Чертежи станка для холодной ковки своими руками

Все привет, вот сегодня весь день возился в мастерской и вот что наварил).

Всем мира и добра!

Комментарии 25

Неплохо получилось, но это для тех у кого есть руки и желание. У меня его не было, хотя чертежей всяких кучу понаходил. Купили готовые станки: spbstanki.ru/ruchnoy-instrument-holodnoy-kovki

Здравствуйте. Ответь пожалуйста. Кривизна и угловатость улитки не имеет значения? Прут все равно выйдет аккуратным?

нет, нужно делать максимально ровно, у меня небольшой изгиб был на улитке, а деталь получается еще крывее

Холодная ковка для понимающих это Г (мягко сказано), поэтому она ни чего и не стоит и нельзя на этих полуфабрикатах заработать, а вот производители этих станков для холодной ковки очень даже не плохо зарабатывают продавая по 5000-10000 евро станки + матрицы к ним . Если делать красивые вещи то только молот и горн, а холодная ковка это погонаж.

Если делать красивые вещи то только молот и горн, а холодная ковка это погонаж.

С вами согласен полностью

Хватает толщины 8 мм, не соскакивает пруток? Если крутить примерно квадрат 8-10 мм?

десятый квадрат крутил, хватает но хотелось бы повыше

А если наварить на улитку этот согнутый квадрат, все-таки уже будет 18мм?

попробуй, я не стал заморачиватся

где взял такой толстый метал для улитки и чем вырезал?

Металл 8мм. Остался ещё от деда, вырезал болгарской 125ой

как мне повезло с ней, у меня покупная «по халяве»

Да, больше повезло. Когда собирался заняться художественной ковкой — покупал инструмент, делал горно, … Все друзья знали и предлагали все что «не поподя», все что отношение имеет. За 4-ре года набралось ого-го!

Продолжаете занимается ковкой?

Нет.

Все заготовил: рабочее место, инструмент, топливо, … но так и не занялся. Сезон шабашил на стройках, сезон лечился, а этот решил посвятить УАЗу. Поэтому из-за смены интересов все стоит.

Сезон шабашил на стройках, сезон лечился, а этот решил посвятить УАЗу. Поэтому из-за смены интересов все стоит.

Рынка сбыта нет, материал дорог. Все кто в поселке открывались(официально) — закрылись.

Просили все продать — жалко.

Еще может займусь.

Есть станочки для «холодной» ковки фирмы eisenkraft — eisenkraft.ru/ Покупал бу.

Читаю определенные ресурсы по ковке, коплю идеи(могу поделиться).

Могу снять размеры с заводского оборудования.

Окей, на «ты». Да у нас тоже рынок не ахти, и металлистов хватает, у меня есть другая работа в командировках правда, но всю жизнь по командировкам жизнь чет перспектива вообще не айс. Вот я в свободное время и занимаюсь тем что душу греет, надеюсь что все пригодится, у нас теплиц много, может теплицами займусь.

У меня основная — за компом.

А железки — это хобби.

Вот греться зашел, делаю «пресс» из домкрата 8т.

Только доделал отрезной станок, из болгарки на 235 мм.

Еще хочу станок сверлильный из «рулевой рейки 2108». Рейку нашел, теперь дрель нужна или мотор.

Рейку нашел, теперь дрель нужна или мотор.

Я тоже думал сверлильной из реки зубилы сделать). Как сделаешь — обязательно выложи! А отрезной я решил со следующей зарплаты купить заводской, у меня лишних болгарок все рано нет, все рано покупать, пусть дороже за то заводское, мы на работе таким пользовались — красотааа))) А пресс зачем? да еще и на 8 т?

Просто домкрат рабочий у отца валялся лет 30-ть!

А мне нужно было подшипник ступичный заменить, а там с помощью пресса красота.

С другом разговорился, он швеллер на 120 мм отдает «затак», 6-ть метров. Он конечно знает что я болен на железки.

Так что из расходов — не хватает 3-ри метра швеллера на 160 мм. И все.

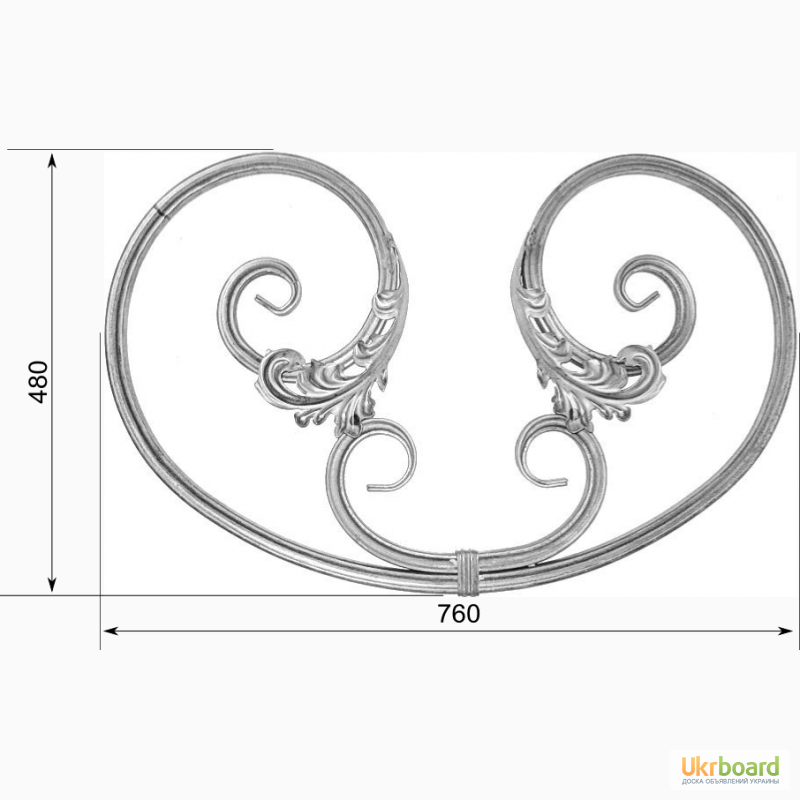

Кованая настенная вешалка-полка, украшенная листьями и завитками. Фото Царская Ковка

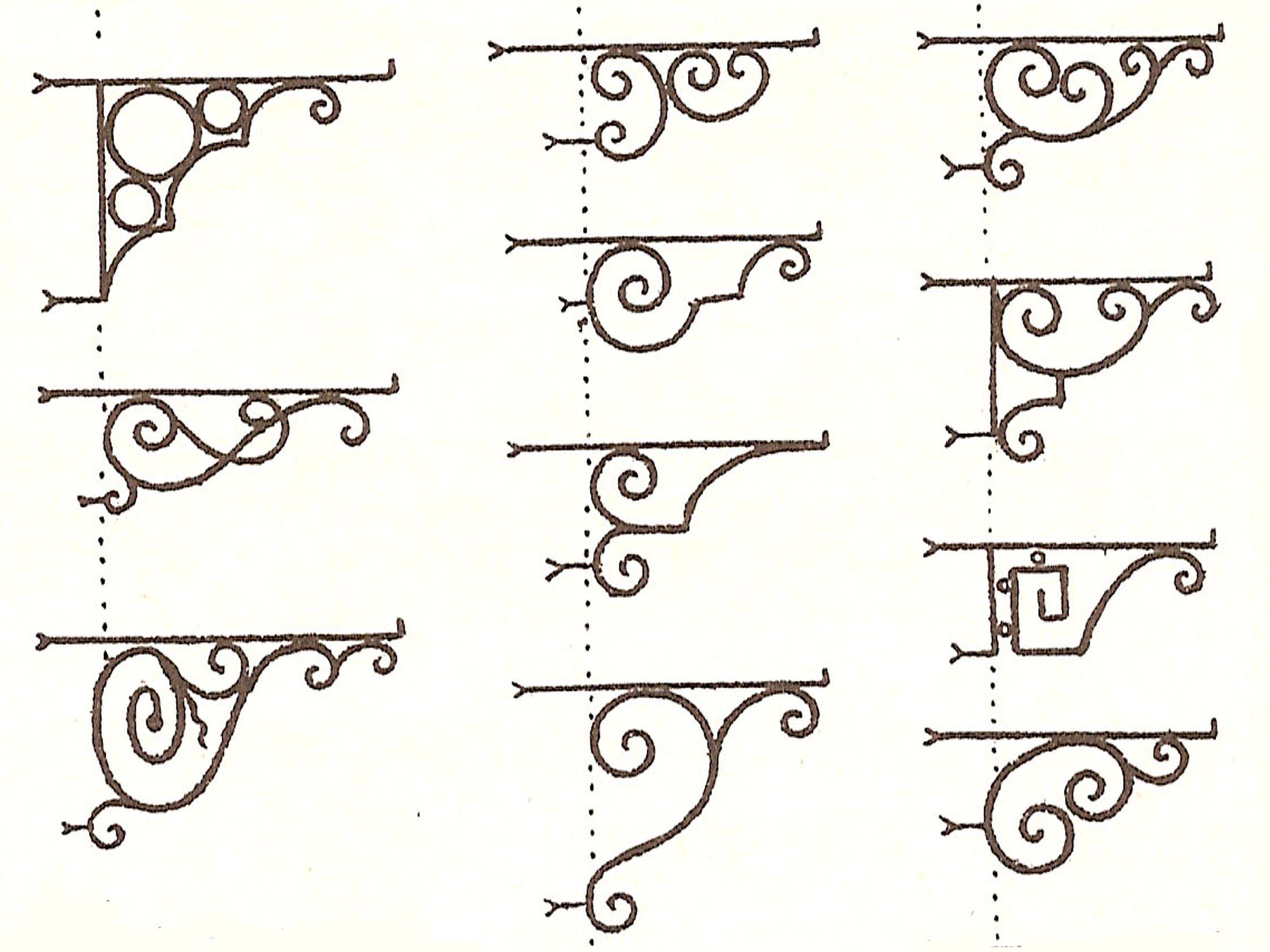

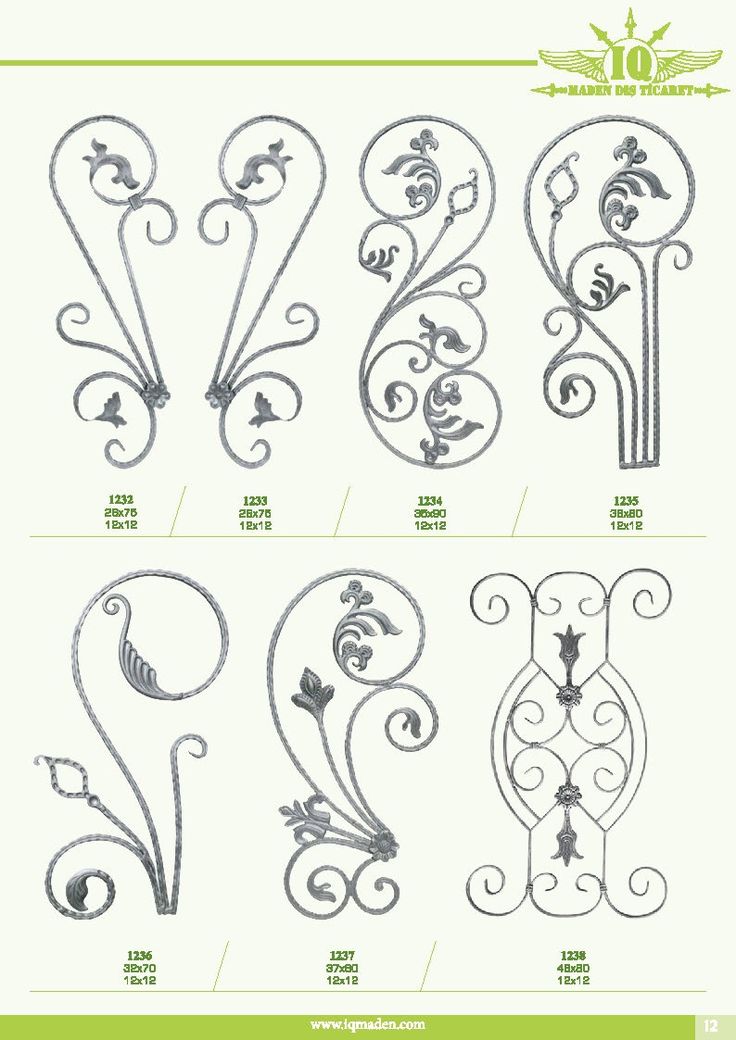

Кованые завитки являются универсальными декоративными элементами, применяющимися для дополнения дизайна разнообразных по форме изделий. Для изготовления деталей подобного типа используется механизированное оборудование, а также ручные инструменты и приспособления. Некоторое оснащение продается по достаточно высоким ценам. Но существует также возможность изготовления (сборки) оборудования своими руками.

Некоторое оснащение продается по достаточно высоким ценам. Но существует также возможность изготовления (сборки) оборудования своими руками.

Изготовление самодельных вертикальных устройств из металла, профтрубы и других материалов, видео

Производство станков любого типа своими руками представляет собой сложное дело. Изготовление составных частей устройства, а также сборку следует осуществлять внимательно. Корректность гарантирует качество изготовляемых элементов и предметов из металла.

Как сделать улитку с электропроприводом и без, для холодной ковки и гибки завитков, волют, запятых

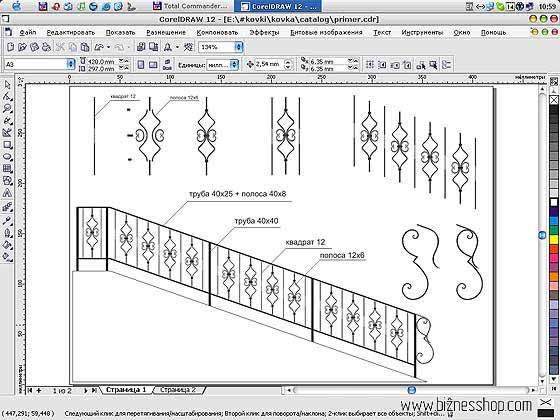

- Стол выполняется из стали, к нему с нижней части приваривается труба, к которой в свою очередь крепится подвижный рычаг, сделанный из профильной трубы 45х25, толщина стенок — 1,5 мм.

- Данная часть станка крепится к ножкам, опорам.

- К рычагу крепится дополнительная регулируемая часть, дополнительно усиленная угольником.

- В ровной поверхности, где предварительно сделаны отверстия, крепятся оправки (кондукторы), выполненные из квадратного прутка с сечением в 10 мм.

и полосы.

и полосы. - Изготовление оправок осуществляется по рисунку.

- Несколько отверстий позволяют располагать оправки разным образом, что позволяет гнуть элементы разных конфигураций и размера.

- Мастер демонстрирует процесс изготовления элементов.

Ручные инструменты и приспособления для изготовления кованых завитков

Изготовление ручных инструментов требует меньших затрат времени и расходных материалов. Подобные приспособления имеют более простое строение.

Матрица

- Для изготовления приспособления потребуется кусок швеллера длиной 25 см.: покупная или выточенная самостоятельно петля с диаметром 22 м. с втулкой из двух видов труб и элемента сложной формы, а также еще одной петли.

- Лекало подобного типа позволяет производить волюты разных размеров.

Кондуктор

- Для изготовления кондуктора потребуется полоса длиной 60 см.

и шириной — 4 см.; кусок жести 16 на 16 см., толщина — 3 мм.; кусок угольника; небольшие вырезанные из рессоры элементы с закругленными углами и снятыми фасками. Из малых деталей сваривается деталь с углом в 90 градусов, для крепления заготовок при гибке.

и шириной — 4 см.; кусок жести 16 на 16 см., толщина — 3 мм.; кусок угольника; небольшие вырезанные из рессоры элементы с закругленными углами и снятыми фасками. Из малых деталей сваривается деталь с углом в 90 градусов, для крепления заготовок при гибке. - На полосе прорисовывается наклонная линия, часть заготовки позже будет удаляться.

- Полоса слегка гнется, к ней приваривается малый угольник, после этого гибка продолжается.

- Спираль крепится к основанию, к куску жести.

- Кондуктор фиксируется в тисках, лишняя часть обрезается болгаркой.

- С нижней части основания приваривается угольник, обеспечивающий крепление изделия в тисках.

Другое оборудование для ковки

Весь перечень оснащения для холодной ковки следует разделять на четыре отдельные категории, критерием для классификации выступает уровень автоматизации.

- Универсальное оборудование представляет собой автоматические или в некоторых случаях ручные установки, позволяющие обрабатывать заготовки с разным сечением.

Такие многофункциональные машины служат заменой целому набору ручных устройств, использующихся для гибки профильных труб, квадратных и круглых прутков. Важным достоинством подобных машин является возможность выпуска различных по форме элементов.

Такие многофункциональные машины служат заменой целому набору ручных устройств, использующихся для гибки профильных труб, квадратных и круглых прутков. Важным достоинством подобных машин является возможность выпуска различных по форме элементов.

Станок для ковки Ажур-1М. Фото КовкаПРО

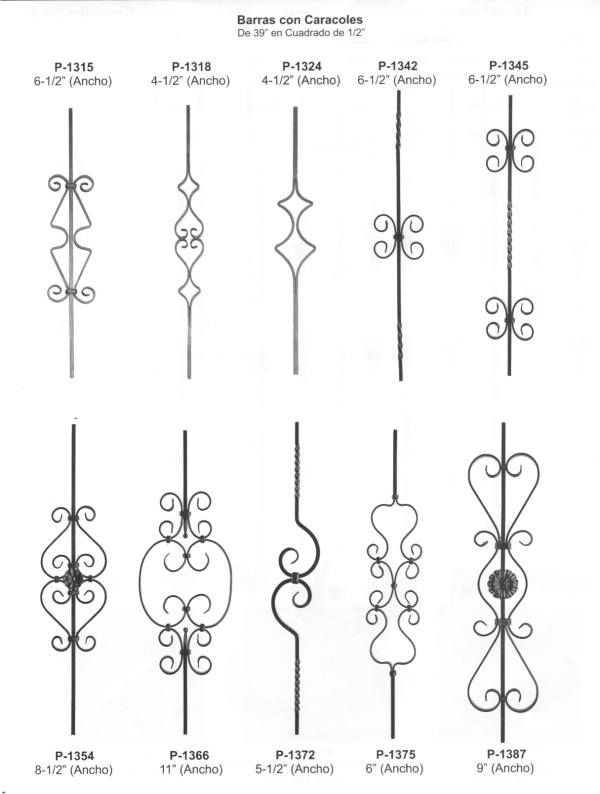

- Станки для холодной ковки предназначены для облегчения ручного труда. В перечень устройств кроме улитки входят гнутик, волна, твистер, глобус. Каждый агрегат предназначен для изготовления определенного вида элементов. Рычажное (ручное) управление позволяет снизить трудозатраты, но не исключить их совсем. Ручные станки применяются мастерами, которые занимаются ковкой в качестве хобби, так как производительность данных устройств не слишком высока. Для улучшения технических характеристик необходимо оснастить агрегат электродвигателем.

Станок для холодной ковки типа Волна

- Инструменты представляют собой простые предметы, ковка выполняется вручную, посредством применения силы.

К инструментам относятся тяжелый молоток (кувалда), клещи, вилки.

К инструментам относятся тяжелый молоток (кувалда), клещи, вилки.

- Приспособления являются более сложными предметами, представляют собой механизмы, к которым относятся кондуктор, шаблоны, лекала, оправки.

Самодельные модели, изготовление, как сделать, размеры

Кроме устройства типа улитка возможно также изготовить самостоятельно и другие станки для холодной ковки: фонарик, волна и прочие, в том числе и электрические. Приспособления в большинстве случаев делают своими руками. Самодельные модели разных видов и размеров позволяют осуществлять процесс холодной ковки своими руками и выпускать элементы необходимых конфигураций.

Купить

Исполнители, не уверенные в собственных навыках, имеют возможность приобрести станки для ковки заводского производства. Предприятия предлагают широкий выбор моделей ручных устройств: улитки, волны, фонарики, твистеры, прессы, гнутики, а также универсального оснащения.

Придать приусадебному участку респектабельный вид можно без затрат больших денежных средств. Для этого достаточно установить кованые металлические элементы ограды, смонтировать кованые садовые скамейки, закрепить фонари и светильники, выковать подставки под вазоны, мангалы, детали для беседки. Дешевым способом изготовления предметов интерьера и экстерьера является холодная ковка в профессиональной или бытовой кузне.

Производство фигурных элементов

Для кустарных мастерских изготовление художественных элементов вполне доступно, если в наличии имеется оборудование для холодной ковки, к основным компонентам которого относится станок специальной конструкции. Кованые металлические детали можно изготавливать в домашней кузне, если имеются чертежи станков для холодной ковки, своими руками умельцы способны собрать от 3 до 5 вариантов из доступных компонентов.

Прежде чем собирать самодельные станки и приспособления для холодной ковки, специалисты рекомендуют изучить технологический процесс и приемы изготовления фигурных элементов без применения оборудования и оснастки. Научиться создавать красивые вещи своими руками просто, достаточно получить минимальные навыки по работе с арматурой и листовым материалом.

Научиться создавать красивые вещи своими руками просто, достаточно получить минимальные навыки по работе с арматурой и листовым материалом.

Что такое холодная ковка

От горячей гибки холодная художественная ковка отличается способом обработки заготовки. Сделать красивую поделку при помощи горячей поковки можно только после предварительного разогрева металла. Холодную деталь наклепывают серией ударов молотом с протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

Ускорить производственный процесс помогают списанные рельсы, колесные бандажи и буфера железнодорожных вагонов, используемых при изготовлении гибочного приспособления «улитка». Простой чертеж «улитки» для холодной ковки поможет из подручных материалов собрать приспособление с экономным и безопасным ручным приводом. Простая конструкция состоит из следующих компонентов:

- гибочного рычага;

- ворота или поворотного лемеха;

- лекала;

- обводного ролика.

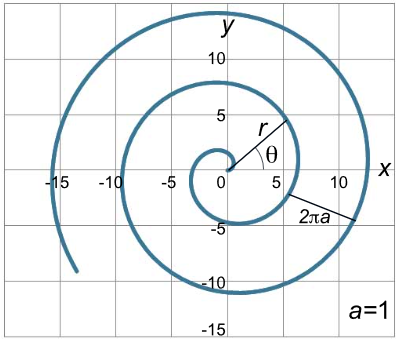

К положительным свойствам станка-твистера «улитка» относятся следующие факторы: оборудование может устанавливаться в любом месте, вертикальная компонента обладает минимальной рабочей нагрузкой, горизонтальная нагрузка передается на опору из стального профиля. Поворот лемеха можно осуществлять одной рукой, вторая рука поджимает прут арматуры или полосу металла.

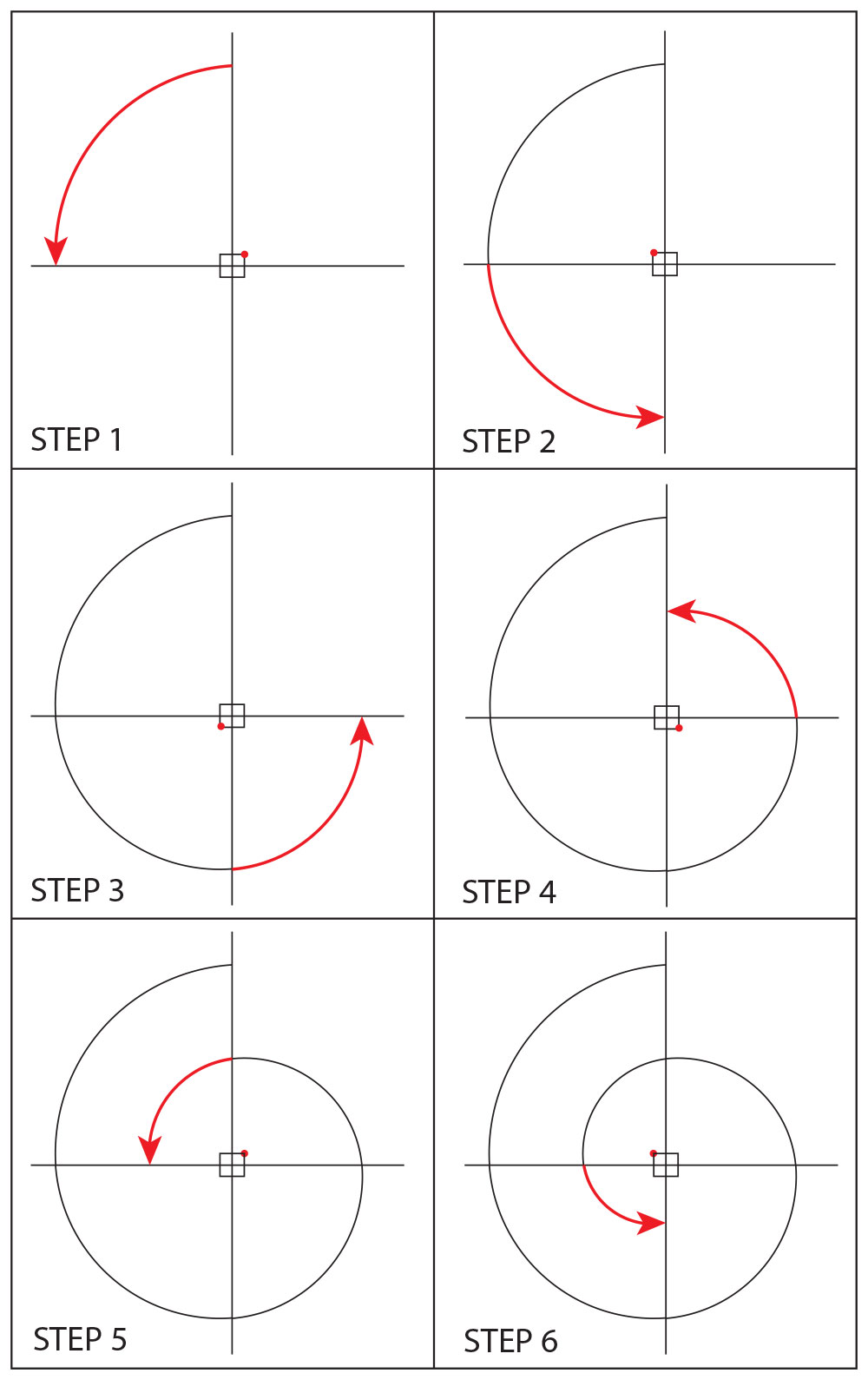

Простые механические станки для ковки металла позволяют сгибать спирали с числом витков до 5 шт. Чтобы правильно собрать станок «улитка», необходимо изучить принцип действия оборудования и способ сборки основных узлов, среди которых основными является:

- каркас из металлического уголка и швеллера или трубы с толстыми стенками;

- столешница из двух круглых стальных плит толщиной более 4 мм;

- основной вал, закрепленный в центральной части станка между кругами столешницы с помощью согнутых под прямым углом треугольников.

Для вала можно использовать толстостенную трубу;

Для вала можно использовать толстостенную трубу; - рычаг для сгибания прутка, закрепленный к валу кольцом.

Рычажная «улитка» обладает уникальным свойством, благодаря которому получают завитки с ограниченным в размерах ядром из полосы металла, уложенного плашмя. Избежать образования вертикальной волны на заготовке помогает установка вертикального ролика с ребордой. Рабочий процесс требует затраты времени, рычаг должен подаваться короткими подвижками.

Монтаж деталей «улитки»

В зависимости от квалификации кузнеца в рабочем процессе могут принимать участие станки для ковки одного из трех вариантов приспособлений.

Вариант первый относится к простым устройствам, в котором контур спирали протачивается или приваривается на поверхности столешницы.

Вариант второй предусматривает изготовление «улитки» из разборных частей. По длине контура кузнечной разметки устраиваются отверстия с внутренней резьбой, по шаблону вырезаются металлические накладки с отверстиями под болты. Для закрепления сегментов на столешнице применяются болты или упоры, конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» не используя нагрев прутка.

По длине контура кузнечной разметки устраиваются отверстия с внутренней резьбой, по шаблону вырезаются металлические накладки с отверстиями под болты. Для закрепления сегментов на столешнице применяются болты или упоры, конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» не используя нагрев прутка.

Третий вариант станка состоит из разборных сегментов для производства модулей с разным вариантом спирали. Модули выполняются из отдельных фрагментов металла с наваренными частями «улитки».

Независимо от варианта исполнения станки холодной ковки монтируются одинаковым способом. В начальном этапе необходимо оборудовать место под каркас, ножки которого бетонируются в специально подготовленном фундаменте.

На следующем этапе по контуру каркаса приваривается основной круг столешницы, с помощью треугольников монтируется вал, закрепляется вращающийся рычаг. К верхнему отделу вала приваривается второй круг столешницы, на которую устанавливаются сегменты спирали «улитки».

«Гнутик» в качестве приспособления

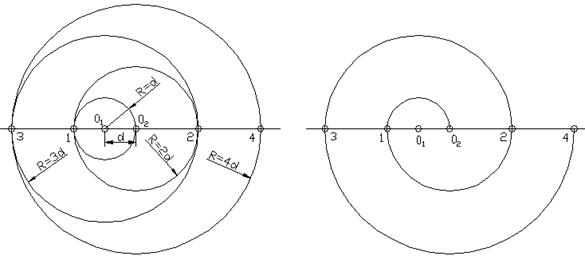

В техническом словаре «гнутиками» называются все гибочные станки для холодной ковки металла. Меняя в станке с ручным управлением ролики и клинья, можно регулировать угол загиба металла, шаг и высоту волны. Шаблон для ковки завитков строятся по принципу математической спирали, основанной на формах природного происхождения: раковина улитки, скрипичный ключ, гриф скрипки и пр.

«Гнутик» промышленного производства позволяет изготавливать детали, которые на станке домашней сборки ковать не представляется возможным. Комплектующие детали оборудования и сменный инструмент должны изготавливаться по точным размерам и обрабатываться на профессиональном оборудовании.

Профессиональные кузнецы рекомендуют купить готовый «гнутик». Такое приспособление управляется просто, пригодится для производства сварных конструкций из труб небольшого диаметра, прутка, арматуры, стальной полосы в домашних условиях.

Простейшим приспособлением для художественной ковки холодным способом также является доска с проставками, в качестве которых могут служить болты М24. Устройство легко справляется с металлической полосой толщиной до 6 мм

чертежи и видео — Обзоры оборудования для бизнеса

Изготавливать предметы холодной ковки не трудно. Нужно лишь приобрести хорошее оборудование из качественной стали, например, такое:

Кроме покупки ручного оборудования для холодной ковки многие задаются вопросом о самостоятельном изготовлении станков. Идея может оказаться удачной, если у вас есть опыт работы с металлическими заготовками, чертежами, качественным материалом для изготовления станков. В пользу самостоятельного изготовления станков для холодной ковки могут выступать и небольшие финансовые затраты на такое производство. Это позволит вам открыть свой бизнес в небольшом помещении, гараже, рядом с домом.

Для последующей работы необходим ряд станков, на которых вы будете скручивать металлические заготовки под углом, волной, улиткой, завитком, сердечком, изготавливать элементы фонарик и т.д. Чаще всего это несколько станков — улитка, гнутик, твистер, волна, объемная, фонарик. Остановимся подробнее на описании станка Твистер для холодной ковки металла и его изготовлении своими руками.

Станок твистер необходим для того, чтобы делать загиб металлической детали вдоль оси. Вот такие детали получаются на ручном станке твистер:

Также с помощью станка Твистер можно делать заготовки «Фонарик» и «Шишка»:

В данном видеоролике представлен универсальный станок для холодной ковки, который может выполнять и функцию скручивания прутка. Оборудование получилось легким и удобным в работе:

Следующее оборудование для производства «корзинок» из четырех заготовок методом скручивания, также может применяться для торсировки металлического прутка. Для работы на таком станке используются пруток металлический диаметром 6 или 8 мм, квадрат 6*6 или 8*8 мм. для изготовления «корзинок». Для торсировки применяют полосу 20*4 мм, квадрат 16*16 мм.

Для работы на таком станке используются пруток металлический диаметром 6 или 8 мм, квадрат 6*6 или 8*8 мм. для изготовления «корзинок». Для торсировки применяют полосу 20*4 мм, квадрат 16*16 мм.

В данном видео вы увидите ручной станок для ковки, сделанный умельцем без токарных работ. Самодельное оборудование для ковки позволяет изготавливать «шишки», «фонарики», «корзинки». Для производства понадобится металлические пруты, уголки, трубки для вращения и скрутки.

Особенности создания элементов холодной ковки, сборка станка, чертежи

Просмотров 9 Опубликовано Обновлено

Владельцы частных домов и дач с удовольствием оборудуют свое жилище коваными изделиями. Такие предметы превосходно смотрятся в интерьере любого стиля. Они подходят для создания элементов декора в каменных, а также деревянных домах. Металлические предметы горячей обработки имеют главный недостаток – высокую цену. Отличной альтернативой является ковка холодная, готовые элементы которой имеют невысокую стоимость и доступную технологию изготовления. При таком процессе нагрев металла отсутствует, а получение необходимой конфигурации производится гибкой с последующим прессованием и выполнением сварки составляющих частей.

Такие предметы превосходно смотрятся в интерьере любого стиля. Они подходят для создания элементов декора в каменных, а также деревянных домах. Металлические предметы горячей обработки имеют главный недостаток – высокую цену. Отличной альтернативой является ковка холодная, готовые элементы которой имеют невысокую стоимость и доступную технологию изготовления. При таком процессе нагрев металла отсутствует, а получение необходимой конфигурации производится гибкой с последующим прессованием и выполнением сварки составляющих частей.

Типы ковки холодным методом

Выполнение операций по обработке металла требует соблюдения мер безопасности. Холодная ковка своими руками, видео основных процессов которой находится в свободном доступе, не требует специальных познаний. Достаточно иметь первоначальное обучение по работе со слесарными приспособлениями. Изготовление декоративных металлоизделий при холодной ковке своими руками выполняется при помощи трех основных типов технологических процессов:

- вытяжка;

- кручение;

- гнутье.

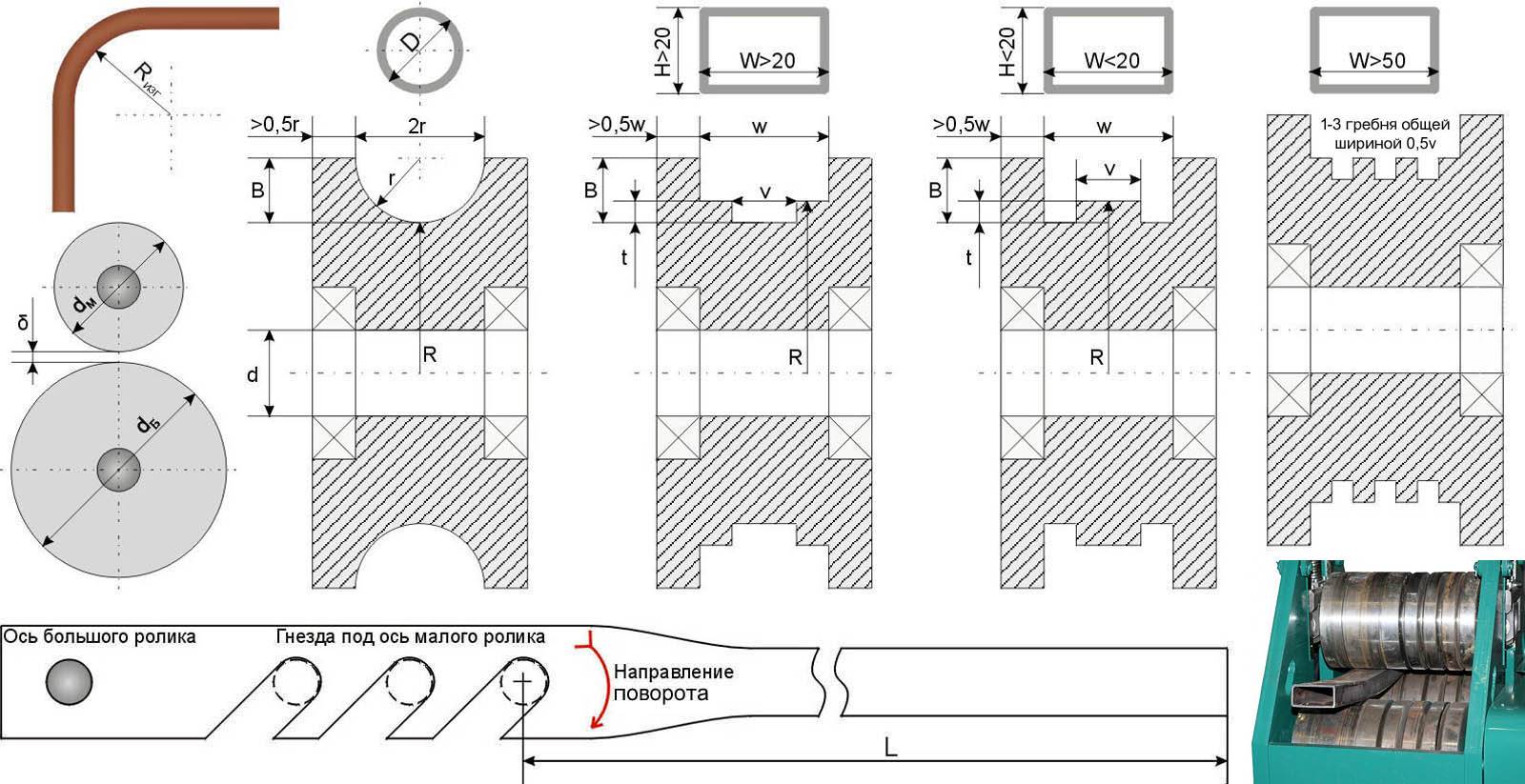

Вытяжка

На этом этапе металлическая заготовка удлиняется с одновременным уменьшением своего сечения. Для данного процесса применяются прессовочные или же раскаточные станки. Проходящая через вальцы заготовка постепенно изменяет свою форму. На валиках могут иметься насечки рельефного типа для придания детали особой текстуры. Таким способом обработки получают декоративные лапки, пики.

Кручение

При этой обработке проводится скручивание стального прута или же полосы. Этим способом можно закручивать несколько заготовок одновременно. При этом один конец металлоизделия крепится в зажиме тисков, а второй проворачивается вдоль оси. При приложении осевого усилия на несколько скрученных прутов получится фигурное утолщение («корзинка» или же красивый «фонарик»).

Гнутье

Это воздействие проводят, используя специальные станки, по заранее заготовленным шаблонам. Металлоизделие подвергается изгибу в разных плоскостях, что предоставляет возможность изготавливать разнообразные декоративные элементы. Предлагаемые производителями станки имеют высокую стоимость, однако их можно соорудить самостоятельно.

Предлагаемые производителями станки имеют высокую стоимость, однако их можно соорудить самостоятельно.

Созданные в домашних условиях элементы холодного типа ковки не настолько вычурные, как полученные горячим методом, однако имеют превосходный декоративный вид. Имея под рукой набор специальных приспособлений, инструментов, оборудования, материалов можно создавать великолепные вещи, при этом соблюдая порядок технологического процесса.

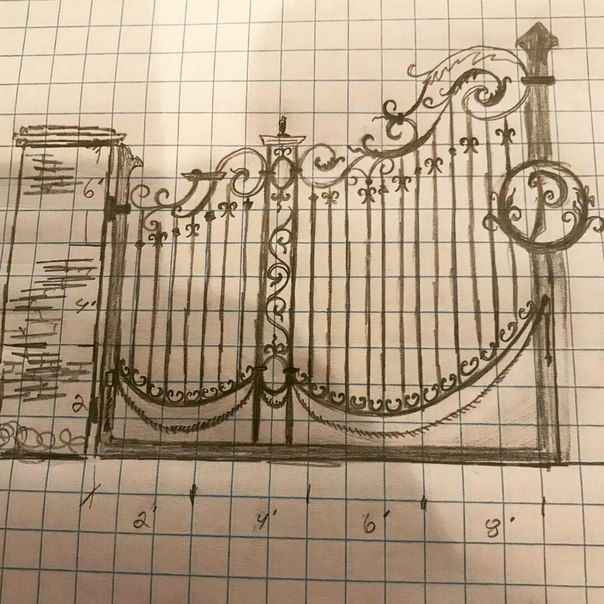

Сначала подготавливается эскиз изделия. На первом этапе для работы берутся элементарные вещи. После получения необходимых навыков и овладения приемами работы, можно приступать к изготовлению более сложной продукции. На эскизе изображается общий рисунок, размеры, необходимые составные части. Учтите, что имеющееся в распоряжении оборудование предназначено для определенных операций.

После предварительного эскизного этапа проводится расчет материалов для изготовления металлоизделия. В зависимости от его сложности будет зависеть список материальных компонентов. Для простой подставки можно обойтись металлической трубой и стальными полосами, а для изготовления ворот потребуется более широкий ассортимент материалов.

В зависимости от его сложности будет зависеть список материальных компонентов. Для простой подставки можно обойтись металлической трубой и стальными полосами, а для изготовления ворот потребуется более широкий ассортимент материалов.

Перед началом производства повторно проверяются расчеты, от которых будет зависеть конечный вид готового металлоизделия. Этот этап весьма важен, так как исправлять и выполнять подгонку продукции всегда сложнее, чем изготовить новые детали. После этого начинается основной этап создания элементов будущей конструкции. Имея в наличии составные компоненты, проводится их сборка посредством сварки и клепки. На финальном этапе выполняется шлифовка, а также покраска готового металлоизделия.

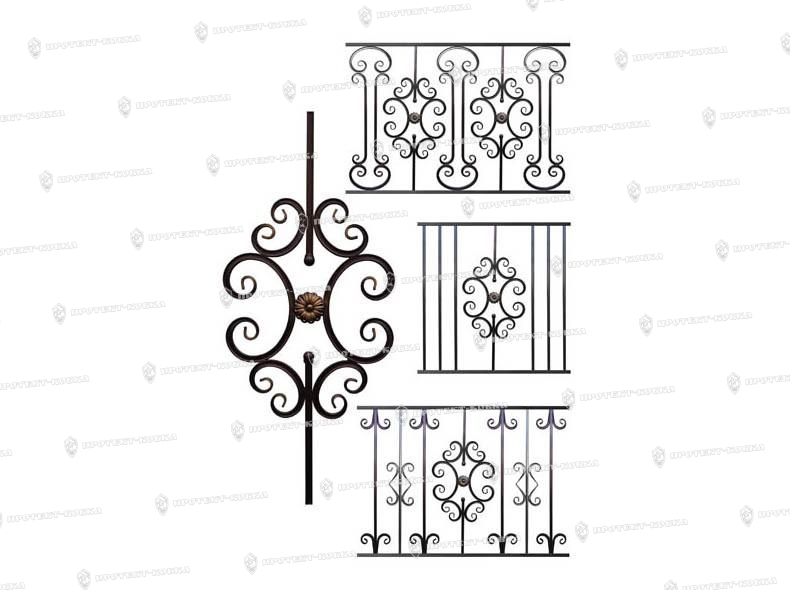

Используя этот метод, можно получить декоративные компоненты для калиток, ворот, разнообразных заборов, цветочные подставки, обрамления для зеркал и солидных картин. Помимо этого, изготавливаются фигурные ножки для столов, скамеек, стульев, детали козырьков, навесов, перил, оконные решетки, а также прочие декоративные и защитные металлоизделия. Полученные узоры металлоизделий холодной ковки своими руками становятся уникальными авторскими находками.

Полученные узоры металлоизделий холодной ковки своими руками становятся уникальными авторскими находками.

Приспособления и станки

Домашняя холодная ковка применяет оборудование, сооруженное своими руками, видео с которым покажет основные этапы работы. Специальные станки оснащаются ручным приводом или же электрическим. Спецоборудование для формирования завитков и плоскостных спиралей называется твистерами или закручивателями. Приспособления торсионного типа применяются для винтового кручения металлического прута, деталей из спиралей объемного вида (филаментов): луковиц, фонариков, а также корзинок.

На инерционно-штамповочном оборудовании расплескивают в особые фасонные наконечники концы прутьев, выдавливают рельефную и волновую поверхность, а также штампуют соединительные декоративные хомуты. Станки гибочного типа подразделяются на протяжные, нажимного воздействия и комбинированные. При помощи протяжного оборудования получают завитки, кольца и разнообразные спирали, имеющие широкие ядра. Нажимные приспособления позволяют создавать зигзаги, волны, а комбинированные станки выполняют все вышеперечисленные операции.

Нажимные приспособления позволяют создавать зигзаги, волны, а комбинированные станки выполняют все вышеперечисленные операции.

Конструкция станков

Выполняемая холодная ковка своими руками, станки, чертежи, видео для которой представлены, позволяет создавать великолепные художественные металлоизделия. Используя основные типы станков, создаются красивые узоры из металлопродукции профильного типа. Упрощенное название гибочного ручного оборудования – гнутики.

Эти приспособления применяются для получения зигзагов и волновых деталей. Для изменения угла зигзага, а также высоты волны и шага заменяется клин или прижимной ролик в центральной части. В качестве материала для этого спецоборудования служит специальная сталь, способная выдерживать повышенные нагрузки.

Твистеры-улитки имеют широкие возможности и простейшую конструкцию. Они подразделяются на улитки с лемехом поворотного типа и воротом, а также рычажные с обводным роликом. На них можно выполнять холодную ковку из профильной трубы и прочих металлических заготовок.

На них можно выполнять холодную ковку из профильной трубы и прочих металлических заготовок.

Станки торсионного типа увеличивают производительность, а также качество производимых деталей. Они имеют прочную станину, на которую передается основная нагрузка. Для удержания квадратного прута служат патроны-оправки, имеющие квадратного сечения гнезда. Их крепление в скользящей задней бабке и шпинделе выполняется винтовыми зажимами. Скручивание участков металлических заготовок производится при помощи подвижного ограничителя со специальной вставкой.

Изготовление наконечников на прутьях выполняется на специальном штамповочном приспособлении. Этот специальный станок использует принцип маховика. Вращая грузовую штангу, отводится назад винтовой боек. После этого в специальное гнездо вставляется штамп, и устанавливается заготовка. Раскрученная штанга приводит ударный боек в движение и происходит удар по хвостовику штампа, воздействующего на конец прута.

Для самостоятельного изготовления такого спецоборудования необходимы валки из специальной стали, шестерни, втулки для подшипников и валы.

Изготовление станка собственноручно

Перед тем как сделать холодный ковки станок, определяются с его конструкцией, а также возможностями. Сооруженные своими руками специальные приспособления позволят проводить ковку металлических предметов в практически в домашних условиях. В качестве рабочего места вполне подойдет гараж, хозяйственный блок или сарай. Определившись с ассортиментом будущей продукции, приступают к созданию приспособлений по ее выпуску. Полноценная процедура производства требует наличия всех типов станков по ковке холодным способом. Для ускорения процесса изготовления оборудования следует просмотреть соответствующие видео, где представлены уроки по сборке станков, а также изготовлению металлоизделий. Сделать собственноручно подобный станок можно используя чертежи, схемы, которые можно брать в качестве основы и изучая видеоуроки. Это позволит избежать многочисленных нюансов при создании собственной мехмастерской.

Холодная ковка, оборудование для которой своими руками изготавливается бесплатно при помощи чертежей, позволит изготавливать авторские узоры разнообразных металлоконструкций. К наиболее распространенным станкам относятся улитки, которые предоставляют возможность изготавливать многочисленные кованые холодным способом завитушки из профильной трубы, а также прочего проката. На чертеже представлен классический вариант станка-улитки, который можно соорудить в любом гараже, а ниже приведено описание конструкции.

К наиболее распространенным станкам относятся улитки, которые предоставляют возможность изготавливать многочисленные кованые холодным способом завитушки из профильной трубы, а также прочего проката. На чертеже представлен классический вариант станка-улитки, который можно соорудить в любом гараже, а ниже приведено описание конструкции.

Для стола используется листовая сталь от 10 мм. В качестве ножки применяется круглая толстостенная труба или же другой подходящий профиль. Конструкция должна иметь прочное основание, так как воспринимает высокие боковые нагрузки при работе. Рычаг изготавливается из трубы квадратного профиля со стенкой порядка 3 мм. Оптимальным считается размер 25×40 мм. Рычаг крепится к ножке посредством подшипникового узла или же другим способом. Подшипник значительно облегчит работу для получения фигурного профиля. Такая конструкция может дополняться собственными идеями по использованию дополнительных станковых приспособлений.

К изготовлению своими руками станков и приспособлений следует подойти весьма ответственно и скрупулезно. От правильности чертежей, а также выполненных расчетов зависит качество станков, а также создаваемых металлоизделий. Получив навыки и сноровку, оборудование можно разнообразить для совершенствования выпускаемой продукции.

От правильности чертежей, а также выполненных расчетов зависит качество станков, а также создаваемых металлоизделий. Получив навыки и сноровку, оборудование можно разнообразить для совершенствования выпускаемой продукции.

Станок для холодной ковки своими руками: чертежи и инструкции

Известными, благодаря наружному виду, считаются металлические изделия, которые сделаны методом ковки. Такой декор отличается ценой, поэтому не каждый может заказать их себе. Однако, помимо горячей технологии ковки, необходимой для изготовления деталей из металла, существует и холодная. Последний вариант есть возможность сделать самому, для этих целей потребуется изготовить станок для холодной ковки собственноручно.

Устройство станков для ковки по холодному типу

Конструкция станков

Любой прибор для проведения ковки холодным способом обладает характерными чертами и качествами. Чтобы сделать качественный станок для холодной ковки своими руками, важно выяснить, как он устроен.

- Гибочные. Изменяя положение роликов и клиньев, изменяются габариты волн и изгибов. Из-за этого изгибаются прутья до 1,6 см. Единственным недостатком применяемого механизма станет невозможность изготовления его самому.

- Твистер. Снабжен спецшаблоном, к нему придавливают используемую металлическую часть. Сохранность шаблона обеспечивается упорным рогом.

- Основание с проставками. Прибор помогает делать любые узоры. Конструкция отличается простотой, основой является пластиной из материала высокого качества, куда вкручиваются проставки на определенной дистанции. Этот тип прибора эффективен для металла в толщину 0,6 см.

- Улитки. Изделие является пластинкой-основой, где расположен спецвиток. Его применяют как шаблон для обрабатываемой детали. Характерной чертой станет то, что «улитка»-шаблон разделена на фрагменты, закрепленные друг с другом с помощью соединительных спецэлементов. Это даст возможность при работе шаблону менять форму, ввиду чего будут созданы разнообразные волны и изгибы. Для изготовления такого станка потребуется выбирать крайне надежный материал, которой не будет гнуться по прошествии времени.

- Торсионный станок. Подобное приспособление эффективно для винтового скручивания прута. Устройство делают из цилиндрического металлического каркаса и 2 фиксирующих элементов. Принцип работы заключается в том, что прутья помещают в крепежные элементы. С одной стороны их зажимают, а с другой закручивают до необходимых размеров винтовой волны.

Важно! До того, как создать устройство, необходимо ознакомиться с чертежами станка для холодной ковки.

Разновидности и назначение станков для ковки

*

Механизм облегчит работы вручную и создать уникальные изделия. Для ковки холодным методом мастера применяют различное оборудование, которое минимизирует физ. усилия человека и позволяет провести такие основные действия:

- согнуть профиль под необходимым углом;

- изготовить спирали либо завитки;

- скрутить детали вдоль.

Различные механизмы помогают создавать уникальные конструкции, художественное полотно для беседки, декор для скамьи в парке, прочие предметы разнообразного предназначения.

Виды приборов

Декор-станки дают возможность создавать схожие по форме и параметрам детали за короткий временной интервал, помогают уменьшить их себестоимость и сроки изготовления.

Такие станки бывают профильными (выполняют лишь одно действие) и универсальными. Выделяют такие спецстанки:

- гнутики;

- улитки;

- торсионы;

- штамповочные.

Универсальные модели состоят из компонентов спецтехники в разных комбинациях.

Станок «улитка»

«Улитка»

*

Алгоритм сборки станка для холодной ковки своими руками не вызовет сложностей. Во время создания улитки вероятны 3 типа конструкции, и то относительные. Каждый специалист делает завиток, спираль и изгиб изделия по-своему.

По виду исполнения механизмы бывают 3 видов:

- монолитные с фиксированным шаблоном изгиба;

- со съемным изгибом, дающим возможность делать различные завитки;

- с разборными составляющими завитка и крутящейся столешницей, чтобы получать сложные профили изгиба.

Конструкция «улитки»

Монтаж станка начинают с конструирования основных узлов приспособления:

- Каркас. Механизм должен быть изготовлен из металла. Древесина совсем непригодна для сборки прибора: продолжительные и чрезмерные нагрузки разрушают дерево за несколько использований. Как основной материал используется уголок, трубы с толстой стенкой либо швеллер.

- Столешница. Ее изготавливают из плиты из металла, которая вырезана в форме окружности, по толщине 0,4 см. Из такой плиты вырезают вторую столешницу, которая повторит по форме первую. На последней располагаются составляющие, производят изгибы заготовок. При холодной ковке столешница будет принимать большую нагрузку, потому не требуется экономить и создавать ее из тонколистового железа.

- Главный вал и рычаг. Вал расположен посередине, его окружают столешницы. Фиксируется к каркасу 4 треугольниками. Механизм сделан из трубы с толстой стенкой нужного диаметра. Рычаг крепят к валу посредством кольца и вращают вокруг его оси. Вспомогательно на него устанавливают ролик, чтобы сгибать прутья.

Станок торсионный

*

Обыкновенное скручивание ряд пользователей осуществляют, не используя станок. Зажимается одно окончание детали в тисках, а второе обращается благодаря стандартному вороту. При такой методике обрабатываемая заготовка скручивается, однако иногда и вытягивается. Во избежание этого, сооружается направляющая конструкция в качестве желоба. Необходимо учитывать:

- протяженность желобка – он не может быть длиннее детали, уменьшаемой во время деформации;

- ширину желобка – требуется, чтобы он вдвое был шире изделия, поскольку в процессе деформации оно увеличится.

Возможно достичь ожидаемых результатов без оборудования – в таких целях потребуется приложить усилия и потратить большое количество времени. Те, кто предпочитает собрать необходимое устройство, должны спроектировать такую спецтехнику.

Торсионный станок

Сборка такого станка собственноручно возможна в 2 вариациях: стандартная и универсальная. Первая станет улучшенным способом работ с тисками, а вторая предоставит шанс создавать уникальные детали.

Главное рабочее усилие, которое требуется, чтобы деформировать материал, принимает опора, потому основание создаваемого устройства должно отличаться высокой прочностью. В таких целях используется двутавр либо 2 швеллера, которые сварены друг с другом. Устойчивости для каркаса добавляют лапы, которые приварены к устройству. Затем возможно изготавливать остальные элементы – заднюю бабку и шпиндель.

В узлах механизма из профильной трубы своими руками находятся патроны, назначением которых станет их размещение внутри заготовки. Они должны обладать прочными фиксаторами (для надежного крепления). Ввиду уменьшения длины используемого изделия во время скручивания заднюю бабку выполняют скользящей. Допустимо сооружать ее из тисков, закрепляя на основании посредством болтов.

Подвижный элемент шпинделя проворачивают при помощи ручки, которая предусматривает наличие нескольких рычажков, имеющих необходимую длину для гашения прилагаемых усилий.

Важно! Возможно добавить втулки из резины, чтобы защитить руки от скольжения.

Сборка торсионного прибора

*

Основным различием в алгоритме монтажа универсального прибора станет устройство подвижного элемента. Он предполагает винтовую подачу при изготовлении фонарей, фиксируется с помощью стандартного скручивания. Потому активный элемент снабжается 2 шпинделями. В этом варианте для скользящей бабки требуется фиксирующий винт.

Когда нужно сделать деталь, которая скручена лишь на конкретном фрагменте, к прибору добавляют ограничители. Их изготавливают по принципу задней бабки – присутствуют спецзажимы и есть опция скольжения.

Работы в такой ситуации крайне утомительны, получение изделий высокого качества представляет собой трудоемкий процесс. Потому оснащение электрическим приводом изделия станет наилучшим решением.

Станок «гнутик»

Приспособление отличается эффективностью, массивностью, простотой монтажа. Но существенным минусом станет то, что сложно отыскать и подогнать детали. Назначением устройства станет сгибание под различными углами детали, потому понадобится прикладывать значительные усилия на, следовательно, требования к монтажу станут выше.

Для каркаса приспособления подбирают толстую раму из стали. Следует учитывать, что устройство крепится к столу. В основном делается крепеж с помощью болтового соединения, к примеру, как в тисках. В середине рамы есть направляющая, отличающаяся подвижностью. Ее приводят в действие с помощью эксцентрикового механизма, фиксируемого на раме-каркасе. Вспомогательно устанавливаются 3 упора, которые создают необычную «вилку» – это рабочие составляющие устройства. С учетом профиля сгиба они меняются: круглые валы – чтобы выполнить волну, «молоток» – чтобы формировать углы.

«Гнутик»

Рабочие комплектующие изготавливаются лишь из особой стали. Они будут отвечать за прочность всей конструкции. Чтобы обрабатывать и подгонять изделия, понадобятся непосредственно спецнавыки и соответствующие инструменты. Потому, когда присутствуют трудности в заказе, при покупке либо изготовлении главных узлов, то рекомендуется приобрести устройство в магазине. Его цена не слишком высока, однако он может дополнительно использоваться, чтобы сгибать трубы.

Станок «волна»

Более логично называть рассматриваемое изделие управляемой волной. Устройство оснащается 2 стальными дисками в диаметре 14 см. Они фиксируются посредством болтов к столешнице. На основном диске закрепляется ось, которая вращает универсальный вороток.

Управлять рассматриваемым приспособлением нужно, меняя дистанцию меж дисков. Во время обкатывания воротом прута формируется узор. Когда прут снимают с кондуктора, образуется узор со второй стороны.

«Волна»

Станок — пресс

*

Чтобы формировать наконечники прутьев, потребуется воспользоваться прессом. Рассматриваемое устройство функционирует аналогично маховику: изначально вращается штанга с грузиками, отводится винтовой боек до конца назад. Затем вставляется внутрь гнезда другой штамп и ставится обрабатываемое изделие. После, штанга быстро раскрутится в противоположный бок. Боек будет бить по хвостовой части штампа, вследствие чего образуется усилие необходимое в целях штамповки.

Детали, которые изготовлены методом холодной ковки, соединяют 2 методами:

- Сварка — изделия приваривают, окалину стачивают «болгаркой» либо иным оборудованием.

- Хомуты — подобный тип соединения выглядит значительно ярче.

Окрашивают заготовки, применяя спецэмали либо краски из акрила.

Пресс

Как сделать своими руками станок для холодной ковки

Для монтажа станка для холодной ковки своими руками потребуется осуществить следующие действия:

- Сначала собирается стойка, выступающая в качестве опоры. В этих целях каждый элемент (фрагменты трубы аналогичных размеров и сочленения с верхней и нижней стороны) соединяются в одно целое. Устройство снаружи напоминает табуретку. Монтажные работы производят, используя сварочный аппарат, нарезку — применяя пилу.

- Теперь требуется нарезать металлические листы. Получатся круги одинакового диаметра и 4 треугольника, которые имеют одинаковые стороны. Треугольные составляющие привариваются к нижней части конструкции так, чтобы вышло что-то схожее с пирамидой. Основание с более широкой площадью приваривается к центру вырезанного круга.

- 4 планки, расположенные по горизонтали, присоединяются к окружности с приваренным элементом. Подобное осуществляется, применяя болты (используют дрель для сверления отверстий).

- Последующим действием станет изготовление рукоятки. Требуется использовать 2 прута разной длины. Определяются их габариты методом соотношения с диаметра и окружности. Первый прут долен совпасть по размерам, второй несколько превышать его параметры. Во время сгибания первого прута требуется соблюсти необходимый угол. После этого углы привариваются между собой, затем вниз вваривается третий прут. Должна присутствовать перемычка меж начальных двух отрезков, к ним присоединяют спецрычаг.

- Подшипник для разнообразия направлений в приспособлении прикрепляется к окончанию приваренного рычага, к отрезку, который находится в нижней половине устройства. Верхний отрез играет роль крепления для металлической катушки (монтируется по горизонтали, помогает сгибать металл). Снизу отрезка, где находится свободное окончание, проделывается отверстие.

- Завершающим шагом изготовления станет монтаж изготовленной рукоятки с элементом, который напоминает «пирамиду». Фиксируются такие детали после одевания рукоятки механизма с помощью гайки большого диаметра. На нее заранее приваривается круг из металла, дающий возможность закрепить шаблон. Затем «улитку» необходимо присоединить, используя сварочный аппарат. Теперь механизм будет готов к эксплуатации.

Процесс изготовления

Соблюдая несложный алгоритм действий, домашний специалист или мастер сможет создать устройство высокого качества.

Для создания механизма самому требуется быть внимательным в процессе проектирования чертежей и произведения необходимых расчетов. В других моментах алгоритм изготовления простой. Установив принцип работы прибора, возможно придумать ему оригинальные вариации, способствующие улучшению обрабатываемых заготовок.

Станок для холодной ковки своими руками: чертежи приспособлений

Содержание статьи:

Для изготовления кованых изделий применяют два метода — холодная и горячая обработка. Первый способ отличается низкой трудоемкостью, но предусматривает наличие специального инструмента. В большинстве случаев можно изготовить станок для холодной ковки своими руками, руководствуясь стандартными чертежами.

Принципы холодной ковки металлов

Самодельный станок для холодной ковки

Для производства металлических кованых изделий необходимо обеспечить процесс их контролируемой деформации. При этом следует учитывать структуру материала, его технические и эксплуатационные свойства.

Принцип холодной ковки основан на воздействии внешних факторов на кристаллическую решетку материала. Она состоит из зерен неправильной формы. В результате искажения структуры, которое выполняет станок для холодной ковки, происходит уплотнение и изменение конфигурации заготовки. Так как одним из условий является сохранение свойств детали — необходимо подобрать чертежи для производства станков.

Особенности холодной ковки металла, требования к приспособлениям для этого:

- возможна обработка только низкоуглеродистых сталей, которые обладают высокой степенью пластичности;

- в качестве заготовок используются прутки различных сечений;

- предварительный расчет размеров конечных изделий. В процессе их производства необходим постоянный контроль за геометрическими параметрами;

- использование различных станков для формирования нужной конфигурации.

В настоящее время для художественной обработки металлов методом холодной ковки используется ряд специальных инструментов. Часть из них можно сделать самостоятельно. Но для этого необходимо предварительно изучить чертежи и специфику производства.

Кованые изделия могут выполнять несколько функций одновременно — эстетическую и эксплуатационную. Это относится к заградительным конструкциям различной конфигурации, например, волна.

Улитка для холодной ковки

Чертеж улитки для холодной ковки

Самыми распространенными и востребованными являются самодельные станки для холодной ковки типа улитка. С их помощью происходит формирование спиралевидных заготовок. Конструкция оборудования позволяет изготовить его своими руками.

Чертеж станка «улитки» можно адаптировать для производства конкретного типа изделия художественной ковки. Для этого необходимо знать следующие параметры:

- минимальный и максимальный радиус кривизны заготовки;

- геометрические параметры и форма исходного материала;

- планируемая производительность.

Для массового производства необходимо сделать станок для ковки с электроприводом. Если же планируется работа в домашних условиях — подойдут ручные модели.

В качестве основы для проектирования улитки необходимо использовать стальной лист толщиной не менее 3 мм. Это позволит гнуть прутки большого сечения.

Гнутик для холодной ковки

Гнутик для холодной ковки

Для формирования различных углов необходим ручной гнутик – одно из самых требуемых приспособлений для холодной ковки металла. Он состоит из стальной пластины, на которой находятся два опорных вала и движущийся упор.

Заготовка помещается между опорными валами и клином. Последний имеет механизм смещения по направлению к упорам. В результате этого действия происходит худ. обработка стального прута. Таким способом можно изготовить кованые изделия различной формы.

Особенности применения гнутика, необходимые для корректного составления его чертежа:

- предварительный расчет угла деформации;

- в конструкции можно предусмотреть дополнительную гибочную часть. Для этого следует установить еще один вращающий вал;

- монтажный узел для крепления к столу.

Для производства гнутика необходимо применять инструментальную сталь. Это объясняется большими нагрузками во время эксплуатации. Дополнительно на нем можно собирать элементы типа «волна», но для этого следует модернизировать исходный чертеж.

Минимальный и максимальный радиус изгиба для худ. ковки необходимо рассчитать исходя из геометрических параметров заготовки.

Твистер для холодной ковки

Схема твистера для художественной ковки

Современную художественную ковку сложно представить без элементов, имеющих форму шнека. Для производства подобных худ. деталей предназначен твистер — самодельный станок для холодной ковки.

Особенностью этого инструмента является раскручивание прутика вдоль оси. Конструктивно чертеж станка состоит из двух частей — фиксирующей и подвижной. Деталь крепится между ними и с помощью поворотной ручки выполняется ее информация.

Эксплуатационные качества приспособления:

- расчет рычага давления для минимизации усилий по производству заготовок;

- возможность изменения расстояния между фиксирующими элементами инструмента. Это позволит изготовить детали различной длины;

- следует учитывать, что формирование спирали происходит со стороны фиксации.

Благодаря твистеру можно сделать кованые элементы для оконных решеток, стальных заграждений и т.д.

Это основной перечень станков для холодной ковки. Но кроме них применяется различное оборудование, предназначенное для создания по-настоящему худ. изделий.

В видеоматериале показаны примеры станков для холодной ковки металлов в домашних условиях:

Холодная ковка своими руками: чертежи, станок, изделия, инструкция

Человеку, неравнодушному к кованым изделиям, можно только позавидовать. У него есть все необходимое для воплощения самых смелых проектов оформления. Приспособления для изготовления элементов холодной ковки можно приобрести в готовом виде или изготовить своими руками, но в том или ином случае, вы можете быть уверенны, что работать с ними будет удобно и просто. При этом большой физической силы не потребуется, все что нужно, это нажимать на нужные кнопки и поворачивать своевременно специальные рычаги.

Единственное, что нужно помнить, это то, что изготовление кованых изделий холодным способом требует соблюдения строгих правил и последовательности. Другими словами, холодная ковка — это поэтапный технологический процесс, при котором происходит деформация металлических заготовок, в зависимости от нужного проекта. Чтобы иметь большее представление об этой работе, необходимо разобраться, каких видов бывает ковка, как называются популярные кованые элементы и как выглядит изготовление кованых изделий своими руками.

Содержание статьи

Виды холодной ковки

При изготовлении металлических изделий можно выделить 7 видов холодной ковки. Это своего рода этапы создания элементов, которые нужно выполнять при работе с заготовками.

Всю работу необходимо проводить в соответствии с требованиями и правилами, в противном случае надеяться на получение красивого кованого изделия не стоит.

Самым главным этапом является ковка заготовок из металла. Это самый большой, ответственный, сложный и серьезный процесс, поэтому к нему нужно отнестись очень внимательно. Холодная ковка может быть нескольких видов:

- Осадка — она выполняется под высоким давлением. Это нужно для того, чтобы увеличить заготовку по бокам, за счет уменьшения ее высоты.

- Протяжка — этот этап выполняется путем нагревания металлической детали с последующей обработкой ее молотком. Это нужно для того, чтобы уменьшить площадь поперечного сечения за счет увеличения длины металлического прута.

- Прошивка — этот этап подразумевает проделывание отверстий внутри заготовки. При выполнении такой работы можно получить отверстия разного диаметра и длины. Она бывает открытой и закрытой.

Осадка и протяжка делает структуру металлической заготовки более хрупкой, поэтому дальнейшая работа должна проводиться очень аккуратно, чтобы не допустить поломки той или иной части конструкции.

- Штамповка — на этом этапе происходит пластичная деформация металла, что приводит к изменению формы или размера заготовки. Штамповка может быть объемной или листовой. При первом варианте работы выполняются под давлением. В этом случае деталь нагревается и подвергается прессованию до нужных размеров. Этот метод больше подходит для производственных масштабов, когда нужно изготовить большую партию одинаковых элементов. Листовая штамповка отличается от первого варианта тем, что детали производят из листового железа. Этот метод подходит для изготовления мелких или средних деталей, при этом они будут отличаться высоким качеством и прочностью.

- Прессование — на этом этапе происходит повышение плотности металлической заготовки и изменение ее формы, за счет высокого давления. Прессование может быть прямым и обратным. При прямом способе происходит выдавливание металлических заготовок через различные отверстия, что приводит к получению различных прутьев, труб и профилей. При обратном прессовании металлические изделия располагают в специальном формуляре, при этом давление подается в обратном направлении.

- Волочение — это процесс протягивания металла, только уже прессованного, через специальную матрицу. При этом способе обработки можно получить различные фасонные профиля, проволоку или тонкие трубы.

- Прокатка — это заключительный этап обработки, при котором задействован закон силы трения. При трении специальных валиков о металлическую поверхность происходит деформация заготовки. Прокатка может быть нескольких видов, в зависимости от способа вращения валиков:

- продольная — при которой вращение валиков происходит в разные стороны. Это приводит к постепенному обжиманию и удлинению металлической детали. Таким способом производится листовое и ленточное железо;

- поперечная — при которой движение валиков происходит в одном направлении. Это приводит к деформации заготовки в поперечном направлении. Этим методом изготовлены цилиндрические шестеренки с накатными зубцами;

- винтовая — при которой расположение валиков выполнено под углом друг к другу. В этом случае заготовка проходит одновременно два валика с поступательным и вращательным движением, что позволяет получить небольшой зазор, в который и попадает металл. Таким способом получают трубные заготовки, «гильзы».

Приспособления для холодной ковки

Изготовление кованых изделий холодным способом предусматривает использование нескольких приспособлений или станков. Как было сказано выше, их можно приобрести, или изготовить своими руками, но для начала, давайте разберемся, какие детали можно получить при помощи различных станков.

- Улитка — такой механизм применяется в том случае, если металлической заготовке нужно придать спиралевидную форму. В большинстве случаев такой механизм крепят на стальную толстую плиту либо делают съемной. Сама плита должна быть достаточно прочной, а допустимая ее толщина не должна быть меньше 4 мм.

Для изделий, изготавливаемых своими руками, придется изготовить специальные шаблоны, которые позволяют создавать элементы различной формы и величины.

Как работать с механизмом улитка, можно посмотреть на предложенном видео:

- Универсальный механизм — он позволяет выполнять несколько функций, резку, клепку и формирование металлических изделий. Кстати, такое устройство легко можно собрать своими руками, что в значительной степени сэкономит ваш бюджет.

- Гнутик — такой механизм позволяет создать дуговую деформацию металлической детали. Но здесь нужно провести точные расчеты и замеры, чтобы не ошибиться с радиусом изгиба.

- Твистер — механизм этого плана позволяет сгибать заготовку по продольной оси уже готового изделия. Принцип действия такого механизма заключается в том, чтобы изогнуть изделие, зажав его с одной и другой стороны. При этом вращающаяся рукоятка позволит произвести скручивание детали.

- Волна — механизм такого плана позволяет получать волнообразные детали из металлических заготовок. На таком станке принято изготавливать решетки «Боярские» или «Волна».

- Штамповый пресс — название говорит само за себя. Такой механизм позволяет наносить на металлические детали штампы с различными резными элементами. В арсенале каждого мастера должны быть несколько таких штампов, тогда и готовые изделия будут более разнообразными. Принцип его действия очень прост, под действием давления на металлических элементах остаются четкие отпечатки с шаблонов.

- Механический узел — этот механизм позволяет изгибать металлические прутья в круг. При этом диаметр таких изделий может быть разным. Поэтому в арсенале мастеров такое приспособление незаменимо.

Холодная ковка своими руками, пошаговая инструкция и советы специалистов

Как это ни странно, но кованые изделия можно изготовить даже в домашних условиях. Конечно, они не будут столь вычурными, как элементы горячим способом изготовления, но в качестве декоративного оформления им нет равных. Все что вам нужно, это несколько приспособлений, описанных выше, материалы и самое главное, желание. Остальное — это соблюдение технологии.

Процесс изготовления состоит из нескольких этапов:

- Первое, что вам нужно сделать, это нарисовать эскиз будущего изделия. Если вы только учитесь, попробуйте соорудить что-то элементарное, и только потом беритесь за большие объемы. Что касается эскиза, то на нем нужно отразить все нюансы будущей конструкции, рисунок, нужные детали и размеры. Здесь же продумайте, сможете ли вы выполнить задуманные элементы на вашем оборудовании? Каждый механизм предназначен для выполнения одной функции, но не всех сразу.

- Второе, о чем нужно подумать, это как правильно рассчитать материал. Если вы задумали изготовить подставку для цветов из элементов холодной ковки, то нужно подготовить железную трубу и металлические полосы, а для ворот или забора перечень материалов будет намного шире.

Начиная работу, проверьте еще раз ваши расчеты, даже небольшая погрешность может испортить внешний вид готового изделия, не говоря уже о том, что оно может не подойти по размеру к задуманной композиции. Исправлять и подгонять готовые детали всегда сложнее, гораздо проще несколько раз все проверить.

- Теперь можно приступать к изготовлению самих деталей. Для этого возьмите подходящий механизм и заготовку и выполните нужное количество кованых элементов.

После изготовления всех деталей можно начинать собирать задуманную композицию. Для крепления лучше использовать сварку, но и переусердствовать с ней не стоит, чтобы не повредить более мелкие элементы.

Финальным этапом будет обработка готового изделия, которая подразумевает шлифовку и покраску готовой композиции.

Желательно, чтобы покраске предшествовала грунтовка изделия, тогда оно вам прослужит очень долго.

Если вы взялись за изготовление кованых элементов холодным способом, то вы наверно изучили рынок цен и оценили ваши финансовые возможности. Если нет, то сначала обратите внимание на стоимость материалов, необходимого оборудования и способы обработки готового изделия. Но в любом случае изделие, изготовленное своими руками, стоит всех затрат. А снизить их можно на оборудовании, если изготовить его своими руками.

Похожие статьи

Устройства для холодной ковки: чертежи, необходимые инструменты

Внимание каждого привлекают изящные витые узлы на перилах железных лестниц, а также ажурные металлические ограды. При этом не все имеют представление о том, что такие приспособления и предметы изготавливаются методом холодной ковки.

При желании можно без труда научиться воплощать в металле такую красоту. Для этого достаточно иметь в наличии специализированные станки и обладать минимальными навыками работы с материалом.

Особенности холодной ковки

Механическое сгибание металлического прута с помощью специализированных станков, в результате которого ему придается задуманная заранее форма, называется холодной ковкой. Такие манипуляции могут осуществляться на станках как вручную с помощью рычагов, так и благодаря функционированию электромоторов. Кроме всего прочего, с помощью холодной ковки могут сгибаться трубы небольшого диаметра, выполняться витые ограды, а также украшаться жилые сооружения, украшения беседок, фонарей, изготавливаться металлические скамейки, решетки, ворота, а также балконы, лестницы и даже мебель.

Начать собственное производство можно, всего лишь освоив несложный метод холодной ковки. На начальном этапе понадобится приобрести специальное оборудование или же сделать приспособления для холодной ковки собственными руками.

Оборудование и инструменты

Для того чтобы своими руками изготовить кованое изделие, нужно иметь в наличии следующие приспособления:

- фонарик;

- твистер;

- глобус;

- улитку;

- волну;

- гнутик.

Из всех перечисленных выше приспособлений, самым главным считается гнутик, так как именно благодаря ему осуществляется изменение формы металла. Основной его функцией является изгиб детали под определенным углом. Улитка необходима для свивания детали в спирали. Фонарик используют для сгибания деталей, а волна предназначена для выполнения волнообразно выгнутых элементов.

Все инструменты, используемые для ковки изделий, очень просты в применении и с их эксплуатацией без труда сможет разобраться каждый желающий.

Преимущества станков для холодной ковки

Чтобы под механическим воздействием металл принял требуемую форму, используется метод холодной ковки. Лучше всего для таких целей подходит мягкий материал. Методу холодной ковки в основном отдается предпочтение, если требуется создавать большое количество идентичных элементов.

Еще одним неоспоримым преимуществом данного способа воздействия на металл является то, что в процессе создания не требуется наличие высочайшего мастерства. Если сравнивать холодную ковку с горячей, то она отличается следующими неоспоримыми достоинствами:

- быстрой воспроизводимостью;

- низкой стоимостью;

- высокой скоростью изготовления;

- прочностью покрытия;

- отсутствием нагрева элементов.

Несмотря на то что кованые изделия, выполненные с помощью холодной ковки, имеют множество преимуществ, есть у них и определенные недостатки. Основными из них считаются простота форм и необходимость использования громоздкого и разнообразного оборудования.

Назначение и разновидности станков

Основным предназначением любого станка является облегчение ручного труда человека. Для того чтобы осуществить ковку по холодному типу, можно использовать различное оборудование. В таком случае значительно снижаются физические усилия мастера, а также выполняются следующие действия:

- изгиб профиля под требуемым углом;

- продольное скручивание заготовок;

- изготавливаются завитки или спирали.

При использовании приспособлений для холодной ковки получаются специфические детали, которые позволяют выстраивать их в определенной комбинации и создавать художественное полотно. Все станки, предназначенные для данного способа обработки металла, подразделяются на две категории: специализированные и универсальные.

Можно ли сделать станок собственными руками?

Приобрести приспособление для холодной ковки можно только в специализированном магазине или же сделать заказ в Интернете. В таком случае весь процесс приобретения напрямую зависит от платежеспособности покупателя. Если же свободных финансов нет или отсутствует желание тратить немаленькие деньги, то в таком случае можно без труда изготовить станок собственными руками.

Можно обойтись и без станка, только в таком случае понадобится приложить максимум усилий для того, чтобы достичь желаемого результата. Соорудить приспособление для холодной ковки можно в двух вариантах:

- простом;

- универсальном.

Что касается первого, то в таком случае речь идет о тисках. Универсальная модель дополнена определенными элементами (такими как корзинка или фонарь).

Устройство станков

Все без исключения приспособления, предназначенные для холодной ковки, обладают определенными особенностями и параметрами. Для того чтобы начать заниматься этим не только увлекательным, но и прибыльным делом, требуется иметь представление о том, для чего используется каждый станок. В работе мастера применяют следующие виды приспособлений:

- Гибочные станки. Служат для изменения размеров изгибов и волн. Сгибать на таком станке можно прутья диаметром до 16 миллиметров.

- Твистер – агрегат, оснащенный специализированным шаблоном, непосредственно к которому придавливается обрабатываемый металл. При этом давление на него должно быть очень большим, так как именно от этого напрямую зависит эффективность работы.

- Основание с проставками создано для выполнения узоров совершенно любой вариации. Подобные механизмы имеют очень простую конструкцию.

Как собрать станок своими руками?

Перед тем как собирать приспособление для холодной ковки своими руками, требуется позаботиться о том, чтобы его основание было достаточно прочным. Только в таком случае результат оправдает ожидания. В качестве опоры могут использоваться швеллеры или двутавры, которые предварительно свариваются между собой. Также рекомендуется обязательно к опоре прикрепить лапы из аналогичного профиля и только после этого можно приниматься за изготовление остальных узлов.

Станок «Улитка»

Если появилось желание самостоятельно изготовить станок, то в таком случае «Улитка» будет одной из самых оптимальных конструкций. Для того чтобы все сделать правильно, требуется в первую очередь иметь представление об особенностях работы станка. Если мастер поймет суть процесса, то в таком случае конструирование не вызовет никаких затруднений. С помощью чертежа, приспособления для холодной ковки своими руками изготавливаются сравнительно просто. Самое главное – следовать всем рекомендациям и внимательно осуществлять все этапы.

В первую очередь необходимо позаботиться о наличии прочного каркаса. Не рекомендуется изготавливать его из деревянных брусьев, так как он не сможет выдержать длительных нагрузок. Самым оптимальным вариантом считается использование толстостенной трубы, металлических уголков или швеллеров.

Из металлической плиты необходимо вырезать в форме круга две столешницы. Именно этот элемент приспособления для холодной ковки металла будет принимать на себя основную часть нагрузки, поэтому на его качестве ни в коем случае нельзя экономить.

Также стоит позаботиться о наличии других необходимых деталей, к которым относится рычаг и вал. Изготовить вал на самодельное приспособление для холодной ковки можно из толстостенной трубы необходимого диаметра. Непосредственно к нему крепится с помощью кольца рычаг, который вращается вокруг него. Дополнительно на рычаг требуется установить ролик для сгибания прутьев.

Как только все необходимые элементы будут готовы, можно приступать непосредственно к сборке станка. Все действия выполняются в следующей последовательности:

- сначала устанавливается каркас таким образом, чтобы до него обеспечивался беспрепятственный доступ со всех сторон;

- далее ножки станка бетонируются или закрепляются;

- затем к каркасу приваривается основная столешница;

- устанавливается главный вал и приваривается столешнице;

- элемент укрепляется специальными треугольниками и на него надевается вращающийся рычаг.

- после этого устанавливается верхняя столешница и приваривается к основному валу;

- завершается сборка монтажом на столешницу сегментов улитки.

Как только сборка приспособления для холодной ковки своими руками будет полностью завершена, проводится пробное сгибание. Эта операция делается в обязательном порядке.

Торсионный станок

Для одноосного продольного скручивания можно сделать приспособление для холодной ковки торсионного типа. Для основания в таком случае необходимо подготовить двутавр или швеллер.

После этого к нему нужно присоединить с помощью сварки железную полоску, на которую будут непосредственно установлены тиски для зажима. Они надежно закрепляются с помощью четырех болтов. Следующим этапом является наваривание на тиски рифленых пластин и установка направляющих роликов. К последним присоединяется зажимной узел, который обеспечивает подвижность заготовки.

Далее изготавливается специальная ручка, служащая для проворачивания подвижной части зажима. После завершения всех работ и полной сборки станка, он обязательно проверяется на прочность и работоспособность. Только после этого окончательно закрепляется на опорной раме.

Станок «Гнутик»

Чтобы каждое изделие было качественно изготовлено, станки и приспособления для холодной ковки в мастерской должны быть различных видов. Для формирования угла необходим «Гнутик». Он собирается из специальной стальной пластины, на которой закрепляется рычаг и два опорных вала. Изготовить такое приспособление для холодной ковки металла своими руками довольно просто.

Если было принято решение заниматься формованием изделий, то обязательно следует позаботиться о наличии станка под названием «Гнутик». Изготовить ее довольно просто. Достаточно четко следовать чертежу приспособления для холодной ковки. Также важно использовать инструментальную сталь.

Станок «Волна»

Согласно фото, приспособление для холодной ковки «Волна», состоит из закрепленных на рабочей столешнице пары стальных дисков с осью вращения.

Управляется он методом изменения расстояния между дисками. В процессе обработки прутка происходит формирование узора, затем он снимается и процесс осуществляется с другой стороны.

Станок-пресс

Для формирования наконечников прутьев необходимо иметь в наличии пресс. Для изготовления такого приспособления для холодной ковки металла своими руками нужно заказать шестерни, валы, валки и подшипниковые втулки. Все эти элементы приобретаются в магазине.

Агрегат функционирует в результате вращения штанги с грузами и отведения назад до упора винтового бойка.

Нюансы изготовления

Несмотря на то что множество станков, предназначенных для холодной ковки, сравнительно просто конструируются, перед их созданием рекомендуется ознакомиться с информацией и всеми нюансами изготовления. Это нужно сделать для того, чтобы в процессе сборки не возникло никаких непредвиденных обстоятельств, которые могут негативным образом сказаться на качестве изделия.

Перед тем как приступить непосредственно к конструированию станка для холодной ковки, необходимо составить чертеж, в котором будут в мельчайших деталях определены все особенности будущего приспособления. После того как схема будет готова, требуется приобрести и подготовить все необходимые детали. Только после этого можно приступать к сборке.

Перед изготовлением станка нужно подготовить станину для того, чтобы все детали для конструирования располагались под рукой. Все параметры нужно точно просчитать, чтобы приспособления не мешали друг другу. Для изготовления станины специалисты рекомендуют использовать только прочный материал.

Особенности соединения и покраски деталей

Как только изготовление приспособлений для холодной ковки будет завершено, можно приступать непосредственно к выполнению художественных элементов.

После изготовления деталей, их следует соединить между собой. Сделать это можно несколькими способами. Нередко элементы соединяются методом сварки. После фиксации и остывания образовавшаяся окалина стачивается.

Гораздо более красивым методом соединения считается использование хомутов, которые представляют собой проштампованные полоски металла. Как только все элементы будут зафиксированы между собой, осуществляется их окраска. Для этого используются кузнечные эмали или краски для металла на акриловой основе.

Можно также использовать и порошковые составы, но технология будет относительно дорогой. Перед тем как нанести эмаль на поверхность, последняя должна быть тщательно подготовлена. Нельзя наносить состав на ржавчину и грязь. Поверхность должна быть обезжирена и не иметь коррозии. Только в этом случае эмаль продержится максимально долго на самодельном инструменте и защитит его от воздействия влаги.

Подводим итоги

Перед тем как приступить к созданию художественных изделий из металла, нужно позаботиться о наличии всех инструментов и приспособлений для холодной ковки. Все работы должны выполняться осторожно и внимательно. Только в таком случае можно добиться идеального результата.

В большинстве случаев изготовить станки для холодной ковки намного выгоднее собственными руками. Эти приспособления играют важную роль и необходимы для производства качественных изделий. Это объясняется тем, что далеко не каждый элемент представляется возможным обработать с помощью ручных приспособлений, да и стоимость большинства станков является достаточно высокой, даже в том случае когда речь идет о самых элементарных агрегатах.

Многие мастера предпочитают самостоятельно изготавливать станки, которые помогают сделать довольно оригинальные изделия. В таком случае все в большей степени зависит от опыта мастера и его желания. Если принято решение собственными руками сконструировать станок, важно все действия выполнять в определенной последовательности, тогда результат превзойдет все ожидания.

Как создавать художественные изделия из металла. Холодная штамповка

Для изготовления кованых изделий используются два метода — холодная и горячая обработка. Первый способ отличается невысокой трудоемкостью, но предусматривает наличие специального инструмента. В большинстве случаев можно сделать станок для холодной ковки своими руками, руководствуясь стандартными чертежами.

Принципы холодной ковки металлов

Для производства кованых металлических изделий необходимо обеспечить процесс их контролируемой деформации.При этом следует учитывать структуру материала, его технические и эксплуатационные свойства.

Принцип холодной ковки основан на воздействии внешних факторов на кристаллическую решетку материала. Он состоит из зерен неправильной формы. В результате деформации конструкции машины для холодной штамповки заготовка уплотняется и меняет конфигурацию. Поскольку одним из условий является сохранение свойств детали, необходимо подбирать чертежи для изготовления станков.

Особенности холодной ковки металла, требования к устройствам для этого:

- можно обрабатывать только низкоуглеродистые стали, обладающие высокой степенью пластичности;

- различного сечения;

- предварительный расчет габаритов готовой продукции. В процессе их изготовления требуется постоянный контроль геометрических параметров;

- использование различных машин для формирования желаемой конфигурации.

В качестве заготовок используются прутки

В настоящее время для художественной обработки металлов методом холодной ковки применяется ряд специальных инструментов. Некоторые из них можно сделать самому. Но для этого необходимо предварительно изучить чертежи и специфику производства.

Кованые изделия могут одновременно выполнять несколько функций — эстетических и эксплуатационных. Это касается барьерных конструкций различной конфигурации, например, волновой.

Улитка для холодной ковки

Самыми распространенными и востребованными являются самодельные станки для холодной ковки типа «улитка».С их помощью формируются спиральные заготовки. Конструкция оборудования позволяет изготовить его самостоятельно.

Чертеж станка «улитка» может быть адаптирован для производства определенного вида художественной ковки. Для этого нужно знать следующие параметры:

- минимальный и максимальный радиус кривизны заготовки;

- геометрических параметров и формы исходного материала;

- .

Плановое исполнение

Для массового производства необходимо изготовить кузнечно-электрический станок.Если вы планируете работать дома, подойдут ручные модели.

В качестве основы для проектирования улитки необходимо использовать стальной лист толщиной не менее 3 мм. Это позволит сгибать бруски большого сечения.

Для формирования разных углов требуется ручной изгиб — одно из самых необходимых приспособлений для холодной ковки металла. Он состоит из стальной пластины, на которой расположены два опорных вала и подвижный упор.

Заготовка помещается между опорными валами и клином.Последний имеет механизм перемещения в сторону упоров. В результате этого действия возникает худоба. обработка стального прутка. Таким способом можно изготавливать кованые изделия различной формы.

Особенности использования гайки, необходимые для правильного составления ее рисунка:

- предварительный расчет угла деформации;

- в конструкции может быть предусмотрена дополнительная гибочная часть. Для этого установите еще один вращающийся вал;

- монтажный узел для крепления к столу.

Для изготовления гнутки необходимо использовать инструментальную сталь. Это связано с высокими нагрузками при эксплуатации. Дополнительно на нем можно собирать элементы типа «волна», но для этого нужно модернизировать исходный рисунок.

Минимальный и максимальный радиус изгиба для тонкой поковки должен быть рассчитан на основе геометрических параметров заготовки.

Крутильная машина для холодной штамповки

Современную художественную ковку сложно представить без винтовых элементов.Для производства аналогичных тонких. детали предназначены для твистера — самодельного станка для холодной ковки.

Особенностью этого инструмента является разматывание стержня по оси. Конструктивно чертеж станка состоит из двух частей — крепежной и подвижной. Деталь скрепляется между ними, и ее информация выполняется с помощью поворотной ручки.

Производительность устройства:

- расчет прижимного рычага для минимизации усилий при изготовлении заготовок;

- возможность изменения расстояния между фиксирующими элементами инструмента.Это позволит изготавливать детали разной длины;

- следует учитывать, что формирование спирали происходит со стороны фиксации.

Благодаря твистеру можно изготавливать кованые элементы оконных решеток, стальных ограждений и т. Д.

Это основной перечень машин холодной ковки. Но кроме них используется различное оборудование, предназначенное для создания действительно тонкого. продукты.

На видео представлены примеры станков для холодной ковки металлов в домашних условиях:

Станки для холодной ковки пригодятся тем, кто любит мастерить и знаком с таким оборудованием.Многие люди используют машины для создания усадеб, интерьеров и подарков. Изделия, изготовленные методом холодной ковки, используются в качестве украшения наряду с другими элементами декора. Холодная ковка требует больших усилий. Дома это сделать сложно. Самый простой способ — художественная холодная ковка.

Чтобы сделать обычное изделие своими руками, вам потребуются инструменты и чертежи. Эти изделия снижают затраты и сокращают время производства. В некоторых случаях детали нагревают, чтобы в стыках не было кривизны.Перед тем, как создать самодельный станок для холодной ковки, нужно заняться дизайном. Чтобы делать точные разметки, вам нужно использовать миллиметровую бумагу.

Для начала нужно нарисовать спираль, которая будет постепенно увеличиваться, соблюдая при этом симметрию узоров. Расстояние витков нужно размещать так, чтобы оно было больше диаметра стержней и чтобы можно было взять изготовленное изделие из станка. При создании рабочей поверхности нужно использовать листовой металл. Размеры определяются на основе размеров и используемых деталей.Для создания формы понадобится листовой металл в виде полос.

Перед началом работ всем новичкам необходимо ознакомиться с видеороликами по оборудованию для холодной ковки своими руками.

Инструменты и материалы для холодной ковки :

Самым главным приспособлением всегда был гнутик для работы. Используется при изменении формы металла. Основная функция сгиба — сгибать деталь под разными углами.