Фрезерование по шаблону

Иногда появляется необходимость изготовить разное количество одинаковых заготовок разной формы, для этого и существует фрезерование по шаблону. Большой сложности в изготовлении различного количества прямоугольных изделий с равными сторонами нет. Допустим необходимо изготовить одинаковыеподелки криволинейной формы, значит средством для ускорения работы, станет шаблон. Смотрите наши рекомендации в способе тиражирования изделий своими руками сложных форм.

Втулки и подшипники: различия в фрезерование по шаблону.

Фрезерование по шаблону можно сделать одним из двух способов. Копирующая втулка и фреза с шарикоподшипником (справа) срезают припуск на заготовке вровень с шаблоном. Копировальная втулка (слева) скользит по краю шаблона, который должен быть больше (для внутренних контуров) или меньше (для внешних контуров)детали. Хотя копировальная втулка работает хорошо и с дешевыми прямыми фрезами, мы предпочитаем более удобные фрезы с подшипниками и шаблоны, которые точно повторяют контуры деталей.

Фрезерование по шаблону совет первый. Изготовьте шаблон, предпочтительно выбрать прочный материал. Начертите на заготовке шаблона контур детали, в натуральную величину или приклейте копию шаблона нарисованную на листе бумаги. Затем просверлите отверстия под пилку для электролобзика или лобзика и обрежьте лишний материал. По линии контура ставьте припуск до 1 мм, отшлифуйте кромки и снимите бумажный лист шаблона.

Фрезерование по шаблону совет второй. По шаблону изготовьте нужное количество деталей. Поместите шаблон и обведите его карандашом на заготовке детали. Обрежьте не нужный материал опиливанием с припуском по линии контура до 1,5 мм, как показано в приспособления разные. Все вышеуказанное проделайте на всех заготовках. Применяйте двухсторонний скотч и установите шаблон на любую заготовку. Для увеличения скорости работы, установите в цангу фрезера фрезу с подшипником на хвостовике (возможна установка фрезера и в фрезерный стол). Подшипник фрезы соприкасается с кромкой шаблона, а лезвия фрезы обрезают оставленные припуски вровень с краем шаблона.

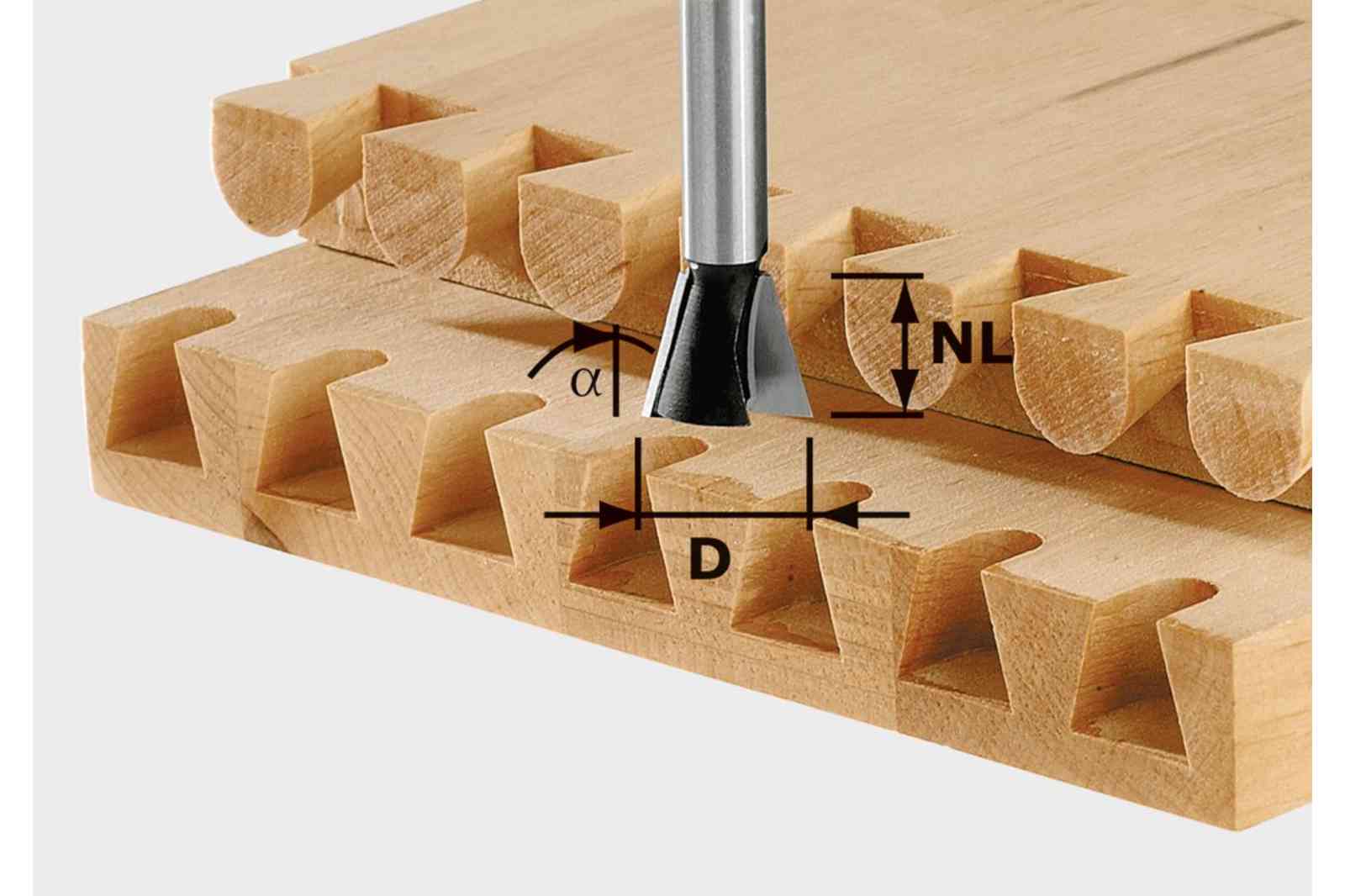

Вначале нужно определиться с типом фрезы. В продаже имеется фреза с подшипником двух типов, они пригодны под фрезерование по шаблону, когда фрезер в руках или когда он установлен в фрезерный стол. Фреза с подшипником на конце дает лучший результат при фрезеровании на фрезерном столе, деталь перемещаем по столу и шаблон находится сверху. Фрезами с подшипником обработку всей толщины детали можно делать и не за один проход.

[tabs title=»» disabled=»false» collapsible=»true» active=»0″ event=»click»]

[tab title=»На фрезерном столе»] Фреза с подшипником для подрезки свесов при работе на фрезерном столе позволяет лучше контролировать обработку крупных деталей, когда тонкий шаблон расположен сверху.

[/tab]

[tab title=»Без прижогов»]Прижимая край шаблона к подшипнику, равномерно подавайте деталь на фрезу, чтобы избежать прижогов.[/tab]

[tab title=»Поднимая фрезу»]Сделайте два или три прохода, каждый раз поднимая фрезу выше, если длина ее рабочей части меньше толщины детали. [/tab]

[/tab]

[/tabs]

Фрезерование по шаблону

Часто возникает необходимость, сделать несколько одинаковых деталей из ЛДСП, МДФ, пластика и др.материалов, причем с фигурными торцами. Для этого вполне сгодится способ фрезерования по шаблону. Довольно распространенный и удобный метод. Для работы понадобится ручной фрезер с копировальной фрезой, ручной электро-лобзик и несколько зажимных струбцин. Нам необходимо изготовить небольшие полки, лицевая сторона которых имеет радиусную (гнутую) форму. Полки прямоугольной формы и нужного размера вырезали предварительно, также изготовили из обрезка ЛДСП толщиной 10 мм шаблон с необходимой формой изгиба. Для изготовления шаблонов желательно использовать МДФ, он менее пористый, имеет плотную структуру и легок в обработке. С помощью предварительного шаблона я изготовил основной шаблон, т.е. получил уже готовую полку, по которой буду фрезеровать все остальные. Полку-шаблон накладываем на обрабатываемую деталь. Отмечаем по контуру линию отреза, ЛДСП темного цвета, поэтому для очерчивания можно воспользоваться резаком. И немного отступив от отметки в сторону края отрезаем ненужное. Для упрощения совмещения шаблона и обрабатываемой детали, упираем одной стороной обе детали к закрепленному к столу бруску с ровным под 90° торцом и закрепляем струбцинами полки между собой и к верстаку. Упорный или опорный брусок предотвращает смещение обрабатываемых деталей относительно друг друга. И снимаем выступающий край фрезой. На фото хорошо видно, копировальная, обгоночная фреза имеет верхний подшипник, который упирается в полку-шаблон и движение фрезера происходит строго по контуру шаблона. Фрезы можно использовать и с нижним подшипником, но тогда шаблон нужно разместить под обрабатываемую деталь, что не совсем удобно при совмещении детали и шаблона перед фрезерованием. На фрезерование сторон 20-ти полок, у меня ушло примерно двадцать минут. Еще повторюсь, для упрощения работы используйте упорный брусок, может кто то знает и более технологичные другие методы, поделитесь, а я в свою очередь поделюсь с читателями нашего сайта.

Отмечаем по контуру линию отреза, ЛДСП темного цвета, поэтому для очерчивания можно воспользоваться резаком. И немного отступив от отметки в сторону края отрезаем ненужное. Для упрощения совмещения шаблона и обрабатываемой детали, упираем одной стороной обе детали к закрепленному к столу бруску с ровным под 90° торцом и закрепляем струбцинами полки между собой и к верстаку. Упорный или опорный брусок предотвращает смещение обрабатываемых деталей относительно друг друга. И снимаем выступающий край фрезой. На фото хорошо видно, копировальная, обгоночная фреза имеет верхний подшипник, который упирается в полку-шаблон и движение фрезера происходит строго по контуру шаблона. Фрезы можно использовать и с нижним подшипником, но тогда шаблон нужно разместить под обрабатываемую деталь, что не совсем удобно при совмещении детали и шаблона перед фрезерованием. На фрезерование сторон 20-ти полок, у меня ушло примерно двадцать минут. Еще повторюсь, для упрощения работы используйте упорный брусок, может кто то знает и более технологичные другие методы, поделитесь, а я в свою очередь поделюсь с читателями нашего сайта.

Как фрезеровать по шаблону — Морской флот

Фрезерование по шаблону является одной из часто используемых операций при работе со фрезером.

Возможны два способа фрезерования по шаблону:

- фрезерование вдоль шаблона фрезой, имеющей подшипник, диаметр которого равен диаметру фрезы

- фрезерование вдоль шаблона фрезером, снабжённым копировальной втулкой.

При фрезеровании вдоль шаблона фрезой, имеющей подшипник, диаметр которого равен диаметру фрезы, фреза совершает режущее движение точно вдоль шаблона. Например, фрезеруя вдоль круглого отверстия в шаблоне мы получим отверстие в заготовке диаметром, равным диаметру отверстия в шаблоне.

При фрезеровании вдоль шаблона фрезером, снабжённым копировальной втулкой, фреза отодвинута от шаблона.

Рассмотрим два примера фрезерования – фрезерование круглых отверстий по шаблону и фрезерование выемки под определённый предмет.

Фрезерование круглых отверстий по шаблону с применением копировальной втулки

Расположение шаблона, копировальной втулки и фрезы при таком способе работы проиллюстрировано на схеме:

Расстояние А от шаблона до профрезерованной фрезой канавки будет зависеть от диаметра копировальной втулки и диаметра фрезы.

Чем больше диаметр копировальной втулки, тем дальше фреза будет находится от шаблона. Чем больше диаметр копировальной втулки, тем ближе к шаблону будет находится фрезеруемая канавка.

Расстояние А от шаблона до канавки = Радиус копировальной втулки – Радиус фрезы.

В реальности фрезер с установленной в нём копировальной втулкой и фрезой выглядит так:

На фото выше изображён фрезер Festool 1400 с установленным в него специальным адаптером копировальной втулки, копировальной втулкой диаметром 30 мм и спиральной фрезой 12,7 мм.

При работе фрезером с копировальной втулкой взаимное расположение шаблона, копировальной втулки и фрезы выглядит примерно так:

Таким образом, имея один или несколько шаблонов и большой ассортимент копировальных втулок можно получать различные траектории фрезерования по одному и тому же шаблону.

Например, имея один несколько шаблонов для круглых отверстий, путём комбинации копировальных втулок и фрез можно фрезеровать окружности самых различных диаметров.

Как пример, можно привести зависимость диаметра отверстия шаблона, диаметра копировальной втулки и диаметра фрезы:

Скачать эту табличку в формате Excel можно по ссылке.

По-другому – задав диаметры отверстия в шаблоне, диаметр копировальной втулки и диаметр фрезы, можно получить диаметр получаемого отверстия:

Скачать эту табличку в формате Excel так же можно по ссылке.

Как понятно из приведённых выше иллюстраций, копировальные втулки бывают «родные», выпускаемые производителями фрезеров под конкретную модель фрезера, и стандартные (универсальные), которые можно закрепить на любом фрезере:

Для крепления стандартных (стандарта Porter Cable) копировальных втулок (таких, как, например, в наборах копировальных втулок), используются специальные переходники – адаптеры копировальных втулок (переходные кольца для крепления копировальных втулок).

Фрезерование углубления для утапливанная в нём предмета.

Если необходимо выполнить углубление (выемку) для утапливанная (вставления) в него предмета, можно предусмотреть либо точное прилегание предмета к углублению, либо предусмотреть некий зазор между углублением и предметом. Такие задачи стоят, например, при изготовлении футляров для ножей, фрезеровании выемки во фрезерном столе под пластину, к которой крепится фрезер иди вставки в кухонную столешницу встраиваемых электроплит. Решая эту задачу придётся изготовить шаблон для фрезерования выемки. Замечательно, что абсолютно точный шаблон можно изготовить непосредственно по самому предмету. По этому шаблону будет выполняться фрезерование выемки.

Такие задачи стоят, например, при изготовлении футляров для ножей, фрезеровании выемки во фрезерном столе под пластину, к которой крепится фрезер иди вставки в кухонную столешницу встраиваемых электроплит. Решая эту задачу придётся изготовить шаблон для фрезерования выемки. Замечательно, что абсолютно точный шаблон можно изготовить непосредственно по самому предмету. По этому шаблону будет выполняться фрезерование выемки.

На первом этапе мы «обгоняем» предмет фрезером с установленными в него копировальной втулкой № 1 и фрезой № 1. Шаблон от предмета при этом будет отстоять на расстояние, равное СУММЕ радиуса копировальной втулки №1 и радиуса фрезы № 1:

На втором этапе мы «обгоняем» шаблон фрезером с установленными в него копировальной втулкой № 2 и фрезой № 2. Углубление от шаблона при этом будет отстоять на расстояние, равное РАЗНИЦЕ между радиусом копировальной втулки № 2 и радиусом фрезы № 2:

Определённой сложностью является предварительный подбор двух пар копировальных втулок и фрез. Общим правилом является следующее: на сколько при фрезеровании шаблона по предмету мы отодвигаемся вовне от предмета, на столько же мы должны будем отодвинуться вовнутрь при фрезеровании выемки по шаблону, другими словами, СУММА радиуса копировальной втулки №1 и радиуса фрезы № 1 должна быть равна РАЗНИЦЕ между радиусом копировальной втулки № 2 и радиусом фрезы № 2.

Общим правилом является следующее: на сколько при фрезеровании шаблона по предмету мы отодвигаемся вовне от предмета, на столько же мы должны будем отодвинуться вовнутрь при фрезеровании выемки по шаблону, другими словами, СУММА радиуса копировальной втулки №1 и радиуса фрезы № 1 должна быть равна РАЗНИЦЕ между радиусом копировальной втулки № 2 и радиусом фрезы № 2.

Например, если мы возьмём для первого фрезерования (шаблона) копировальную втулку № 1 диаметром 20 мм. и фрезу № 1 диаметром 8 мм., то сумма их радиусов будет равна: 10 + 4 = 14 мм. Для соблюдения этой же разницы при втором фрезеровании (углубления), мы должны взять, например, копировальную втулку № 2 диаметром 40 мм. и фрезу № 2 диаметром 12 мм., так как разница их радиусов будет равна те же 14 мм.: 20 – 6 = 14 мм. Таким образом мы соблюдём правило: на сколько при фрезеровании шаблона по предмету мы отодвигаемся вовне от предмета, на столько же мы должны будем отодвинуться вовнутрь при фрезеровании выемки по шаблону.

Сочетаний копировальных втулок и фрез может быть множество, придётся подбирать из имеющихся в наличии у вас. Так же надо учесть, что размеры втулок и фрез лучше замерить самому с высокой точностью, так как номинальный размер не всегда соответствует реальному.

При необходимости оставить зазор между предметом и углублением при фрезеровании по сделанному шаблону, РАЗНИЦА между радиусом копировальной втулки № 2 и радиусом фрезы № 2 должна быть МЕНЬШЕ, чем СУММА радиуса копировальной втулки №1 и радиуса фрезы № 1. Насколько меньше – настолько велик будет и получающийся зазор.

Если с расчетами у вас возникнут сложности, напишите нам, мы вам поможем рассчитать пары для фрезерования шаблона по предмету и фрезерования углубления по шаблону.

В заключении можно отметить, что чем больше копировальных втулок и фрез, тем легче подобрать нужное вам их сочетание. Если фрезы, особенно твёрдосплавные спиральные – дорогое удовольствие, то копировальных втулок реально иметь достаточно широкий выбор.

Изделия, созданные из дерева, отличаются своей уникальностью и экологичностью, именно поэтому их так ценят. Но изготовить своими руками деревянный шедевр без ручного фрезера не получится. Кроме этого, к нему понадобятся приспособления, с помощью которых поделка приобретает заданную форму.

Их можно сделать даже своими руками, причем особых сил и навыков не потребуется. Перед работой с фрезером, необходимо первым делом ознакомиться с каждым из этих устройств, а также узнать принцип их работы. В статье рассмотрим самые нужные конструкции для фрезера.

Приспособление — параллельный упор

Данное устройство, как правило, уже продается вместе с фрезером. Следовательно, отсутствует необходимость в его самостоятельной разработке и создании. Для надежного упора обрабатываемого материала используют именно этот элемент. С ним движение фрезы становится прямолинейным относительно базовой поверхности, в качестве которой может выступать направляющая стола, рейки или прямая кромки детали.

Такое приспособление дает возможность быстро осуществить фрезерование разнообразных пазов и обработку кромок, крепко удерживая материал.

Направляющая шина

Если понадобится выполнить прямой рез фрезером, тогда без этого устройства не обойтись. Для его изготовления потребуется любая ровная доска, например, можно использовать кусок ЛДСП.

Сначала нужно узнать расстояние от края фрезерной базы до центра вращения, причем оно всегда одинаково. Для этого надо прикрутить к ненужной части материала направляющую и произвести пробный рез. Потом следует измерить промежуток от края реза до шины, к которому прибавляется радиус фрезы. В результате удастся получить требуемую величину. К примеру, она составляет 59 мм, а диаметр пазовой фрезы — 14 мм, то есть, радиус ее равен 7 мм.

Затем следует прочертить линию под рез, от которой отступаем расстояние 52 мм (59—7), и проводим еще одну. По ней фиксируем направляющую и осуществляем рез.

Фрезерование окружностей

Для подобных целей используют циркули. С их помощью фрезер может двигаться по окружности. Самым простым из них является приспособление, состоящее из штанги, один конец которой оснащен винтом со штифтом, а другой — скреплен с основанием инструмента. Конечно, лучше все же пользоваться циркулем, оборудованным двумя штангами.

С их помощью фрезер может двигаться по окружности. Самым простым из них является приспособление, состоящее из штанги, один конец которой оснащен винтом со штифтом, а другой — скреплен с основанием инструмента. Конечно, лучше все же пользоваться циркулем, оборудованным двумя штангами.

Вообще, для фрезера есть много приспособлений фирменных и даже самодельных для вырезания окружностей, которые отличаются друг от друга удобством пользования и габаритами. Довольно часто циркули обладают механизмом, изменяющим радиус окружности. Как правило, он представляет собой винт со штифтом на конце, передвигающегося по пазу фрезера.

Когда необходимо выполнить фрезерование маленькой окружности, штифт должен располагаться под основанием инструмента. В этих случаях еще применяют другие приспособления, фиксируемые книзу базы прибора.

Но для вырезания окружностей необязательно покупать фрезерный циркуль. Вместо него, можно использовать параллельный упор. Для этого приспособление крепится в паз на подошве. В него вкручивается шуруп, который рекомендуется оснастить втулкой, чтобы его диаметр соответствовал размеру отверстия. Вот и все циркуль сделан. Радиус можно регулировать упором.

В него вкручивается шуруп, который рекомендуется оснастить втулкой, чтобы его диаметр соответствовал размеру отверстия. Вот и все циркуль сделан. Радиус можно регулировать упором.

Приспособления для тиражирования и копирования

Для создания серии идентичных изделий используют:

- Угловой рычаг;

- Копировальные щупы.

На угловом рычаге имеется шкала, цена деления которой — 1/10 мм. Она позволяет центровать под фрезой упорное кольцо, что помогает точно воспроизвести форму детали на заготовке во время копирования. Его часто укомплектовывают защитой от стружки и опорной платой для наилучшей обработки кромок.

Использование копировальных шаблонов и колец

Копировальные кольца — круглая пластина с выступающим бортиком, скользящим по базовой поверхности вдоль шаблона. Такое приспособление обеспечивает точный путь движения фрезы. В основном этот элемент устанавливают к подошве верстака. При этом существует несколько методов его крепления:

- Монтаж специальных усиков в отверстия на подошве;

- Вкручивание кольца в углубление с резьбой.

Применение шаблона тоже позволяет добиться более эффективного и точного выполнения работ. Его прикрепляют прямо на заготовку двусторонним скотчем, а потом обе части приспособления прижимают к станку струбцинами. Причем опытные фрезеровщики советуют проверять, насколько крепко прижато кольцо к краю шаблона.

Вдобавок с таким приспособлением можно обрабатывать не всю кромку, а только лишь углы. Следовательно, процедура обработки материала по шаблону — прекрасный вариант вырезания пазов для изделия.

Пылеудаляющие приспособления

Профессиональные мастера, чтобы обеспечить пылеудаление, специально покупают технический пылесос, подсоединяющийся через адаптер шлангом к фрезеру. Причем управлять инструментом он не мешает, да и разметка и место обработки изделия всегда открыты для визуального осмотра.

Без отсасывающей установки работать очень тяжело. Но не все решаются на подобную покупку, так как она слишком обременительна по деньгам, к тому же не всегда оправдана. Правда, есть и другое решение, можно избавиться от пыли бытовым пылесосом.

Правда, есть и другое решение, можно избавиться от пыли бытовым пылесосом.

Между фрезерной машиной и пылесосом устанавливают герметично закрывающийся бак. Он и будет улавливать основную массу пыли. Оборудуют его дополнительным шлангом, а внутрь вставляют тканевую сетку. Причем эти конструкции можно приобрести готовыми или сделать своими руками. Кстати, самодельный прибор поможет собирать бытовому пылесосу даже крупный строительный мусор и древесную пыль.

Устройство для фрезерования пазов

Такое приспособление применяется для обработки продольных канавок на столбах, балясинах и других телах вращения. Принцип его работы следующий. В корпус устанавливается балясина и фиксируется. С помощью стопорного винта и диска заготовку крепят в строго определенном положении.

После чего в движении приводится каретка, и выполняется фрезерование паза по длине изделия. Потом осуществляется расстопорение детали, ее поворот на необходимый угол, стопорение и создание следующего паза.

Инструкция резьбы по дереву фрезером

Начинающим мастерам работа ручным инструментом может показаться сложной, поскольку процесс управления им представляется трудно. Вот почему, прежде чем приступить к фрезерованию, нужно ознакомиться с принципом его работы.

Сборка фрезера

Первым делом надо проверить место крепления фрезы в станке, как правило, для этого применяется цанговый патрон. Для начала следует выбрать нужную фрезу, соответствующую по размеру патрону. Если потребуется, то можно его заменить.

Но когда необходима глубокая обработка, используется вариант с удлиненным хвостовиком, который вставляется в отверстие патрона и закрепляется ключом. Делать это надо аккуратно не прикладывая силы, иначе пережмете, что не является нормой для правильной работы фрезера. Хотя стоит постараться дотянуть до хорошего упора, чтобы не шаталась фреза. Останется только зажать фиксатор шпинделя и можно переходить к работе.

После этого включается фрезер, надо привыкнуть к звуку и почувствовать старт. Нередко именно из-за неожиданности многие начинают делать брак.

Нередко именно из-за неожиданности многие начинают делать брак.

Выбор глубины

Помимо всего, понадобится установить ограничитель глубины фрезерования. Сначала станок прикладывается к изделию с краю, при этом фреза не должна соприкасаться с материалом. На нее придется надавить, пока она не достигнет необходимой глубины, после чего положение фиксируется.

Для более точной величины используют поэтапный ограничитель. Узнать его шаг можно в руководстве к фрезеру. В данном случае регулятор поворачивается на нужное количество степеней.

Несколько рекомендаций

В первую очередь определяется требуемая скорость. Делается это по таблице в инструкции, исходя от диаметра фрезы и обрабатываемого материала.

Если с фрезером никогда ранее не работали, тогда лучше опробовать свои силы на черновом варианте. Вдобавок это поможет установить нужные параметры прямо в режиме обработки.

Еще желательно сравнить результаты после хода инструмента по часовой стрелке и против, на себя и от себя. При фрезеровании изделия вокруг правильным направлением является против часовой стрелки, а на плоской его стороне, наоборот, от себя. Затем уже можно приступать к резьбе основной заготовки.

При фрезеровании изделия вокруг правильным направлением является против часовой стрелки, а на плоской его стороне, наоборот, от себя. Затем уже можно приступать к резьбе основной заготовки.

Иногда появляется необходимость изготовить разное количество одинаковых заготовок разной формы, для этого и существует фрезерование по шаблону. Большой сложности в изготовлении различного количества прямоугольных изделий с равными сторонами нет. Допустим необходимо изготовить одинаковые поделки криволинейной формы, значит средством для ускорения работы, станет шаблон. Смотрите наши рекомендации в способе тиражирования изделий своими руками сложных форм.

Втулки и подшипники: различия в фрезерование по шаблону.

Фрезерование по шаблону можно сделать одним из двух способов. Копирующая втулка и фреза с шарикоподшипником (справа) срезают припуск на заготовке вровень с шаблоном. Копировальная втулка (слева) скользит по краю шаблона, который должен быть больше (для внутренних контуров) или меньше (для внешних контуров)детали. Хотя копировальная втулка работает хорошо и с дешевыми прямыми фрезами, мы предпочитаем более удобные фрезы с подшипниками и шаблоны, которые точно повторяют контуры деталей.

Хотя копировальная втулка работает хорошо и с дешевыми прямыми фрезами, мы предпочитаем более удобные фрезы с подшипниками и шаблоны, которые точно повторяют контуры деталей.

Фрезерование по шаблону совет первый. Изготовьте шаблон, предпочтительно выбрать прочный материал. Начертите на заготовке шаблона контур детали, в натуральную величину или приклейте копию шаблона нарисованную на листе бумаги. Затем просверлите отверстия под пилку для электролобзика или лобзика и обрежьте лишний материал. По линии контура ставьте припуск до 1 мм, отшлифуйте кромки и снимите бумажный лист шаблона.

Фрезерование по шаблону совет второй. По шаблону изготовьте нужное количество деталей. Поместите шаблон и обведите его карандашом на заготовке детали. Обрежьте не нужный материал опиливанием с припуском по линии контура до 1,5 мм, как показано в приспособления разные . Все вышеуказанное проделайте на всех заготовках. Применяйте двухсторонний скотч и установите шаблон на любую заготовку. Для увеличения скорости работы, установите в цангу фрезера фрезу с подшипником на хвостовике (возможна установка фрезера и в фрезерный стол). Подшипник фрезы соприкасается с кромкой шаблона, а лезвия фрезы обрезают оставленные припуски вровень с краем шаблона.

Для увеличения скорости работы, установите в цангу фрезера фрезу с подшипником на хвостовике (возможна установка фрезера и в фрезерный стол). Подшипник фрезы соприкасается с кромкой шаблона, а лезвия фрезы обрезают оставленные припуски вровень с краем шаблона.

Вначале нужно определиться с типом фрезы. В продаже имеется фреза с подшипником двух типов, они пригодны под фрезерование по шаблону, когда фрезер в руках или когда он установлен в фрезерный стол. Фреза с подшипником на конце дает лучший результат при фрезеровании на фрезерном столе, деталь перемещаем по столу и шаблон находится сверху. Фрезами с подшипником обработку всей толщины детали можно делать и не за один проход.

Фрезерование по шаблону: просто и быстро!

Опубликовано admin мая 8, 2014 в Фрезерные станки

При изготовлении нескольких одинаковых строительных элементов неправильной формы используются шаблоны, с помощью которых можно наиболее быстро сделать данную работу.

Большинство из нас могут самостоятельно изготовлять детали с ровными сторонами. Если же необходимо сделать несколько одинаковых криволинейных деталей наподобие крышки шкатулки с вырезами в форме овала, то ускорить работу в таком случае можно с помощью шаблонов, ну или же можно нанять специалистов которые выполнят фрезерные работы на заказ. Для тиражирования сложных форм необходимо следовать определенным рекомендациям.

Первый шаг. Сделайте шаблон.

Мы отдаем предпочтение созданию шаблонов из МДФ толщиной 12 миллиметров или из оргалита твердого толщиной 6 миллиметра. Оба материала обрабатываются и являются более стабильными по сравнению с древесиной. Они имеют только один минус: их сложные контуры и углы теряют форму и снимаются при ударе или падении. Высококачественная фанера станет лучшим решением, если необходимо изготовление более долговечных шаблонов. Такая фанера стабильна и прочна, но ее цена больше, чем цена МДФ.

На материале шаблона начертите контуры детали натуральной величины или наклейте копию шаблона из бумаги, к примеру, для крышки шкатулки. Просверлите стартовые отверстия, далее лобзиковым станком или электролобзиком удалите лишний материал, при этом вдоль линии контура оставьте припуск размером не более 1 миллиметра. Гладко отшлифуйте кромки и удалите шаблон из бумаги.

Просверлите стартовые отверстия, далее лобзиковым станком или электролобзиком удалите лишний материал, при этом вдоль линии контура оставьте припуск размером не более 1 миллиметра. Гладко отшлифуйте кромки и удалите шаблон из бумаги.

Второй шаг. Сделайте по шаблону строго требуемое количество строительных деталей.

Положите на заготовку детали шаблон и обведите его карандашом. С помощью выпиливания удалите лишний материал с припуском примерно 1,5 миллиметров от контурной линии. Проделайте это с каждой заготовкой.

К одной из заготовок прикрепите на тканевой основе шаблон с помощью двухстороннего скотча. Для ускорения работы вставьте копирующую фрезу с подшипником на хвостовике в цангу фрезера (фрезер может устанавливаться в стол). Подшипник фрезы при этом катится по кромке шаблона, а оставленный припуск срезается вровень с краем шаблона лезвием фрезы.

В первую очередь, необходимо определиться с типом фрезы. Для фрезерования по шаблонам можно использовать оба вида фрез с подшипниками, установив фрезер в стол или держа его в руках. Копирующей фрезой с подшипником на конце обеспечивается лучший контроль во время работы на фрезерном столе при движении детали по столу, шаблон же располагается сверху. Обрабатывать за один проход всю толщину детали с помощью копирующих фрез с подшипником между хвостовиком и лезвиями необязательно. Фрезерование за 2-3 прохода можно выполнить посредством использования более дешевой фрезы с короткой режущей частью.

В процессе работы на фрезерном столе следует отрегулировать вылет фрезы посредством выравнивания ее подшипника с серединой толщины шаблона. Рядом с фрезой установите стержневой упор. Необходимо знать, что стержневой упор не потребуется в случае обработки внутренних контуров, поскольку замкнутый контур не позволит фрезе отбросить деталь. После включения фрезера необходимо прижать к стержневому упору деталь и медленно придвинуть ее к вращающейся фрезе до момента контакта шаблона с подшипником. Внутренние контуры нужно фрезеровать по часовой стрелке (слева направо), а наружные контуры – против часовой стрелки (справа налево). Когда подшипник фрезы начнет упираться в шаблон, необходимо отодвинуть деталь от стержневого упора.

Работа копирующей фрезы с подшипником у хвостовика осуществляется точно таким же образом, однако деталь следует перевернуть, чтобы шаблон был обращен к подошве фрезера или к поверхности стола. Фрезеровать деталь при этом необходимо аналогично тому, как это делается на фрезерном столе. Чтобы не испортить поверхность верстака при работе с фрезером в руках, нужно приподнять находящуюся внизу деталь с помощью подкладок.

Фрезерование круглых отверстий по шаблону

Фрезерование по шаблону является одной из часто используемых операций при работе со фрезером.

Возможны два способа фрезерования по шаблону:

- фрезерование вдоль шаблона фрезой, имеющей подшипник, диаметр которого равен диаметру фрезы

- фрезерование вдоль шаблона фрезером, снабжённым копировальной втулкой.

При фрезеровании вдоль шаблона фрезой, имеющей подшипник, диаметр которого равен диаметру фрезы, фреза совершает режущее движение точно вдоль шаблона. Например, фрезеруя вдоль круглого отверстия в шаблоне мы получим отверстие в заготовке диаметром, равным диаметру отверстия в шаблоне.

При фрезеровании вдоль шаблона фрезером, снабжённым копировальной втулкой, фреза отодвинута от шаблона.

Рассмотрим два примера фрезерования — фрезерование круглых отверстий по шаблону и фрезерование выемки под определённый предмет.

Фрезерование круглых отверстий по шаблону с применением копировальной втулки

Расположение шаблона, копировальной втулки и фрезы при таком способе работы проиллюстрировано на схеме:

Расстояние А от шаблона до профрезерованной фрезой канавки будет зависеть от диаметра копировальной втулки и диаметра фрезы.

Чем больше диаметр копировальной втулки, тем дальше фреза будет находится от шаблона. Чем больше диаметр фрезы, тем ближе к шаблону будет находится фрезеруемая канавка.

Расстояние А от шаблона до канавки = Радиус копировальной втулки — Радиус фрезы.

В реальности фрезер с установленной в нём копировальной втулкой и фрезой выглядит так:

На фото выше изображён фрезер Festool 1400 с установленным в него специальным адаптером копировальной втулки, копировальной втулкой диаметром 30 мм и спиральной фрезой 12,7 мм.

При работе фрезером с копировальной втулкой взаимное расположение шаблона, копировальной втулки и фрезы выглядит примерно так:

Таким образом, имея один или несколько шаблонов и большой ассортимент копировальных втулок можно получать различные траектории фрезерования по одному и тому же шаблону.

Например, имея один несколько шаблонов для круглых отверстий, путём комбинации копировальных втулок и фрез можно фрезеровать окружности самых различных диаметров.

Как пример, можно привести зависимость диаметра отверстия шаблона, диаметра копировальной втулки и диаметра фрезы:

Скачать эту табличку в формате Excel можно по ссылке.

По-другому — задав диаметры отверстия в шаблоне, диаметр копировальной втулки и диаметр фрезы, можно получить диаметр получаемого отверстия:

Скачать эту табличку в формате Excel так же можно по ссылке.

Как понятно из приведённых выше иллюстраций, копировальные втулки бывают «родные», выпускаемые производителями фрезеров под конкретную модель фрезера, и стандартные (универсальные), которые можно закрепить на любом фрезере:

Для крепления стандартных (стандарта Porter Cable) копировальных втулок (таких, как, например, в наборах копировальных втулок), используются специальные переходники — адаптеры копировальных втулок (переходные кольца для крепления копировальных втулок).

Фрезерование углубления для утапливанная в нём предмета.

Если необходимо выполнить углубление (выемку) для утапливанная (вставления) в него предмета, можно предусмотреть либо точное прилегание предмета к углублению, либо предусмотреть некий зазор между углублением и предметом. Такие задачи стоят, например, при изготовлении футляров для ножей, фрезеровании выемки во фрезерном столе под пластину, к которой крепится фрезер или вставки в кухонную столешницу встраиваемых электроплит. Решая эту задачу придётся изготовить шаблон для фрезерования выемки. Замечательно, что абсолютно точный шаблон можно изготовить непосредственно по самому предмету. По этому шаблону будет выполняться фрезерование выемки.

На первом этапе мы «обгоняем» предмет фрезером с установленными в него копировальной втулкой № 1 и фрезой № 1. Шаблон от предмета при этом будет отстоять на расстояние, равное СУММЕ радиуса копировальной втулки №1 и радиуса фрезы № 1:

На втором этапе мы «обгоняем» шаблон фрезером с установленными в него копировальной втулкой № 2 и фрезой № 2. Углубление от шаблона при этом будет отстоять на расстояние, равное РАЗНИЦЕ между радиусом копировальной втулки № 2 и радиусом фрезы № 2:

Определённой сложностью является предварительный подбор двух пар копировальных втулок и фрез. Общим правилом является следующее: на сколько при фрезеровании шаблона по предмету мы отодвигаемся вовне от предмета, на столько же мы должны будем отодвинуться вовнутрь при фрезеровании выемки по шаблону, другими словами, СУММА радиуса копировальной втулки №1 и радиуса фрезы № 1 должна быть равна РАЗНИЦЕ между радиусом копировальной втулки № 2 и радиусом фрезы № 2.

Например, если мы возьмём для первого фрезерования (шаблона) копировальную втулку № 1 диаметром 20 мм. и фрезу № 1 диаметром 8 мм., то сумма их радиусов будет равна: 10 + 4 = 14 мм. Для соблюдения этой же разницы при втором фрезеровании (углубления), мы должны взять, например, копировальную втулку № 2 диаметром 40 мм. и фрезу № 2 диаметром 12 мм., так как разница их радиусов будет равна те же 14 мм.: 20 — 6 = 14 мм. Таким образом мы соблюдём правило: на сколько при фрезеровании шаблона по предмету мы отодвигаемся вовне от предмета, на столько же мы должны будем отодвинуться вовнутрь при фрезеровании выемки по шаблону.

Сочетаний копировальных втулок и фрез может быть множество, придётся подбирать из имеющихся в наличии у вас. Так же надо учесть, что размеры втулок и фрез лучше замерить самому с высокой точностью, так как номинальный размер не всегда соответствует реальному.

При необходимости оставить зазор между предметом и углублением при фрезеровании по сделанному шаблону, РАЗНИЦА между радиусом копировальной втулки № 2 и радиусом фрезы № 2 должна быть МЕНЬШЕ, чем СУММА радиуса копировальной втулки №1 и радиуса фрезы №1. Насколько меньше — настолько велик будет и получающийся зазор.

Фрезерование двух совпадающих профилей.

Если необходимо изготовить две детали, имеющих совпадающие профили, так называемые «Профиль» и «Контрпрофиль», то можно использовать технологию предыдущего раздела: сначала делаем любым способом, например, по шаблону, первый профиль, потом по нему делаем шаблон, по которому затем делаем контрпрофиль.

Если с расчетами у вас возникнут сложности, напишите нам, мы вам поможем рассчитать пары для фрезерования шаблона по предмету и фрезерования углубления по шаблону.

В заключении можно отметить, что чем больше копировальных втулок и фрез, тем легче подобрать нужное вам их сочетание. Если фрезы, особенно твёрдосплавные спиральные — дорогое удовольствие, то копировальных втулок реально иметь достаточно широкий выбор.

Евгений Фукс.

технический консультант компании LeighJigs.ru

Как фрезеровать по шаблону

Кромочный фрезер — это инструмент, который может не найти широкого применения в некоторых мастерских, но это уникальный и удивительно универсальный инструмент. Они легкие, на удивление мощные и достаточно маленькие, чтобы ими можно было работать там, куда большие фрезеры просто не поместятся.

Вот 10 видов работ, где может пригодится кромочный фрезер.

1. Фрезерование по шаблону

Обгонные кромочные фрезы с верхним расположением подшипника позволяют быстро отфрезеровать древесину вокруг шаблона, что идеально подходит для изготовления множества одинаковых заготовок. Для обрезки небольших по толщине заготовок не требуется большой мощности фрезера, поэтому с такой задачей вполне справится и кромочный. И если он справляется с такими задачами, то зачем Вам для этого более крупный и тяжелый фрезер, особенно на небольших или узких деталях.

2. Врезка петель

Врезку дверных петель можно сделать и стамеской, но более эффективно можно это сделать при помощи кромочного фрезера.

При использовании шаблона врезка петель становится стандартной операцией. Используя U-образный шаблон (который можно сделать из отходов) можно значительно ускорить процесс врезки с требуемой точностью.

3. Фрезерование кромок

Кромочный фрезер — это такой же фрезер, в конце концов, только маленький. Поэтому с его помощью вполне реально отфрезеровать фигурные кромки.

Просто следуйте правилам фрезеровки:

- Используйте острую чистую твердосплавную фрезу.

- Начинайте с неглубокого прохода на первом срезе и сделайте серию более глубоких проходов после этого, каждый раз удаляя больше древесины.

4. Обрезка кромок после оклеивания

Ручная обрезка выступающих краёв ПВХ-ленты довольно утомительна и занимает много времени. При помощи кромочного фрезера со специальной фрезой скорость обработки значительно увеличивается, а качество возрастает. После прохода фрезером остается качественная, ровная кромка, которой зачастую уже не требуется дополнительная обработка. Максимум, что может понадобиться — это легкая шлифовка для удаления заусениц.

5. Выравнивание торцевой отделки полок

При изготовлении полок из шпонированной фанеры и оклейки торцов рейками из цельного дерева, гораздо удобнее выравнивать в плоскости края реек кромочным фрезером, чем сошлифовывать выступающие части. При шлифовании можно повредить шпонированную поверхность. Фрезер же пройдет только по дереву не задевая шпона. Компактный размер фрезера делает его удобным для балансировки при этой операции.

6. Срезание заглушек

Кромочный фрезер с прямой фрезой неплохо справляется со срезанием заглушек для крепежа вровень с основной плоскостью. Особенно его эффективность в этом вопросе будет заметна, когда нужно выровнять несколько десятков заглушек, в этом случае он может быть удобнее, чем пилка или стамеска. После прохода фрезером потребуется только слегка подшлифовать место заглушки.

7. Резка материала

Кромочный фрезер, конечно же, никогда не заменит в мастерской ту же циркулярную пилу, но для небольших резов он вполне может пригодиться. Конечно, большие фрезы и глубокие пропилы — это не для него и здесь следует проявлять благоразумие. С помощью кромочного фрезера можно вырезать круги, прорезать небольшие пазы, делать рёбра и четверти. Главное следить за тем, чтобы не перегружать двигатель и вовремя перейти на более мощный инструмент, в этом случае.

8. Художественная резьба

Кромочному фрезеру вполне под силу вырезать различные узоры и надписи на дереве. Его можно использовать совместно с шаблонами, а можно, если навык позволяет, и просто как режущий инструмент. Не мало примеров, когда при помощи кромочных фрезеров создаются практически шедевры. В этом помогают небольшие габариты и вес.

9. Сверление отверстий

Как и в случае стандартного погружного фрезера, Вы можете сверлить отверстия для штифтов на полке с помощью кромочного фрезера и шаблона. Концепция такого использования для отверстий в полках не является революционной. Но, благодаря таким врезным моделям, как Trend T4, DeWALT и Porter-Cable, сверление отверстий является даже профильной задачей.

10. Инкрустация

Для врезки тонких, заподлицо вкладок требуются неглубокие вырезы и точность, что делает фрезер идеальным инструментом для этой работы. Инкрустация требует неглубокую выборку в древесине, чтобы посадить детали на одном уровне с поверхностью. Вы можете выполнить работу и другими фрезерами, но кромочный фрезер подходит для такой задачи лучше всего. Его небольшой размер и гораздо меньший вес являются преимуществом перед другими моделями, так как обеспечивают лучшую точность проведения работы по врезке элементов инкрустации.

Для полноценной работы с ручным фрезером кроме самого инструмента, материала и соответствующего набора фрез необходимо иметь еще один компонент – приспособления. Чтобы фреза могла формировать заготовку в соответствии с замыслом мастера, – срезая материал именно там, где требуется, – она в каждый момент времени должна находиться в строго определенном положении относительно заготовки. Для обеспечения этого и служат многочисленные приспособления для ручного фрезера. Некоторые из них – самые необходимые – входят в комплект поставки инструмента. Другие приспособления для фрезерования, приобретаются или изготавливаются своими руками. При этом самодельные приспособления так просты, что для их изготовления можно обойтись и без чертежей, используя только их рисунки.

Параллельный упор

Чтобы установить приспособление в рабочее положение, необходимо штанги 2 вдвинуть в отверстия станины 3, обеспечивая необходимое расстояние между опорной поверхностью упора и осью фрезы, и зафиксировать их стопорным винтом 4. Для точного позиционирования фрезы, нужно отпустить стопорный винт 9 и вращением винта точной настройки 5 установить фрезу в нужное положение. У некоторых моделей упора, размеры опорной поверхности можно менять, сдвигая или раздвигая опорные накладки 8.

Если к параллельному упору добавить одну простую деталь, то с его помощью можно фрезеровать не только прямолинейные, но и криволинейные пазы, например, обрабатывать круглую заготовку. Причем внутренняя поверхность бруска, расположенного между упором и заготовкой, не обязательно должна иметь округлую форму, повторяющую кромку обрабатываемой детали. Ей можно придать и более простую форму (рисунок «а»). При этом траектория движения фрезы не изменится.

Конечно, и обычный параллельный упор, благодаря выемке в центре, позволит ориентировать фрезер вдоль округлой кромки, однако положение фрезера может быть недостаточно устойчивым.

Направляющая шина

К столу или детали направляющая шина крепится струбцинами или специальными зажимами. Шина может быть укомплектована адаптером (башмаком), который соединен с основанием фрезера двумя штангами. Скользя по профилю шины, адаптер задает прямолинейное движение фрезы.

Иногда (при слишком близком расстоянии шины от фрезера) опорные поверхности шины и фрезера могут оказываться в разных плоскостях по высоте. Для их выравнивания некоторые фрезеры оснащают выдвижными опорными ножками, которые изменяют положение фрезера по высоте.

Подобное приспособление легко сделать своими руками. Самый простой вариант – это длинный брусок закрепленный на обрабатываемой детали струбцинами. Конструкцию можно дополнить боковыми упорами.

Положив брусок сразу на две, и более, выровненные заготовки, у них можно сделать пазы за один проход.

При использовании в качестве упора бруска, неудобно располагать брусок на определенном расстоянии от линии будущего паза. Этого неудобства лишены два следующих приспособления. Первое сделано из скрепленных вместе доски и фанеры. При этом расстояние от края упора (доски) до края основы (фанеры) равно расстоянию от фрезы до края базы фрезера. Но это условие соблюдается только для фрезы одного диаметра . Благодаря этому приспособление быстро выравнивается по линии края будущего паза.

Следующее приспособление можно использовать с фрезами разного диаметра, плюс при фрезеровании фрезер упирается всей своей подошвой, а не половиной, как в предыдущем приспособлении.

Выравнивание упора происходит по краю откидываемой на петлях доски и центральной линии паза. После фиксации упора, откидываемая доска откидывается, освобождая место для фрезера. Ширина откидываемой доски вместе с зазором между ней и упором (если он есть) должна быть равна расстоянию от центра фрезы до края базы фрезера. Если ориентироваться на край фрезы и край будущего паза, то приспособление будет работать только с одним диаметром фрезы.

При фрезеровании пазов поперек волокон, на выходе из заготовки, при фрезеровании открытого паза, нередки случаи задира древесины. Минимизировать задиры помогут следующие приспособления, которые прижимаю волокна в месте выхода фрезы, не давая им отщепиться от заготовки.

Две доски, строго перпендикулярно, соединяются шурупами. С разных сторон упора используются разные фрезы, чтобы ширина паза в приспособлении совпадала с шириной паза фрезеруемой детали.

Другое приспособление для фрезерования открытых пазов, можно сильнее прижать к заготовке, что еще больше минимизирует задиры, но оно подходит для фрезы только одного диаметра. Состоит оно из двух L-образных частей соединяемых на заготовке струбцинами.

Копировальные кольца и шаблоны

Диаметр копировального кольца должен быть как можно ближе к диаметру фрезы, насколько это возможно, но при этом кольцо не должно касаться её режущих частей. Если диаметр кольца больше диаметра фрезы, то шаблон должен быть меньше чем готовые детали, чтобы компенсировать разницу между диаметром фрезы и диаметром копировального кольца.

Шаблон закрепляется на заготовке двухсторонним скотчем, затем обе части прижимаются струбцинами к верстаку. Закончив фрезерование, проверьте, что кольцо прижималось к краю шаблона в течение всей операции.

Можно сделать шаблон для обработки не всей кромки, а только для закругления углов. При этом, используя шаблон изображенный ниже, можно сделать закругления четырех разных радиусов.

На рисунке выше используется фреза с подшипником, но шаблон можно использовать и с кольцом, только либо кольцо должно точно соответствовать диаметру фрезы, либо упоры должны давать возможность отодвинуть шаблон от края на разницу радиуса фрезы и кольца. Это касается и более простого варианта изображенного ниже.

Шаблоны используются не только для фрезерования кромок, но и пазов на пласти.

Шаблон может быть регулируемым.

Фрезерование по шаблону – отличный метод для того, чтобы вырезать пазы для петель.

Приспособления для фрезерования округлых и эллиптических пазов

Лучше конечно, чтобы циркуль был из двух штанг.

Вообще, циркули являются очень распространенным приспособлением. Существует большое количество фирменных и самодельных приспособлений для фрезерования по окружности, различающихся размерами и удобством пользования. Как правило, циркули имеют механизм, обеспечивающий изменение радиуса окружности. Обычно он выполняется в виде винта со штифтом на конце, перемещающегося по пазу устройства. Штифт вставляется в центральное отверстие детали.

Когда нужно фрезеровать окружность маленького диаметра, штифт должен находиться под базой фрезера, и для таких случаев используют другие приспособления, прикрепляемые к низу базы фрезера.

Обеспечивать движение фрезы по кругу с помощью циркуля довольно просто. Однако нередко приходится сталкиваться с необходимостью выполнения эллиптических контуров – при врезке зеркал или стекол овальной формы, устройстве окон или дверей арочного типа и т.п. Приспособление PE60 WEGOMA (Германия) предназначено для фрезерования эллипсов и окружностей.

Оно представляет собой основание в виде плиты, крепящейся к поверхности с помощью вакуумных присосок 1 или винтами, если характер поверхности не позволяет закрепиться с помощью присосок. Два башмака 2, движущиеся по пересекающимся направляющим, обеспечивают движение фрезера по эллиптической траектории. При фрезеровании окружности используется только один башмак. В комплект приспособления входят две монтажные штанги и кронштейн 3, с помощью которых производится соединение фрезера с плитой. Пазы на кронштейне позволяют установить фрезер таким образом, чтобы его опорная поверхность и основание плиты находились в одной плоскости.

Как видно из фотографий выше, фрезер использовался вместо лобзика или ленточной пилы, при этом, за счет высоких оборотов фрезы, качество обработанной поверхности получается гораздо выше. Так же при отсутствии ручной циркулярной пилы, фрезер может заменить и её.

Приспособления для фрезерования пазов на узких поверхностях

Для выполнения пазов в торце, можно изготовить простое приспособление в виде плоского основания, крепящегося к подошве фрезера. Его форма может быть не только круглой (по форме основания фрезера), но и прямоугольной. С двух его сторон нужно закрепить направляющие штыри, которые будут обеспечивать прямолинейное движение фрезера. Главное условие при их устройстве заключается в том, чтобы их оси находились на одной линии с центром фрезы. При обеспечении этого условия, паз будет располагаться точно по центру заготовки, независимо от ее толщины. Если потребуется сместить паз в ту или иную сторону от центра, на один из штырей нужно надеть втулку с определенной толщиной стенки, в результате чего паз сместится в ту сторону, с которой расположен штырь с втулкой. При использовании фрезера с таким приспособлением, его нужно вести таким образом, чтобы штыри прижимались с двух сторон к боковым поверхностям детали.

Если к фрезеру прикрепить второй параллельный упор, тоже получится приспособление для фрезерования пазов в кромке.

Но можно обойтись и без специальных приспособления. Для устойчивости фрезера на узкой поверхности, с двух сторон детали закрепляют доски, поверхность которых должна образовывать с обрабатываемой поверхностью единую плоскость. При фрезеровании фрезер позиционируется с помощью параллельного упора.

Можно сделать усовершенствованный вариант, увеличивающий площадь опоры для фрезера.

Устройство для обработки балясин, столбов и прочих тел вращения

Иногда возникает необходимость во фрезеровании различных пазов в телах вращения. В этом случае полезным может оказаться приспособление, изображенное ниже.

Устройство служит для фрезерования продольных канавок (каннелюр) на балясинах, столбах и т.п. Оно состоит из корпуса 2, передвижной каретки с установленным фрезером 1, диска установки угла поворота 3. Работает приспособление следующим образом. Балясина помещается в корпус и закрепляется там с помощью винтов 4. Поворот на нужный угол и фиксация заготовки в строго определенном положении обеспечивается диском 3 и стопорным винтом 5. После фиксации детали, приводится в движение каретка с фрезером (по направляющим планкам корпуса), и осуществляется фрезерование паза по длине заготовки. Затем производится расстопорение изделия, поворот его на требуемый угол, стопорение и выполнение следующего паза.

Подобное приспособление можно использовать вместо токарного станка. Заготовка должна медленно вращаться помощником или простеньким приводом, например, из дрели или шуруповерта, а лишний материал снимается движущимся по направляющим работающим фрезером.

Приспособления для фрезерования шипов

На рисунке ниже представлен промышленный образец шипорезного устройства для изготовления трех видов соединений – «ласточкин хвост» (глухой и сквозной вариант) и сквозное соединение прямым шипом. Две сопрягаемые детали устанавливаются в приспособление с определенным сдвигом друг по отношению к другу, контролируемым штифтами 1 и 2, затем производится их обработка. Точная траектория фрезы задается формой паза в шаблоне и копировальным кольцом фрезера, которое скользит по кромке шаблона, повторяя его форму.

Фрезер для аккуратной работы требует вспомогательных устройств, в то же время комплект аппарата при продаже включает ограниченный набор таких предметов.

Рынок дополнений к фрезерным устройствам простирается от транспортира до многочисленных насадок. Пользователь, которому этого недостаточно, может сделать подсобные приспособления самостоятельно.

Параллельный упор

Полезные приспособления для фрезера по дереву составляют довольно длинный список. Многие владельцы инструмента в состоянии сделать их из подручных материалов или, если это удобнее, попросту купить отдельно.

Одно из таких приспособлений – параллельный упор. Это компонент базового набора любого фрезера, и хозяину инструмента не придётся изготовлять упор самому. Нужен он для прямого следования фрезы вдоль поверхности базы, которой может служить ровный край детали или верстака.

Упор позволяет обрабатывать кромки и пазы, накрепко фиксируя деталь.

Состоит это полезное дополнение к фрезерному инструменту из следующих частей:

- входящие в выемки на фрезере штанги;

- винтовой крепёж, затягивающий их в нужной позиции;

- настроечный винт для мелкой регулировки расстояния оси фрезы от края;

- опорная часть, которая удерживает конструкцию на базе.

Чтобы привести упор для фрезера по дереву в готовность, надо, чтобы штанги заняли положение в выемках на корпусе инструмента и были затянуты стопором. Ослабив затяжку стопора, настроечным винтом можно при необходимости сделать мелкую регулировку.

С небольшим добавлением параллельный упор позволяет делать, помимо прямых резов, и более сложные. Добавление это представляет собой деревянный брусок с одной ровной стороной. Другая сторона имеет угловатую или круглую выемку. Брусок вставляется между опорной частью и кромкой материала, имеющей изогнутую форму.

Брусок соприкасается с опорой своим ровным краем. Сторона, где выемка, находится в контакте с изогнутой базой. Манипулировать инструментом с таким приспособлением следует предельно внимательно, так как брусок вносит элемент неустойчивости.

Направляющая шина

Имея схожее назначение с параллельным упором, шина ответственна за аккуратный ход фрезы по прямой. Время, затраченное на работу, за счёт применения шины заметно сокращается. Она также позволяет направлять инструмент на столе под любым углом к краю.

Обратите внимание! Закрепить шину на столешнице или материале можно струбцинами.

Некоторые шины серийного производства имеют в комплекте отдельный компонент – башмак. Он соединяется с фрезером штангами и, проходя по шине, двигает фрезерную головку по заданной траектории.

Лучше всего шина сочетается с инструментом, чья база стоит на выдвижных ножках. Это позволяет устранить разность высоты между шиной и фрезером.

Бывает, функциональность шин, выпускаемых серийно, не подходит пользователю. Можно всегда создать индивидуальный вариант направляющих для фрезера своими руками. Самый элементарный представляет собой длинный ровный брус, – проще говоря, линейку. Мастеру нужно только обеспечить её креплениями, и шина, по сути, готова. Для изготовления простого приспособления даже не требуется чертёж.

Конечно, такая самодельная версия не будет отличаться устойчивостью. Более стабильным в работе окажется сочетание фанерной основы с прибитой к ней доской. Край фрезерной базы будет упираться в доску, а край основы обозначит зону обработки. Такая конструкция применяется в случае использования фрез одинакового диаметра.

Другой вариант работает, когда фрезы по дереву могут быть разного размера. Здесь доска, выступающая линейкой, не прибита к основе, а укреплена зажимами. Благодаря этому она может корректировать расстояние от рабочей зоны соответственно диаметру фрезы.

Шаблоны и копировальная втулка

Копировальное кольцо – это круг с выступом, скользящим по шаблону, гарантирующим точность обработки. Кольцо может прикручиваться к основанию фрезера или закрепляться усиками. Диаметр приспособления подбирается с таким расчётом, чтобы оно не соприкасалось с рабочей частью инструмента.

Кольцевой шаблон фиксируется на обрабатываемом материале, крепко прилегая к столешнице. Надёжный прижим обеспечивается двусторонним скотчем и струбцинами. Закончив деталь, нужно убедиться, что втулка при работе плотно проходила по краю шаблона.

Сделанный своими руками шаблон для фрезера найдёт применение и для обработки углов детали, когда необходимо, чтобы они были круглыми. В зависимости от расположения и габаритов шаблона, радиусный размер закругления может быть любым.

В шаблонную конструкцию зачастую включаются подшипники либо кольца. Если это кольцо, то его следует подбирать соответственно размеру фрезы. При разнице в диаметрах необходимо добавить в конструкцию шаблона упоры, с помощью которых можно будет сдвинуть приспособление от кромки детали.

Среди вспомогательных устройств для фрезера самые гибкие шаблоны, кроме обработки краёв материала, позволяют также выпиливать сложные пазы. Специальная компоновка аксессуара даёт возможность эффективно создавать выемки под дверные петли. С помощью шаблона можно даже проводить фрезером декоративную работу, например вырезать деревянные узоры.

Циркуль

Этот вспомогательный инструмент предназначен для создания круглых и овальных вырезов. В схему базового циркуля входит штанга с штифтовым креплением на конце. Вставив крепление в дырку по центру круга, по которому делается паз, можно менять размер круга простым смещением штанги.

Обратите внимание! Удобство и надёжность конструкции повышает добавление второй штанги.

Существуют разные подсобные элементы, работающие на циркульном принципе. Они дают преимущество в создании разного радиуса круговых пазов. Обязательный компонент таких вспомогательных устройств – штифт с винтом для регулировки длины радиуса.

Если вырезается отверстие малого размера, циркульная конструкция должна быть приспособлена для крепления на основании фрезера. Штифт при обработке детали находится непосредственно под инструментом.

Фрезер по дереву, помимо круглых, способен вырезать и эллиптические отверстия. Приспособление для этого можно собрать своими руками из следующих частей:

- база с фиксацией на материале из винтов или присосок;

- перемещаемые на скрещивающихся направляющих башмаки – 2 шт.;

- штанги для монтажа – 2 шт.;

- кронштейн для соединения конструкции с инструментом.

Скрепляющий кронштейн благодаря предназначенным для этого пазам позволяет станине конструкции находиться в той же плоскости, что и основа фрезера. Резка круглых проёмов идёт с использованием одного башмака. Если отверстие нужно овальное – задействуются оба. Подобная вспомогательная конструкция даёт возможность выполнять отверстия точнее и быстрее других инструментов, таких как ленточная пила или лобзик.

Для пазов на узких поверхностях

Выемки под замки или дверные петли можно выполнить и дрелью с долотом, но фрезер для этого подходит значительно лучше. Нужно только оснастить инструмент определённым приспособлением. Состоит оно из плоской пластины, которая крепится на основании устройства. Форма пластины может быть округлой или прямоугольной. На ней делаются 2 штыря, обеспечивающих ровный ход инструмента во время работы.

Главный параметр, которого необходимо придерживаться при изготовлении такого элемента, – ось каждого штыря должна быть на той же линии, что и центр фрезы. С условием соблюдения этого параметра паз будет вырезан именно в середине обрабатываемой детали безотносительно толщины. При необходимости смещения паза вправо или влево на соответствующий штырь надевается втулка такого размера, который нужен для желаемого сдвига.

Используя эту конструкцию, фрезер ведётся с плотным прижатием штырей к обеим сторонам заготовки.

Такой же эффект достигается, если использовать с фрезером два параллельных упора.

Даже одного упора может быть достаточно. Нужно укрепить заготовку между двух поверхностей, например досок, так, чтобы все три элемента находились в одной плоскости. Проблема недостаточной ширины детали в этом случае устраняется.

Когда часто приходится работать с узкими поверхностями, неплохим решением будет соорудить специальный стол из двух половин. Зажимая материал между ними, мастер легко добьётся эффекта одной плоскости.

Тела вращения

В работе с заготовками круглого сечения, такими как столбы или балясины, составляется конструкция из рамки, внутрь которой помещается деталь, каретки под фрезер и поворотного диска. Деталь вставляется в раму, надёжно фиксируется, после чего каретка с инструментом выдвигается на участок для обработки. Положение детали в раме можно изменять посредством поворотного диска.

Эта же рама с фрезером в каретке может служить как токарный станок. Всего лишь нужно поворачивать диск с одновременной работой фрезера, едущего по направляющим. Делать это может помощник мастера или подсоединённая к диску дрель.

Шипорезные приспособления

Такие приспособления обеспечивают создание соединений на основе шипов. Требующие высокой точности обработки материала подобные профили легко выполняются фрезером.

Используя ручной фрезер, мастер подводит его к материалу свободно. Следовательно, материал нуждается в надёжном креплении для безошибочной шипорезки.

Такие условия может создать простое устройство, сделанное из следующих деталей:

- жёстко фиксированные направляющие, нижние верхние и боковые;

- планка с одной степенью свободы, которая будет ограничивать выборку.

Параметры частей зависят от конкретного инструмента, под который будет собираться устройство. Порядок сборки следующий.

По краям фанерного основания устанавливаются равного размера вертикальные рёбра с вырезами по центру. К этим рёбрам крепятся рельсы, на которых станет двигаться инструмент. Для безопасности движения фрезера на рельсах они запираются ограничителями, которыми могут служить простые деревянные рейки.

К фанерной основе присоединяется подвижная часть – регулятор выборки края детали. Фиксатором может быть барашковый винт либо иное крепление на выбор мастера.

Независимо от производителя, ручной фрезер с добавлением такого сооружения способен легко обеспечить вырезание простого шипового профиля.

Ещё одно средство для производства шипов – кондуктор. Составляют его основание, упоры и подвижная часть в виде салазок. Приступают к его изготовлению и использованию уже опытные пользователи для очень мелкой и точной работы.

Скрытые возможности

Перечисленный кейс подсобных средств может показаться излишним, когда мастер выполняет фрезером только простейшие операции. Но если взглянуть на этот инструмент под углом его потенциальных возможностей, то перед пользователем возникает целый ряд направлений.

Те работы, которые мастер и не думал, что он может проводить, оказываются вполне доступны – стоит только соорудить несколько вспомогательных конструкций. Словно это не простой ручной фрезер, а координатный станок с ЧПУ.

Фрезерование сквозных (вырезных) ящичных и мебельных ручек

Ящичные и мебельные ручки необходимы для переноски деревянных тарных ящиков и выдвигания мебельных ящиков. В тарных ящиках они вырезаются в передней и задней или в обеих боковых стенках, а в мебельных ящиках ручка изготавливается, как правило, только на стороне фасада, за исключением тех конструкций, в которых ящик выдвигается в обе стороны.

В данном случае процесс фрезерования описывается на примере штабелируемых тарных ящиков. Вырезание ручек всегда выполняется до склеивания ящиков, так как после склеивания эта операция становится чрезвычайно трудоёмкой, кроме того возможности крепления заготовки существенно ограничиваются по сравнению с условиями обработки одной передней или задней стенки ящика.

Проблема:

Фрезерование ручек для штабелируемых тарных ящиков.

Решение:

Для решения данной проблеммы идеально подходит вертикальный фрезер FESTOOL OF 1010.

|

Для изготовления ручек этого типа требуется следующая оснастка:

| ||

|

Специальная фреза для профилирования ручек имеет конструкцию, обеспечивающую возможность непосредственного врезания в обрабатываемую заготовку без предварительного вырезания отверстия пазовой фрезой, как при использовании других фрез этого типа. С помощью подшипника установленного в верхней части фрезы, осуществляется перемещение по шаблонам для ручек. При работе с другими фрезами упорное кольцо заменяется копировальным кольцом, которое нужно приобрести дополнительно. Кроме этого, его необходимо установить и отцентрировать.

|

Подготовка/настройка:

|

|

| Изготовление шаблона:

|

|

|

|

|

|

|

| Отрегулируйте вертикальный фрезер и многофункциональный стол следующим образом:

|

|

|

|

|

|

Порядок действий:

|

|

|

|

|

| Для фрезерования ручки необходимо выполнить следующие действия:

ВНИМАНИЕ:

Помните, что фрезерование должно выполняться во встречном направлении.

|

|

|

|

|

Инструменты и оснастка:

В этом практическом примере используются следующие инструменты, оснастка и расходные материалы, по ссылке вы можете посмотреть описание, наличие, цены, оформить заказ / купить:

|

Вертикальный фрезер Festool ОF 1010 EBQ, доступные варианты комплектации / поставки:

или

или

или

или

Для изготовления ручек этого типа требуется следующая оснастка:

Варианты пылеудаления рабочего места с помощью профессиональных пылесосов Фестул (Германия):

584017 Аппарат пылеудаляющий Festool с сист. Autoclean CTL 26 E AC

|

Статья подготовлена по материалам производителя Festool.

Назад во Все статьи.

Dynamic Фрезерный станок с ЧПУ для бизнеса

Исключительное. Фрезерный станок с ЧПУ , предлагаемый на Alibaba.com по привлекательным ценам, представляет собой отличный способ добиться невероятных результатов в производстве мебели. Они содержат множество передовых инноваций и технологий, которые способствуют повышению эффективности. Они превращают изготовление мебели в простую задачу. При их изготовлении используются прочные материалы. Фрезерный станок с ЧПУ делает их очень прочными и долговечными.

Звездный. Фрезерный станок с ЧПУ , доступный на Alibaba.com, входит в впечатляющую универсальную коллекцию, в которой представлено множество моделей, дизайнов и размеров. Эта продуманная коллекция гарантирует, что каждый покупатель найдет для себя наиболее подходящий продукт, отвечающий всем функциональным требованиям для его бизнеса. Они могут похвастаться высокоэффективными функциями резки и соединения, которые потребляют умеренное количество электроэнергии и топлива, что позволяет пользователям экономить на счетах.

Установка этих топовых. Фрезерный станок с ЧПУ прост, особенно если следовать рекомендациям производителя. Их обслуживание также несложно, потому что они редко ломаются, а их части легко ремонтировать, когда требуется замена. Поскольку их легко чистить, пыль и другие частицы не накапливаются без надобности до такой степени, которая может ухудшить их работу. Они очень безопасны в эксплуатации, поскольку оснащены передовыми функциями безопасности, обеспечивающими максимальную защиту операторам.

Путешествуя по Alibaba.com, покупатели откроют для себя прекрасное. Фрезерный станок с ЧПУ возможности вывести свои операции на новый уровень. Покупки на веб-сайте очень полезны, потому что покупатели получают качественные товары в этой категории, которые соответствуют или превосходят их ожидания. Они подходят как для мелкосерийного, так и для крупного производства мебели, требующего максимальной эффективности.

Полностью автоматизированный фрезерный станок с последовательным фокусированным ионным пучком для криоэлектронной томографии

Сводка приемки:

В этой рукописи представлена автоматизированная процедура истончения клеточных образцов стекловидного тела с помощью криофокусированного ионно-лучевого измельчения.Разбавление необходимо для того, чтобы сделать все участки клетки доступными для криоэлектронной томографии и, таким образом, сделать возможным структурные исследования in situ, которые важны для понимания архитектуры клетки на молекулярном уровне. Создание достаточного количества и стабильного качества разбавленных клеточных образцов было серьезным узким местом. Таким образом, эта статья является значительным достижением в использовании крио-ФИП-измельчения для истончения и поэтому будет представлять большой интерес для широкого сообщества. Авторы сотрудничали с промышленным партнером (Zeiss) для внедрения автоматизации.Они количественно оценили улучшение производительности и предоставили доказательства неизменного качества подготовки дрожжевых клеток, а также цианобактерий. Они используют последний набор данных для усреднения субтомограммы структуры перегородки, которую они охарактеризовали в предыдущей статье, где они генерировали ламели вручную, и теперь они показывают, что данные из автоматически истонченных ячеек приводят к усредненной трехмерной структуре сопоставимого качества.

Письмо-решение после экспертной оценки:

Благодарим вас за отправку вашей статьи «Полностью автоматизированный последовательный фрезерование сфокусированным ионным пучком для криоэлектронной томографии» на рассмотрение eLife .Ваша статья была рецензирована тремя рецензентами, а оценку контролировали рецензирующий редактор и Джон Куриан в качестве старшего редактора. Рецензенты предпочли остаться анонимными.

Рецензенты обсудили рецензии друг с другом и все сильно поддержали вашу рукопись. Он служит необходимым и долгожданным достижением в автоматизации крио-FIB / SEM, не только увеличивая пропускную способность этого метода, но также уменьшая количество ошибок и уменьшая разочарование оператора.Редактор-рецензент разработал это решение, чтобы помочь вам подготовить исправленную заявку.

Существенные изменения:

Есть несколько вещей, которые сделают рукопись более полезной для более широкого сообщества, и мы с рецензентами хотели бы попросить авторов обратиться к ним или включить их перед публикацией:

1) Во всей рукописи очень мало изображений ламелей. Он показывает только две ламели, полученные с помощью SEM (один дрожжевой, один Anabaena) и один TEM (дрожжи).Этого слишком мало для рукописи, описывающей автоматическое изготовление ламелей. Должна быть включена мозаика из множества ламелей, выполненных по крайней мере в течение одного сеанса (в идеале и изображения SEM, и TEM), чтобы опытный пользователь мог оценить качество изготовленных ламелей.

Авторы должны убедиться, что необработанные данные (а именно ряд наклона) хранятся в EMPIAR. Томограммы и средние значения субтомограмм необходимо подавать в EMDB.

2) Авторы заявляют, что все ламели были визуализированы с помощью крио-ЭТ.Были ли сломаны ламели? Были ли на них занавеси или загрязнения? Следует обсудить статистику того, что часто ограничивает производительность производства ламелей.

3) Жалко, что эксперимент в сеансе C не увенчался успехом из-за того, что образцы на время оставались внутри микроскопа. Это ценная информация, и я рад, что авторы включили ее. Однако, так как это был единственный автоматизированный эксперимент, который включал полировку не на бактерии, с которыми лаборатория хорошо знакома (и поскольку технически это должно занять день в двойном луче и день в ТЕА), этот эксперимент следует повторить.

4) Если существуют четкие опубликованные протоколы осаждения вольфрама, авторы должны процитировать их, в противном случае требуется немного более подробное объяснение как для пользователей с одним и тем же инструментом, так и для других, пытающихся адаптировать процесс к доступным им инструментам.

5) При необходимости, можно ли отдельно отрегулировать каждую пластину по глубине? Некоторые образцы сильно различаются, и выбранные параметры могут сильно различаться. Это также касается высоты начальных ящиков. Авторы всегда используют глубину фрезерования 10 мкм.Было ли это значение верхней границей ожидаемой глубины их образцов? Приведет ли меньшее значение к тому, что ламели не прорвутся, не повредятся занавески и т. Д.? Другими словами, как пользователи должны выбирать это значение?

6) Во многих цитируемых авторами статьях, использующих крио-FIB-ET, ламели намного шире. Хотя автоматизация будет очень полезна и является очень необходимым этапом рабочего процесса, нынешние пользователи могут понять, что это на порядок увеличит пропускную способность.2. Напротив, показанные здесь ламели (рис. 2) имеют площадь около половины. Точно так же общий объем, измельченный с исходными паттернами, намного больше в клетках млекопитающих. Клетки млекопитающих имеют объем не менее нескольких тысяч кубических микрон, ср. объем одной дрожжевой клетки 50-100 мкм3. Таким образом, ламелла, содержащая 3–4 дрожжевых клетки, как показано в этой рукописи, на порядок меньше по объему, чем клетка млекопитающего. Таким образом, чтобы иметь возможность сравнивать с другими работами и скорректировать ожидания читателя, авторы должны указать, что цифры, которые они цитируют (даже в их предыдущей ручной работе) до 16 ламелей за 10 часов, относятся к большим одиночным работам. бактерии или для очень маленьких наборов дрожжевых клеток.Хотя их отчеты точны, было бы лучше (и не менее впечатляюще) сравнить любые достижения во времени с их предыдущей работой.

https://doi.org/10.7554/eLife.52286.sa1

Химическое измельчение | techmetinc

Фрезерование поверхности

Химическое фрезерование — это процесс удаления поверхностного материала с помощью химического растворения. Tech Met может химически фрезеровать элементы, определять размеры деталей, уменьшать вес и подготавливать поверхности, удаляя нежелательные поверхностные состояния.

Процесс удаления может быть глобальным удалением на всех поверхностях компонента или выполняться выборочно с использованием методов маскирования для создания участков удаления или шаблонов в соответствии с требованиями приложения.

Точное удаление достигается за счет непрерывного мониторинга и активного управления процессом, включая тщательный контроль химического состава, специально разработанное перемешивание деталей и обширные знания процесса.

Благодаря постоянному мониторингу, обширным знаниям о процессах и активному контролю химических, термических, механических и временных параметров.

Химическое фрезерование сложных поверхностей для достижения определенных размеров, снижения веса и повышения производительности

Избирательное химическое измельчение

Для достижения избирательного измельчения Tech Met обеспечивает маскирование с использованием окунания в ванне и безвоздушного распыления, включая методы нанесения с помощью роботов в определенных случаях для обеспечения консистенции и контроля.

Разметка выполняется с использованием шаблонов, предоставленных заказчиком, или шаблонов, разработанных собственными силами.В некоторых случаях лазерная разметка используется для точного определения местоположения желаемых карманов.

Глубина извлечения и расположение отдельных карманов спроектированы и сертифицированы по качеству в соответствии со всеми чертежами.

Детали точно замаскированы, чтобы гарантировать химическое фрезерование только определенных участков детали

Конусное фрезерование

Химическое фрезерование для получения постепенно уменьшающейся толщины листовых, стержневых и трубных компонентов, изготовленных из любых сплавов, которые можно фрезеровать.Конусное фрезерование можно использовать для ремонта разрушенных обсадных труб, футеровок или насосно-компрессорных труб, предназначенных для очистки без разрезания или повреждения поверхностей. Химические конические фрезы доступны в различных размерах и конфигурациях.

Коническое фрезерование выполняется путем опускания и подъема заготовки в растворе для фрезерования и выхода из нее во время травления. Скорость движения согласовывается с требованиями детали и контролируется с помощью автоматизированных систем. Хотя обычно выполняется для создания линейного сужения, изменение скорости погружения и извлечения в зависимости от кривизны заготовки позволяет также сужать изогнутые элементы.

Коническое или контурное фрезерование может облегчить клиенту удаление профилей длиной до 24 футов

Фрезерование декоративного рисунка

Tech Met может использовать различные методы для создания гравированных рисунков или печатных художественных эффектов на больших плоских панелях для архитектурных приложений. Методы включают растрирование рисунка или лазерное нанесение маскирующих средств для получения желаемого рисунка.

Использование химического фрезерования для создания геометрии поверхности и текстур для архитектурных приложений

Химическое травление 3D фото

Плоские, а также 3D изогнутые поверхности можно точно травить с точностью до 0.00025 «. Посредством химического фрезерования мы точно травим узоры на широком спектре материалов. Фотохимическое травление позволяет получать очень сложные детали с очень мелкими деталями и повторяемыми размерами.

Деталь детали до и после фотохимического травления на изогнутой 3D поверхности

Универсальный фрезерный станок, मिलिंग मशीन्स в Виджаянагарской колонии, Хайдарабад, Alpa Projects And Engineers

О компании

Юридический статус фирмы Партнерство Фирма

Характер поставщика бизнес-услуг

Количество сотрудников от 11 до 25 человек

Годовой оборот R.50 лакх — 1 крор

IndiaMART Участник с сентября 2010 г.

GST36AAQFA5587J1ZS

Мы — ведущие дилеры систем кондиционирования и охлаждения. Мы предоставляем нашим клиентам широкий спектр холодильных систем, от чиллеров с воздушным охлаждением и чиллеров с водяным охлаждением до фанкойлов и систем отопления, вентиляции и кондиционирования воздуха.

Все продукты для кондиционирования воздуха, которые мы предоставляем, имеют высшее качество.Все продукты в ALPA проходят испытания во многих жестких условиях для проверки их функциональности, и мы с гордостью можем сказать, что наши продукты соответствуют всем нормам стандартов качества.

Вся продукция, с которой мы имеем дело, сертифицирована по ISO и производится с использованием лучшего сырья, которое является лучшим в отрасли. Мы не идем на компромисс с качеством предлагаемой нами продукции, мы также заботимся о том, чтобы вся продукция для охлаждения и кондиционирования воздуха соответствовала качеству и международным стандартам.

Принимая во внимание требования рынка и решения клиентов, мы объединили наши руки для поставки и установки всех типов машин OEM, GPM, CNC, систем отопления, вентиляции и кондиционирования, вентиляции и чистых помещений и т. Д.