Как сделать гипс прочным — ОчУмелка — сделай сам

Гипс — отличный природный материал для изготовления разных интересных штук, но, к сожалению, изделия из него не всегда получаются достаточно прочными (даже из качественного гипса).

В интернете можно найти множество способов укрепления гипса, но не все они понятны и не все подойдут для домашних условий.

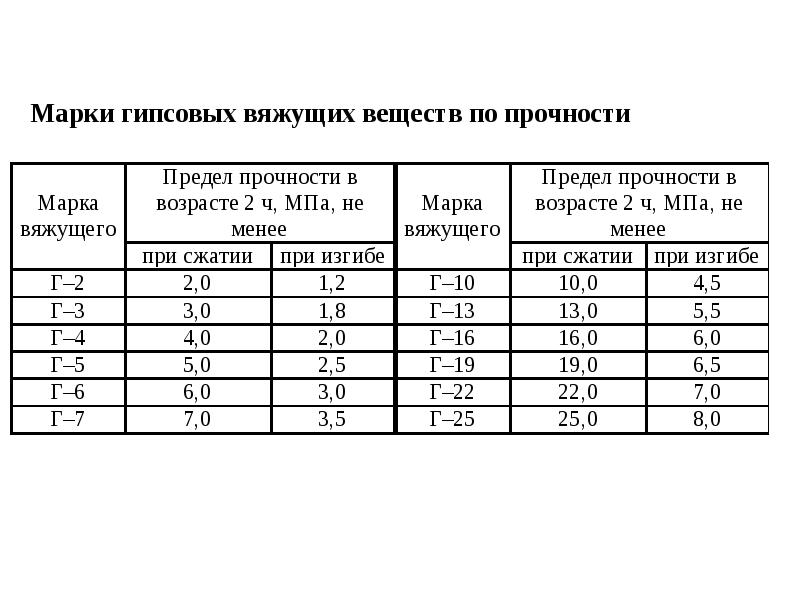

Гипс бывает разных марок от Г-2 до Г-25 — чем выше цифра — тем выше прочность готового изделия. В продаже не всегда можно найти хороший гипс, но по возможности, нужно использовать максимально

доступной марки.

Так же на прочность гипса влияет и количество добавляемой в раствор воды: чем больше воды — тем меньше прочность, но при этом увеличивается время схватывания, что немаловажно при работе с гипсом.

Стандартной прочности гипса не всегда достаточно для некоторых видов работ, в таких случаях можно попробовать увеличить прочность гипса разными добавками.

Способы, которыми пользуемся сами и которые действительно помогают сделать гипс прочнее:

- Добавление клея ПВА. На наш взгляд, это самый простой и доступный способ повысить прочность гипса в домашних условиях. Клей нужно добавить в воду и размешать, затем засыпать гипс. Мы обычно используем следующие пропорции: на 1кг гипса — 0,5л воды и 50 грамм клея ПВА. Раствор из-за клея становится более густым,

но изделия получаются заметно прочнее. - Добавление армирующих волокон (фибра полипропиленовая). Фибру обычно используют для армирования бетонных конструкций, но ее также можно применять и для гипса.

Полипропиленовые волокна значительно повышают устойчивость гипса к перепадам температуры

и предотвращают появление трещин в изделии. Одного килограмма полипропиленовой фибры может хватить на 500-1000кг гипса. Добавлять ее нужно в воду перед

замешиванием раствора, приблизительно 1-2 грамма на килограмм гипсового порошка. Изделия с добавлением фибры не так быстро и сильно трескаются под воздействием мороза и высоких температур.

В использовании армирующих волокон есть небольшой минус — местами волокна могут быть видны на лицевой стороне при заливке готового изделия в форму (не всегда и совсем немного, обычно не критично) и

заметно видны и даже могут торчать со стороны заливки и при лепке. В Беларуси купить полипропиленовую фибру в небольших количествах можно купить с доставкой в любой населенный пункт (продавцов несложно найти в поисковиках). - Готовые изделия можно укрепить покрыв акриловой грунтовкой. Если поделку даже из гипса марки Г-16 без особого труда можно поцарапать ногтем, то после

покрытия грунтовкой сделать это без посторонних предметов намного сложнее.

Описанные выше способы можно совместить для максимального эффекта.

Существуют еще различные пластификаторы, изменяющие свойства гипса, в том числе и прочность, но они больше подходят для масштабного производства гипсовых изделий.

Полезно знать, Поделки из гипса

Прочный гипс и крепкий как камень.

Как делать 3D панели и декоративный камень.

Как делать 3D панели и декоративный камень.

Как сделать крепкий и прочный гипс. В данной статье я опишу тонкости производства изделий из гипса методом литья . Я не буду расписывать рецептуры, они есть у производителей пластификатора и оптимизированы, я только приведу несколько примеров рецептур Но принцип един.

Неважно что Вы производите… 3D панели, декоративный камень, статуи. Все решает вода и пластификатор для гипса. Принцип работы по литью гипса един во всех случаях. Правильный подбор компонентов — вот все, что необходимо, что бы сделать прочный гипс.

В интернете много разных доморощенных способов по укреплению гипса, но к сожалению они не работают или работают не так как хочется.

Я составил рейтинг неправильных советов – как сделать гипс крепким.

- Вымочить в купоросе. В принципе вымачивание в купоросе дает небольшой прирост прочности (очень маленький), но это очень долго, да и дышать парами раствора очень вредно, а если вам необходимо делать декоративный камень по 10-15 м.

кв. в день???

кв. в день??? - Размешать 1:1 с ПВА. Да это сделает гипс очень прочным. Но… Застывать в форме изделие будет очень долго, зависит от толщины, и второй момент – ПВА с гипсом дает сильную усадку. Время застывания в форме гипса с ПВА при пропорции 1:1 или даже 1:0.5 более 3 часов. Если использовать меньше ПВА, то прочности не будет

- Добавить жидкое стекло – это совершенно не работающий способ, а если налить много жидкого стекла, то наоборот, гипс станет еще мягче. Есть и другой побочный эффект. Так называемое «пыление». Изделие с добавлением жидкого стекла постоянно будет оставлять пыльные следы. Это выделяется жидкое стекло.

Основное решение уже давно придумано – это использование пластификаторов для гипса, действие которых направлено на повышение прочности гипса за счет повышения его плотности.

Скажу сразу – все профи работают только на пластификаторе для гипса.

Новая статья: Как сделать акриловый гипс своими руками

Новая статья: Как сделать гипс Г16 из алебастра или дешевого гипса

Делать прочный гипс — это просто

Забудьте все чудо способы и магические советы. Все очень просто. Есть основная связка для изготовления прочного или сверхпрочного гипса — Гипс + пластификатор для гипса + вода

Все очень просто. Есть основная связка для изготовления прочного или сверхпрочного гипса — Гипс + пластификатор для гипса + вода

Что дает пластификатор для гипса!

- Огромное увеличение прочности гипса. Современные пластификаторы позволяют достигать небывалой прочности гипса, я доходил до уровня М300 (Г30 из простого алебастра).

- Изделие можно доставать из формы через 14-17 минут.

- Снижение времени сушки в несколько раз

- Уменьшение образования пузырьков

- Повышение влагостойкости

Таблица затрат пластификатора на 1 кг. гипса

| Объем воды гр. | Расход пластификатора Фрипласт Профи на 1 кг. гипса | Затраты на 1 кг гипса | Результат |

| 500 | 0,3% — 3-5гр. | 60-70 копеек | Прочное изделие |

| 450 | 0,4% — 4-6гр. | 1 руб | Очень прочное изделие |

| 400 | 0,5% — 5-7гр. | 1,2 руб | Высокопрочное изделие |

| 360 | 0,8% — 8-11гр. | 2 руб | Сверхпрочное изделие |

Экспресс-рецепт «Гипс как камень из алебастра» — прочность колоссальная, затраты минимальны!

- Дешевый гипс, алебастр — 1 кг

- Вода — 400 гр

- Пластификатор Фрипласт ПРОФИ — 7-9 гр. (всего 0,7-0,9%)

- вынимать из формы через 13-15 минут

- время окончательной сушки уменьшается в 2-4 раза

Экспресс-рецепт «Прочный гипс» из алебастра — изделия достаточной прочности, дешевые по затратам

- Дешевый гипс, алебастр — 1 кг

- Вода — 500 гр

- Пластификатор Фрипласт Профи — 3-5 гр (всего 0,3-0,5%)

- вынимать из формы через 13-15 минут

- время окончательной сушки уменьшается в 2-3 раза

Привожу самый простой, и примитивный механизм как определить нужны добавки или нет.

Есть ли необходимость добавлять пластификатор.

Для 3D панелей

Возьмите 1 кг. гипса или алебастра и размешайте его с 500 гр. воды. Если смесь получилась жидкая, хорошо льется, значит, вам повезло, вы можете использовать чистый гипс без добавления пластификатора.

Если смесь превратилась в комок или как очень густая сметана – Вам необходим пластификатор.Для декоративного камня

Также как и для 3D панелей, только опыт проводится на 400-450 гр.воды/на 1 кг. гипса.P/S

Исходя из практики, скорей всего Вам понадобиться пластификатор так как дешевые марки гипса и алебастра без пластификатора имеют очень низкую прочность.

Вода решает все!

Каждый мастер через какое-то время понимает, что все решает вода. Действует основной принцип “Чем меньше воды — тем выше прочность изделия”.

Но к сожалению практически все на начальных этапах данную информацию пропускают и потом удивляются, почему у них ничего не работает или работает не так как обещано.

Уменьшение времени окончательной сушки

Второй эффект пластификатора Фрипласт, помимо сильного увеличения прочности – это уменьшение времени окончательной сушки. От этого зависит, когда вы отдадите заказ клиенту. Чем быстрей гипс высохнет – тем быстрей вы сдадите заказ клиенту.

Напоследок — испытание пластификатора «Фрипласт»

Очень интересно. Производство 3D панелей — опасный и выгодный бизнес

Как сделать гипс прочнее и увеличить прочность гипса?

Гипсовое вяжущее является одним из самых древних строительных материалов. Строительный гипс обладает свойствами, которые выгодно его отличают. Такие как, быстрое твердение, лёгкость и приятный цвет. Имеет хорошие тепло- и звукоизоляционные свойства. А главное, гипс является дешевым материалом.

Такие как, быстрое твердение, лёгкость и приятный цвет. Имеет хорошие тепло- и звукоизоляционные свойства. А главное, гипс является дешевым материалом.

Но есть один существенный недостаток, который «сводит на нет» все его замечательные качества. Низкая прочность!

Человечество уже несколько столетий пытается решить эту проблему. На сегодняшний день существует множество способов повышения прочности гипса. Но все они малоэффективны, т.к. прирост обеспечивается очень незначительно. Вот лишь некоторые их них:

- сокращение воды для затворения, путем введения добавок-пластификаторов;

- введение в состав извести или различных солей;

- ведение клея ПВА, жидкого стекла и других связующих.

Существует хороший способ повышения прочности гипсового вяжущего, путем смешивания его с цементом и с пуццолановыми добавками (ГЦПВ). Но этот способ является «опасным», т.к. может привести к полному разрушению такого бетона. Всё дело в том, что совмещение гипса и цемента недопустимо, из-за возможного образования в такой системе «цементной бациллы» (этрингита), которая разрушает сформировавшуюся структуру. И даже, нейтрализация «бациллы» при помощи пуццолановых добавок, не может гарантировать стопроцентной «безопасности».

И даже, нейтрализация «бациллы» при помощи пуццолановых добавок, не может гарантировать стопроцентной «безопасности».

Вопрос, «как сделать гипс прочнее», оставался нерешенным до сегодняшнего дня, пока им не озадачилась небольшая фирма из Челябинска.

Специалисты ООО «Эмульсия» провели научно-исследовательскую работу, в результате которой появилась добавка, которая повышает прочность гипса почти в 10 раз. Добавку назвали «Преобразователь гипса СВВ-500».

В начале 2016 года, фирма запустила собственное производство этой добавки и на сегодняшний день ведет активную работу по её внедрению.

«Преобразователь гипса СВВ-500» представляет собой сухую смесь (компаунд) из тщательно сбалансированного комплекса различных компонентов. Высокая прочность достигается не только из-за сокращения воды для затворения, но, в основном, за счет главного компонента добавки – активатора твердения гипса. Благодаря этому активатору, гипс приобретает прочность сравнимую с прочностью цементного бетона.

Ранее считалось, что гипс не может быть прочным как цемент. Теперь все по-другому! Невероятно, но факт! В этом легко убедиться. Нужно всего лишь взять и попробовать.

Заказать добавку можно прямо на сайте организации: www.angidrit.ru или по телефонам: +7 (950) 724-84-36; (351)798-26-73.

Применять ее очень просто. Нужно лишь смешать с гипсом в нужных пропорциях и затворить водой.

На сегодняшний день добавка «СВВ-500» является самым эффективным средством повышения прочности гипсового вяжущего. Она не только увеличивает прочность, но и полностью преобразует гипс. Заметно проявляются и другие, положительные его качества. Такие как:

- небольшое замедление сроков начала схватывания, что делает гипс удобным в работе;

- самоудаление пор водогипсового раствора;

- пластифицирование.

Таким образом, важнейший вопрос, «как сделать гипс прочным», сегодня, перестает быть актуальным благодаря «Преобразователю гипса СВВ-500».

18. 07.2016, 27297 просмотров.

07.2016, 27297 просмотров.

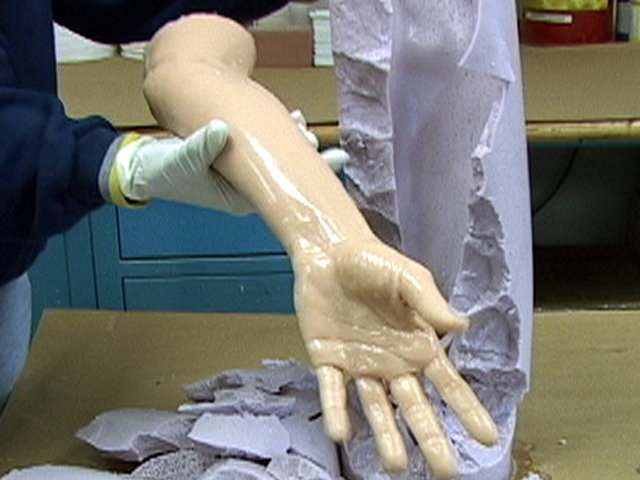

Работа с гипсом, создание гипсовых отливок высокой прочности.

Я довольно часто пользуюсь гипсом для создания основы для масок, чтобы в дальнейшем работать с термопластиком . В данный момент сделала много отливок масок для мастер-класса и для работ учеников.

Сейчас существует большое количество марок, но самые лучшие из них это профессиональные материалы, рассчитанные для отливки гипсовой лепнины, скульптуры и т.д. Алебастр совсем не подходит для этого, он долго застывает, крупного помола и очень непрочный.

Лучше использовать архитектурный гипс, он бывает в разных упаковкам, но я вам советую закупать гипс на базах, тк в магазинах 1 кг гипса стоит 100-150 р, на базе мешок гипса -500-700, и там есть доставка, по себестоимости за кг вы можете посчитать сами.

Гипс скульптурный Г-16 относится к гипсовым вяжущим «высоких» марок, называется также гипс высокопрочный или гипс архитектурный.

Продукт обладает показателем прочности на сжатие равным 160 кг/см2. Быстротвердеющий- время затвердевания от 2 до 15 минут. Степень помола тонкая (показатель остатка на сите с отверстиями 0,2 мм – 2%)

Скульптор — смесь для 3D литья

Область применения

Изготовление элементов декора повышенной сложности, гипсовых 3D-панелей и скульптур.

Преимущества:

Точное воспроизведение поверхности формы без образования раковин и наколов, высокая механическая прочность готовых изделий, оптимальные сроки технологического процесса.

Основа изготовления

Состав: высокопрочный гипс, наполнители, цемент, модифицирующие добавки.

Применение

Рекомендации в работе: затворите материал по принципу «смесь в воду», перемешайте строительным миксером или дрелью с насадкой не менее 2 минут до получения однородной массы, залейте получившуюся смесь в форму, предварительно смоченную водой.

Купить в Спб можно здесь http://www.petrostm.ru/

Как развести гипс, сколько он застывает – работа в домашних условиях

Гипс применяется очень широко – и в строительстве, и в искусстве. Независимо от направления работ, часто бывает так, что основное преимущество гипса – быстрая скорость застывания – становится сущим кошмаром. Одно дело, если работы с гипсом – малы по объему. Но когда понадобится отделать стеновые штробы, разведенный для этого гипс застынет уже через 5 см сделанных работ. Есть гипсовые смеси, которые оснащены полимерными присадками – такие смеси, безусловно, не застывают с подобной скоростью. Но иногда привычнее и дешевле использовать гипс. Остается только понять, как заставить его не застывать так быстро.

Топ-5 способов не позволить гипсу быстро застыть

Гипс, используемый в строительных и отделочных работах, называется еще алебастром. Всего есть 3 основных типа помола гипса, которые и влияют на время его застывания.

Самый тонкий помол гипса в растворе застынет уже через 2 минуты, а самый грубый – через 20. Но и этого времени недостаточно, чтобы выполнить большой объем работ.

Поэтому используют некоторые хитрости – добавляют в раствор обычные компоненты, которые можно найти в любом доме:

- Клей ПВА. Этот компонент можно добавить в пропорции 1 к 4, по отношению к воде в растворе.

- Молоко повышенной жирности. Нельзя применять молоко, показатель жирности которого ниже 3,2%. Для разведения смеси нужно добавить объем молока, составляющий 10-20% от объема воды. Если увеличить количество молока – можно еще увеличить и время застывания раствора.

- Обойный клей. В этом случае клей будет основой для раствора, вместо воды. Растворяя алебастр в обойном клее, время застывания можно «растянуть» еще на 20 минут.

- Столовый уксус. Благодаря уксусу затвердевание смеси можно увеличить на 50 минут. Достаточно добавить в раствор уксус в соотношении 2 ст. ложки на пол-литра воды.

- Хозяйственное или жидкое мыло. Эта добавка увеличит время «жизни» раствора тоже всего на 20-30 минут, но зато она – доступна и бывает под рукой. Хозяйственное мыло растворяется из расчетов 100гр на 1 литр воды, а жидкое должно составлять 20% от объема воды.

Помимо перечисленных «подручных» средств, есть вполне профессиональные, готовые присадки, которые напрямую предназначаются для замедления застывания гипсового раствора. Они называются пластификаторами или замедлителями.

Для приготовления качественного раствора нужно использовать только чистую посуду, чистые инструменты. Добавляется в ёмкость сначала вода, а уже в нее насыпается гипс.

( 4 оценки, среднее 3.5 из 5 )

Источник: https://sense-life.com/poleznye-sovety/5-ulovok-pri-rabotax-s-gipsom-chtoby-ne-zastyval-slishkom-bystro/

Как развести гипс для поделок инструкция. Сколько сохнет гипс

Рукоделие — это не только способ интересно и с пользой провести время, но и возможность духовного отдыха, который так необходим людям в современном мире.

Одним из интересных видов рукоделия является создание скульптур и поделок, которые можно использовать в виде декоративных элементов интерьера, в качестве оригинальных подарков и даже игрушек для детей. Решив заняться этим видом рукоделия, следует определиться какой материал использовать для изготовления такого рода изделий.

Прекрасным решением станет использование гипса, работать с которым достаточно просто, а создаваемые из него скульптуры и поделки получаются не только красивыми, но и прочными. О том, как работать с гипсом и пойдет дальше речь.

Поделки из гипса. Как развести гипс. Фото

Как разводить гипс для поделок?

Часто, желающие заняться подобным хобби, не знают, как развести гипс для поделок и пропорции, которые нужно соблюдать. Рассмотрим несколько советов о том, как сделать гипс.

Как развести гипс — пропорции

1. Наиболее легкий метод – это элементарно развести гипс с водой в пропорции 7 : 10. Такой раствор позволит создать поделки, легко поддающиеся обработке. Но, подобные изделия получатся недостаточно крепкими и будут легко ломаться. Потому, для обеспечения большей прочности, в полученный раствор следует внести 2 ложки клея ПВА.

Такой раствор позволит создать поделки, легко поддающиеся обработке. Но, подобные изделия получатся недостаточно крепкими и будут легко ломаться. Потому, для обеспечения большей прочности, в полученный раствор следует внести 2 ложки клея ПВА.

Совет: при приготовлении раствора следует гипс добавлять в воду, а не наоборот. Такая последовательность исключает появление, а, следовательно, и вдыхание, гипсовой пыли.

2. Второй метод создания гипсового раствора сложнее, но дает возможность произвести более крепкие изделия, которые не потеряют свой первоначальный облик в течение долгого времени. При использовании этого метода, гипс разводят с водой и гашеной известью в пропорциях 6 : 10 : 1 соответственно.

Как развести гипс и потом из него красивые поделки. Фото

Как сделать раствор из гипса для разноцветных поделок?

Для того чтобы придать жидкому гипсу цвет потребуются:

- гипс;

- вода;

- гуашь;

- банка;

- емкость для замешивания раствора;

- прибор для перемешивания (лопатка, ложка, палка и т.

п.).

п.).

- Как развести разноцветный гипс. Фото

- Разберем создание цветного гипсового раствора по шагам:

1. В банке растворяют гуашь с тем количеством воды, которое необходимо для разведения гипса.

Совет: чтобы гуашь полностью растворилась, банку можно закрыть крышкой и потрясти.

2. Далее, полученную окрашенную воду выливают в емкость для приготовления раствора, туда же постепенно всыпают гипс.

Совет: гипс нужно всыпать в воду тонкой струей, беспрерывно помешивая, тогда консистенция раствора будет максимально однородной.

3. Раствор размешивают, пока не получится однородная смесь без комочков. Густота гипсового раствора должна быть, как у жидкой сметаны.

Совет: перемешивать раствор нужно как можно тщательнее, чтобы в нем не осталось пузырьков воздуха, иначе после высыхания в изделии будут дырки.

Сколько сохнет гипс?

Схватывание и затвердевание гипса происходит уже по истечении четырех минут после изготовления раствора. А полное затвердевание происходит спустя полчаса. Поэтому готовый раствор гипса необходимо использовать сразу после замешивания. Для того чтобы схватывание происходило не так быстро в гипсовый раствор можно добавить животный водорастворимый клей.

А полное затвердевание происходит спустя полчаса. Поэтому готовый раствор гипса необходимо использовать сразу после замешивания. Для того чтобы схватывание происходило не так быстро в гипсовый раствор можно добавить животный водорастворимый клей.

Сколько сохнет алебастр?

Алебастр – аналог гипса, представляющий из себя сероватый порошок с мелкодисперсной структурой. Его получают путем тепловой обработки двуводного гипса. Внешне гипс и алебастр практически неразличимы.

Но технические характеристики этих материалов имеют следующие отличия друг от друга:

- схватывание алебастрового раствора происходит мгновенно после замешивания, поэтому его использование возможно только при внесении в раствор особых добавок, задерживающих его высыхание;

- алебастр – более твердый материал, нежели гипс. Это можно понять даже на ощупь, потрогав изделия из этих материалов;

- использование гипса более безопасно для здоровья, чем использование алебастра.

Сколько же времени сохнет алебастр? Ответить на этот вопрос можно, зная технические характеристики сухой смеси алебастра.

Схватывание замешанного алебастрового раствора начинается спустя 6 минут со времени его приготовления. Окончательно же раствор схватывается спустя полчаса. Спустя пару часов после разведения, высохший алебастр может выдержать нагрузку 5 Мегапаскалей.

Полное же высыхание алебастра происходит на протяжении 1 — 2 суток.

Итак, теперь вы знаете, как развести гипс, каким образом сделать его цветным, сколько времени потребуется на его полное высыхание и другие аспекты работы с этим материалом. Далее дело за вами. Проявите себя творчески и не ограничивайте свою фантазию, тогда вы сможете создать множество интересных и эксклюзивных поделок из гипса, которые великолепно украсят ваш дом или сад!

Источник: https://postroiv.ru/2016/01/kak-razvesti-gips-dlya-podelok-poshagovaya-instrukciya/

Секреты работы с гипсом

|

|

Источник: https://gips-golova. livejournal.com/3577.html

livejournal.com/3577.html

Правильно разводим гипс: пропорции и важные моменты

Гипс с полным правом можно назвать самым активно используемым отделочным материалом.

Вероятность того, что среди покупаемого вами для проведения ремонта перечня товаров будут и несколько мешков с этим компонентом, максимально высока.

Правильно разведенный и нанесенный гипс позволяет добиться исключительно качественного результата. И о том, как именно необходимо приготавливать гипсовое тесто, мы и поговорим в этой статье.

Правильное соотношение гипса и воды – залог успеха

Если мы хотим получить высокопрочный гипсовый раствор, то лучше всего использовать соотношение две части порошка на одну часть воды. Впрочем, в подавляющем большинстве случаев гипсовое тесто требуется более мягким.

И для того, чтобы получить средний гипсовый раствор, на полтора килограмма порошка потребуется литр воды. Зачастую для работы требуется что-то пожиже, и в этом случае килограмм гипса на литр воды станет оптимальным вариантом.

Кстати, когда готовят медицинский гипс, то воды и порошка берут примерно в равных количествах.

В каких пропорциях разбавить гипс для заливки форм

Гипс часто используют для создания различных поделок. И в этом случае его, как правило, заливают в формы, где раствор застывает и принимает необходимые очертания.

Говоря о консистенции раствора для подобной заливки, можно назвать пропорции гипса и воды 7:10. Раствор такой консистенции достаточно жидки и отлично проникает во все пространства формы, что нам и нужно.

Но при этом готовое изделие может получиться слишком ломким, так что в получившийся раствор перед заливкой лучше всего добавить пару ложек клея ПВА.

Если речь идет о гипсе для топиария, то консистенция раствора должна быть похожей на густую сметану, так как жидкий раствор будет дольше застывать. К слову, для приготовления такого раствора лучше всего использовать алебастр, так как он застывает особенно быстро.

Некоторые правила разведения гипсового раствора

В начале нам понадобится тара, и лучше всего взять одноразовую. Причина проста – в случае с многоразовым использованием, моя такую тару, мы рискуем забить сливные трубы. Конечно же, тара должна быть чистой. Гипс необходимо высыпать в воду равномерно.

При этом мешать лучше всего шпателем из нержавеющей стали, либо чем-то, сделанным из твердых пород древесины. Что касается воды, то она может быть и водопроводной.

Старайтесь не мешать раствор слишком долго, так как в результате готовое изделие или слой штукатурки могут получиться слабыми.

По поводу перемешивания – важно соблюдать определенную технику. Главное – не допустить образования комков.

Для этого нужно равномерно распределить гипсовый порошок по поверхности воды, после чего подождать несколько минут, пока порошок не пропитается жидкостью.

После этого в течение 2-3 минут следует период интенсивного размешивания. Цель – сделать раствор максимально однородным, а также выпустить из него большинство пузырьков воздуха.

Источник: https://bricknews.ru/article/2244

Алебастр: Что это? Как развести? Где применять?

Алебастр — один из старейших строительных материалов, известный мастерам более 5 тысяч лет. И он до сих пор востребован, несмотря на появление многочисленных сухих строительных смесей и ужесточившиеся требования строительной индустрии. Почему?

- У людей, не связанных со строительством, иногда возникает путаница в терминах: одним кажется, что гипс и алебастр – синонимы, просто каждый называет так, как привык, другим, что алебастр — это самая лучшая и высококачественная разновидность гипса.

- Некоторые даже считают, что алебастр – это камень, из которого ваяют статуи, а в измельченном виде применяют для отделочных работ, поэтому он тверже и белее, чем гипс.

Это действительно «подвид» гипса. Как и строительный гипс, его получают из природного минерала – гипсового камня, оба они – сульфат кальция, только первый – двуводный (CaSO4•2h3O), а алебастр – полуводный (CaSO4•0,5h3O).

Минерал измельчают, а затем обжигают при температуре порядка 180С. Помол у алебастра тоньше, чем у строительного гипса, а потому этот материал обладает меньшей пластичностью, но большей твердостью.

Также его уникальной особенностью являются сроки высыхания – алебастровый раствор схватывается в среднем за 5 минут, то есть намного быстрее, чем другие строительные смеси.

Эти свойства сужают спектр применения алебастра до строительных и отделочных работ, тогда как гипс может применяться во многих отраслях, включая медицину, ювелирное дело, литье, искусство и т.д.

Основные усредненные характеристики алебастра представлены в таблице ниже:

| Прочность на сжатие | 4,0 мпа |

| Прочность на изгиб | 2,0 мпа |

| Марка вяжущего | Г5 – Г6 для строительных смесей, а также для производства гипсокартона, гипсостружечных плит и гвл г13–г25 для производства элементов высокой прочности |

| Водопотребление (в пересчете на 1 кг сухой смеси, по снип) | 0,65-0,70 литра |

| Время схватывания | 5-30 минут от начала до конца |

| Огнестойкость | нагрев до 700° без разрушений |

| Цвет | Белый, жемчужно-серый, желтоватый, светло-зеленый, светло-розовый (цвет зависит от особенностей месторождения и, по данным экспертов, не влияет на прочностные качества готовой поверхности) |

Поскольку одной из главных особенностей смеси является быстрый набор прочности, различают три вида алебастра по скорости твердения:

| Вид | Индекс | Начало схватывания, мин. | Окончание схватывания, мин. |

| Быстротвердеющий | А | 2 | 15 |

| Нормальнотвердеющий | Б | 6 | 30 |

| Медленнотвердеющий | В | 20 | Нет норматива |

Быстро и ровно! Благодаря быстроте схватывания, поверхность можно выровнять буквально за минуты, а спустя час, и то если брать с запасом, она уже готова для дальнейшей обработки.

Раствор алебастра имеет высокую адгезию и отлично ложится практически на любую подготовленную поверхность

В застывшем виде алебастр обладает хорошими прочностными характеристиками. До сего дня сохранились элементы дворцов и храмов, которым уже более 5 тысяч лет, и они в прекрасной сохранности. Высыхая, материал не дает усадки и устойчив к возникновению трещин

Затвердевший алебастр поглощает шумы, поэтому возможно его применение в качестве вспомогательного материала для звукоизоляции. 6 часов воздействия открытого огня — именно столько способен выдержать алебастр без существенных деформаций. Он не горит сам и препятствует распространению пламени.

6 часов воздействия открытого огня — именно столько способен выдержать алебастр без существенных деформаций. Он не горит сам и препятствует распространению пламени.

В составе материала нет химических добавок, он экологичен и без опасений может применяться в спальнях, детских и т. д. Демократичная по сравнению с аналогичными по задачам сухими строительными смесями цена.

Благодаря особенностям материала, диапазон применения алебастра в строительстве широк: он актуален для производства гипсокартона, востребован профессиональными строителями, а также часто применяется частниками для мелких ремонтов.

- Исправление косметических дефектов стен, потолков и поверхностей ГКЛ/ГВЛ. Алебастровую смесь традиционно используют для устранения разнообразных сколов, выщерблин, трещин и т.п.

- Подготовка поверхностей к финишной отделке Алебастровая смесь отлично подходит для шпаклевания стен и перегородок в помещениях с нормальной влажностью, ее применяют для подготовки поверхностей под обои всех типов, а также декоративную штукатурку.

Некоторые строители используют алебастр даже в санузлах, под плитку, но в этом случае необходимо, чтобы материал был полностью скрыт облицовкой и не контактировал с водой. Этот принцип верен и для кухни, т. к. алебастр впитывает влажные пары.

Некоторые строители используют алебастр даже в санузлах, под плитку, но в этом случае необходимо, чтобы материал был полностью скрыт облицовкой и не контактировал с водой. Этот принцип верен и для кухни, т. к. алебастр впитывает влажные пары. - Электромонтажные работы Алебастр – это радость электрика, удобнейший материал, позволяющий быстро зафиксировать кабель в стене без риска, что тот сдвинется во время высыхания смеси. К тому же многие применяют его при монтаже подрозетников, т.к. даже при грубом выдергивании вилки из розетки конструкция, благодаря твердости алебастра, гарантированно останется в стене, чего порой не могут обеспечить более дорогие и современные сухие смеси.

- Оформление интерьеров. При декорировании помещений лепниной часто возникает специфическая проблема: литые гипсовые элементы имеют солидный вес и потому должны накрепко фиксироваться к основанию. Особенно это касается потолков. И алебастр в таком случае — идеальный вариант. Он же придет на помощь для маскировки и заделки небольших изъянов лепнины и незаменим для реставрационных работ.

При работе с алебастром половина успеха зависит от качества подготовки, а именно — от подбора тары и инструментов. Чтобы облегчить процесс, учитывайте следующие принципы.

- Металлической таре сразу нет! Алебастр намертво пристанет к железным стенкам, что означает потери материала, неудобство и испорченную емкость. Пластиковая посуда подходит лучше, но самым комфортным вариантом является все-таки резина: раствор не липнет к пружинистым стенкам, а после окончания работ засохшие остатки легко вытряхиваются, для этого достаточно несколько раз сжать форму и затем перевернуть. Кроме того, при желании в строительных магазинах можно приобрести специальные ведерки для работы с гипсом.

- Таре с остатками раствора сразу нет! Засохший раствор ускоряет твердение новой затворяемой порции.

- Что касается шпателя, то весьма удобны современные инструменты из пластика или резины, смесь на них не налипает. Но вполне подойдет и классический стальной шпатель, лучше новый: по наблюдениям некоторых мастеров, ржавчина ускоряет схватывание и без того бытротвердеющего раствора

Для небольших объемов смеси

Небольшие порции алебастра удобно затворять в капроновых ведерках или компактных резиновых емкостях. Часто строители используют половинки обычных детских мячиков подходящего диаметра. Для размешивания «малых доз» алебастровой смеси оптимален шпатель.

Часто строители используют половинки обычных детских мячиков подходящего диаметра. Для размешивания «малых доз» алебастровой смеси оптимален шпатель.

Для больших объемов

Пластиковое или резиновое ведро выстлать цельным куском целлофана, плотным и без прорех, «хвосты» прищепнуть к краям емкости, чтобы полиэтилен не сдвигался во время размешивания; после использования пленка просто вынимается из ведра и выбрасывается.

Размешивать раствор удобно строительным миксером, а при его отсутствии — дрелью с насадкой.

Тут важно ответить на три вопроса: в какой пропорции затворять, как именно затворять и какие нюансы стоит учитывать при замесе? Собственно, пропорции зависят от целей, для которых раствор планируется применить.

СНиП рекомендует следующие соотношения:

| Количество сухой смеси | Количество воды | |

| Для затворения алебастровой штукатурки и шпатлевочного раствора | 1 кг | 0,65 л. |

| Для монтажного и ремонтного раствора | 1 кг | 0,5 л. |

| Для жидкого шпатлевочного раствора | 1 кг | 1 л. |

Чтобы не загубить материал и получить качественный раствор, строго держитесь технологии.

- Помните, что смесь добавляется в воду, но ни в коем случае не наоборот!

- Порошок нужно сыпать постепенно, как муку в блинное тесто, и тщательно мешать до однородности массы.

- Правильный шпатлевочный раствор имеет консистенцию мусса или йогурта.

- Если раствор начинает твердеть, а вы не успели его израсходовать или сделать то, что планировали, просто выбрасывайте его, не пытаясь «реанимировать», долив воды. С алебастром принцип «умерла так умерла» верен на 200%, схватившийся раствор уже ни к чему не пригоден.

- Нанося раствор, делайте сноску на то, что высыхая, материал немного увеличивается в объеме.

Советы мастеров:

1. Теория и СниПы — это, конечно, хорошо, но на практике, увы, сухая смесь может повести себя по-разному, все зависит от марки и даже партии. Поэтому прежде чем затворять весь нужный объем, проведите тест со 100 граммами материала.

2. Для затворения используйте холодную воду.

3. При замешивании раствора, безусловно, стоит стремиться к однородности. Однако перебарщивать тоже чревато: есть мнение, что слишком долгое и тщательное перемешивание, особенно миксером, нарушает структуру алебастра, в результате чего он теряет прочность.

Начинающие мастера, а также частники без опыта и строительной сноровки, при работе с алебастром часто задаются вопросом — а можно ли немного замедлить твердение раствора.

И такие способы действительно есть. Некоторые из них вполне научны, некоторые относятся к «народным» методам, которые, тем не менее, неплохо показали себя на практике.

Способ 1. Костный клей.

Старое доброе средство, одобренное не одним поколением строителей. При затворении добавляют любой клей на костной основе, будь то слаборазведенный малярный или столярный. Главное — дозировка: 2% от всего веса смеси.

Способ 2. Лимонная кислота

Рецепт таков: на 0,5 стакана алебастра взять 4-5 крупинок лимонной кислоты и бросить при замешивании в холодную воду. Однако мастера отмечают, что, при видимой простоте, способ не универсален, т. к. количество кислоты нужно подбирать под конкретную алебастровую смесь, то есть требуются тесты и эксперименты.

Способ 3. Клей ПВА

Вот тут строители делятся на два лагеря. Одни говорят, что 3% ПВА на массу смеси дают прекрасный результат, то есть продлевают жизнеспособность раствора чуть не в несколько раз и в дальнейшем никак не влияют на его прочность.

Другие им возражают — мол, пленка, которую образует ПВА на поверхности при высыхании, может блокировать испарение воды, так что вероятна перекристаллизация и укрупнение кристаллов гидрата сульфата натрия, а это ведет к ухудшению прочностных характеристик.

Казалось бы, алебастр – простая смесь, без химии, без пластификаторов, бери первый попавшийся пакет любой марки и вперед, ибо испортить материал трудно. Однако нюансы в выборе все же есть.

- Поскольку алебастр чрезвычайно восприимчив к влаге, он должен храниться в сухих помещениях. Так что приобретать смесь целесообразно в магазинах, а не на рынках, где герметичность контейнеров часто оставляет желать лучшего, и уж тем более не на площадках под открытым небом

- Тщательно проверяйте целостность упаковки, т.к. при малейшем ее нарушении есть шанс, что материал частично или целиком утерял свои свойства.

- Какой бы простой ни была алебастровая смесь, выбирать стоит не только по цене, но и по изготовителю: в приоритете крупные производители, поскольку они, благодаря налаженному и отрегулированному производству, готовы обеспечить стабильность качества, в то время как у noname марок качество может сильно «плясать» от партии к партии.

- Отдавайте предпочтение маркам, на упаковках которых указаны пропорции для затворения их смеси, т. к., несмотря на нормативы СНиП, рекомендации могут варьироваться.

Купить алебастр марки «Самарагипс»

Источник: https://samaragips.ru/articles/pro-alebastr/

Ответы@Mail.Ru: Как развести гипс, чтобы от быстро не высыхал?

Сам гипс идет по маркам, например Г-12, цифра обозначает время в минутах работоспособности готовой смеси. Особенности приготовления гипса — гипс засыпают в воду, а не НАОБОРОТ.

В ёмкость с водой насыпайте гипс, чтобы сверху образовалась небольшая сухая горка, выждите минуту и можете тщательно, до исчезновения комков перемешать. Главное правильно организовать работу.

Пока гипс свежий и текучий обрабатывайте места с небольшими перепадами, когда загустеет переходите на большие.

добавляй соли. правда ненамного это задерживает

как начнет густеть добавь воды.

Разводи небольшими порциями. Используешь и снова разведи. Ну и работай быстрее.

Я заместо воды лью клей для обоев, замечательно получается.

Наливаешь в тазик воды — насыпаешь гипс — так чтобы он весь был покрыт водой сверху — на 5мм . главное не мешать всё это дело . .Берешь малыми порциями сбоку немного помешивая. Такой смесью можно работать 20 минут .

Чистый гипс зачем он? Вот вопрос — вопросов, давно уже полно всяких заменителей с гораздо более длинным сроком работы. Теперь про гипс -что-бы он не замерзал быстро, нужно добавить в него клей например ПВА, или надо его без прерывно мешать.

С мукой вперемежку. А емкость лучше резиновую, чтобы не прилипал к стенкам. Можно мячик резиновый разрезать. Первые двое неправы.

Сатаринный способ… .

Заливай гипс мыльным раствором!! ! Если период засыхания нужно ещё увеличить примешивай ротбанд… .

В затворящую воду нужно добавить обычный уксус. Это увеличивает время схватывания, можно неторопясь разглаживать. Этим приемом пользуются скульпторы.

делайте малыми порциями или возьмите старт. шпаклевку. в зависимости от работ.

В плоскую посуду насыпаете гипс горкой и наливаете воду, как впитается вода доливайте. Гипс не мешать, то что брали не смешивать с тем что осталось в емкости. Время увеличиваеться значительно. Чем больше мешаете, тем быстрее застывает. Мыльный раствор может принести в последующем неприятности, а с уксусом не пробовал?!

Нужно добавлять лимонную или винную кислоту. Если лимонную, то приблизительно 0,1…0,2 % по весу гипса. Лимонную кислоту сначала размешать с водой затворения. Это практика с производства сухих строительных смесей.

И насколько разбираюсь в строительных материалах, Г-12 значит не какие-то там минуты, а марку гипса по прочности при сжатии (кгс/см2).

И когда отвечают НИКАК или ВОДОЙ регулировать (как-то это не профессионально) , то вспомните сколько сейчас на рынке сухих строительных смесей гипсовых штукатурок, шпатлевок и т. д. Они же не схватываются так быстро.

надо развести клей кнц или кмц и им разводить гипс любой марки Приличное время будет эластичным Я строитель сама пользовалась

Здравствуйте. Занимаюсь заливкой гипса в силиконовые формы (типа декоративный камень, 3d панели). Так как у нас в городе (П-Камчатский) очень трудно достать гипс типа Г-16 и т. д. у нас есть только Г-3 или Г-5.

И для того, чтобы такой гипс был твердым и медленнее застывал, я купил Стяжка для пола быстротвердеющая (главное, чтобы на гипсовой основе была). В итоге добавляю 30% на весь раствор.

Допустим у меня получилось 3300 гипса, 850 стяжки и воды 3100грамм (воды правда в форме остается около 150 грамм, но я пока только прихожу к идеальным пропорциям). В итоге вся эта смесь начинает схватываться только через 20 минут, через 40 минут уже затвердела.

посмтрите сдесь artpole.ru/catalog/arkh_paneli_gips.html

Здравствуйте! Занимаюсь изготовлением гипсовых изделий, поделюсь опытом: для увеличения жизни гипсового раствора можно добавить клей ПВА, лимонную кислоту, пластификатор для гипса, перемешивать на малых оборотах миксера. Пропорции зависят от марки гипса и могут быть подобраны путем небольших пробных замесов. Марка гипса означает не время застывания раствора, крепость изделия на излом чем выше марка-тем крепче гипс.

Источник: https://touch.otvet.mail.ru/question/33789216

Как развести гипс – пропорции для правильного замеса + Видео

Применение гипса в строительстве и обиходе имеет столь глубокие корни, что его с легкостью можно отнести к древнейшим стройматериалам. Но работать с ним от этого не легче – нужно знать не только, как развести гипс, и какие пропорции использовать, но и множество других тонкостей, связанных с этим материалом!

Строительный гипс – быстро схватывается, долго держится!

В ремонтных работах гипс используется весьма широко: как в составе других растворов в качестве вяжущего компонента, так и «соло». Гипс вы встретите в штукатурных смесях, из гипса сделана современная лепка и скульптуры, а также гипсовая плитка.

Строительный гипс – это белый порошок с сероватым оттенком, который усиливается при добавлении воды. Получают этот материал из гипсового камня, который обжигается в печах при температуре около 150 °С и измельчается до получения однородного порошка.

В зависимости от помола, вы можете встретить гипс тонкого помола, среднего и грубого – для строительных и ремонтных целей подойдет только тонкий помол! Порошок, который применяется в строительстве, делят на три временные группы:

- группа «А» обозначает наивысшую скорость схватывания – от 2 до 15 минут;

- группа «Б» – это материалы, которые схватываются не быстрее 6 минут и не позднее получаса;

- группа «В» – к этой группе относят гипс, который застывает не раньше 20 минут.

На марки гипс делят по его степени сжатия. Например, материал с маркировкой Г-6. Несложно догадаться, что обозначает буква, а вот цифра говорит нам о том, какой предел прочности на сжатие у этого материала, в данном случае – 6 МПа. В качестве напоминания школьной программы, 1 МПа (мегапаскаль) – это давление, которое оказывают 10 кг на квадратный сантиметр.

Для строительных работ используют материал от Г-2 до Г-7, которые относятся к группе Б.

Кстати, алебастр – это обобщенное название, которое охватывает все строительные марки, и в профессиональной терминологии от этого термина уже давно отказались, предпочитая конкретизировать информацию, используя маркировку.

Примечательная черта строительного гипса заключается в его способности расширяться при затвердении, тогда как другие материалы дают усадку. Расширение незначительно – объем увеличивается на 1 %, что вполне вписывается в нужды строителей и ремонтников.

Чем еще хорош гипс, так это достаточно высокой прочностью при низкой плотности 1200-1500 кг/м3. Говоря на понятном языке, этот материал будет в 2 раза легче того же цемента! К тому же, он обладает незначительными теплопроводными характеристиками.

Это все относится к плюсам, но есть и минусы! Самый главный – это слишком быстрая скорость застывания. Поэтому в работе его нельзя долго хранить в таком состоянии, вернее, при всем желании у вас это и не получится, поскольку гипс застынет в емкости.

Не спасет и постоянное перемешивание, более того – делать этого нельзя, поскольку гипс с каждой минутой будет терять свои характеристики.

Именно поэтому гипс замешивают «заводками», так мастера называют небольшие порции смесей.

На использование «заводка» у мастера всего несколько минут, в течение которых он должен не только нанести его на поверхность, но и разровнять.

Если этого не сделать, и материал застынет хотя бы частично, для серьезных работ он уже не пригоден! Такой еще называют «мертвым» гипсом, после засыхания он потрескается и осыплется, испортив вам всю работу.

Поскольку гипсовый порошок обладает низкой гигроскопичностью, его использование рационально только в помещениях с невысокой влажностью.

Если же вы опасаетесь за состояние покрытия, лучше дополнительно после его полного засыхания покрыть его влагозащитным составом.

Поскольку структура материала достаточно пористая, сначала поверхность нужно будет подготовить – нанести соответствующую грунтовку.

Условия хранения – какой у гипса срок годности?

Запасаться гипсом – крайне неудачная идея! Во-первых, этот материал нельзя назвать дефицитным, во-вторых, как бы вы ни старались обеспечить ему должные условия хранения, предательская влага все равно найдет щелочку, через которую проникнет в мешок или иную емкость с гипсом и сольется с ним в крепкий союз. Даже в идеально сухом помещении он со временем потеряет свои качества. Это же касается и производных материалов – если вы собрались ровнять стены гипсокартоном, постарайтесь после покупки материалов не откладывать работы в долгий ящик.

Но даже если вы приобрели мешки с гипсом с тем расчетом, чтобы использовать его в ближайшие дни, внимание на условия хранения порошка нужно обратить особое.

Самое главное и очевидное условие – сухость! Лучше всего ставить мешки с материалом на 30-50 см выше уровня земли, например, на поддоны или на мешки с другим материалом.

Если во время транспортировки в мешках образовались дырки, то их лучше закрыть кусками полиэтилена.

Если же вы сомневаетесь по каким-то причинам в качестве порошка, перед его использованием проведите несложные испытания. Все, что нужно сделать – размешать небольшое количество материала и нанести его на металлическую поверхность. Постарайтесь точно засечь время от момента размешивания до начала затвердевания – эти показатели должны соответствовать заявленной на упаковке марке.

Как разводить гипс строительный – простые расчеты

Какую бы марку вы не выбрали для работ, разводить строительный гипс нужно наоборот – не вода добавляется в порошок, а порошок в воду! Прежде, чем приступить к работе, выберите для создания раствора подходящую емкость, пластиковую или металлическую, главное, чтобы потом от ее внутренних стенок было удобно отскрести остатки материала.

В емкость налейте воды – одну часть на две части порошка. Затем медленно, стараясь распределить порошок по всей водной площади, помешивайте смесь, пока вода полностью не впитается в порошок.

Хотя бы немного полученный раствор должен выстояться – если материал слегка нагрелся и загустел, самое время использовать его! Очень важно помнить – в уже начавший схватываться раствор нельзя добавлять ни один из компонентов по отдельности! Сделав это, вы испортите всю смесь, получив раствор с крайне невысокими вяжущими характеристиками.

Как развести гипс – пропорции разных составов

Недостаток смеси из гипсового порошка и воды – очень высокая скорость застывания.

Стоит мастеру зазеваться, или сделать слишком большой замес, и пиши пропало! Именно поэтому были придуманы способы замедлить скорость затвердевания этого материала без потерь остальных его характеристик.

Способ первый – приготовление гипсоклеевой мастики. Для этого состава на ведро воды разводят 15 г клея. Вместо столярного клея можно использовать и другой, более сложный раствор из извести и мездрового клея.

Сначала вам нужно будет приготовить известково-клеевую смесь. Для этого возьмите 1 кг мездрового клея, замочите его в пяти литрах воды и оставьте на 15 часов – за это время он как следует намокнет и приобретет нужную консистенцию.

В эту массу добавляется 2 кг известкового теста, ее хорошо размешивают и кипятят на медленном огне 5 часов.

В итоге вы получите готовый концентрат, который можно полностью или по частям разбавлять в воде (на всю массу – 20 литров воды) и смешивать с гипсом.

На один литр известково-клеевого раствора, размешанного с водой, нужно добавлять 8 кг гипса.

Рассчитайте также, сколько на эту массу может понадобиться приблизительно воды – как вы уже знаете, лучше добавлять порошок в воду, а не наоборот, поэтому рекомендуется клеевой состав размешать с жидкостью сразу в расчете и на гипс.

Такая мастика начинает схватываться не раньше 20 минут после ее приготовления, что дает достаточно времени для «маневров». Кстати, добавление обычной поваренной соли позволит вам получить обратный эффект, а именно – ускорить затвердевание!

Источник: https://remoskop.ru/razvesti-gips-stroitelnyj-proporcii.html

Повышение водостойкости гипсовых изделий

Применение гипса в производстве строительный материалов и изделий всегда будет оправдано свойством этого материала быстро набирать прочность без тепловой обработки. Главная проблема, стоящая перед еще более широким применением гипса, — его недостаточная водостойкость. При увлажнении гипсовые изделия значительно снижают свою прочностью, поэтому, несмотря на все свои положительные качества, гипсовые материалы почти не применяются в конструкциях, подверженных значительному воздействию влаги.

В последнее время отечественные производители и исследователи разработали несколько способов повышения водостойкости гипсовых материалов.

Один из способов — введении в полуводный гипс портландцемента в количестве 15–30 % (и более) совместно с активными гидравлическими добавками. Получающиеся при этом смешанные трёхкомпонентные (гипс + портландцемент + гидравлическая добавка) вяжущие вещества отличаются быстротой схватывания и начального твердения полуводного гипса, а также способностью к гидравлическому твердению (подобно цементам) во влажной и даже водной среде. Возможность управления процессами взаимодействия гипса и портландцемента при помощи гидравлических добавок доказана проведенными исследованиями. Гидравлические добавки снижают концентрацию гидроксида кальция в водных растворах, что благоприятным образом сказывается на ходе образования гидросульфоалюмината кальция и стойкости изделий на этих вяжущих во времени. Однако не во всех регионах страны имеются сырьевые материалы, пригодные для получения ГЦПВ (гипсоцементно-пуццолановые вяжущие вещества). Таким образом, применение отработанного силикагеля решит не только сырьевую проблему, но и экологическую — путём утилизации многотонных отходов производства.

В ходе экспериментов было изучено влияние различных факторов на свойства образцов на основе ГЦПВ и определено количество CaO в смеси. Ранее исследования, проведённые в МИСИ им. В. В. Куйбышева, показали возможность повышения водостойкости гипсовых вяжущих путём смешивания их с портландцементом и активными гидравлическими добавками. Последние выполняют две основные функции. Первая из них сводится к снижению в водном растворе концентрации гидроксида кальция до таких пределов, когда вследствие увеличения растворимости глинозёма эттрингит начинает возникать преимущественно в водной среде, а не на поверхности цементных частичек, и тогда уже он способствует не разрушению, а упрочнению сложившейся структуры цементного камня. В этом случае положительную роль играют все составляющие гидравлических добавок, способные к взаимодействию с гидратом оксида кальция с образованием малорастворимых веществ. Вторая функция гидравлических добавок заключается в связывании сульфатов и алюминатов кальция в комплексные соединения, менее растворимые по сравнению с исходными веществами.

Таким образом, ГЦПВ характеризуются непрерывным ростом прочности при длительном пребывании во влажных условиях, в то время как прочность изделий из чистого гипса падает и к месячному возрасту уменьшается в 2,5–3,0 раза.

Надлежащей водостойкостью обладают смеси содержащие 50–70 % гипса, 20–25 % цемента и 15–30 % гидравлической добавки. Подобные смешанные вяжущие вещества характеризуются значительной прочностью (через 1–7 сут.) и способностью к гидравлическому твердению при длительных сроках (до 1–2 лет и более).

Применение более активных трепелов или других гидравлических добавок также положительным образом сказывается на свойствах вяжущего. В частности, водостойкость вяжущего, характеризуемая отношением прочности при сжатии водонасыщенных образцов к прочности высушенных (К3), увеличивается с 0,60–0,65 до 0,80 и выше.

Количество гидравлической добавки должно назначаться с таким расчётом, чтобы концентрация окиси кальция в растворе в течение 7 сут. с начала твердения не превышала 0,9 г/л, а в первые 3 сут. — 1 г/л. При меньшей её концентрации свойства ГЦПВ улучшаются. При этом наилучшими показателями будут обладать вяжущие, содержащие низкоалюминатный цемент.

Наиболее характерной добавкой является трепел. Однако исследования показали, что его введение в гипсоцементные композиции не является достаточно эффективным технологическим способом, обеспечивающим оптимальные условия формирования камня. В отличие от трепела белая сажа (аморфный кремнезём) обладает большей реакционной способностью. Так, с уменьшением содержания полуводного гипса в системе не происходит снижение пластической прочности кристаллизационной структуры материала, как это бывает при применении трепела. Наоборот, установлен стремительный рост этой прочности, достигающей максимальных величин при содержании полуводного гипса в количестве 60–70 % от массы дисперсной фазы. При одинаковом содержании полуводного гипса в системе с увеличением количества белой сажи до 10 % пластическая прочность структуры материала возрастает. Максимальная интенсивность роста наблюдается при оптимальном содержании полуводного гипса.

Применительно к трепелу такой закономерности изменения пластической прочности нет. Наоборот, как с уменьшением содержания гипсового вяжущего, так и с увеличением содержания трепела пластическая прочность кристаллизационной структуры снижается.

Введение в гипсоцементные композиции аморфного кремнезёма, несомненно, более эффективно, чем применение активных минеральных добавок наподобие трепела. Для достижения оптимальной структуры камня с максимальной прочностью расход белой сажи должен составлять 10 %, а для необходимой устойчивости этой структуры — 15% от массы портландцемента. Можно предполагать, что добавка силикагеля, представляющего собой аморфный кремнезём, будет оказывать такое же воздействие на гипсоцементно-пуццолановые системы, как и белая сажа.

Также, как показали исследования, в качестве добавки может использоваться силикагель — как отход производства, который используется для очистки газов от нефтепродуктов. Применение силикагеля позволяет увеличить водостойкость материала, вне зависимости от того, используется чистый или обработанный силикагель. По этой технологии можно получить коэффициент водостойкости состава выше 0,8, и тогда материал может быть использованы не только для воздушных, но и для влажных условий, а также при воздействии воды.

При использовании портландцемента для повышения водостойкости гипса рекомендуется введение в гипсоцементные композиции электролитов, способных нейтрализовать гидроксид кальция. Это является эффективным технологическим средством, улучшающим условия формирования искусственного камня. Электролиты позволяют предотвратить включение в кристаллизационный каркас структуры негидратированных частиц портландцемента, снижающих её устойчивость. Карбонаты щелочных металлов, кроме того, интенсифицируют процессы гидратации портландцемента, за счёт чего скорость твердения гипсоцементных композиций значительно возрастает. По количеству они должны соответствовать стехиометрическому отношению к свободному оксиду кальция, имеющемуся в портландцементе.

Также рекомендуется кратковременная пропарка гипсоцементных строительных изделий до их сушки, что обеспечивает существенное улучшение качества выпускаемой продукции: при прочих равных условиях достигается рост прочности более чем на 20 %. Установлено, что оптимальным температурным режимом приготовления и твердения гипсоцементных композиций является 35–40 °C. Положительное воздействие кратковременной пропарки или же применения тёплых смесей при такой температуре обусловлено улучшением условий гидратационного твердения цементной составляющей композиции.

В результате оптимизации условий формирования гипсоцементного камня представляется возможным получить материалы, по физико-механическим свойствам и долговечности сопоставимые со стеновыми материалами на портландцементе. Применение комплексного вяжущего из портландцемента и гипсового вяжущего имеет, без сомнения, большие преимущества. Благодаря быстрому набору прочности отпадает необходимость тепловой обработки изделий, чем сохраняется большое количество тепла идущего на эту операцию. Есть немалая экономическая выгода при замене части цемента гипсом, из-за его сравнительно невысокой стоимости. Также решается экологическая проблема по утилизации отработанного силикагеля.

Изготовление плитки из гипса своими руками дома

Гипсовая плитка своими руками – процесс изготовления в домашних условиях

Для декоративной отделки интерьера квартиры или дома используются разные отделочные материалы. Одним из получивших в последнее время широкое распространение является гипсовая плитка. Ее выгодно отличают высокие эстетические и эксплуатационные характеристики, а также легкость изготовления в домашних условиях, что особенно актуально в случае большого расхода, когда приобретение в нужном объеме будет затратным. Технология производства доступна, поскольку не требует применения дорогостоящего оборудования, а необходимую прочность плитка получает в процессе затвердевания и кристаллизации гипса естественным путем.

Плиточный гипсовый материал востребован при отделке поверхностей помещений с нормальным показателем влажности. Декоративная плитка изготавливается из чистых натуральных производных, в ее составе нет вредных добавок, она устойчива к воздействию огня. А благодаря широкому ассортименту цветового спектра и имитации под другие материалы – кирпич, кафель, натуральный камень, помогает реализовывать любые дизайнерские задачи.

К прочим достоинствам относят:

- малый удельный вес, что позволяет использовать плитку для облицовки стен небольшой толщины, гипсокартонных перегородок;

- хорошее сцепление, благодаря которому ее можно клеить на любую поверхность;

- легкость работы с материалом и подгонки под определенный размер;

- экологическую чистоту, безопасность готовых изделий;

- доступную стоимость.

Гипсовый декор хорошо проявил себя в помещениях, когда требуется нормализовать уровень влажности, но гигроскопичность материала одновременно накладывает определенные ограничения на область его применения. По этой причине не рекомендуется производить отделку поверхностей, расположенных под открытым небом, даже после обработки изделий гидрофобными составами для снижения впитываемости влаги.

Выпускаемая в промышленных масштабах гипсовая плитка имеет следующие характеристики:

- прочность на сжатие 12 Мпа и выше;

- выдерживаемая температура нагревания до +70° C;

- размеры в сантиметрах: ширина 4,7–10, длина 10–50, высота 0,6–2,4.

По износостойкости материала выделяют пять классов, где самый низкий I – предназначен для зон с минимальной нагрузкой, а V – для облицовки помещений, подвергающихся максимальным нагрузкам.

Одно из главных достоинств производства плитки в домашних условиях – это доступная цена изделий, которая объясняется низкой стоимостью исходных материалов, небольшими временными затратами, легким технологическим процессом и отказом от использования тяжелого дорогостоящего оборудования.

Для производства потребуются:

- формы;

- емкость для приготовления раствора;

- исходные материалы – гипс, пластификаторы, красящий пигмент;

- грунтовка, акриловый лак;

- шпатель с кисточками.

Еще одно преимущество изготовления своими руками состоит в том, что хозяин может заранее подобрать необходимый ему формат, оттенок элементов, создав тем самым в собственном доме неповторимый декор.

Приступая к производству гипсовой плитки, следует запастись формами. Для использования в домашних условиях лучше брать силиконовые, которые приобретают в специальных магазинах. Полиуретановые считаются универсальными и имеют высокую стоимость, но сфера их применения намного шире, поскольку они подходят для заливки гипса и бетона. Но если особых требований к качеству матриц нет, то их легко сделать своими руками из любых доступных материалов.

Например, из древесно-стружечной плиты размером 1х0,5 м и отреза резиновой транспортерной ленты длиной не более метра. Лист ДСП укрывают слоем плотного целлофана, для надежности его можно приклеить, а из ленты при помощи остро отточенного сапожного ножа нарезают полоски шириной 1,5 см, двигаясь вдоль приложенной стальной линейки.

На целлофане маркером производят разметку контура прямоугольника, разделяя его внутри продольными линиями так, чтобы расстояние между ними приблизительно равнялось толщине резины и размеру строительного кирпича. Примерно 6,5–7,5 см. По краям прямоугольника и вдоль линий к плите при помощи саморезов крепят нарезанные из ленты полоски, предварительно установив их «на ребро». Форма готова к использованию.

В случае необходимости размеры матрицы и полос подбирают индивидуально, с учетом величины изготавливаемой продукции.

Также при наличии готового образца и опалубки не составит труда подготовить формы из силикона. Каркас можно собрать из любой прочной основы, например картонной коробки. После чего внутреннюю часть — низ и стены, густо смазывают мыльным раствором или жирным техническим вазелином. Уложив на дно подготовленный и также обработанный смазкой образец плитки, заливают опалубку силиконом и оставляют на время, пока он окончательно не затвердеет. Затем форму вынимают и, промыв, высушивают в естественных условиях.

Для отливки декоративного облицовочного материала потребуется приготовить состав из гипса, гашеной извести в пропорции 6:1 и теплой воды, которую добавляют из расчета 0,7 части на каждую долю гипса. Колер подмешивают сразу, но окрасить элементы в нужный цвет можно будет по завершении сушки. Чтобы сделать состав высокого качества, следует точно выдержать рекомендуемые пропорции и в процессе перемешивания получить однородную массу. По своей консистенции смесь должна напоминать жидкую сметану, что позволит ей эффективно заполнить выступы и углубления формы.

Все действия следует проводить максимально оперативно, поскольку готовый раствор начинает быстро подсыхать. Для этих целей лучше воспользоваться строительным миксером, работая им на малых скоростях. Это предотвратит «взбивание» и насыщение его пузырьками воздуха, что, увеличивая гигроскопичность готовых изделий, снижает их прочность. Если состав сильно взболтали, то выгон воздуха осуществляют с помощью вибростола, или осторожно передвигая матрицу в разные стороны, стараясь, чтобы пузырьки вышли в верхний слой, который снимают шпателем.

Добавление цемента допускается, если отделке из плитки нужно придать дополнительную прочность, но в этом случае повышается риск образования плесневого грибка. Тогда вместо одной части гипса в раствор добавляют равное количество цемента.

Перед началом заливки, чтобы готовая гипсовая плитка не прилипала и ее было легче извлечь, формы обязательно очищают от возможных загрязнений, а их поверхности смазывают любым жиросодержащим веществом. Раствор подготавливают в объемах, необходимых для заполнения одной или нескольких матриц, оставшуюся и затвердевшую массу нельзя будет разбавить водой и повторно использовать. Залив формы на всю глубину, сверху их разравнивают шпателем.

После заливки матрицы оставляют на ровной поверхности просохнуть минут на 15–20. За это время материал схватывается и приобретает начальную прочность, что позволяет вынуть изделия, потянув за края силиконовой формы. Но для получения окончательных характеристик им потребуется не менее суток в сухом проветриваемом помещении, при этом на продукцию не должны попадать прямые солнечные лучи.

После извлечения плитки ее необходимо довести до нужного состояния. Работа состоит в обработке поверхности грубой наждачкой, что позволит удалить заусенцы, мелкие выпуклости и вмятины, другие погрешности. Но если плитка имитирует кирпич, камень, то достаточно обработать ее края.

Защиту отделочного материала от влажности осуществляют нанесением на его поверхность акриловой грунтовки и матового лака, который облегчит уход за покрытием, предупредит появление царапин.

Поскольку гипс с готовой плиткой изначально имеют белый цвет, то для придания ей требуемого оттенка, например под камень, используют сухие пигменты или жидкие водорастворимые колеры. Единственное различие между ними состоит в приготовлении – жидкие полностью готовы к применению, а сухие потребуется предварительно развести водой.

Покраску осуществляют одним из возможных способов:

- добавляя в смесь краску еще на стадии замеса, что позволяет получить однородную тонированную массу;

- покрывая матрицу изнутри, выделяя отдельные фрагменты и придавая гипсовой плитке больше натуральности;

- нанеся с помощью распылителя на готовые изделия разведенные в воде пигменты.

В последнем случае покраску элементов можно осуществить перед их монтажом или на завершающем этапе облицовки – поклеив поверхность, но еще не обработав швы. Для получения лучшего эффекта допускается одновременное применение нескольких видов покраски.

В завершение, закончив изготовление плитки, следует почистить формы и убрать рабочее место. Для удаления с поверхности матрицы остатков раствора можно воспользоваться слегка влажной тряпкой (губкой) и, аккуратно протерев все уголки, отправить на хранение в сухое затемненное место. Оставлять ее на солнце или при отрицательных температурах не рекомендуется. Если в углублениях сохранились белые следы, которые трудно удалить, то залив в нее бетон, его оставляют застывать. Бетонный наполнитель впитает в себя все белые остатки, и поверхность формы станет чистой.

Как видно, создать своими руками индивидуальную гипсовую плитку для украшения интерьера дома, подготовив прежде необходимые компоненты и матрицу, будет несложно. Когда нужно произвести декоративный камень высокого качества или другие облицовочные материалы, следует приобретать готовые формы, но в любом случае хозяев дома и гостей порадует полученный результат.

Как сделать декоративную отделочную плитку из гипса своими руками

П орой хочется чего-то такого, чего нет больше нигде. Вот, только у меня и все! Если вы из таких, попробуйте сделать отделку плиткой из обычного гипса своими руками.

Содержание:

1. С чего начать изготовление плитки из гипса.

2. Готовим литьевую массу для плитки.

3. Добавки в гипсовую смесь.

4. Делаем форму для заливки.

5. Смазка формы для гипса.

6. Заливка гипса и рисунок на плитке.

7. Окончательная отделка гипсовой плитки.

8. Возможны варианты изготовления гипсовой плитки.

Техника создания таких шедевров предельно проста: порошок гипса смешиваете с водой, и заливаете в форму. Через несколько минут состав застынет и, вы получите отливку, зеркально повторяющую рельеф, на который был вылит разведенный гипс.

Если предварительно добавить в смесь краситель, материал окажется окрашен, причем во всем объеме. Окрашивание можно получить и неравномерное, имитирующее мраморные разводы.

Конечно, в этой внешне простой технологии есть свои тонкости и нюансы. Вот об этих нюансах и о том, как получить прочные и красивые гипсовые плитки своими руками и пойдет речь.

С чего начать изготовление плитки из гипса

Основа качественного стройматериала — правильно подобранный состав сырья. Без этого вы получите нечто непрочное и тусклое.

Сначала разберемся с основой смеси.

Гипс, как и цемент, выпускают различных марок обозначающихся буквой «Г» и числом от 2 до 25. Число обозначает прочность схватившегося образца гипса в мПа. То есть чем больше число, тем прочнее из него отливка. На строительном рынке чаще всего можно увидеть гипс с обозначениями Г5 или Г6.

Отливка из такого гипса немногим прочнее прочности обычного школьного мелка для рисования. Этого, как правило, хватает для большинства элементов отделки. Прочность можно увеличить некоторыми добавками, об этом мы поговорим немного дальше.

Кроме прочности для изготовления гипсовой декоративной плитки важно знать скорость твердения гипса и его помол. Скорость обозначают буквами А (до 6 минут), Б (6-20 мин.) и В (свыше 20 минут). Крупность римскими цифрами от единицы (самый грубый помол) до тройки.

Если вы прочтете на упаковке что-то вроде «Г-6-БII», это означает что прочность вашей плитки на сжатие будет 60 кг/см 2 , крупность зерна средняя, а схватится гипс минут через 10-15 после того как вы смешали его с водой.

На начальных этапах лучше использовать медленно схватывающийся гипс. Но в дальнейшем это начнет вам мешать. Помол чем меньше, тем тверже изделие, но и качественно замешать смесь сложнее.

Из опыта рекомендуем, освоив основные приемы работы, остановится на гипсе Г-14-АIII. При разумной цене, он удобен в работе, а прочность и твердость изделий из него сопоставима с керамикой.

Второй важной составляющей является вода. В идеале лучше использовать кипяченую. Подойдет и просто из-под крана, но дайте ей отстоятся в открытой посуде хотя бы несколько часов.

Готовим литьевую массу для плитки

Соотношение вода/гипс сильно влияет на качество. Чем больше будет воды, тем жиже и подвижнее смесь. Однако и отливка получится рыхлая, а значит непрочная. Недостаток воды наоборот даст густой состав или даже гипсовое тесто. Густой гипс при заливке оставит раковины, и даже целые непроработанные участки.

Для гладкой отделочной плитки соотношение вода – гипс требуется в пределах 35:65 – 40:60 объемных долей. Смесь должна получиться, как не очень жидкая сметана. Для рельефных фактур пропорции сдвигаем в сторону воды 45:55 соответственно сметаны жидкой.

Рассмотрим наиболее серьезные и распространенные:

- Засыпать нужно гипс в воду, а не наоборот. Сыплем порошок по возможности широкой «струей». Не в одну точку, а стараясь распределить по всей поверхности воды.

- Всыпав порошок, не начинайте сразу перемешивать состав дайте гипсу хотя бы секунд тридцать – минуту напитаться водой.

- Используя электрическую мешалку – миксер, не давайте слишком большие обороты — 500 — 800 об./мин вполне достаточно.

- Мешая, старайтесь не захватывать воздух. Смесь нужно именно перемешивать, а не «взбивать». Пузырьки в толще гипса на изделии порой проявляются раковинами.

Добавки в гипсовую смесь

Гипса Г14 и воды уже достаточно чтобы получить вполне приличную отделочную плитку своими руками. Но результат можно улучшить, если добавить в состав некоторые ингредиенты.

Повысит износостойкость и снизит хрупкость ПВА эмульсия. Ее добавим 7-10% от объема воды, которой будем затворять

гипс. Заранее вливаем эмульсию в воду и перемешиваем до полного растворения.

Повысит твердость готового изделия добавление цемента М500. Добавлять нужно немного, около 5-8 % объема гипса. Цемент добавляем прямо в гипс, и хорошенько перемешиваем в сухом виде. Добавлением обычного цемента дает заметный «грязноватый» оттенок. Если это нежелательно, цемент возьмите белый.

Делаем форму для заливки

В первую очередь для плитки важна, конечно, лицевая сторона. Она формируется основой или дном формы. Не дает гипсу вытекать и обеспечивает требуемые размеры боковая опалубка или бортики формы.

Самая простая форма нужна для гладкой плитки. Для этого в качестве основы используем стекло. Поскольку о производстве в промышленных масштабах речь не идет (по крайней мере пока мы только учимся), устроит оконное, а еще лучше витринное стекло толщиной 4-6 мм.

Большой лист неудобен, лучше сделать несколько форм, каждая на две плитки 25х25 см.

Края стекла аккуратно скругляем алмазным надфилем, чтобы не порезаться. Чтобы стекло не поломалось, сделаем под него основу из толстой фанеры, ОСП либо подобного материала.

Теперь нужно сделать бортики. Их высота должна соответствовать толщине нашей плитки.

Возьмем сосновые бруски 10х15 мм. На одну форму нужно два бруска длиной 60 см, два по 30 и один 25 см.

Бруски покрываем водостойким лаком или олифой. Тонкими шурупами крепим на концах каждого бруска, полоски оцинкованной стали 0,75-0,8 мм, так чтобы они выступали на 23 мм.

Отступив от торцов бруска 15 мм, сгибаем концы каждой полоски буквой «Г». Конец загибаем не под прямым углом, а чуть сильнее. Этими «крючками» мы и будем соединять бруски между собой. Двигая бруски, получаем плитку различных размеров (см. рис. 1). Такая конструкция раздвигается в одном направлении, а передвижная перемычка позволяет делать плитки практически любых размеров.

Смазка формы для гипса

Гипс практически не прихватывается к стеклу и к дереву, покрытому лаком. Но поскольку мы добавляем в состав ПВА, стоит подстраховаться и обеспечить надежное расцепление готовой отливки и формы. Для этого бортики формы и поверхность стекла обработаем смазкой.

В самом простом виде это может быть мыльная пена или минеральное масло.

Но если объем работ предстоит значительный, рекомендуем приготовить специальную эмульсию. Она имеет следующий состав:

- 25 частей 72% хозяйственного мыла;

- 15 частей масла;

- 60 частей воды.

Мыло натирают на крупной терке и растворяют в горячей воде. Получившийся «кисель» процеживают через сито, чтобы отделить не растворившиеся кусочки мыла и доливают масло.

Подойдет и подсолнечное, но лучше трансформаторное или «веретенку».

По мере остывания смесь несколько раз тщательно перемешивают. Получившийся состав будет напоминать густую сметану или скорее размягчившееся в тепле сливочное масло.

Приготовленную смазку хранят в закрытой посуде и наносят на обрабатываемую поверхность мягкой кистью, перемешивая перед употреблением.

Преимуществом такой смазки то, что ее можно использовать для обработки форм из любого материала, в том числе и гипсовых.

Заливка гипса и рисунок на плитке

Переходим к заливке. Аккуратно выливаем смесь из емкости, равномерно распределяя ее по форме. После того, как форма заполнилась, разглаживаем поверхность гипса широким шпателем, излишки смеси снимаем. Через 15-20 минут, когда гипс затвердеет, разбираем бортики, снимаем отливки и укладываем их на просушку.

Отливки буквально «присасываются» к стеклу и чтобы их снять, нужно сначала сдвинуть в сторону.

Как вариант — переворачиваем форму и сдвигаем само стекло. Делать это нужно аккуратно и обязательно в перчатках.

Так получают белую, либо равномерно окрашенную гладкую плитку.

Получить характерный «мраморный», а так же другой хаотический узор можно одним из следующих способов:

1. Насыпаем в форму немного колера, одного или нескольких цветов. Колер можно использовать жидкий, налив или набрызгав его небольшими «лужицами». Затем заливаем гипс.

Дополнительные «разводы» можно получить, если погрузить в жидкий гипс до самого стекла, деревянную палочку или даже просто пальцы и сделать волнистые или спиральные движения, слегка касаясь, стекла.

2. Колер засыпаем или вливаем в гипсовую смесь, и лишь слегка перемешиваем. При этом делаем лишь несколько хаотичных движений, добиваясь, чтобы краска образовала в гипсе прожилки, но не разошлась. Выливаем смесь в форму.

Возможны и другие варианты, но вышеописанные хороши своей простотой.

Окончательная отделка гипсовой плитки

Дадим отливке хорошо высохнуть. Затем тонкой наждачной бумагой снимаем с краев плитки фаску. При желании, можно даже скруглить края плитки.

В завершение покрываем плитку двумя-тремя слоями акрилового или спиртового лака.

Клеят гипсовую плитку точно так же как и обычный кафель.

Возможны варианты изготовления гипсовой плитки

В статье мы описали самую простую технику изготовления гладкой плитки с хаотическим рисунком «под полированный камень».

Следующий этап в изготовлении отделочных материалов изготовление плитки с рельефной и с узорчатой поверхностью.

Самый простой способ получить рельефный рисунок — вложить в опалубку листы фактурного пластика.

Уникальный узор можно и просто вырезать по еще влажной плитке. Такой гипс достаточно податлив, чтобы резать его заточенным обломком полотна ножовки по металлу.

Более сложным будет использование форм из гипса, формового силикона или формопласта. Такая технология позволит изготовить и тиражировать не только плоскую плитку, но и сложные объемные изделия, и даже скульптуры.

При желании, накопив некоторый опыт в работе с гипсом, вы сумеете организовать свою мастерскую. Причем, учитывая популярность такой отделки, это может стать не только хобби, но источником вполне ощутимого дохода.

Оставляйте ваши советы и комментарии ниже. Подписывайтесь на новостную рассылку. Успехов вам, и добра вашей семье!

Плитка из гипса своими руками

Декорирование помещений можно делать не только привычными материалами, купленными в строительных магазинах, а и при помощи винтажных или самодельных элементов. Причём, последние могут быть копией заводских, но выполненными в домашних условиях. Одним из таких примеров есть самодельная гипсовая плитка, имеющая текстуру под камень или кирпич. Самостоятельное изготовление этой продукции – это почти всегда несложный и экономически выгодный процесс. Гипсовая плитка своими руками может быть изготовлена за несколько минут просто на балконе или на кухне. В идеале, лучшим решением заняться таким производством будет где-нибудь в гараже, поскольку при работе с гипсом неотъемлемой частью всегда является высокая пыльность процесса.

О чем эта статья

Процесс изготовление

Выбор гипса, как основного материала для данного производства, не случаен. Подобные изделия делают из пенопласта или бетона. Но и тот и другой варианты либо более сложны, либо более затратны.

Гипс – это очень экологичный и простой в обращении материал, область применения которого простирается далеко за пределы строительной сферы. В строительных магазинах его можно приобрести как в мешках по 40 кг, так и в пакетах по 1, 2, 5 кг, что очень удобно, если нужно использовать небольшие количества вещества.