Как Сделать Шлифмашинку Своими Руками

Как сделать шлифмашинку по дереву своими руками

Как сделать шлифовальную машинку

Когда работа с деревянной поверхностью подходит к окончанию, наступает шаг финальной шлифовки. Чтоб выполнить шлифовку без заусенцев, царапин, прекрасно закруглить острые углы хоть какой детали, нужно пользоваться шлифовальной машинкой по дереву. Такой инструмент поможет выполнить шлифовку мастерски даже новенькому, который в первый раз взял аппарат в руки. При наличии желания сделают шлифовальную машинку без помощи других, используя только средства находящиеся под рукой.

Существующие виды шлифовальных машинок ()

Индустрией выпускаются некоторое количество видов машинок, отличающихся как конструктивно, так и по предназначению. Вот главные там:

- Эксцентриковая или орбитальная, тогда подошва инструмента сразу крутится вокруг собственной оси и по некой орбите. Выходит так, что всякий раз она проходит мало где-то в другом месте, потому царапинки и заусенцы затираются со всеми проходом нашему клиенту остается посильнее и посильнее.

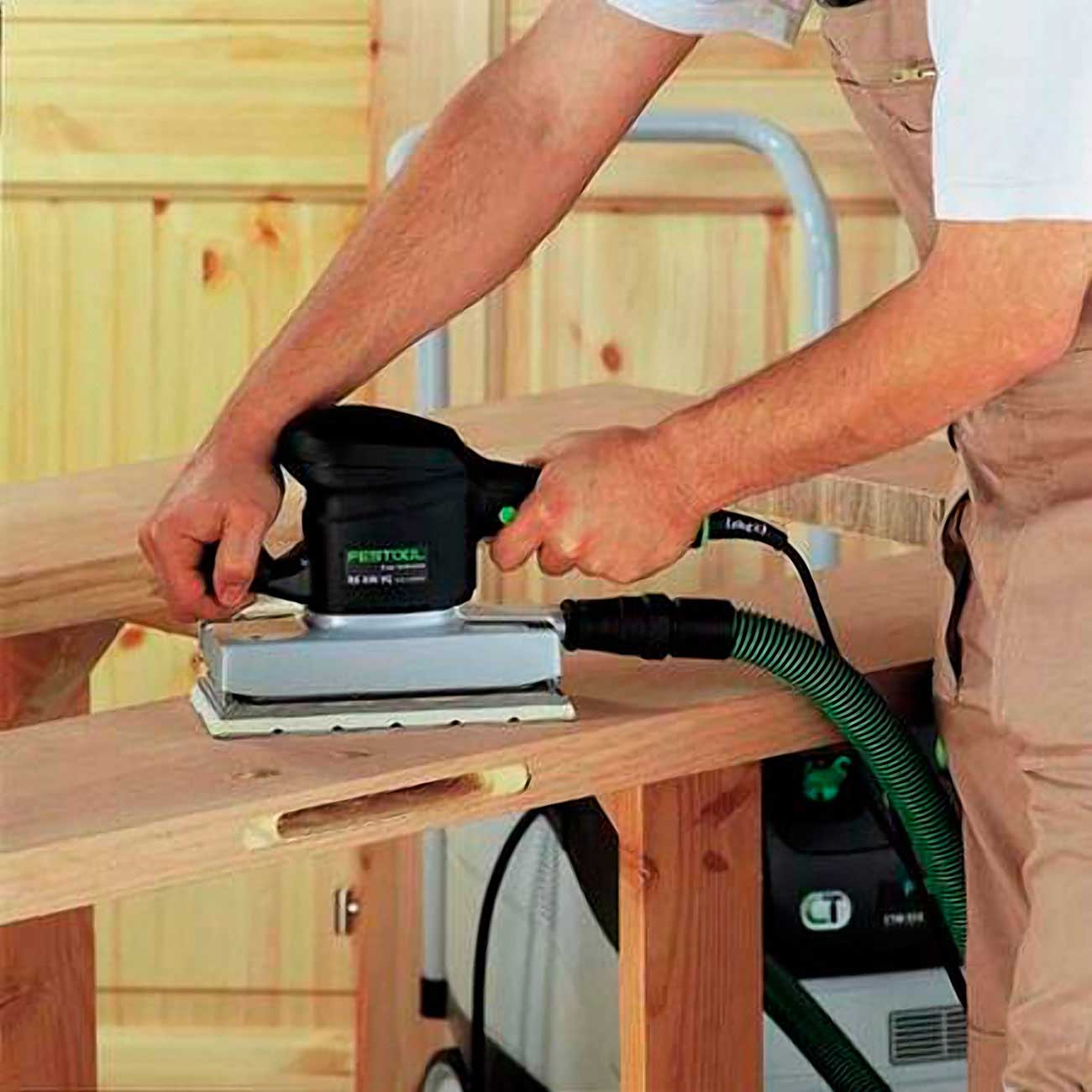

- Вибрационная модель. Тут рабочая подошва производит возвратно-поступательные движения с частотой порядка 20000 движений за минуту. Конкретно путем этих движений и происходит шлифовка.

- Угловая шлифовальная машина, которую еще называют «болгаркой». Посредством этого инструмента проводят грубую обработку деталей, больших бревен и т.п. Для обработки используются абразивные круги нужной зернистости.

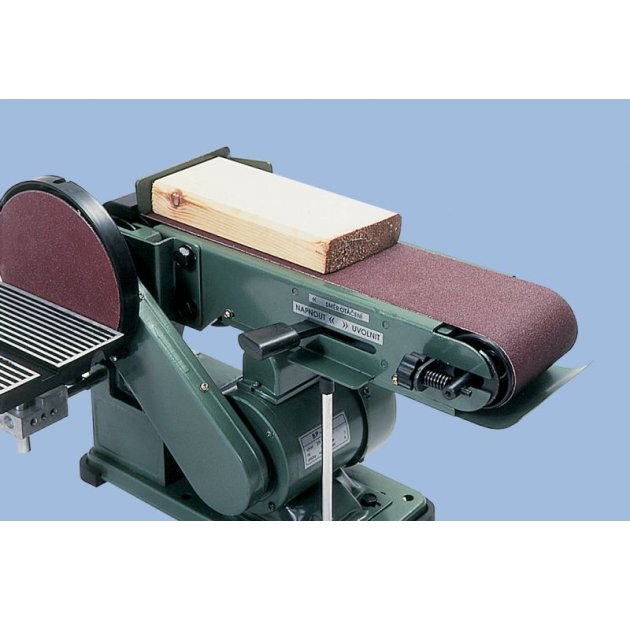

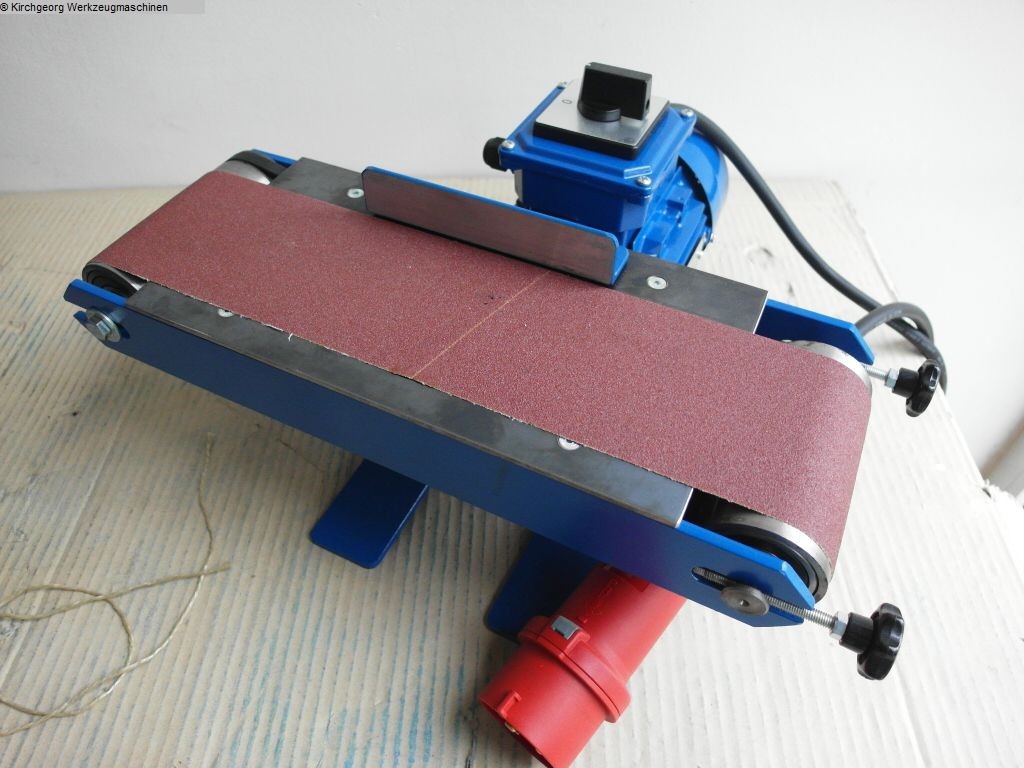

- Ленточная шлифовальная машинка, которая обычно употребляется для работ на огромных поверхностях. Конструктивно она представляет из себя валики, приводимые в движение электродвигателем, на которые насажена наждачная лента.

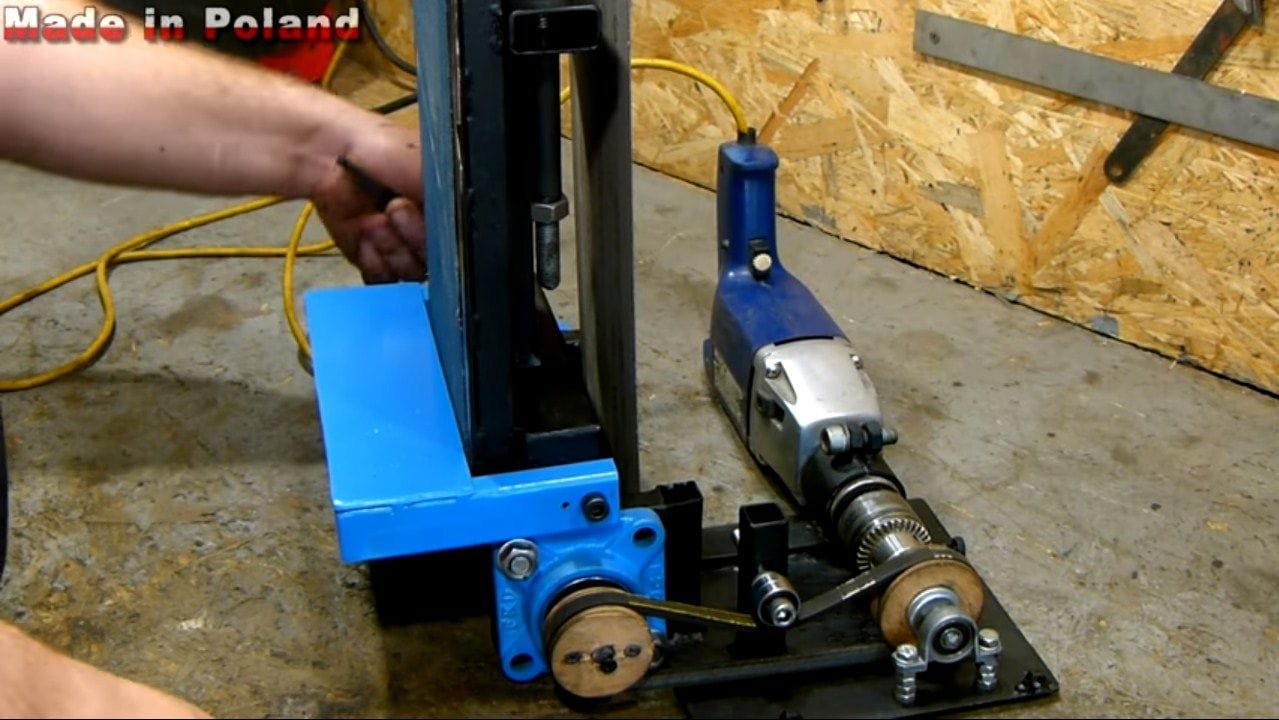

Изготовление ленточной шлифмашинки

своими руками ()

Сделать ленточную шлифмашинку без помощи других очень легко, нужно выполнить последующие этапы:

- подобрать подходящие материалы и детали;

- сделать надежную базу для закрепления инструмента;

- установить подходящую столешницу;

- закрепить вертикальные стойки с натяжителем и барабаном;

- смонтировать мотор и барабаны;

- закрепить наждачную ленту.

Чтоб обрабатывать достаточно большие детали и элементы нужно сделать крупную копию серийной шлифмашинки. К примеру, если взять электродвигатель мощностью 2 Квт как еще его называют более мощнейший с частотой вращения ротора 1500 об/мин, то редуктор есть вариант не ставить. Мощности такового мотора вполне хватает, чтоб крутить барабан порядка 20 см в поперечнике и обрабатывать детали около 5 м.

Также используются электронный движок от старенькой стиральной машинки. Станину в данном случае делают из толстого листа железа, подготовив место для установки мотора и кропотливо закрепив его болтами для устранения вибрации. Конструкция таковой машинки это 3.2 барабана, при этом какой-то из них зафиксирован, а 2-ой может натягиваться и крутится на подшипниках вокруг оси. Базу для станка лучше выполнить из металла либо нескольких листов толстой фанеры. Барабаны делают на токарном станке из ДСП. Лента нарезается из полотен наждачной бумаги шириной порядка 20 см и закрепляется на станине. Чем не просто будут размеры стола, тем огромные по размеру детали можно укладывать и обрабатывать затем. Чертежи готовых изделий с легкостью найдете в сети.

Чем не просто будут размеры стола, тем огромные по размеру детали можно укладывать и обрабатывать затем. Чертежи готовых изделий с легкостью найдете в сети.

Ленточная шлифовальная машина

своими руками.

Как сделать ленточную шлифовальную машинку своими руками. ссылка на мотор.

Как

сделать шлифовальную машинку How to make a grinder

Как сделать шлифовальную машинку How to make a grinder Я в : Группа в : .

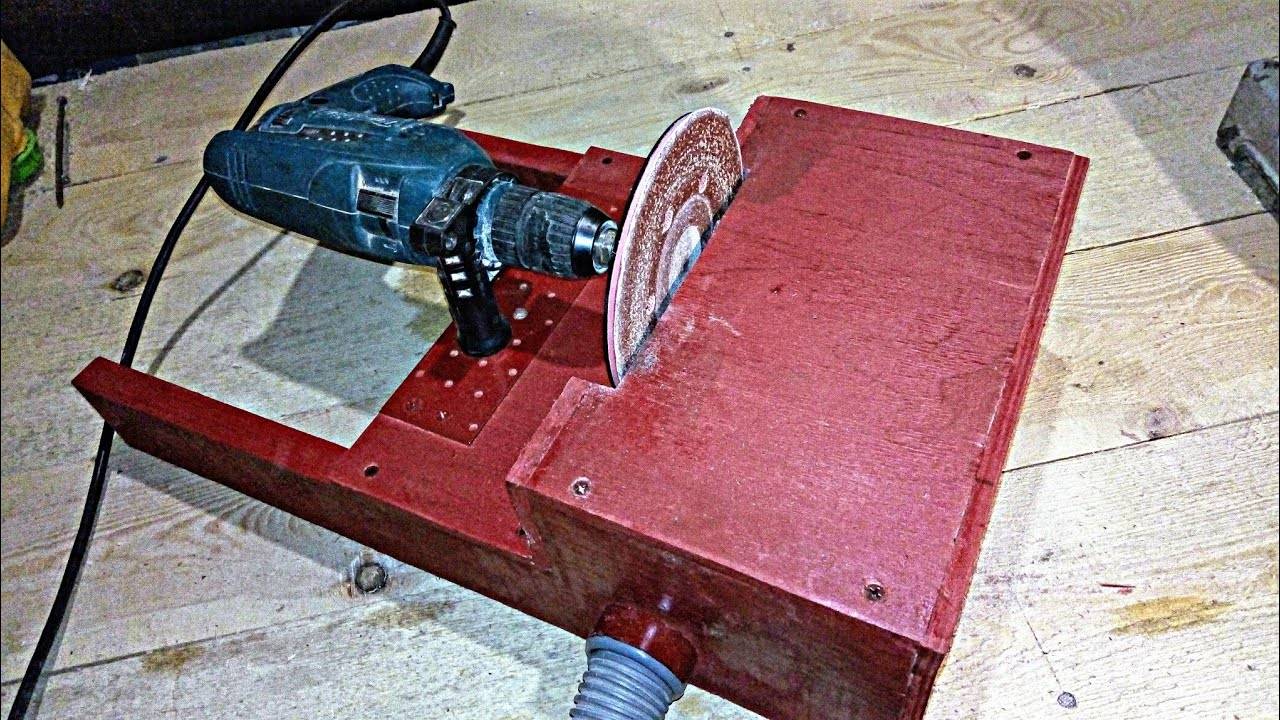

Делаем шлифмашинку из болгарки

Многие могут сказать, что «болгарка» это же и есть угловая шлифовальная машинка, однако тут скрываются некоторые тонкости. Следует иметь ввиду, что УШМ имеет очень высокие обороты и зачастую довольно приличный вес. Чтобы отполировать поверхность болгаркой необходимо иметь немалый опыт в этом деле и пользоваться специальными полировочными дисками и кругами. Шлифовальная машинка имеет намного меньшие обороты двигателя и вес. Для работы заводской шлифовальной машинкой не требуется определенного опыта и сноровки.

Самостоятельно сделать из болгарки хорошую шлифовальную машинку, не уступающую по своим параметрам заводской машинке, можно только путем доработки ее электрической схемы, путем монтажа регулятора на более низкие обороты и путем применения специальных шлифовальных насадок.

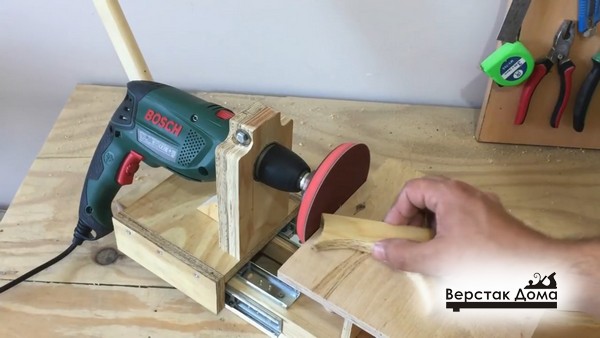

Делаем шлифмашинку из дрели

Чтобы превратить обычную, бытовую электрическую дрель в шлифовальную машинку нужно оснастить ее специальной насадкой – рабочим барабаном или специальной опорной тарелкой, в зависимости от поставленной задачи.

Опорная или шлифовальная тарелка представляет собой пластиковую или резиновую основу с наклеенной наждачной бумагой и хвостовиком для зажима в патрон дрели. Тарелки с гибким валом подходят для работы с незакрепленной дрелью, а с жестким лучше применять только для хорошо закрепленной дрели.

Шлифовальные барабаны для бытовой дрели конструктивно представляют собой обычный цилиндр, хвостовик и наклеенную на цилиндр наждачную бумагу. При использовании барабанов рабочая поверхность шлифмашинки располагается параллельно оси вращения.

Делаем орбитальную

шлифмашинку

В настоящее время сделать орбитальную машинку своими руками можно только из поломанной орбитальной машинки. Связано это со сложным устройством вращения рабочего диска, повторить которое самостоятельно довольно проблематично. Также следует иметь ввиду, что изготовленная специализированной фирмой машинка будет стоить не слишком много, а сделать ее своими руками будет очень сложно и займет много времени.

Делаем шлифмашинку из компьютерного винчестера ()

Любой, отслуживший свое жесткий диск можно переделать в миниатюрную шлифовальную машинку. Для этого необходимо выполнить следующие шаги:

- полностью разобрать винчестер и убрать из корпуса все, что расположено слева от магнитных дисков;

- вырезать рабочий круг из наждачной бумаги, сделать по центру круга отверстие для шпинделя;

- наклеить на вращающийся диск винчестера несколько полосок двустороннего скотча и закрепить на нем наждачную бумагу;

- сделать защитный экран, защищающий глаза от возможного вылета изготовленного наждачного диска;

- подключить готовую конструкцию к блоку питания от компьютера и пользоваться.

Конечно такая конструкция не обладает высокой мощностью, но заточить небольшой нож или ножницы вполне возможно.

Читайте так же

Что такое шлифмашинка, и как ее отремонтировать

Любой инструмент, если его часто применяют, может выйти из строя. Шлифовальная машина в этом смысле не исключение. И в таких случаях очень важно знать, почему это произошло. Данный материал поможет вам узнавать причины поломки, а также из него вы узнаете, что нужно предпринять, чтобы отремонтировать электроинструмент своими руками.

Шлифовальная машина в этом смысле не исключение. И в таких случаях очень важно знать, почему это произошло. Данный материал поможет вам узнавать причины поломки, а также из него вы узнаете, что нужно предпринять, чтобы отремонтировать электроинструмент своими руками.

К сожалению, пользователь не всегда бережно относится к инструменту. Он может слишком усердно нажимать на шлифмашинку. Это приводит к тому, что сгорает якорь или стартер. Это также приводит к тому, что ломаются функциональные элементы. И тогда простой заменой деталей здесь дело не обойдется. Нужен будет капитальный ремонт.

Далее нужно привести причины, из-за которых чаще ломаются шлифмашинки. Уверяем, что их может выявить каждый из нас. Самостоятельно. Причины следующие:

– износились электрические щетки;

– проблема в силовой вилке или в проводе;

– кнопка пуска сломалась.

ВАЖНО! Перед тем, как сломаться, шлифмашина подает характерный сигнал. Когда она нагревается во время работы, то гудит мотор, становится сильнее вибрация, редуктор трещит. Знайте, что в таком случае пришло время заняться диагностикой неисправностей.

Знайте, что в таком случае пришло время заняться диагностикой неисправностей.

Поломки, которые мы перечислили, встречаются во всех видах шлифовальных машин без исключения. Однако мы остановимся на наиболее популярном виде. Мы поговорим о том, как делать, прежде всего, ремонт угловой шлифмашинки (УШМ).

Зачем нужна шлифовальная машина

Шлифовальная машинка предназначена для того, чтобы обрабатывать поверхности деталей из разных материалов. Будь то дерево, сталь, чугун, камень и многое другое. Данный инструмент применяется, когда занимаешься строительными работами, ремонтируешь, восстанавливаешь и пр.

Особенно этот девайс незаменим тогда, когда нужно что-то зачищать, полировать и шлифовать. Нередко эта машинка используется тогда, когда выполняешь домашние дела.

Подобные машинки нередко применяют, когда выполняют технологические операции для того, чтобы монтировать металлические конструкции при работах отделочных, сварочных, арматурных, электромонтажных и прочих. Если такой инструмент в руках, то можно очень быстро справиться с большими объемами намеченных работ.

Если такой инструмент в руках, то можно очень быстро справиться с большими объемами намеченных работ.

ВАЖНО! Если заниматься такими же работами вручную, то может понадобиться минимум несколько часов. А пророй на это уходят и дни. Вот почему, когда вы планируете что-то отшлифовать или зачищать что-то объемное, то обязательно «вооружитесь» такой машинкой.

Разновидности машинок

У шлифовальной машинки множество разновидностей, львиная доля из которых имеет пылесборник. Есть машинки, которые предназначены для работы совместно со строительным пылесосом. У них может быть и какая-то дополнительная функция.

В зависимости от характера перемещения рабочего органа такой инструмент бывает плоскошлифовальным или вращательным.

В инструментах вращательных используются абразивные круги. У них может быть разный диаметр и форма. У агрегатов плоскошлифовальных рабочим органом является шлифовальная шкурка. Она совершает плоскопараллельное или орбитальное движение относительно обрабатываемой поверхности.

В зависимости от процесса работы машинки бывают :

— Ленточные.

— Виброшлифовальные.

— Эксцентриковые.

— Дельташлифовальные.

— Угловые, которые получили необычное название: «болгарка».

ВАЖНО! Это один из самых востребованных вариантов. Угловые машинки применяют для того, чтобы что-то отрезать или отшлифовать. Рабочим органом является круг. Он бывает зачистной, лепестковый, отрезной и обдирочный. Шпиндель девайса расположен под прямым углом к корпусу. Есть также ручка, которая служит для удобной работы.

Устройство шлифовальной машины

Отыскать истинную причину поломки нетрудно, если вы знаете, как устроена УШМ. Конструкция делится на пару частей:

— электрическая. Электродвигатель, состоящий из ротора, коллектора, статора; питание; кнопка запуска; электрощетки.

— механическая. Состоит из редуктора.

В составе шлифовальной машинки есть такие основные элементы:

— Корпус. Для его изготовления применяются специальные армированные полимеры. Они очень прочные и износостойкие. На корпусе – кнопка включения агрегата.

Для его изготовления применяются специальные армированные полимеры. Они очень прочные и износостойкие. На корпусе – кнопка включения агрегата.

— Электродвигатель. Питается от батареи или от розетки. Ротор (или якорь) – это внутренний элемент двигателя. Он вращается тогда, когда работает инструмент. Регулируется по скорости. Коллектор – часть якоря, на который выведены обмотки. Имеет вид пластин. Статор – сложный элемент. Именно в нем якорь приходит в движение. Обмотки должны быть точно запрессованы.

ВАЖНО! В случае необходимости перемотки статора, лучше ничего самому не предпринимать. Вызывайте специалиста.

— Для охлаждения двигателя используется вентилятор. Однако движущей силой может быть не только электродвигатель. Вместо него можно использовать компрессор. И тогда работа будет осуществляться с помощью сжатого воздуха.

— Редуктор необходим для того, чтобы понижать обороты. Он расположен в корпусе, изготовленном из специального сплава алюминия. Редуктор состоит из шестеренок. Все они находятся на валах.

Редуктор состоит из шестеренок. Все они находятся на валах.

— В зависимости от того, каков вид инструмента, для того, чтобы закрепить диск, шлифовальную плиту или другую оснастку, предусмотрен шпиндель. Его конец изготовлен в виде вала с резьбой. Туда и закручивается гайка и шайба.

— Рукоятка имеет резьбу. И потому можно менять ее положение и фиксировать.

— Защитный кожух необходим для того, чтобы не допустить попадания искр, абразивной пыли, как на само устройство, так и на того, кто им пользуется.

ВАЖНО! В комплект инструмента иногда входят дополнительные элементы. Они делают работу более комфортабельной. Также они делают устройство более функциональным. Скажем, это может быть мешок для пыли, накладка и прочее.

Возможность ремонта шлифмашинки своими руками

Если вы намерены своими силами сделать ремонт шлифмашинки, то должны иметь под рукой схемы и инструкции, которые прилагаются к инструменту.

— Прежде всего, проводим осмотр на подгорание

Проверяем состояние и работоспособность электрических щеток. Возможно, что на них не попадает ток из электропитания. Возможно также, что щетки залипают, когда этот элемент вытаскиваешь с усилием.

Возможно, что на них не попадает ток из электропитания. Возможно также, что щетки залипают, когда этот элемент вытаскиваешь с усилием.

Когда понимаешь, что щетки износились, то отправляйся в сервисный центр. В нем вам мастера смогут подобрать новую щетку. Срок службы щеток ограничен. И потому очень часто девайс резко перестает работать. Ведь щетки просто изнашиваются.

— Диагностика силовой вилки и кнопки пуска

Если со щетками все в порядке, то начинаем диагностику. Проверка силовой вилки сводится к тому, что нужно разобрать корпус и прозвонить проводку, используя тестер на обрыв. Обрыв вполне возможен. И для его устранения нужно только поменять провод с вилкой.

ВАЖНО! Когда устройство никак не реагирует, то ему предстоит разборка пускового блока. Занимаясь этим, нужно маркировать элементы. И когда будешь производить сборку, то они будут правильно подключены. И якорь не заклинит. Пусковую кнопку можно заменить на аналогичную.

Далее мы еще приведем редко встречающиеся неисправности, которые сможет устранить лишь мастер.

1 причина: Проблема в статоре. Когда включаешь болгарку, а обороты диска слишком интенсивные, то это означает, что на обмотке было витковое замыкание. Обратитесь в сервисный центр.

2 причина: У шлифмашинок с мощность электродвигателя менее 1100 Вт есть прямозубые шестерни в статоре. Косозубыми шестеренками укомплектованы УШМ, у которых мощность меньше. Возможно, что предстоит замена шестеренок, если дисковое зубчатое колесо сломалось.

3 причина: Сломался подшипник. Данный механизм быстро изнашивается из-за высокой частоты вращений. Важно произвести его замену своевременно. Тогда можно будет вовремя предотвратить серьезный выход из строя машинки.

4 причина: Если у шлифовальной машины есть регулятор оборотов и она перестает работать, то причина может быть в перегоревшей плате. Отремонтировать регулятор оборотов шлифмашинки может только специалист.

ВАЖНО! Иногда некоторые элементы конструкции попросту изнашиваются. Поэтому ремонт сводится к тому, что мастер производит замену запчастей.

Что еще следует знать

Еще раз напомним, что перед тем, как приступить к работе и начать эксплуатацию шлифмашинки, нужно прочитать инструкцию и строго выполнять такие рекомендации:

— не закрывайте вентиляционные отверстия, следите за их чистотой;

— не работайте долго на низких оборотах, поскольку тем самым вы допускаете перегрев;

— не давите на инструмент, когда работаете;

— не перегружайте машинку, избегайте перегрева и задымления;

— не держите инструмент там, где влажно.

Соблюдение таких простейших рекомендаций позволит избежать дорогостоящего ремонта.

Как сделать шлифленту для ленточной шлифовальной машины

Порвалась шлифлента, а новой нет? Не беда, её можно сделать из обычной наждачной бумаги.

Приложите старую ленту к наждачной бумаге и при помощи ножа отрежьте нужную длину.

При помощи корщётки очистите край наждачки от абразива.

Обильно смажьте клеем ПВА очищенную от абразива полоску.

Нанесите клей на ответную часть наждачки.

Соедините части наждачной бумаги друг с другом при помощи двух досок и струбцин и дайте ленте высохнуть.

Для ускорения процесса схватившуюся ленту можно прогладить утюгом через лист бумаги.

Установите получившуюся ленту на шлифмашинку. Обратите внимание, что на заводской ленте указано направление, как нужно её устанавливать. В случае с самодельной лентой таких подсказок нет, соответственно устанавливать её надо таким образом, чтобы лента не лохматилась во время работы, а прокатывалась по поверхности.

Обратите внимание, что на заводской ленте указано направление, как нужно её устанавливать. В случае с самодельной лентой таких подсказок нет, соответственно устанавливать её надо таким образом, чтобы лента не лохматилась во время работы, а прокатывалась по поверхности.

Проверьте работоспособность ленты.

Читайте по теме:

Как сделать самодельную шлифовальную машинку по дереву своими руками и чем в проекте шлифмашинки заменить болгарку

У многих людей есть старые жесткие диски. В этом проекте мы будем использовать их, превращая старый диск в мощный дисковый шлифовальный станок!

Это дешевый и простой проект, который доказал свою полезность при заточке инструментов и шлифовании материалов, в отличие от использования болгарки.

Приступим к сборке шлифовальной машинки по дереву своими руками!

Шаг 1: Запчасти и инструменты

Запчасти для виброшлифовальной машинки по дереву:

Инструменты:

- Отвертки с битами для жесткого диска

- Паяльник

- Дремель

- Дрель

- Мультиметр

ПРЕДУПРЕЖДЕНИЕ

Убедитесь, что у вашего жесткого диска алюминиевые пластины, а не стеклянные. Стеклянная пластина может разбиться и нанести вам серьезный ущерб! Как это проверить?

Возьмите сильный неодимовый магнит и пройдите им поверх пластины. Вы должны почувствовать некоторое сопротивление, если он алюминиевый (из-за вихревых токов).

Посмотрите на солнце через жесткий диск. Если вы хотя бы чуть-чуть видите солнце, это стекло.

Для полной уверенности: зажмите его в тисках, наденьте защитное снаряжение (обязательно оденьте очки!) И слегка постучите молотком. Если пластина разрушится, вы не должны (и уже не сможете) использовать его для самодельной шлифовальной машинки.

Шаг 2: Разборка

Первым шагом сборки шлифмашинки является разборка жесткого диска. Просто удалите все винты; вероятно, один будет под наклейкой.

Далее нам нужно вытащить ненужные кишки. Открутите все винты, которые вы видите, и снимите компоненты.

Возможно, чтобы удалить магниты, вам придется использовать немного силы, но их стоит сохранить! Также удалите сами диски и проставки, так как их придется перепаковать.

Небольшой бонусный проект

Эти сильные магниты идеально подходят для изготовления лотков с металлическими деталями. Вы можете удалить выступающие металлические части с помощью плоскогубцев, они довольно легко ломаются. У меня была крышка от старого металлического пенала, к которому я прикрепил магниты и вуаля!

Шаг 3: Подключаем мотор

Важным шагом этого проекта является управление двигателем жесткого диска.

Двигатель внутри жесткого диска представляет собой бесщеточный двигатель постоянного тока (BLDC). Они бывают двух вариантов: треугольные и «звездообраные». Для полного понимания, посмотрите Википедию, я сосредоточусь на проводке.

Для полного понимания, посмотрите Википедию, я сосредоточусь на проводке.

Двигателем BLDC легко управлять с помощью электронного регулятора скорости (ESC), и хотя мы могли бы сделать его сами, гораздо проще и дешевле его купить. Кроме того, двигатели могут легко контролироваться сервотестером; как следует из названия, они используются для проверки серводвигателей. Тем не менее, тип управляющего сигнала для ESC и сервопривода одинаков: это простой сигнал ШИМ. В случае сервопривода он соответствует положению двигателя; для ESC он соответствует скорости.

Давайте сосредоточимся на подключении двигателя. В зависимости от вашего жесткого диска, у вас будет 1 из 2 типов:

- 3-пиновый. Если ваш двигатель имеет 3 контакта, то это топология треугольника: между каждой парой контактов есть катушка. Это простой случай: просто припаяйте 3 провода ESC (синие) к 3 контактам двигателя (a, b, c на схеме).

- 4-пиновый. В случае, если на двигателе 4 контакта — у вас топология звезды.

Нам нужно будет подключить ESC к точкам a, b, c на схеме. Для этого мы должны определить, каким 3 из 4 контактов они соответствуют.

Нам нужно будет подключить ESC к точкам a, b, c на схеме. Для этого мы должны определить, каким 3 из 4 контактов они соответствуют.

Чтобы найти их, нам нужно взять мультиметр и измерить сопротивление между контактами. Как мы видим на картинке, 3 комбинации дают сопротивление 1 Ом, а 3 другие дают 2 Ом. 1 Ом — это сопротивление 1 катушки (1 из Z на диаграмме), а 2 Ом — это сопротивление 2 катушек последовательно.

Вывод: комбинации, в которых мы получили 2 Ом, это те, которые нам нужны (a, b, c на диаграмме)!

После припайки ESC, установите его в корпус жесткого диска на место, где была читающая головка. Каждый жесткий диск индивидуален, поэтому постарайтесь найти способ надежного крепления ESC; я проложил ESC несколькими кусками алюминия, хотя клей тоже бы сработал.

Прикрепите 2 банановых клеммы к красному и черному проводам ESC. Просверлите 2 отверстия в корпусе, чтобы установить их. Вы также можете использовать гнездо-бочку, если вместо настольного источника питания, хотите использовать шлифмашинку с обычным розеточным адаптером на 12 В.

Вы уже можете подключить серво-тестер к 3-контактному разъему ESC, подключить банановые клеммы к 12 В и опробовать двигатель. Электроника в целом готова к работе!

Шаг 4: Корпус

Теперь, когда ваш мотор вращается, вы можем превратить его в шлифовальный станок!

Начните с того, что вырежете из наждачки кружок, который подходит по диаметру вашему жесткому диску. Прикрепите его к пластине с помощью двухстороннего скотча. Это позволит легко заменить наждачку в будущем.

У моего жесткого диска было 2 пластины с несколькими проставками между ними. Сначала установите проставки, а затем, для дополнительной прочности, поставьте 2 пластины друг на друга. Закрутите их на место, этот кронштейн также будет надежно удерживать наждачную бумагу (поэтому мы не клеим её намертво).

Последнее, что нужно — это прикрыть и защитить ESC и сделать девайс более удобным для использования. Поэтому мы вырежем в оригинальной крышке отверстие и заново установим её на место. Поскольку крышка очень твердая и сделана из достаточно толстой стали, для её доработки предпочтительно использовать тонкое отрезное колесо на дремеле. При работе надевайте защитную маску для лица и респиратор: дремель производит пыль, а отрезной круг может легко сломаться и улететь!

При работе надевайте защитную маску для лица и респиратор: дремель производит пыль, а отрезной круг может легко сломаться и улететь!

Я также добавил к крышке вертикальный кусок из тонкого алюминия, который герметизирует боковую поверхность.

В качестве последнего шага подключите серво-тестер к 3-контактному разъему ESC. Я решил оставить серво-тестер снаружи, так как внутри корпуса не было достаточно места, и так как я могу использовать его для проверки реальных сервоприводов, когда не шлифую.

Шаг 5: Тестирование

Шлифовальная машинка готова! Осталось лишь протестировать её. Подключите к ней серво-тестер и подключите его к источнику питания 12 В, который может выдавать около 1 А. Убедитесь, что серво тестер находится в ручном режиме, и поверните ручку, шлифовальная машина должна начать вращаться!

Надеюсь, вам понравился проект, и вы нашли хорошее применение для старого ненужного жесткого диска!

ОРДЕР-эксперт! Ремонт шлифмашинки самостоятельно

Содержание статьи:

1. Почему ломается шлифмашинка?

Почему ломается шлифмашинка?

2. Как устроен инструмент?

3. Ремонт шлифмашинки дома

4. Дополнительные рекомендации

5. Ремонт электроинструмента в Нижнем Новгороде

Из-за частого использования любой инструмент может выйти из строя, в том числе и шлифовальная машина. Чтобы понять, почему сломалась шлифмашинка, мы подготовили для вас материал, где рассказали о причинах поломки и как выполнить ремонт электроинструмента своими руками. Если вы не смогли устранить поломку, то в конце статьи мы рекомендуем сервисные центры по ремонту электроинструмента в Нижнем Новгороде.

Пользователь небрежно относится к инструменту, сильно нажимает на шлифмашинку, в результате чего сгорает якорь или стартер, что приводит к поломке функциональных элементов и тогда нужен будет капитальный ремонт, а не простая замена деталей.

Приведем причины поломки шлифмашинки, которые можно выяснить самостоятельно:

– износ электрических щеток;

– проблема в силовой вилке или в проводе;

– сломалась кнопка пуска;

Но прежде чем сломаться, шлифмашина подаст характерный сигнал. Если она нагревается во время работы, начинает гудеть мотор, стала сильнее вибрация, редуктор начинает трещать, то пора начинать диагностику неисправностей.

Если она нагревается во время работы, начинает гудеть мотор, стала сильнее вибрация, редуктор начинает трещать, то пора начинать диагностику неисправностей.

Перечисленные выше поломки встречаются во всех видах шлифовальных машин. Но мы расскажем о более популярном виде и обсудим, как выполнить ремонт угловой шлифмашинки.

Найти истинную причину поломки не составит труда, если вы знаете устройство УШМ. Конструкция делится на две части:

— электрическая. Электродвигатель, который состоит из ротора, коллектора, статора; питание; кнопка запуска; электрощетки.

— механическая. Состоит из редуктора.

Разберем электрическую часть болгарки:

Ротор (или якорь) – внутренний элемент двигателя, который вращается во время работы инструмента, регулируется по скорости.

Коллектор – часть якоря, на котором выведены все обмотки. Имеет вид пластин.

Имеет вид пластин.

Статор – достаточно сложный элемент, в котором якорь приходит в движение. Обмотки должны быть точно запрессованы. Но если необходима перемотка статора, то эту работу лучше доверить мастеру.

Щётки – проводники тока от силового кабеля до коллектора. Через отверстие вентиляции можно наблюдать, исправно функционирует элемент или нет. Если искры слабые и равномерные, то электрощётки работают точно.

Механическая часть шлифмашинки:

Редуктор – расположен в передней части машинки, состоит из конической пары шестеренок и шпинделя, который передает механическую энергию на оснастку. Задача редуктора – передавать механическую энергию ротора к диску.

Также каждая шлифмашина выполнена из:

Крыльчатки охлаждения

Кожуха защиты

Корпуса.

|

|

Первым делом вам нужно провести осмотр на подгорание и состояние щеток.

Проверим работоспособность электрощеток: есть вероятность, что на них не попадает ток из электропитания. Возможно залипание щеток (или одной из двух), когда данный элемент вытаскивается с усилием. Если вы понимаете, что щетки износились, то идите в сервисный центр, где специалист подберет такую же, только новую щетку, и вы можете работать электроинструментом дальше.

Срок эксплуатации щеток ограниченный, поэтому чаще всего устройство резко перестает работать из-за их износа.

Диагностика силовой вилки и кнопки пуска

Со щетками разобрались, если с ними всё в порядке, приступаем к диагностике. Проверяем силовую вилку: разбираем корпус и прозваниваем проводку при помощи тестера на обрыв. Если есть обрыв его нужно устранить, самое простое — поменять провод с вилкой.

Если устройство не подает признаков жизни, разбираем пусковой блок, но при этом маркируем элементы, чтобы при обратной сборке они были правильно подключены и не привели к заклиниванию якоря.![]() Пусковую кнопку заменяем на аналогичную.

Пусковую кнопку заменяем на аналогичную.

Мы приведем еще ряд неисправностей, которые случаются крайне редко, но устранить их сможет только специалист.

1 причина:

Проблема может возникнуть в статоре. Если при включении болгарки обороты диска слишком интенсивные, то на обмотке произошло витковое замыкание. Самостоятельно починить элемент будет сложно, и для устранения поломки необходимы профессиональные навыки. Советуем обратиться в сервисный центр, где заменят такой же моделью для вашего инструмента.

2 причина: Шлифмашинки, у которых мощность электродвигателя меньше 1100 Вт имеют прямозубые шестерни в статоре, а косозубыми шестеренками укомплектованы УШМ меньшей мощности. Возможно, нужно заменить шестеренки, если сломалось дисковое зубчатое колесо.

3 причина:

Поломка подшипника. Высокая частота вращений быстро изнашивает данный механизм. Его нужно заменить вовремя, чтобы предотвратить серьезный выход из строя шлифмашинки.

4 причина:

Если шлифовальная машина оснащена регулятором оборотов, и она перестала работать, причина может быть и в плате, которая, вероятно, перегорела. Ремонт регулятора оборотов шлифмашинки вы можете осуществить только с помощью специалиста.

Возможно, что некоторые элементы конструкции попросту износились, поэтому ремонт инструмента может состоять только в том, что мастер заменит вам запчасти.

Дополнительные рекомендации

В лишний раз напомним, что прежде чем начать эксплуатацию шлифмашинки, внимательно изучите инструкцию и соблюдайте следующие рекомендации:

— не закрывать вентиляционные отверстия и следить за их чистотой;

— не работать долго на низких оборотах, так как возможен перегрев;

— не нужно давить силой на инструмент во время работы;

— не перегружать инструмент, избегая перегрева и задымления;

— не держать инструмент во влажных условиях.

Если вы всё-таки допустили, что инструмент перестал исправно работать, а времени или желания на ремонт шлифмашинки своими руками у вас нет, предлагаем обратиться в сервисный центр, где специалист оперативно выполнит задачу и спасет ваш инструмент.

Cервисные центры Ордер

Сервисные центры Ордер предлагают гарантийный ремонт и обслуживание инструмента, силовой техники. Мастер по ремонту электроинструмента устранит неисправности качественно и в минимальные сроки. Подробнее на сайте Сервисного центра .

г. Нижний Новгород ул. Г. Попова 35 В. Режим работы: пн-пт 8.30 – 17.30. Тел.:(831) 217-33-15, +7 950-610-55-18.

г. Нижний Новгород ул. Полтавская 32. Режим работы: пн-пт 9.00 – 18.00. Тел.: (831) 217-00-99.

Ленточная шлифмашинка своими руками

jeka_tm

Загрузка

19.12. 2018

2018

2059

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

41

Привет.

Как то гуляя по Леруа Мерлен увидел ленты для ленточной шлифмашинки, и захотел собрать свою.

На самом деле я почти закончил недели 2-3 назад, но для съемки видео пришлось дополнительно кое что сделать.

Небольшое описание и 3д модели есть тут:

https://www. thingiverse.com/thing:3291048

thingiverse.com/thing:3291048

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

41

Комментарии к статье

Лучшие распечатанные модели

amforma

Загрузка

16. 06.2021

06.2021

383

9

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

Высота слоя 35 мк.

Фотополимер Harzlabs, INDUSTRIAL ABS.

Грунт: KU…

Читать дальше

amforma

Загрузка

23.06.2021

920

8

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

Тогда вы

будете

получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

Масштаб 1:43.

Фотополимер: Harzlabs, INDUSTRIAL ABS.

Высота слоя 3…

Читать дальше

eta4ever

Загрузка

04.08.2017

5294

71

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

Тут недавно, когда пытались закидать Ultimaker 3, выкладывали типа контрпример печати, в виде красно…

Читать дальше

Обзор шлифовальных машинок для мебели и не только

Шлифовальные машинки представляют собой категорию электроинструментов, предназначаемых для шлифовки и полировки, различных по своей структуре материалов, таких как: дерево, металл, камень, стекло и пластик.

При помощи такого оборудования можно удалять старую краску с поверхности, резать листы шифера, обрабатывать деревянные и древесностружечные элементы, а также мрамор и бетон.

Использование шлифмашин в производстве мебели

Особо широко шлифмашины используются в мебельном производстве для придания детали необходимых форм и гладкой поверхности.

После вырезания контуров детали при помощи пильного инструмента, как правило, электролобзика, поверхность заготовки подвергается обработке при помощи ленточной шлифовальной машинки.

Однако такой инструмент подходит только для черновых операций и не позволяет достичь высокого качества поверхности в углах и нишах. Поэтому для чистовой обработки специалисты мебельного производства использую так называемые «утюги» или виброшлифовальные машины.

Благодаря своим компактным размерам и небольшому весу, такие устройства достаточно маневренны, что позволяет проникнуть в самые труднодоступные места. Но давайте обо всё по порядку.

Перед тем как выбрать шлифмашинку, необходимо определиться с областью её применения. Именно от этого зависит, какое оборудование вам потребуется и на какие его характеристики следует обратить внимание.

Для того чтобы помочь вам определиться с выбором, мы расскажем о видах подобного оборудования, области его применения и некоторых особенностях.

Устройство шлифмашинки

- Выпускной и приемный патрубки

- Корпус

- Вал

- Ситовый цилиндр

- Корпус рабочей камеры

- Абразивный круг

- Выпускной и приемный патрубки

- Подшипниковые опоры

- Электродвигатель

- Станина

- Клиноременная передача

- Подшипниковые опоры

Какую шлифмашинку выбрать – профессиональную или бытовую?

Особенностью профессионального оборудования данного вида является высокое качество комплектующих и узлов.

Благодаря этому, а также прочной конструкции корпуса, профессиональные шлифмашинки рассчитаны на интенсивные условия эксплуатации. Кроме того, данный класс инструмента отличается от бытового оборудования более высокой степенью износостойкости, большими габаритными размерами, весом и ценой.

Бытовые же модели шлифмашинок придутся по душе тем, кто желает приобрести качественный инструмент по доступной цене. Однако использовать такое оборудование в интенсивном режиме не представляется возможным.

При использовании шлифмашинок данной категории, следует делать небольшой перерыв через каждые 15 минут работы.

Это необходимо для того, чтобы электромотор устройства остыл.

Помимо цены, к преимуществам такого инструмента можно отнести небольшой вес и удобную конструкцию корпуса.

Теперь, когда вы знаете о некоторых особенностях шлифовальных машинок, давайте рассмотрим их виды, а также технологические и конструктивные особенности каждого из них.

Виды шлифмашинок

В зависимости от конструкции, характера обрабатываемой поверхности, принципа работы и итогового результата работы, различают следующие виды шлифмашинок:

- угловые;

- прямые;

- ленточные;

- щеточные;

- виброшлифовальные.

Давайте рассмотрим каждый из этих видов более подробно.

Ленточные шлифмашинки

Ленточные шлифмашинки выбирают, зачастую, для профессиональной или бытовой обработки мебельных изделий. Рабочим инструментом, в данном случае, выступает абразивная лента, натянутая между двумя роликами.

Вес ленточной шлифмашинки может варьироваться в пределах от трёх до пяти килограмм, а мощность электродвигателя – от 650 до 1200 Ватт.

Основным преимуществом ленточных шлифмашинок является широкая рабочая поверхность, то есть ширина ленты.

Данный показатель может составлять от 75 до 100 миллиметров, что позволяет за один проход снимать до пятнадцати грамм обрабатываемого материала.

Применяется ленточная шлифмашинка для черновой обработки больших деревянных, бетонных, металлических или пластмассовых поверхностей. Также при помощи такого устройства можно совершать операции по обдирке или зачистке.

В случае если необходимо обработать деталь небольшого размера, на некоторых моделях данных шлифмашинок предусмотрена возможность стационарной установки.

Щеточные

Щёточные шлифмашинки оборудуются только одним роликом, на который надевается сетка из металла или капрона.

Как правило, такое оборудование используется для удаления слоя лакокрасочного покрытия или окиси железа с металлической или деревянной поверхности.

Также такая шлифмашинка используется для структурирования древесины.

Виброшлифовальные

Для чистового и более тонкого шлифования специалисты рекомендуют использовать виброшлифовальные или, как их ещё называют, плоскошлифовальные машинки, выбрать которые вы можете в специализированных магазинах.

Подобное оборудование имеет плоскую рабочую поверхность, которая совершает возвратно-поступательные движения в горизонтальной плоскости. При этом амплитуда таких движений минимальна, а вот скорость максимальная.

Процесс шлифования обрабатываемой поверхности осуществляется при помощи шкурки, закреплённой на подошве при помощи липучек или застёжек.

Оснащаются такие устройства двигателем мощностью до 600 Ватт, благодаря чему они имеют небольшой вес и достаточно хорошую манёвренность.

Высокое качество обработки достигается из-за того, что наличие мелкопористой полимерной накладки подошвы, обеспечивает максимально плотное прилегание шлифовальной шкурки к обрабатываемой поверхности.

Нижнее два вида не используются в производстве мебели, но упустить их в данном обзоре мы не могли.

Угловые шлифовальные машинки

Угловые шлифовальные машинки, в народе «болгарки», можно выделить в отдельный класс, так как при помощи них можно не только шлифовать различные поверхности, но и резать такие материалы как: металл, камень и бетон.

Несмотря на такую особенность, УШМ не подходит для обработки древесины из-за её низкой плотности.

Также преимуществами такого оборудования перед другими шлифмашинками является возможность установки различных насадок, сравнительно небольшой вес (до пяти килограмм) и высокий показатель надёжности.

Прямые шлифмашинки

Подобное оборудование чем-то напоминает предыдущий вид шлифмашинок.

Однако, в отличие от УШФ, имеют прямой редуктор и удлинённый шпиндель, что делает прямые шлифмашинки незаменимыми при работе в труднодоступных местах.

К тому же, современное оборудование данного типа, к примеру, модели бренда Макита, оснащаются системой SJS, позволяющей уменьшить уровень вибрации и значительно продлить эксплуатационный срок.

Как сделать шлифовальный станок

Чтобы приступить к работе над этой шлифовальной машиной, я нашел подходящий двигатель. Это отстойный насос в виде пьедестала (показан ниже), и они очень распространены. Часто сам насос изнашивается и выбрасывается, но двигатель по-прежнему работает нормально. Даже новые, они часто невероятно недороги, так что о продаже их не исключено.

Часто сам насос изнашивается и выбрасывается, но двигатель по-прежнему работает нормально. Даже новые, они часто невероятно недороги, так что о продаже их не исключено.

У меня 1/3 л.с. и 1725 об / мин. Размер и скорость важны, так как этой шлифовальной машине действительно не нужен очень мощный двигатель, и она не будет столь же эффективной для шлифования древесины с помощью более быстрого.

Общая длина 8-1 / 2 ″ (216 мм), диаметр корпуса и длина корпуса 5-3 / 4 ″ (146 мм). Вал имеет 1/2 дюйма (12,7 мм) и длину 1-1 / 4 дюйма (32 мм). Часть на передней части двигателя, которая была прикреплена к трубе основания, имеет диаметр 1-7 / 8 ″ (48 мм) и длину 1 ″ (25 мм). На задней крышке имеется круглый выступ диаметром 1-3 / 4 ″ (44 мм) и длиной 3/8 ″ (10 мм):

Вал вращается против часовой стрелки, если смотреть спереди. Это типично для этих двигателей, но лучше подтвердить это перед фиксацией, так как их очень сложно отменить.

Подключение не должно быть сложным. Здесь я на самом деле прикрепил металлическую электрическую коробку к торцевой крышке шнура питания и переключателя:

Здесь я на самом деле прикрепил металлическую электрическую коробку к торцевой крышке шнура питания и переключателя:

Я использовал маленькие винты для листового металла, чтобы прикрепить коробку, и для этого снял торцевую крышку с двигателя. Если ваш двигатель поставляется с более длинным шнуром, имеет смысл установить переключатель отдельно, а не делать это. Провода у меня были очень короткими, и лучше всего было установить коробку на двигатель.

Что касается вырезания деталей, то шлифовальный станок спроектирован так, чтобы он был изготовлен из фанеры 1/2 ″ (13 мм) исключительно для того, чтобы максимально упростить сборку. Я использовал балтийскую березу, но подойдет и любая мебельная фанера хорошего качества. Хотя это возможно, я не рекомендую использовать для этого МДФ или ДСП.

Здесь я вырезаю основную стойку и делаю упор для выемки наверху:

Затем я закончил пропил своей ленточной пилой , но также подойдет лобзик или ручная пила.

У этой детали также есть выемка наверху со скошенными сторонами (в плане изменена на одну сторону под углом), и я отметил это, используя размеры на плане, прежде чем вырезать на ленточной пиле:

Эта выемка предназначена для узла кронштейна верхнего колеса и позволяет ему перемещаться для регулировки трекинга и натяжения ремня.

Основная стойка имеет два места для гаек, и я просверливаю неглубокие зенковки с помощью долота Форстнера 3/4 ″ (19 мм):

Затем просверлите отверстие сверлом 5/16 ″ (8 мм):

Есть пять мест, где t-образные гайки используются таким же образом, с мелкой цековкой перед сквозным отверстием.

Разделитель — это передний монтажный кронштейн для двигателя, и для него требуется отверстие, совпадающее с носиком на нем. У меня 1-7 / 8 ″ (48 мм), я просверлил самый близкий к нему размер, а затем зашлифовал отверстие, чтобы оно соответствовало:

Если у вас есть двигатель, у которого нет этого удлинителя носовой части или к нему уже прикреплен монтажный кронштейн, вам придется придумать другой способ его крепления. Главное, чтобы вал был в нужном месте и мотор держался надежно.

Главное, чтобы вал был в нужном месте и мотор держался надежно.

В нижней крышке диска есть круговой вырез, который чуть больше нижнего колеса, и я использую свой компактный циркуль, чтобы нарисовать эту дугу:

У меня есть кусок фанеры той же толщины, чтобы выдвинуть точку поворота за пределы детали, и радиус, который я установил компасом, совпадает с точками, отмеченными на детали на чертежах.

Также необходимо отверстие для плотного прилегания к шлангу пылесоса, используемому для сбора пыли:

Если вы думаете, что будете часто шлифовать диск под углом, возможно, лучше будет найти отверстие для сбора пыли на передней панели шлифовальной машины. Как бы то ни было, при наклоне дискового стола шланг будет мешать. Я очень и очень редко меняю столик для дисков с 90 градусов, поэтому шланг здесь лучше всего подходит для меня.

Колеса сделаны из трех слоев фанеры, заготовки я вырезал квадратной формы и немного увеличенного размера.Точки поворота для верхних колес будут подшипниками, используемыми для верхнего колеса, и я просверлил их после разметки центров:

Это ступенчатое отверстие, в котором просверлено отверстие 7/8 ″ (22 мм), соответствующее толщине подшипника:

Я буду использовать фрезер с круглым приспособлением, чтобы вырезать их, и для этого использовал двусторонний скотч, чтобы проделать отверстия в заготовках на обрезной фанере:

Вот круглый зажим — просто стержень с резьбой, ввинченный в основание фрезы, и шарнирный блок с вставленным хвостовиком сверла 3/8 дюйма.Бита подходит к используемым подшипникам:

Резка выполняется в три прохода, с каждым углублением:

Этот метод позволяет получить почти идеальные колесные заготовки, поскольку он вращается на подшипнике, который будет использоваться в готовом колесе.

Заготовки нижнего колеса изготавливаются таким же образом, за исключением того, что вместо отверстия для подшипника требуется только поворотное отверстие 3/8 ″, чтобы в него поместился хвостовик сверла. Чтобы очистить шкив, нужно вырезать две нижние заготовки, и мне действительно следовало нарисовать этот круг перед сверлением отверстия для шарнира:

Я лобзиком вырезал середину:

А потом исправил это с помощью этого простого приспособления на шпиндельной шлифовальной машине:

Эта деталь не является строго необходимой, так как балансировка для таких маленьких колес не представляет большой проблемы.Я более или менее сделал это просто для того, чтобы показать эту простую приспособление для создания концентрического внутреннего круга.

Готовых колесных заготовок:

Разметка кронштейна верхнего колеса:

И вырезать:

Я снова использовал ленточную пилу и внимательно следил за линиями. Порезы должны быть хорошими, но здесь есть некоторая терпимость.

Стол для наклона ремня нуждается в частичном скосе, и я сделал это от руки на настольной пиле, просто откусывая угол, пока он не приблизился:

Важно помнить, что не каждый разрез должен быть идеальным, особенно такой, который предназначен только для очистки.

Все детали из фанеры вырезаны, просверлены и готовы к сборке:

ПРИМЕЧАНИЕ : На плане, на котором подробно описана стойка, отсутствуют два размера, которые показаны здесь:

Поскольку они должны высохнуть в течение ночи, я сделал ручки и сделал ручки из квадратной сосны размером 1 дюйм (25 мм):

Я обрезал стержни с резьбой до нужной длины и отшлифовал плоское пятно на конце, которое приклеивается к ручке:

Плоское пятно фиксирует стержень в ручке и помогает предотвратить его проворачивание после схватывания клея.

Затем использовал строительный полиуретановый клей для приклеивания шпилек:

Затем я собрал колеса, используя обычный столярный клей. Перед зажимом убедился, что заготовки выровнены точно:

Я использовал гвоздодер со штифтом, чтобы удерживать детали на одном уровне и не позволять им скользить во время зажима. Другой вариант — шурупы — перед приклеиванием просверлите пилотные отверстия, и тогда шурупы тоже будут зажимать.

Вертикальная сборка состоит из трех слоев, которые склеиваются и зажимаются следующим образом:

После высыхания (на следующий день) установил t-гайки:

Колеса и верхний кронштейн колеса в сборе после сушки в течение ночи:

Может возникнуть соблазн поторопиться с некоторыми деталями, но я рекомендую дать этим важным узлам как минимум 8 часов, чтобы они полностью высохли, прежде чем снимать зажимы.Это может занять много времени, чтобы клей, находящийся внутри стыка, полностью высох и достиг нужной прочности. Если вы хотите ускорить процесс, лучше всего подойдет эпоксидная смола с быстрым схватыванием, или вы можете добавить винты на постоянной основе, чтобы удерживать детали вместе.

Пока клей высыхал на узлах, я установил шкив на вал двигателя и выровнял поверхность:

Я прижал его к куску 2 × 8 с помощью самодельного зажима для ремня и установил фанерный упор для долота 1/4 дюйма, который использовал для работы.Это не заняло много времени, и видео внизу страницы показывает процесс.

Чтобы закрепить нижнее колесо, я начал с того, что прижал его очень близко к шкиву с помощью двустороннего скотча. Опять же, видео-удар показывает это вживую и лично. После того, как колесо было правильно отцентрировано, я просверлил отверстия, чтобы отметить места отверстий для винтов на шкиве. Затем я мог снять колесо и сверлить отверстия:

Четыре винта удерживают колесо на шкиве, и я обнаружил, что это лучший и самый надежный способ соединения такого типа.Шкив в основном действует как монтажный фланец для нижнего колеса.

Если колесо не идеально отцентрировано (мое было достаточно близко), вы можете выровнять его, отключив лишнее, как на токарном станке. Я делал это в моей предыдущей ленточно-шлифовальной машине проекта .

ПРИМЕЧАНИЕ. Планируется использовать винты 1-1 / 4 ″ для крепления нижнего колеса, но на самом деле это винты 1 ″, как указано в списке материалов.

Основная сборка начинается с прикрепления стойки к основанию, и здесь я отметил точное местоположение:

Я использовал 5-минутную эпоксидную смолу, чтобы приклеить стойку к основанию и дать ей застыть, пока я обедал.Когда эпоксидная смола высохла, я мог затем просверлить и закрутить винты снизу, и не беспокоиться о том, что она сдвинется:

Обратите внимание на ориентацию основания во время сборки. Я пометил «назад» на своем, и это соответствует плану.

Мне пришлось надрезать задний кронштейн двигателя, чтобы выключить выключатель питания:

У моего двигателя есть эта крышка подшипника на задней стороне, которая выступает, но если у вас нет, вам нужно будет придумать другой способ поддержки задней части двигателя.Одна из возможностей — ввернуть винты прямо в заднюю крышку двигателя, если они достаточно короткие, чтобы ни во что не попасть. Лучше всего использовать большие хомуты для шлангов, которые оборачивают корпус двигателя и прижимают его к фанерной полосе под ним. Затем полосу можно прикрутить к разделителю спереди и к заднему кронштейну двигателя сзади.

Шлифовальная машинка разработана для мотора, который у меня есть (который очень распространен), и вам, возможно, придется внести некоторые изменения в некоторые детали, если вы используете другую модель.Имейте это в виду, работая над этой частью сборки:

Чтобы стабилизировать двигатель и предотвратить его вращение, я приклеил два блока между разделителем и передней частью двигателя:

Позже я изменил это решение на лучшее, но решил показать его здесь для протокола. Эта сборка была прототипом, и по ходу я работал над некоторыми проблемами и трудностями.

Плита прикручена к разделителю, и он должен совпадать с передней частью колеса и не касаться его.При необходимости внесите изменения:

Я сделал пластину из стали, но алюминий — тоже хороший вариант. При необходимости его можно сделать выше.

Трекинговый кронштейн приклеивается и привинчивается к стойке в сборе:

Это еще одна деталь, у которой сзади есть Т-образная гайка, которую я установил перед закреплением кронштейна.

Затем крепится лицевая панель, и самое время поговорить о клее. Разделитель, задний кронштейн двигателя и передняя панель крепятся без клея, так как вам может потребоваться взять шлифовальный станок для обслуживания:

Я также установил ремень на этой фотографии, чтобы проверить длину и посмотреть на верхнее крепление.Оказалось, что была проблема с моей первоначальной концепцией «безаппаратного» шарнира для верхнего кронштейна колеса, но я попробовал несколько вещей и нашел простое решение.

Кстати о проблемах, мое первоначальное место для ручки регулировки натяжения было немного не так:

Переместил и планы обновились.

Исправление проблемы с кронштейном верхнего колеса заключалось в добавлении двух блоков вверху, чтобы построить его:

Опять же, это было изменено в планах по исправлению проблемы.

Я сделал пластины из листового металла для контактных точек ручки трекинга и натяжения на узле кронштейна верхнего колеса. Я скрепил их двусторонним скотчем:

Еще одна небольшая проблема в моем первоначальном дизайне заключалась в расположении винтов с правой стороны нижней крышки колеса. Длину этой детали (а также стола с дисками) необходимо отрегулировать после сборки основной части шлифовальной машины. Фанера разной толщины может привести к тому, что эти детали получатся слишком длинными, и их придется подрезать.Я переместил винты дальше на панели, и вы должны обрезать правую сторону, чтобы отрегулировать длину:

Дисковый стол в сборе после отрезания его до нужной длины:

Стол для наклона ремня использует для работы стыковой шарнир, который крепится шурупами 1/2 ″. У меня их не было, поэтому кончики моих винтов торчали, и мне пришлось отпилить их заподлицо:

Наклейка на блоке крепления стойки… неправильно — скос должен быть обращен в другую сторону:

На самом деле, лучше оставить квадрат квадратным и при необходимости выровнять только угол.Как выяснилось у меня, стол полностью опускался до 45 градусов без ударов:

Стойка крепится к блоку стойки с помощью одного винта и шайбы. Винт затягивается, затем слегка ослабляется, чтобы дать стойке возможность работать:

Установив верхнее колесо, натянув и затянув ремень, я отшлифовал небольшую коронку на верхнем колесе с помощью одного из моих шлифовальных файлов :

Я показываю это на видео сборки внизу этой страницы.Колесу не нужна корона, чтобы оно могло правильно двигаться.

Также подправил переднюю грань нижнего колеса, так как к нему будет крепиться шлифовальный диск:

Видео также показывает это. Позже я нанесла несколько слоев полиуретана, чтобы улучшить поверхность самоклеящегося диска.

На этом фото также виден небольшой скос на внутренней стороне нижней крышки диска. Я сделал это, чтобы улучшить сбор пыли с диска.

Теперь перейдем к усовершенствованному способу удержания двигателя в неподвижном состоянии. Сначала я вырезал блоки, которые я склеил, с помощью самодельной пилы «ласточкин хвост» :

Затем я прикрутил кусок фанеры между двигателем и делителем и частично просверлил отверстие в носовой части двигателя:

2-дюймовый шуруп для дерева, вбитый внутрь, фиксирует двигатель на месте намного лучше, чем два блока:

Фанерный блок просто прикручивается двумя винтами 1 ″ через разделитель:

Не обязательно, но из-за этого машина выглядит круче. Я просверлил четыре отверстия в верхнем колесе и снял фаски с краев на столе фрезерного станка :

Кроме того, когда я переустанавливал верхнее колесо, я нанес немного полиуретанового строительного клея на конец стержня с резьбой перед тем, как навинтить внешнюю гайку.Это предотвратит развинчивание гайки.

Лучшим выбором для переключателя является более старый тип переключателя, чем эта модель Decora. Я сделал фанерный кожух, чтобы было труднее случайно включить шлифовальный станок, и приклеил его на пластиковую пластину:

Я снова разобрал шлифовальную машинку и покрыл все детали двумя слоями полиуретана, чтобы она хорошо выглядела и защищалась от влаги. Я дал ему высохнуть в течение целого дня, прежде чем снова собрать:

Если вы заинтересованы в создании одного из них для себя, доступны планы:

В планах изображен стенд.

Сделал видео сборку этой шлифовальной машины:

Создание луковой шлифовальной машины | Гильдия деревообработчиков Америки

Часто для получения точных деталей требуется особое сочетание координации рук и глаз, а обычные методы шлифования не всегда обеспечивают это. Лучшая шлифовальная машинка отлично подходит для шлифования нестандартных форм или очистки закругленных углов. Этот крутой инструмент сделан из пяти полосок белого дуба толщиной 1/8 дюйма и оснащен простой системой фиксации с помощью клина.Вам не потребуется никакого оборудования, просто отрезайте тонкую полоску наждачной бумаги от одной из ваших старых шлифовальных лент размером 3 x 21 дюйма.

Я покажу вам, как сделать простую форму для гибки, которая прижимает склеенные полосы вместе самодельными клиньями, так что вам не нужно использовать один деревянный зажим. Просто следуйте инструкциям ниже и получите нужные вам размеры по чертежам.

Щелкните здесь, чтобы загрузить чертежи в формате PDF.

Изготовьте форму для гибки из фанеры 3/4 дюйма. Отрежьте гибкую деревянную планку на настольной пиле, а затем натяните ее вокруг гвоздей и между ними, чтобы размеры были такими, как показано.Это не часть круга. Левый и правый концы кривой более сглаживаются. Эта форма лучше всего подходит для удержания клиньев шлифовальной ленты на месте.

Вырежьте фигуру из фанеры ленточной пилой или лобзиком, затем обведите и вырежьте еще две части. Обозначьте правую и левую стороны каждой детали на случай, если кривая не совсем симметрична.

Склейте формы из фанеры ¾ ”и скрепите их друг с другом с помощью шурупов с обеих сторон.

Временно прикрутите изогнутые склеенные опалубки к листу фанеры размером 7 x 19-1 / 4 дюйма, как показано на рисунке.Проведите две линии вдоль кривой. Первые 3/4 дюйма — это зазор, необходимый для ламинирования. Разметка 1-1 / 8 дюйма предназначена для выравнивания центров штифтов диаметром 3/4 дюйма.

Удалите изогнутые части формы для гибки, чтобы у вас было немного больше места для локтей для размещения центров отверстий для длинных дюбелей в опорной плите. Обратитесь к чертежу, чтобы точно определить расположение отверстий. Если у вас есть сверлильный станок, он лучше всего подойдет для получения прямых перпендикулярных отверстий. Если вы используете ручную дрель, постарайтесь выпрямить их.Дайте клею застыть на ночь, а затем навсегда прикрутите изогнутую деталь к подложке.

Равномерно разорвите полоски длиной 24 дюйма на вашей настольной пиле. Я перевернул перьевую доску и зафиксировал ее на месте, чтобы можно было оторвать кусок, затем прижал бланк к краю перьевой доски и сдвинул забор до противоположного края, зафиксировал его и сделал следующий разрыв. Эта система дает точные разрывы, не пытаясь зажать их между лезвием и забором.

Возьмите полоски и испытайте их на форме.Чтобы согнуть и вставить полоски, потребуется немного тонкости. Возможно, вам будет полезно прикрутить всю форму к скамейке, чтобы она не двигалась. Когда вы освоитесь, нанесите клей между слоями и нанесите их на форму. Примечание: обязательно нанесите на форму растительное масло или восковую пасту, чтобы просачивающийся клей не приклеивал ламинат к вашей форме навсегда!

Молотком постучите приклеенными пластинами по основанию формы. Используйте кусок дерева, если вам нужно еще раз постучать, чтобы выровнять полосы.

Забейте самодельные клинья между дюбелями и приклеенными полосами, чтобы прижать их к изгибу. Идея состоит в том, чтобы закрыть пустоты между слоями для прочной связи. После того, как вы закрепите ламинат, подождите до следующего дня, чтобы удалить клинья. и обрезать концы ламелей ровно по краю формы. Примечание: если вы попытаетесь удалить его через час или два, давление в древесине разорвет ламинат.

После обрезки рамы по длине и снятия ее с форм отшлифуйте обе стороны до уровня.Затем отрежьте клиновые анкеры до размеров, указанных на чертеже, приклейте и закрепите их на раме. Если анкеры не прилегают к раме заподлицо, нанесите на раму очень мелкую плоскую поверхность, чтобы обеспечить максимальное сцепление с поверхностью клеевого соединения.

После того, как клей затвердеет для клиновых анкеров, просверлите отверстие в центре контактной площадки, затем приклейте и вбейте дюбель 3/8 дюйма через анкер в раму. Распилите дюбель с обеих сторон заподлицо. Дайте клею высохнуть.Дюбель является необходимой частью анкера, чтобы придать ему прочность и удерживающую способность под воздействием клина, удерживающего шлифовальную ленту.

Обрежьте клинья, как показано на рисунке. Возможно, вам придется отрегулировать их, чтобы они соответствовали друг другу. Я приклеил к клину кусок наждачной бумаги, чтобы усилить трение с анкером. Зернистость 150 кажется лучшей. Разрежьте шлифовальную ленту (разрез на обратной стороне ленты) пополам поперек, затем отметьте и разорвите полоску до ширины 1-1 / 4 дюйма. Возможно, вам придется немного обрезать длину, чтобы она соответствовала вашей оправе.Вы же не хотите, чтобы полоса полностью опускалась на якоря. Сделайте это немного застенчивым с каждой стороны.

Когда вы забиваете клинья в анкеры, чтобы зафиксировать ремень, постучите по ним молотком, чтобы надежно закрепить ремень. Шлифовальный станок отлично работает, как показано на рисунке, и даже лучше, когда вы зажимаете заготовку на верстаке, чтобы вы могли управлять шлифовальной машиной двумя руками.

Настольный дисковый шлифовальный станок: 47 шагов (с изображениями)

Введение: Настольный дисковый шлифовальный станок

Дисковые шлифовальные машины — чрезвычайно полезные инструменты, используемые для грубой обработки древесины.Когда мне понадобился специальный шлифовальный станок, способный снимать много материала одновременно, я был менее чем впечатлен тем, что было доступно. Не найдя дисковых шлифовальных машин нужного мне размера и мощности в моем ценовом диапазоне, я начал думать о других вариантах. Глядя на то, что другие делали в прошлом, большинство из них не имело наклонной рабочей поверхности. Это была отличная дизайнерская задача, которая оказалась лучше, чем я мог надеяться!

Если вы ищете свою собственную дисковую шлифовальную машинку и вас не впечатляет что-либо доступное по цене, то вам может подойти самодельная дисковая шлифовальная машина.

Добавить TipAsk QuestionDownload

Шаг 1: Инструменты и материалы

Это исчерпывающий список инструментов и материалов, которые я использовал. Не все обязательно, но я уверен, что они вам пригодятся.

Инструменты:

Материалы:

Добавить TipAsk QuestionDownload

Шаг 2: Выбор двигателя и другая информация

Есть много двигателей, которые подходят для настольной дисковой шлифовальной машины. Однако свободные моторы — лучшие моторы.Если вы сможете найти какой-либо подержанный мотор, это будет лучше всего для этого проекта. Вы хотите найти двигатель мощностью не менее 1/2 л.с. (лучше всего 3/4 или 1 л.с.). Мотор, который я использовал, был от старого болотного кулера. Он рассчитан на 3/4 л.с. с двумя скоростями, 1725 об / мин и 1140 об / мин. Большинство 12-дюймовых коммерческих дисковых шлифовальных машин (на которые я смотрел) имеют где-то между 1600 и 1800 об / мин, что делает мой двигатель идеальным!

Перед выполнением этого проекта убедитесь, что вы знаете, как вращается ваш мотор. Большинство двигателей обратимы, но не все.Мотор, который я использовал, вращается по часовой стрелке (в обратном направлении от большинства, если не всех дисковых шлифовальных машин). Я мог бы потратить время, чтобы проверить, обратим ли мой двигатель, но мне было все равно. Просто убедитесь, что вы всегда используете «ход вниз» диска во время использования, чтобы все пальцы оставались там, где они должны быть. Если ваш двигатель не вращается по часовой стрелке, вам нужно переместить порт для сбора пыли на другую сторону корпуса.

Я обрисовал в общих чертах шаги, которые я предпринял при изготовлении этой шлифовальной машины, но ваши, скорее всего, будут разными, поскольку каждый двигатель устанавливается по-своему.Я добавил приблизительные размеры в конце каждого шага, чтобы помочь вам в изготовлении шлифовальной машины.

Добавить TipAsk QuestionDownload

Шаг 3: Придайте форму диску

Используя кусок меламиновой древесно-стружечной плиты 3/4 дюйма, нарисуйте круг размером с наждачную бумагу. Отрежьте диск чуть больше, чем то, что было нарисовано с помощью ленточной пилы или лобзика. Найдите середину диска и отметьте места для винтов, чтобы прикрепить диск к ступице. Вырежьте неглубокие отверстия в местах расположения винтов, используя сверло Форстнера, чтобы создать выемку для t-образных гаек.Присоедините ступицу к диску и отрежьте лишнюю длину болта.

Добавить TipAsk QuestionDownload

Шаг 4: Тестирование и форма диска

Я никогда раньше не создавал инструмент, поэтому до сих пор меня немного утомляла стабильность моей простой конструкции. Я прикрепил его к своему рабочему столу, чтобы провести предварительные тесты и подготовиться к формированию диска. Сделал временные опоры из лома 2х6, лежащего у меня в цехе.

Когда я был уверен, что ничего не взорвется, я придал форму кромке диска, используя свои шлифовальные блоки, стабилизированные временным упором для инструмента из обрезков древесины.

Добавить TipAsk QuestionDownload

Шаг 5: Балансировка диска

Балансируйте диск, используя разрезанную алюминиевую банку в качестве подкладки и индикатор часового типа. Это важно, чтобы ваша шлифовальная машинка полностью контактировала с обрабатываемой деталью на протяжении всего вращения. Если диск качается, наждачная бумага будет изнашиваться неравномерно. Приложив кучу усилий, мне удалось добиться, чтобы этот диск раскачивался менее чем на 5 тысяч.

Добавить TipAsk QuestionDownload

Шаг 6: Создание креплений двигателя

С помощью циркуля отметьте размер двигателя, который будет удерживаться, вместе с креплением, чтобы удерживать его.Предварительно просверлите отверстия под винты, прежде чем разрезать крепление (это обеспечит правильное совмещение). Я разрезал все на ленточную пилу. Проверьте установку креплений.

два квадрата 10 x 8 дюймов для обоих креплений.

Добавить TipAsk QuestionDownload

Шаг 7: Создание дна

Используйте кусок дерева, чтобы выровнять переднюю часть шлифовальной машины, чтобы обеспечить зазор. Предварительно просверлите и прикрепите дно. После того, как вы проверили посадку, разберите и склейте все вместе.

Квадрат 10 x 10 дюймов для нижней части.

Добавить TipAsk QuestionDownload

Шаг 8: Создайте и прикрепите стороны

Используйте обрезки дерева, чтобы поднять шлифовальный станок. Это обеспечит зазор диска над верстаком. Отметьте расположение днища и крепления двигателя и решите, где вы хотите расположить винты. Я закрепил каждую сторону двумя винтами в каждом креплении двигателя и тремя в нижней части корпуса. Как только все будет хорошо выровнено, приклейте стороны на место.

Стороны 10 x 11 дюймов.

Добавить TipAsk QuestionDownload

Шаг 9: Создайте переднюю поверхность

Найдите положение вала двигателя и просверлите большое отверстие в этом месте (я начал с пилотного отверстия для обеспечения точности. Это позволит ступице диска должен быть установлен с передней стороны этой поверхности. Отметьте, просверлите и закрепите поверхность винтами (НЕ КЛЕЙТЕ).

Квадрат 14 x 14 дюймов.

Добавить TipAsk QuestionDownload

Шаг 10: Направьте прорезь для диска Приспособление / отсоединение

Используя фрезу для стержневого ящика, проложите паз достаточно глубоко, чтобы обеспечить доступ к установочному винту на ступице диска.

Добавить TipAsk QuestionDownload

Шаг 11: Создание верха

Создайте верхнюю часть корпуса шлифовальной машины. Используя пилу для дадо или плоскую зубчатую пилу, вырежьте пазы с каждой стороны, чтобы верхняя часть плотно сидела на месте.

10 x 11 1/2 дюйма сверху.

Добавить TipAsk QuestionDownload

Шаг 12: Защитный кожух диска

Используя приспособление для круглой резки, отрежьте диск размером чуть больше, чем основной диск. Снимите нижний правый угол ограждения. Это позволит лучше собирать пыль.

Квадрат 14 x 14 дюймов.

Добавить TipAsk QuestionDownload

Шаг 13: Совместите ограждение с корпусом

Сначала прикрепите переднюю часть корпуса, а затем диск. Используя диск, выровняйте кожух по передней части и закрепите его на месте несколькими винтами.

Добавить TipAsk QuestionDownload

Шаг 14: Shape Guard

Что может быть лучше, чем проверить полезность новой шлифовальной машины, чем использовать ее для формирования самой себя? Установите временную опору и сформируйте защиту в соответствии с лицевой стороной.

Добавить TipAsk QuestionDownload

Шаг 15: Склейте вместе

Моему ограждению требовалось немного большей толщины, поэтому я добавил фанеру толщиной 1/4 дюйма между лицевой стороной и защитой. После высыхания приклейте, закрепите и придайте форму, как показано на предыдущем шаге.

Добавить TipAsk QuestionDownload

Шаг 16: Сбор пыли

Сбор пыли дисковой шлифовальной машиной чрезвычайно важен (это также поможет сохранить двигатель в холодном состоянии). Я вырезал большой кусок фанеры, чтобы оставалось около 1/4 дюйма зазора перед диском.Верх этой доски расположен ровно посередине диска. Это очень поможет позже при установке высоты стола.

Крышка для сбора пыли 14 x 7 дюймов.

Добавить TipAsk QuestionDownload

Шаг 17: Порт для сбора пыли

Я создал этот порт для сбора пыли вокруг шланга моего магазинного пылесоса. Его форма покрывает только половину передней части шлифовального станка, а угол наклона составляет 135 градусов.

Добавить TipAsk QuestionDownload

Шаг 18: Присоедините порт для сбора пыли

Проследите за внешней стороной порта для сбора пыли на крышке для сбора пыли.Разметьте внутренний периметр и выпилите лобзиком или спиральной пилой. Приклейте на место и разгладьте края наждачной бумагой, чтобы обеспечить ровный поток воздуха.

Добавить TipAsk QuestionDownload

Шаг 19: Прикрепите пылеуловитель

С помощью трех длинных крепежных винтов и t-гаек прикрепите пылеуловитель к дисковой шлифовальной машине. Это позволит легко удалить пылесборник для более легкой смены наждачной бумаги.

Добавить TipAsk QuestionDownload

Шаг 20: Цапфы

Используя ранее выброшенный лом из центров ограждения, разрежьте пополам, чтобы создать цапфы.

С помощью кругового зажима на ленточной пиле обрежьте внешнюю поверхность каждой цапфы так, чтобы они совпадали. Вырежьте 3/4 вокруг полукруга в двух местах, чтобы создать дорожку шириной около 1/4 дюйма.

Добавить TipAsk QuestionDownload

Шаг 21: Заполнить зазор в цапфах

Используя обрезки из предыдущего шага, заполните конец зазора, созданного на предыдущем шаге. Используя круглый напильник или сверло того же диаметра, скруглите оба конца дорожки.

Добавить TipAsk QuestionDownload

Шаг 22: Крепления цапфы

Используя твердую древесину, сделайте крепления, которые подходят с каждой стороны шлифовальной машины.Он будет удерживать ранее созданные цапфы. Обработайте края любым профилем фрезы, который вам нравится. Просверлите выемки в задней части в любом месте головки винта, чтобы крепления не прилегали к корпусу. Просверлите четыре отверстия с зазором в каждом креплении и предварительно просверлите отверстия на месте корпуса шлифовальной машины. Одно отверстие является потайным, потому что цапфы будут проходить прямо напротив этой грани.

Добавить TipAsk QuestionDownload

Шаг 23: Направляющие цапфы

Обведите след цапф на куске твердой древесины и вырежьте их ленточной пилой.Используя шлифовальные блоки, придайте им форму, чтобы они легко скользили по направляющей каждой цапфы.

Добавить TipAsk QuestionDownload

Шаг 24: Присоедините слайды

Используйте индексные отверстия, созданные из круглого режущего приспособления, для индексации цапф на верхней и средней части каждой стороны крышки пылесборника. Это будет точка, в которой цапфы будут вращаться, даже если на более позднем этапе они будут обрезаны.

Приклейте слайды на место. После того, как слайды высохнут, отметьте края цапф на слайдах и отрежьте сразу до этой отметки.Это позволит ручкам плотно прижимать цапфы к креплениям и не оказывать никакого давления на салазки.

Добавить TipAsk QuestionDownload

Шаг 25: Разделительный стол

Поскольку стол будет постоянно прикреплен к цапфам на более позднем этапе, он должен быть съемным (это позволит легко заменить наждачную бумагу.

Чтобы создать шлиц Соедините стол, разрежьте стол пополам. Используя полотно настольной пилы с плоским зубом, разрежьте совпадающие дадо, чтобы вставить шлицевую часть из МДФ толщиной 1/4 дюйма.Приклейте шлиц только с одной стороны, чтобы стол можно было разделить.

Стол 10 x 17 дюймов.

Добавить TipAsk QuestionDownload

Шаг 26: Форма стола

Центрируя стол на корпусе, отмерьте то, что необходимо удалить, чтобы оставить зазор для стола. Стол должен доходить до концов цапф.

Используя наклонную ленточную пилу, вдоль внутреннего края стола был сделан надрез под углом 45 градусов, что позволит сдвинуть стол вниз на 45 градусов относительно квадрата.

Добавить TipAsk QuestionDownload

Шаг 27: Обрежьте шпунт

Используя лезвие с плоским зубом на настольной пиле, прорежьте шпунт размером с цапфы и посередине стола.

Добавить TipAsk QuestionDownload

Шаг 28: Ручки

В итоге я сделал отдельные круглые ручки большего размера, так как мне не понравилось, как они получились, но метод тот же.

Вырежьте ручку любой формы. Просверлите в центре отверстие размером с Т-образную гайку и установите ее на место.Если вы обнаружите, что ваша t-образная гайка часто выпадает, вы можете использовать небольшую каплю эпоксидной смолы, чтобы удерживать ее на месте после того, как все будет окрашено.

Добавить TipAsk QuestionDownload

Шаг 29: Добавить резьбу

Его заменили на обычный болт после завершения всего проекта, поскольку шурупы для дерева не держались достаточно хорошо. Но существующее отверстие использовалось, чтобы смазать болт эпоксидной смолой после того, как все было покрашено.

Добавить TipAsk QuestionDownload

Шаг 30: выключатель питания

Я создал крышку выключателя, используя MDF, но ее можно купить с гораздо меньшими затратами времени.

Отметьте положение переключателя и вырежьте его лобзиком.

Добавить TipAsk QuestionDownload

Шаг 31: Электричество

Просверлите в боковой стенке корпуса отверстие размером с ваш шнур питания. Не завязывайте узел на шнуре, чтобы использовать его в качестве держателя для шнура. Это может вызвать короткое замыкание и другие проблемы с электричеством в будущем. Это было сделано только как временная мера. Держатель шнура показан на более позднем этапе.

Включите питание внутри, подключите общий провод к двигателю вместе с землей, подключите горячую сторону к переключателю и обратно к двигателю.

Закрепите переключатель на боковой стороне корпуса и убедитесь, что все работает правильно.

Добавить TipAsk QuestionDownload

Шаг 32: Установка высоты стола

Установите стол на цапфы как есть и отметьте высоту на диске. Снимите стол и отметьте центр диска. Измерьте расстояние между центром диска и отметкой высоты стола. Используя настольную пилу, удалите это количество с цапф. Верните цапфы обратно на салазки и стол.Стол должен теперь быть той же высоты, что и центр диска.

Добавить TipAsk QuestionDownload

Шаг 33: Отрежьте высоту пылесборника

Отметьте высоту нижней части стола и отрежьте крышку пылесборника под углом 45 градусов. Это позволит наклонить стол вниз на 45 градусов относительно квадрата. Пришлось изменить высоту винтов, удерживающих пылесборник на месте. Это не было большой проблемой, и я смог заполнить дыры на более позднем этапе перед покраской.Закрепите стол на цапфах винтами (НЕ КЛЕЙТЕ ЕЩЕ).

Добавить TipAsk QuestionDownload

Шаг 34: Прикрепите сталь

Используйте винты с плоской головкой, чтобы прикрепить сталь к деревянному столу. Это даст более прочную рабочую поверхность, а также скрепит две половины стола. Просверлите в стали пилотное отверстие диаметром 1/4 дюйма. Закрепите сталь на месте и просверлите отверстия в древесине. Используя сверло для металлической зенковки, прорежьте отверстие в металле шире, пока винт с плоской головкой не станет ровным с поверхностью.Закрепите на другой стороне стола t-образными гайками.

Стальной лист 17 x 6 1/2.

Добавить TipAsk QuestionDownload

Шаг 35: стол для резки

Это был один из самых напряженных шагов, поскольку мне нужно было разрезать стол, чтобы обеспечить зазор в отверстии для сбора пыли, наклоняя стол вниз на 45 градусов. Я отрезал понемногу, пока не смог измерить 135 градусов от поверхности диска до верхней части стола. Оттуда отметьте, что нужно удалить со стальной пластины.Используя угловую шлифовальную машину и небольшой отрезной круг во вращающемся инструменте, удалите эту часть из стали. Используйте ручные файлы, чтобы сгладить неровные края.

Добавить TipAsk QuestionDownload

Шаг 36: Создать заднюю часть

Эта дисковая шлифовальная машина была разработана с вентиляционными отверстиями на задней стороне, использующими шопвак в качестве метода охлаждения двигателя. При включенном шопваку воздух будет поступать из задней части блока через эти вентиляционные отверстия, охлаждающие двигатель, вокруг диска, собирающего все образовавшиеся опилки, а затем в сам шопвак.

Эта простая конструкция была создана с помощью сверла 3/8 дюйма и разложена транспортиром и циркулем.

Квадрат 11 1/2 x 11 1/2 дюйма.

Добавить TipAsk QuestionDownload

Шаг 37: Прикрепите верхнюю и заднюю части

Верхняя и задняя части удерживаются на месте с помощью установочных штифтов вместе с центральными искателями для сверления сопутствующих отверстий. Верх имеет два дюбеля спереди и два сзади. У них сильно различаются интервалы, чтобы легко увидеть, в каком направлении это идет. Спинка удерживается на месте с помощью шести штифтов.

Добавить TipAsk QuestionDownload

Шаг 38: Заполнение отверстий и дефектов

С помощью шпатлевки заполните все отверстия и дефекты фанеры. Это значительно улучшит результат рисования. Отшлифуйте, когда высохнет.

Добавить TipAsk QuestionDownload

Шаг 39: Защелки задней панели

Используйте стержень 1/8 дюйма, чтобы удерживать заднюю панель на месте. Согните их с помощью тисков и сделайте крючки под углом.

Добавить TipAsk QuestionDownload

Шаг 40: Вставьте крючки

Просверлите отверстия на каждой стороне задней панели, достаточно большие для крючков.Я использовал сверло 9/64 дюйма.

Добавить TipAsk QuestionDownload

Шаг 41: Прикрепите защелки