Простые салазки с кареткой для ручного фрезера своими руками

Здравствуйте, уважаемые читатели и самоделкины!

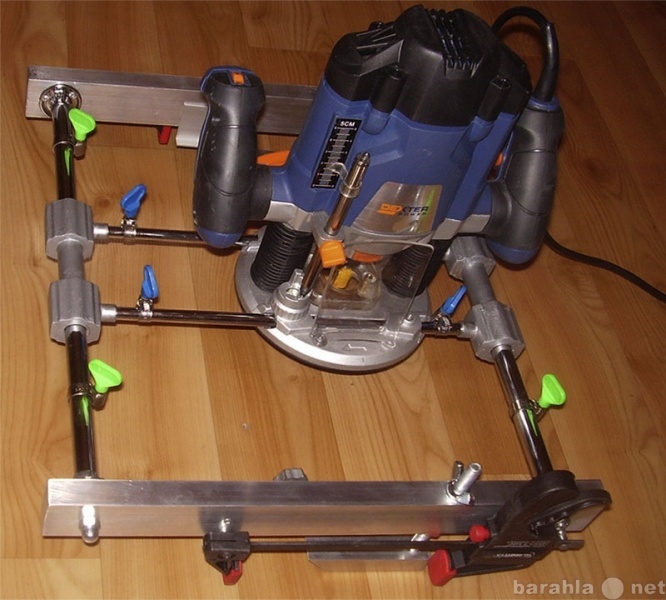

Наверняка многие из Вас достаточно часто пользуются ручным фрезером, однако можно серьезно расширить его функционал, сделав для него специальное приспособление.

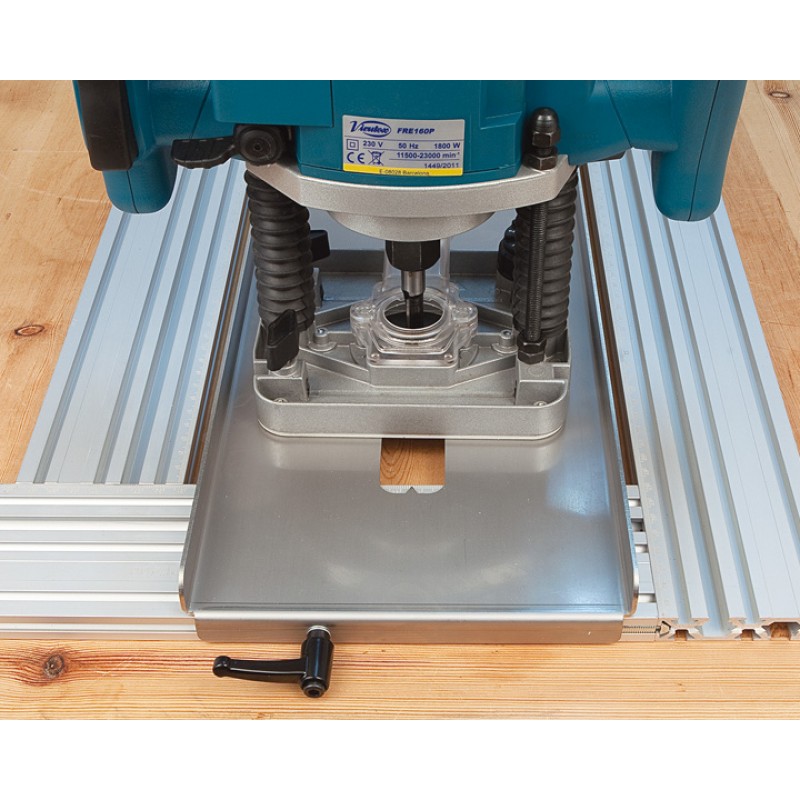

В данной статье Зак, автор YouTube канала «Workshop Edits», расскажет Вам как изготовить для этого распространенного инструмента каретку с салазками, позволяющую выравнивать поверхности достаточно большой площади.

Это самодельное приспособление достаточно просто изготовить при наличии циркулярной пилы, а если таковой не имеется — то все элементы можно заказать на любой мебельной фабрике.

Материалы.

— Листовой МДФ

— Саморезы по дереву

Инструменты, использованные автором.

— Ручной фрезер

— Циркулярная пила

— Торцовочная пила

— Струбцины

— Шуруповерт, сверла

— Угольник Свенсона

— Рулетка, карандаш, линейка.

Процесс изготовления.

Размышляя над размером салазок, Зак пытается максимально адаптировать их под свои нужды. В частности, автору никогда не приходится выравнивать фрезером поверхности более 60 см в ширину. Значит, примерно такой и будет ширина салазок.

Основные размеры деталей, которые будет необходимо вырезать автору предоставлены на чертеже.

Если использовать МДФ-панели именно такого размера — 2Х4 фута (30Х60 см), то основание салазок будет уже нужного размера.

Из второй панели МДФ автор нарезает полоски, шириной в 2,5 дюйма. Это будут стенки салазок.

Зак выбирает такую ширину полос, так как полагает, что во время работы на фрезере это будет максимально безопасная и оптимальная высота бортиков салазок.

Далее мастер приступает, собственно, к самим салазкам. Он замеряет ширину основания фрезера, которая составила 5,5 дюймов, и возвращается к циркулярному станку. Он вырезает ещё одну широкую полосу (5,5 и 1/8 дюйма) материала. Этот запас впоследствии даст мастеру дополнительное пространство для манёвров, когда он будет работать с фрезером.

И, наконец, он выпиливает две полосы три дюйма шириной для бортиков салазок. По мнению автора, такая высота бортиков салазок должна фиксировать фрезер в одном положении.

Теперь Зак приступает к монтированию основания салазок.

Боковые стенки он притягивает струбцинами, проверяя, чтобы все углы оказались идеально подогнанными друг к другу.

Затем он сверлит пилотные отверстия под шурупы. Это необходимые шаги, по той причине, что МДФ — довольно хрупкий материал. После этого бортики прикрепляются к основанию 50 мм саморезами по дереву с нижней части.

Далее он отрезает панель для каретки по длине. Зак пользуется обрезками МДФ-панели, чтобы отложить от намеченной длины ещё по 0,5 дюйма с каждой из сторон (откладывается от внешнего края бортика), поскольку салазки будут немного заходить за борта основания. Такая особенность конструкции нужна для того, чтобы затем установить направляющие с внешних сторон.

Затем из той же панели, из которой делалось основание салазок, мастер вырезает боковые стенки каретки. Они имеют ту же длину — 25 дюймов. Получились две детали по два дюйма шириной каждая. Это будут направляющие салазок.

Они имеют ту же длину — 25 дюймов. Получились две детали по два дюйма шириной каждая. Это будут направляющие салазок.

С исключительно эстетической целью края стенок приспособления автор обрезает под углом в 45 градусов.

В итоге получается вот такой набор деталей для каретки. Все острые грани после распилов шлифуются мелкой наждачной бумагой.

Сборка самой каретки идёт по такому же алгоритму, что и сборка их основания: снова фиксация бортиков струбцинами, сверление пилотных отверстий, крепление их между собой саморезами.

Автор крепит направляющие к внешним сторонам каретки (не всё получается с первой попытки).

Собственно, обе части конструкции готовы, и каретка достаточно свободно движется вдоль основания. По причине отсутствия подшипников следует смазать трущиеся поверхности либо обычным хозяйственным мылом, либо парафином.

На заключительном этапе мастер фрезерует канавку в салазках. Для того он использует дюймовую фрезу. Всё оказалось довольно просто: мастер сделал несколько проходов, каждый раз увеличивая вылет фрезы на небольшую величину, так что в результате получилась аккуратная прорезь со скруглёнными краями, которые дополнительно были обработаны наждачной бумагой.

Через эту прорезь в салазках автор и будет работать фреза по поверхности того материала, который расположен внизу. Такой способ обработки будет напоминать циклёвку паркета.

А вот и обе готовые части приспособления.

Теперь пробная обработка и выравнивание обычного составного деревянного щита. Для улучшения скольжения фрезера вдоль каретки следует уже использовать силиконовую автомобильную смазку. Также рекомендуется применять ламинированный МДФ или ДСП, они имеют более прочную и гладкую поверхность, и прослужат Вам намного дольше.

Благодарю автора за простое, но полезное приспособление для столярной мастерской!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Подробнее здесь.

Как сделать каретку для фрезера своими руками?

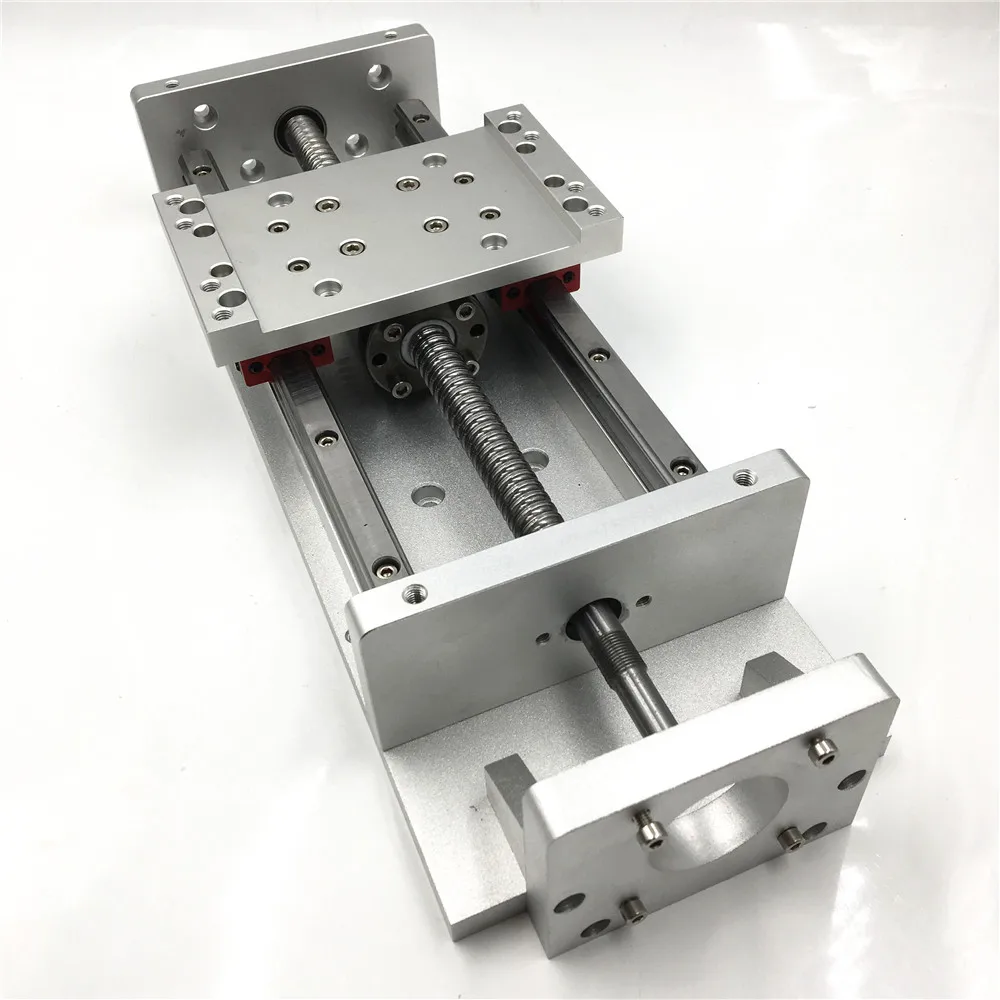

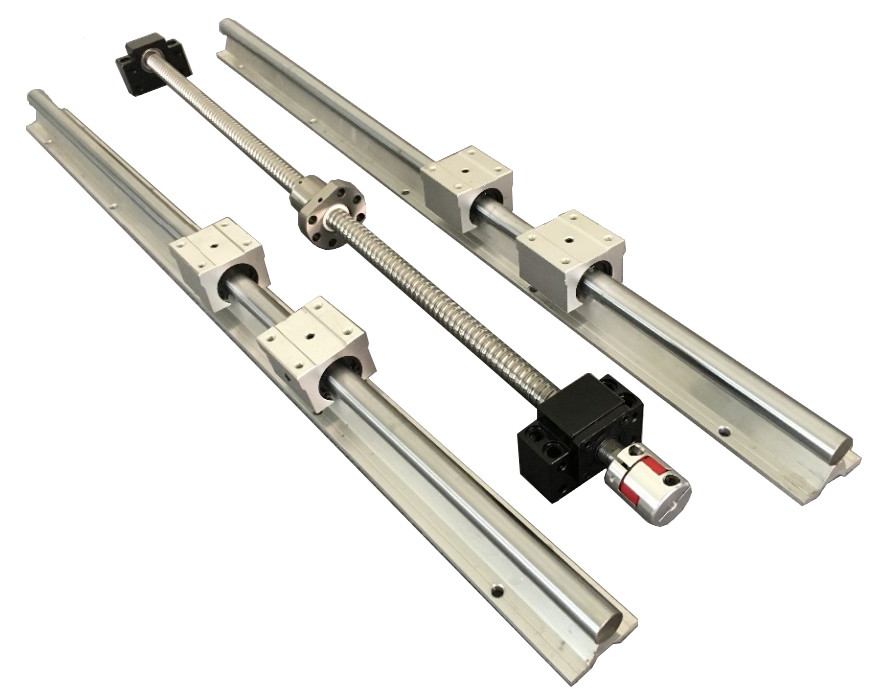

Для того чтобы сконструировать станок ЧПУ, необходимо использовать несколько вариантов агрегатов. Устройства не заводского производства часто имеют рельсы из каретки машинки для печати, а также принтера. Основные качественные показатели влияют необратимым образом на показатели обработки и устройства на базе фрезерного станка с шипорезной кареткой, поэтому излишняя экономия может только навредить.

Детали

Чаще всего используются полированные валы, которые отличаются невысокой ценой. Покупка этих элементов труда не составит. Они подлежат монтировке и обработке. Чаще всего изготавливаются из прочной стали.

После этого верхние слои подлежат закаливанию индукцией, что благотворно влияет на период использования и показатель износа. Идеальная гладкость дает возможность перемещаться каретке по полированному слою предельно удачно. С обеих оконечностей валы можно крепить двумя руками без лишних проблем.

Но также на рынке имеется немало поддельных элементов из низкокачественного металла, так как вероятность точной проверки на месте равна нулю.

Недостатки:

- Основание не фиксируется. Вал можно поддерживать только на основании двух крепежных устройств. Это дает возможность значительно облегчить инсталляцию собственноручно, но при этом в независимости от настольной опоры. Из-за этого повышается возможность допущения дефектов во время обработки изделия. По истечении времени направляющие для каретки токарного станка скатываются и искривляются.

- Имеются провисания на длинных промежутках. Из-за провисов вал с длиной более 100 см не используют при обработке для станка. Имеют также значение толщины и длины валовой поверхности. Наилучший вариант – это 0, 05, а еще выгодней 0,06 – 0,1.

Подшипники в каретке для фрезера

Выделяют две разновидности подшипников при инсталляции направляющих:

- Втулки для шариковых элементов.

- Подшипники для обеспечения скользящей поверхности.

Шариковые цилиндрические обтекатели, а также детали для обеспечения качения по сравнению с рельсовыми каретками имеют два значительных минуса: незначительный уровень грузоподъемности и немаленький люфт. Для обеспечения поддержания веса шипорезная каретка устанавливается на направляющую линию по несколько валов.

Недостатки такого рода подшипников:

- Выдерживают небольшую нагрузку.

- Образование высокого давления вследствие невысокого ресурса функционирования. Необходимость периодической замены вала из-за образования канавки.

- Опилки и липкая пыль забивают слоты.

Подшипники для обеспечения скольжения по поверхности производят из нетвердых металлов, таких как капролон. В случае выдерживания всех допусков показатели грузоподъемности и прецизионности подшипника скольжения достаточны высоки. Тем не менее опилки и грязь не способны навредить агрегату. Но это относится только к деталям из бронзы, которые качественно обработаны.

Со временем происходит износ изделия, который требует периодической подгонки, чтобы избавиться для избавления от зазоров. Как правило, для изготовления собственными руками применяют более доступные подшипники.

Как правило, для изготовления собственными руками применяют более доступные подшипники.

Валы для шлицевых втулок

Внутри продольного вала двигаются определенные втулочные шарики. Конструкция имеет высокий уровень жесткости, намного жестче, чем обычные валы после шлифовальной обработки. Имеют также более длительный период использования. Усиления крутильного вала имеют дополнительное значение. Они очень удачно могут быть инсталлированы на крепежную конструкцию вала.

Значительным недостатком шлицевого направляющего является дороговизна. Это является причиной редкого использования в стандартных агрегатах ЧПУ.

Валы с сечением в форме цилиндра

Цилиндрическая конструкция дает возможность удерживать равновесие по всей длине, не допуская провисающих элементов из-за веса, который имеет шипорезная каретка. Данный вид направляющих получил еще название линейных опорных валов. Имеют точную фиксацию вдоль корпуса механизма благодаря резьбовым отверстиям. Такие направляющие позволяют передвигать каретки с большим весом, не допуская провисания.

Недостатки, связанные с цилиндрическими валами станков:

- Недолгий период эксплуатации.

- Значительный показатель люфта стержней.

Если в линейных подшипниках в равной степени взаимодействуют с нагрузками разных направляющих векторов, то на валах с цилиндрическим сечением шипорезная каретка не настолько устойчива.

Это является следствием закрытой втульной поверхности, которой не обладает шипорезная каретка. А посему необходимо учитывать тот факт, что аппаратная часть с ЧПУ будет функционировать менее устойчиво, чем похожий станок, используя обыкновенные круглые рельсовые движители.

Современные цилиндрические рельсы производятся и известными компаниями, и небольшими кустарями. Это влияет на стоимость аппарата и его технические составляющие. Случается, что каретки и рельсы одного производителя не соответствуют общим стандартам.

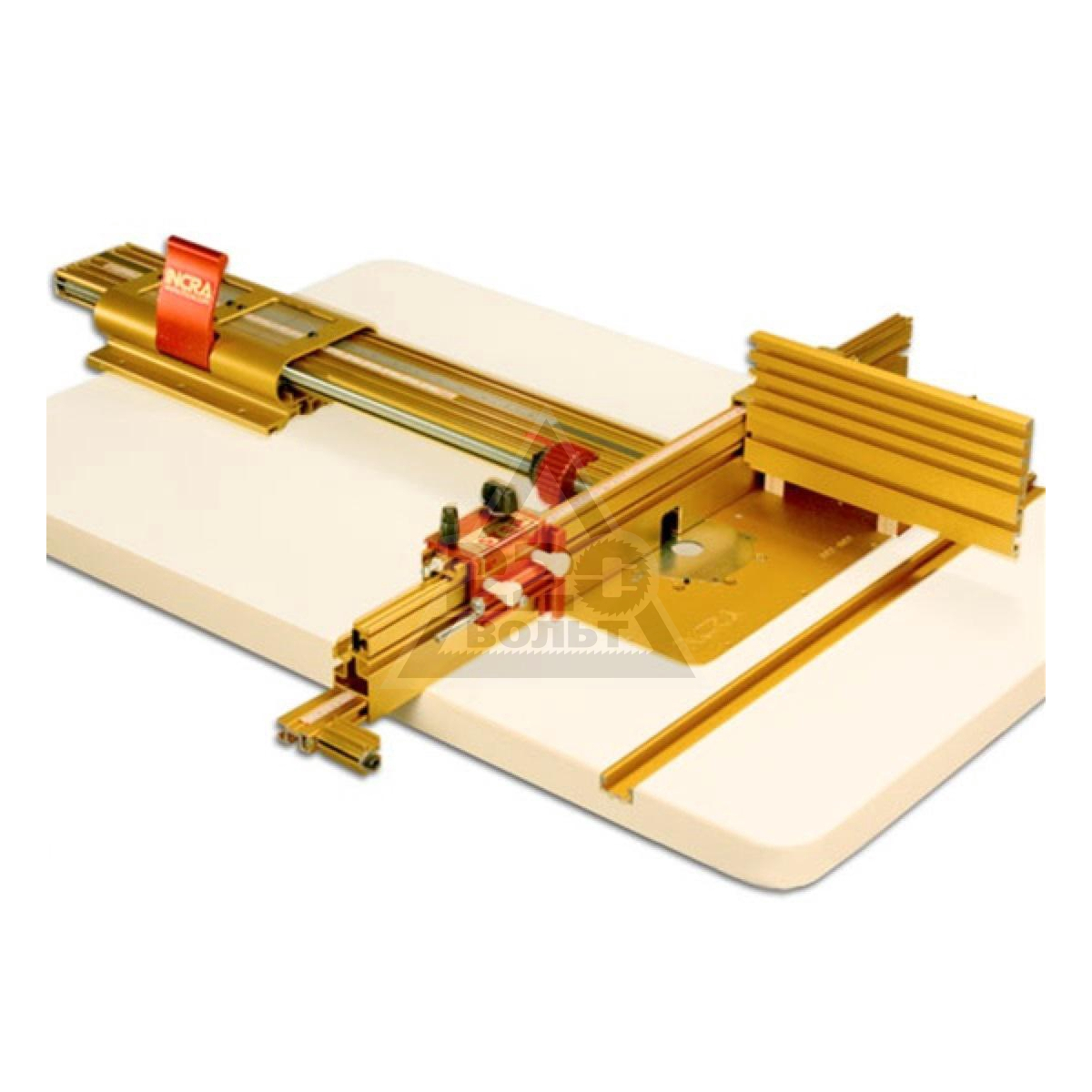

Направляющие на рельсах для профильных целей

Данный вид направляющих устанавливается в высокоточных металлорежущих станках с ЧПУ.

Основные разновидности: с шариками и роликами.

Направляющие с конфигурациями

Стандартные направляющие имеют дорожку, на которой установлены специальные каретки. Это дает возможность распределить нагрузку по всей длине дорожки – шарик прикрепляется к рельсовому движителю по дуге с высокой долей точности. Каретки с тяжелым весом не перестают двигаться прямолинейно. Имеют высокую долговечность с низким уровнем люфта.

Недостатки рельсов на шариках:

- Места крепления должны быть прямолинейными и без всяких шероховатостей.

- Трудный процесс монтирования на станок.

В открытой продаже имеется множество моделей кареток очень неоднозначных по грузоподъемности и натяжным элементам. По этой причине их производство не является домашним, в большей степени рыночная продукция высокого качества. Самые лучшие направляющие элементы выпускаются под брендом ТНК, а также Хивин.

Профильные направляющие с роликом внутри

Одно из лучших направляющих, которое имеет плоские качающие пазы. Вместо шариков встроены ролики.

Вместо шариков встроены ролики.

Это сказывается на эффективности работы направляющих модулей. Лучше всего подходят для обработки камней, а также для таких металлов, как сталь и чугун.

Рельсы с призматическим сечением

Основное место установки: обрабатывающая промышленность. Рельсы не подлежат демонтажу, входят в структуру станины.

Очень сложно производить и ремонтировать. Не подлежат демонтажу своими руками. Использование: оборудование для профессионалов на базе ЧПУ.

Видео: точная каретка для фрезерного стола.

Как сделать каретку для фрезера своими руками

Что можно использовать для изготовления самодельной каретки либо салазки в домашних условиях:

- уголки;

- подшипники;

- гайки;

- болты.

Используется только уголок из стали, и никогда алюминий. Сталь или кругляк можно еще больше закалить или ничего не менять. Но обязательно отшлифовать. Для инсталляции не надо выбирать широкие подшипники, лучше узкие, но с высокой долей трения. Диаметр болтов не может быть больше, чем внутренний поперечник своего катка.

Но обязательно отшлифовать. Для инсталляции не надо выбирать широкие подшипники, лучше узкие, но с высокой долей трения. Диаметр болтов не может быть больше, чем внутренний поперечник своего катка.

Republished by Blog Post Promoter

Каретка для фрезерного стола

Для полноценной работы с ручным фрезером кроме самого инструмента, материала и соответствующего набора фрез необходимо иметь еще один компонент – приспособления. Чтобы фреза могла формировать заготовку в соответствии с замыслом мастера, – срезая материал именно там, где требуется, – она в каждый момент времени должна находиться в строго определенном положении относительно заготовки. Для обеспечения этого и служат многочисленные приспособления для ручного фрезера. Некоторые из них – самые необходимые – входят в комплект поставки инструмента. Другие приспособления для фрезерования, приобретаются или изготавливаются своими руками. При этом самодельные приспособления так просты, что для их изготовления можно обойтись и без чертежей, используя только их рисунки.

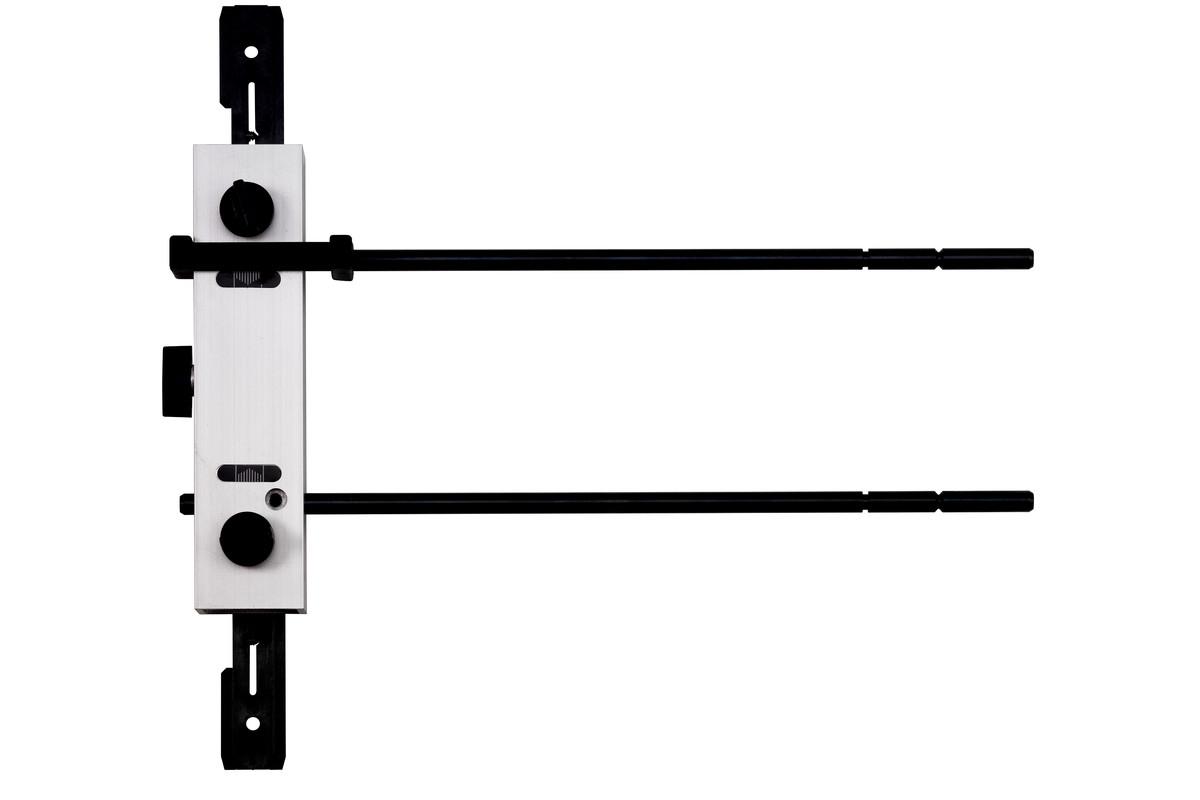

Параллельный упор

Чтобы установить приспособление в рабочее положение, необходимо штанги 2 вдвинуть в отверстия станины 3, обеспечивая необходимое расстояние между опорной поверхностью упора и осью фрезы, и зафиксировать их стопорным винтом 4. Для точного позиционирования фрезы, нужно отпустить стопорный винт 9 и вращением винта точной настройки 5 установить фрезу в нужное положение. У некоторых моделей упора, размеры опорной поверхности можно менять, сдвигая или раздвигая опорные накладки 8.

Если к параллельному упору добавить одну простую деталь, то с его помощью можно фрезеровать не только прямолинейные, но и криволинейные пазы, например, обрабатывать круглую заготовку. Причем внутренняя поверхность бруска, расположенного между упором и заготовкой, не обязательно должна иметь округлую форму, повторяющую кромку обрабатываемой детали. Ей можно придать и более простую форму (рисунок «а»). При этом траектория движения фрезы не изменится.

Конечно, и обычный параллельный упор, благодаря выемке в центре, позволит ориентировать фрезер вдоль округлой кромки, однако положение фрезера может быть недостаточно устойчивым.

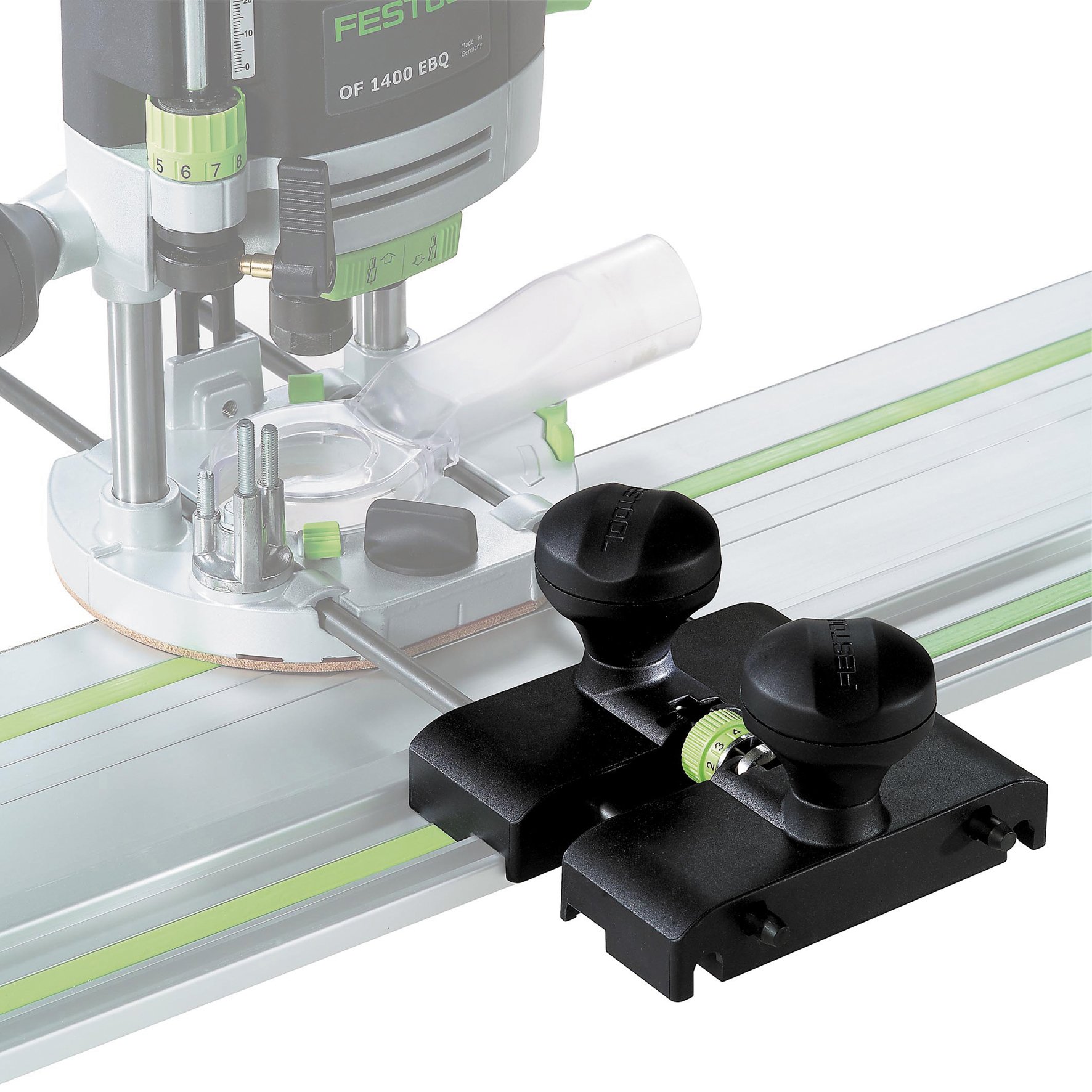

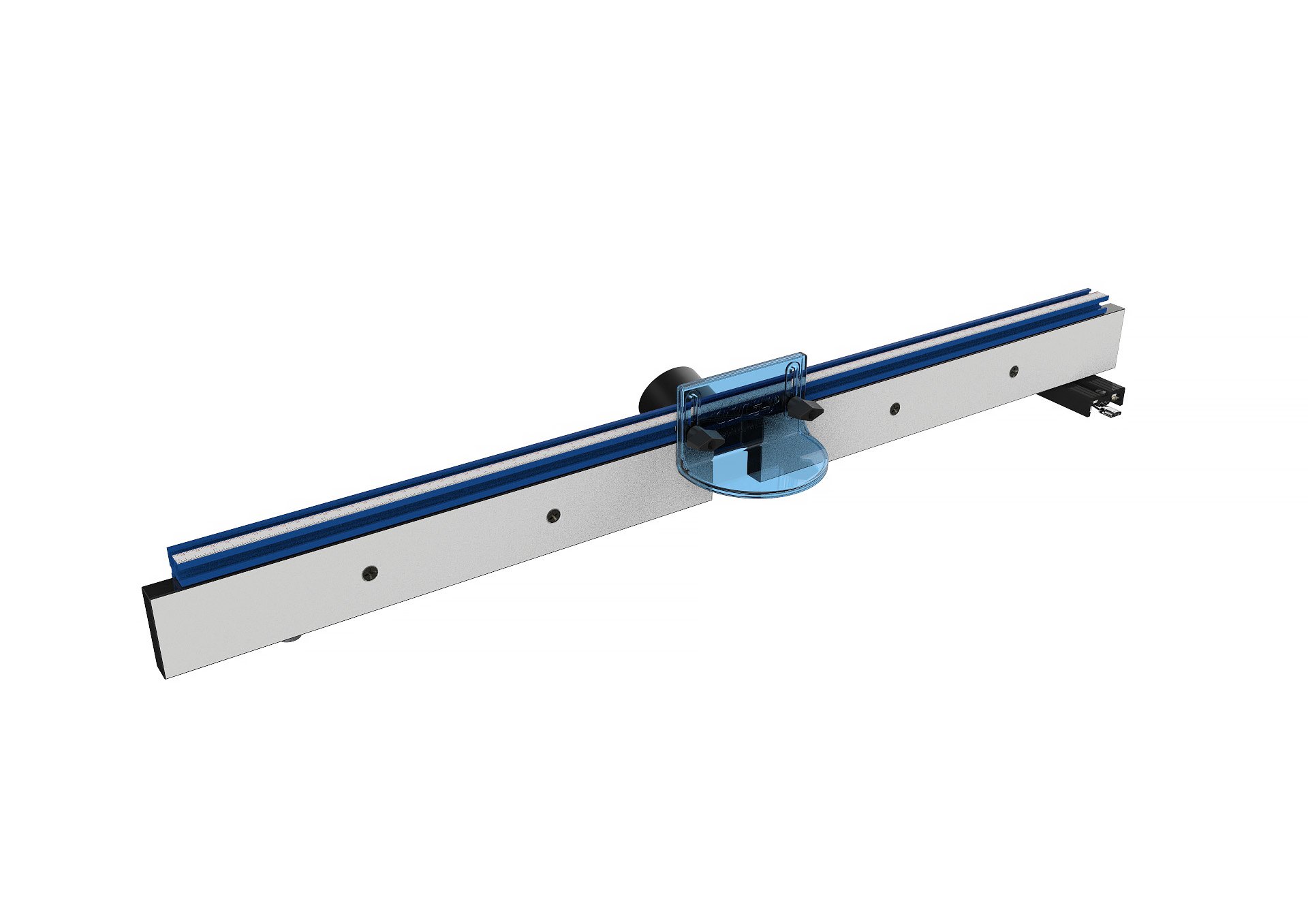

Направляющая шина

К столу или детали направляющая шина крепится струбцинами или специальными зажимами. Шина может быть укомплектована адаптером (башмаком), который соединен с основанием фрезера двумя штангами. Скользя по профилю шины, адаптер задает прямолинейное движение фрезы.

Иногда (при слишком близком расстоянии шины от фрезера) опорные поверхности шины и фрезера могут оказываться в разных плоскостях по высоте. Для их выравнивания некоторые фрезеры оснащают выдвижными опорными ножками, которые изменяют положение фрезера по высоте.

Подобное приспособление легко сделать своими руками. Самый простой вариант – это длинный брусок закрепленный на обрабатываемой детали струбцинами. Конструкцию можно дополнить боковыми упорами.

Положив брусок сразу на две, и более, выровненные заготовки, у них можно сделать пазы за один проход.

При использовании в качестве упора бруска, неудобно располагать брусок на определенном расстоянии от линии будущего паза. Этого неудобства лишены два следующих приспособления. Первое сделано из скрепленных вместе доски и фанеры. При этом расстояние от края упора (доски) до края основы (фанеры) равно расстоянию от фрезы до края базы фрезера. Но это условие соблюдается только для фрезы одного диаметра . Благодаря этому приспособление быстро выравнивается по линии края будущего паза.

Этого неудобства лишены два следующих приспособления. Первое сделано из скрепленных вместе доски и фанеры. При этом расстояние от края упора (доски) до края основы (фанеры) равно расстоянию от фрезы до края базы фрезера. Но это условие соблюдается только для фрезы одного диаметра . Благодаря этому приспособление быстро выравнивается по линии края будущего паза.

Следующее приспособление можно использовать с фрезами разного диаметра, плюс при фрезеровании фрезер упирается всей своей подошвой, а не половиной, как в предыдущем приспособлении.

Выравнивание упора происходит по краю откидываемой на петлях доски и центральной линии паза. После фиксации упора, откидываемая доска откидывается, освобождая место для фрезера. Ширина откидываемой доски вместе с зазором между ней и упором (если он есть) должна быть равна расстоянию от центра фрезы до края базы фрезера. Если ориентироваться на край фрезы и край будущего паза, то приспособление будет работать только с одним диаметром фрезы.

При фрезеровании пазов поперек волокон, на выходе из заготовки, при фрезеровании открытого паза, нередки случаи задира древесины. Минимизировать задиры помогут следующие приспособления, которые прижимаю волокна в месте выхода фрезы, не давая им отщепиться от заготовки.

Две доски, строго перпендикулярно, соединяются шурупами. С разных сторон упора используются разные фрезы, чтобы ширина паза в приспособлении совпадала с шириной паза фрезеруемой детали.

Другое приспособление для фрезерования открытых пазов, можно сильнее прижать к заготовке, что еще больше минимизирует задиры, но оно подходит для фрезы только одного диаметра. Состоит оно из двух L-образных частей соединяемых на заготовке струбцинами.

Копировальные кольца и шаблоны

Диаметр копировального кольца должен быть как можно ближе к диаметру фрезы, насколько это возможно, но при этом кольцо не должно касаться её режущих частей. Если диаметр кольца больше диаметра фрезы, то шаблон должен быть меньше чем готовые детали, чтобы компенсировать разницу между диаметром фрезы и диаметром копировального кольца.

Шаблон закрепляется на заготовке двухсторонним скотчем, затем обе части прижимаются струбцинами к верстаку. Закончив фрезерование, проверьте, что кольцо прижималось к краю шаблона в течение всей операции.

Можно сделать шаблон для обработки не всей кромки, а только для закругления углов. При этом, используя шаблон изображенный ниже, можно сделать закругления четырех разных радиусов.

На рисунке выше используется фреза с подшипником, но шаблон можно использовать и с кольцом, только либо кольцо должно точно соответствовать диаметру фрезы, либо упоры должны давать возможность отодвинуть шаблон от края на разницу радиуса фрезы и кольца. Это касается и более простого варианта изображенного ниже.

Шаблоны используются не только для фрезерования кромок, но и пазов на пласти.

Шаблон может быть регулируемым.

Фрезерование по шаблону – отличный метод для того, чтобы вырезать пазы для петель.

Приспособления для фрезерования округлых и эллиптических пазов

Лучше конечно, чтобы циркуль был из двух штанг.

Вообще, циркули являются очень распространенным приспособлением. Существует большое количество фирменных и самодельных приспособлений для фрезерования по окружности, различающихся размерами и удобством пользования. Как правило, циркули имеют механизм, обеспечивающий изменение радиуса окружности. Обычно он выполняется в виде винта со штифтом на конце, перемещающегося по пазу устройства. Штифт вставляется в центральное отверстие детали.

Когда нужно фрезеровать окружность маленького диаметра, штифт должен находиться под базой фрезера, и для таких случаев используют другие приспособления, прикрепляемые к низу базы фрезера.

Обеспечивать движение фрезы по кругу с помощью циркуля довольно просто. Однако нередко приходится сталкиваться с необходимостью выполнения эллиптических контуров – при врезке зеркал или стекол овальной формы, устройстве окон или дверей арочного типа и т.п. Приспособление PE60 WEGOMA (Германия) предназначено для фрезерования эллипсов и окружностей.

Оно представляет собой основание в виде плиты, крепящейся к поверхности с помощью вакуумных присосок 1 или винтами, если характер поверхности не позволяет закрепиться с помощью присосок. Два башмака 2, движущиеся по пересекающимся направляющим, обеспечивают движение фрезера по эллиптической траектории. При фрезеровании окружности используется только один башмак. В комплект приспособления входят две монтажные штанги и кронштейн 3, с помощью которых производится соединение фрезера с плитой. Пазы на кронштейне позволяют установить фрезер таким образом, чтобы его опорная поверхность и основание плиты находились в одной плоскости.

Два башмака 2, движущиеся по пересекающимся направляющим, обеспечивают движение фрезера по эллиптической траектории. При фрезеровании окружности используется только один башмак. В комплект приспособления входят две монтажные штанги и кронштейн 3, с помощью которых производится соединение фрезера с плитой. Пазы на кронштейне позволяют установить фрезер таким образом, чтобы его опорная поверхность и основание плиты находились в одной плоскости.

Как видно из фотографий выше, фрезер использовался вместо лобзика или ленточной пилы, при этом, за счет высоких оборотов фрезы, качество обработанной поверхности получается гораздо выше. Так же при отсутствии ручной циркулярной пилы, фрезер может заменить и её.

Приспособления для фрезерования пазов на узких поверхностях

Для выполнения пазов в торце, можно изготовить простое приспособление в виде плоского основания, крепящегося к подошве фрезера. Его форма может быть не только круглой (по форме основания фрезера), но и прямоугольной. С двух его сторон нужно закрепить направляющие штыри, которые будут обеспечивать прямолинейное движение фрезера. Главное условие при их устройстве заключается в том, чтобы их оси находились на одной линии с центром фрезы. При обеспечении этого условия, паз будет располагаться точно по центру заготовки, независимо от ее толщины. Если потребуется сместить паз в ту или иную сторону от центра, на один из штырей нужно надеть втулку с определенной толщиной стенки, в результате чего паз сместится в ту сторону, с которой расположен штырь с втулкой. При использовании фрезера с таким приспособлением, его нужно вести таким образом, чтобы штыри прижимались с двух сторон к боковым поверхностям детали.

С двух его сторон нужно закрепить направляющие штыри, которые будут обеспечивать прямолинейное движение фрезера. Главное условие при их устройстве заключается в том, чтобы их оси находились на одной линии с центром фрезы. При обеспечении этого условия, паз будет располагаться точно по центру заготовки, независимо от ее толщины. Если потребуется сместить паз в ту или иную сторону от центра, на один из штырей нужно надеть втулку с определенной толщиной стенки, в результате чего паз сместится в ту сторону, с которой расположен штырь с втулкой. При использовании фрезера с таким приспособлением, его нужно вести таким образом, чтобы штыри прижимались с двух сторон к боковым поверхностям детали.

Если к фрезеру прикрепить второй параллельный упор, тоже получится приспособление для фрезерования пазов в кромке.

Но можно обойтись и без специальных приспособления. Для устойчивости фрезера на узкой поверхности, с двух сторон детали закрепляют доски, поверхность которых должна образовывать с обрабатываемой поверхностью единую плоскость. При фрезеровании фрезер позиционируется с помощью параллельного упора.

При фрезеровании фрезер позиционируется с помощью параллельного упора.

Можно сделать усовершенствованный вариант, увеличивающий площадь опоры для фрезера.

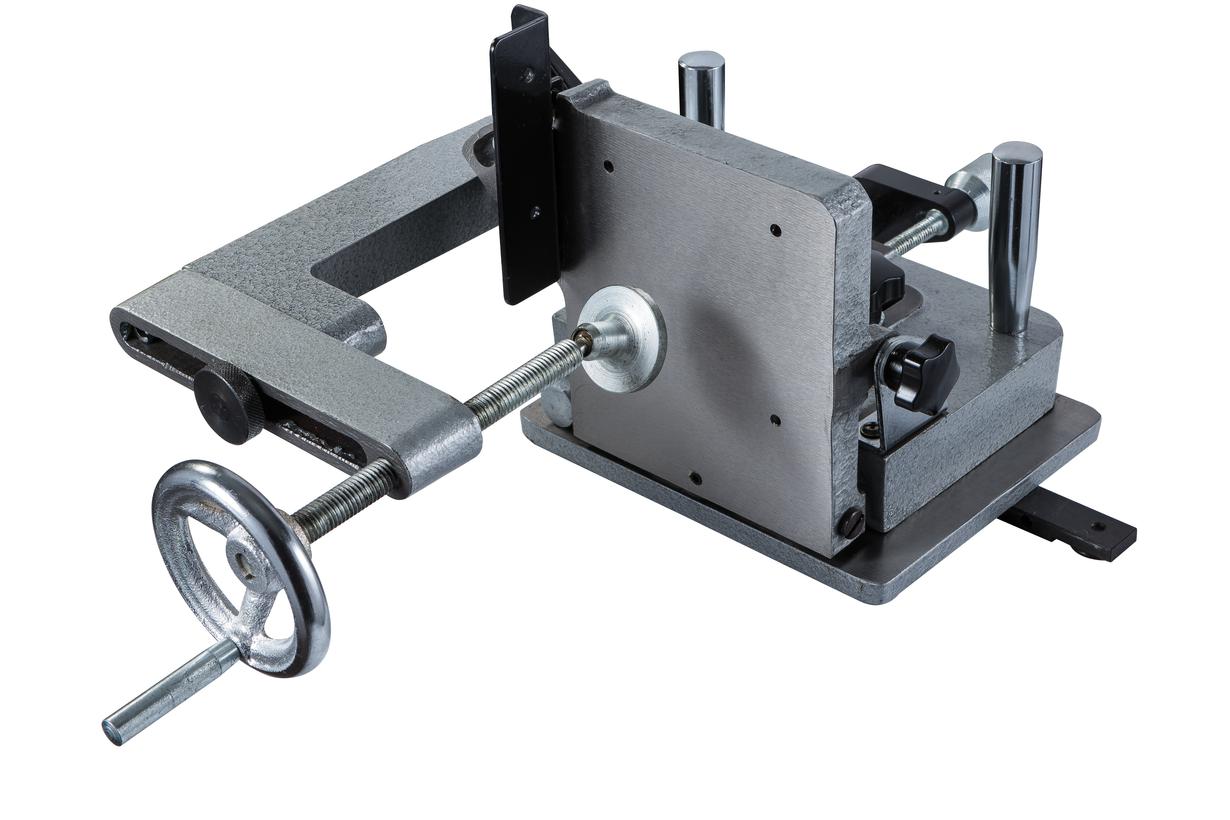

Устройство для обработки балясин, столбов и прочих тел вращения

Иногда возникает необходимость во фрезеровании различных пазов в телах вращения. В этом случае полезным может оказаться приспособление, изображенное ниже.

Устройство служит для фрезерования продольных канавок (каннелюр) на балясинах, столбах и т.п. Оно состоит из корпуса 2, передвижной каретки с установленным фрезером 1, диска установки угла поворота 3. Работает приспособление следующим образом. Балясина помещается в корпус и закрепляется там с помощью винтов 4. Поворот на нужный угол и фиксация заготовки в строго определенном положении обеспечивается диском 3 и стопорным винтом 5. После фиксации детали, приводится в движение каретка с фрезером (по направляющим планкам корпуса), и осуществляется фрезерование паза по длине заготовки. Затем производится расстопорение изделия, поворот его на требуемый угол, стопорение и выполнение следующего паза.

Подобное приспособление можно использовать вместо токарного станка. Заготовка должна медленно вращаться помощником или простеньким приводом, например, из дрели или шуруповерта, а лишний материал снимается движущимся по направляющим работающим фрезером.

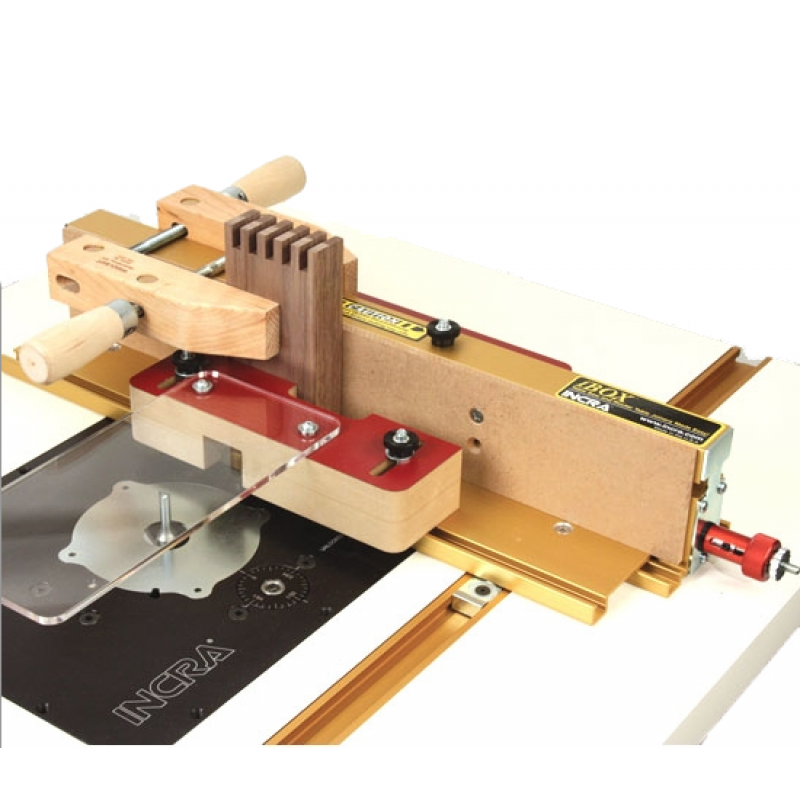

Приспособления для фрезерования шипов

На рисунке ниже представлен промышленный образец шипорезного устройства для изготовления трех видов соединений – «ласточкин хвост» (глухой и сквозной вариант) и сквозное соединение прямым шипом. Две сопрягаемые детали устанавливаются в приспособление с определенным сдвигом друг по отношению к другу, контролируемым штифтами 1 и 2, затем производится их обработка. Точная траектория фрезы задается формой паза в шаблоне и копировальным кольцом фрезера, которое скользит по кромке шаблона, повторяя его форму.

Фрезерный стол своими руками – опыт пользователей FORUMHOUSE

В поисках достойного ответа на тот дискомфорт, который возникает при работе с ручным фрезерным инструментом, владельцы домашней столярки со временем приходят к необходимости в покупке удобного фрезерного стола.

Про стол задумывалась уже давно. Особенно после того, как вручную выполнила фрезерование 22 м забора.

Вариант с покупкой может оказаться дорогостоящим, габариты станка, собранного в производственных условиях, не соответствуют размерам небольшой домашней мастерской. Оптимальным решением в данном случае будет самостоятельная сборка фрезерного стола.

Желающие сделать самодельный фрезерный станок чертежи и пошаговые инструкции найдут в соответствующем разделе FORUMHOUSE.

Как сделать фрезерный стол

Самодельный фрезерный стол представляет собой простейший станок для обработки древесины. Основной рабочий узел в нем – это ручная фрезерная машина. Работа с ручным электроинструментом подразумевает перемещение рабочей фрезы по поверхности неподвижной заготовки (что далеко не всегда удобно). Фрезерный стол для ручного инструмента позволяет изменить способ обработки и фрезеровать облегченным способом: ручной инструмент закрепляется на рабочем столе неподвижно, а обрабатываемая заготовка легко подается на фрезу руками.

фрезерный стол для ручного фрезера состоит из основных и дополнительных элементов. Дополнительные элементы не обязательны, но их использование позволяет максимально облегчить большой труд мастера, сделать конструкцию устройства более безопасной, а функционал – приближенным к возможностям серийных установок.

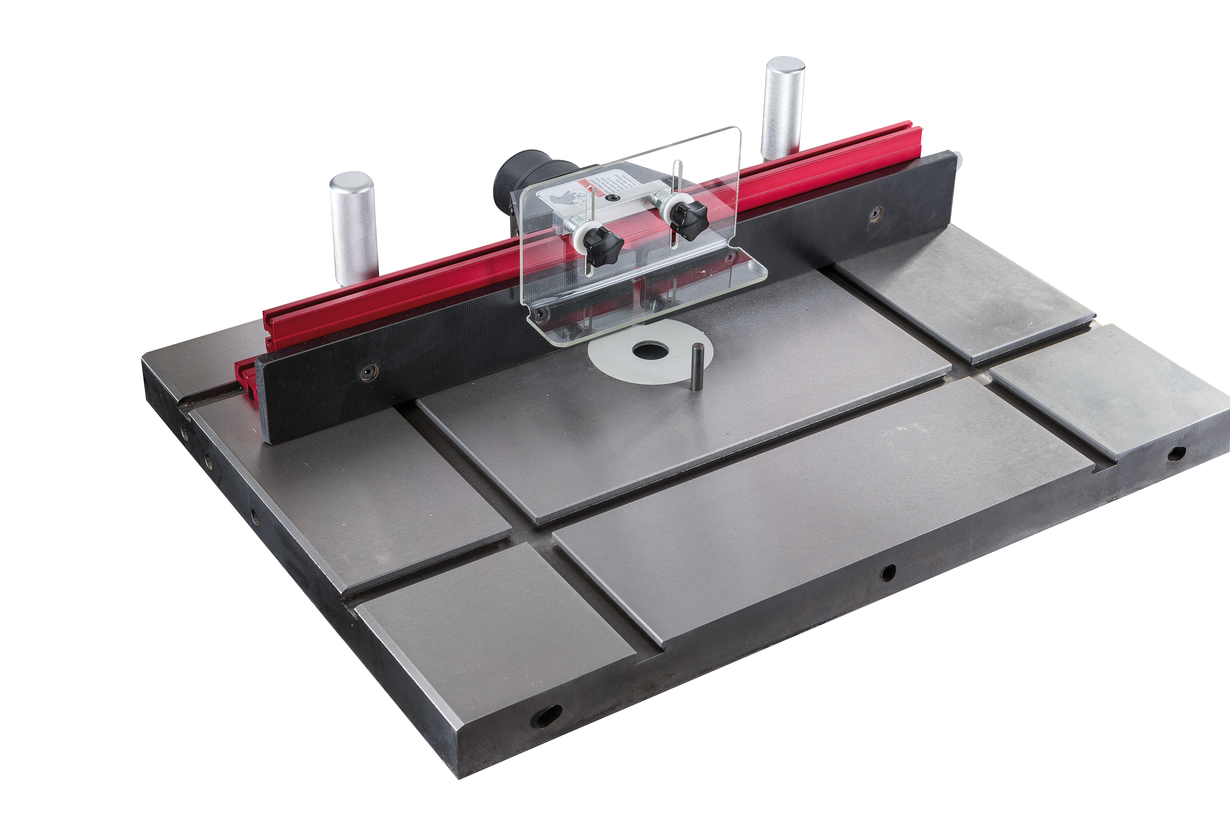

Универсальный фрезерный стол: основные элементы конструкции

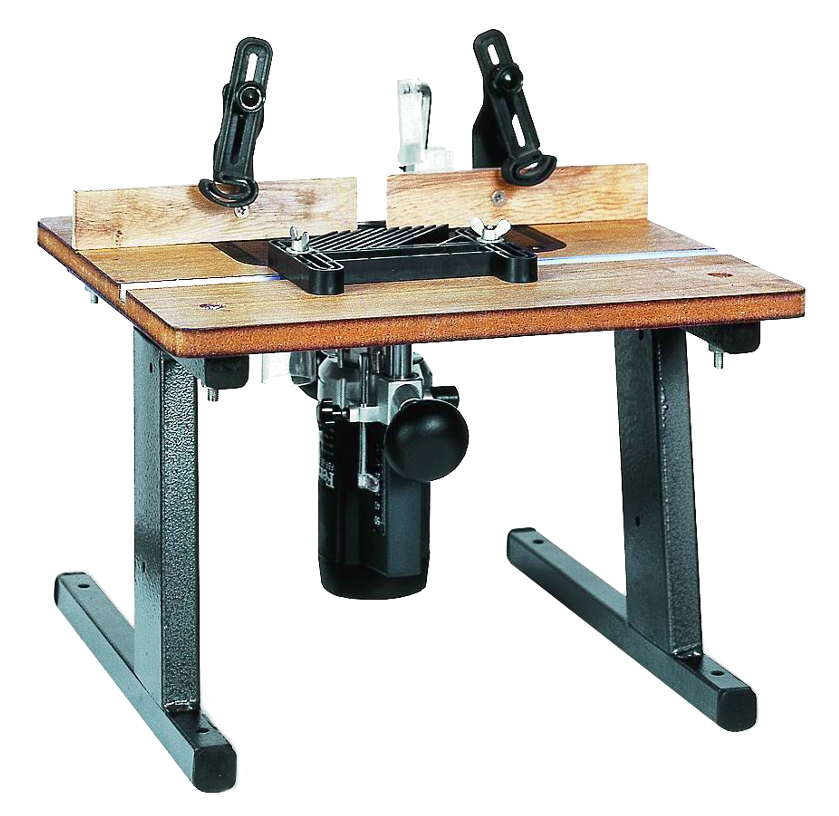

Основные элементы фрезерного стола обозначены на рисунке.

Самодельный фрезерный стол представляет собой простейший станок для обработки древесины. Основной рабочий узел в нем – это ручная фрезерная машина. Работа с ручным электроинструментом подразумевает перемещение рабочей фрезы по поверхности неподвижной заготовки (что далеко не всегда удобно). Фрезерный стол для ручного инструмента позволяет изменить способ обработки и фрезеровать облегченным способом: ручной инструмент закрепляется на рабочем столе неподвижно, а обрабатываемая заготовка легко подается на фрезу руками.

фрезерный стол для ручного фрезера состоит из основных и дополнительных элементов. Дополнительные элементы не обязательны, но их использование позволяет максимально облегчить большой труд мастера, сделать конструкцию устройства более безопасной, а функционал – приближенным к возможностям серийных установок.

Универсальный фрезерный стол: основные элементы конструкции

Основные элементы фрезерного стола обозначены на рисунке.

Очень нужен был мобильный фрезерный стол. Сварил каркас, покрасил и собрал конструкцию.

Размеры фрезерного стола зависят от габаритов обрабатываемых деталей, а также от роста самого мастера. Длина и ширина должны быть немного меньше столешницы, а высота станины составляет 850…900 мм, что соответствует наиболее комфортным условиям для работы стоя. Ножки самоделки можно сделать регулируемыми, что позволит компенсировать неровности пола или изменять высоту станины.

Столешница для фрезера

Размеры столешницы зависят от размеров обрабатываемых деталей.

В домашней мастерской достаточно небольшого столика 500х500 мм.

Для обработки сравнительно длинных деталей (для профилирования кромок на дверных наличниках) понадобится столешница соответствующих размеров. Смотрим чертеж:

Для изготовления станины чаще всего используются материалы на основе древесины, способные эффективно гасить возникающие вибрации. Это может быть столешница из ДСП, которую используют при изготовлении кухонной мебели или лист толстой фанеры. Вот, к примеру, столешница из обрезка ДСП, образовавшегося после установки кухонной мойки.

На этом обрезке столешницы, после несложной доработки, можно делать вполне приличные вещи.

Кто-то делает столешницу из металла, кто-то – из обрезной доски, но, как показывает практика, ДСП и фанера – всегда в приоритете.

Если буду делать, то из ламинированной фанеры (у меня на прицепе такая). Прошла уже сотни тысяч километров под зноем и под «минусом». Ее не испортили ни соли, ни дожди. И до сих пор можно использовать, но собирать нужно либо в 2 слоя, либо низ делать из простой фанеры.

Прошла уже сотни тысяч километров под зноем и под «минусом». Ее не испортили ни соли, ни дожди. И до сих пор можно использовать, но собирать нужно либо в 2 слоя, либо низ делать из простой фанеры.

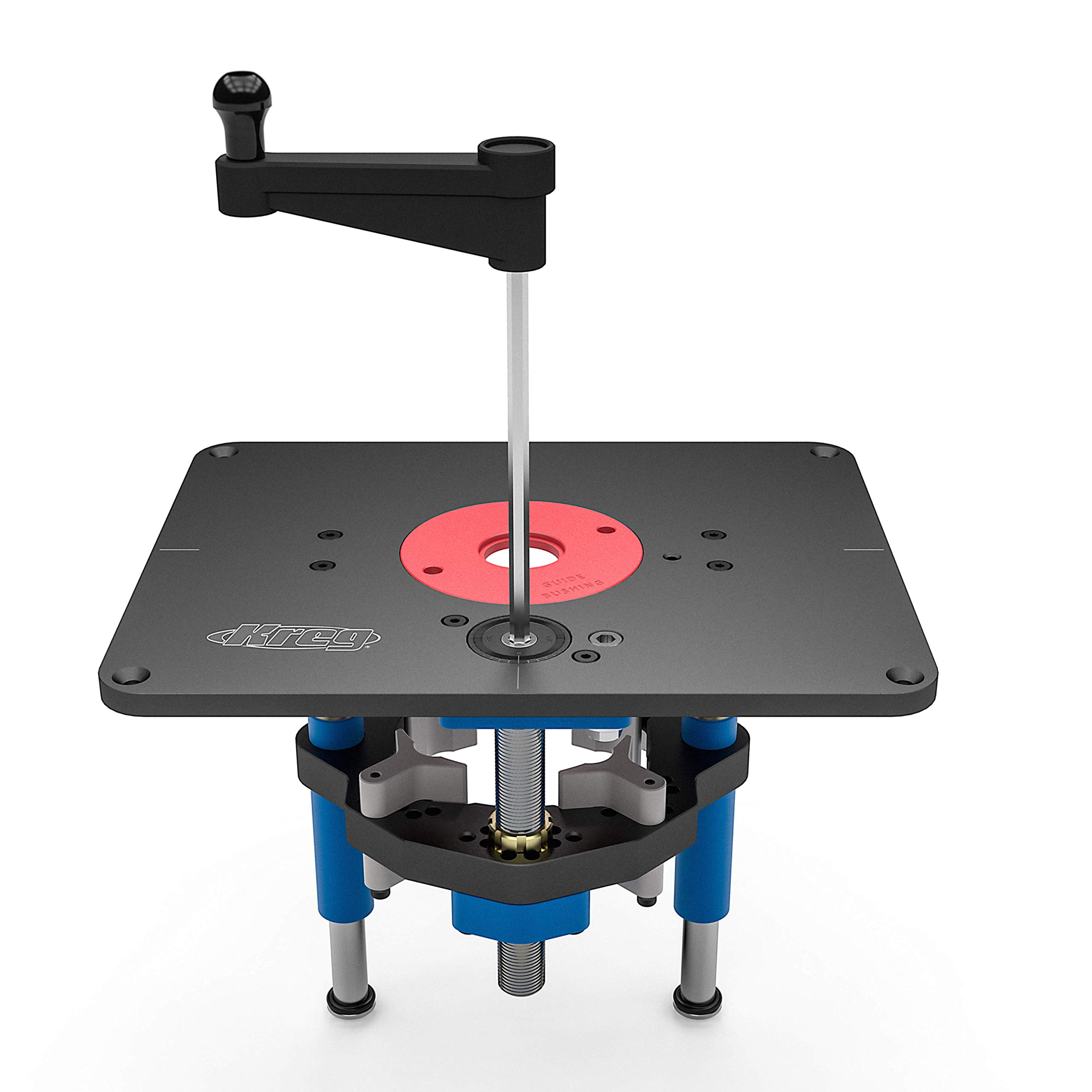

Монтажная пластина под ручной фрезер

К монтажной пластине с помощью резьбовых соединений крепится ручной фрезер. Поэтому к ее изготовлению необходимо отнестись со всей ответственностью. Материал, из которого будет изготовлена пластина, должен быть достаточно прочным, чтобы фрезер не вырвало во время работы (последствия можно себе представить). Это может быть прямоугольник из металлического или фанерного листа (но металл надежнее).

У мощной машины дури много. И если ее вывернет из стола во время работы – мало не покажется.

– не рекомендуется, ведь чем толще пластина, тем меньше вертикальный вылет фрезы.Д

Ножки могут быть и деревянными, но столешницу желательно делать из металла 3 мм. Для максимального поднятия фрезы.

Длина и ширина монтажной пластины должны соответствовать размерам подошвы ручного фрезера, с помощью которой электроинструмент будет крепиться к столу.

Продольный упор для заготовки

Продольный упор можно изготовить из обычного листа ДСП или из обрезной доски. Упор необходимо делать подвижным, чтобы обеспечить возможность регулировки горизонтального вылета фрезы. Для более точной регулировки по бокам столешницы можно прикрепить измерительные линейки.

Конструкция фиксирующего механизма, позволяющего закрепить продольный упор в требуемом положении, предельно проста. Она может состоять из двух реек со сквозными продольными пазами и из двух резьбовых фиксаторов с барашками.

Чтобы пыль и стружка не мешали работе, продольный упор желательно оснастить пылесборником, к которому подключается стружкоотсос или небольшой столярный пылесос.

Продольный упор может делаться двойным, что заметно расширяет функционал фрезерного стола.

Монолитный упор лишает возможности проведения массы операций, выполняемых на фрезерном столе, то есть делает стол малофункциональным.

Фрезерный стол может выполнять функции небольшого фуговального станка, если между двумя половинами продольного упора организовать регулируемый перепад рабочих плоскостей. Данная конструкция позволяет смещать одну половину упора относительно другой, выставляя один упор заподлицо с фрезой при помощи тонких деревянных пластин. Регулировочные пластины подкладываются под нерабочую поверхность упора.

Ручная фрезерная машина

От технических характеристик ручного инструмента (мощность, количество оборотов в минуту и т. д.) будет напрямую зависеть производительность фрезерного стола. Выбирать фрезер для фрезерного стола следует, исходя из предполагаемой нагрузки. Добавочный функционал машины станет для мастера дополнительным плюсом. Если у вас еще нет ручного фрезера, то выбирайте инструмент с регулируемой скоростью вращения фрезы и с возможностью выставления глубины обработки (погружные фрезеры). Очень удобны в обращении машины с блокировкой шпинделя (для легкой замены режущего инструмента), а также устройства с плавным пуском и быстрой остановкой шпинделя.

Очень удобны в обращении машины с блокировкой шпинделя (для легкой замены режущего инструмента), а также устройства с плавным пуском и быстрой остановкой шпинделя.

Мы рассмотрели основные элементы фрезерного стола, который позволит владельцу выполнять самые простые фрезерные операции. Для того чтобы расширить функционал устройства, сделать его универсальным и увеличить эксплуатационную безопасность, необходимо позаботиться о наличии дополнительных приспособлений. Рассмотрим самые распространенные из них.

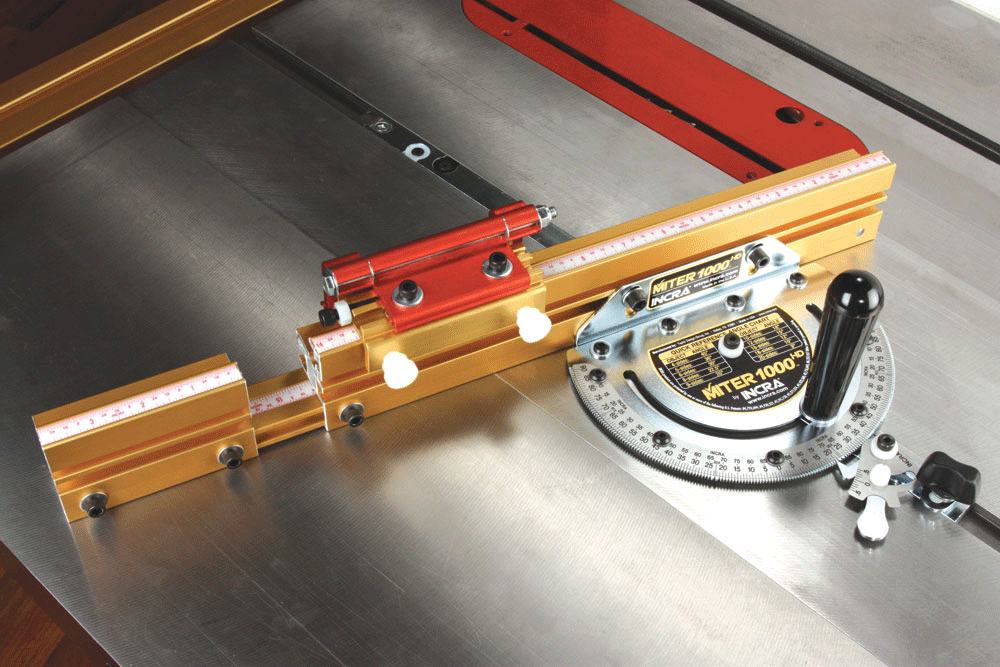

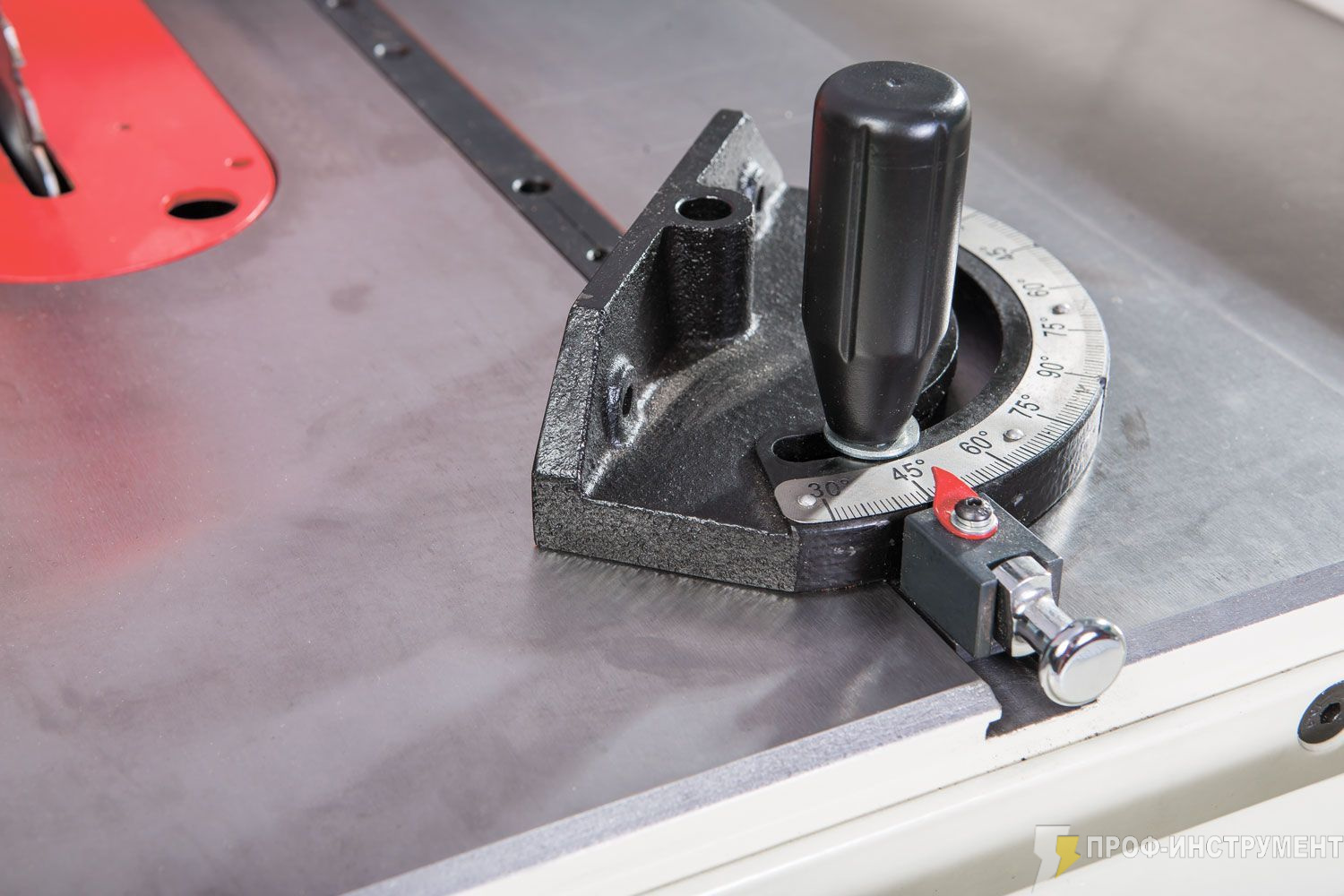

Продольная направляющая для подвижной фрезерной каретки

С помощью продольной направляющей, встроенной в поверхность столешницы, к фрезерному столу можно крепить разнообразные приспособления: угловой упор с транспортиром, перпендикулярный упор и т. д.

Продольная направляющая может иметь разную конструкцию, но чаще всего она представляет собой алюминиевый С-образный профиль, в который вставляются болты с гайками-барашками. Такая конструкция позволяет быстро установить на фрезерный стол нужное в данный момент приспособление.

Для того чтобы сконструировать станок ЧПУ, необходимо использовать несколько вариантов агрегатов. Устройства не заводского производства часто имеют рельсы из каретки машинки для печати, а также принтера. Основные качественные показатели влияют необратимым образом на показатели обработки и устройства на базе фрезерного станка с шипорезной кареткой, поэтому излишняя экономия может только навредить.

Детали

Чаще всего используются полированные валы, которые отличаются невысокой ценой. Покупка этих элементов труда не составит. Они подлежат монтировке и обработке. Чаще всего изготавливаются из прочной стали.

После этого верхние слои подлежат закаливанию индукцией, что благотворно влияет на период использования и показатель износа. Идеальная гладкость дает возможность перемещаться каретке по полированному слою предельно удачно. С обеих оконечностей валы можно крепить двумя руками без лишних проблем.

Но также на рынке имеется немало поддельных элементов из низкокачественного металла, так как вероятность точной проверки на месте равна нулю.

- Основание не фиксируется. Вал можно поддерживать только на основании двух крепежных устройств. Это дает возможность значительно облегчить инсталляцию собственноручно, но при этом в независимости от настольной опоры. Из-за этого повышается возможность допущения дефектов во время обработки изделия. По истечении времени направляющие для каретки токарного станка скатываются и искривляются.

- Имеются провисания на длинных промежутках. Из-за провисов вал с длиной более 100 см не используют при обработке для станка. Имеют также значение толщины и длины валовой поверхности. Наилучший вариант – это 0, 05, а еще выгодней 0,06 – 0,1.

Подшипники в каретке для фрезера

Выделяют две разновидности подшипников при инсталляции направляющих:

- Втулки для шариковых элементов.

- Подшипники для обеспечения скользящей поверхности.

Недостатки такого рода подшипников:

- Выдерживают небольшую нагрузку.

- Образование высокого давления вследствие невысокого ресурса функционирования.

Необходимость периодической замены вала из-за образования канавки.

Необходимость периодической замены вала из-за образования канавки. - Опилки и липкая пыль забивают слоты.

Подшипники для обеспечения скольжения по поверхности производят из нетвердых металлов, таких как капролон. В случае выдерживания всех допусков показатели грузоподъемности и прецизионности подшипника скольжения достаточны высоки. Тем не менее опилки и грязь не способны навредить агрегату. Но это относится только к деталям из бронзы, которые качественно обработаны.

Со временем происходит износ изделия, который требует периодической подгонки, чтобы избавиться для избавления от зазоров. Как правило, для изготовления собственными руками применяют более доступные подшипники.

Валы для шлицевых втулок

Внутри продольного вала двигаются определенные втулочные шарики. Конструкция имеет высокий уровень жесткости, намного жестче, чем обычные валы после шлифовальной обработки. Имеют также более длительный период использования. Усиления крутильного вала имеют дополнительное значение. Они очень удачно могут быть инсталлированы на крепежную конструкцию вала.

Они очень удачно могут быть инсталлированы на крепежную конструкцию вала.

Валы с сечением в форме цилиндра

Цилиндрическая конструкция дает возможность удерживать равновесие по всей длине, не допуская провисающих элементов из-за веса, который имеет шипорезная каретка. Данный вид направляющих получил еще название линейных опорных валов. Имеют точную фиксацию вдоль корпуса механизма благодаря резьбовым отверстиям. Такие направляющие позволяют передвигать каретки с большим весом, не допуская провисания.

Недостатки, связанные с цилиндрическими валами станков:

- Недолгий период эксплуатации.

- Значительный показатель люфта стержней.

Если в линейных подшипниках в равной степени взаимодействуют с нагрузками разных направляющих векторов, то на валах с цилиндрическим сечением шипорезная каретка не настолько устойчива.

Это является следствием закрытой втульной поверхности, которой не обладает шипорезная каретка. А посему необходимо учитывать тот факт, что аппаратная часть с ЧПУ будет функционировать менее устойчиво, чем похожий станок, используя обыкновенные круглые рельсовые движители.

Направляющие на рельсах для профильных целей

Данный вид направляющих устанавливается в высокоточных металлорежущих станках с ЧПУ.

Основные разновидности: с шариками и роликами.

Направляющие с конфигурациями

Стандартные направляющие имеют дорожку, на которой установлены специальные каретки. Это дает возможность распределить нагрузку по всей длине дорожки – шарик прикрепляется к рельсовому движителю по дуге с высокой долей точности. Каретки с тяжелым весом не перестают двигаться прямолинейно. Имеют высокую долговечность с низким уровнем люфта.

Недостатки рельсов на шариках:

- Места крепления должны быть прямолинейными и без всяких шероховатостей.

- Трудный процесс монтирования на станок.

В открытой продаже имеется множество моделей кареток очень неоднозначных по грузоподъемности и натяжным элементам. По этой причине их производство не является домашним, в большей степени рыночная продукция высокого качества. Самые лучшие направляющие элементы выпускаются под брендом ТНК, а также Хивин.

Профильные направляющие с роликом внутри

Одно из лучших направляющих, которое имеет плоские качающие пазы. Вместо шариков встроены ролики.

Это сказывается на эффективности работы направляющих модулей. Лучше всего подходят для обработки камней, а также для таких металлов, как сталь и чугун.

Рельсы с призматическим сечением

Основное место установки: обрабатывающая промышленность. Рельсы не подлежат демонтажу, входят в структуру станины.

Очень сложно производить и ремонтировать. Не подлежат демонтажу своими руками. Использование: оборудование для профессионалов на базе ЧПУ.

Видео: точная каретка для фрезерного стола.

Как сделать каретку для фрезера своими руками

Что можно использовать для изготовления самодельной каретки либо салазки в домашних условиях:

Используется только уголок из стали, и никогда алюминий. Сталь или кругляк можно еще больше закалить или ничего не менять. Но обязательно отшлифовать. Для инсталляции не надо выбирать широкие подшипники, лучше узкие, но с высокой долей трения. Диаметр болтов не может быть больше, чем внутренний поперечник своего катка.

Но обязательно отшлифовать. Для инсталляции не надо выбирать широкие подшипники, лучше узкие, но с высокой долей трения. Диаметр болтов не может быть больше, чем внутренний поперечник своего катка.

Шипорезка для прямого ящичного шипа: littlehobby — LiveJournal

Про такие шипорезки уже написано достаточно много, так что на оригинальность не претендую. Но штука в мастерской однозначно полезная. Поэтому собрав себе шипорезку для прямого ящичного шипа решил рассказать о ней в своем блоге.

Такие шипорезки обычно делают на основе фрезерного стола или циркулярной пилы. Но, конечно, возможны и варианты — в зависимости от выдумки мастера — на ленточной пиле, лобзиковом станке, да хоть на бензопиле!

Я не стал оригинальным и сделал приспособление для вырезания прямого ящичного шипа для своего фрезерного стола (подробнее о нем тут: http://littlehobby.livejournal.com/15082.html).

Иногда используют подшипники и разные направляющие для облегчения скольжения, но я решил обойтись без них. Единственное условие — противоположные кромки у стола должны быть параллельны. Для этого можно пройтись по ним фрезером с упором на другую кромку.

Единственное условие — противоположные кромки у стола должны быть параллельны. Для этого можно пройтись по ним фрезером с упором на другую кромку.

Первым делом нужно вырезать из фанеры основу будущей шипорезки. Размеры этой основы зависят от самого стола — она должна быть шире стола на ширину боковых упоров. Я брал упоры примерно 4 см. Длина упоров должна быть такая же или чуть меньше ширины стола — тогда их не будет клинить. Все детали шипорезки клеил столярным клеем и фиксировал саморезами — возможно, избыточно, но мне так захотелось.

Все головки саморезов утоплены.

Чтобы подобрать правильное положение второго упора кладем заготовку с установленным первым упором на стол, уперев его (первый упор) в кромку стола, наносим на второй упор клей…

И проложив между вторым упором и кромкой лист бумаги фиксируем его (второй упор) в этом положении струбцинами. Зазор, который остается благодаря бумаге будет идеален для того, чтобы шипорезка свободно перемещалась вдоль кромок стола и при этом не болталась.

Далее притягиваем его саморезами.

Из чисто эстетических соображений обрезаем кромку, чтобы упоры были вровень с основной деталью.

Каретка для нашей шипорезки готова

Далее на этой каретке будет установлен упор, который можно будет регулировать и который всегда должен быть перпендикулярен направлению движения каретки. Для того, чтобы каждый раз не проверять эту перпендикулярность сделал на краю каретки уступ с правильными углами.

На этот же уступ с помощью болта М8 установил ручку от регулировочного механизма офисного кресла.

Ручка находится точно посередине между упорами — это еще одна степень защиты от заклинивания каретки. Ручка достаточно ухватистая и надежная. А еще она задает безопасное положение для правой руки. Пользоваться ей удобно.

Далее установил на каретку упор

Упор фиксируется двумя болтами М10 с утопленными головками и гайками-барашками. Упор может двигаться вдоль выступа с ручкой в обе стороны.

Важно, чтобы плоскость упора была перпендикулярна плоскости каретки.

Каретка сделана из фанеры ФСФ 18 мм. Уверен, многие сейчас поперхнулись — куда такая толщина, это же монстр какой-то! Ну, да, можно было сделать тоньше, но мне нравятся вещи с избыточной прочностью, где это возможно. Вот такая у меня фишка.

Поэтому фрезу пришлось покупать специальную. Все характеристики и артикулы видны на фотографии.

Дальше все просто: выставляем высоту фрезы и фрезеруем каретку и упор. После этого смещаем упор на размер фрезы.

В получившийся в упоре желоб вставляем штифт. Я сделал его из текстолита толщиной 6 мм.

Устройство готово. Конструкция достаточно простая, дольше рассказывал, чем делал))

Первый запуск показал, что в целом устройство работает, но требует настройки

Тщательной настройки требуют высота фрезы и ширина шипа. Через некоторое время стало получаться.

Детали удобнее обрабатывать пакетами — минимум по две. При этом наружным деталям приходится не сладко — прямая фреза нещадно вырывает из них не просто отдельные волокна, а целые слои. Поэтому детали надо обрабатывать, обкладывая их с двух сторон ненужными брусками.

При этом наружным деталям приходится не сладко — прямая фреза нещадно вырывает из них не просто отдельные волокна, а целые слои. Поэтому детали надо обрабатывать, обкладывая их с двух сторон ненужными брусками.

Посмотрите что произошло с деталями, которые были внешними в пакете. Я уж не знаю как в журналах и в видеороликах умудряются обрабатывать детали по одной. Можно использовать спиральные фрезы — может быть, это решит проблему, но обычно они в разы дороже прямых.

Поэтому просто обкладываем обрабатываемые детали с двух сторон и получаем отличный результат. Тут еще надо не упускать из внимания какой стороной и в какой последовательности обрабатывать детали, чтобы они потом сложились в изделие.

В общем, результат не плохой. Это были тестовые бруски, но раз уж получилось неплохо, то решил довести дело до конца и сделать ящичек.

Вырезал на циркулярной пиле дно ящика

И склеил

И тут вылез еще один нюанс — для зашлифовывания выступающих шипов приспособление для нарезания прямого ящичного шипа должно комплектоваться ленточной шлифовальной машиной или тарельчатым шлифовальным станком или еще чем-то в этом роде. Эксцентриковая шлифмашина не справляется, заваливая края. В остальном я доволен приобретением — работает как надо.

Эксцентриковая шлифмашина не справляется, заваливая края. В остальном я доволен приобретением — работает как надо.

Читайте также другие мои статьи: littlehobby.livejournal.com

Каретка для фрезера своими руками видео

Каретка для циркулярки своими руками

Направляющие для станков своими руками

Проводим ремонт сверлильных станков своими руками

Каретки для станков своими руками

Каретка для циркулярки своими руками

Направляющие своими руками фото

Каретки для станков своими руками

Фрезерный станок с шипорезной кареткой ФСШ-1А (К)

Подшипник скольжения своими руками

Направляющие своими руками фото

Принцип работы плазмореза Строительный портал

Направляющая для чпу своими руками

Делаем направляющую шину для дисковой пилы своими руками

Z-Направляющие Для ЧПУ — Z-Guide to CNC

Направляющая чпу своими руками

Направляющая для пилы своими руками. Track Saw Saw Board — AgaClip — Make Your Video Clips

Track Saw Saw Board — AgaClip — Make Your Video Clips

Каретки для станков своими руками

Каретка станка своими руками

Форматнораскроечный «Filato 3200-B» (3 г. гарантия

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

admin

37 ответов на “Самодельная каретка к фрезерному станку WARRIOR W0403F.”

Большое спасибо за видео. Очень показательное. Вопрос: Вы показывали фрезу 125 мм. Её можно устанавливать на этот станок. Какую фрезу наибольшего диаметра можно поставить на этот станок без переделки станка?

Какие нужны станки, чтоб сделать корпус для улья. Начиная с распиловки ствола?

А для фрезы ласточкин хвост какой станок нужен?

Отличное видео давно подписан на ваш канал . И слежу за ним.

И слежу за ним.

super mein freund

У-у-у! Какое вредное-развращающее видео! Все восемь минут заворожённо смотрел на руки автора как в глаза лютого гипнотизёра! И окончательно уверился — проблем в мире не существует!! Нет на магазинных даже не копеечных по цене станках мерзких люфтов и вогнутых столешниц, нет убогой штатной оснастки и приспособ если у тебя есть горсть подшипников. И те руки на которые я смотрел восемь минут… реально отключался от непростой реальности-спасибо…

для меня было полезное-видео. спасибо

Анатолій Ви як завжди на висоті каретці треба дати імя «Безлюфтова навіки» Лайчик 100%

Замечательно! Для обработки под отличным от 90 и 45 градусов углом серии заготовок необходим второй зажим на каретке. Или кареточным зажимаем направляющий упор, а дополнительной струбциной прижимаем заготовки к направляющей.

Здравствуйте Анатолий как всегда классно а решение с подшипникоми супер,

Лайк

просто и практично!

Анатолий! Молодец с большой буквы. Жаль, что мало таких добрых и отзывчивых людей в этом мире осталось!

Жаль, что мало таких добрых и отзывчивых людей в этом мире осталось!

Господа мебельщики! Подскажите неспециалисту. Я собрал конструкцию из ДСП на конфирматах 5х50 мм.(6-гран). Теперь не могу найти на них пластиковые заглушки. Они вообще существуют в природе? Самоклейки не подходят.

Думал ,думал,как полозки сделать с подшипником круто СПОСИБО

как всегда 10 баллов.

Толя, отличная каретка. Идея с подшипниками-класс!

Замечательная идея с подшипниками! Как всегда лайк! По поводу полосок пластика — думаю приклеить их и поперёк спереди и сзади, чтобы опилки и т.п. не попадали под площадку каретки. Да и перед подшипниками «выгребатели» будут не лишними.

Красивая каретка! Очень интересная идея с подшипниками! Правда, не безоговорочная. Мне тоже нужно будет сделать каретку на фрезер, но вот покупать под это дело подшипники, наверное задушит жаба! Хорошо, когда они — «завалялись». ))) Прижим, думаю, буду делать немного по-другому. Но идея в целом — замечательная! Про исполнение уже и не говорю. Вы не только демонстрируете воплощение своих задумок, но и толкаете зрителей на собственное творчество! ))

Вы не только демонстрируете воплощение своих задумок, но и толкаете зрителей на собственное творчество! ))

а не сожрут ли через время подшипники паз?

Идея с подшипниками хороша! Эта извечная проблема с люфтами….

Круто идея суперрр. молодец.

все то они удешевляют. а ведь что бы производителю стоило немножко дополнить свой станок прижимами( ведь это руки пальцы и т.д.) молодец, Лепилкин! как всегда придумал свое и доработал.

Замечательная каретка. Снимая подобные ролики я всегда говорю ТОЛЬКО КАРЕТКА И ФИКСИРОВАННЫЙ ПРИЖИМ. Отдельно за подшипники —понравилось.

а не много подшибников. два в лево, два в право, рразве не достаточно? все равно мастеру лайк.

Все то, что мыслемо все возможно. ЛАЙК

С подшипниками здорово придумал!

Всё классно ! каретку скопирую себе 😉 , только к основному упору надо рейку доля фрезы …чтоб не было сколов

Анатолий , лайк ,с подшипниками идея очень понравилась !

Как всегда все на уровне! Скоро хочу себе такой же стол сделать, набираюсь опыта)

Классная каретка получилась! Жаль, в данном варианте высота обработки уменьшается на толщину стола каретки…

Всё здорово получилось, эстетично и функционально .

Видео, как всегда, весьма полезное! А почему мебельные гайки вкручены на вырыв? Струбцина же их в таком положении должна вытягивать, а не прижимать?

Идея с подшипниками тоже замечательна! Но вопрос: не достаточно ли было бы за глаза и 6 штук, а то и 3-х — по одному-два на концах и в середине? — Подшипник вещь высокотехнологичная и точная — меня бы жаба заела за перерасход.

Идея с подшипниками очень понравилась. Даже по видео видно, что каретка ходит гораздо плавнее, нежели родная. Хотя пластиковые накладки тоже сыграли свою роль. Как всегда познавательно и интересно. Смотрю уже во всю модернизируете станок под себя.

Здравствуйте дядь Толя я вот буквально вчера прогонял проушку и шипы на фрезере Джет тем самым параллельным упором что и у Вас, но вместо родных щечек станка использовал фанерные щечки с выборкой паза, таким образом заготовка упирается на фанеру где не выбрано, вобщем буду опять окна делать покажу обязательно )) а вообще в столярных цехах не используют нигде каретки, по крайней мере я не видел, потому как используют фанерные щечки с выборками, то же самое дверные шипы, и шипы на царги ))) но я после Ваших видел ранних сам стал применять каретки, так что рахмет Вам)))))

Ч то за пластик, обычный ПВХ? С подшипниками круто.

Универсальная фрезерная каретка УФК-7

Почти за вековую историю существования японская компания Makita прекрасно зарекомендовала себя на мировом рынке. Электроинструменты, генераторы и садовая техника этого производителя пользуются популярностью у профессионалов и любителей, которые отдают предпочтение надежности, высокой эффективности и максимальному комфорту в работе.

Многие по привычке, выработанной вследствие наплыва китайских товаров сомнительного качества в 90-е годы прошлого века, до сих пор осторожно интересуются у продавцов о стране-изготовителе той или иной модели электроинструмента Макита и, услышав слово «Китай», отправляются восвояси с надеждой найти то же самое но с лейблом «made in…» где-нибудь в другом месте. И абсолютно зря. Дело в том, что на сегодняшний день предприятия концерна Makita рассредоточены по всему миру – в Японии, Германии, Румынии, Австрии, Великобритании, Америке, Бразилии и Китае. И производство распределено таким образом, что определенные модели выпускаются только на конкретных предприятиях. Так в Китае сегодня налажено производство аккумуляторных дрелей-шуруповертов, угловых шлифовальных машин, других шлифователей, отдельных моделей сабельных пил, перфораторов и пр.

Так в Китае сегодня налажено производство аккумуляторных дрелей-шуруповертов, угловых шлифовальных машин, других шлифователей, отдельных моделей сабельных пил, перфораторов и пр.

Например, бесполезно искать в продаже перфоратор Makita HR2450, произведенный в Германии или Великобритании. Этот инструмент сходит только с конвейеров одного из двух китайских заводов, о чем свидетельствуют литеры «Y» или «K» в конце серийного номера на шильдике самого инструмента (упаковка и некоторые комплектующие могут быть от другого производителя).

Тот факт, что эта информация открыта, лишний раз подтверждает прозрачность экономической политики концерна Макита и ответственность за качество. Все новые технологии разрабатываются на родине бренда – в Японии, и совершенствуются на заводе в Оказаки, и только после этого под неусыпным контролем квалифицированных специалистов внедряются в производство на других предприятиях, в том числе и на китайских.

Что касается стандартов качества, то они едины для всей продукции Makita, независимо от географии производителя. Все заводы имеют сертификаты, подтверждающие соответствие наличествующей системы управления качеством нормам ISO 9000:2000, направленным на удовлетворение интересов потребителей.

Все заводы имеют сертификаты, подтверждающие соответствие наличествующей системы управления качеством нормам ISO 9000:2000, направленным на удовлетворение интересов потребителей.

Таким образом, качество китайской Макиты, если только это не дешевая подделка, находится на одном уровне с японской, английской или, к примеру, немецкой. А чтобы исключить подделку, достаточно воспользоваться услугами официального дилера Makita. Например, услугами компании МакитаПро.

| |||||

| |||||

| |||||

| |||||

Плоскогибочная мельница — Дятлы

Правильная установка слябов — Дятлы

Похоже, в вашем браузере отключен JavaScript.

Для наилучшего взаимодействия с нашим сайтом обязательно включите Javascript в своем браузере.

Дом

- Плоскогибочная мельница Woodpeckers

Артикул

WOODPECKERS-SLAB-FLATTENING-GROUP

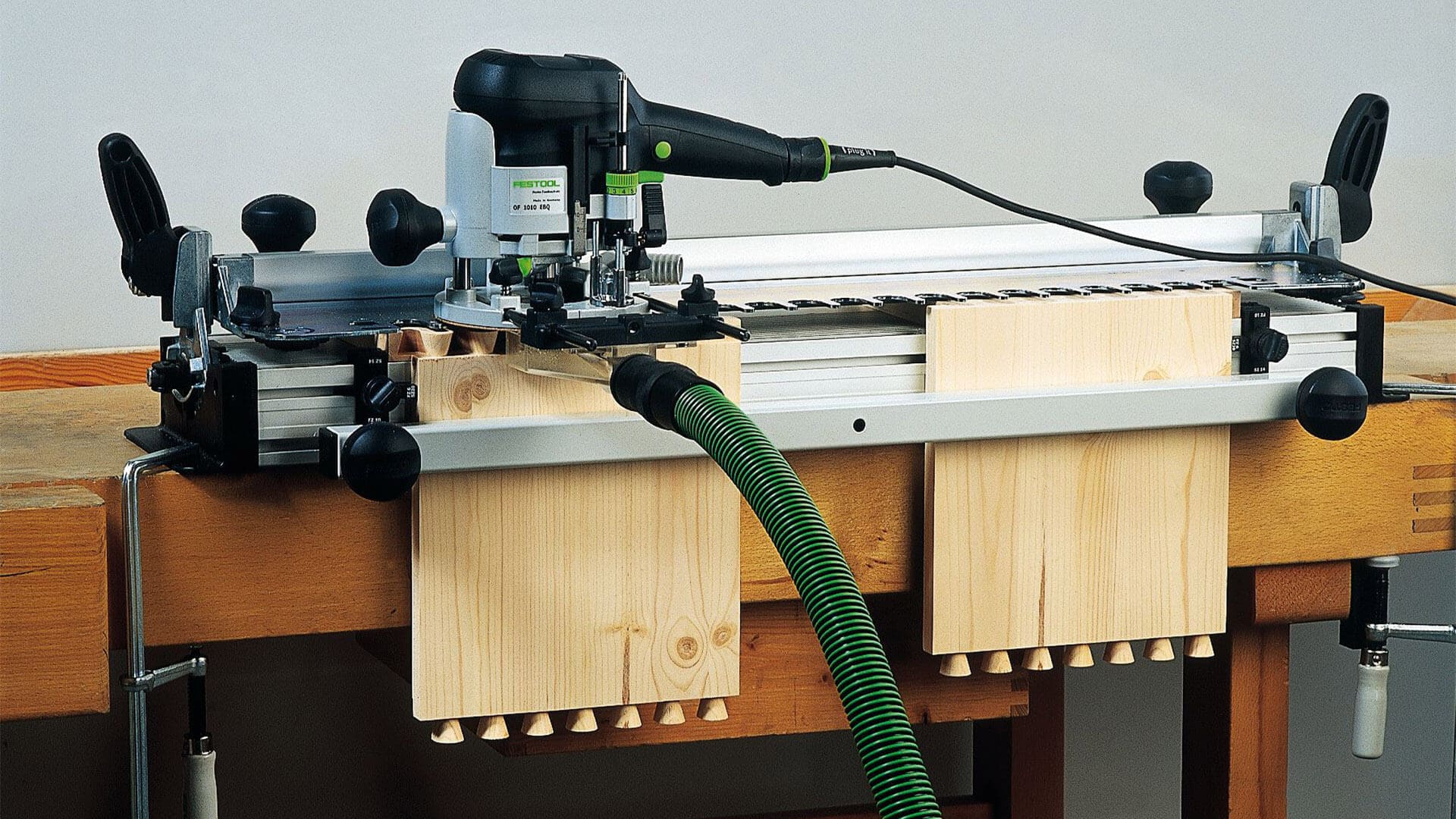

Квадрат и сплющивание Плиты с подвижной кромкой for Perfect Designs

Столы и полки из плит с подвижной кромкой — популярный товар в наши дни! Создавать плоскую поверхность и квадратную кромку на широких и толстых досках теперь проще, чем когда-либо, с помощью правильных станков Woodpeckers.Держите доску неподвижно и переместите опущенный, расположенный фрезер, чтобы вырезать деформацию, изгиб, скручивание и коробление на лицевой стороне доски. Когда лицо станет плоским, просто поменяйте биты, чтобы отрезать прямой квадратный край. Наши инструменты совместимы с большинством маршрутизаторов. Просмотрите фрезер для выравнивания плит Woodpeckers Pro, чтобы узнать больше об увеличенной версии этого замечательного инструмента для больших плит и проектов деревообработки.

| Изображение продукта | Название продукта | Цена |

|---|---|---|

| Расширенный стан для выравнивания слябов — (обычно отгружается в течение 3 недель) Артикул: SLBFLTXL Расширенный станок для выравнивания слябов.Включает (4) 72-дюймовые рельсы, (2) 48-дюймовые рельсы, (1) салазки фрезерного станка, (4) зажимные собачки для перекрытий и все монтажное оборудование. Не включает фанеру или основу из МДФ. Сделано в США. Количество Ориентировочная дата отправки этого продукта — 26 июля 2021 г. Добавить в корзину Добавить в список желаний | 1099 долларов США.99 | |

| Базовый стан для выравнивания слябов — (обычно отгружается в течение 3 недель) Артикул: SLBFLT Базовый стан для выравнивания слябов. Включает (2) 72-дюймовые рельсы, (2) 48-дюймовые поперечные рельсы, (1) салазки для фрезерования, (4) зажимные собачки для перекрытий и все монтажное оборудование.Не включает фанеру или основу из МДФ. Сделано в США. Количество Ориентировочная дата отправки этого продукта — 24 августа 2021 г. Добавить в корзину Добавить в список желаний | 799 долларов.99 | |

| Станок для выравнивания слябов — мощность 2×4 — (обычно отгружается в течение 3 недель) Артикул: SLBFLT-2X4 Базовый стан для выравнивания слябов. Включает (2) 64-дюймовые рельсы, (2) поперечные рельсы 33,25 дюйма, (1) салазки фрезерного станка, (4) зажимные упоры для перекрытий и все монтажное оборудование.Не включает фанеру или основу из МДФ. Сделано в США. Количество Ориентировочная дата отправки этого продукта — 6 сентября 2021 г. Добавить в корзину Добавить в список желаний | 619 долларов.99 | |

| Стан для выравнивания слябов — мощность 2×2 — (обычно отгружается в течение 3 недель) Артикул: SLBFLT-2X2 Базовый стан для выравнивания слябов. Включает (2) рельсы 39,5 дюйма, (2) поперечные рельсы 33,25 дюйма, (1) салазки фрезерного станка, (4) фиксаторы перекрытий и все монтажное оборудование.Не включает фанеру или основу из МДФ. Сделано в США. Количество Добавить в корзину Добавить в список желаний | 569 долларов.99 | |

| Правильный станок слябов, 72 дюйма, удлинительный комплект Артикул: SLBFLT-EXT Добавляет 72 дюйма производительности любой стану для выравнивания слябов. Сделано в США. Количество Ориентировочная дата отправки этого продукта — 24 августа 2021 г. Добавить в корзину Добавить в список желаний | 289,99 долл. США | |

| Удлинительный комплект 48 «для выравнивания слябов» » Артикул: SLBFLT-EXT-48 Увеличивает емкость на 48 дюймов для любого станка для выравнивания слябов. Количество Добавить в корзину Добавить в список желаний | 189 долларов.99 | |

| Удлинительный комплект 24 дюйма для выравнивания слябов Артикул: SLBFLT-EXT-24 Увеличивает емкость на 24 дюйма для любого станка для выравнивания слябов. Количество Добавить в корзину Добавить в список желаний | 129 долларов США.99 | |

| Кожух для сбора пыли мельницы для плющения слябов — (обычно отгружается в течение 3 недель) Артикул: SLBFLT-DCS Количество Добавить в корзину Добавить в список желаний | 109 долларов.99 | |

| Зажимы для плит (4 шт. В упаковке) Артикул: SLBFLT-CD4 Включает четыре стальных зажимных упора для плит. Сделано в США. Количество Добавить в корзину Добавить в список желаний | 16 долларов.99 |

Станок для выравнивания плит Woodpeckers направляет фрезерный станок по плите в контролируемой плоскости. Поскольку вы используете фрезер вместо фрезерной головки, отрыв минимален … после этого поверхность потребует лишь легкой шлифовки.Станция для выравнивания слябов начинается с двух алюминиевых профилей. Перевернутая V-образная форма этих основных рельсов сбрасывает опилки и обеспечивает прочную основу для сопрягаемых профилей. Второй профиль устанавливается поверх перевернутой буквы «V» и скользит по направляющим из сверхвысокомолекулярного полиэтилена. Просто установите мельницу на любую плоскую и ровную рабочую поверхность… даже на лист МДФ на козлах. Когда вы закончите, модульный дизайн удобно хранить.

Теперь мы предлагаем Станок для выравнивания слябов 4 типоразмеров , чтобы удовлетворить потребности каждого плотника.Если у вас мало места в магазине и вы планируете изготавливать разделочные доски с торцевым рисунком и плиты размером с торцевой стол, наша самая маленькая выравнивающая мельница для плит справится с работой до 24 x 24 дюйма. Если вам нужна большая длина, есть 24 x 48 дюймов. Базовый стан для выравнивания слябов вмещает слябы размером до 38 x 57 дюймов. Удлиненный стан для выравнивания слябов добавляет дополнительную пару 72-дюймовых рельсов, которые могут либо заменить поперечные рельсы для увеличения ширины, либо соединиться с базовыми рельсами для увеличения длины. Производительность увеличивается до 62 x 105 или 38 x 129 дюймов .Эти огромные возможности великолепны … когда они вам нужны. Однако помните, что вы всегда можете смонтировать рельсы ближе друг к другу, когда это подходит для вашего проекта. См. Таблицу на фотографиях, где указаны все конфигурации максимального размера. Все размеры станка для выравнивания слябов могут работать с заготовкой толщиной до 3-7 / 16 дюймов. Если ваша заготовка более толстая, вы можете использовать изготовленные в магазине распорки для подъема станка для выравнивания слябов. И наоборот, если вы имеете дело с тонкой ложей, вы можете использовать тот же подход на нижней стороне тонкой ложи.Поскольку все фрезерные станки различаются по высоте, а фрезы различаются по общей длине, вам может потребоваться поднять ваш склад или поднять стан, чтобы достичь желаемых результатов с помощью станка для выравнивания слябов.

Использование выравнивания плиты Фрезерование так же просто, как скольжение фрезой по плите и обратно, перемещение немного меньше ширины фрезы и повторение до тех пор, пока вы не закончите. Лучше всего он работает с маршрутизатором с регулируемой скоростью от 2 лошадиных сил и более. Вы сделаете это раньше, если будете использовать фрезу большого диаметра в стиле портовой доски.Мы сделали для вас некоторые покупки и предложили пару рекомендуемых маршрутизаторов. Одна из них — экономичная твердосплавная коронка с пайкой от Whiteside. Второй, от Amana, оснащен двусторонними / заменяемыми твердосплавными пластинами, поэтому кромки всегда будут острыми.

В результате этого процесса образуется много стружки . Наш новый дополнительный порт для сбора пыли прикручивается болтами к каретке и движется рядом с местом выхода стружки. Он работает как с магазинными пылесосами, так и с пылесборниками большего размера.Щетка окружает зону захвата, одинаково хорошо улавливая стружку как на гладких, так и на неровных поверхностях плиты. Устанавливается на каретку с помощью 6 простых винтов, заменяющих концевые упоры каретки. Он будет модернизирован для любой выравнивающей мельницы Woodpeckers, независимо от того, когда вы ее купили.

Не откладывайте этот проект Natural Edge, о котором вы больше мечтали. Закажите плющильную мельницу Woodpeckers сегодня! Не забудьте проверить всю линейку деревянных и экзотических плит Woodpeckers с живой кромкой, пока вы это делаете — вы можете купить в Интернете, и они будут доставлены прямо в ваш столярный цех!

Оцените и другие ручные инструменты для завершения ваших проектов.

Правильный стан слябов — FAQ

Q: Могу ли я увеличить габаритные размеры станка для правки слябов?

A: Да, вы можете приобрести удлинительные шины различной длины: 24, 48, 72 и 76 дюймов.

Q: Есть ли способ увеличить толщину сляба, который я могу фрезеровать?

A: Вы можете прикрепить пиломатериал размером 2 дюйма на 4 дюйма или 4 дюйма на 4 дюйма к основанию, а затем прикрепить направляющие основания к пиломатериалу, что позволяет фрезеровать более толстые слябы.

Q: Могу ли я заказать V-образную рейку определенной длины?

A: К сожалению, мы не можем предоставить любую другую длину, кроме той, которая рекламируется на нашем веб-сайте.

Q: В чем разница между картоноделательным станом, плющильным станом слябов и плющильным станом PRO?

A: Картоноделательная фабрика предназначена для выравнивания и фрезерования более тонких досок толщиной от ¾ «до 1 ¾», шириной 18 дюймов и длиной 55 «.Станок для выравнивания слябов может фрезеровать слябы до 3-7 / 16 дюймов, а минимальная толщина зависит от хода фрезы и длины лезвия. На стане для выравнивания слябов можно фрезеровать плиты шириной до 40 дюймов и длиной до 58 ⅜ дюймов. Станок для выравнивания слябов PRO может производить фрезерование слябов и плит толщиной от дюйма и до 3-3 / 8 дюймов. Имеет ширину 49 дюймов и длину 58 дюймов. Еще одно большое отличие состоит в том, что картоноделательная мельница и плющильный стан PRO имеют интегрированный пылеуловитель с пылезащитной завесой и портами, в которых на плющильном стане необходимо использовать кожух для сбора пыли, который можно приобрести отдельно.

Мы нашли другие продукты, которые могут вам понравиться!

ПРОСМОТР

WOODPECKERS-SLAB-FLATTENING-GROUP

{{/ thumbnail_url}}

{{{_highlightResult.name.value}}}

{{#categories_without_path}}

в {{{category_without_path}}}

{{/ category_without_path}}

{{# _highlightResult.color}}

{{# _highlightResult.color.value}}

{{#categories_without_path}} | {{/ category_without_path}}

Цвет: {{{_highlightResult.color.value}}}

{{/_highlightResult.color.value}}

{{/ _highlightResult.цвет}}

{{price.USD.default_formated}}

{{# price.USD.default_original_formated}}

{{price.USD.default_original_formated}}

{{/price.USD.default_original_formated}}

{{# price.USD.default_tier_formated}}

Всего лишь {{price.USD.default_tier_formated}}

{{/price.USD.default_tier_formated}}

Как сделать фрезерный станок для выравнивания салазок / слябов

Следуйте за мной, пока я делаю фрезерный станок для правки салазок / слябов. Для меня это отличный способ расплющивать детали, которые слишком велики для моего строгального станка, барабанной шлифовальной машины или моего ЧПУ. С помощью всего лишь 1/2 листа фанеры и моего маршрутизатора я смог выровнять и расплющить несколько массивных блоков мясника торцевого зерна!

ЗНАЕТЕ ЛИ ВЫ: Вы можете подписаться на меня в этих социальных сетях!

Instagram · YouTube · Facebook · Pinterest

* Я использую партнерские ссылки, подробности см. В моем отказе от ответственности .

Изготовление направляющих салазок для фрезерного станка

Это действительно простая сборка. Половина листа толщиной 3/4 дюйма и погружной фрезерный станок — это все, что вам действительно нужно для изготовления этого фрезерного станка для правки салазок / плит. Вы можете сделать все пропилы на настольной пиле, собрать эту вещь и легко заработать за полдня.

Я вырезал всего шесть полос 48 ″ (2) полосы 4 ″ для основания рельсов, (2) внешние части направляющих 3 3/4 ″ и (2) внутренние части направляющих 2 1/2 ″.

Высота рельсов зависит от вас, в зависимости от того, сколько места под снегоходом вы хотите. Просто убедитесь, что внутренние направляющие на 1 1/4 дюйма тоньше внешних.

Обрывки толщиной 12 дюймов и 3/4 дюйма — это все, что вам нужно, чтобы разрезать (4) направляющих размером 1 1/4 дюйма.

Осторожно скрепите одну внутреннюю и одну внешнюю направляющие вместе, убедившись, что нижние края идеально выровнены.

Просверлите и зенковайте шесть отверстий вдоль внутренней направляющей. Для этого я использовал фрезу THIS от Amana Tools.

Закрепите внутреннюю и внешнюю направляющие винтами 1 1/4 ″. Я бы не рекомендовал клей для этих рельсов. Вода в клее может вызвать коробление в таких тонких полосках фанеры.

Вырежьте дадо глубиной 1/16 дюйма по ширине ваших рельсов (1 1/2 дюйма) по центру основания рельсов. Это необходимо для того, чтобы рельсы сидели внутри дадо, и чтобы рельсы оставались прямыми.

Сборка рельсов

Прикрепите нижнюю часть рельса к рельсу винтами (предварительно просверленными и потайными).

Теперь рельсы готовы! Я бы посоветовал сломать края рельсов блочным рубанком, чтобы санки плавнее ехали по рельсам.

Обрезка нижней части салазок

Чтобы обрезать нижнюю часть салазок, используйте основание маршрутизатора, чтобы установить ширину пропила.

Добавьте к этому размеру 1/32 дюйма, чтобы оставить достаточно места для предотвращения заедания при перемещении маршрутизатора по салазкам.

Далее вырезаем бока салазок.Я сделал свой 3 дюйма высотой.

На сверлильном станке просверлите два отверстия диаметром 1 1/2 дюйма на каждом конце дна салазок. Это будет началом и концом слота.

Используйте перьевые доски, чтобы поддерживать постоянное давление вниз и в поперечном направлении на заготовку. При втянутом пильном полотне наденьте заготовку на полотно.

Включите пилу и медленно поднимите лезвие сквозь фанеру. ** ПОЖАЛУЙСТА, ИСПОЛЬЗУЙТЕ ВНИМАНИЕ ** всегда помните, где ваши руки относительно лезвия, так как вы вслепую поднимаете лезвие через обрабатываемую деталь.

Теперь проведите деталью по лезвию, пока не дойдете до отверстий с обеих сторон.

Повторите то же самое для другой стороны. Обрезая другую сторону, убедитесь, что вы закрепляете отходы в середине пальцами, чтобы они не попадали в лезвие и не вызывали отдачу. Еще раз соблюдайте осторожность с руками и держите их подальше от лезвия.

На этом дно закончено.

Теперь просто обрежьте боковины саней торцовочной пилой.Я сделал свой 3 дюйма высотой.

Сборка салазок

Зажмите и прикрутите две длинные стороны салазок к основанию. Обязательно предварительно просверлите.

Теперь прикрепите концы к основанию винтами.

Затем используйте цианоакрилат (клей C.A.), чтобы прикрепить первую направляющую к краю основания.

Клей CA предназначен для удержания направляющих на месте до тех пор, пока они не будут закреплены винтами.

Теперь добавьте обрезок со слоем 3/4 ″ в качестве распорки и снова приклейте вторую направляющую к салазкам, плотно прилегая к обрезку.

Когда вторая направляющая будет на месте, переместите распорку вверх, чтобы она не приклеилась.

Закрепите направляющие винтами.

Я сломал края рельсов своим блочным самолетом, чтобы уменьшить трение и улучшить скольжение.

Сборка салазок маршрутизатора

Теперь установите салазки на рельсы, чтобы правильно отрегулировать расстояние.

Прикрепите две направляющие к рабочей поверхности. Затем сдвиньте салазки на другую сторону, сделав рельсы параллельными друг другу.Я использовал настольную пилу, потому что это самая плоская рабочая поверхность в моем магазине.

Поскольку я не мог зажать другой конец рельсов, мне пришлось привинтить их к скамейке.

Используйте полироль для мебели, чтобы смазать внутреннюю часть салазок, где будет установлен маршрутизатор.

Также используйте тот же воск для смазки направляющих.

Оказывается, использовать восковую пасту — плохая идея.

Вместо этого используйте сухую смазку. Он не притягивает опилки и не забивает рельсы, вызывая заедание.

Просто распылите его, и он высохнет за секунды.

Теперь все должно быть красиво и гладко скользко!

Управление салазками маршрутизатора

Я использовал долото для долбления 1 1/4 дюйма, но с таким же успехом я мог бы использовать долото для наплавки. Все, что угодно с широкой плоской режущей кромкой.

Я также использовал удлинитель цанги. Этот инструмент дает вам возможность продвигаться вниз до заготовки.

Теперь при ВЫКЛЮЧЕННОМ фрезере найдите самую низкую точку на поверхности материала.

Просто опускайтесь вниз, пока бита не коснется контакта. Это глубина, на которую вы будете вырезать.

Чтобы удерживать заготовку на месте, я использовал магнитные переключатели на 150 фунтов, чтобы заготовка не двигалась вбок. Поскольку заготовка весит более 40 фунтов, ее не нужно закреплять, она останется на месте. Я также использовал прокладку, чтобы убрать раскачивание.

Убедитесь, что фреза находится вдали от поверхности обрабатываемой детали, и включите фрезер. Теперь медленно переместитесь на поверхность заготовки и сделайте первый рез, медленно проводя фрезер по поверхности, регулируя его примерно на 3/4 дюйма на каждом проходе.

Как только вы обнаружите одну сторону, переверните свою работу и повторите процесс. Обратите внимание: прокладка мне больше не нужна, потому что эта сторона теперь плоская.

Когда вы закончите, снимите маршрутизатор и салазки и подметите свою работу.

После шлифования зернистостью 60 с помощью Rotex сначала для удаления следов фрезерования, а затем увеличения зернистости до 220 с помощью эксцентриковой шлифовальной машины, и вы получите гладкую и плоскую поверхность.

9 Самодельные салазки для фрезерного станка, которые можно легко сделать своими руками

Салазки для фрезерного станка — один из важнейших инструментов для улучшения поверхности материалов.Он обычно используется для выравнивания деревянных поверхностей и поверх острых кромок. Вместо того, чтобы покупать готовые салазки для маршрутизатора, вы можете создать их из легкодоступных материалов.

Итак, если вы не знаете, как это сделать или какие материалы вам следует получить, то эта статья для вас. Я собрал девять самодельных схем снегохода для роутера, которые вы легко можете сделать своими руками.

1. Сани для фрезерных станков своими руками для больших плит

Это, наверное, один из самых простых способов сделать своими руками. Если вы знакомы с работой по дереву, то сможете быстро взломать процесс.Вам понадобится несколько деревянных кусочков, столярный клей и саморезы. В учебном пособии описаны конкретные размеры древесины.

Для инструментов вам понадобятся настольная пила, торцовочная пила, сверло, приспособление для карманных отверстий, шпатель и сверло для закругления. Описанные шаги просты для выполнения и объясняют процесс от измерения до резки и прикрепления.

См. Руководство

2. Салазки маршрутизатора своими руками с использованием фанеры

В этом плане изложены шаги, которые необходимо предпринять для сборки салазок маршрутизатора из фанеры.Вам понадобится лист фанеры и саморезы для крепления. Также вам понадобятся дрель или набор отверток, удлинитель цанги фрезерного станка, наплавочная коронка и переключатель Mag Switch.

Сначала необходимо изготовить направляющие салазок маршрутизатора и собрать их. В учебнике есть все требования к размерам и раскрою. Еще один важный этап — обрезка днища на салазках и его сборка. Наконец, вам нужно будет прикрепить обе части, чтобы создать салазки маршрутизатора.

Обратитесь к руководству

3.Самый простой салазки для маршрутизатора DIY

В этом проекте вам нужно разрезать деревянные доски для создания каретки. Затем соберите шесть одинаковых деревянных растений, чтобы использовать их в качестве основы для повозки. Присоединение шести досок к двум длинным доскам с каждой стороны завершит основание каретки.

Этот учебник не требует пояснений и выделяет все измерения, которые необходимо учитывать при резке. Самое приятное то, что вы можете легко найти все материалы, используемые в этом DIY.Если вы собираетесь построить снегоход для маршрутизатора, который прослужит долго при регулярном использовании, этот план «сделай сам» будет лучшим.

4. Самодельные салазки для маршрутизатора DIY

Этот проект хорошо работает с фанерой, МДФ или обычным деревом. Очевидно, что первым делом нужно измерить все части и отрезать их по размеру. В руководстве объясняются измерения, а также инструменты, которые вам следует использовать.

Идея этого проекта заключается в создании салазок для маршрутизаторов, которые хорошо подходят для больших столешниц или плит.Деревянные детали очень легко прикрепить с помощью клея, а затем с помощью шурупов. Лучшее в этом снегоходе для маршрутизатора — то, что он не обязательно должен быть идеальным, если все измерения правильные.

5. Салазки для фрезерных станков своими руками для больших поверхностей

В тех случаях, когда вы не можете использовать обычную шлифовальную машину для выравнивания поверхностей, вам пригодятся салазки для фрезерования. Хорошо, что вы можете построить его дома, используя оставшиеся материалы. Кроме того, для проекта не нужны особые навыки, если вы умеете измерять, вырезать и прикреплять.

Следуя этому руководству, вы можете измерить и разрезать фанеру до нужных размеров. Чтобы обеспечить бесперебойную работу шины при шлифовании, необходимо выполнить несколько шагов. С помощью набора отверток и нескольких винтов вы можете прикрепить все детали, как описано, и завершить процесс.

6. Самодельные салазки для фрезерного станка из металла

Если вы хотите создать самодельные сани для маршрутизатора, но боитесь всего процесса измерения и резки дерева, эта металлическая конструкция может быть лучшим для вас.Проект требует только, чтобы вы разрезали металлические стержни до нужного размера, а затем разложили их, чтобы прикрепить и создать каретку.

Внутренняя часть стержней требует дополнительной опоры, и вы можете использовать обрезанную по индивидуальному заказу древесину для усиления на концах. Затем просверлите металлические стержни в дереве и прикрепите их шурупами. Это, вероятно, один из самых простых способов сделать самодельный маршрутизатор с помощью простых инструментов.

7. Сани маршрутизатора DIY с регенерированным материалом

Использование предметов, которые у вас уже есть, для проекта DIY — это хитрость для экономии денег.В этом проекте вы можете использовать оставшуюся фанеру для создания салазок фрезерного станка. После обрезки древесины до нужного размера вам нужно будет ламинировать две из них, чтобы увеличить высоту.

После этого шага вы можете закрепить их винтами, чтобы лучше закрепить, или оставьте столярный клей высохнуть. Каретку очень легко сделать из фанеры или любой другой деревянной доски, которая у вас есть.

8. Регулируемые салазки для самодельного маршрутизатора

Мне нравятся проекты «сделай сам», потому что они не ограничивают тип используемых материалов.В этом проекте для изготовления салазок маршрутизатора используется обычная разделочная доска и другие материалы. В учебном пособии указаны размеры при резке, чтобы салазки работали должным образом.