Как класть перегородки из газосиликатных блоков

Одним из самых простых вариантов перепланировки любого жилого помещения считается устройство перегородок из крупных стеновых материалов, например, газосиликатных блоков. Следует заметить, что демонтировать несущие стены нельзя, а вот перегородку можно восстановить на другом месте.

Согласно историческим данным газосиликат используется в строительстве более 70-ти лет. Этот материал имеет следующие достоинства: небольшую массу (при сравнении с керамическим кирпичом), простоту монтажа, повышенные характеристики тепло- и звукоизоляции, а также небольшую стоимость и почти идеальную поверхность, что намного упрощает нанесение штукатурного слоя на стену. Из недостатков рассматриваемого материала можно выделить: небольшую прочность, ограниченную морозостойкость и дополнительные затраты в процессе эксплуатации.

Монтаж перегородок из газосиликатных блоков осуществляется обычным раствором с добавкой клея ПВА. В дальнейшем стены нуждаются в штукатурке, что позволит закрыть поры. Ещё одной технологической особенностью газосиликата можно считать необходимость в армировании рядов кладки.

В дальнейшем стены нуждаются в штукатурке, что позволит закрыть поры. Ещё одной технологической особенностью газосиликата можно считать необходимость в армировании рядов кладки.

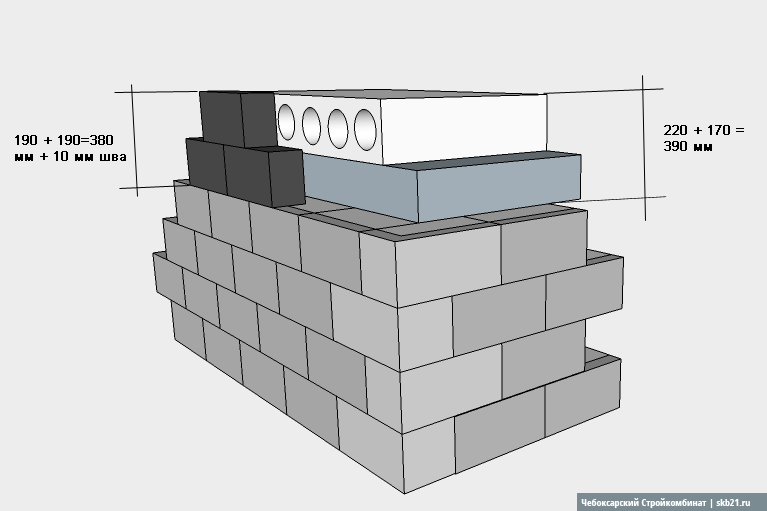

Монтируют изделия клеевым или цементным способом. Так как оба вида раствора имеют большую теплопроводность, чем сами блоки, то швы между ними нужно делать минимальными. В случае использования цементного раствора с добавкой клея ПВА, толщина растворного шва должна находиться в пределах 6-10 миллиметров, но если используется клей, то достаточно 2-3 миллиметров. Что касается стоимости смесей, то клей будет стоить дороже, хотя его расход в перерасчёте на 1 м3 кладки будет меньшим.

Особенностью кладки газосиликатных перегородочных блоков можно считать тот факт, что первый ряд таких строительных материалов желательно выкладывать на цементном растворе. Сначала нужно подготовить твёрдое и прочное основание, затем по направлению стены укладывают гидроизоляционный слой из рубероида. Применение цемента помогает не только выровнять первый ряд блоков, но и хорошо скрепить материалы.

Перед установкой газосиликатного блока его нижнюю часть смачивают водой. Это необходимо для того, чтоб вода из раствора не перешла в пористую структуру материала и цемент не потерял способности к скреплению. Для нанесения раствора на блоки используется специальная кельма, которая позволяет сделать максимально тонкие швы.

Кладка перегородок из пеноблоков. Советы по возведению межкомнатных перегородок

Кладка перегородок из пеноблоков. Советы по возведению межкомнатных перегородок

В первую очередь нужно разметить карандашом на стенах и полу, где будут проходить блоки. После этого можно крепить металлический профиль.Нижний ряд блоков кладут прямо на цемент.

Естественно пол нужно очистить от загрязнений и прогрунтовать. Чтобы скрепить блоки между собой нужно приготовить клеящий раствор. Но первый ряд обычно крепят на саморезы.

Так конструкция будет в разы устойчивее. Перед тем как наносить клей блоки рекомендуют увлажнять. Иначе влагу они впитают из клея. Три ряда блоков, идущих после первого, рекомендуют прокладывать сеткой.

Три ряда блоков, идущих после первого, рекомендуют прокладывать сеткой.

Это советуют делать через каждые три ряда конструкции. Так же те блоки, что расположены наверху. Сетка поможет спасти материал от усадки.В качестве «клея» можно использовать смесь из цемента или купить в строительном магазине специальную для бетонных блоков.

Можно даже клеить на плиточный клей.При укладке материала имеются свои тонкости. Нужно смещать стыки между пеноблоками после одного положенного ряда. После каждого ряда нужно делать паузу, чтобы клей мог высохнуть.

Иначе вся кладка может пойти в сторону.Блоки крепят к несущим стенам для большей надежности при помощи металлических штырей, которые заранее вбивают в стену.Скорее всего, что между потолком и блоками будет зазор. Если он совсем маленький его можно заделать строительной пеной. Или распилить блок, и закрыть зазор им.

Совет: чтобы не пилить блоки, лучше взять их разного размера.

По окончании работы необходимо замазать все щели, неровности.

Прогрунтовать блоки после полного высыхания клея.Этот вариант изготовления межкомнатных перегородок является быстрым по времени возведения и относительно бюджетным. Его используют не только в квартирах, но и в офисах. Часто перепланировка квартиры делается именно с помощью него.

Последнее изменение Четверг, 16 Февраль 2017 13:21

Перепланировка квартиры, или частного дома требуется в половине случаев выполнения капитального ремонта. Столь востребованная процедура выполняется из любых блочных материалов и кирпичей, но одним из лучших вариантов является пеноблок.

Перегородки из пеноблоков выполняют звуко- и теплоизоляционную функцию, не приводят к сильному увеличению веса сооружения и просты в кладке. Чтобы правильно возвести стену следует учесть все возможные проблемы, качественно подготовиться и выполнить кладку, согласно техническим правилам.

Как привязать перегородку к стене. Соединение перегородок с несущими стенами

Для того, чтобы разделить пространство дома на различные функциональные зоны, вам не обойтись без устройства перегородок. Приняв решение о перепланировке квартиры или помещений дома, основное правило, которое нужно соблюдать — это ясно себе представлять, каким способом и из каких строительных материалов вы хотите их построить.

Приняв решение о перепланировке квартиры или помещений дома, основное правило, которое нужно соблюдать — это ясно себе представлять, каким способом и из каких строительных материалов вы хотите их построить.

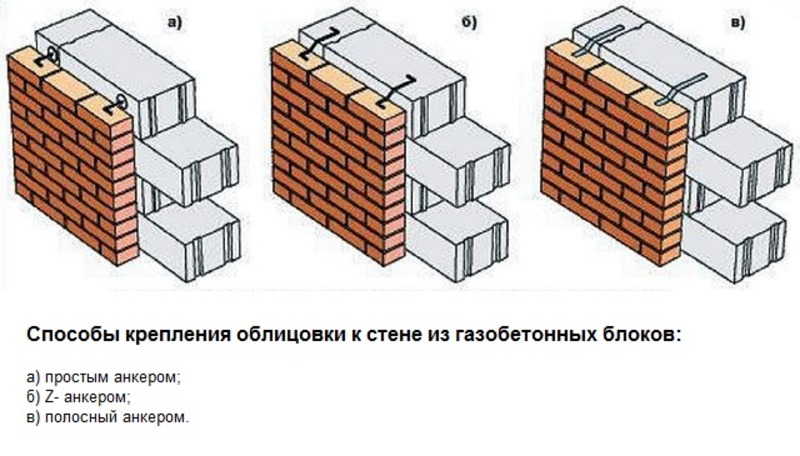

Кирпичные перегородки (кирпич, блоки или полые стены) достаточно тонкие, но тяжелые — имеют толщину 6-12 см, поэтому чтобы придать им большую прочность, обеспечить большую устойчивость, их нужно армировать тонкой арматурной. Ведя кладку перегородки из кирпича, нужно особое внимание уделять правильности соединения ее с несущей стеной. Соединение перегородки с несущей стеной можно выполнить разными способами в зависимости от строительного материала использованного для возведения несущей и перегородочной стен.

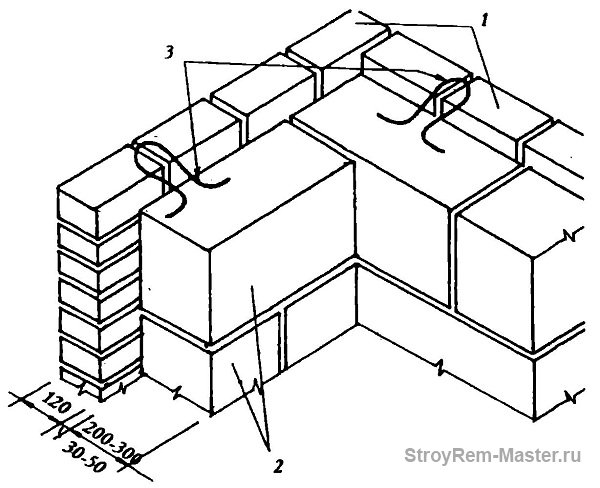

Если перегородки устраиваются из элементов имеющих большие размеры, например, гипсокартонных плит или блоков из ячеистого бетона, а несущая стена возведенна из легких в обработке материалов — в месте соединения стен в несущей стене нужно прорезать вертикальную борозду — паз. Борозда должна быть сделана на всю высоту помещения, иметь глубину около 5 см и ширину на 2-3 см больше, чем толщина неотделанной перегородки. Кроме того, чтобы повысить устойчивость кирпичной перегородки, из кирпича уложенного на ребро, по вертикали и горизонтали выполняется армирование.

Борозда должна быть сделана на всю высоту помещения, иметь глубину около 5 см и ширину на 2-3 см больше, чем толщина неотделанной перегородки. Кроме того, чтобы повысить устойчивость кирпичной перегородки, из кирпича уложенного на ребро, по вертикали и горизонтали выполняется армирование.

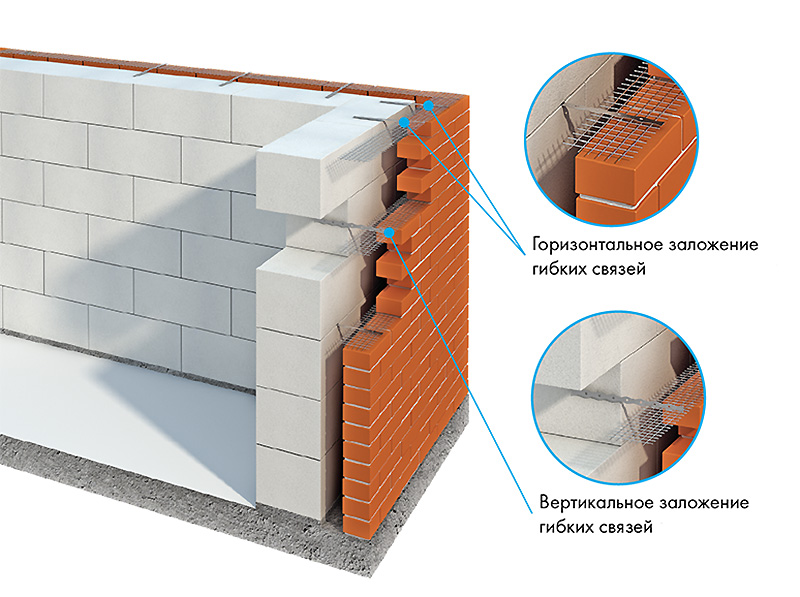

Рис.1. Соединение перегородок (сопряжение) из керамических блоков с несущими стенами: а) — в борозде выполненной в несущей стене, б) — при помощи отверстий, с) — металлических элементов забиваемых или укладываемых в кладку

Кладка кирпичной перегородки из кирпича поставленного на ребро, достаточно сложна, потому, что такая кладка очень неустойчива. Для устройства перегородки из кирпича поставленного на ребро используются направляющие, или кладка ведется в несколько этапов, поднимая за этап перегородку не более на 1–1,5 м, затем выжидают сутки, пока схватится раствор.

Рис.2. Соединение перегородок из ячеистого бетона с несущими стенами: а) — с помощью металлических уголков, б) — с помощью стальных профилей

Перегородочные стены из кирпича и газобетонных блоков устраиваются еще до заливки стяжки и крепятся к несущим стенам методом монтажа в проделанные отверстия металлической арматуры: один конец арматуры помещается в конструкцию несущей стены, другой размещается в горизонтальном шве кладки.

Идеальный способ соединения перегородок с несущими стенами является, как уже говорилось выше заведение перегородок в толщу стен в которых оставлены борозды (штрабы) глубиной не менее 5 см мм или отдельные отверстия что каждые три — четыре ряда кладки. Основание на которое будет опираться перегородка в обязательном порядке нужно выровнять цементно-песчаным раствором. Затем на него укладывается тонкий слой раствора, на который, выставляя по уровню, укладывается первый ряд блоков перегородки. Крепление к полу может выполняться и с помощью металлических профилей (монтаж которых осуществляется на дюбелях).

Как укрепить стену из газобетона. Чем укрепить стену из пеноблоков?

Чем укрепить стену из пеноблоков толщиной 7 см перед тем как её штукатурить?

Такое ощущение, что её толкнёшь — она и рассыпется.

И пускай рассыпится,то что плохо сделано должно быть разрушено и переделано заново

В ней уже электрика вся проложена, которую я не хотел бы трогать.

Это новостройка монолитная.

Если стену оставить как есть, то как именно укрепирть?

Может какую сетку положить перед штукатукой?

Да,клеить сетку.Слой клеевой штукатурки,потом сетка и сверху опять тот же состав. Если стена по прежнему будет не слишком надежной,то можно поклеить сверху гипсокартоном,это укрепит стенку точно.

DoCa написал :

Да,клеить сетку.Слой клеевой штукатурки,потом сетка и сверху опять тот же состав. Если стена по прежнему будет не слишком надежной,то можно поклеить сверху гипсокартоном,это укрепит стенку точно.

Можно ещё уголками обварить, швеллерами. гипсокартоном обшить.

вот только вопрос — а нахрена эти блоки ставили-то тогда. )

В таком виде квартира досталась после постройки дома.

2Abrupter

Может попробовать снести и сделать нормальные стены?

Сносить и ставить новые по финансам не получится.

Какую армирующую сетку и из какого материала посоветуете если всё-таки укреплять?

Abrupter написал :

Чем укрепить стену из пеноблоков толщиной 7 см перед тем как её штукатурить?

Такое ощущение, что её толкнёшь — она и рассыпется.

Есть и в моей квартире подобная стенка.

Проклинаю тот день, когда не уговорила нанятую бригаду ее снести.

Потом эта стена была заштукатурена ротбандом по мет.сетке (кажется, 2.5 см х 1 мм оцинкованная) итп, но денег и времени вбухано на укрепление больше, чем если бы снесли и построили ее с нуля.

Потом ошпатлевано по стеклосетке.

Пока держится.

А какой толщины стенка? У меня 7 см.

Но ведь всё равно на неё полки же уже не повесишь?

Я думаю на такую стену все можно вешать. Я вешал батареи. Я высверливал коронкой как для подрозетников отверстия (диаметр 8см, глубина — до 10 см, в Вашем случае — сквозные) Затем нужно заполнить эти отверстия смесью ротбанта или фюгенфюллера и битого кирпича. На следующий день в этих зонах можно сверлить отверстия и ставить дюбеля.

Попробуйте взять кладочную сетку с ячейкой 50*50мм из проволоки диам. 4-5мм Хорошенько закрепить ее на стене(с 2х сторон) и все это оштукатурить раствором не ниже М150. Это поможет, но удовольствие не из дешевых (хотя дешевле чем переделывать всю стенку). Но с практической точки зрения я бы такую стенку то же сломал бы.

Но с практической точки зрения я бы такую стенку то же сломал бы.

Remont_Forever написал :

Потом эта стена была заштукатурена ротбандом по мет.сетке (кажется, 2.5 см х 1 мм оцинкованная)

Забыла уточнить, что сетка была сварная.

Стенка у меня была примерно 8 см, теперь толще .

Вешать я на нее буду разве что фотографии (без рамочки!), легкие светильники и радиоприемник.

Но не полки.

Вариант, изложенный prorab-stroy, тоже звучит неплохо.

2prorab-stroy У меня аналогичная проблемка — стена в полкирпича.Что значит «хорошенько закрепить с двух сторон»?

Сквозные отверстия и проволокой скрутить сетки расположеные с двух сторон — подойдет или можно проще?

Проще: дюбель пятидесятка под уголок ячейки и в него саморез с прессшайбой.через 30-40 см достаточно. Но поверьте! хлипковатая, сложенная даже частично их половинок кирпичная стенка в четверть красного полнотелого кирпича после оштукатривания с двух сторон, способна нести бойлер на 80 литров, вешалки для сушки белья, плитку и турник для подтягивания крепыша хозяина. Во время кладки-да, шатается и способна колыхаться ощутимо на глаз. После упирания в потолок и зачеканивания последнего ряда- уже крепкая.После оштукатуривания моджете на нее кидаться. Ниче ей не будет. Если стенка выложена аж в полкирпича-она способна вынести что угодно из бытовых нагрузок.

Во время кладки-да, шатается и способна колыхаться ощутимо на глаз. После упирания в потолок и зачеканивания последнего ряда- уже крепкая.После оштукатуривания моджете на нее кидаться. Ниче ей не будет. Если стенка выложена аж в полкирпича-она способна вынести что угодно из бытовых нагрузок.

Примыкание стен из газобетона. Стены из газобетонных и газосиликатных блоков

Газобетонные, газосиликатные блоки для кладки наружных стен зданий можно применять для строительства практически в любых климатических районах страны.

Для наружных стен зданий, при предполагаемом их сроке службы 100 лет и более, для стен помещений с сухим и нормальным режимами требуется марка блоков по морозостойкости не менее F25, и не менее F35 для стен помещений с влажным режимом помещений. Для северных районов требуется обеспечение марки блоков по морозостойкости не менее F35.

Блоки стеновые из автоклавного газобетона предназначены для кладки наружных и внутренних стен (в т. ч. перегородок) жилых зданий с относительной влажностью воздуха помещений не более 75 % . При влажности воздуха более 60 % стены требуется защищать от намокания путем устройства на их внутренней поверхности пароизоляционных покрытий.

При влажности воздуха более 60 % стены требуется защищать от намокания путем устройства на их внутренней поверхности пароизоляционных покрытий.

Для зданий до 2-х этажей рекомендуется использовать автоклавные бетонные блоки с классом прочности на сжатие для несущих стен В2 и кладкой на клей или на раствор марки не ниже М50. Для дома в три этажа — с классом прочности В2.5, с кладкой на клей или на раствор марки не ниже М75. Для самонесущих стен следует использовать блоки с классом прочности не ниже В2 для зданий до 3-х этажей включительно.

Для не несущих стен (перегородок) класс блоков должен быть не менее В1,5.

Кладку наружных стен зданий из газобетонных блоков рекомендуется вести с применением клеевых составов, обеспечивающих толщину швов кладки 2±1 мм . Кладку внутренних стен зданий допускается выполнять как на клею, так и на обычном растворе. Для кладки на клей пригодны блоки с отклонением от заданной высоты ±1 мм.

Толщина стен должна назначаться как исходя из требуемого сопротивления теплопередаче , так и с учетом обеспечения необходимой несущей способности стен к сжимающим и боковым нагрузкам. Следует учитывать также сейсмичность района строительства.

Следует учитывать также сейсмичность района строительства.

Несущая способность стен зависит не только от прочности стеновых материалов, но и в значительной степени от конструктивных особенностей силового каркаса здания — совместного сопротивления нагрузкам наружных и внутренних стен, фундамента и перекрытий, а также от армирования кладки, расположения и размеров оконных и дверных проемов.

Минимальная толщина наружных и внутренних несущих стен с нагрузкой от перекрытия должна составлять 200 мм (20 см ). Допустимая ширина простенков и столбов, выполненных из газобетонных блоков, определяется расчетным путем, но не менее 600 мм в несущих стенах и не менее 300 мм в самонесущих (за вычетом углублений для опирания перемычек над проемами).

При деформациях фундаментов, превышающих предельные нормативные значения:

— по относительной разности отметок – 0,002;

— по крену фундамента – 0,005;

— по средней осадке – 10 см

следует выполнять усиление стен, например, за счет устройства монолитных поясов, необходимость и достаточность которых устанавливается расчетом.

Как правило, выполняется продольное армирование газобетонных стен для предотвращения появления микротрещин в кладке.

Видео перегородка из пеноблоков. Своими руками!

Кладка стен из газосиликатных блоков своими руками

На современном рынке имеется просто огромное количество качественных стройматериалов, предназначенных для сооружения стен и перегородок. Большинство из них стоят дешевле кирпича и при этом отличаются просто замечательными рабочими характеристиками. К таким материалам относится и газосиликатный бетон, представленный на рынке блоками с низким коэффициентом теплопроводности.

Выбор материала

Прежде чем начать разбираться с тем, как производится кладка стен из газосиликатных стандартных блоков, посмотрим, как правильно подобрать этот материал. При покупке следует ориентироваться на три основных показателя – размер, плотность материала и его вес. Их соотношение смотрите в таблице.

Их соотношение смотрите в таблице.

| Размер | Плотность | Вес |

| 600*200*300мм | D700 | 20 — 40кг |

| 600*200*300мм | D500-D600 | 17 — 30кг |

| 600*200*300мм | D400 | 14 — 21кг |

| 600*100*300мм | D700 | 10 — 16кг |

| 600*100*300мм | D500-D600 | 9 — 13кг |

| 600*100*300мм | D400 | 5 — 10кг |

Обычно, в частном домостроении используется материал плотностью D500. Из него можно строить стены зданий высотой не больше двух этажей. Для строительства трехэтажного коттеджа придется купить материал D600.

О чем следует знать при возведении стен из газоблоков?

Для того чтобы возвести долговечные и надежные стены из газосиликатных блоков, нужно иметь представление о некоторых особенностях материала. Этот материал экономичный, но к сожалению, очень хрупкий. Поэтому под такие стены следует устраивать достаточно мощный и надежный фундамент. Кладка должна выполняться с точнейшим соблюдением всех рекомендованных технологий. В противном случае стены впоследствии могут потрескаться.

Этот материал экономичный, но к сожалению, очень хрупкий. Поэтому под такие стены следует устраивать достаточно мощный и надежный фундамент. Кладка должна выполняться с точнейшим соблюдением всех рекомендованных технологий. В противном случае стены впоследствии могут потрескаться.

Схема кладки стен из газосиликатных блоков

Итак, давайте посмотрим, как правильно уложить газосиликатные блоки. Первый ряд кладется на бетонную смесь. При этом его нужно тщательно выравнивать в горизонтальной и вертикальной плоскости.

Важно: Обязательно нужно следить и за положением самих блоков. Если будут допущены перекосы, верхние ряды кладки в последующем может разорвать.

Сооружая стены этого вида нужно соблюдать еще несколько правил:

- Кладку каждого ряда начинают от углов.

- Кладка выполняется с обязательной перевязкой швов. При этом блоки в верхнем ряду должны быть смещены не менее, чем на треть относительно элементов нижнего ряда.

- За исключением первого ряда кладка ведется на клей. Использовать цементный раствор можно, но нежелательно. Дело в том, что у бетона и газосиликатного материала разный коэффициент теплопроводности, поэтому через несколько сезонов в стенах уложенных подобным образом, могут проявиться трещины. Кроме того, клеевые швы получаются гораздо более тонкими и не образуют мостиков холода.

- Каждый 4 ряд обязательно должен быть армирован. Это позволит возвести гораздо более надежные стены. Арматурные прутья (не менее 6мм) укладываются в штробы на постели блоков вдоль ряда.

- Арматура должна быть уложена и по первому ряду. Также прутья вмонтируют в кладку под окнами с выступами по краям не менее, чем на 10см.

Совет: Кладку стен из газосиликатных блоков производить своими руками лучше с использованием зубчатой кельмы. Состав сначала наносят на стыковой, а затем на поперечный шов.

Полезные советы

Поскольку газосиликатные блоки не слишком хорошо переносят повышенную влажность, стены из них с внешней стороны обязательно нужно оштукатурить либо обшить сайдингом. По СНиП в нашей стране (для средней полосы) достаточной толщиной газосиликатной кладки жилых зданий считается 327мм (при использовании клея). Поэтому стены, сложенные в полблока желательно также утеплить.

По СНиП в нашей стране (для средней полосы) достаточной толщиной газосиликатной кладки жилых зданий считается 327мм (при использовании клея). Поэтому стены, сложенные в полблока желательно также утеплить.

При этом стоит знать о том, что в климате с влажностью более 60% блоки из этого материала использовать вообще не рекомендуется. В том случае, если предполагается оштукатуривание фасада, кладку стен из газосиликатных блоков допускается производить без промазывания клеем вертикальных швов. Конечно, возвести здание своими руками этим способом гораздо проще, чем скажем из кирпича, но при этом стоит учесть то, что армирована такая кладка должна быть в обязательном порядке.

Видео:

Кладка газосиликатных блоков своими руками

Если застройщик решил сократить расходы по строительству дома или дачи, то выбор газосиликатных блоков – самое рациональное решение. Если при этом, изучить ещё технологию, по которой производится кладка газосиликатных блоков, и выполнить её своими руками, то стоимость возведения стен сократится на четверть (реальный подсчет оплаты за материал, клей и работу).

Если при этом, изучить ещё технологию, по которой производится кладка газосиликатных блоков, и выполнить её своими руками, то стоимость возведения стен сократится на четверть (реальный подсчет оплаты за материал, клей и работу).

Почему газосиликатные блоки?

Блоки из газосиликата стали по-настоящему востребованным материалом не только в промышленном, но и в частном строительстве. В нем сошлись свойства, которые импонируют многим застройщикам:

- Стоимость.

- Оперативность постройки.

- Низкие трудозатраты.

- Простота работы – возможность кладки стен из газосиликатных блоков своими руками.

- Легкость работ по отделке.

Если говорить о проблемах, которые имеет материал – это прочность и боязнь влаги. Поэтому хранить купленные блоки следует под навесом или клеёнкой, в процессе кладки предусмотреть гидроизоляцию от цоколя, а выполнять работы в теплую погоду.

Покупать материал следует перед его использованием, для того чтобы он не залёживались на участке. Особенно не желательно чтобы он зимовали, так как, набрав влаги при наступлении морозов, вода в порах расширится и блок потрещит, в следствии он потеряет свои изначальные свойства.

Особенно не желательно чтобы он зимовали, так как, набрав влаги при наступлении морозов, вода в порах расширится и блок потрещит, в следствии он потеряет свои изначальные свойства.

Предварительные работы перед кладкой

Выполнение подготовительных работ значительно упростит и ускорит проведение работ по возведению стен.

Производим подсчет необходимого материала

В каждом строительстве, вне зависимости от материала постройки, правильный расчёт его количество – это возможность хорошо сэкономить. Как правильно сделать расчет кладки?

- Обратиться к специалистам. В принципе, расчеты могут отличаться, но не намного. Обидно будет заплатить за блоки, и их останется не пару штук, а намного больше. Конечно, если планируются и другие постройки, то это не страшно, уже будет задел. А если нет? Значит, деньги будут потрачены зря.

- Воспользоваться онлайн калькулятором. Как правило, результат правильный. Но если ввести неправильные данные, то можно ошибиться, как в сторону увеличения, так и уменьшения.

Но померить периметр не так уж сложно.

Но померить периметр не так уж сложно. - Делаем расчет самостоятельно.

Для самостоятельного расчёта нам необходимо знать:

- Чему равна толщина стен из газосиликатных блоков.

- Периметр строения (сумма длин всех сторон).

- Будущая высота стен.

Порядок вычислений:

- Вычисляем общую площадь стен – весь периметр умножаем на высоту.

- Высчитываем площадь оконных и дверных проемов.

- Отнимаем от общей площади результат площади проемов.

- Полученный результат умножаем на толщину стены – получаем необходимое количество материала в кубических метрах.

Подготовка необходимого инструмента

Для того чтобы выполнить работу самостоятельно, следует приобрести следующие приспособления для кладки:

- Уровень.

- Электродрель или перфоратор с миксерной насадкой.

- Мастерок.

- Зубчатый шпатель.

- Молоток из резины или дерева.

- Ведро для клеевого раствора – это оптимальный вариант, потому что клей имеет способность быстро засыхать, и его нужно быстро выработать.

- Еще понадобиться штроборез, чтобы производить армирование.

- Штроборез, чтобы производить армирование.

- Пила.

- Рубанок.

- Для пыли подойдет веник или щетка.

- Гидроизоляция. Необходимо приобрести гидроизолирующий материал, который укладывается по цокольному периметру. Материал может быть как традиционный – рубероид или уже новые рулонные гидроизоляционные материалы из полимеров или битума.

Инструмент для кладки должен соответствовать не только заявленным техническим характеристикам, но и отвечать всем требованиям по технике безопасности.

Выбор кладочной смеси: раствор или клей

На первый взгляд будет казаться, что традиционный песчано-цементный раствор выгоднее, но:

- расход раствора в 3-4 раза больше;

- нарушается теплопроводность. Выполняя кладку на цементный раствор, в районе шва, холод лучше будет, проникает в помещение, чем через тонкий шов от клея.

Кладка газосиликата на клей намного выгоднее и требует меньших трудозатрат. Посчитайте: объём работы, слой клея (3 мм) и убедитесь, что расход клея на 1 м3 блоков будет значительно меньше. А стоимость цемента и клея практически одинакова. Мешок цемента 25 кг стоит около 1,92$, а клей — 2,16$,но клея потребуется втрое меньше. Очевидность выгоды налицо!

Посчитайте: объём работы, слой клея (3 мм) и убедитесь, что расход клея на 1 м3 блоков будет значительно меньше. А стоимость цемента и клея практически одинакова. Мешок цемента 25 кг стоит около 1,92$, а клей — 2,16$,но клея потребуется втрое меньше. Очевидность выгоды налицо!

Если застройщик все-таки решил применять раствор, то он готовится из одной части цемента и трех частей песка. Вода добавляется до получения густой консистенции.

Применяя клей застройщику будет намного легче готовить клеящий состав. Для этого готовый сухой клей высыпается в емкость с водой и тщательнейшим образом перемешивается, по консистенции, готовая смесь, напоминающий густую сметану. Далее клей выкладывается на блок и разравнивается шпателем с зубцами, с толщиной до 3-х мм. Блоки выкладываются очень плотно, а излишки клея, убираются. Затирка не приемлема.

В настоящее время набирает популярность, использование вместо раствора и клея для укладки, монтажной пены, насколько это надежно покажет время, а пока лучшим решение считается выкладывать блоки на клей.

Процесс возведения стен

Данная пошаговая инструкция по кладке стен и перегородок из газосиликатных блоков станет отличным пособием для начинающего строителя. Данное руководство поможет так же выполнить кладку фронтона. Технология производства работ состоит из несколько этапов.

Подготовка основания и гидроизоляция

Для начала подготовим поверхность фундамента, уберем все бетонные изъяны появившееся в процессе его возведения, если таковые присутствуют.

Далее разнесем по всему периметру блоки, чтобы в процессе кладки они были под рукой, а не каждый раз приходилось бегать к поддону. Если есть возможность, то можно краном равномерно расставить поддоны с материалом по периметру дома.

Процесс кладки начинаем с укладки на фундамент гидроизоляционной подложки в два слоя, для предотвращения поступления влаги от фундамента к блокам.

Кладка первого ряда

Для начала определим самый высокий угол фундамента с помощью нивелира, лазерного или водного уровня, именно с этого угла надо начинать кладку блоков.

Натягиваем нить на обносках по осям дома.

На гидроизоляционную подложку кладется цементно-песчаный раствор для кладки, слоем в 2-3 сантиметра, и на него укладывается первый блок. Выравниваем его по осям дома и уровню, постукивая его резиновым молотком. Таким же способом кладем все угловые блоки, только выравнивать их по уровню надо нивелиром, лазерным или водным уровнем.

Уложив все угловые блоки делаем контрольный замер размеров будущего строения, если все хорошо то даем раствору схватится (1-2 часа). После натягиваем нить или леску по внешнему верхнему краю блоков и ровняясь по ней, укладываем весь первый ряд. Незабываем ровнять блоки по уровню, при необходимости подрезаем их пилой.

Обратите внимание! Правильно вымеренная и выполненная кладка первого ряда – гарантия того, что все последующие ряды будут ложиться без изъянов.

Кладка последующих рядов и их армирование

Кладку второго и последующих рядов производим на клей. Начинаем процесс укладки газосиликатных блоков с углов, выложив их натягиваем между ними нить, и ровняя по ней и уровню кладем блоки. Изъяны, присутствующие на материале убираем рубанком.

Начинаем процесс укладки газосиликатных блоков с углов, выложив их натягиваем между ними нить, и ровняя по ней и уровню кладем блоки. Изъяны, присутствующие на материале убираем рубанком.

Схема кладки напоминает кладку из кирпича. Места соединения блоков накрываются в следующем ряду цельным блоком для придания конструкции надежности и прочности. Углы перевязываются единым блоком, а если для вставки потребуется небольшой кусок, его нужно вставлять уже после цельного. По такой же схеме выполняется кладка фронтонов.

Обратите внимание! При кладке в жаркую погоду газосиликатные блоки лучше немного смачивать водой, так они не будут быстро забирать влагу с клея, и процесс твердения будет проходить по технологии.

Для того чтобы на стенах дома не появились трещины, следует выполнить армирование кладки. Чтобы выполнить устройство армирующего слоя используют сетку или арматуру, лучшим вариантов является арматура, так как кладку в таком случае можно произвести на клей, если используется сетка, вариант с клеем отпадает.

Начинаем армировать с первого ряда и далее каждый 3 ряд, так же в обязательном порядке армируем все оконные проемы по низу. Отступаем от каждого края 6 см и прорезаем штрабу под размер арматуры с запасом. Штробы наполняем клеем и укладываем в них арматуру, излишки клея убираем. Рекомендуем использовать арматуру 8-12 диаметра, периодического профиля. Пошаговое и правильное выполненное армирование стен гарантирует надежность и долговечность всей постройки.

Монтаж перемычек и армопояса

Для строительства перемычек закупаем U-образные блоки, ими строить намного проще. Процесс строительства проходит следующим образом:

- Соорудим поддерживающую конструкцию из нескольких опор и досок, необходимого размера.

- Укладываем на доски U-образные блоки.

- Во внутрь блока укладываем железный каркас из арматуры. Размер арматуры и шаг, зависит от величины проема, и от места нахождения перемычки, для несущих стен арматура будет большего диаметра.

- Заливаем бетоном. Пропорции бетонной смеси 1:3:5 — цемент: гравий: щебень. Смешиваем все составляющие вручную или бетономешалкой с добавлением воды до получения бетонной массы средней густоты — не очень жидкой и не очень густой. Блоки перед заливкой следует смочить.

Как только закончится процесс кладки стен под отметку, следует залить поверх её армопояс, для равномерного распределения будущих нагрузок.

Строительство армопояса проходит по тому же принципу что и перемычки. Но существует вариант, делать монолитный пояс на всю ширину стены из газосиликатных блоков и высотой в 200-300 мм, и желательно над балками перекрытия, если оно деревянное. Если делать ниже уровня балок, то надо сделать от внешней стороны запас на утеплитель.

Что следует знать о деформационных швах

Если для застройщика, который хочет сделать кладку самостоятельно, деформационные швы – понятие отвлеченное. Но они нужны для укрепления всего строения, повышения сроков долговечности и избегания таких проявлений как трещины.

В каких случаях устраивают швы?

- Если кладка стен из газосиликатных блоков проводится с перепадами высоты.

- Изменения толщины строения.

- Между стенами (разделяется внутренняя кладка перегородок с наружными стенами).

- При отсутствии армирования.

- Соединение с другими материалами.

- Пересечение (соединение) несущих конструкций.

Как правила для уплотнения швов применяют пенополиэтилен или минвату с последующей обработкой герметиком. Для внутреннего уплотнения — паронепроницаемым, снаружи – атмосферостойким. Следует помнить, что места расположения деформационных швов определяются специалистом.

Технология кладки газосиликатных блоков не столь сложна, как может показаться на первый взгляд. Даже неофит сможет освоить её, пользуясь данной инструкцией. Единственное, чего не нужно делать – спешить и сразу приступать к процессу. Может, имеет смысл собрать денег и пригласить профессионалов, которые выполнят все работы качественно и оперативно. Ведь стоимость кладки в среднем составляет от 10$ до 15$, что в сравнении с затратами на строительство не такая уж значительная сумма. А испортить можно легко, и во что тогда «выльется» переделка? Только правильно рассчитав свои силы и возможности, можно выполнять работы, без последующей переделки.

Технология кладки перегородок из блоков

Перегородки из блоков, произведенные с помощью современных строительных материалов, в последнее время становятся все более популярными. Их используют в качестве разделения не только комнат, но и отдельных зон в помещении. Современные строительные материалы и варианты их крепления настолько удобны, что профессионалы предпочитают использовать их практически повсеместно. Кладка перегородок из блоков имеет особенности, которые обязательно должны быть учтены при выполнении строительных работ.

Для возведения внутренних перегородок используют блоки шириной 100 мм.

Характеристика и особенности материала

Наиболее популярными являются газобетонные или газосиликатные блоки. Они представляют собой ячеистый бетон, который получают при смешивании в различных долях извести, кварцевого песка, и цемента и с помощью газообразователя.

Основное отличие газобетонных и газосиликатных изделий – в автоклавировании (пропаривании) полученного стройматериала. Элементы из газобетона изготавливаются как с использованием автоклава в качестве конечного этапа, так и без него.

Газосиликатные блоки производятся только при пропаривании готового изделия.

Строительные газоблоки можно без особого труда распилить ножовкой.

За счет этого они получают более равномерное распределение мелких пор в строительном материале, а высокие температуры окончательной обработки позволяют говорить о том, что в газосиликатных блоках образуется новое прочное соединение, которое отличается большой прочностью.

Такие строительные материалы очень удобны при возведении перегородок. Они при своих небольших размерах обладают качествами, присущими большим бетонным блокам.

Газоблоки отлично пилятся: в устроенных из них перегородках легко можно вырезать проем под окно или дверь.

Выбор блоков для перегородок

Приобретение данного материала не является тривиальной задачей. Не зная особенностей газоблоков, можно приобрести совершенно неподходящие для строительства изделия.

Следует помнить, что для сооружения межкомнатных конструкций нужны газоблоки, имеющие плотность не менее 500-600 кг/м3. Элементы, плотность которых ниже указанной, совершенно не подходят для строительных работ по возведению межкомнатной системы.

Если нужны более плотные изделия, то они, соответственно, будут и более тяжелые. Кладка из них прослужит не один год.

Кладка стенок

Используя для организации межкомнатной или внутрикомнатной перегородки блоки, можно выкладывать их тремя основными способами:

- Кладка с вхождением в «наружную» стену на всю ее глубину.

- Кладка с вхождением в «наружную» стену не на полную глубину – до 15 см в глубину.

- Кладка не затрагивает «наружную» стену, а просто касается ее. Однако в таком случае принято закреплять перегородку относительно несущей стены с помощью якоря.

Сами строительные работы по возведению межкомнатной или внутрикомнатной перегородки довольно просты. Блоки из газобетона укладываются по такой же технологии, как и кирпичи. Значит, необходимо следить за их правильной укладкой и соблюдать толщину шва соединяющего раствора.

Непосредственно перед началом строительных работ по возведению перегородки необходимо предпринять следующие шаги:

Укладка нижнего ряда блоков – самая ответственная и сложная часть монтажа перегородки.

- натянуть шнур вдоль расположения перегородки, чтобы впоследствии перегородка не оказалась вогнутой или выпяченной в различных местах;

- приготовить раствор для укладки блоков из газобетона. Как правило, его приготавливают из смеси цемента и песка в пропорции 1 к 3, добавляя воду до нужной консистенции. Главное – подобрать правильную марку бетона;

- профессиональные строители рекомендуют использовать для укладки первого слоя блоков марку цемента М100, а на последующие – М50;

- провести работы по предварительной гидроизоляции места, где будет располагаться перегородка. Дело в том, что газобетонные и газосиликатные блоки являются относительно влагостойкими. Это приводит к необходимости использовать гидроизоляционный материал для возведения стены. В его качестве выступают: рубероид, битумная мастика или, в крайнем случае, полиэтиленовая пленка;

- можно заранее позаботиться о нормальном уровне звукоизоляции, то есть ставить перегородки на специальные прокладки из пенопласта, ДВП или минеральной ваты повышенной жесткости;

- необходимо заранее определить высоту перегородки: от нее во многом зависит толщина используемых блоков. Стандартно при высоте до 3 метров используются блоки толщиной не более 10 см. Если же возводится внутренняя стена до 5 м высотой, рекомендуют применять блоки толщиной 20 см.

Раствор для кладки блоков следует готовить из цемента высшего качества.

Итак, раствор готов, веревка натянута, гидроизоляция и/или звукоизоляция подготовлена.

Как начать выкладку блоков?

Сначала следует определиться со способом возведения перегородки. В квартире или уже обжитом доме, где требуется создать новую перегородку, как правило, применяют третий способ.

Именно он рекомендуется в тех случаях, когда используется разный строительный материал для несущих стен и межкомнатных или внутрикомнатных перегородок.

Инструменты, применяемые при работе, это:

- кельма;

- мастерок;

- рулетка;

- шнур;

- перфоратор;

- пустая емкость;

- лопата.

Особенности возведения перегородки

При возведении внутренних стен необходимо контролировать их ровность строительным уровнем.

По месту будущей укладки первого слоя блоков из газобетона приклеивается полоса материала, направленного на звукоизоляцию. На нее «сажается» первый уровень перегородки. Необходимо следить за ровной укладкой и регулярно проверять кладку с помощью строительного уровня. Чем меньше дефектов на поверхности готовой внутренней стенки, тем меньше отделочного материала потребуется в дальнейшем.

Когда производится кладка стены, в помещении необходимо устроить отличную вентиляцию. Это уменьшит время высыхания.

Кроме того, нужно постоянно следить за правильным размещением газоблоков при возведении. Ряды внутренней стены должны укладываться строго перпендикулярно несущей стене. В одном горизонтальном ряду элементы разделяются между собой с помощью вертикальных швов из раствора. Следующий ряд нужно размещать так, чтобы середина каждого нового изделия перекрывала вертикальный шов нижнего ряда. Этот вариант укладки дает возможность более равномерно распределить нагрузку, а также значительно повысить устойчивость конструкции к осадке.

При приготовлении раствора для кладки межкомнатной или внутренней системы нужно выбирать цемент высоких марок. Раствор из более качественного сырья обладает гораздо лучшими показателями прочности.

Поверхность изделий, которая будет соприкасаться непосредственно с раствором, должна быть смочена водой. Это предотвратит напитывание газоблоков водой из раствора. Иначе раствор потрескается от недостатка воды, а элементы потеряют свои качества прочности и устойчивости.

Если планируемая конструкция превышает 5 м в высоту, то на нее нужно обязательно наложить армирующую сетку. Она сделает возведенную стену более устойчивой и прочной.

При постройке межкомнатных систем третьим способом, то есть перпендикулярно несущей стене (почти касаясь ее), место соединения несущей стены и перегородки нуждается в укреплении. Как правило, этот стык заливают монтажной пеной или же проклеивают тем материалом, который используется для создания звукоизоляции. В некоторых случаях для создания большей устойчивости применяются специальные анкера. Эти элементы крепятся глубоко в несущую стену, обеспечивая, таким образом, необходимую прочность перегородкам из блоков.

Кладка стен в Твери — цены на каменные работы и услуги каменщиков

Компания «Кедръ» предоставляет услуги каменщиков по возведению стен и перегородок с использованием газосиликатных блоков, керамического и поризованного кирпича в Твери и Тверской области. Имея многолетний опыт в малоэтажном строительстве, штатные профессиональные каменщики быстро, качественно, недорого выполнят кладку стен и перегородок любой сложности.

В нашей компании работают каменщики с многолетним опытом работы, которые могут выполнить следующие виды работ:

| Наименование услуги | Стоимость (р) |

| Черновая кладка 250 мм | от 3500 р/м3 |

| Облицовка с расшивкой | от 2000 р/м2 |

| Газосиликатные блоки | от 2200 р/м3 |

| Перегородки из газосиликата | от 700 р/ м2 |

| Перегородки из кирпича 120 мм | от 1000 р/м2 |

| Керамические поризованный блок | от 2200 р/м3 |

Кладочные работы – это возведение стен и перегородок из штучных кладочных материалов на клею или цементно-песчаном растворе. Устройство укладки стен – это не менее важный этап строительства, чем устройство фундамента. Стены ограждают внутренне пространство здания от осадков, разницы температур, поэтому они должны быть возведены в строгом соответствии ГОСТам и СНиПам. Стены и перегородки могут быть выполнены из различного укладочного материала: кирпича, газобетонных блоков, ячеистого бетона и т.д. Каждый из этих материалов имеет свои прочностные и теплоизоляционные свойства. Толщину и материал стен выбирают исходя из климатической зоны и фасадного оформления здания. Мы окажем вам помощь в выборе материала стен и дальнейшем их возведении. Ведем кладочные работы высокого качества и с детальным фотоотчетом.

Каменная кладка – профессиональный подход

Возведение стен и перегородок – один из ключевых этапов строительства зданий. От того, насколько технологично и добросовестно он будет выполнен, зависят прочностные, эстетические, эксплуатационные и другие характеристики дома. А потому крайне непредусмотрительно доверять столь ответственный процесс «диким» бригадам и другим «специалистам» с сомнительной квалификацией. Каменные работы – прерогатива профессионалов.

Не менее значим выбор материала. Поэтому компания «Кедръ» для возведения стен и перегородок предлагает три его вида: газосиликатные блоки, керамический и поризованный кирпич – надежные долговечные материалы, обладающие множественными преимуществами перед аналогами.

Поризованный кирпич (блок)

Современный строительный материал, благодаря наличию мелких полостей и пористой структуре, обладающий небольшой массой и низкой теплопроводностью. Согласно ГОСТ, поризованные блоки имеют 14 типоразмеров, а потому применимы как для несущих стен, так и устройства перегородок. Материал легок и удобен в работе, за счет чего ускоряется кладка стен и перегородок. Между собой блоки соединяются с помощью специального клея. Точные размеры поризованных блоков и соединение методом «шип-паз» способствуют идеальной геометрии стен, а высокие показатели на сжатие позволяют использовать их при возведении домов до трех этажей.

Газосиликатные блоки

Газосиликат – универсальный материал, широко используемый в малоэтажном строительстве. За счет ячеистой структуры газосиликатные блоки обладают малым весом и демонстрируют высокие теплоизоляционные показатели. Благодаря точной геометрии блоков, использованию при кладке специальных клеев, наличию, согласно ГОСТ, более 40 типоразмеров, они вошли в тройку самых популярных материалов для возведения несущих стен и внутренних перегородок. Разновидностью материала являются пазогребенные газосиликатные блоки, обеспеченные соединением «паз-шип», позволяющим исключить зазоры и «мостики холода» при формировании стеновой конструкции.

Кирпич

Традиционный материал, столетиями используемый в практике малоэтажного строительства. Это самый прочный и долговечный стеновой материал из всех существующих. При возведении стен и перегородок из керамического, силикатного, клинкерного, других видов кирпича требуются услуги каменщика, обладающего большим опытом работы с этим материалом, так как выдержать строгую геометрию конструкции – задача непростая.

Весь комплекс выполняемых каменщиками компании «Кедръ» работ – от нулевого цикла до фронтонов здания, осуществляется в полном соответствии с технологией, требованиями ГОСТ и СНиП, сопровождается использованием современного инвентаря и средств механизации. Всё это позволяет возводить стены и перегородки быстро, качественно с минимальными затратами для заказчика.

Если вы срочно ищете каменщика, обращайтесь в строительную компанию «Кедръ»!

Правила и рекомендации кладки стен из газосиликатных блоков

Кладка газосиликатных блоков – популярный способ строительно-ремонтных работ, соответствующий современным технологиям. Спрос на эти материалы увеличивается с каждым днем. Они прекрасно подойдут и для внешней, и для внутренней отделки помещений.

Состав и производство

Внешний вид кладки из газосиликатных блоков

В состав газосиликатного блока входят:

- кварцевый песок;

- известь;

- портландцемент;

- чистая вода.

Стройматериалы производятся на заводах. Для этого раствор смешивается в специальных емкостях и для однородности массы туда же добавляется алюминиевая пудра, также тщательно размешивается с другими компонентами. После приготовления смесь заливается в формы, так она остается на несколько часов, пока не произойдет реакция извести с пудрой из алюминия. Это вызывает формирование ячеек с газом – так создается газобетон.

Когда блоки окончательно затвердевают, то нарезаются с помощью струн, размещаются в автоклаве под давлением 10 – 12 бар и при температуре 190 градусов по Цельсию. Это позволят добиться нужной плотности материала.

Достоинства газосиликатных блоков

Применение газосиликатных блоков можно увидеть не только в строительстве частных домов, но и для возведения больших жилых зданий. Популярность материала легко объясняется его доступной ценой и отличным качеством построек из него.

Малый вес при больших габаритах — одно из основных достоинств блоков

Строительные компании, которые отдают предпочтение возведению стен из газосиликатных блоков, подчёркивают следующие их достоинства:

- низкая теплопроводность материала;

- маленький вес;

- оптимальные размеры для работы, которые позволяют завершить строительство в разы быстрее;

- широкий размерный ряд, что дает возможность применения отличающихся по длине и ширине газосиликатов для возведения разных типов перегородок.

При выкладке стен газосиликатными блоками они получаются почти идеально ровными, поэтому оштукатуривание не будет сложным и затратным, понадобится минимальное выравнивание поверхности.

Такая кладка стен из газосиликатных блоков остается доступной даже для непрофессионалов. В связи с этим процесс такого строительства очень популярен в последнее время.

Способы кладки

Известно два главных метода, как класть газосиликатные блоки – на клей или на цементный раствор:

- Соединять газосиликаты клеем предпочтительнее, так как благодаря этому получается тонкий шов, который еще улучшает теплоизоляцию. Ширина шва не превышает 3 мм. Клей стоит больше цемента, но его использование полностью оправдывается маленьким расходом.

- При кладке газосиликатными блоками с цементом ширина просвета равняется примерно 9 мм, что существенно снижает плотность кладки стен, могут образовываться области с повышенным теплообменом – так называемые мостики холода. Впоследствии там формируется конденсат и грибки.

Цементный раствор рекомендуется использовать для кладки первого ряда газосиликатных блоков. Это позволит добиться хорошего сцепления между опорой и стеной, помогает сделать идеально ровными будущие стены из газосликатных блоков по горизонтали из-за более длительного время высыхания цемента в сравнении с клеем.

Правила и технологии монтажа

Газосиликат – это материал, который несложно монтировать самостоятельно. На упаковках в дополнение к блокам обычно печатается инструкция приготовления клея. При возведении стен требуется соблюдать следующую последовательность и правила укладки:

- После постройки фундамента можно переходить к подготовке к возведению стен. Для этого сначала на фундамент кладется гидроизоляция из рубероида. Затем поверхность выравнивается гребёнкой и сверху наносится слой цемента с песком. Горизонталь обязательно проверяют строительным уровнем.

- Укладка первого ряда газосиликатных блоков – важный этап строительства. Именно от ее качества будет зависеть в будущем внешний вид здания и время его службы. После постановки очередного блока требуется проверка уровнем горизонтали и вертикали. При выявлении неровностей их следует поправить при помощи деревянной или резиновой киянки.

Монтаж газосиликатных блоков

- Если последний блок ряда выступает вперед – его нужно подогнать лобзиком, болгаркой или хотя бы ручной пилой. Поверхность, оставшаяся после среза, затирается и смазывается водостойким клеем.

- Когда первый ряд закончен, то следующий начинают с вышележащего угла. При самостоятельном строительстве для контроля можно дополнительно поставить деревянные рейки или маячки, чтобы точнее соблюдать горизонталь.

- Со второго слоя укладывать блоки можно на клей. Это особый сухой состав, который разводится водой. Он должен получиться по консистенции похожим на сметану. Сначала с основания жесткой щеткой убирается мусор, затем с помощью мастерка на него наносится клей и выравнивается шпателем с зубчиками.

- Клей должен полностью заполнять и вертикальный, и несущий шов на стене. Его идеальная толщина 1 – 3 мм.

- Если строительство проходит зимой при низкой температуре, то в клей дополнительно добавляются противоморозные составы ( Гермес, Стахефрост).

- После кладки каждого ряда из блоков поверхность следует незамедлительно очистить от мусора, остатков клеевого состава и выровнять по уровню специальным рубанком для пористого бетона.

- В соответствии с технологией каждый новый ряд газосиликатных блоков смещается по отношению к нижнему на 80 мм.

- Возведение стен обязательно сопровождается армированием и устройством деформационных швов. Пояса арматуры устанавливаются на первом ряду, а потом – через каждые 3 ряда. Особое внимание нужно уделять перемычкам. Участки в проемах армируются с обеих сторон.

- Для формирования перекрытий построек из газосиликатных блоков применяются бетонные плиты с пустотами.

- Деформационные швы создаются в местах, где отмечается перепад высоты и толщины, в местах, где блоки соединяются с другими материалами.

- Изнутри деформационные швы обрабатываются герметиками, которые препятствуют поглощению пара, а также плотно заполняются утеплителем из минеральной ваты.

Процесс армирования

Первый ряд газосиликатных блоков, а потом каждый четвертый требуется дополнительно усиливать, то есть армировать. Этот процесс проводится в несколько этапов:

- При помощи штробореза во всем ряду проделываются широкие и глубокие борозды.

- Из борозд тщательно удаляется пыль.

- Отверстия смачиваются простой водой и наполовину заполняются клеем, затем туда укладываются прутья из металла по 8 см в диаметре.

- Сверху штроб заливается раствором.

- Излишки раствора удаляются мастерком.

Оштукатуривание газосиликатных блоков

Работы по штукатурке стен из газосиликата начинают с пропитки блоков специальной грунтовкой. Газосиликат в отличие от пенобетона с закрытой пористой структурой, имеет открытые поры из-за добавления в раствор алюминиевой пудры. Грунтовка при этом должна закрыть поверхностные поры материала и предупредить впитывание влаги в них из раствора штукатурки, обеспечить прочное сцепление штукатурки с газосиликатом.

Черновая отделка стены из газосиликатных блоков

Грунтовочная пропитка должна наноситься обильно без пробелов на всю стену. Делать это удобнее валиком или распылителем. При попытке заменить специальный состав на обыкновенный результат строительства может оказаться плачевным – прочность штукатурки ухудшится, материал будет легко впитывать влагу, а при обильном намокании потребуется ремонт.

Советы и рекомендации по работе

Все этапы кладки стен газосиликатных блоков при желании можно произвести самостоятельно. Но при отсутствии какого-либо опыта в строительстве выкладку первого ряда рекомендуется доверить профессионалам. То же самое относится к формированию проемов, перемычки которых сделать намного сложнее. Чтобы упростить процесс, и сделать все своими руками, можно придерживаться следующих рекомендаций:

- Покупать газосиликатные блоки только с высокой точностью размеров и форм.

- Смешивать клей механизированным способом, обязательно учитывая основные пропорции по инструкции.

- Для предотвращения неправильного застывания раствора в жару газосиликат смачивают, а в мороз, наоборот, подогревают.

- Для кладки первого ряда следует использовать угловые рейки и шнур.

- На предыдущем ряду блоки размещаются в соответствии со схемой смещения.

- Класть нужно начинать от углов, а основную линию делать только после дополнительной проверки уровнем.

- Для уплотнения газосиликат шлифуют рубанком.

Ошибки технологии укладки

Укладка блоков должна проводиться строго по уровню

К нарушениям кладки стен из газосиликата относятся:

- Отсутствие слоя гидроизоляции между газосиликатом и основой фундамента или монтаж такой прослойки на клей, а не на цементный раствор.

- Укладка ряда без смещения.

- Отсутствие армирования при соединении перегородок и несущих стен.

- Процесс укладки блоков на обычный клей в зимнее время.

- Закладка проемов окон и дверей без дополнительного упрочнения. Для прочности принято использовать стальные уголки размером 80 на 80 или больше, но чтобы они превышали длину конструкции на 90 см.

- Недостаточное заполнение швов клеем и его неравномерное распределение по блоку.

Итак, газосиликатные блоки – это современный высококачественный строительный материал. Он одинаково хорошо подходит для частных домов или для больших сооружений. Строительство из них быстрее по срокам и позволяет возвести здание даже своими руками при условии следования инструкции порядка работ.

Как выложить стены из газосиликатных блоков

Рекомендации

Газосиликатные блоки (газобетонные блоки) сегодня как материал наиболее востребованы в строительстве благодаря следующим очевидным преимуществам: низкая теплопроводность, относительно небольшой удельный вес, простота монтажа и обработки. Они не требуют дополнительной подготовки под отделку. Те. можно оштукатурить как снаружи, так и внутри прямо по блоку, без использования каких-либо дополнительных материалов, при этом исключая дополнительные расходы.

Для укладки блоков вам потребуются следующие инструменты: мастерок-шпатель с зубьями (лучше выбирать размер зуба в пределах 4-5 мм), резиновый молоток, дрель-миксер с насадкой для размешивания клея, блочная пила, планка.

Разметка

Первое, с чего стоит начать — это разметка будущих стен. Необходимо выбрать основные 4 угла будущего домика и разметить их, обязательно проверяя равенство диагоналей. Обязательное условие — блоки выступали относительно фундамента или цоколя не менее чем на 5 см, распространенная ошибка — укладка блоков в одной плоскости с фундаментом.Это делается для того, чтобы исключить попадание и просачивание влаги, которая, стекая со стен, попадает прямо на стык между стеной и фундаментом. Для протягивания нити по углам (лучше взять тонкую шелковую нить) можно использовать деревянные бруски с вбитыми в них гвоздями, хорошо вбивая их в землю на глубину 20-30 см. Лучше окончательно совместить углы с двумя распорками на каждую планку, постепенно «подтягивая» их до нужного положения нитки.

Кладка блоков

После того, как сделана разметка, начинают кладку первого ряда блоков.Обязательно в качестве гидроизоляции используйте армированный рубероид, который необходимо сложить пополам. Умещается непосредственно под первым рядом блоков. После укладки рубероида по всему периметру размеченных стен приступайте к укладке блоков. Раствор смешивается в следующем соотношении: цемент / засеянный песок, как 1: 4. Раствор должен быть практически сухим (важно не всплывать), иначе вы не сможете выровнять блок, так как он будет постоянно проседать. под его тяжестью на «мягком» растворе.Для каждого блока сделайте из раствора по две «дорожки» по каждому краю блока высотой около 5 см — это оптимально для выравнивания блока.

При нанесении раствора оставьте «воздушную линию» между валиками клея. Этот метод является отличной дополнительной теплоизоляцией стен дома.

Легкими ударами резинового молотка установите блок в горизонтальной плоскости. Изначально нужно установить 4 опорных угловых блока — это самый трудоемкий процесс, требующий внимания и усердия.«Кривизна» ваших будущих стен на 50% зависит от монтажа этих четырех блоков. Далее, протягивая резьбу между опорными блоками, все рядные блоки можно уложить на раствор, а между собой они смазываются специальным клеем для газосиликатных блоков. Что касается выбора клея, то советую хорошо зарекомендовавший себя клей «Забудова», у него оптимальное соотношение цена / качество, к тому же его теплоизоляционные свойства находятся на высоком уровне. Для резки блоков необходимо использовать ножовку по газосиликатным блокам с победными наконечниками.Ножовки по зубьям бывают двух видов: пилы с победными наконечниками «на каждый зуб» и «на зуб». По цене они различаются на 10-15%, но по удобству эксплуатации и качеству распиловки первый намного лучше, к тому же его гораздо удобнее пилить. Самый оптимальный вариант по соотношению цена / качество на сегодняшний день — это пила Vorel. Строительный уровень используется не длиннее 80 см, так как размер обычного стенового блока составляет 625 (600) мм на 400 мм. Проверьте горизонтальность блока следующим образом: поставьте уровень по диагонали блока в двух положениях; а выровнять стену — по плотной нитке.Клей разбавляют водой и размешивают миксером до консистенции сметаны. Нанесите клей двумя полосами по краям блока с помощью зубчатого шпателя шириной 15 см. По центру должна быть небольшая полоска без клея. При таком способе нанесения блок будет удобнее выровнять по уровню, а воздушный зазор между блоками улучшит тепловые характеристики стены, потому что «узким местом» потери тепла через стены являются просто клеевые швы. .В местах последующего нанесения клея блоки предпочтительно смачивать водой, так как газосиликатный блок очень хорошо впитывает влагу. А если клей наносится на сухой блок, он сразу высыхает, что негативно сказывается на характеристиках связи между клеем.

Блок сразу выравнивается в горизонтальной плоскости, а после 2-3 ударов до конца блока прижимается к предыдущему ряду блоков.

Приложите легкую силу при ударе по блоку — блоки легко крошатся.

При кладке второго и последующих рядов блоков обязательно использовать обвязку блоков, т.е. следующий ряд должен идти со смещением блока не менее 15-20 см относительно предыдущего. Также нужно следить за перевязкой на стыках несущих стен.

Рубероид укладывается по периметру всего дома под первым рядом. Важно, чтобы край рубероида выступал на 10-15 сантиметров, как показано на фото. Также сделайте припуск 10 см между листами рубероида..

Места оконных и дверных проемов

Оконные проемы начинаются на уровне четвертого ряда (на высоте 100 см). Впоследствии (с учетом стяжки и утеплителя на полу) высота окон будет примерно 80-85 см. Верхний уровень оконных проемов находится на уровне 10 или 11 рядов, в зависимости от высоты потолка. Но расстояние от проема до потолка не должно превышать 35 см (правда, это не строительные нормы, а более эстетичные).Дверные проемы должны заканчиваться на уровне 9 ряда, что соответствует высоте 225 см. После заливки чернового пола и укладки утеплителя высота проемов составит 210-215 см. Над всеми проемами необходимо устанавливать перемычки. Для этого есть два основных метода. Первый, самый простой — это установка готовой сборной железобетонной переборки. Но здесь есть подводные камни, их несколько. Во-первых, у железобетона очень высокая теплопроводность, в результате чего такая переборка зимой промерзнет, а последствия и выводы из этого очевидны.Поэтому здесь потребуются дополнительные работы и затраты на теплоизоляцию такой переборки. Во-вторых, под проем порой очень сложно найти перемычку точного размера, как по длине, так и по ширине. В-третьих, стоимость заводской продукции и доставки на строительную площадку со временем складывается в большую сумму. Оптимальный вариант — сделать монолитную перемычку своими руками. По затратам на рабочую силу этот метод даже выигрывает у предыдущего. Для этого начните с установки проставок под будущую перемычку, а их можно прибить к блокам обычными гвоздями (120 м или 150 м).

Монолитную перемычку обязательно армировать снизу, как показано на фото. Держите застежку минимум месяц.

Важно выставить направляющие строго по уровню предыдущего ряда блоков. Далее подготовьте несъемную опалубку под будущую перемычку, в данном случае это будут блоки с выпиленными дуплами. Ширина и высота дупла должны быть соответственно 20 на 15 см. Выпиливать необходимо с небольшим удлинением в сторону основания блока (это делается для предотвращения выскальзывания блока из самой монолитной перемычки).Затем готовые блоки лотков, полученные таким образом, устанавливают на распорки, как и везде, промазывая блоки клеем. Важным моментом является то, что блок желоба должен заходить на несущую стену не менее чем на 20 см. Это исключит образование трещин и сколов в стене, а также проседание перемычки ..

Самодельная перемычка вид сверху.

В готовую тарелку заливается бетон марки М200 и выше (соотношение состава щебень / песок / цемент 3: 1.5: 1). В самом конце арматура (2-3 штуки диаметром 10 мм или 12 мм) укладывается в бетон как можно ниже к основанию блока, так как разрывная нагрузка максимальна именно в нижней части. Выдерживать залитые таким способом перемычки необходимо месяц, но это не значит, что кладку блоков нельзя продолжать. В течение месяца не допускаются нагрузки на перемычки, связанные с укладкой плит перекрытия, установкой колонн, балок.

Монолитный пояс

После укладки последнего ряда блоков в обязательном порядке необходимо залить монолитный пояс из железобетона.При толщине блока 400-500 мм (а меньшая толщина не допускается СНиПами по теплоизоляции) размеры ленты должны быть не менее 20 х 15 см. Не допускается заливка ленты по всей ширине блока, необходимо организовать теплоизоляцию. Наиболее оптимальных способов два: 1) использовать сам газосиликатный блок как теплоизолятор, 2) использовать пеноплекс или пенополистирол в качестве теплоизолятора (в быту — пенопласт). Первый способ более практичен за счет того, что газосиликат на порядок прочнее пенополистирола и пенополистирола, и при его использовании нет необходимости устанавливать опалубку, ведь сами блоки будут своеобразной несъемной опалубкой. .

Рассмотрим первый случай: из блоков выпиливаются два вида деталей: первые 15 х 15 см, вторые 5 х 15 см (при высоте ремня 15 см). Делается это так: со стороны улицы кладут кусочки 15 х 15 см, а со стороны будущей комнаты — 5 х 15 см. В результате получилась выемка размером 20 х 15 см. В таком состоянии клею нужно дать высохнуть в течение 2-3 дней во избежание разрыва блоков при заливке бетона. Этот тип несъемной опалубки необходимо делать на всех несущих стенах..

Через 2-3 дня начинаете укладывать арматуру по всему периметру пояса. Достаточно уложить арматуру диаметром 8-12 мм в два ряда. Залить бетон марки не менее 200М (соотношение пропорций уже было описано выше) и залить им по всему периметру. Очень важно изготовить пояс в течение одного дня, потому что твердение бетона не допускается из-за того, что со временем из-за нагрузки на стыках могут появиться трещины.

Далее по этой ленте можно укладывать плиты перекрытия, либо использовать другой способ перекрытия перекрытия.Таким же образом делают монолитный пояс по всему периметру и под кровлей.

Перегородки

Перегородки внутри дома изготавливаются, как правило, из блоков толщиной 100-200 мм, в зависимости от назначения помещения, а также желаемых параметров и требований тепло- и звукоизоляции. Для таких стен нет необходимости делать монолитный пояс, так как они не подвергаются большим нагрузкам, чем несущие. В обязательном порядке их обвязать несущими стенами.Для этого обычно используют куски арматуры длиной около 20-25 см, которые вдавливают в несущую стену на половину своей длины. Затем намечается место вхождения арматуры в блок, который впоследствии будет стыковаться с несущей стеной. В блоке просверливается отверстие для арматуры на 2-3 см длиннее, чтобы не было раскола, и блок наталкивается на арматуру, все стыки предварительно промазываются клеем. Здесь также нужно не забыть использовать повязку между рядами.Обычную строительную пену можно использовать для обвязки перегородок с перекрытиями. Желательно вспенить его по всей ширине стены, проходя сначала с одной стороны стены, а затем с другой. После высыхания пены ее обрезают до уровня стены обычным канцелярским ножом. Зазор между блоком и потолком должен быть не более 1-2 см из-за слабых компрессионных / разрывных свойств пенопласта. В остальном способ укладки перегородок идентичен укладке блоков в несущих стенах..

Несущая перегородка выполняется из стеновых блоков, так как на нее будет распределяться нагрузка плит перекрытия.

В целом, соблюдая все вышеперечисленные технологии и нормы кладки газосиликатных блоков, можно избежать типичных ошибок, с которыми сталкиваются неопытные домостроители при возведении стен.

a-new-way-to-make-wall-cheap- и быстрее

До появления новых гипсокартонных перегородок, перегородки и стены зданий традиционно выполнялись с использованием методов мокрой кладки с использованием таких блоков, как глиняные кирпичи и бетонные блоки.

Список материалов для мокрой кладки стен широк и включает такие блоки, как камень, глиняные блоки и блоки летучей золы.

Изготовление мокрой кладки стен было наиболее распространенным методом из-за низкой технологии монтажа на месте и удобства доступности материала.

кирпичная стена

Прежде всего, влажная кладка стен придает зданиям ощущение устойчивости и долговечности.

Еще одно преимущество мокрых стен из блоков — это превосходные акустические характеристики.

Но стены с мокрой кладкой грязные, требуют много времени, не слишком дешевы и трудозатратны. Их сложно отделывать и ремонтировать.

Кроме того, они тяжелые и увеличивают вес конструкции, что может быть очень важным фактором в современном строительстве.

Сервисы, встроенные в эти стены, труднодоступны и трудны в обслуживании.

Техника «сухих» стен, отличная от облицовочных перегородок из гипсокартона, стала преобладающей для преодоления этих недостатков.Но этот метод сталкивается с проблемой удовлетворения функциональных и эмоциональных результатов мокрой каменной кладки стен, таких как простой, не требующий высоких технологий монтаж, долговечность и эмоциональная стойкость.

Сухая облицовка — это также метод, который обычно используется для более быстрой и чистой облицовки каменными стенами каменной кладки. Они прочнее, и камень не отваливается. Однако этот метод немного дороже и требует квалифицированного труда.

Строительство сухих стен

Сухая облицовка

Традиционные системы сухих стен, такие как Saint Gobain, используют каркас GI (или из другого материала) и облицованы такими плитами, как гипсокартон, плиты из силиката кальция или цементные плиты.Часто для отделки ламинатом также используются деревянные блочные плиты или древесно-стружечные плиты.

Эти сухие перегородки могут иметь звукоизоляционный слой, бывают быстрыми, экономичными, но не такими прочными и прочными.

СУХАЯ ПЕРЕГОРОДКА ДЛЯ СТЕНЫ — новый способ сделать стены быстрее и прочнее

Компания IQUBX , базирующаяся в Индии, , которая разрабатывает и производит инновационные системы экологичного строительства , разработала и запустила новую систему « Сухая облицовка готовой перегородки помещения », которая сочетает в себе преимущества обеих технологий и устраняет необходимость в негативные факторы.Эту систему можно назвать гипсокартонной перегородкой.

В этой системе перегородок для гипсокартона можно использовать облицовку складских панелей, плитку, облицованную на фундаментной плите, или любых панелей, которые могут быть отделаны краской.

IQUBX Перегородки из гипсокартона имеют прочную и гибкую конструкцию секционного каркаса с инновационными столярными изделиями, способными выдерживать хорошие нагрузки. Запатентованная, но очень простая система облицовки, прикрепленная к этому каркасу, может использоваться для облицовки любых панелей толщиной 18-19 мм, например камня, плитки на плинтусе или простых панелей, таких как цементная плита, блочная плита и т. Д.

Эта система превосходит другие, поскольку система каркаса и облицовки очень проста и может быть обработана обычным трудом. Он позволяет создавать рисунки в виде канавок и т. Д. Он очень быстро устанавливается и, что наиболее важно, обеспечивает доступ к встроенным сервисам, таким как сантехника и электрика, в любом месте.

Система IQUBX DWP01 очень универсальна и может использоваться даже в влажных помещениях, таких как туалеты и кухни, а также в сухих помещениях, таких как комнаты, каюты, холлы и т. Д.

Для получения дополнительной информации о системе перегородок для гипсокартона IQUBX можно посетить эту веб-страницу https: // iqubx.com / гипсокартонная-перегородка /

Для получения информации о других очень инновационных экологически чистых продуктах от IQUBX можно посетить веб-сайт https://iqubx.com

Об авторе

Амит Гарг

Генеральный директор, IQUBX —

Амит — архитектор, дизайнер продукции, предприниматель, изобретатель из Нью-Дели, столицы Индии. Имея опыт работы более 20 лет в области архитектуры.

Подпишитесь на регулярные обновления от IQUBX

типоразмеров и цен наивысшие, особенности и преимущества

В. В последнее время в строительной индустрии набирают популярность газобетонные блоки.В основном их используют при возведении перегородок и стен. Чтобы правильно рассчитать степень теплоизоляции, прочность конструкции и основные параметры кладки, важно знать их размер.

ГОССТАНДАРТ.

Толщина кладки стен должна быть не менее 20 см. При одноэтажном возведении конструкций Без дополнительных требований по энергосбережению используются габариты 20-25 см. В монолитном каркасе многократной популярности пользуется многократное центральное отопление, а плотность бетона D500 — такая толщина энергоемкости эквивалентна метровой кладки из кирпича.

Самым популярным является D60 HSh40 X B20. Альтернативой ему является бетон AEROC толщиной 288 мм или Stonelate 280. Пара сантиметров не играет большой роли в энергоемкости, но позволяет сэкономить на кубе при строительстве коттеджей.

Размеры блоков из газобетона регламентируются ГОСТ 31360-2007. По стандарту максимальная длина может составлять до 625 мм, ширина — 500, высота — 500. По величине погрешностей товар делится на две категории.Первый допускает отклонения геометрических размеров на 3 мм по длине, 2 по ширине и 1 по высоте.

На практике характеристики блока могут различаться в зависимости от поверхности и назначения. При этом высота (толщина) и длина являются постоянными величинами, а ширина варьируется в зависимости от типа, необходимой прочности, плотности и стен, где они будут использоваться (несущие или простые).

Изделия с гладкой стороной имеют размеры D x в 600×200 мм и W 200, 250, 280, 300, 360, 400 и 500 мм.Блоки для перегородок бывают длиной 600 мм, высотой 20, а толщина различаются по типу 75, 100, 120 и 150 мм.

Самый экономичный вариант Это радиотюнинг Aerock, размер блоков которого считается самым большим. Это оптимальное сочетание плотности и прочности. У разных марок товаров разные параметры. Классификация представлена в таблице:

Длина x высота x ширина | Марка и класс бетона (средняя плотность при сжатии) | |

| Элемент 100. | ||

| Элемент 150. | ||

| Classic75. | ||

| Классический 100. | ||

| Классик 150. | ||

| Классический 200. | ||

| Классик 250. | ||

| Экотерм 300. | ||

| Ecoterm 375. | ||

| Ecoterm 400. | ||

| Ecoterm Plus 300. | ||

| Ecoterm Plus 375. |

Цены

Стоимость изделий разная в зависимости от производителей и габаритов. В Москве цены начинаются от 3000 руб.Средние значения приведены в таблице:

Дхшв, мм. | Масса, кг. | Цена, рублей | |

| ПЗСП «СТОИМОСТЬ Д-500» | |||

| ПЗСП «СТОИМОСТЬ Д-500/400 | |||

| ПЗСП стенка Д-500 | |||

| Стены ПСП Д-500/400 | |||

| Стены ПВСП Д-700 | |||

| пазл | |||

| ведение |

Строительство из газобетонных материалов сегодня пользуется огромной популярностью.На стороне газоблоков много плюсов, о которых будет чуть позже. Одной из приоритетных задач при проектировании будущего здания станет определение типовых размеров основного применяемого материала. На основании этих данных можно избежать многочисленных трудоемких процессов блокировки блоков, а значит, значительно сократить продолжительность и стоимость строительства.

Информации по этой теме предостаточно. Положительные стороны Использование газоблоков — это значительно больше, чем недостатков.Успешно конкурируя на строительном рынке с традиционными и более современными материалами, изделия из топливного бетона прочно заняли свою нишу и вошли в наш обиход. В чем причина такой популярности? Попробуем разобраться подробнее.

Размеры стандартного газового блока:

| № P / P: | Реферальный вид: | Размеры изделия: | Характеристики: | ||

| Ширина: | Высота: | Длина: | |||

| 1. | Блок перегородок. | 85 | 250 | 625 | Прямоугольная форма, относительно небольшая толщина, не подходит для наружных стен. |

| 2. | 100 | 250 | 625 | ||

| 3. | 150 | 250 | 625 | ||

| 4. | 150 | 500 | 625 | ||

| 5. | Блок стеновой. | 200 | 250 | 625 | Основной строительный материал. |

| 6. | 240 | 250 | 625 | ||

| 7. | 250 | 250 | 625 | ||

| 8. | 300 | 250 | 625 | ||

| 9. | 375 | 250 | 625 | ||

| 10. | 400 | 250 | 625 | ||

| 11. | Блок стеновой. | 240 | 250 | 625 | Лесной карман — вырез для захвата. |

| 12. | 250 | 250 | 625 | ||

| 13. | 300 | 250 | 625 | ||

| 14. | 375 | 250 | 625 | ||

| 15. | 400 | 250 | 625 | ||

| 16. | Блок стеновой. | 240 | 250 | 625 | Paz — Расческа с карманами для захвата. |

| 17. | 250 | 250 | 625 | ||

| 18. | 300 | 250 | 625 | ||

| 19. | 375 | 250 | 625 | ||

| 20. | 400 | 250 | 625 | ||

Маркировка D — это повышенная плотность конструкции из газобетона.Обычно это 350-700 кг / м³. Есть марка плотности и более 700, обычно для этого материала не требуется дополнительная теплоизоляция, только косметическая отделка и отделка.

Какие габариты газоблока можно узнать из этого

Основные производители и цена

На отечественном рынке существует множество вариантов конструкций из газобетона. Сложность изготовления этого материала автоматически делает невыгодными любую фальсификацию. Стоимость подходящего оборудования довольно значительна, поэтому если мы говорим о некачественном товаре, то обычно это связано с изменением конфигурации.

Следует отметить, что небольшая погрешность все же допускается и она легко маскируется финишной отделкой, поэтому с качеством прокладок обычно не возникает проблем. При выборе проверенного производителя также можете быть уверены в исключительной сохранности материала и гарантированных прочностных характеристиках.

Какие блоки для строительства дома лучше всего использовать и по какой цене вы можете увидеть, прочитав это

Краткий обзор наиболее проверенных торговых марок Ниже приведен.При отсутствии такой покупки можно использовать продукцию местных фирм, стоимость которой будет еще ниже. Главное, перед покупкой убедитесь в хорошем качестве Товара, и учтите все нюансы строительства.

Ориентировочная стоимость газоблоков различных производителей:

| № P / P: | Производитель: | Тип блока: | Цена, $: . |

| 1. | AEROC (Россия). | Разделен на разделы. | От 0,78 / шт. |

| 2. | AEROC (Россия). | Настенный блок с пазами — гребнем и карманами для захвата. | От 32,5 за м³. |

| 3. | AEROC (Россия). | У — блок. | От 2,5 / шт. |

| 4. | УДК ТБМ (Украина). | Стена обыкновенная. | От 40 за м³. |

| 5. | Stonelight. | Блок перегородок. | От 33 за м³. |

| 6. | Stonelight. | Стеновые блоки. | От 38 за м³. |

| 7. | Stonelight. | У — блок. | От 2,7 / шт. |

| 8. | Hetten. | Блок перегородок. | От 31 за м³. |

| 9. | Hetten. | Стеновые блоки. | От 34 за м³. |

Газоблоки в современном строительстве — универсальный и практичный материал. Большая экономичность и менее длительный монтаж таких построек порадуют своей экономичностью, а привлекательный внешний вид обеспечит внешнюю отделку и украшение «на свой вкус».

Чем отличается пеноблок от газосиликатного блока можно узнать из этого

Есть несколько подходящих размеров готовых блоков, которые могут лучше соответствовать основному назначению — строительству жилых домов.Экологичность и легкий материал создадут все возможные удобства для комфортного строительства и проживания.

Все технические характеристики газосиликатных блоков Вы можете найти, прочитав этот

Стоимость и доступность этого материала будет разной в разных регионах, но проблем с приобретением не должно быть из-за широкой распространенности газобетонных блоков.