виды, плюсы и минусы, пропорции, инструкция

В строительной отрасли применяются бетонные смеси, которые после твердения обладают повышенной прочностью. Для выполнения специальных задач в бетон добавляют различные добавки, изменяющие его характеристики. Одним из распространенных компонентов является жидкое стекло для бетона. Оно сокращает продолжительность застывания бетонной смеси, повышает стойкость монолита к воздействию влаги, кислот, повышенной температуре. Важно правильно смешать бетон и стекло, чтобы гарантированно обеспечить требуемые характеристики материала. Рассмотрим детально эту добавку.

Зачем добавлять жидкое стекло в бетон

Знакомимся с материалом

Многие слышали, что в строительной отрасли используют добавку, которая называется жидким стеклом. Однако далеко не все имеют представление, что она собой представляет. Рассматриваемый ингредиент – это растворенные в воде калиевые и натриевые силикаты, полученные из кремнезема. С водным раствором силикатов сталкивались практически все, используя в бытовых целях силикатный клей. Материал визуально воспринимается как вязкая жидкость, имеющая беловато-желтый оттенок. Остановимся на технологии изготовления, в соответствии с которой материал классифицируется по видам.

Материал визуально воспринимается как вязкая жидкость, имеющая беловато-желтый оттенок. Остановимся на технологии изготовления, в соответствии с которой материал классифицируется по видам.

Общая классификация

Современная технология позволяет получить добавку различными методами. Компонент может производиться путем высокотемпературной обработки кремниевого сырья совместно с водным раствором натриевого гидроксида. Оборудование позволяет получить ингредиент с заданными свойствами путем спекания соды с кварцевыми частицами. Можно также использовать способ смешивания двуокиси кремния с раствором щелочей.

В зависимости от особенностей изготовления получают два вида ингредиентов:

- натриевую смесь, характеризующуюся повышенной адгезией, клеящими свойствами, стойкостью к влиянию атмосферных факторов;

- калиевый состав, отличающийся ускоренным высыханием, а также хорошей устойчивостью к воздействию повышенной температуры.

Эксплуатационные характеристики обоих типов материалов идентичны, но натриевый состав отличается более низкой ценой.

Добавка в бетон – жидкое стекло натриевое

Для чего добавляют жидкое стекло в бетон

Применение силикатного раствора, вводимого в бетонную смесь на этапе приготовления, а также наружная обработка бетонной поверхности изменяет свойства бетона.

После того как введено жидкое стекло, бетон приобретает дополнительные характеристики:

- стойкость к проникновению влаги. Благодаря повышенной водонепроницаемости, монолит, модифицированный специальной добавкой, востребован для фундаментных оснований, подземных сооружений;

- устойчивость к воздействию повышенной температуры. Это позволяет использовать модифицированный цементный состав для изготовления каминов и сооружения печей, кладка которых подвергаются воздействию открытого огня;

- способность застывать за ограниченное время. При повышенной концентрации натриевого силиката в рабочем растворе, бетонная смесь твердеет ускоренными темпами, что важно для заделки различных полостей;

- стойкость к влиянию кислот.

Введение силикатного раствора в бетонный состав повышает стойкость к воздействию агрессивной среды, что актуально для использования бетона в химической промышленности.

Введение силикатного раствора в бетонный состав повышает стойкость к воздействию агрессивной среды, что актуально для использования бетона в химической промышленности.

Для обеспечения требуемых характеристик, смешивая бетон с жидким стеклом, пропорции следует неукоснительно соблюдать.

Жидкое стекло в бетоне – за и против

Так же, как и все строительные материалы, добавка имеет свои достоинства и недостатки.

Что дает при добавлении в бетон жидкое стекло

Преимущества присадки:

- небольшая цена стройматериала;

- незначительный расход присадки;

- устойчивость к атмосферным факторам;

- долговечность защитной пленки;

- простота применения при введении внутрь бетона и поверхностном нанесении;

- хорошая адгезия с минеральными основами.

Кроме того, силикатный компонент обладает:

- повышенными гидрофобизирующими свойствами. В результате создания водонепроницаемого слоя затрудняется впитывание влаги;

- высокими антисептическими характеристиками.

Добавка препятствует развитию бактерий, затрудняет рост микроорганизмов;

Добавка препятствует развитию бактерий, затрудняет рост микроорганизмов; - антистатическими свойствами. Характеристики силикатной присадки препятствуют накоплению статического электричества;

- способностью герметизировать трещины на поверхности. Это обеспечивает влагонепроницаемость массива;

- устойчивостью к воздействию открытого огня, кислот, повышенной температуры. Обработанный материал сохраняет структуру и свойства.

Наряду с достоинствами, имеются слабые стороны:

- ускоренная кристаллизация модифицированного состава при выполнении мероприятий по гидроизоляции фундаментных оснований;

- невозможность применения для обработки поверхностей зданий, изготовленных из кирпича;

- недостаточно высокие прочностные свойства защитной пленки, которая разрушается при механическом воздействии.

Среди изоляционных материалов выделяется жидкое стекло для бетона

Несмотря на имеющиеся недостатки, присадка широко используется профессиональными строителями, частными застройщиками, домашними умельцами для решения расширенного круга задач.

Применение жидкого стекла в бетоне – области использования

Работники строительной отрасли, ремонтной сферы активно используют силикатные растворы на основе натрия и калия. Они повышают эксплуатационные характеристики монолита, что позволяет использовать его для различных целей.

Области применения силикатного модификатора:

- заделка трещин и полостей, через которые проникает влага;

- внешняя отделка стен здания для повышения их влагостойкости;

- гидроизоляция кладки цокольных помещений;

- влагозащита подвальных помещений, гидротехнических объектов;

- приготовление специальных составов для грунтовки бетонной поверхности;

- сооружение фундаментов для установки отопительного оборудования;

- производство на промышленных предприятиях специальных видов бетона;

- возведение фундаментных оснований различных объектов;

- защита стен жилых и подсобных помещений от развития плесени, грибковых колоний;

- обработка стыков и внутренних поверхностей колодезных колец.

Жидкое стекло продается в пластмассовых канистрах

По своим характеристикам компонент практически не имеет аналогов при выполнении работ, связанных с гидроизоляцией и пропиткой. Свойства силикатного материала позволяют обеспечить надежную защиту бетонных конструкций от влаги, повышенной температуры, агрессивной среды.

Сколько жидкого стекла добавлять в бетон – проверенные рецепты

Рассмотрим, какое количество силикатного компонента следует заливать в бетонную смесь для выполнения различных задач.

Для приготовления модифицированных цементных растворов и бетона используйте следующие рекомендации:

- кладочную смесь для сооружения каминов, печей готовят из портландцемента и мелкого песка, соблюдая соотношение один к трем. В песчано-цементную смесь следует залить 18–20% стекла от общего объема смешанных компонентов, после этого добавить воду. Остается все тщательно перемешать до однородного состояния, и готовый раствор можно использовать;

- для приготовления бетонной основы, обладающей влагостойкими свойствами, огнеупорными характеристиками и предназначенной для бытового использования, концентрация присадки не должна превышать одну десятую часть от общей массы.

Такой состав также можно использовать для гидроизоляции домашних бассейнов;

Такой состав также можно использовать для гидроизоляции домашних бассейнов; - для гидроизоляции стыков колодезных колец и обработки внутренней поверхности готовится состав, состоящий из портландцемента, стекла, просеянного песка. Очень важно соблюдать пропорцию, добавляя ингредиенты в равных соотношениях. При постепенном добавлении воды необходимо добиться сметанообразной консистенции.

При условии соблюдения пропорций бетонный раствор приобретает требуемые свойства.

Жидкое стекло как присадка для бетона

Правильно заливаем жидкое стекло – добавка в бетон не терпит ошибок

Возникают ситуации, когда введение стекла не приносит ожидаемого результата. Это связано с отсутствием практического опыта, несоблюдением пропорций.

Важно придерживаться следующих рекомендаций:

- запрещается вводить силикатную добавку в приготовленный бетонный раствор. Необходимо вначале смешать ингредиенты, затем разбавить стекло водой.

Затем необходимо постепенно заливать раствор, тщательно перемешивая;

Затем необходимо постепенно заливать раствор, тщательно перемешивая; - контролировать процентное соотношение добавляемых компонентов, не превышать проверенных на практике пропорций. Это гарантирует получение требуемых эксплуатационных свойств бетона.

Помните, что повышенная концентрация силикатного наполнителя, так же как и пониженная, отрицательно влияет на свойства бетона.

Вводим в бетон жидкое стекло – правила работы

Для обеспечения требуемого эффекта от использования присадки необходимо изучить правила работы с силикатной добавкой, а также подготовить необходимые инструменты.

Гидроизоляция жидким стеклом

Для поверхностной обработки бетонного массива понадобятся:

- широкий валик, позволяющий ускорить нанесение защитного состава;

- кисточка для обработки силикатной смесью небольших площадей и угловых зон;

- металлическая щетка для подготовки обрабатываемой поверхности;

- краскопульт, позволяющий наносить материал при выполнении работ в промышленных масштабах;

- емкость для смешивания ингредиентов и приготовления специальных строительных растворов;

- защитные рукавицы, предохраняющие кожный покров от контакта с силикатным компонентом.

Общие правила работы предусматривают:

- Тщательную очистку обрабатываемой поверхности от загрязнений органического и неорганического происхождения.

- Заделку глубоких трещин и выравнивание поверхности с применением шпатлевки для бетона.

- Послойное нанесение материала с использованием широкого валика, кисти или промышленного краскопульта.

При нанесении покрытия двумя слоями, оно проникает вглубь массива на 1,5–2 мм. Модифицирующий состав не содержит вредных компонентов, однако следует промыть кожу водой при попадании силикатного раствора на ее поверхность. После завершения работ необходимо осмотреть и очистить инструмент от остатков силикатной смеси.

Можно вводить добавку внутрь бетонного раствора на стадии приготовления. Для этого необходимо постепенно добавлять в бетоносмеситель или емкость жидкое стекло для бетона. Инструкция по применению должна соблюдаться для обеспечения требуемых характеристик бетона.

Как покрыть бетонный пол жидким стеклом

Для приготовления модифицированного бетонного состава потребуются следующие инструменты:

- специальная насадка на дрель, повышающие эффективность перемешивания компонентов;

- емкость для смешивания компонентов с помощью насадки или малогабаритная бетономешалка;

- средства индивидуальной защиты, предохраняющие кожный покров и слизистую оболочку от попадания добавки.

Алгоритм подготовки модифицированного бетонного состава предусматривает следующие операции:

- Дозирование ингредиентов в необходимых соотношениях.

- Добавление водного раствора специальной присадки в бетонную смесь.

- Подготовку бетонной смеси согласно рецептуре.

- Тщательное перемешивание компонентов до однородной консистенции.

Самостоятельно заливая жидкое стекло в бетон, пропорции необходимо строго соблюдать. Превышение предусмотренного рецептурой количества вызовет ускоренное высыхание бетона с появлением трещин.

Добавление уменьшенного объема в бетон жидкого стекла не обеспечит требуемых эксплуатационных характеристик.

Заключение

Для обеспечения требуемых эксплуатационных характеристик бетона соблюдайте, вливая жидкое стекло, пропорции для бетона. Руководствуясь рекомендациями профессионалов, соблюдая проверенную на практике рецептуру, можно обеспечить необходимые рабочие свойства монолита. За счет дешевизны силикатной добавки стоимость бетонного раствора возрастает крайне незначительно, а эксплуатационные качества позволяют использовать модифицированный бетон для решения широкого круга строительных задач. Консультация профессионалов поможет избежать ошибок.

пропорции и инструкция по применению

Жидкое стекло — это химическое вещество, разработанное для добавления в бетон или обработки его поверхности. Как и другие подобные средства, оно используется для улучшения характеристик монолитных конструкций.

Как и другие подобные средства, оно используется для улучшения характеристик монолитных конструкций.

С помощью этой присадки можно влиять на скорость схватывания бетонной смеси, а также свести к минимуму разрушительное действие внешней среды.

Отвечая на вопрос, зачем в бетон добавляют жидкое стекло, прежде всего необходимо разобраться в том, что представляет собой эта добавка.

Что такое жидкое стекло для бетона

Термин «жидкое стекло», который часто используют строители, знаком многим. Однако у большинства людей имеются лишь самые приблизительные сведения о составе и способах его применения.

Средство в расфасовке от 1кг до 200 литров можно найти в магазинах строительных материалов. На вид это тягучая светлая жидкость, иногда имеющая желтоватый или зеленоватый оттенок. По химическому составу добавка представляет собой раствор щелочных силикатов. Отличие жидкого стекла от обычного заключается в том, что при его синтезе не вводится кальций, который заставляет сплав быстро отвердевать. Полученную при высокой температуре смесь кремния и щелочного металла разбавляют водой, что позволяет веществу оставаться в текучем состоянии, пока оно хранится в закрытой таре. На воздухе влага испаряется из смеси, в результате чего она твердеет.

Полученную при высокой температуре смесь кремния и щелочного металла разбавляют водой, что позволяет веществу оставаться в текучем состоянии, пока оно хранится в закрытой таре. На воздухе влага испаряется из смеси, в результате чего она твердеет.

Свойства добавки и область ее применения зависят от металла, который входит в химическую формулу вещества. Известны следующие виды силикатных средств:

- Натриевое. Хорошо себя зарекомендовало как гидроизоляционный материал для подземных бетонных конструкций. Применяется как антисептическое, противокоррозийное средство, помогает склеивать части конструкций, устранять трещины.

- Калиевое. Подходит для защиты бетона от кислотного воздействия, придает ему огнеупорные свойства. Используется как клей для плитки, добавляется в строительные растворы, смеси для наружной отделки здания.

- Литиевое. В строительстве используется редко, подходит для защиты поверхностей от высоких температур.

- Смешанное. Включает в себя калиевую и натриевую составляющие.

Свойства зависят от пропорций смеси.

Свойства зависят от пропорций смеси.

Все виды ЖС не имеют запаха, нетоксичны. В качестве растворителя используется вода.

Для чего добавляют жидкое стекло в бетон

Для изменения свойств бетона с помощью силикатов существует два метода:

- добавление жидкого стекла в бетонный раствор на этапе его замешивания;

- нанесение вещества на поверхность готовых конструкций.

После укрепления жидким стеклом бетон приобретает следующие свойства:

- защиту от воздействия воды. Силикатная добавка заполняет все пустоты внутри монолитной конструкции, препятствуя проникновению влаги;

- термостойкость. Вещество не разрушается при высокой температуре и предохраняет от нее обработанную поверхность. Поэтому цементный раствор с этой присадкой подходит для выкладывания печей и каминов;

- ускоренное застывание. Время отвердевания зависит от того, сколько стекла содержится в растворе бетона. Для быстрой заделки отверстий применяют высокую концентрацию ЖС;

- устойчивость к кислотам.

Агрессивное воздействие различных кислот на бетонные конструкции снижается, если поверхность обработана силикатным раствором.

Агрессивное воздействие различных кислот на бетонные конструкции снижается, если поверхность обработана силикатным раствором.

При изготовлении модифицированного бетона с применением жидкого стекла крайне важно соблюдать пропорции ингредиентов.

Способы применения жидкого стекла для бетона

Для гидроизоляции монолитных конструкций жидким стеклом используют наружный и внутренний метод его введения. Выбор делают с учетом того, какие характеристики должен приобрести материал. Кроме этого, приминают во внимание условия его дальнейшей эксплуатации.

Внешняя обработка

Жидкое стекло, нанесенное поверх бетона, пропитывает его наружные слои, оставаясь в мельчайших порах. После застывания силикат запечатывает все отверстия. Частицы влаги не могут проникнуть внутрь, поскольку после кристаллизации ЖС уже не растворяется водой. Таким образом, бетон защищают от влажности, кислот, плесени.

Покрытие бетона жидким стеклом рекомендуется для:

- фундаментов любого типа;

- внутренних поверхностей пола и стен в подвальных и цокольных помещениях;

- балконов;

- бассейнов с бетонными чашами, внутренней части колодцев и т.

д.

д.

Нанесение на поверхность ЖС производится не только для предохранения бетона от внешнего воздействия, но и как основа для дальнейшей отделки декоративными смесями. В этом случае силикаты выполняют роль грунтовки.

Добавление в состав бетона

Теперь поговорим о том, в каких случаях жидкое стекло добавляют в бетонный раствор и для чего это делается. Если пропитка защищает лишь наружный слой, то силикатная добавка, введенная при замешивании, делает монолит устойчивым к влаге и перепаду температур по всей толщине. На срезе застывшего модифицированного бетона хорошо видны заполненные пустоты. Возникает вопрос: сколько жидкого стекла нужно добавить в бетон, чтобы достичь такого эффекта и что будет, если превысить норму?

Силикатный клей после отвердевания легко ломается и крошится. Если бетонный раствор содержит большой процент этой добавки, несущая конструкция также становится хрупкой. Поэтому при введении силиката в основной материал необходимо следить, чтобы его доля не превышала 5-10% от общего объема. Чтобы рассчитать, сколько жидкого стекла будет нужно для работы, обычно пользуются следующей пропорцией: 72 литра ЖС на 1 куб бетона.

Чтобы рассчитать, сколько жидкого стекла будет нужно для работы, обычно пользуются следующей пропорцией: 72 литра ЖС на 1 куб бетона.

Силикатный концентрат недопустимо вводить в жидкий бетон напрямую. Обычно используют следующий способ приготовления:

- смешивают отдельно сухие компоненты для бетона;

- в воде для замешивания растворяют силикат;

- затворяют получившейся жидкостью сухие ингредиенты, постоянно перемешивая массу;

- модифицированный раствор как можно быстрее помещают в опалубку.

Если добавить в готовый бетон жидкое стекло в чистом виде, то не получится достичь однородности из-за быстрого схватывания присадки.

Бетон, в процессе изготовления которого было использован силикатный клей, подходит для:

- гидротехнических сооружений;

- подземной части зданий, которые находятся на участках с повышенным уровнем грунтовых вод;

- печей, каминов, в том числе уличных;

- колодцев;

- бассейнов;

- септиков.

Для быстрого устранения протечек применяют цементный раствор, который содержит силикаты. Способность такого материала схватываться сразу после нанесения помогает устранять аварийные ситуации.

Плюсы и минусы

Обработка бетона жидким стеклом и введение этой добавки в состав строительного материала придают ему ряд положительных характеристик:

- защиту от повышенной влажности;

- устойчивость к воздействию кислот;

- сохранение свойств бетона при перепадах температур;

- защиту от грибка;

- пропитка силикатом делает поверхность менее уязвимой к механическому воздействию;

- с помощью ЖС создается гладкое покрытие, надежно зафиксированное на основе.

В список достоинств можно внести невысокую цену добавки и ее экономный расход. Срок службы покрытия — 5 лет. По истечении этого времени наносят новый слой.

Минусы силикатных добавок:

- малый срок застывания, который затрудняет обработку больших поверхностей;

- необходимость дополнительно защищать слой ЖС рулонной изоляцией из-за его хрупкости;

- трудоемкость сверления, штробирования модифицированного бетона;

- необходимость следить за состоянием застывшей пленки, так как при ее растрескивании снижается гидроизоляция;

- невозможность нанесения состава на кирпич;

- несовместимость ЖС с растворителями;

- ухудшение свойств бетона при несоблюдении пропорций добавки.

Инструменты для пропитки

Перед пропиткой бетонного основания жидким стеклом его поверхность должна быть подготовлена. Для этого используются следующие инструменты:

- шлифовальные машины, ими выравнивают поверхность бетона. Также необходимы диски для шлифмашины;

- пескоструйные, дробеструйные машины. Очищают основание от ржавчины и грязи;

- жесткие щетки. Применяют для очистки небольших поверхностей;

- строительные пылесосы. Необходимы для удаления песка, пыли;

- дрель с миксерной насадкой. Используют для приготовления жидких смесей.

Для нанесения силикатного раствора подойдут:

- флейцевые (плоские) кисти различного размера, равномерно распределяющие вещество по поверхности. Тип ворса — смешанный;

- велюровые валики с ворсом средней длины. Удобнее всего использовать инструмент с телескопической ручкой для регулирования ее длины;

- краскопульты. Подходят для обработки больших поверхностей — потолков, стен, чаш бассейна.

Так как при зачистке в воздухе содержится пыль, необходимо обезопасить легкие от ее проникновения. Для этого подойдет респиратор. При нанесении жидкого стекла можно воспользоваться спецодеждой, перчатками. Защитные очки помогут уберечь глаза от попадания грязи и щелочного раствора.

Предварительная подготовка и общие рекомендации

Средство может наноситься в чистом виде или разбавляться водой. Для перемешивания большого объема удобно использовать насадку-миксер. Обработка бетона жидким стеклом проводится при температуре воздуха выше +5 градусов. Взяв часть смеси из тары, необходимо плотно закрыть емкость, чтобы предотвратить застывание оставшегося средства.

Прочие требования:

- если покрытие бетона жидким стеклом будет происходить на улице, перед началом работ следует убедиться, что в течение суток отметка термометра не опустится ниже +5 градусов;

- на промерзшие, обледеневшие поверхности силикат не наносится;

- не покрывается ЖС не до конца застывшая цементная стяжка.

Подготовка основания включает не только зачистку, но и просушивание. При нанесении средства на влажный бетон пленка будет слоиться и трескаться.

Принципы подготовки бетонных оснований

Последовательность подготовки основания выглядит так:

- Устраняются рыхлые слои на поверхности, включая цементное молоко, железнение, остатки старой краски, клея. Снятие проводится шлифмашинами, пескоструйным или дробеструйным оборудованием.

- Ручной шлифовальной машиной снимаются верхние слои в труднодоступных местах и зонах примыкания к другим элементам.

- С помощью строительного пылесоса и щетки собирают мусор.

Если во время подготовки были найдены дефекты — трещины, сколы, отверстия, то их необходимо устранить до начала работы. Как это сделать на стене или на стяжке.

Гидроизоляция жидким стеклом пола и плоской кровли

Для укрепления основания и повышения адгезии в начале работ на бетон наносится битумная эмульсия. Толщина слоя — 2 мм.

Толщина слоя — 2 мм.

После высыхания эмульсии поверх нее наливается слой жидкого стекла. Оптимальная толщина силикатной гидроизоляции — 2-3 мм. Сразу после нанесения раствор выравнивается шпателем. Это нужно делать быстро, так как время схватывания ограничено. Дают образовавшейся пленке полностью высохнуть и формируют еще один слой ЖС.

Сколько сохнет на бетоне жидкое стекло, зависит от толщины пленки. Как правило, между этапами работы делают перерывы длительностью 3 часа.

Обычная эксплуатация обработанной поверхности возможна через двое суток после окончания работ.

Пропитка жидким стеклом бетонных колодцев, бассейнов

Для защиты внутренней части бетонных резервуаров используют грунтовку из жидкого стекла и приготовленный на его же основе цементный раствор. Для стартовой пропитки бетона жидкое стекло разбавляют водой в соотношении 1:2,5. Цементный раствор должен содержать 10% силикатной добавки.

Эффективна гидроизоляция, выполненная по следующей технологии:

- подготавливается и очищается основание;

- на бетон кистью или другим инструментом наносится стартовый слой жидкого стекла;

- через полчаса поверх первого слоя накладывается еще один.

При этом важно следить за тем, чтобы он ложился без пропусков, на всю площадь обработки;

При этом важно следить за тем, чтобы он ложился без пропусков, на всю площадь обработки; - затем готовится смесь из цемента и силиката. Необходимо добиться полной однородности и точного соблюдения пропорций;

- третий слой наносится шпателем. Это нужно сделать в течение 15 минут — до того, как смесь начнет схватываться. Во время работы раствор постоянно помешивают.

Изолированный таким образом резервуар не потребует ремонта на протяжении 4-6 лет.

Пропитка жидким стеклом подвалов, цоколей

Для этого вида работ силикатный раствор обычно не используется в чистом виде. Исключение составляет обработка помещения от грибка или плесени. В этом случае достаточно 1-2 слоев средства.

Для гидроизоляции бетона чаще всего пользуются смесью цемента, воды и жидкого стекла в равных пропорциях. Добавку вводят в цементный раствор и перемешивают его с помощью насадки-миксера до однородного состояния. Затем этой смесью промазывают площадь, нуждающуюся в обработке. Эту работу нужно проделать за полчаса — именно столько приготовленный раствор сохраняет пластичность.

Эту работу нужно проделать за полчаса — именно столько приготовленный раствор сохраняет пластичность.

Пропитка жидким стеклом бетонных стен и потолков

Для эффективной обработки внутренней поверхности потолков и стен силикатный концентрат разбавляют водой в пропорции 1:2. Расход жидкого стекла составляет 150-300 грамм на м2 бетона.

В больших помещениях удобно наносить раствор при помощи распылителя. Краскопульт позволяет быстро обработать всю площадь бетона, включая труднодоступные для ручного инструмента зоны.

Очередность выполнения работ:

- осуществляется обычная зачистка основания;

- подготавливается инструмент и раствор;

- жидкость из краскопульта распыляется на обрабатываемую поверхность;

- процесс продолжается, пока слой не достигнет 2-3 мм;

- общее число слоев — 2-3. Между ними нужно делать перерывы в 3 часа — время высыхания жидкого стекла на бетоне.

Техника безопасности

При работе с жидким стеклом отсутствует опасность взрыва или воспламенения. Раствор не выделяет токсичные вещества. Однако его щелочной состав может вызвать раздражение кожи или слизистой. Поэтому при нанесении силиката пользуются защитной одеждой и очками. При попадании смеси на кожу достаточно смыть ее чистой теплой водой.

Раствор не выделяет токсичные вещества. Однако его щелочной состав может вызвать раздражение кожи или слизистой. Поэтому при нанесении силиката пользуются защитной одеждой и очками. При попадании смеси на кожу достаточно смыть ее чистой теплой водой.

Для сохранения своих характеристик жидкое стекло должно находиться в плотно закрытой таре в сухом месте. Температура хранения — от +5 до +40 градусов. Силикатный клей не приходит в негодность при замораживании и может выдержать до 5 оттаиваний.

Инструкцией по применению запрещается хранение вещества вблизи нагревательных приборов и работающей техники.

Утилизация остатков раствора проводится вместе с другим строительным мусором. Недопустимо выливать жидкое стекло в канализацию или водоемы.

При утилизации фрагментов застывшего силикатного клея следует соблюдать осторожность: осколки твердого вещества имеют острые края.

» src=»https://www.youtube.com/embed/0cSJFIeZFeo?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Стоит ли добавлять жидкое стекло в бетон или достаточно стандартных характеристик материала? — ответ на этот вопрос зависит от типа конструкций и условий строительства. Силикатные добавки помогут защитить сооружения от постоянного воздействия агрессивной среды при небольших затратах. Обязательным условием является точное соблюдение инструкций и сроков проведения работ.

Поделиться

Твитнуть

Запинить

Нравится

Класс

Viber

Телеграмка

Добавить в бетон жидкое стекло пропорции применение

Добавить в бетон жидкое стекло

Как правило одной из причин, по которой добавляют в бетон жидкое стекло — это его незначительная цена при возможном действии его свойств, которые в свою очередь очень сильно улучшают весь состав раствора.

Добавление жидкого стекла сильно рекомендуется, когда то или иное бетонное сооружение будет иметь воздействие от влаги.

Жидкое стекло применяют для гидроизоляции бетона. Состав жидкого стекла обладает специальными антибактериальными свойствами, из-за этого полученный раствор с жидким стеклом в ходе работы не будет подвергаться какому-либо действию плесени.

Такая смесь, как цемент с жидким стеклом часто используется при постройке печей.

Чтобы приготовить эту смесь, берут одну часть цемента и три части песка, к которым добавляется силикатный клей в количестве, равном примерно один к пяти от всей массы цемента.

Если смешать цемент и песок в пропорциях один к двум с половиной и добавить к ним примерно пятнадцать процентов жидкого стекла, после этого добавить воду, то в результате получится хорошая водостойкая штукатурка.

Именно для таких случаев многие из хороших строителей добавляют в бетон жидкое стекло.

Жидкое стекло в бетон пропорции

В настоящее время имеется большая область применения такого материала, как жидкое стекло.

Когда такое вещество добавляют в цемент, его общая вес не должен превышать двадцати пяти процентов.

Если разобраться чуть по глубже, то использование жидкого стекла в стройке имеет более узкое направление.

Жидкое стекло в бетон пропорции:

Для использования в грунтовке — это вещество берется пропорцией одни к одному с раствором из цемента.

А если использовать жидкое стекло, как специальную добавку в бетон, то он должен занять двадцать пять процентов от общего веса.

Перед началом применения жидкого стекла, нужно приготовить водный раствор . Для этого нужно разбавить водой стекло в пропорции один к двум.

Такой материал используют, как гидроизоляцию для помещений. Чтобы начать такое применение, нужно разбавить один литр жидкого стекла с десяти литровым бетонным раствором.

Жидким стеклом можно замазать стыки у труб водопровода и использовать такой раствор, чтобы удалить старую краску.

Еще можно сделать из стекла универсальный клей, который в свою очередь будет предназначаться для соединения разных строительных материалов.

Жидкое стекло применение в бетоне

Одной из самых главных причин добавления жидкого стекла в бетон является его очень маленькая ценовая категория и отличные свойства, с помощью которых сильно улучшается весь состав раствора.

Если конструкция из бетона имеет сильное воздействие какой-нибудь влаги, то практически всегда советуют добавить в нее жидкое стекло.

Также жидкое стекло используют для гидроизоляции в бетон. Благодаря тому, что состав имеет антибактериальные свойства, раствор с жидким стеклом в применении не будет подвергаться воздействию плесени и грибка.

Еще жидкое стекло применяют в добавление с цементом для кладки различных печей и каминов.

При смешивании цемента и песка в пропорции один к двум с половиной и если добавить к ним около пятнадцати процентов жидкого стекла, а после еще добавить воду, то получается хорошая водостойкая штукатурка.

Как правило, когда добавляют такую смесь, как жидкое стекло в бетон, то он застывает достаточно быстро.

Делая вывод, можно считать применение жидкого стекла в бетоне очень частым и практически незаменимым.

Гидроизоляция бетона жидким стеклом

Многие из опытных строителей для уменьшения впитывания влаги и повышает стойкость материала для стирания, применяют жидкое стекло.

Этот материал благодаря своим свойствам можно использовать, как гидроизоляцию. Можно замазывать подвалы и чердаки, чтобы влага не попадала в них.

Такое действие позволит обеспечить защитой помещение от сырости, грибка и плесени.

Обладая специальной структурой, этот материал обеспечивает защиту от влаги и защищает весь материал от разрушения. Гидроизоляция бетона жидким стеклом, стала теперь обыденным делом для настоящих профессионалов.

Также такой материал, как жидкое стекло добавляют в цементные растворы. Такая добавка делает вашу смесь более эластичной и расширяет все свойства.

Таким образом, можно сделать вывод, что жидкое стекло это заменитель многих пластификаторов.

При смешивание, оно заменяет пластификатор гидроизоляции, заменяет пластификатор, который делает смесь эластичней, также заменяет пластификатор быстрого затвердения.

Пропитка бетона жидким стеклом

Пропитка бетона жидким стеклом очень сильно набирает обороты в строительной сфере.

Расскажем для чего служит обработка бетона этим веществом, как жидкое стекло:

Во-первых оно очень хорошо применяется для обработки натурального или искусственного камня, бетонной или оштукатуренной поверхности.

Во-вторых хорошо применяется для резкого повышения антисептических свойств.

В третьих служит для защиты от влаги, от воздействия воды.

Для того чтобы можно было обработать бетонную или оштукатуренную поверхности таким раствором, как жидкое стекло, нужно будет взять раствор жидкого стекла с водой по пропорции один к пяти.

А если используется фтористый силикат, тогда нужно делать пропорцию один к одному.

Вообще, пропитка бетона жидким стелом стала очень актуальна в последнее время.

Такая пропитка может наноситься простой кисточкой или краскопультом, применение будет зависеть от того, как обрабатываемая поверхность может впитывать раствор.

А также вы можете посмотреть видео решение проблемы рыхлой стяжки — жидкое стекло

Подобрано для вас:

Жидкое стекло для бетона — применение

Гидроизоляция бетона жидким стеклом.

При возведении бетонных конструкций необходимо использовать защитные покрытия поверхностей. Чтобы избежать скорого разрушения построек под воздействием природных факторов, применяется жидкое стекло для бетона — цементный раствор на основе силикатного компонента.

Гидроизоляция фундамента с помощью жидкого стекла

Больше остальных бетонных сооружений риску разрушения подвержено основание любой постройки. Подтопление грунтовыми и талыми водами, атмосферные осадки и резкие перепады температур способствуют ускорению разрушительных процессов. Поэтому фундамент постройки нуждается в обязательной гидроизоляции.

Подтопление грунтовыми и талыми водами, атмосферные осадки и резкие перепады температур способствуют ускорению разрушительных процессов. Поэтому фундамент постройки нуждается в обязательной гидроизоляции.

Пропитка жидким стеклом способствует защите бетонной конструкции, гидроизолируя не только поверхность, но и ее верхний слой.

Особенности жидкого стекла

Основной компонент материала — силикат натрия, отличающийся влагостойкостью. На вид похож на белые либо прозрачные бесцветные кристаллы, обладает некоторой сыпучестью, однако производители фасуют слегка увлажненный материал.

Состав затвердевает в результате химической реакции при взаимодействии с углекислым газом, при застывании образует аморфный оксид кремния.

Главной особенностью этого материала является увеличение гидроизоляционных свойств обработанной поверхности. Это связано с тем, что вязкое вещество, попадая в мельчайшие поры конструкции, способно образовать прочную пленку. Закупорка трещин приводит к образованию гидробарьера, благодаря которому влага не может попасть внутрь постройки и разрушить ее.

Основная сфера применения жидкого стекла в связи с его качественными характеристиками — устройство фундаментов из бетона и чаш бассейнов.

Характеристики жидкого стекла.

Плюсы и минусы использования

К достоинствам состава относятся:

- Повышенные показатели сил адгезии. Стекло имеет высокую скорость схватывания с поверхностью.

- Формирование прочной пленки. При нанесении материала на поверхность образующаяся пленка обладает водонепроницаемостью и прочностью. Целостность структуры способствует заполнению всех неровностей бетона.

- Хорошая текучесть. Применение пластификаторов способствует увеличению вязкости вещества и позволяет проникать в трещины конструкции.

- Экономичность. Для приготовления смеси достаточно небольшого количества ингредиентов.

- Доступная цена. При наличии высоких качественных характеристик приготовление жидкого стекла является относительно незатратным процессом.

Кроме того, бетонная конструкция с применением жидкого стекла становится более износостойкой, жаропрочной и быстрее затвердевает.

Несмотря на ряд достоинств, это вещество имеет свои недостатки, в числе которых:

- Ограниченная область использования. Кроме бетонных и деревянных поверхностей состав нигде больше не применяется, кроме того, обработке подвержены только доступные поверхности.

- Невозможность применения в качестве самостоятельного материала. Само по себе вещество применяться не может из-за повышенной хрупкости после затвердевания, поэтому его добавляют как компонент в бетонную смесь.

- Сложность нанесения. В связи с ускоренным процессом застывания (примерно до 5-6 минут) материал следует использовать мгновенно, иначе он станет бесполезным.

При приготовлении состава необходимо учитывать скорость застывания и стараться не превышать предельно допустимую концентрацию жидкого стекла. В противном случае может сильно снизиться качество бетона.

Подготовка силикатного раствора — инструменты и расходные материалы

Для приготовления состава понадобятся следующие материалы и инструменты:

- цемент;

- речной песок;

- силикатный порошок;

- вода;

- ведро для отмеривания частей компонентов;

- дрель со шнековой насадкой;

- кисть, губка, валик или краскопульт;

- емкость для замешивания.

Песок желательно просеять, чтобы исключить попадание глинистых примесей, которые снизят качество силикатной смеси. Вода для замеса должна быть чистой, без мусора и илистых примесей.

Пропорции компонентов при использовании жидкого стекла

Пропорции для гидроизоляции.

Сначала разводят силикатный порошок, вмешивая небольшое количество воды и, при необходимости, добавки-пластификаторы, затем — цемент и песок.

При приготовлении состава желательно учитывать сферу его применения: в одном случае вещество должно быть густым и пластичным, в другом — вязким, но жидким.

Жидкое стекло и цемент — пропорции

Для приготовления необходимо придерживаться точности пропорций, которые будут зависеть от назначения применяемого состава.

Такой раствор используется при грунтовании поверхностей. Особенность материала заключается в отсутствии использования песка.

Пропорции будут следующими:

- цемент — 1 часть;

- силикатный порошок — 1 часть;

- вода — ¼ часть от силикатной смеси.

Сначала замешивается цементный раствор в пропорции 1:0,5 (цемент-вода), который затем добавляется в увлажненный силикат. Массу необходимо непрерывно помешивать. Также рекомендуется соблюдать указанную очередность добавления компонентов.

Для гидроизоляционных работ в чаше бассейна следует приготовить вещество из силиката и цемента в следующих пропорциях:

- цемент — 10 частей;

- силикат — 1 часть.

Если планируется использовать бетон с жидким стеклом в бытовых целях, то добавлять следует вещество с долей до 10% от общего объема бетонной массы.

При добавлении силикатного вещества не рекомендуется превышать его объем более чем на 3% от общего количества состава, иначе снизятся прочностные характеристики бетона.

Пропорции: цемент — песок — жидкое стекло

При добавлении песка в цементно-силикатную смесь изменяются ее свойства. Поэтому необходимо знать, для каких целей применяется раствор, чтобы регулировать объем компонентов.

Для увеличения гидроизоляционных характеристик в бетон добавляется следующее количество компонентов:

- песок — 2,5 части;

- цемент — 1 часть;

- вода — ½ части цемента;

- силикатный клей — 15% от общего объема.

В этом случае получается водостойкая штукатурка, которую наносят на бетонную поверхность.

При изготовлении защитных покрытий колодцев готовят такой состав:

- песок — 1 часть;

- цемент — 1 часть;

- жидкое стекло — 1 часть.

При правильном соотношении раствор будет напоминать вязкую густую сметану.

Пропорции раствора.

Для создания огнезащитных составов рекомендуется готовить смесь в такой пропорции:

- песок — 4 части;

- цемент — 1,5 части;

- силикат — 1,5 части;

- вода — ¼ от общего объема состава.

При заделке швов и трещин состав готовится в такой пропорции:

- песок — 1 часть;

- цемент — 3 части;

- силикат — 1 часть;

- вода — до получения вязкой густой консистенции.

Марку цемента во всех случаях рекомендуется брать не ниже М400 — чтобы качество состава было лучше.

Технология приготовления раствора для гидроизоляции своими руками

При самостоятельном приготовлении обмазочного состава пропорции должны быть следующими:

- цементно-песчаная масса — 2,6 кг/л;

- кварцевый песок — 1,5-1,7 кг/л;

- силикат — 1,5 кг/л.

Приготовить смесь легко, нужно лишь соблюдать последовательность действий:

- Смешать цемент с песком в сухом виде.

- Налить воду в ведро.

- Добавить туда силикатный порошок.

- Перемешать до полного растворения.

- Слить раствор в емкость для замеса обмазочного состава.

- В жидкость, помешивая, постепенно высыпать цементно-песчаную смесь и кварцевый песок.

- Размешать массу до полной однородности дрелью.

После приготовления материал желательно использовать как можно скорее, поскольку срок схватывания полученной массы может составить от 5 до 40 минут в зависимости от процентного содержания силиката.

Если необходимо добавить гидроизоляционный состав непосредственно в бетонную массу, то вышеуказанные пропорции потребуются на расход 2,5 кг/л бетонной массы.

Красящие работы

Кроме гидроизоляции бетона силикатная смесь может быть использована для покраски стен и фундамента. Производители предлагают краски на основе силикатов, однако их можно изготовить самостоятельно, добавив в раствор красящий пигмент.

Однако необходимо помнить, что входящий в состав калий вступает в реакцию с краской и образует прочное соединение, в результате которого происходит реакция и щелочные компоненты разрушают пигментный краситель. За счет этого цветовая гамма состава теряет свою насыщенность.

Наружные работы

Жидкое стекло для наружных работ.

К ним относится оштукатуривание поверхностей стен и фундамента постройки. Штукатурка используется в качестве дополнительной защиты наружных ограждений, особенно в зимнее время, когда наблюдается резкий перепад температур.

Перед применением смеси можно увеличить адгезионные свойства бетона, нанеся на поверхность тонкий слой силикатного раствора, который сохнет в течение нескольких минут.

Грунтование

Грунтовка бетонной поверхности необходима в случае проведения облицовочных работ. После нанесения грунтовочного слоя, состоящего из цемента и жидкого стекла, увеличиваются силы сцепления отделочного материала с основной поверхностью.

В этом случае цемент должен быть водостойким.

Пропитка поверхностей

Тут используется только раствор жидкого стекла, благодаря которому на обрабатываемой площади образуется прочный пленочный слой. С течением времени пленка застывает, схватываясь с поверхностью, и придает ей огнестойкие свойства.

Как пользоваться жидким стеклом при ремонтных работах: замазке трещин, щелей и пустот

Поскольку растворенный силикат способен проникать глубоко внутрь конструкции, то его используют при заполнении щелей и пустот бетонной поверхности, нанося массу на образования шпателем или кистью.

Для приготовления стяжки необходимо 3 компонента:

- цемент;

- песок;

- силикатный клей.

Воду добавляют до образования массы густой консистенции. Получившаяся замазка должна быть настолько вязкой, чтобы при проверке качества она не стекала со шпателя.

Прежде чем добавить силикат в цементно-песчаную смесь, порошок необходимо растворить в воде. Количество нужного затворителя определяется из инструкции по применению от производителя.

Поскольку материал имеет высокую скорость застывания, то состав желательно готовить небольшими порциями, чтобы успеть израсходовать всю массу за отведенное время.

Силикатный раствор может заменить жидкое мыло или известковую муку.

Жидкое стекло для бетона: особенности материала, технология, пропорции

Избыток влаги губительно действует кровельные и другие строительные конструкции. Для их защиты используют различные материалы, скажем, битумную мастику, рулонные, пленку и другие. Различные характеристики диктуют специфику их использования.

Среди изоляционных материалов выделяется жидкое стекло для бетона. Технология работы с ним достаточно проста, к тому же работы по гидроизоляции можно проводить в любых условиях. Название материала говорит само за себя – после застывания он становится похожим на стекло:

- прозрачным;

- водопроницаемым.

Жидкое стекло (ЖС) или вассерглас представляет собой раствор силикатов щелочей – в основном натрия или калия.

На заметку

ЖС на основе силикатов натрия характеризуется высокой клейкостью, а также прекрасной адгезией, калийное подходит для кислой среды.

Практически это тот же канцелярский клей, только модифицированный. Для склеивания сегодня его не используют, а гидроизоляция жидким стеклом поверхности из бетона весьма эффективна. К тому же, жидкое стекло для бетона выполняет роль некоего модификатора, значительно повышающего прочность бетонной поверхности, ее влагостойкость.

Жидкое стекло в современном строительстве

- Жидкая проникающая гидроизоляция. Принцип действия ЖС достаточной прост. В его основе лежат вяжущие свойства состава, то есть способность самопроизвольно отвердевать, образуя искусственный силикатный камень. Густо нанесенный раствор с жидким стеклом для гидроизоляции впитывается вглубь бетона и закупоривает поры, полностью преградив путь прохождению влаги. Чтобы достичь максимального эффекта материал желательно наносить в два-три слоя.

Рекомендуем

На обработанной поверхности рекомендуется дополнительно обустроить рулонную или обмазочную гидроизоляцию.

- Добавка при изготовлении бетона. Эти составы чаще используют для обработки внутренней поверхности бассейнов или с их помощью герметизируют всевозможные малоподвижные швы. Такие растворы быстро схватываются, поэтому время на его выработку ограничено: он довольно скоро оказывается непригодным к использованию.

- Модификатор для разных марок бетона. Здесь крайне важно соблюдать правильное соотношение компонентов. Только в этом случае после схватывания получается настоящий бетонный монолит, который отличают высокие гидроизолирующие характеристики. В противном случае он получается хрупким, собственно, как стекло. Смесь готовят прямо на стройплощадке и тут же используют.

Достоинства и минусы жидкого стекла для гидроизоляции бетона

- Высокий уровень адгезии. Раствор имеет текучую консистенцию, поэтому полностью заполняет поры обрабатываемой поверхности, обеспечивая таким образом надежность сцепления и защиту от влаги.

- Создание водонепроницаемой пленки. Независимо от способа обработки бетона жидким стеклом изоляционный слой получается цельным. На качестве изоляции не отражается даже его нанесение с временными разрывами.

- Экономичный расход жидкого стекла для гидроизоляции. Стоит отметить, что расход также мал, когда его добавляют в цементную смесь.

- Удобная цена жидкого стекла для бетона. Он доступнее, чем любой другой современный гидроизоляционный материал.

- Антисептические свойства. Полученный раствор в процессе работы не подвержен действию плесени. Иначе говоря, при правильном приготовлении помимо надежной гидроизоляции он придает конструкциям также антисептические свойства.

- Долговечность. Гидроизоляция жидким стеклом проводится довольно быстро, но служит очень долго. Срок ее действия сопоставим с эксплуатационным сроком самого дома.

| Наименование | Единица | Вес | Объем | Цена |

| Вассерглас натриевый | Канистра (10 л/ 15 кг) | 15 кг | 0,011 м3 | 279 р. |

стоимость жидкого стекла для гидроизоляции

Отметим основные минусы гидроизоляции бетона жидким стеклом.

- Быстрое схватывание. Хотя технология нанесения довольно простая, тем не менее высокая скорость схватывания требует определенной сноровки и высокого темпа работ.

- Узкая направленность применения ЖС при гидроизоляции. Ее используют исключительно для влагозащиты поверхностей из бетона либо заштукатуренных цементным раствором. Например, для поверхности из кирпича такой способ не подходит.

- Пропорции. Жидкое стекло для гидроизоляции добавляют в бетон либо цемент в точном количестве.

- Комбинирование с другими изоляционными материалами. Защитная пленка из вассергласа хрупкая, поэтому такую изоляцию чаще не используют самостоятельно.

Технология гидроизоляции жидким стеклом

Правила приготовления раствора

Этот процесс несложен, но получить качественный продукт можно только при условии соблюдения определенных правил.

- Твердеющие свойства раствора необходимо снизить. Для этого сначала ЖС растворяют в воде, затем тонкой струйкой вливают в песчано-цементную сухую смесь. В процессе ее постоянно перемешивают строительным миксером либо используют насадку на дрель. В результате она должна получиться однородной и подвижной.

Но даже при таком подходе цементный раствор нужно готовить небольшими партиями, чтобы суметь израсходовать его за кратчайший срок, примерно за 3–5 минут. Очевидно, что готовить раствор вассергласа в бетономешалке не имеет смысла – он схватится задолго до того, как завершится перемешивание.

Внимание

Для растворения клея используется питьевая вода, которая не содержит примесей солей, как и разные включения.

- Важно при приготовлении смеси придерживаться пропорций компонентов, указанных в инструкции. К примеру, гидроизоляция фундамента требует 3% содержания силикатного клея, а крыши в частном строительстве – чаще всего 10%. Хотя в идеале, чтобы обеспечить максимальное напряжение смеси для 1 м3 бетона, к примеру, марки 400, необходимо 72 л клея.

Соотношение материалов

Уровень водостойкости напрямую связан с тем, сколько добавлять жидкого стекла в бетон. От этого показателя зависит также скорость процесса застывания. При приготовлении смеси нужно принять во внимание следующие данные:

| Количество клея (%) | Первоначальное схватывание (мин) | Конечный результат (час) |

| 2 | 40-45 | 24 |

| 5 | 25–30 | 16 |

| 8 | 15 | 6–8 |

| 10 | 5 | 4 |

Хотим обратить ваше внимание на то, что нельзя самостоятельно увеличивать содержание ЖС в растворе, так как практика показала, что при чрезмерно высоком содержании клея бетон, наоборот, разрушается буквально через день.[/su_box]

Посмотрим, как использовать жидкое стекло для гидроизоляции бетона на практике. Остановимся на наиболее важных моментах процесса стандартного варианта выполнения работ по организации влагозащиты.

Необходимые инструменты

Для устройства гидроизоляции бетона в этом случае используют специальные инструменты:

- различные по объему емкости начиная с самой малой. Тогда при добавлении раствора вы не встанете перед необходимостью переливания;

- дрель, снабженная насадкой, либо строительный миксер для размешивания;

- валик, щетка либо макловица для нанесения ЖС, а для его распыления – краскопульт;

- рукавицы;

- спецодежда.

Подготовительные работы

Прежде чем начать покрывать бетон жидким стеклом, необходимо тщательно подготовить поверхность, очистить ее от грязи и пыли. После очистки станут видны возможные дефекты на ней: к примеру, трещины или разошедшиеся швы. Их необходимо заделать. С одной стороны, так можно снизить теплопотери в помещении, а с другой – дополнительно защитить основание от проникновения влаги. Кроме того, ЖС глубже проникает в структуру бетона через очищенные от грязи поры.

Жидкое стекло для гидроизоляции бетона: инструкция

Опишем поэтапно стандартную технологию устройства гидроизоляции.

- Раствор тонким слоем наносят на основание, используя валик, макловицу или другой подходящий инструмент. Он заполняет все поры бетона и надежно их герметизирует.

- Для большего эффекта операцию повторяют. С перерывом в полчаса поверхность таким же образом обрабатывают вторым слоем изолирующего состава. Его наносят по возможности равномерно, по крайней мере, без пропусков.

Совет

Иногда приходится иметь дело со слишком гладкой основой, к примеру, ж/б плитой. В подобных случаях рекомендуется ее предварительно «загрубить» при помощи металлической щетки. Таким образом можно обеспечить лучшее проникновение раствора ЖС в основу.

Меры безопасности

- Вассерглас не токсичен, однако при попадании в верхние дыхательные пути мелкие брызги раствора могут вызывать раздражение слизистой оболочки.

- Работы организуют в хорошо проветриваемом помещении.

- Нужно избегать попадания раствора в глаза. Чтобы избежать ожогов, в случае необходимости их нужно сразу же обильно промыть водой. Настоятельно рекомендуется затем обратиться за квалифицированной медицинской помощью.

- Места на коже, куда попадает раствор, намыливают и промывают теплой водой, затем наносят мазь. Обратите внимание, что в ее составе не должно быть активных веществ.

- Используйте для работы с этим материалом перчатки, спецодежду, индивидуальные защитные средства. Они помогут уберечься от возможных осложнений.

В завершение посмотрите на видео, как выполнить гидроизоляцию подвала изнутри и фундамента жидким стеклом.

© 2021 prestigpol.ru

Жидкое стекло в бетон и раствор

Что такое Жидкое Стекло? По сути, это водный раствор силиката натрия (или калия). А если просто — силикатный клей. Да. Тот самый клей, который называют канцелярским. Синтезируют его из кремнезема. «Жидкое стекло» — народное название, хотя определенное сходство в химическом составе с традиционным оконным стеклом всё-таки имеется.

Забегая вперед, нужно отметить, что жидкое стекло — водорастворимое. А всё, что водорастворимое — рано или поздно растворяется водой. Это как акриловая жидкая «резина». Я специально сделал кавычки на слове «резина», так как резина может быть только каучуковой. Мне всегда нравились эти видео, на которых ребята делают бесшовные кровли из акриловых дисперсий, которые разбавляют водой и добавляют какие-то модификаторы. Но суть от этого не меняется — «всё, что пришло из земли — в нее же и уйдет», то есть то, что затворяется водой, будет в ней же и набухать. Но сейчас не об этом.

Разберем два способа использования Жидкого Стекла:

— добавление в рядовые бетонные смеси и цементно-песчаные растворы

— нанесение на поверхность бетона.

Начнем с первого.

Что происходит с раствором при добавлении в него силикатного клея? Как влияет жидкое стекло на свойства бетонной смеси?

Из моих предыдущих статей вы можете узнать из чего в принципе состоят бетоны и растворы, как влияют различные заполнители, различные вяжущие, добавки и количество воды на качество и класс бетонов и растворов, на их свойства и задачи.

Все бетоны объединяет одно — потребность в их правильном вызревании. Во всех методичках, статьях и журналах отмечены три фактора: температура окружающего воздуха, влажность и отсутствие ветра. Но я бы ещё добавил четвертый: фактор человеческий.

А именно, добавление воды в смесь сверх меры (больше, чем указано в рецептуре), добавление воды на поверхность бетонной смеси для ее выравнивания и добавление жидкого стекла в бетонную смесь перед её укладкой. Про воду вы сможете почитать в других статьях, посвященных этой теме, сейчас же речь о введении в смесь жидкого стекла.

Не буду писать допустимые и всякие критические пропорции добавления ЖС в смесь. Отмечу лишь одно — его добавлять нельзя в принципе. Перед написанием этой статьи посерфил по ютьюбу в поисках видео на эту тему, чтобы закрепить свои знания. Нашёл многочисленные видео о том как наносить или добавлять жидкое стекло в смеси. В основном это видео ребят из гаражей. Также отыскал многочисленные видео о том как правильно готовить бетонные смеси и растворы. Но там ни слова о жидком стекле. Более того, на комментарии под видео, в которых народ вопрошает можно ли добавлять — ответов от автора нет. Люди просто не хотят тратить время на глупости. Ведь всё просто — силикат натрия водный при добавлении в бетонную смесь работает как ускоритель твердения, нарушает гидратацию цемента, пагубно влияет на основные показатели бетона — прочность, морозостойкость и водонепроницаемость. Хотя, с последней в ряде случаев дела обстоят не сразу так плохо, но со временем, при разрушении бетона, о водонепроницаемости говорить также не приходится. При введении жидкого стекла в цементно-песчаный раствор при устройстве стяжек, оно способствует быстрому затвердеванию раствора, делает его хрупким и легко расслаивающимся.

Второй случай: Нанесение Жидкого стекла (канцелярского клея) на готовую бетонную поверхность.

Сам по себе канцелярский клей хрупок. Да, качество жидкого стекла бывает разное как и его внешний вид. Старея, выпадает в осадок кремнезоль, активность его пропадает. Но суть от этого не особо меняется. После полного затвердевания клей превращается в стеклоподобную массу, которую достаточно легко механически повредить. Итак, для чего используют жидкое стекло в быту? Много для чего, начиная с пропитывания пакли перед монтажом чугунных труб, заканчивая обеспыливанием полов и гидроизоляции.

Как работает жидкое стекло на поверхности бетона? После нанесения жидкого стекла на поверхности появляется красивый глянец, Силикатный клей заполняет раковины и широкие трещины. (от 0.2мм). Далее, после полного высыхания выглядит пол на самом деле прекрасно — гладкий, блестящий, красивый, визуально прочный. Но не тут-то было. Такой пол уже нельзя мыть, только пылесосить, на него нельзя ставить тяжелые предметы и ходить в обуви на шпильках. Такой пол прочностью похвастаться не может и разрушается при попадании влаги или механическом воздействии на него.

Выводы

- Нужно изначально заказывать качественную бетонную смесь на ближайшем БРУ.

- Доставку бетонной смеси или её приготовление производить при температуре близкой к 20С

- Строго придерживаться рецептуры

- Пользоваться комплексной гидротехнической добавкой с пластификаторами

- Не превышать водо-цементное отношение (в/ц), то есть не добавлять воды больше, чем указано в рецептуре

- По возможности пользоваться вибратором для уплотнения бетонной смеси

- Ухаживать за бетонной смесью в течение трёх дней (проливать водой, укрывать от ветра и солнца)

Жидкое стекло, добавление в бетон для гидроизоляции, пропорции состава

Большинство рядовых граждан знакомо с жидким стеклом в виде канцелярского (силикатного) клея. Это недорогой, простой в применении состав, используемый в первую очередь для склеивания бумаги и картона. О месте и роли жидкого стекла в строительстве и химической промышленности кое-что знает довольно узкий круг специалистов.

Между тем, простота его использования именно в этих сферах, наряду с его общедоступностью и минимальными затратами на проведение работ, делают его практически незаменимым. Некоторые называют жидкое стекло материалом прошлого века, предпочитая ему дорогостоящие полимерные составы, выполняющие ту же работу, и мы не будем с ними спорить, а лишь расскажем, где и как можно применить жидкое стекло в домашних строительных и отделочных работах.

Жидкое стекло — применение

Это растворенные в воде силикаты натрия (преимущественно), реже – калия K2O(SiO2)n, и еще реже – лития. В основном используют натриевое жидкое стекло Na2O(SiO2)n.

Понятно, что мы не будем в домашних условиях изготавливать огнеупорные краски, в которых именно наличие жидкого стекла (чаще калиевого) делает их таковыми, но добавить его в кладочный раствор для печи или камина мы точно сможем. Только следует придерживаться не только пропорций, но и способов введения материала в строительные составы и правил его нанесения на поверхности. Все негативные отзывы о применении жидкого стекла, а таковые тоже имеются, являются следствием нарушения технологий его использования.

Литиевое жидкое стекло используется крайне редко, в частности в электродных покрытиях, и мы о нем много писать не будем. Натриевое – имеет больший клеящий эффект, а калиевое не дает высолов и белесости после высыхания, что важно при изготовлении огнестойких лакокрасочных материалов. Выпускается в разных фасовках, вплоть до 200-литровых бочек и еврокубов, продается в строительных магазинах.

В строительстве сфер применения жидкого стекла много.

Часть из них показана на рисунке-схеме, но это далеко не полный перечень. Наиболее часто оно применяется для наружной гидроизоляции и обеспыливания.

Применение стекла для гидроизоляции

Наверное, это самый недорогой способ наружной гидроизоляции строительных конструкций, находящихся и под землей, и над ее поверхностью.

Для ее выполнения, натриевое жидкое стекло разводят с водой в пропорции 1:2 и покрывают поверхность в 2 слоя. Иногда для надземной обработки берут даже чуть меньшее количество жидкого стекла, для большего проникновения в бетон или кирпич, а для подземного – наоборот: количество его увеличивают до 400г на литр воды. Такой состав можно наносить не только валиком или кистью-макловицей, но и при помощи оборудования для нанесения ЛКМ под давлением.

Также для гидроизоляции можно применять состав на цементной основе с добавлением жидкого стекла. В нем в пропорции 1:2 его разводят с водой и вводят такое же по массе, как и жидкое стекло, количество цемента, всыпая в раствор его медленно при постоянном помешивании. Эту смесь наносят на стену кистью-макловицей.

Гидроизоляция бетонных или кирпичных поверхностей строительных конструкций при помощи жидкого стекла производится не только снаружи, но и изнутри.

Часто это делается для укрепления верхнего слоя материала с целью препятствования образованию пыли, а иногда для упрочения основания для последующей финишной отделки.

Ниже мы приведем пропорции составов для некоторых других видов работ с применением жидкого стекла.

Жидкое стекло в бетон для гидроизоляции

Кроме гидроизоляционных и огнеупорных свойств этот материал обладает кислотостойкостью, защитными свойствами от плесени и грибка и так же, как и вышеупомянутые, частично передает эти свойства материалам, в состав которых вводится в качестве компонента. Но главным остается, все же, водоотталкивающий эффект.

Пропорции состава:

В бетон жидкое стекло добавляется в количестве 7 – 10% от общей массы, при этом на 1 куб.м. бетона приходится в среднем 70 – 75 кг жидкого стекла.

Не рекомендуется добавлять жидкое стекло в готовую бетонную смесь. Следует развести его с необходимым количеством воды и уже в этот раствор засыпать сухую бетонную смесь. При этом важно помнить, что большое количество жидкого стекла сильно ускоряет процесс схватывания бетона, поэтому его нужно готовить в количествах, которое вы в состоянии выработать быстро и за один прием. Также переизбыток (более 15%) жидкого стекла в бетоне может привести даже к его растрескиванию.

При приготовлении такого состава в домашних условиях, многие задаются вопросом: какое купить жидкое стекло для бетона. Принципиальной разницы нет – натриевое или калиевое, но натриевое стоит дешевле и обладает несколько лучшими связующими характеристиками, поэтому посоветуем именно его.

Применение жидкого стекла в быту

Мы уже упоминали, что оно добавляется в лакокрасочные составы для придания им огнестойкости и кислотостойкости, а также используются для гидроизоляции и обеспыливания внутренних помещений.

1.Добавив стекло в водный раствор, приготовленный в пропорции 1:1, сурик, охру или окись железа или хрома, вы получите некоторое подобие такой краски в домашних условиях. Также колеровать подобные составы можно обычными красителями для водоэмульсионных красок.

2.Для гидроизоляции колодцев применяют состав, где жидкое стекло смешивается с цементом, кварцевым песком или кварцевой мукой в соотношении 1:1:1. Этот же состав применим и для бассейнов.

3.В кладочные растворы жидкое стекло добавляют в количестве от 10 до 15% для повышения прочности кладки.

А для печей каминов и дымовых труб еще и с целью придания им огнестойкости.

4.Для огнебиозащиты деревянных конструкций стекло разводится с водой в соотношении 1:1 или не менее 40% от общего количества.

5.Для декоративного покрытия изделий из дерева количество такого материала в водном растворе может достигать 70%. В чистом виде может произойти растрескивание. Слоев должно быть несколько, но нанесение следующего возможно только после полного высыхания предыдущего.

6.Жидкое стекло применяется при изготовлении одного из наиболее чистых в экологическом плане вида строительных конструкционных плит – Green Board, где оно смешивается с цементом в соотношении 1:1.

В домашних же условиях его применение будет полезным при изготовлении арболитовых блоков или состава для монолитной заливки, с добавлением хлористого кальция, где количество этих компонентов в равных частях не превышает 8 – 10 кг на 1 куб.м. опилкобетона при смешивании с 100 кг цемента 500-й марки.

Это далеко не полный перечень способов применения жидкого стекла в домашнем хозяйстве и строительстве, но те, кто продолжает думать, что этот материал пора списывать со счетов, глубоко заблуждаются. Разработанные учеными в последнее время новые материалы на основе жидкого стекла, тому подтверждение. Достаточно посмотреть в интернете видеоролики об автомобильной полироли «Жидкое стекло» и пропитках для тканей и кож, делающих их абсолютно водонепроницаемыми.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Рекомендуем другие статьи по теме

Влияние скорости нагрева и содержания жидкого стекла на обезвоживание цементного кирпича

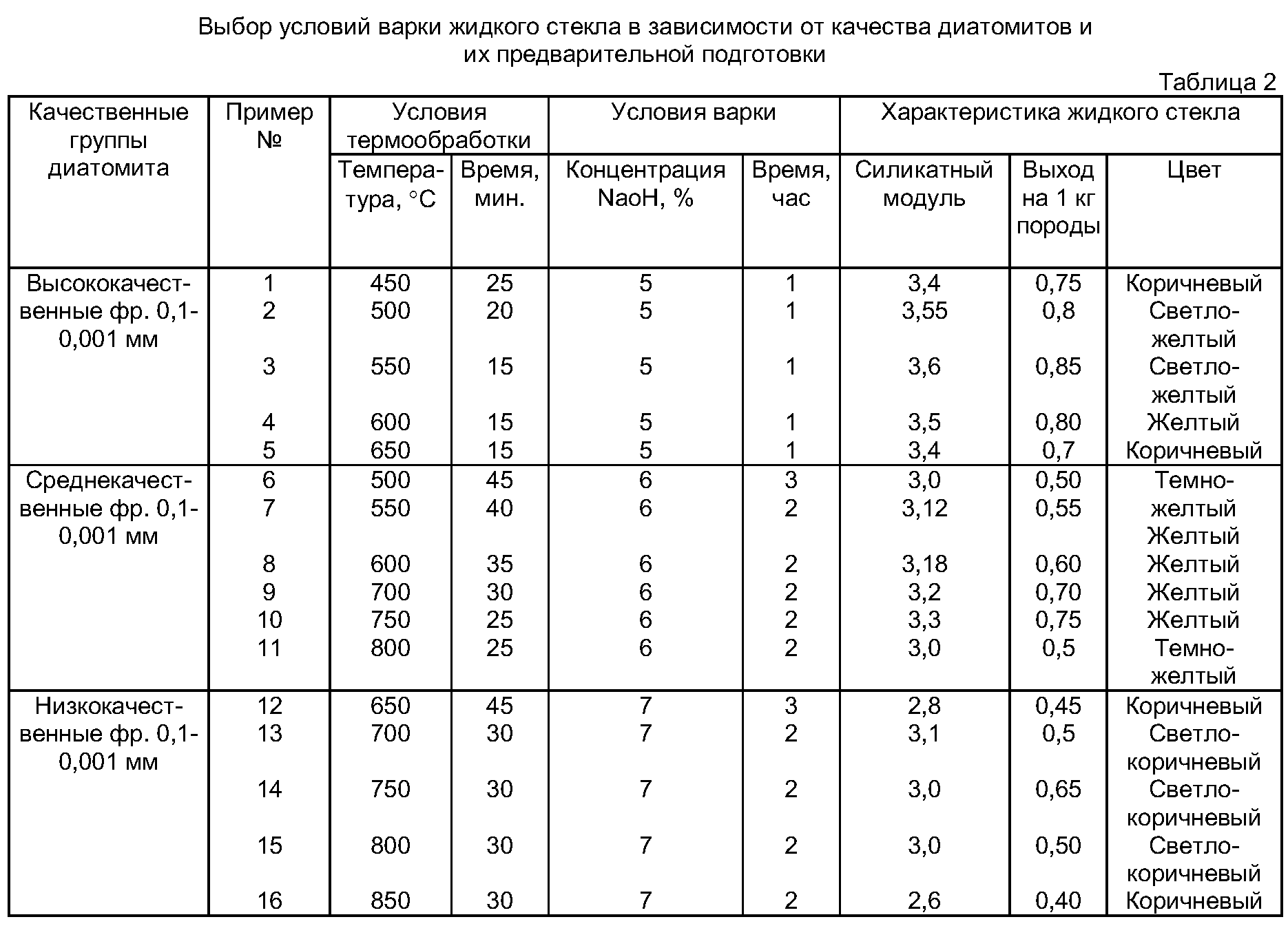

Термограмма чистого гидратированного портландцемента показывает три эндоэффекта (Таблица 1). Первые эндоэффекты в диапазоне температур 98,7–110,0 ℃ в низкотемпературной области связаны с дегидратацией эттрингита (Ca 6 Al 2 (SO 4 ) 3 (OH) 12 · 26H 2 O) и водной экстракции. Эндоэффекты этих двух процессов накладываются друг на друга. Второй связан с дегидратацией гидроксида кальция (Ca (OH) 2 ) и происходит при температурах 439.4–450,7 ℃. Третий эндоэффект (657,4–669,3 ℃) связан с дегидратацией вторичных гидрокарбонатов (CaCO 3 ). Полная водная экстракция происходит при 900 ℃. Таблица 1.

Изменение эндоэффектов при введении жидкого стекла и диапазоне нагрева 5 и 10 ℃ / мин.

Аналогичные результаты были получены с гидратированным портландцементом после добавления 5 и 10% жидкого стекла ( Таблица 1).

Положительное влияние добавления жидкого стекла на вторичные карбонатные и гидросиликатные эндоэффекты, ответственные за размягчение цементного кирпича и микротрещины в более высоком температурном диапазоне, можно объяснить эффектом инкапсуляции гидратных фаз покрытием из жидкого стекла.

Добавление растворенного силиката натрия в портландцемент в количестве 5 и 10% снижает потерю массы (TG) в зоне дегидратации эттрингита (рис. 1). Но в высокотемпературной зоне интенсивность обезвоживания увеличивается до 2–3%, особенно это заметно при 10% жидком стекле. Рис. 1.

Зависимость потери воды от времени при диапазоне нагрева 10 ℃ / мин:

Открыть изображение в новом окне

Портландцемент;

Открыть изображение в новом окне

Портландцемент с 5% жидким стеклом;

Открыть изображение в новом окне

Портландцемент с 10% жидким стеклом

Наибольшая скорость обезвоживания наблюдается в низкотемпературной области (рис.2), что вызвано дегидратацией эттрингита (первая кульминация). Вторая и третья кульминации связаны с дегидратацией гидроксида кальция, вторичного карбоната и различных гидросиликатов, по величине ниже первой кульминации. 2.

Зависимость потери воды от времени при скорости нагрева 10 ℃ / мин:

Открыть изображение в новом окне

Портландцемент;

Открыть изображение в новом окне

Портландцемент с 5% жидким стеклом;

Открыть изображение в новом окне

Портландцемент с 10% жидким стеклом

Снижение скорости обезвоживания в течение первой и второй кульминации для цементного кирпича с 5 и 10% жидкого стекла оказывает существенное влияние на минимизацию микротрещин в поверхностном слое защитно-декоративного покрытия композитной отделки материал при плазмохимическом модифицировании.Интенсификация обезвоживания может привести к увеличению микротрещин и свести к нулю положительное влияние жидкого стекла на покрытие. Этот эффект имеет место при добавлении 10% жидкого стекла в портландцемент. Таким образом, анализ полученных закономерностей потери массы и скорости обезвоживания исследуемых составов позволил сделать вывод о том, что оптимальным является жидкое стекло в соотношении 5% воды в смеси.

Купить силикат натрия — Water Glass UK & Ire — Герметик для бетона / клей

Силикат натрия жидкий 75 ° Tw

Техническая марка

Силикат натрия — прозрачная вязкая жидкость без запаха.Он имеет молярное соотношение 3,27 и общее содержание твердых веществ 36,8%. Его получают путем сплавления песка (SiO2) с карбонатом натрия, в результате чего получается твердое стекло (стеклобой). Затем стекло растворяется в воде и водяном паре под высоким давлением, в результате чего образуется раствор силиката натрия, также известный как жидкое стекло. Он широко используется в промышленности в качестве герметиков, связующих, дефлокулянтов, эмульгаторов и буферов. Обычно используется для герметизации бетона и цемента

Применение силиката натрия

Ремонт металла

Силикат натрия используется вместе с силикатом магния в пасте для ремонта и монтажа глушителей.При растворении в воде силикат натрия и силикат магния образуют густую пасту, которую легко наносить. Когда выхлопная система двигателя внутреннего сгорания нагревается до рабочей температуры, тепло вытесняет всю лишнюю воду из пасты. Оставшиеся силикатные соединения обладают стеклоподобными свойствами, что делает ремонт хрупким навсегда.

Ремонт автомобилей

Силикат натрия можно использовать для герметизации утечек через прокладку головки блока цилиндров.Вместо того, чтобы тянуть за головку, в радиатор наливают банку с «жидким стеклом» и дают ему возможность циркулировать. Жидкое стекло впрыскивается через радиатор в горячую точку на двигателе. Этот метод работает, потому что при 93 ° C силикат натрия теряет молекулы воды, образуя очень мощный герметик, который не будет повторно плавиться при температуре ниже 815 ° C. Этот подход часто используется продавцами подержанных автомобилей с дурной репутацией, чтобы скрыть протекающую прокладку головки блока цилиндров.

Ремонт протекающей прокладки головки блока цилиндров силикатом натрия может длиться до двух лет, а в некоторых случаях даже дольше.Эффект будет практически мгновенным, а пар из воды из радиатора перестанет выходить через выхлоп в течение нескольких минут после нанесения. Этот ремонт работает только с водой в цилиндр или с водой в воздух и там, где силикат натрия достигает «конверсионной» температуры 93 C.

В качестве клея

Силикат натрия в настоящее время также используется в качестве герметика стыков выхлопной системы и герметика трещин при ремонте глушителей, резонаторов, выхлопных труб и других компонентов выхлопной системы с армирующими лентами из стекловолокна и без них.В этом случае силикат натрия (60-70%) обычно смешивают с каолином (40-30%), минеральным силикатом алюминия, чтобы сделать «склеенное» соединение силикатом натрия непрозрачным. Однако силикат натрия представляет собой высокотемпературный клей; каолин служит просто совместимым высокотемпературным красителем.

Цемент использует

Силикат натрия широко используется в качестве цемента общего назначения, но особенно для цементирования объектов, подверженных воздействию тепла или огня.Например, силикат натрия входит в состав домашних аптечек и используется в медицинской практике в качестве клея для скрепления человеческой кожи на поверхностях порезов. Он также использовался в качестве бумажного цемента общего назначения.

Обработка древесины

Силикат натрия используется для обработки древесины для защиты древесины от насекомых и обладает некоторыми огнезащитными свойствами.

Герметик для бетона и общей кирпичной кладки

Бетон, обработанный раствором силиката натрия, помогает значительно снизить пористость большинства кладочных материалов, таких как бетон, штукатурка, штукатурка.Происходит химическая реакция с избытком Ca (OH) 2 в бетоне, который надолго связывает силикаты с поверхностью, делая их более пригодными для носки и водоотталкивающими. Нанесите раствор силиката натрия, разбавленного 1 частью силиката и 4 частями воды, кистью или распылителем низкого давления. В зависимости от пористости бетона и т. Д. Может потребоваться 2 или 3 нанесения. Обратите внимание, что бетонные и каменные поверхности после обработки могут потемнеть.

Использование огнеупоров

Жидкое стекло является полезным связующим для твердых веществ, таких как вермикулит и перлит.При смешивании с вышеупомянутыми легкими заполнителями жидкое стекло можно использовать для изготовления жестких высокотемпературных изоляционных плит, используемых для огнеупоров, пассивной противопожарной защиты и высокотемпературной изоляции, например, для изоляции формованных труб. При смешивании с мелкодисперсными минеральными порошками, такими как вермикулитовая пыль (которая является обычным отходом процесса расслоения), можно получить высокотемпературные клеи. Вспучивание исчезает в присутствии мелкодисперсной минеральной пыли, в результате чего жидкое стекло становится простой матрицей.Жидкое стекло недорогое и широко доступно, что делает его популярным во многих областях применения огнеупоров.

Очистка воды

Жидкое стекло используется для очистки воды на очистных сооружениях. Жидкое стекло связывается с более тяжелыми молекулами и утаскивает их из воды.

Магические кристаллы

Стекло для воды использовалось в волшебных хрустальных садовых игрушках 1980-х годов. Когда жидкое стекло было объединено с набором различных металлов в растворе, жидкое стекло могло вызвать выпадение металлов в осадок.Каждый металл выпадал в осадок отдельно, вызывая сталагмит разного цвета.

Силикат натрия в целлюлозно-бумажной промышленности

В процессе пероксидного отбеливания в целлюлозно-бумажной промышленности силикат натрия действует как хелат иона переходного металла, буфер pH, стабилизатор, поверхностно-активный агент и пенетрант, а также как агент контроля коррозии.

Другая информация из Википедии:

В промышленности различные марки силиката натрия характеризуются соотношением SiO 2 : Na 2 O, которое может варьироваться от 2: 1 до 3.75: 1 . Марки с этим соотношением ниже 2,85: 1 называются «щелочными». Те, у кого соотношение SiO 2 : Na 2 O выше, описываются как «нейтральные».

Безводный силикат натрия содержит цепной полимерный анион, состоящий из общего тетраэдра {SiO 4 }, а не дискретного иона SiO 3 2-. Помимо безводной формы, существуют гидраты с формулой Na 2 SiO 3 · nH 2 O (где n = 5, 6, 8, 9), которые содержат дискретный, приблизительно тетраэдрический анион SiO 2 (OH) 2 2- с гидратной водой.Например, коммерчески доступный пентагидрат силиката натрия Na 2 SiO 3 · 5H 2 O сформулирован как Na 2 SiO 2 (OH) 2 · 4H 2 O и нонагидрат Na 2 SiO 3 · 9H 2 O формулируется как Na 2 SiO 2 (OH) 2 · 8H 2 O.

Силикат натрия устойчив в нейтральных и щелочных растворах. В кислых растворах силикат-ион реагирует с ионами водорода с образованием кремниевой кислоты, которая при нагревании и обжиге образует силикагель, твердое стеклообразное вещество.

Спецификация

- Синонимы: Раствор трисиликата натрия; Стакан воды; Кремниевая кислота, натриевая соль; гидрокси (оксо) силанолат натрия; силициловая кислота, самоидат натрия; Kieselsaure, Natriumsalz;

- Номер CAS: 1344-09-8

- Номер ЕС: 215-687-4

- Формула силиката натрия: Na2Si3O7

- Вязкость: 70-100 сПс (20 ° C)

- Плотность: 1.38 г / см3 (40 Be)

- pH: около 11,3

- Растворимость: полностью смешивается с водой

Здоровье и безопасность

Фразы риска: Нет

Фразы безопасности: S26 При попадании в глаза немедленно промыть большим количеством воды и обратиться к врачу. S36 / 37/39 Пользоваться подходящей защитной одеждой, перчатками и средствами защиты глаз / лица.

ВНИМАНИЕ: этот продукт не предназначен для употребления людьми или животными.

Щелкните здесь, чтобы просмотреть спецификацию продаж

Как заделать и отполировать бетонные полы

Полированные бетонные полы чрезвычайно прочны и нетоксичны ; Уплотнители на силикатной основе удерживают их в таком состоянии и делают их отличным началом для обеспечения безопасного качества воздуха в помещении.Это отличный вариант напольного покрытия для тех, кто чувствителен к химическим веществам и хочет иметь красивый и прочный экологически чистый пол в своем пассивном солнечном доме — особенно если он построен правильно с достаточной изоляцией черного пола, бетонная плита на уровне пола становится идеальной тепловой батареей для солнечного тепла.

Уплотнение бетонных полов: