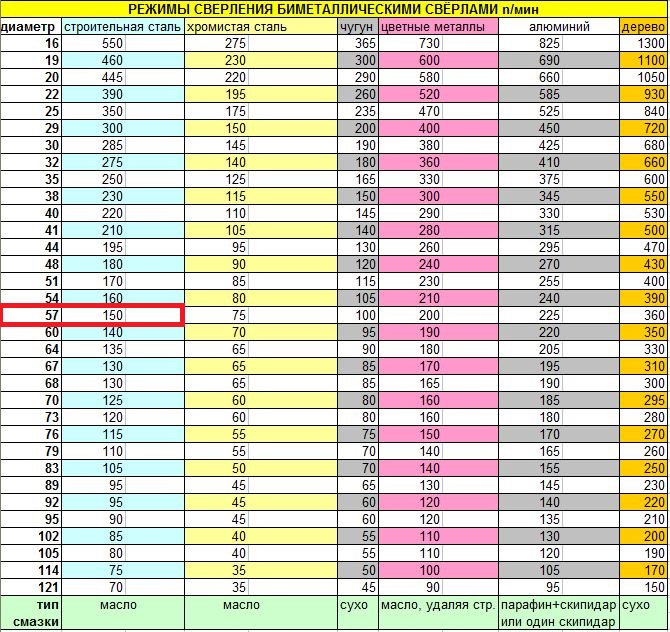

Число оборотов при сверлении различных видов металла

Рекомендации по числу оборотов при сверлении различных видов металла в зависимости от диаметра сверла:

|

Вид металла |

Ø 2 мм |

Ø 5 мм |

Ø 10 мм |

Ø 15 мм |

Ø 20 мм |

Скорость резания, м/мин. |

|---|---|---|---|---|---|---|

|

Нелегированная сталь |

4780 |

1910 |

960 |

640 |

480 |

26-30 |

|

Листовая сталь |

4480 |

1780 |

890 |

590 |

440 |

26-28 |

|

Нелегированния инструментальная сталь |

4460 |

1780 |

890 |

590 |

440 |

26-28 |

|

Легированная инструментальная сталь |

3980 |

1600 |

800 |

530 |

400 |

12-14 |

|

Нержавеющая сталь |

2390 |

960 |

480 |

320 |

240 |

14-16 |

|

Пружинная сталь |

1450 |

570 |

290 |

190 |

140 |

8-10 |

|

Серый чугун |

4460 |

1780 |

890 |

590 |

450 |

25-30 |

|

Ковкий чугун |

4460 |

1780 |

890 |

590 |

450 |

25-30 |

|

Стальное литье |

3500 |

1400 |

700 |

460 |

350 |

20-24 |

|

Легированный алюминий |

7950 |

3180 |

590 |

1060 |

790 |

50-60 |

|

Легированная медь |

4780 |

1910 |

960 |

640 |

480 |

28-30 |

|

Бронза |

7960 |

3180 |

1500 |

1060 |

790 |

40-60 |

|

Латунь |

7960 |

3180 |

1500 |

1080 |

790 |

40-60 |

Рекомендуемое охлаждение при сверлении любого из материалов — сверлильная эмульсия, либо охлаждающее масло, кроме сверления чугуна и бронзы — где сверление необходимо производить всухую.

Сверла с покрытием TIN — для повышенных нагрузок на промышленном производстве и в мастерской. Титан-нитридное покрытие снижает трение при сверлении и тем самым повышает производительность.

Сверла кобальтовые HSS Co (Р6М5К5) — эксперт по высокоточной стали. Легирование кобальтом обеспечивает жаростойкость и в месте с тем высокую износостойкость. Идеальное решение для высокоточного сверления в корозионно — и жаростойких сталях с пределом прочности при растяжении до 1000 Н/мм2.

При сверлении по металлу в любом случае рекомендуется применять охлаждение. Но поскольку выполнение данной рекомендации не всегда представляется возможным, спиральные сверла сконструированы таким образом, что бы оптимальный результат достигался за счет быстрого отвода стружки.

Сверление отверстий на сверлильных станках

Для сверления деталь надежно закрепляют непосредственно на столе станка или на специальных столах. При сверлении отверстий применяют различные охлаждающие жидкости, подбирая их с учетом того, чтобы они одновременно могли предохранять материал от коррозии. Для охлаждения сверл при обработке стали обычно применяют двухпроцентный раствор каустической соды.

Для охлаждения сверл при обработке стали обычно применяют двухпроцентный раствор каустической соды.

Очень часто при сверлении углеродистых сталей обычного качества применяют сверлильную эмульсию (смесь воды со сверлильным маслом или салом), а при сверлении легированных сталей — суррогат из сурепного масла (смесь сурепного масла с керосином).

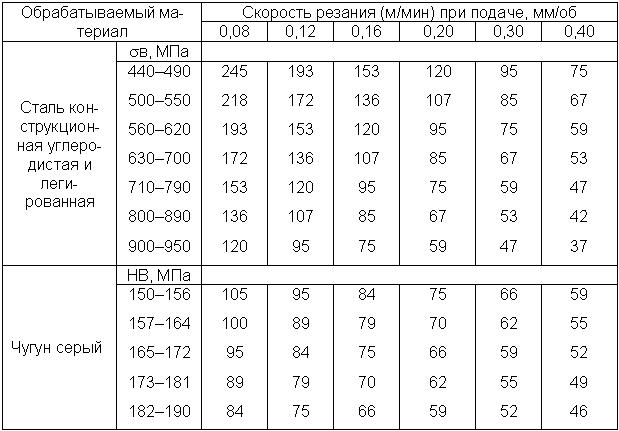

Перед тем как приступить к сверлению, станок осматривают, проверяют, исправен ли, смазывают маслом трущиеся части и устанавливают число оборотов в минуту и подачу сверла. Число оборотов в минуту сверла определяют в зависимости от свойств обрабатываемого материала и диаметра сверла. Число оборотов сверл определяют подсчетом, пользуясь формулами, или по таблицам. Зная характеристику обрабатываемой стали и диаметр сверла, по табл. 7 выбирают скорость резания и подачу. Затем по переводной табл. 8 переводят скорость резания на число оборотов в минуту сверла.

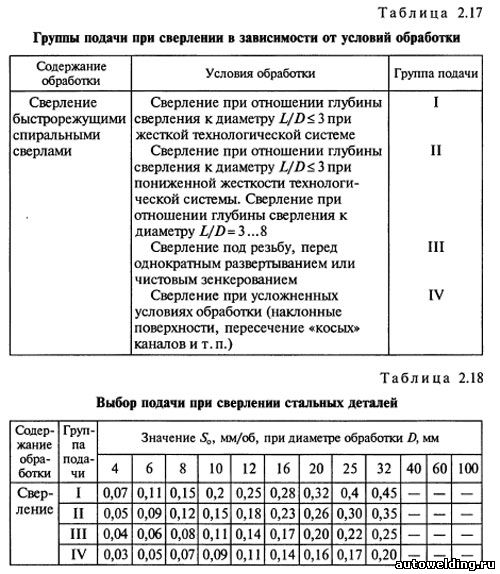

Таблица 7. Величины подачи и скоростей резания при сверлении отверстий спиральными сверлами

Величины подачи и скоростей резания при сверлении отверстий спиральными сверлами

| Сверло | Наименование обрабатываемого материала | ||||||

| Материал | Диаметр, мм | Углеродистая сталь, чугун | Медь, алюминий | Латунь | |||

| S0 мм/об | σ м/мин | S0 мм/об | σ м/мин | S0 мм/об | σ м/мин | ||

| Инструментальная углеродистая сталь | От 5 до 10 | 0,15—0,2 | 8—12 | 0,2-0,3 | 20—25 | 0,15—0,2 | 10—13 |

| От 10 до 20 | 0,15—0,25 | 10—13 | 0,25—0,35 | 20—30 | 0,15—0,25 | 13—15 | |

| Свыше 20 | 0,05—0,15 | 10—13 | 0,15—0,25 | 20—30 | 0,05—0,15 | 13—16 | |

| Быстрорежущая сталь | От 5 до 10 | 0,15—0,2 | 20—30 | 0,2—0,3 | 40—60 | 0,15—0,2 | 25—30 |

| От 10 до 20 | 0,15—0,25 | 25—35 | 0,25—0,35 | 50-70 | 0,15—0,25 | 30—40 | |

| Свыше 20 | 0,05—0,15 | 30—35 | 0,15—0,25 | 60—70 | 0,05—0,15 | 35—40 | |

Таблица 8. Число оборотов в минуту сверла в зависимости от его диаметра и скорости резания

Число оборотов в минуту сверла в зависимости от его диаметра и скорости резания

| Диаметр

сверла, мм | Скорость резания, м/мин | |||||||||

| 10 | 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 60 | |

| Число оборотов n в минуту | ||||||||||

| 1 | 3180 | 4780 | 6370 | 7960 | 9550 | 11 150 | 12 730 | 14 330 | 15 920 | 19 100 |

| 2 | 1590 | 2390 | 3190 | 3980 | 4780 | 5 580 | 6 370 | 8 060 | 7 960 | 9 560 |

| 3 | 1061 | 1590 | 2120 | 2660 | 3180 | 3 720 | 4 250 | 4 780 | 5 320 | 6 360 |

| 4 | 796 | 1195 | 1595 | 1990 | 2390 | 2 790 | 3185 | 3 595 | 3 980 | 4 780 |

| 5 | 637 | 955 | 1275 | 1590 | 1910 | 2 230 | 2 550 | 2865 | 3 180 | 3 820 |

| 6 | 530 | 796 | 1061 | 1326 | 1590 | 1 855 | 2 120 | 2 387 | 2 622 | 3 180 |

| 7 | 455 | 682 | 910 | 1135 | 1365 | 1 590 | 1 820 | 2 045 | 2 270 | 2 730 |

| 8 | 398 | 597 | 796 | 996 | 1191 | 1 392 | 1 590 | 1 792 | 1 992 | 2 338 |

| 9 | 353 | 530 | 708 | 885 | 1061 | 1 238 | 1 415 | 1 593 | 1 770 | 2122 |

| 10 | 318 | 478 | 637 | 796 | 955 | 1 114 | 1 273 | 1 433 | 1 592 | 1 910 |

| 12 | 265 | 398 | 530 | 663 | 796 | 929 | 1 061 | 1 193 | 1 326 | 1 592 |

| 14 | 227 | 341 | 455 | 568 | 682 | 796 | 910 | 1 010 | 1 136 | 1 364 |

| 16 | 199 | 298 | 378 | 497 | 597 | 696 | 795 | 895 | 994 | 1 194 |

| 18 | 177 | 265 | 353 | 442 | 531 | 619 | 708 | 795 | 884 | 1 062 |

| 20 | 159 | 239 | 318 | 398 | 478 | 558 | 637 | 716 | 796 | 956 |

| 22 | 145 | 217 | 290 | 362 | 435 | 507 | 580 | 652 | 724 | 870 |

| 24 | 132 | 199 | 265 | 332 | 398 | 465 | 531 | 597 | 664 | 796 |

| 26 | 122 | 184 | 245 | 306 | 368 | 429 | 490 | 551 | 612 | 736 |

| 27 | 113 | 171 | 227 | 284 | 341 | 398 | 455 | 511 | 568 | 682 |

| 30 | 106 | 159 | 213 | 265 | 318 | 371 | 425 | 478 | 530 | 636 |

| 32 | 99 | 149 | 199 | 249 | 298 | 348 | 398 | 448 | 498 | 596 |

| 34 | 93 | 140 | 187 | 234 | 280 | 327 | 374 | 421 | 468 | 560 |

| 36 | 88 | 133 | 177 | 221 | 265 | 310 | 354 | 398 | 442 | 530 |

| 38 | 84 | 126 | 168 | 210 | 251 | 294 | 336 | 378 | 420 | 504 |

| 40 | 80 | 119 | 159 | 199 | 239 | 279 | 318 | 358 | 398 | 478 |

| 42 | 76 | 113 | 152 | 189 | 227 | 265 | 307 | 341 | 378 | 452 |

| 46 | 71 | 106 | 142 | 177 | 217 | 248 | 283 | 319 | 354 | 426 |

| 50 | 64 | 95 | 127 | 159 | 191 | 223 | 255 | 286 | 318 | 382 |

Определенное по табл. 8 число оборотов в минуту сверла сравнивают с числом оборотов в минуту станка, указанным в табличке, которая прикреплена к станку или в паспортных данных станка, и принимают ближайшее число оборотов, которое может дать станок. В станках с коробкой скоростей число оборотов в минуту шпинделя устанавливают переводом рукояток в положение, соответствующее выбранному числу оборотов. В станках со ступенчатыми шкивами накидывают на соответствующую ступень приводной ремень.

8 число оборотов в минуту сверла сравнивают с числом оборотов в минуту станка, указанным в табличке, которая прикреплена к станку или в паспортных данных станка, и принимают ближайшее число оборотов, которое может дать станок. В станках с коробкой скоростей число оборотов в минуту шпинделя устанавливают переводом рукояток в положение, соответствующее выбранному числу оборотов. В станках со ступенчатыми шкивами накидывают на соответствующую ступень приводной ремень.

Автоматическую подачу устанавливают таким же путем. Ручная подача не устанавливается. Нажим на сверло при ручной подаче регулируется рукой.

При сверлении отверстий необходимо соблюдать следующие правила:

при получении сверл из инструментально-раздаточной кладовой проверять заточку и состояние режущих кромок. Сверло должно быть с острыми кромками и правильно заточено;

надежно закреплять сверло в шпинделе станка, так как всякое биение сверла приводит к неточности отверстия и к поломке сверла;

надежно закреплять обрабатываемые детали на рабочем столе;

прежде чем подвести сверло к обрабатываемой детали, пустить станок. Сверло подводить к обрабатываемой детали без резких толчков и ударов, так как в этом случае режущие кромки сверла крошатся;

Сверло подводить к обрабатываемой детали без резких толчков и ударов, так как в этом случае режущие кромки сверла крошатся;

сверло при выходе из просверленного отверстия захватывает слишком большой величины стружку; поэтому в этот момент надо уменьшать подачу, иначе легко можно сломать сверло;

при сверлении глубокого отверстия время от времени, не останавливая станок, выводить сверло из отверстия для удаления стружки. Выводить сверло из отверстия нужно при том же направлении вращения сверла, как и при работе. Остановка станка в момент, когда сверло находится в отверстии, влечет за собой заедание сверла и поломку его;

своевременно затачивать сверла. Сверло меньше изнашивается при частой заточке, чем при сильном затуплении;

«визжание» сверла при работе свидетельствует о том, что сверло затупилось или перекошено в отверстии. При этом работу прекращают и проверяют, остры ли режущие кромки и правильно ли направлено сверло;

сверло из шпинделя станка выбивать клином несколькими короткими ударами, но не одним сильным ударом.

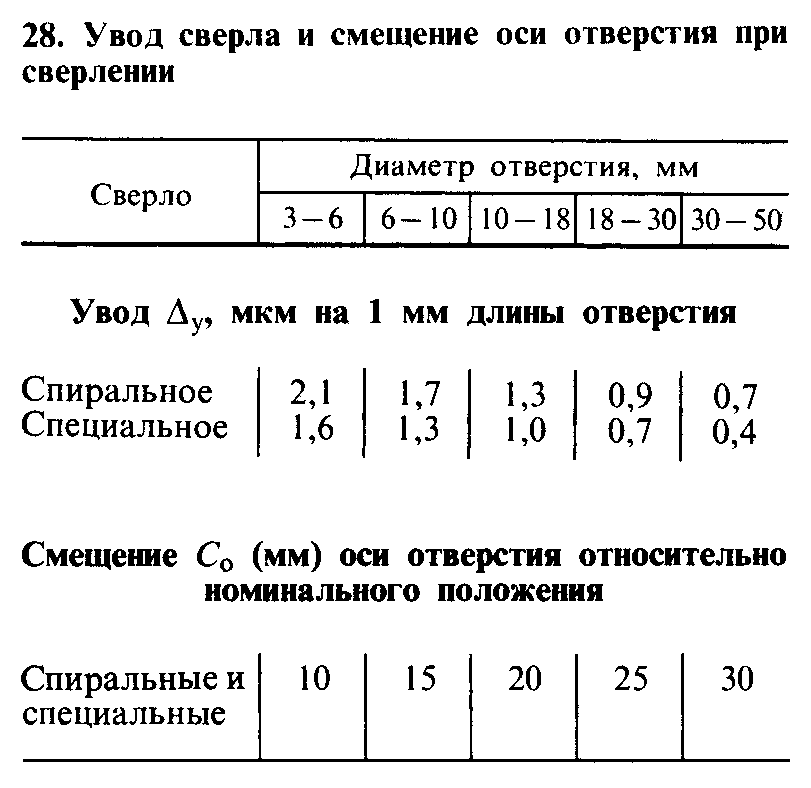

Причины брака при сверлении разные. Основными из них являются небрежность в работе, недосмотр и халатность самого работающего, а также недостаточное знание инструмента и станка, неисправность станка и приспособления, неправильные установка и крепление инструмента и детали, работа неправильно заточенным инструментом.

Отверстие больше заданного диаметра получается по следующим причинам:

сверло взято большего диаметра;

неправильные углы режущих кромок или режущие кромки разной длины;

люфт сверла в конусной переходной гильзе;

люфт шпинделя станка.

Смещение отверстия происходит по следующим причинам: неверно размечена деталь;

неправильно установлена и слабо закреплена деталь на столе станка;

сверло имеет биение в шпинделе; сверло уводит в сторону.

Перекос отверстия получается по следующим причинам:

неправильно установлена деталь на столе станка; попали стружки под нижнюю поверхность детали; неправильно подложены подкладки под детали; стол станка не перпендикулярен к шпинделю; неправильный, слишком сильный нажим на сверло при подаче.

Отверстия с грубо обработанной поверхностью получаются по следующим причинам: применено тупое или неправильно заточенное сверло; слишком большая подача; недостаточно охлаждено сверло; плохо установлены сверло и деталь.

Сверление зависимость количества оборотов от диаметра сверла

При сверлении отверстий в металле важными факторами являются количество оборотов сверла и усилие на подачу, прилагаемое к сверлу, направленное по его оси, обеспечивающее заглубление сверла при одном обороте (мм/об). При работе с различными металлами и свёрлами рекомендуются различные режимы резания, причём чем твёрже обрабатываемый металл и чем больше диаметр сверла, тем меньше рекомендуемая скорость резания. Показатель правильного режима — красивая, длинная стружка.

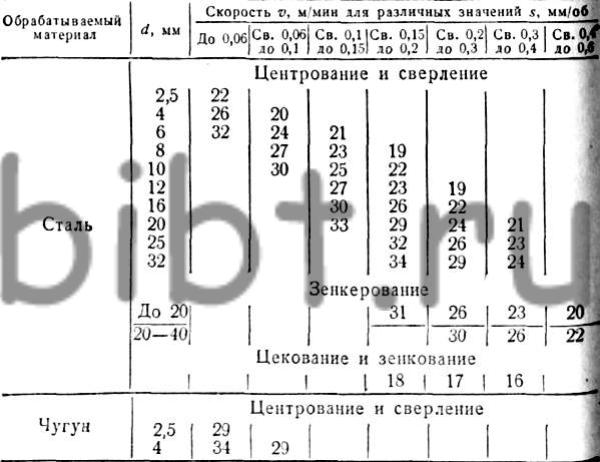

Таблица 1. Рекомендуемые скорости резания отверстий L/D ≤ 3, приведённые для быстрорежущей стали средней твёрдости

|

Подача S0, мм/об

|

Диаметр сверла D, мм

| |||||||||

|

2,5

|

4

|

6

|

8

|

10

|

12

|

146

|

20

|

25

|

32

| |

|

Скорость резания v, м/мин

| ||||||||||

|

При сверлении стали

| ||||||||||

|

0,06

|

17

|

22

|

26

|

30

|

33

|

42

|

—

|

—

|

—

|

—

|

|

0,10

|

—

|

17

|

20

|

23

|

26

|

28

|

32

|

38

|

40

|

44

|

|

0,15

|

—

|

—

|

18

|

20

|

22

|

24

|

27

|

30

|

33

|

35

|

|

0,20

|

—

|

—

|

15

|

17

|

18

|

20

|

23

|

25

|

27

|

30

|

|

0,30

|

—

|

—

|

—

|

14

|

16

|

17

|

19

|

21

|

23

|

25

|

|

0,40

|

—

|

—

|

—

|

—

|

—

|

14

|

16

|

18

|

19

|

21

|

|

0,60

|

—

|

—

|

—

|

—

|

—

|

—

|

—

|

14

|

15

|

11

|

|

При сверлении чугуна

| ||||||||||

|

0,06

|

18

|

22

|

25

|

27

|

29

|

30

|

32

|

33

|

34

|

35

|

|

0,10

|

—

|

18

|

20

|

22

|

23

|

24

|

26

|

27

|

28

|

30

|

|

0,15

|

—

|

15

|

17

|

18

|

19

|

20

|

22

|

23

|

25

|

26

|

|

0,20

|

—

|

—

|

15

|

16

|

17

|

18

|

19

|

20

|

21

|

22

|

|

0,30

|

—

|

—

|

13

|

14

|

15

|

16

|

17

|

18

|

19

|

19

|

|

0,40

|

—

|

—

|

—

|

—

|

14

|

14

|

15

|

16

|

16

|

17

|

|

0,60

|

—

|

—

|

—

|

—

|

—

|

—

|

13

|

14

|

15

|

15

|

|

0,80

|

—

|

—

|

—

|

—

|

—

|

—

|

—

|

—

|

—

|

13

|

|

При сверлении алюминиевых сплавов

| ||||||||||

|

0,06

|

75

|

—

|

—

|

—

|

—

|

—

|

—

|

—

|

—

|

—

|

|

0,10

|

53

|

70

|

81

|

92

|

100

|

—

|

—

|

—

|

—

|

—

|

|

0,15

|

39

|

53

|

62

|

69

|

75

|

81

|

90

|

—

|

—

|

—

|

|

0,20

|

—

|

43

|

50

|

56

|

62

|

67

|

74

|

82

|

–

|

–

|

|

0,30

|

—

|

—

|

42

|

48

|

52

|

56

|

62

|

68

|

75

|

—

|

|

0,40

|

—

|

—

|

—

|

40

|

45

|

48

|

53

|

59

|

64

|

69

|

|

0,60

|

—

|

—

|

—

|

—

|

37

|

39

|

44

|

48

|

52

|

56

|

|

0,80

|

—

|

—

|

—

|

—

|

—

|

—

|

38

|

42

|

46

|

54

|

|

1,00

|

—

|

—

|

—

|

—

|

—

|

—

|

—

|

—

|

—

|

42

|

Таблица 2. Поправочные коэффициенты

Поправочные коэффициенты

|

Наименование и марка обрабатываемого материала

|

Твёрдость НВ

|

Поправочный коэффициент

| ||

|

Быстрорежущими свёрлами

|

Твердосплавными свёрлами

| |||

|

Сталь углеродистая качественная конструкционная

| ||||

|

10, 15, 20

|

156

|

1,2

|

1,2

| |

|

30, 35, 40

|

143-207

|

1,3

|

1,2

| |

|

170-229

|

1,2

|

1,3

| ||

|

207-269

|

0,8

|

1,0

| ||

Таблица 4. Рекомендации при сверлении аустенитной стали (наиболее сложно обрабатываемой)

Рекомендации при сверлении аустенитной стали (наиболее сложно обрабатываемой)

|

Диаметр сверла, мм

|

Число оборотов, об/мин

|

Подача, мм/об

|

|

1,59

|

1500

|

0,025

|

|

3,18

|

800

|

0,065

|

|

6,35

|

400

|

0,125

|

|

12,70

|

150

|

0,280

|

|

20,64

|

180

|

0,255

|

|

25,40

|

150

|

0,280

|

You have no rights to post comments

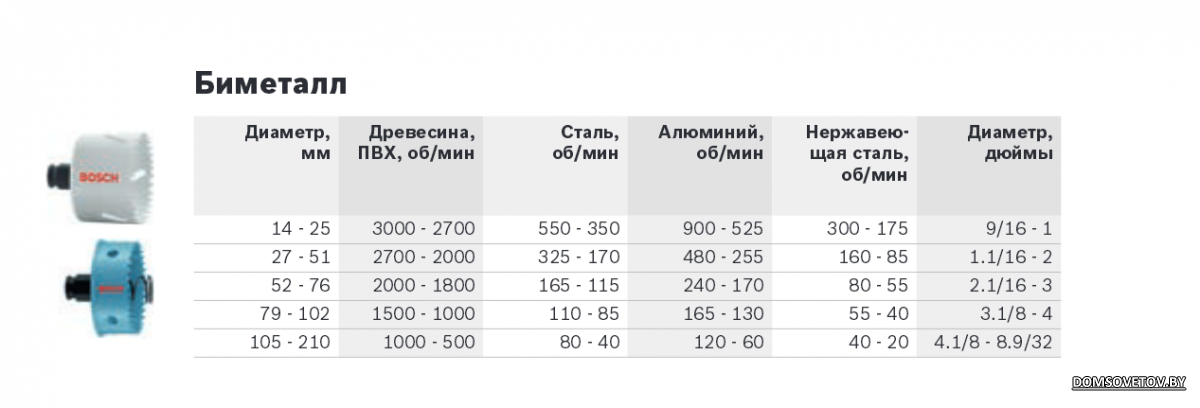

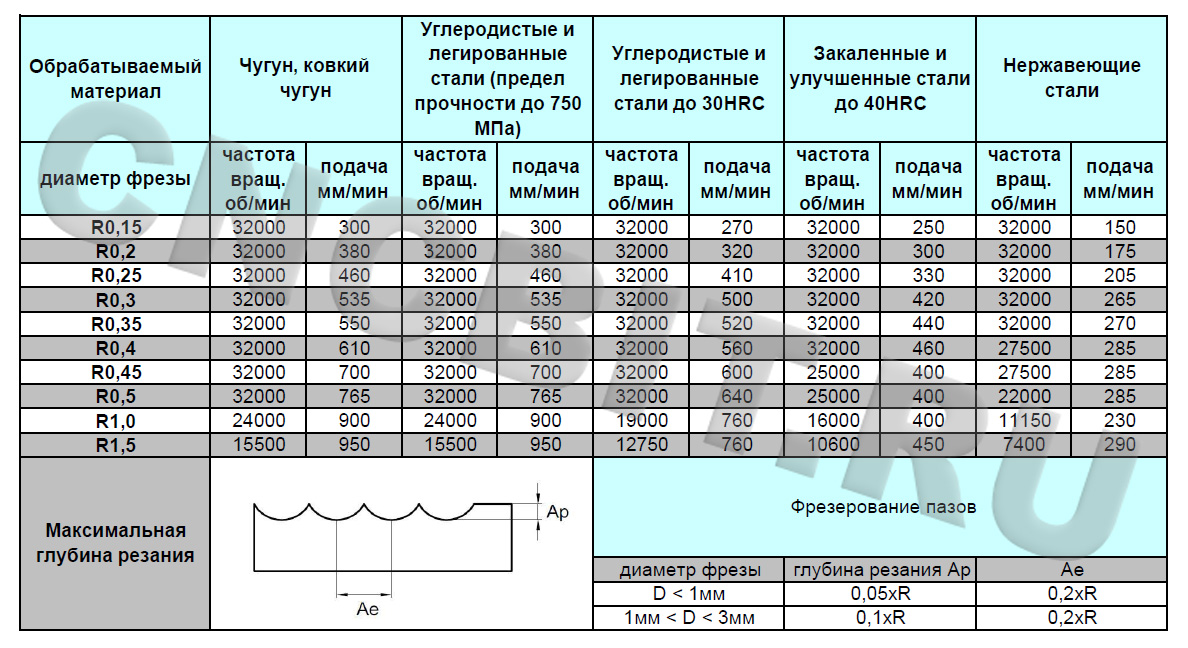

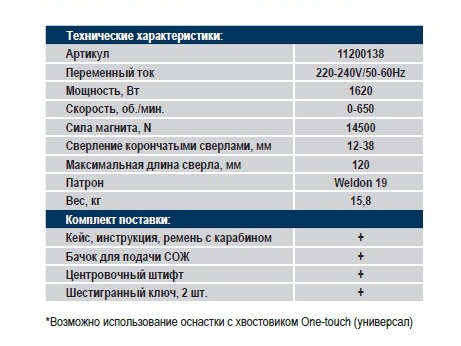

Скорость сверления корончатыми сверлами

Выполнить отверстие быстро и точно возможно только при правильном выборе скорости сверления. Перед началом работ корончатым сверлом, ознакомьтесь с инструкцией, поскольку существует несколько факторов, играющих важное значение для данной операции:

Перед началом работ корончатым сверлом, ознакомьтесь с инструкцией, поскольку существует несколько факторов, играющих важное значение для данной операции:

|

-

Для работы с корончатыми сверлами используйте только качественные смазочно-охлаждающие жидкости (СОЖ). Охлаждение корончатого сверла один из самых важных факторов, требуемых при сверлении металла.

-

Применяйте правильную подачу.При начале сверления снижайте подачу в два раза от рекомендованной. Помните, что чрезмерное давление на сверло может привести к поломке сверла, а также к более быстрому износу режущей части. -

Контроль во время сверления. Следите за выходом стружки во время сверления, при необходимости удаляйте ее. Спиральная стружка признак правильно подобранной скорости. -

Перед началом работ обязательно убедитесь, что СОЖ поступает в область сверления. Для этого прижмите сверло к основанию заготовки, на штифте должна появиться смазочно-охлаждающая жидкость.

Скорость сверления HSS корончатые сверла

| |||||||

|

Обрабатываемый материал |

Высокоуглеродистая сталь |

Легированная сталь |

Чугун |

Нержавеющая сталь |

Алюминий сплав |

Жесткий цинковый сплав |

Жесткий пластик |

|

диаметр сверла |

ОБОРОТЫ В МИНУТУ (r.  p.m) p.m)

| ||||||

|

12-15 |

710-570 |

480-380 |

240-190 |

480-380 |

710-570 |

850-680 |

350-270 |

|

16-20 |

540-430 |

360-290 |

180-140 |

360-290 |

540-430 |

640-500 |

260-210 |

|

21-30 |

410-290 |

270-190 |

140-100 |

270-190 |

410-290 |

490-340 |

200-140 |

|

31-40 |

280-220 |

190-140 |

90-70 |

190-140 |

280-220 |

330-260 |

130-100 |

|

41-50 |

210-170 |

140-120 |

70-60 |

140-120 |

210-170 |

250-200 |

100-80 |

|

51-60 |

170-140 |

110-100 |

60-50 |

110-100 |

170-140 |

200-170 |

80-70 |

|

61-70 |

140-120 |

95-80 |

50-40 |

95-80 |

140-120 |

170-150 |

70-60 |

|

71-80 |

120-105 |

80-70 |

40-35 |

80-70 |

120-105 |

145-125 |

60-50 |

|

81-90 |

105-95 |

70-65 |

35-30 |

70-65 |

105-95 |

125-110 |

50-60 |

|

91-100 |

95-85 |

65-55 |

30-25 |

65-55 |

95-85 |

110-100 |

60-45 |

|

101-150 |

85-60 |

55-40 |

25-20 |

55-40 |

85-60 |

100-70 |

40-30 |

|

Скорость сверления м/с |

27 |

18 |

9 |

18 |

27 |

32 |

13 |

Скорость сверления ТСТ корончатые сверла

| |||||||

|

Обрабатываемый материал |

Высокоуглеродистая сталь |

Легированная сталь |

Чугун |

Нержавеющая сталь |

Алюминий сплав |

Жесткий цинковый сплав |

Жесткий пластик |

|

диаметр сверла |

ОБОРОТЫ В МИНУТУ (r.  p.m) p.m)

| ||||||

|

12-15 |

1120-950 |

850-680 |

950-760 |

480-380 |

1430-1140 |

950-760 |

950-760 |

|

16-20 |

890-720 |

640-510 |

720-570 |

360-290 |

1050-850 |

720-570 |

720-570 |

|

21-30 |

680-470 |

490-340 |

550-380 |

270-190 |

820-570 |

550-380 |

550-380 |

|

31-40 |

460-360 |

330-260 |

370-290 |

185-140 |

550-430 |

370-290 |

370-290 |

|

41-50 |

350-290 |

250-200 |

280-230 |

140-115 |

420-340 |

280-230 |

280-230 |

|

51-60 |

280-240 |

200-170 |

230-190 |

110-95 |

340-290 |

230-190 |

230-190 |

|

61-70 |

230-200 |

170-150 |

190-160 |

95-80 |

280-250 |

190-160 |

190-160 |

|

71-80 |

200-180 |

140-125 |

160-140 |

80-70 |

240-215 |

160-140 |

160-140 |

|

81-90 |

175-155 |

125-110 |

140-125 |

70-65 |

215-190 |

140-130 |

140-130 |

|

91-100 |

155-140 |

110-100 |

125-115 |

65-55 |

190-170 |

130-120 |

130-120 |

|

101-150 |

140-95 |

100-70 |

115-75 |

55-40 |

170-120 |

120-80 |

120-80 |

|

Скорость сверления м/с |

45 |

32 |

36 |

18 |

54 |

36 |

36 |

|

* Диапазоны скорости сверления подобраны таким образом — чем больше диаметр сверла, тем ниже должна быть скорость сверления.

| |||||||

На Каких Оборотах Сверлить Металл ~ AUTOTEXNIKA.RU

На какой скорости сверлить металл

Сверление металла

Сверление металла. одна из самых распространенных слесарных операций. Складные и разборные соединения. заклепки, винт, болт, шпилька. требуют отверстия. Для сверления металла достаточно иметь сверло, сверло соответствующего диаметра и центральный пуансон с молотком для сверления отверстий.

Выбор дрели

Если в металле просверлены отверстия под резьбу, то по ГОСТ 24705-81 наиболее часто используемые размеры резьбы (для стандартных больших степеней): М4, М5, М6, М8, М10 и М12. диаметр сверла будет 3,3; 4,2; 5; 6,7; 8,4; 10,2 мм. Вполне допустимо, если сверление для резьбы осуществляется сверлом, диаметр которого немного (0,1 мм) отличается от размера ГОСТ в том или ином направлении.

При покупке сверл следует иметь в виду, что обычные сверла, изготовленные из быстрорежущей инструментальной стали (например, P6M5), предназначены для сверления металлов, которые не обладают самой высокой твердостью. Для сверления металла высокой твердости требуются сверла из твердого сплава. Такие сверла могут быть полностью изготовлены из твердого сплава или иметь только твердосплавный наконечник.

Для сверления металла высокой твердости требуются сверла из твердого сплава. Такие сверла могут быть полностью изготовлены из твердого сплава или иметь только твердосплавный наконечник.

Время от времени до сверления неясно, какую твердость металл должен сверлить. Поэтому, увидев в первый момент сверления, что сверло не проникает в металл, необходимо немедленно завершить сверление, в противном случае сверло будет непоправимо повреждено, перегреется и потеряет твердость. Доказательством этого будет появление в нем синего цвета. Перед тем, как сверлить металл, твердость которого неизвестна, на нем можно нарисовать погремушку. Если последний не оставляет следов на металле, то материал имеет более высокую твердость.

Как сверлить металл

Низкие и средние скорости хороши для сверления большинства металлов. 500-1000 об / мин. Самые высокие скорости быстро нагревают сверло, что может вызвать отжиг и размягчение. При сверлении не нажимайте на сверло слишком сильно, подача должна быть гладкой и гладкой.

При сверлении металла резкость бурового долота очень важна, при этом сверло очень быстро затупляется. Скорость сверления зависит от вращения, силы подачи, охлаждения и других причин, но как бы вы ни старались, если вы не сверлите дюралюминиевый сплав, рабочее время бурения до низкой производительности измеряется в минутах ,

Перед сверлением необходимо разметить отверстие, прикрутив его. Для этого поместите точку удара (или дюбель) в предполагаемый центр отверстия и ударьте его молотком. Штамповка необходима для устранения проскальзывания сверла в первый момент сверления. Если основная дорожка не достаточно велика, чтобы удерживать сверло большого диаметра, сначала вы должны расширить углубление сверлом малого диаметра.

Чтобы создать наилучшие критерии бурения, лучше всего закопать наконечник сверла в моторное масло или закопать его вместо колонны. Нефть в зоне бурения способствует лучшему охлаждению бурового долота и упрощает резку металла. Сверла, которые сверлят с введением масла, меньше выцветают, требуют более редкой заточки и служат дольше. Специальная эмульсия, мыльная вода, керосин также используется в качестве охлаждающей воды. По мнению некоторых мастеров, свиной жир является хорошей смазкой и охлаждающей жидкостью. Перед сверлением буровое долото погружается в кусок жира, который тает во время бурения и обладает смазочным и охлаждающим эффектом. Но все же самый распространенный и удобный способ. мыльная вода. Это не пачкается, и мыло присутствует в каждом доме. Достаточно один раз капнуть до сверления и во время работы. Иногда можно погрузить сверло в мыльный раствор.

Специальная эмульсия, мыльная вода, керосин также используется в качестве охлаждающей воды. По мнению некоторых мастеров, свиной жир является хорошей смазкой и охлаждающей жидкостью. Перед сверлением буровое долото погружается в кусок жира, который тает во время бурения и обладает смазочным и охлаждающим эффектом. Но все же самый распространенный и удобный способ. мыльная вода. Это не пачкается, и мыло присутствует в каждом доме. Достаточно один раз капнуть до сверления и во время работы. Иногда можно погрузить сверло в мыльный раствор.

При сверлении с большой подачей на выходе из отверстия появляется заусенец, и сверло цепляется за боковые фрезы. В результате буровое долото может быть заблокировано, а буровое долото отрезано или отколото, и даже в этот момент сверло активно затупляется. Такие упоры отрицательно влияют на состояние бурового долота. Во избежание заусенцев необходимо сверлить отверстия в металле с низким расходом. Также лучше вставить деревянный блок под сверло, чтобы предотвратить заусенцы. Пруток и заготовка должны быть плотно прижаты друг к другу. Для большего эффекта невозможно установить деревянный блок, но плита из того же или наименее твердого металла, которая должна быть плотно прижата к месту, где выходит сверло.

Пруток и заготовка должны быть плотно прижаты друг к другу. Для большего эффекта невозможно установить деревянный блок, но плита из того же или наименее твердого металла, которая должна быть плотно прижата к месту, где выходит сверло.

В большинстве случаев необходимо сверлить сталь, но часто необходимо сверлить другие металлы, которые имеют свои характеристики сверления. Например, алюминий плетет сверло, затрудняя проникновение глубже и расширяя отверстие. Если вам нужно просверлить прозрачное отверстие в алюминии (например, для резьбы), вам обязательно следует использовать и часто вынимать сверло из отверстия, чтобы очистить его. Обычный серый чугун относительно легко сверлить и не требует охлаждения или смазки. Но бурение чугуна может стать сюрпризом. Существуют прочные чугуны из серого чугуна, которые необходимо сверлить с помощью твердосплавного материала. Белый чугун, основным структурным компонентом которого является цементит, очень тяжелый и требует прочного сверла.

Отверстия огромного диаметра следует сверлить поэтапно. Сначала необходимо сверлить деталь с помощью узкого сверла, затем просверлить отверстие большего диаметра. Например, лучше просверлить отверстие диаметром 12 мм в два или три шага. попеременно со сверлами 5, 10 и 12 мм.

Сначала необходимо сверлить деталь с помощью узкого сверла, затем просверлить отверстие большего диаметра. Например, лучше просверлить отверстие диаметром 12 мм в два или три шага. попеременно со сверлами 5, 10 и 12 мм.

Тупые упражнения должны быть заточены вовремя. Лучше его оттачивать, но без него можно обойтись. При этом следует обратить внимание на симметрию наконечника сверла. Если острые кромки не сходятся строго в центре, отверстие, просверленное таким сверлом, будет иметь больший диаметр, потому что одна режущая кромка будет длиннее другой. Стандартный угол вверху (угол между режущими кромками) составляет 118 °. Углы 130-140 °, мягкая бронза и красная медь 125-130 ° считаются хорошими для сверления алюминия. Но все эти металлы можно сверлить с помощью стандартного углового сверла. Подробнее о заточке сверл здесь

Как сверлить

металл, плитка, бетон, дерево

правила скучный разные материалы: плитка, бетон, металл, дерево. На какой скорости это необходимо дрель.

Бурение для чайников или как сверлить

Бурильные для чайников или как это сделать дрель.

Во время бурения буровое долото должно быть вертикально к металлической поверхности (если не требуется) дрель наклонная яма). При изготовлении отверстий в тонких листах это требование не столь актуально, как для толстостенных или полых деталей. Например, при бурении трубы часто входы и выходы смещаются друг от друга. чем больше диаметр трубы. Поддерживать перпендикулярность сверла сложно, поэтому вы можете использовать самодельные или приобретенные проводники, чтобы обеспечить перпендикулярность сверла.

Проводники также должны просверлить два или отверстия в парных частях. Лучший способ согласовать дебюты. это сверление их сборки. Сверление отверстий для заклепок является обязательным условием для полного сверления. Просверлив первое отверстие, вы можете использовать его для соединения деталей с помощью болта, чтобы вы могли просверлить оставшиеся отверстия, не опасаясь, что детали будут двигаться относительно друг друга. Если невозможно или неудобно сверлить собранные детали в сборе, то следует использовать дроссель или направляющую. Вы должны знать, что независимо от того, насколько точно отмечены сопрягаемые, закрепленные и перевернутые отверстия, они все равно не будут точно совпадать, так как даже острое отверстие будет сверлить немного в сторону при сверлении.

Если невозможно или неудобно сверлить собранные детали в сборе, то следует использовать дроссель или направляющую. Вы должны знать, что независимо от того, насколько точно отмечены сопрягаемые, закрепленные и перевернутые отверстия, они все равно не будут точно совпадать, так как даже острое отверстие будет сверлить немного в сторону при сверлении.

При использовании содержимого этого сайта вы должны размещать активные ссылки на этот сайт, видимые для пользователей и поисковых систем.

Сверление металла

Стандартные сверла по металлу хорошо подходят для использования с мягкими металлами, такими как медь или алюминий. Для более твердых металлов, таких как нержавеющая сталь, предпочтительно использовать сверла, сделанные из хром-ванадиевого или кобальтового сплава или карбида титана. Знак HSS указывает на то, что сверло изготовлено из высокопрочного металла. Стандартные сверла для металла доступны диаметром от 1 до 13 мм.

Skil рекомендует использовать рабочие перчатки, защитные очки, респиратор и средства защиты органов слуха, как указано в руководстве пользователя при работе с электроинструментами.

Сверло можно легко охладить с помощью медицинской капельницы; Вы также можете использовать небольшой распылитель для опрыскивания растений.

Сверла по металлу

Характерной особенностью металлических сверл является их острый конец, который необходим для того, чтобы сверло легко проходило через металл. Сверла по металлу одинаковы по длине; в конце сверла они заточены под углом 118. Эти сверла также называют высокоскоростными стальными сверлами (High Speed Steel; HSS). Кобальтовые сверла HSS предназначены для сверления твердых металлов, таких как нержавеющая сталь; они заточены под слегка тупым углом 135, чтобы облегчить выравнивание в начале сверления. Такие сверла изготовлены из быстрорежущей стали с добавлением 5% кобальта; при сверлении их необходимо охлаждать специальным маслом.

Образование стружки при бурении

При сверлении металла образуются опилки или мелкие стружки (при сверлении мягких металлов, таких как латунь) или длинные стружки (при сверлении твердых металлов, таких как железо или сталь). Существуют специальные сверла для каждого из этих типов металла. Режущая кромка сверла для мягких металлов плоская (A). Это делается для того, чтобы такие сверла не вгрызались в металл; их также можно использовать для других мягких материалов, таких как пластик или нейлон. Режущая кромка сверла для твердых металлов резко заострена (B).

Существуют специальные сверла для каждого из этих типов металла. Режущая кромка сверла для мягких металлов плоская (A). Это делается для того, чтобы такие сверла не вгрызались в металл; их также можно использовать для других мягких материалов, таких как пластик или нейлон. Режущая кромка сверла для твердых металлов резко заострена (B).

Сверление больших отверстий

Если вы хотите просверлить в металле отверстие большого диаметра, сначала вы должны пройти через отверстие, используя сверло меньшего диаметра. Это позволит сверлу большего размера резать металл более эффективно и снизить вероятность коробления. При необходимости предварительное сверление можно проводить в несколько проходов, постепенно увеличивая диаметр используемых сверл.

Во время предварительного сверления диаметр маленького бурового долота (B) должен быть не меньше диаметра большого бурового долота (A). Сверло. это кратчайшее расстояние между двумя режущими кромками.

Во время предварительного сверления диаметр маленького бурового долота (B) должен быть не меньше диаметра большого бурового долота (A). Сверло. это кратчайшее расстояние между двумя режущими кромками.

Сверло. это кратчайшее расстояние между двумя режущими кромками.

Скорость бурения

Распространенной ошибкой при сверлении металла является слишком высокая скорость. Чем тяжелее металл, в котором должно выполняться сверление, тем ниже должна быть скорость сверления. Например, при сверлении отверстия из латуни диаметром 8 мм скорость вращения сверла должна быть установлена на 2500 об / мин. Для нержавеющей стали, которая является гораздо более прочным металлом, правильная скорость вращения составляет 800 об / мин. Хорошим показателем того, что скорость установлена правильно, является формирование хорошего длинного чипа.

Сверление тонкого металла

Если вам нужно просверлить тонкий металлический лист, никогда не держите его руками. Когда сверло прорезает металл и выходит на противоположную сторону, существует опасность, что металлический лист может внезапно зажать сверло и убежать. Правильное решение. плотно сжать металлический лист между двумя кусками дерева. Это уменьшает вероятность опасного разрыва на листе. Это также уменьшает количество заусенцев, облегчая обработку заготовки.

Это уменьшает вероятность опасного разрыва на листе. Это также уменьшает количество заусенцев, облегчая обработку заготовки.

Смазка бура

При сверлении чугуна или стали рекомендуется прилагать как можно меньше усилий. Пусть дрель работает! Смазочное масло можно использовать для смазки и охлаждения бурового долота. Если толщина металла почти полностью исчезла, невозможно позволить буровому долоту слишком быстро достичь противоположной стороны заготовки. Это сведет к минимуму образование всплесков на выходе из шторма.

Сверление металлических труб

Прежде чем сверлить металлическую трубу, убедитесь, что она надежно закреплена. Для сверления лучше всего использовать стойку и пресс. Чтобы предотвратить деформацию трубы. из-за давления сверла. поместите кусок дерева той же формы и размера, что и труба, внутри трубы. Следует следовать тому же совету: пусть сеялка работает; не используйте слишком много силы.

Скорость бурения в зависимости от

диаметр сверла

Скорость сверления в зависимости от диаметра сверла

Полезный стол вышел правдоподобным. но мы также должны помнить, что буровые машины разные. многие автомобили, такие как 2м112, редко переворачивают ремень и пристегивают его на минимальной скорости, не торопясь. а также на станках или высокоскоростных шпинделях, а также на сверлах высотой от 0,1-2 мм до 90000 оборотов, иногда необходимо перекрутить. в общем, опыт есть. сын серьезных ошибок помогает. сверла горят. смазать и снизить скорость, быстро сесть. проверьте резкость, удалите удары или попробуйте оба. личные наблюдения, особенно буровая арматура, не скрыты. их руки запоминаются.

но мы также должны помнить, что буровые машины разные. многие автомобили, такие как 2м112, редко переворачивают ремень и пристегивают его на минимальной скорости, не торопясь. а также на станках или высокоскоростных шпинделях, а также на сверлах высотой от 0,1-2 мм до 90000 оборотов, иногда необходимо перекрутить. в общем, опыт есть. сын серьезных ошибок помогает. сверла горят. смазать и снизить скорость, быстро сесть. проверьте резкость, удалите удары или попробуйте оба. личные наблюдения, особенно буровая арматура, не скрыты. их руки запоминаются.

&# 4 Устюжанин Виталий

Устюжанин Виталий Опубликовано 14 февраля 2012 г. 12:48

Скорость бурения в зависимости от диаметра сверла

Добрый день всем

Я искал таблицу выбора скорости шпинделя в зависимости от диаметр сверла и материал. Я сталкивался с этой темой. Я решил сделать электронную таблицу из моей версии. Оказалось следующее:

По сравнению с таблицей транспортных средств таблица менее загружена (меньше вспомогательных линий), более удобна (подписи данных).

Скорость резки была следующей:

Алюминий. 60 м / с

Я буду рад услышать советы по настройке данных (скорости резания) на основе личного опыта и дизайна самой электронной таблицы (возможно, вы захотите что-то добавить). Как готово. Я опубликую регулярную версию для печати.

Сообщение отредактировал Композит: 01 июня 2014 11:33

&# 19 kuwalda1968

kuwalda1968 Опубликовано 1 июня 2014 г. 12:01

01 Июнь 2014. 12:01

Скорость сверления в зависимости от диаметра сверла

Эта таблица очень грубое руководство.

Вы никогда не получите идеальный вариант. подбор диаметра витков. Это закончится. это уменьшит оборот.

оставьте все как есть и не нужно ничего добавлять или редактировать.

&# 20 Композитный

Композитный Опубликовано 01 июня 2014 12:09 вечера

01 Июнь 2014. 12:09

Скорость бурения в зависимости от диаметра сверла

Вы никогда не получите идеальный вариант. подбор диаметра витков. Это закончится. это уменьшит оборот.

подбор диаметра витков. Это закончится. это уменьшит оборот.

Но вы будете знать, с какой скоростью развиваться.

Технологии сверления металлов — РИНКОМ

Содержание

Технологии сверления металлов

-

Инструменты и оборудование для сверления металлов -

Технологии сверления отверстий в металле, применяемые в быту

-

Обычное сверление -

Рассверливание -

Уменьшение диаметров глубоких частей отверстий

-

-

Технологии сверления отверстий в металле, применяемые в промышленности

-

Технология глубокого сверления металла -

Технология сверления толстых листов металла -

Технология сверления тонких листов металла -

Особенности сверления сквозных отверстий в металлических заготовках -

Особенности сверления глухих отверстий в металлических заготовках -

Технологии сверления сложных отверстий в металлических заготовках

-

-

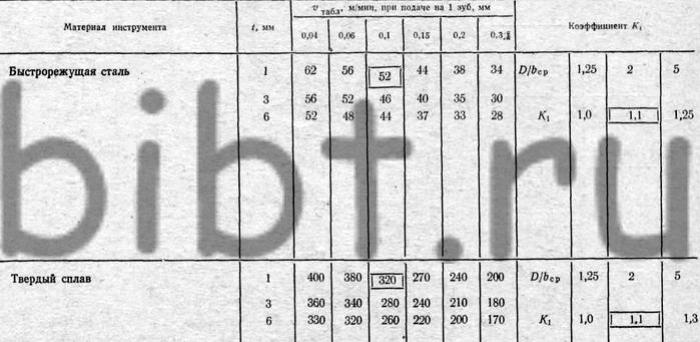

Основные таблицы для сверления металлов, необходимые для выбора режимов резания и иных нужд

-

Таблица №1: выбор режимов резания при сверлении металлов -

Таблица №2: поправочные коэффициенты -

Таблица №3: сверление углеродистой стали (выбор количества оборотов и скорости подачи в зависимости от диаметра сверла) -

Таблица №4: выбор скорости сверления сложной аустенитной стали -

Таблица №5: выбор диаметров просверливаемых отверстий, предназначенных для нарезания метрических и дюймовых резьб

-

-

Техника безопасности при сверлении металлов -

Полезные советы

В этой статье мы поговорим о технологиях сверления металла, которые мастера применяют в быту и на производстве. Вы узнаете обо всех особенностях и нюансах техпроцессов.

Вы узнаете обо всех особенностях и нюансах техпроцессов.

Фотография №1: сверление металла

Инструменты и оборудование для сверления металлов

Для сверления металлов применяют следующие основные инструменты и оборудование.

-

Бытовые и промышленные дрели. -

Держатели для них, жестко фиксирующие инструменты и обеспечивающие возможность плавной и точной их подачи. -

Портативные сверлильные станки. -

Стационарные станки для сверления металла (вертикального и горизонтального типов, глубокого сверления и пр.). -

Различные сверла по металлу.

Фотография №2: портативный сверлильный станок ECO.50-T на магнитном основании

Технологии сверления отверстий в металле, применяемые в быту

В быту для сверления отверстий металле применяют три технологии. Заготовки и листы зажимают при помощи струбцин и тисков. Чаще всего в домашних условиях используют обычные бытовые дрели и цилиндрические спиральные сверла.

Заготовки и листы зажимают при помощи струбцин и тисков. Чаще всего в домашних условиях используют обычные бытовые дрели и цилиндрические спиральные сверла.

Обычное сверление

Эта технология сверления металла знакома каждому.

-

Происходит разметка. -

Отверстие намечают при помощи молотка и кернера. -

Заготовку зажимают в тисках или при помощи струбцины. -

Сверло нужного диаметра вставляют в патрон дрели и зажимают. -

Инструмент центрируют. -

Высверливают сквозное или глухое отверстие.

Фотография №3: сверление металла в домашних условиях

Рассверливание

Рассверливание металла — это технология, направленная на увеличение диаметра ранее проделанного отверстия. Для этого берут сверла больших диаметров.

Для этого берут сверла больших диаметров.

В домашних условиях отверстия обычно приходится рассверливать поэтапно, постепенно увеличивая диаметр используемых инструментов. Это связано с тем, что мощности бытовой дрели во многих случаях недостаточно для просверливания отверстий больших диаметров в толстых заготовках. Кроме этого поэтапный подход уменьшает осевое давление на сверла. Это значительно уменьшает вероятность поломок.

Изображение №1: принцип сверления отверстий больших диаметров в толстом металле в домашних условиях

Уменьшение диаметров глубоких частей отверстий

При этой технологии сверления вначале просверливают неглубокое отверстие большого диаметра, а затем используют инструменты меньшего размера. Технология выглядит так.

Изображение №2: технология уменьшения диаметров отверстий в металле

Технологии сверления отверстий в металле, применяемые в промышленности

В промышленности применяют более сложные виды сверления металла. Используют массивные двуручные дрели и специальные станки для сверления металла (портативные и стационарные).

Используют массивные двуручные дрели и специальные станки для сверления металла (портативные и стационарные).

Расскажем об особенностях различных технологий сверления металла на производстве.

Технология глубокого сверления металла

Глубоким называется сверление в металле отверстия, длина которого в 25 и более раз превышает диаметр. Эта операция требует принудительного периодического удаления стружки и применения смазочно-охлаждающих жидкостей (СОЖ). Они нужны для охлаждения инструмента и заготовки для исключения поломки и деформации.

Процесс глубокого сверления металлов предполагает использование разных СОЖ. Их выбирают в зависимости от материалов заготовок. Перечислим наиболее эффективные смазочно-охлаждающие жидкости.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Фотография №4: глубокое сверление с применением смазочно-охлаждающей жидкости

Для глубокого сверления чаще всего применяют спиральные и корончатые сверла по металлу. СОЖ добавляют вручную или при помощи систем автоматической подачи, которыми оснащены специализированные станки.

СОЖ добавляют вручную или при помощи систем автоматической подачи, которыми оснащены специализированные станки.

Технология глубокого сверления металла не предполагает спешки. Периодически процесс останавливают, извлекают сверло и принудительно удаляют стружку. При использовании спиральных инструментов, глубокое сверление проводят поэтапно, постепенно расширяя отверстие до нужного диаметра.

Технология сверления толстых листов металла

Для сверления толстых листов металла обычно используют либо конусные (для отверстий диаметром до 30 мм), либо корончатые сверла (для отверстий больших диаметров). Ими оснащают сверлильные станки или мощные дрели. Главное требование — оборудование должно поддерживать режим работы на самых низких оборотах.

Фотография №5: корончатые сверла по металлу

Технология сверления толстых листов металла корончатыми сверлами отличается высокой эффективностью. Энергозатраты минимальны. Отверстия после сверления коронками получаются гладкие и точные.

Отверстия после сверления коронками получаются гладкие и точные.

Технология сверления тонких листов металла

Для сверления тонких листов металла обычно применяют конусные сверла. При такой технологии диаметр увеличивается постепенно. Листы не деформируются.

Фотография №6: сверление тонких листов металла стандартными конусными сверлами

При наличии конусных сверл ступенчатого типа берут именно их. Ступени с отметками упрощают сверление большого количества отверстий определенного или разных диаметров в одном листе металла.

Фотография №7: сверление тонкого листа металла конусным ступенчатым сверлом

Особенности сверления сквозных отверстий в металлических заготовках

Главная особенность сверления сквозных отверстий в металлических заготовках — необходимость защиты поверхности верстака, столешницы или станка от выхода сверла далеко за границы заготовки. Чтобы избежать повреждения инструментов, мебели и оборудования, мастера применяют следующий способы.

Чтобы избежать повреждения инструментов, мебели и оборудования, мастера применяют следующий способы.

-

Используют верстаки с отверстиями. -

Подкладывают под заготовку деревянный брусок или металлическую деталь с имеющимся отверстием для свободного прохода сверла. -

Снижают скорость резания при завершении сверления.

Фотография №8: использование деревянной подкладки при сверлении металла

Особенности сверления глухих отверстий в металлических заготовках

Глухие отверстия просверливают на определенную глубину. Для ее установки есть следующие методы.

-

Использование линеек, имеющихся на станках. -

Установка на сверла втулочных упоров. -

Ограничение длины сверл при помощи патронов с регулируемыми упорами.

Фотография №9: сверло с установленным втулочным упором

Современные станки оснащены автоматизированными системами подачи. При ее наличии технология сверления глухих отверстий в металле значительно упрощается. Нужно всего лишь задать параметры резания.

Обратите внимание! При проделывании длинных глухих отверстий в толстых заготовках необходимо несколько раз прерывать процесс сверления металла для принудительного удаления стружки.

Технологии сверления сложных отверстий в металлических заготовках

Половинчатые отверстия на краях заготовок сверлят так.

-

Зажимают в тисках две заготовки или заготовку с подкладкой, плотно прижатые друг к другу. -

Центрируют сверло в нужном месте на стыке деталей. -

Просверливают полное отверстие.

Сверление цилиндрических заготовок по касательным — более сложный процесс. Он проходит в два этапа.

-

Подготавливается перпендикулярная отверстию площадка с применением фрезерования или зенковки. -

Высверливается отверстие.

Технология сверления отверстий в металле под углом выглядит так.

-

Подготавливается площадка. -

Между плоскостями под нужным углом надежно закрепляется подкладка. -

Отверстие высверливается.

В полые заготовки перед сверлением помещают подкладки из древесины. Отверстия с уступами проделывают при помощи описанных в начале статьи технологий рассверливания и уменьшения диаметра отверстий.

Основные таблицы для сверления металлов, необходимые для правильного выбора режимов резания и иных нужд

Для сверления металлов мастера чаще всего пользуются следующими основными таблицами.

Таблица №1: выбор режимов резания при сверлении металлов

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

| |

|

| ||||||||||

|

| ||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица №2: поправочные коэффициенты

|

|

|

| ||

|

|

| |||

|

| ||||

|

|

|

|

| |

|

|

|

|

| |

|

|

|

| ||

|

|

|

| ||

Таблица №3: сверление углеродистой стали (выбор количества оборотов и скорости подачи в зависимости от диаметра сверла)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица №4: выбор скорости сверления сложной аустенитной стали

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица №5: выбор диаметров просверливаемых отверстий, предназначенных для нарезания метрических и дюймовых резьб

|

|

| ||||||

|

|

|

|

|

|

| ||

|

|

|

|

| ||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Техника безопасности при сверлении металлов

При сверлении металлов соблюдайте следующие правила техники безопасности.

-

Работайте в перчатках и защитных очках. -

Спецовка не должна иметь элементов, которые могут попасть во вращающиеся механизмы. -

Перед сверлением в обязательном порядке проверяйте надежность крепления инструментов и заготовок.

Полезные советы

И наконец, дадим несколько полезных советов.

-

В качестве измерителя при сверлении глубоких отверстий в металле в домашних условиях можно использовать кусочек пенопласта. Проткните его сверлом и разместите в нужном месте. -

Если заготовка имеет полированную поверхность, используйте фетровую шайбу. В этом случае деталь не поцарапается даже при контакте с патроном. -

Если инструмент малого диаметра плохо закрепляется в патроне, намотайте на хвостовик проволоку. Диаметр увеличится.

Диаметр увеличится.

-

При приближении к заготовкам сверла уже должны вращаться. В противном случае инструменты быстро изнашиваются. -

Вынимайте сверла из проделанных отверстий не прекращая процесса сверления металла. Просто уменьшите количество оборотов.

Главное — выбирайте сверла, твердость которых превышает аналогичный параметр заготовок.

Как правильно сверлить металл: свёрла и приспособления

Просверлить отверстие в металле — что может быть проще? Однако, ProfiDom.com.ua считает, что в этой слесарной операции довольно много тонкостей, касающихся правильного выбора инструмента, заточки и режимов резания.

В данном материале журналисты ProfiDom.com.ua рассказывают обо всех нюансах сверления металла.

Для проделывания отверстий в металле используют свёрла — механические стержни из сплава, который твёрже, чем обрабатываемая деталь. Свёрла по металлу изготавливают из быстрорежущей стали марок Р6М5, Р9, Р18 под общим обозначением HSS, либо из твёрдых сплавов: ВК, Т5К10, предназначенных для обработки закалённых и твёрдосплавных заготовок.

Свёрла по металлу изготавливают из быстрорежущей стали марок Р6М5, Р9, Р18 под общим обозначением HSS, либо из твёрдых сплавов: ВК, Т5К10, предназначенных для обработки закалённых и твёрдосплавных заготовок.

Сверло состоит из трёх элементов:

- Кромки врезаются в дно отверстия и снимают с него тонкую стружку.

- Спиральная нарезка выталкивает стружку из отверстия.

- Хвостовик предназначен для крепления сверла в патроне инструмента.

Конструкция спирального сверла по металлу

О режущих кромках стоит рассказать более подробно. Это два скоса на остром конце сверла, которые сходятся в вершине — самой выступающей точке передней части, образуя перемычку. Угол, под которым сходятся кромки, называют главным углом при вершине, его величина стандартизирована для различных материалов и режимов обработки:

- Твёрдая сталь и нержавейка: 135–140°

- Конструкционная сталь: 135°

- Алюминий, бронза, латунь: 115–120°

- Медь: 100°

- Чугун: 120° задний угол и 90° угол заточки кромки

Рекомендуемые углы заточки сверла по металлу

Каждая кромка, также, имеет собственный угол заточки порядка 20–35°, определяющий её остроту. Этот угол, называемый задним, обеспечивает касание сверла к металлу только по линии кромок, при этом за ними остаётся свободное пространство. Такая форма необходима для более лёгкого снятия и выброса стружки. У некоторых свёрл кромка заточена под более тупым углом, вплоть до прямого. Такие режущие кромки хорошо справляются с обработкой хрупких металлов, например, чугуна, латуни и бронзы.

Этот угол, называемый задним, обеспечивает касание сверла к металлу только по линии кромок, при этом за ними остаётся свободное пространство. Такая форма необходима для более лёгкого снятия и выброса стружки. У некоторых свёрл кромка заточена под более тупым углом, вплоть до прямого. Такие режущие кромки хорошо справляются с обработкой хрупких металлов, например, чугуна, латуни и бронзы.

Шаблон для проверки угла заточки свёрл

Спиральная часть включает несколько канавок для отвода стружки, на вершине которых расположены дополнительные кромки, плоскость которых параллельна оси сверла. Это так называемая ленточка, которая при погружении сверла подчищает стенки отверстия и способствует более качественной центровке.

Виды свёрл по металлу и техника их заточки

Выше, ProfiDOm.com.ua рассмотрел базовую разновидность свёрл. Чтобы понять, как формируются углы при заточке, нужно лишь немного знаний и практики. Точить свёрла лучше всего на шлифовальном станке с подручником, в худшем случае можно воспользоваться универсальной заточной машинкой. На УШМ («болгарке») свёрла точить нельзя: во-первых, это противоречит технике безопасности при работе с этим электроинструментом, а во-вторых, из-за большой скорости вращения металл сильно перегревается и отпускается, становясь мягким.

На УШМ («болгарке») свёрла точить нельзя: во-первых, это противоречит технике безопасности при работе с этим электроинструментом, а во-вторых, из-за большой скорости вращения металл сильно перегревается и отпускается, становясь мягким.

Подручник на наждаке для заточки свёрл

При заточке, сверло устанавливается на подручник так, чтобы его режущая часть была немного приподнята. Проворачивая сверло и сдвигая хвостовик влево, нужно добиться, чтобы режущая кромка расположилась строго горизонтально и параллельно торцу круга. Затачивать левую и правую кромку нужно поочерёдно, снимая тонкий слой металла и периодически охлаждая сверло в воде.

Заточка сверла на наждаке

Если просто зафиксировать сверло в требуемом положении и подвести его к наждаку, правильно обточить заднюю поверхность не удастся. Из-за того, что точильный камень круглый, затылочная часть кромки получается вогнутой. Это приводит к быстрому затуплению кромки и проблемам с отводом стружки. Чтобы избежать такого явления, переднюю часть сверла после касания о камень нужно немного приподымать, подавая вперёд и не снимая нажима. Так, формируется выпуклая задняя поверхность, которая намного лучше воспринимает нагрузку при резании.

Чтобы избежать такого явления, переднюю часть сверла после касания о камень нужно немного приподымать, подавая вперёд и не снимая нажима. Так, формируется выпуклая задняя поверхность, которая намного лучше воспринимает нагрузку при резании.

Правильное движение при заточке сверла

Обточка кромок должна выполняться до выведения острых граней без сколов и заусенцев. При этом съём с обеих сторон должен быть равномерным, о чём можно судить по форме и положению остающейся перемычки, а также по длине самих кромок. Если перемычка будет смещена, сверло будет вращаться эксцентрично, что приведёт к увеличению диаметра отверстия. Этот эффект можно использовать, если в наличии нет сверла нужного диаметра.

Правильная и неправильная заточка сверла по металлу

Когда основные кромки выведены, выполняется стачивание перемычки. Для этого, сверло нужно поставить на подручник, под углом около 45° и прижать задней частью к ребру круга, не задевая режущую кромку. На перемычке образуются две небольшие насечки длиной до 1/10 диаметра сверла, которые выполняют роль заходных и центрирующих кромок.

На перемычке образуются две небольшие насечки длиной до 1/10 диаметра сверла, которые выполняют роль заходных и центрирующих кромок.

Стачивание перемычки сверла

Более специфическая разновидность свёрл используется для сверления тонколистового металла. При изготовлении глубокого отверстия сверло сначала центрируется вершиной, а на выходе удерживается ленточками спиральной части. Однако в тонком металле вершина проходит насквозь до того, как ленточки упираются в края, из-за чего отверстие получается рваным, смещённым или овальным.

Заточка сверла для тонкого листового металла

В таких ситуациях, лучше использовать сверло перьевого типа, имеющее центрирующий носик. Изготовить такое можно из обычного сверла по металлу, переточив его определённым образом. Всё делается так же и с теми же углами, но при этом кромки не развёрнуты от вершины к краям, а сведены навстречу друг другу. Перьевое сверло нужно затачивать о край камня, оставляя перемычку нетронутой. Стачивание кромок выполняется до тех пор, пока перемычка не образует носик, выступающий над вершинами режущей части на 1–2 мм.

Ступенчатое сверло по металлу

Третий вид свёрл по металлу — конусные ступенчатые. У них есть несколько режущих кромок различного диаметра, что позволяет проделывать разные по размеру отверстия всего одним инструментом. Однако, несмотря на кажущуюся универсальность, найти действительно хорошее ступенчатое сверло довольно сложно, а его стоимость составит не менее $25. Другой минус — заточку таких свёрл можно выполнить только на специализированном станке.

Для сверления твёрдых сплавов и закалённой стали лучше использовать победитовые свёрла по бетону. Их заточка изначально рассчитана на дробящее действие, однако если вывести кромки под углом при вершине около 135° и заточить их под углом 20°, даже в очень твёрдой детали можно без усилий проделать аккуратное отверстие.

Как правильно сверлить металл

Вне зависимости от того, выполняется сверление дрелью или на станке, главное — правильно выбрать скорость вращения. В большинстве случаев оптимальная скорость находится в диапазоне 1800–2500 об/мин, однако на практике могут выбираться совершенно разные значения в зависимости от точности заточки и свойств материала.

Для эффективного и быстрого сверления не обойтись без умения правильно соотносить скорость вращения и усилие подачи. Легко почувствовать, как сверло врезается в металл, непрерывно выделяя стружку, и само начинает заглубляться в дно отверстия без существенного усилия. Обороты при этом, как правило, довольно низкие — порядка 300–500 об/мин.

Лучший показатель, что процесс сверления проходит технологически верно, а сверло заточено правильно — равномерный выход стружки с обеих спиральных канавок. Качество стружки — тоже значимый показатель:

- при сверлении стали выделяется цельная стружка в виде длинных спиралей;

- чугун, закалённая сталь и прочие хрупкие материалы образуют россыпь иголок;

- алюминий сверлится с образованием коротких завитков;

- при сверлении нержавейки могут получаться пыль и мелкие хлопья.

Правильная стружка при сверлении металла

Если сверло не врезается в металл, а трёт по нему с характерным писком, либо на выходе образуется нетипичный вид стружки, лучше остановиться и поправить заточку, иначе есть риск отпуска металла от перегрева или слома рабочей части.

Обязательно соблюдение техники безопасности! Сверлить следует без перчаток, защитив глаза слесарными очками.

Перед началом сверления, необходимо разметить все отверстия, которые нужно проделать в детали. Центр каждого отверстия следует наметить кернером. Сначала, сверлится небольшая лунка глубиной 2–3 мм, в неё вносится несколько капель машинного масла. Нужно научиться позволять сверлу самому выполнять свою работу: сначала сильно прижать инструмент, а когда произойдёт врезание кромок в металл — ослабить нажим и просто слегка придавливать, удерживая равномерную скорость вращения.

Вместо масла, могут использоваться и другие охлаждающие жидкости. Так, при сверлении нержавейки сверло нужно смачивать олеиновой кислотой. Её испарения вредны, поэтому работать необходимо в респираторе. Для охлаждения также хорошо подходит керосин и мыльная вода — брусок хозяйственного на литр.

Особое внимание требуется в момент выхода сверла при сверлении сквозных отверстий. Достаточно часто в таких случаях тонкое дно прорывается с образованием крупных заусенцев, которые попадают в спиральные канавки и затягивают сверло вперёд. На выходе из детали требуется ослабить нажим и немного увеличить обороты.

Сверлить отверстия большого диаметра лучше в несколько этапов, постепенно увеличивая диаметр сверла. Это не только снизит нагрузку на инструмент, но также продлит срок жизни заточки и обеспечит чистоту обработки. Отверстия диаметром свыше 13 мм лучше сверлить с помощью коронок.

Вместо масла рекомендуется использовать консистентную смазку, так будет меньше брызг. Коронке нужно периодически давать время остыть, а во время работы тщательно следить за тем, чтобы зубья погружались равномерно, иными словами — держать шпиндель строго перпендикулярно поверхности детали.

Завершающий этап сверления — снятие фасок с обеих сторон отверстия. Для этого можно использовать зенковку, а при её отсутствии — сверло вдвое большего диаметра, которое подаётся с минимальным усилием на больших оборотах. Для снятия заусенцев с больших отверстий разумно воспользоваться круглым напильником и наждачной бумагой.

Скорость резания при сверлении и скорость подачи для облегчения сверления металла

У нас есть таблица скорости сверления для метрических и британских сверл. Наши таблицы скорости просты в использовании, поскольку они указывают скорость и подачу, необходимые для различных металлов, в зависимости от размера используемого сверла.

Скорость резания сверла

Скорость резания сверла очень важна при сверлении металлов. Скорость сверления становится все более важной при сверлении более твердых металлов. Вам следует использовать таблицу скорости резания, чтобы обеспечить наиболее эффективное сверление.Мы подготовили графики скорости и подачи для сверл как в метрических, так и в дюймовых единицах. Вам следует использовать эти графики подачи и скорости в качестве руководства, поскольку при сверлении металла учитывается множество переменных.

Какая скорость резания сверла для сверления металла?

Факторы, которые будут влиять на скорость сверления и подачу, и, следовательно, которые вы должны учитывать при сверлении металла, включают:

- Просверливаемый металл . Вы должны определить просверливаемый металл, это позволит вам определить твердость металла и то, как металл реагирует на сверление.

- Твердость просверливаемого металла. Чем тверже металл, тем меньше скорость сверла.

- Использование смазочно-охлаждающей жидкости . При сверлении металла всегда следует использовать режущий состав или пасту. Использование смазочно-охлаждающей жидкости облегчит процесс резания и, следовательно, позволит увеличить скорость резания.

- Тип используемого сверла. Существует множество различных типов сверл для сверления металла, и каждый из них будет иметь разные номинальные скорости.

- Диаметр просверливаемого отверстия . Чем больше диаметр просверливаемого отверстия, тем больше площадь поверхности контакта металла с металлом, в результате чего нагревание будет происходить быстрее. Чем больше диаметр отверстия, тем меньше скорость подачи.

- Глубина просверливаемого отверстия . Если глубина отверстия, которое вы просверливаете, превышает его диаметр более чем в два раза, рекомендуется уменьшить скорость сверла, так как нагревание будет ускоряться.

- Использование дрели на пьедестале или ручной дрели . Если вы используете дрель на пьедестале, вы сможете более точно расположить сверло. Таким образом можно точно регулировать скорость подачи и скорость.

Полезные ссылки:

Методы бурения и графики скорости

График скорости сверления на столб

Подача сверления

Подача — это скорость, с которой сверло проходит через деталь, которую оно сверлит. Для тех, кто бурит вручную, это измерение будет иметь очень мало значения, и его невозможно будет точно поддерживать.Эксперты сходятся во мнении, что вы должны использовать давление, достаточное для обеспечения непрерывного резания. В идеале вы должны создать постоянный поток разрезаемого металла для удаления из просверленного отверстия.

Следует избегать чрезмерного давления, иначе это приведет к чрезмерному нагреванию, которое затруднит резку. Более того, если вы используете чрезмерное давление, вы также увеличите вероятность поломки сверла.

Рекомендации по сверлению

Таблицы скорости резания и подачи при сверлении часто составляются в качестве руководства для сверления на производстве, где скорость важна.

Если скорость сверления не является основным приоритетом, рекомендуется использовать меньшую скорость, чем рекомендуется, поскольку это поможет продлить срок службы сверла.

% PDF-1.5

%

56 0 obj>

эндобдж

xref

56 81

0000000016 00000 н.

0000002246 00000 н.

0000001916 00000 н.

0000002308 00000 н.

0000002681 00000 п.

0000003013 00000 н.

0000003406 00000 н.

0000003798 00000 н.

0000004228 00000 п.

0000004839 00000 н.

0000005635 00000 н.

0000005679 00000 н.

0000005771 00000 п.

0000005814 00000 н.

0000005883 00000 н.

0000005943 00000 н.

0000006109 00000 п.

0000006430 00000 н.

0000006521 00000 н.

0000006866 00000 н.

0000006956 00000 н.

0000007372 00000 н.

0000007463 00000 п.

0000008004 00000 н.

0000008064 00000 н.

0000008425 00000 н.

0000011276 00000 п.

0000011327 00000 п.

0000014232 00000 п.

0000016751 00000 п.

0000019235 00000 п.

0000021681 00000 п.

0000024151 00000 п.

0000024446 00000 п.

0000024497 00000 п.

0000024856 00000 п.

0000027807 00000 п.

0000031197 00000 п.

0000036044 00000 п.

0000039948 00000 н.

0000042646 00000 п.

0000044470 00000 п.

0000044607 00000 п.

0000044712 00000 п.

0000044936 00000 п.

0000048361 00000 п.

0000050367 00000 п.

0000050412 00000 п.

0000050465 00000 п.

0000050551 00000 п.

0000050610 00000 п.

0000050672 00000 п.

0000050751 00000 п.

0000050796 00000 п.

0000051404 00000 п.

0000051442 00000 п.

0000051461 00000 п.

0000051484 00000 п.

0000051507 00000 п.

0000051530 00000 п.

0000051552 00000 п.

0000051574 00000 п.

0000051597 00000 п.

0000051673 00000 п.

0000051749 00000 п.

0000051825 00000 п.

0000051901 00000 п.

0000051935 00000 п.

0000051958 00000 п.

0000051992 00000 п.

0000052015 00000 н.

0000052049 00000 п.

0000052072 00000 п.

0000052106 00000 п.

0000052129 00000 п.

0000052150 00000 п.

0000052176 00000 п.

0000052257 00000 п.

0000052298 00000 п.

0000052326 00000 п.

0000052349 00000 п.

трейлер

] >>

startxref

0

%% EOF

58 0 obj> поток

xb«f«% π

Калькулятор скоростей бурения и подачи [об / мин, диаграмма, формулы]

Примечание : Эта статья представляет собой Урок 9 из нашего мастер-класса по бесплатной подаче и скорости

Введение в спиральные сверла и формирование стружки

Спиральное сверло — один из наиболее часто используемых инструментов в арсенале машинистов.По общему мнению, он также имеет одни из самых высоких показателей съема материала среди доступных инструментов. Таким образом, стоит узнать их немного лучше.

Для получения общей информации о спиральных сверлах, ознакомьтесь с нашим Руководством по спиральным сверлам с ЧПУ и сверлениям . Если вы хотите узнать, как добиться максимальной производительности спирального сверла, вы обратились по адресу.

Фактором номер один, влияющим на производительность спирального сверла, является стружкообразование и удаление стружки. Чем глубже отверстие, тем больше вероятность застревания стружки.Идеальная стружка — это короткие скрученные стружки, потому что они легче всего удаляются. Слушайте свою спиральную дрель, чтобы получить устойчивый звук. Если звук начинается и прекращается, значит, происходит застревание стружки. Также обратите внимание на то, выходят ли хорошо скрученные стружки или есть изогнутые стружки. Последнее является признаком заклинивания.

Условия участия

В зависимости от состояния поверхности скорость подачи должна варьироваться в зависимости от поверхности. Примеры:

— Неровная или шероховатая поверхность : уменьшите подачу до 1/4 нормальной скорости подачи, чтобы избежать сколов спирального сверла.

— Выпуклая : Выпуклые поверхности сложно сделать, если радиус выпуклой поверхности не превышает 4-кратного диаметра сверла, и вы вводите перпендикулярно радиусу выпуклости. Если это не так, фрезеруйте плоское место для сверления, прежде чем пытаться сверлить.

— Вогнутая : не пытайтесь выполнить вогнутую поверхность, если радиус не превышает 15 диаметров сверла и сверло не отцентрировано на вогнутости, а не на стене. Можно просверлить стену вогнутой поверхности.При входе уменьшите подачу до 1/3. Если поверхность не соответствует этим требованиям, отшлифуйте ровную поверхность, прежде чем пытаться сверлить.

— Угловой : Обработка входа и выхода из наклонных поверхностей одинакова. Если вы входите или выходите на угловую поверхность под углом от 2 до 5 градусов к вершине или меньше, уменьшите подачу до 1/3 от нормы, чтобы приспособиться к этому условию прерывистого резания. Для поверхностей, расположенных под углом 5-10 градусов, в идеале используйте сверло, угол при вершине которого совпадает с углом наклона поверхности. Если угол больше 10 градусов, перед сверлением необходимо фрезеровать плоскость.

Keep ‘Em Sharp!