Плазменная резка металла — что это такое, технология

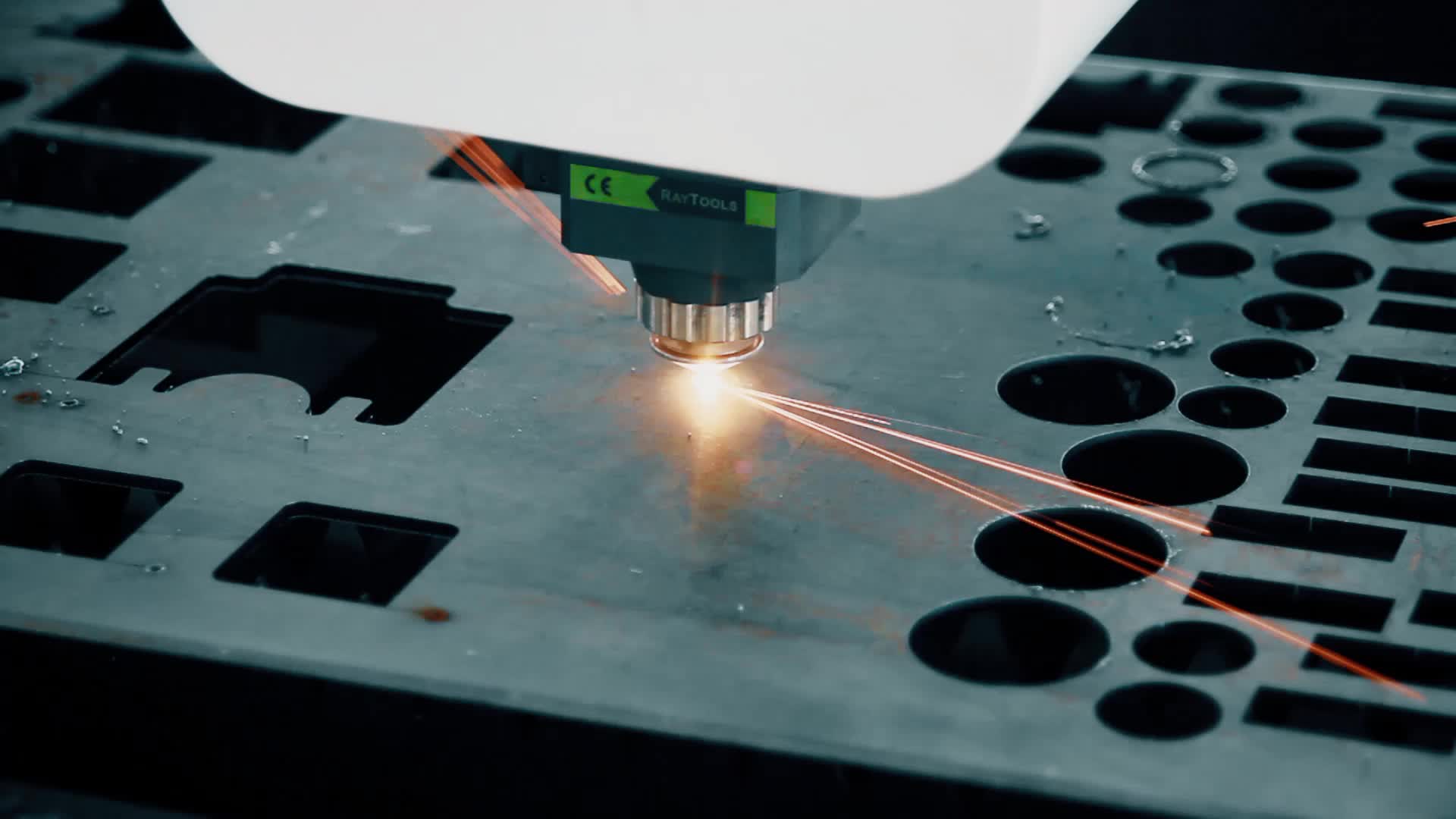

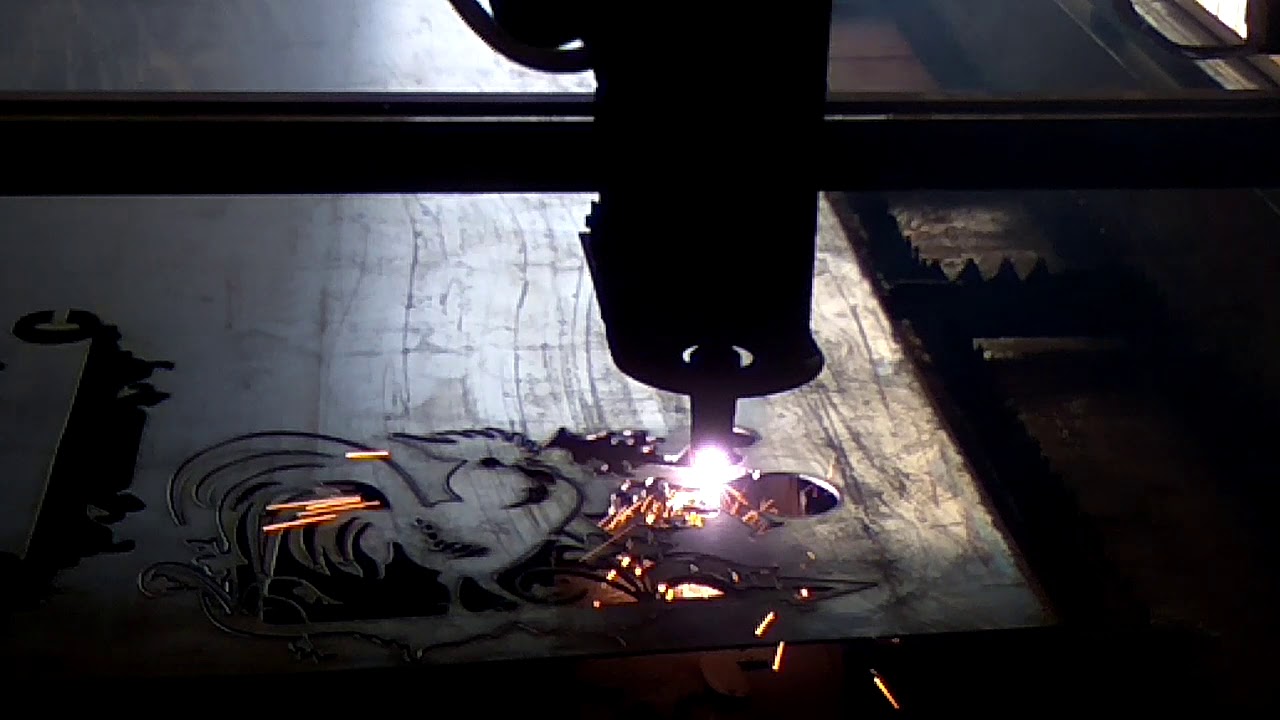

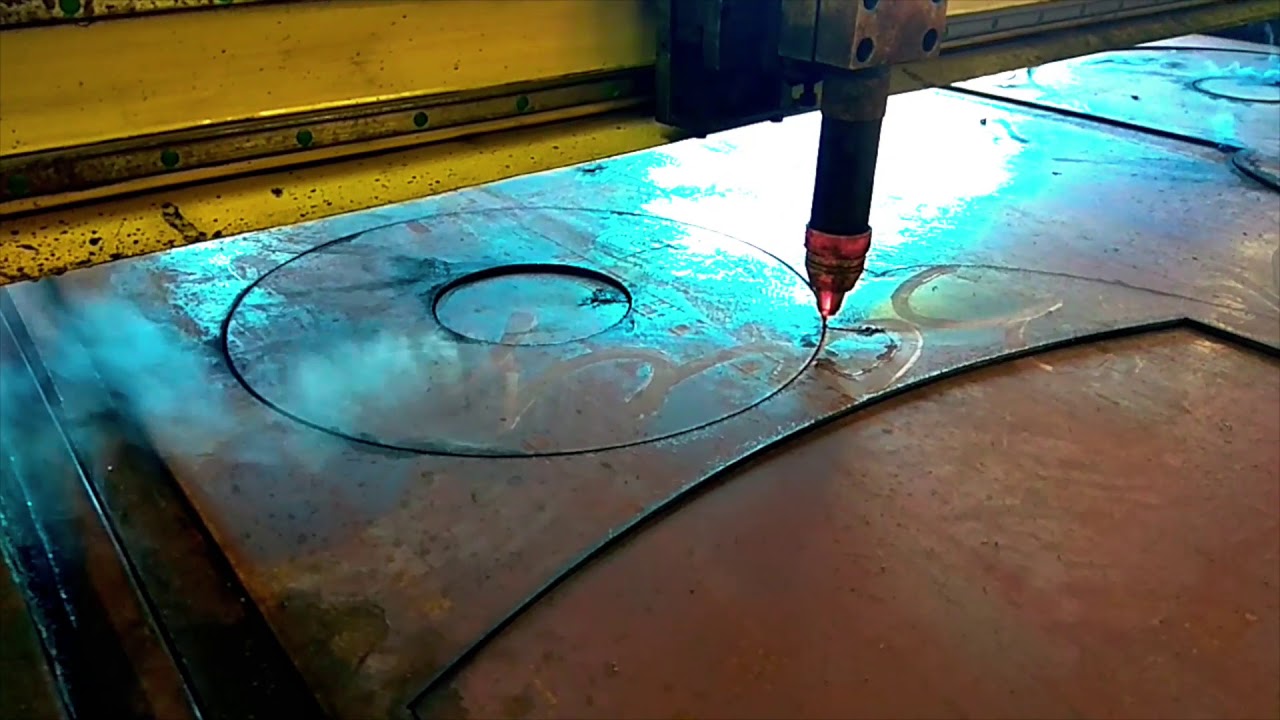

Плазменная резка металла хорошо подходит для разделывания высоколегированных сталей. Такой метод превосходит газовые резаки минимальной зоной прогрева, позволяющей быстро произвести рез, но избежать деформации поверхности от перегрева. В отличие от механических способов реза («болгаркой» или станком), плазмотроны способны выполнять разделывание поверхности по любому рисунку, получая уникальные цельные формы с минимальными отходами материала. Как устроенны и работают подобные аппараты? Какова технология процесса резки?

Что такое плазменная резка?

Плазменная резка металла и ее принципы работы основаны на усилении электрической дуги, путем разгона газом под давлением. Это увеличивает температуру режущего элемента в несколько раз, в отличие от пропан-кислородного пламени, что позволяет быстро осуществить рез, не дав высокому коэффициенту теплопроводности материала передать температуру на остальную часть изделия и деформировать конструкцию.

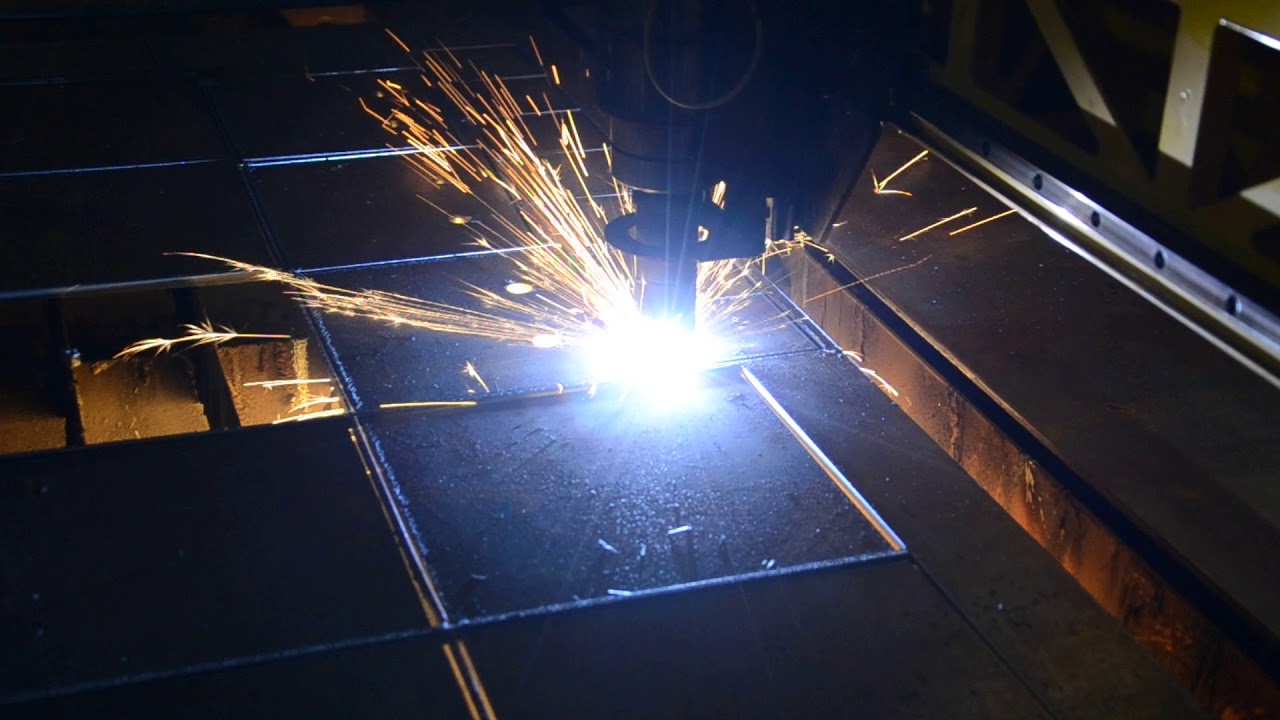

Плазменная резка металла на видео дает общее представление о происходящем процессе. Суть метода следующая:

- Источник тока (питающийся от 220 V для небольших моделей, и 380 V для промышленных установок, рассчитанных на большую толщину металла) выдает требуемое напряжение.

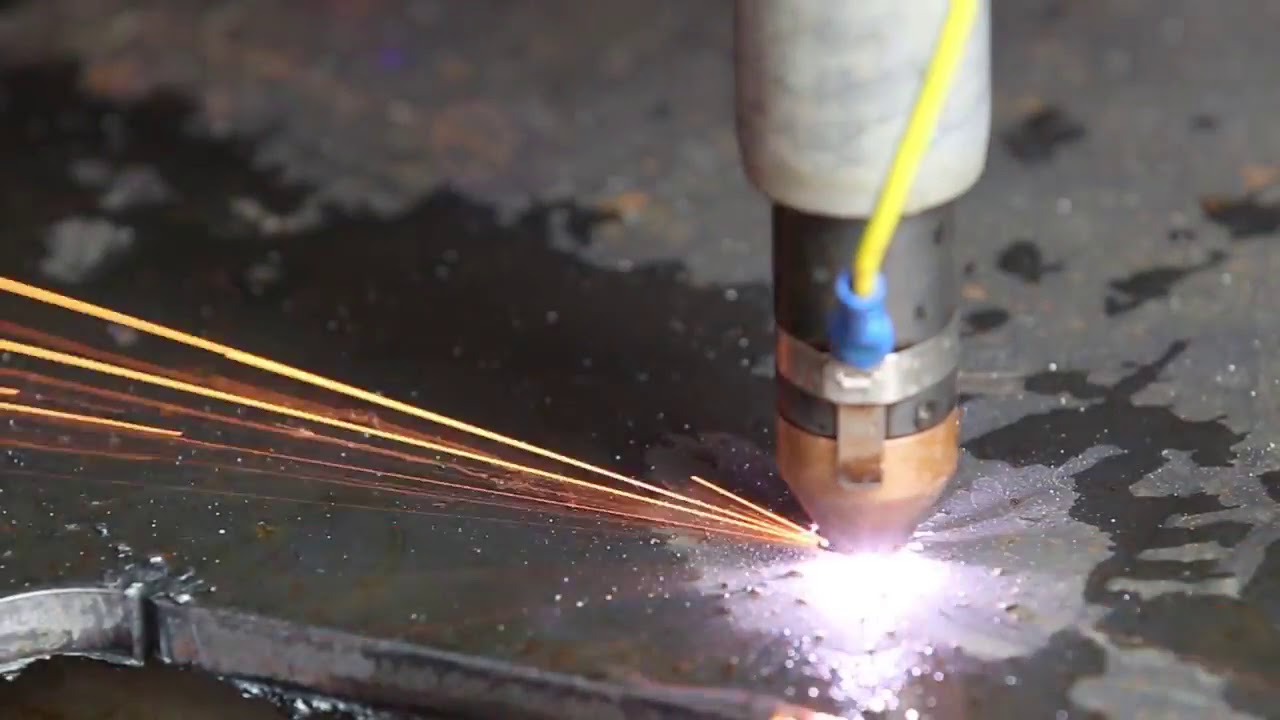

- По кабелям ток передается на плазмотрон (горелку в руках сварщика-резчика). В устройстве находится катод и анод — электроды, между которыми загорается электрическая дуга.

- Компрессор нагнетает поток воздуха, передающегося по шлангам в аппарат. В плазмотроне имеются специальные завихрители, способствующие направлению и закручиванию воздуха. Поток пронизывает электрическую дугу, ионизируя ее и разгоняя температуру во много раз. Получается плазма. Данная дуга называется дежурной, поскольку горит для поддержания работы.

- Во многих случаях используется кабель массы, который подсоединяется к разрезаемому материалу. Поднеся плазмотрон к изделию, дуга замыкается между электродом и поверхностью.

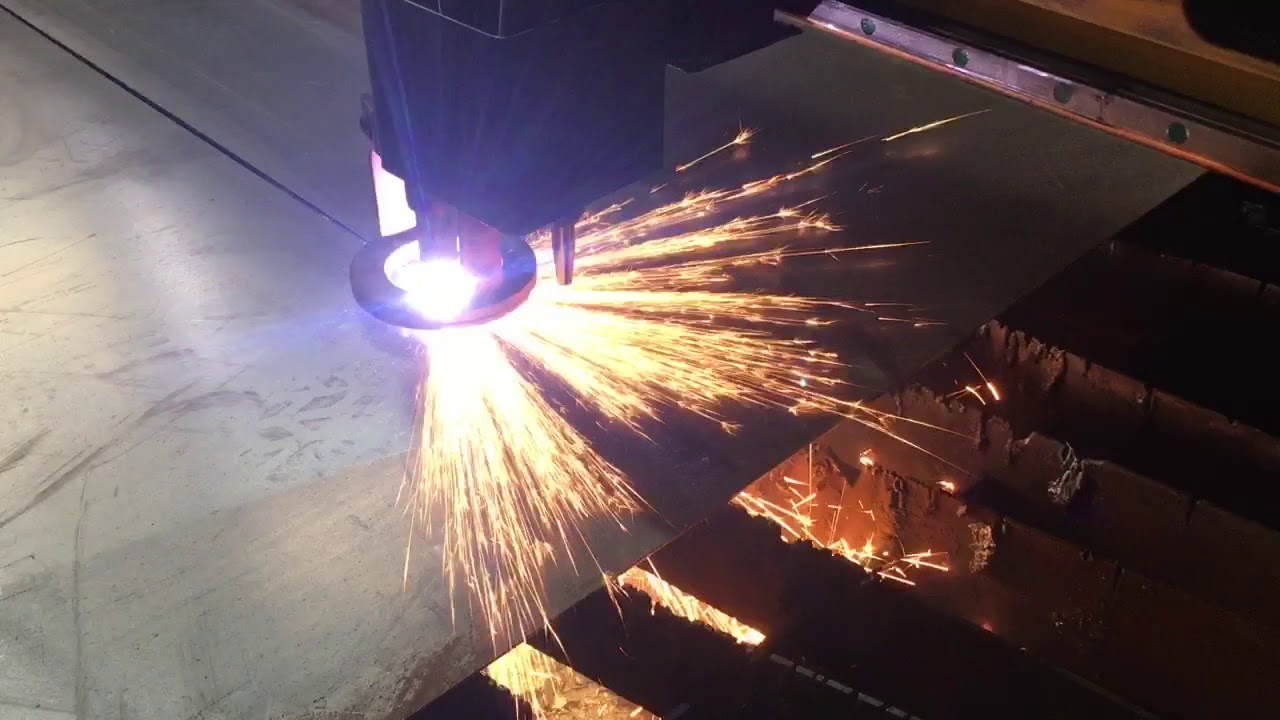

Такая дуга называется рабочей. Большая температура и давление воздуха пронизывают требуемое место в изделии, оставляя тонкий рез и небольшие наплывы, легко удаляемые постукиванием. Если контакт с поверхностью теряется, то дуга автоматически продолжает гореть в дежурном режиме. Повторное поднесение к изделию позволяет сразу продолжать резку.

Такая дуга называется рабочей. Большая температура и давление воздуха пронизывают требуемое место в изделии, оставляя тонкий рез и небольшие наплывы, легко удаляемые постукиванием. Если контакт с поверхностью теряется, то дуга автоматически продолжает гореть в дежурном режиме. Повторное поднесение к изделию позволяет сразу продолжать резку. - После окончания работы, кнопка на плазмотроне отпускается, что выключает все виды электрической дуги. Некоторое время выполняется продувка воздухом системы для удаления мусора и охлаждения электродов.

Режущий элемент — ионизированная дуга плазмотрона, позволяет не только разделывать материал на части, но и сваривать его обратно. Для этого используют присадочную проволоку, соответствующую по составу для конкретного вида металла, а вместо обычного воздуха подается инертный газ.

Разновидности плазменной резки и принципов работы

Разделывание металлов ионизированной высокотемпературной дугой имеет несколько модификаций по используемому подходу и предназначению. В одних случаях электрическая цепь, для выполнения реза, должна замкнуться между плазмотроном и изделием. Это подходит для всех видов токопроводящих металлов. От аппарата исходит два провода, один из которых проходит в горелку, а второй крепится к обрабатываемой поверхности.

В одних случаях электрическая цепь, для выполнения реза, должна замкнуться между плазмотроном и изделием. Это подходит для всех видов токопроводящих металлов. От аппарата исходит два провода, один из которых проходит в горелку, а второй крепится к обрабатываемой поверхности.

Второй метод заключается в горении дуги между катодом и анодом, заключенными в сопле плазмотрона, и способности осуществить рез этой же дугой. Данный способ хорошо подходит к материалам неспособным проводить ток. В этом случае от аппарата исходит один кабель ведущий к горелке. Дуга постоянно горит в рабочем состоянии. Все это относится к воздушно-плазменной резке металла.

Но бывают модели плазморезов, где в качестве ионизирующего вещества используется пар от заливаемой жидкости. Такие модели работают без компрессора. В них имеется небольшой резервуар для заливки дистиллированной воды, подающейся на электроды. Испаряясь, создается давление, усиливающее электрическую дугу.

Преимущества плазморезов

Принципы работы плазменной резки, использующей высокотемпературную дугу, позволяют получать ряд преимуществ перед другими видами разделывания металла, а именно:

- Возможность обрабатывать любые виды стали, включая металлы с высоким коэффициентом теплового расширения.

- Разрезание материалов не проводящих электрический ток.

- Высокая скорость проводимых работ.

- Легкая обучаемость рабочему процессу.

- Разнообразные линии реза, включая фигурные формы.

- Высокая точность резки.

- Малая последующая обработка поверхности.

- Меньшее загрязнение окружающей среды.

- Безопасность для сварщика ввиду отсутствия газовых баллонов.

- Мобильность при транспортировке оборудования имеющего малые размеры и вес.

Технология плазменной резки металла

Как работает плазменная резка показано на видео. Посмотрев несколько таких уроков можно приступать к самостоятельным пробам. Процесс осуществляется в следующей последовательности:

- Разрезаемое изделие выставляется так, чтобы под ним был просвет в несколько сантиметров. Для этого используются подкладки под края, или конструкция устанавливается на край стола, чтобы обрабатываемая часть была над полом.

- Разметку линии реза лучше выполнять черным маркером, если работа ведется на нержавеющей стали или алюминии.

Когда предстоит разделать «черный» металл, то линию лучше провести тоненьким мелком, который четче виден на темной поверхности.

Когда предстоит разделать «черный» металл, то линию лучше провести тоненьким мелком, который четче виден на темной поверхности. - Важно убедиться, что шланг от горелки не лежит рядом с местом реза. Сильный перегрев может его испортить. Начинающие сварщики могут из-за волнения это не увидеть и повредить оборудование.

- Надеваются защитные очки. Если работать предстоит долго, то лучше воспользоваться маской, которая закроет не только глаза, но и все лицо от ультрафиолета.

- Если резка будет вестись на подложках выставленных на полу, то следует подложить лист металла, чтобы брызги не испортили покрытие пола.

- Перед началом работы необходимо убедиться, что компрессор набрал достаточное давление, а водяные модели разогрели жидкость до нужной температуры.

- Запуском кнопки зажигается дуга.

- Держать плазмотрон необходимо перпендикулярно разрезаемой поверхности. Допускается небольшой угол отклонения относительно этого положения.

- Начало реза лучше производить с края изделия.

Если необходимо начать с середины, то желательно просверлить тоненькое отверстие. Это поможет избежать перегрева и впадины в этом месте.

Если необходимо начать с середины, то желательно просверлить тоненькое отверстие. Это поможет избежать перегрева и впадины в этом месте. - При ведении дуги необходимо соблюдать дистанцию к поверхности в 4 мм.

- Для этого важен упор под руки, который осуществляется локтями об стол или об колени.

- При ведении реза важно зрительно удостоверяться в появлении просвета на пройденном участке, иначе придется проводить резку повторно.

- Когда линия разреза заканчивается, необходимо соблюсти предосторожность, чтобы деталь не упала на ноги.

- Отпускание кнопки прекращает горение дуги.

- Молотком отбивается тонкий слой шлака по краям реза. Если есть необходимость, то проводится дополнительная зачистка изделия на наждачном круге.

Используемое оборудование

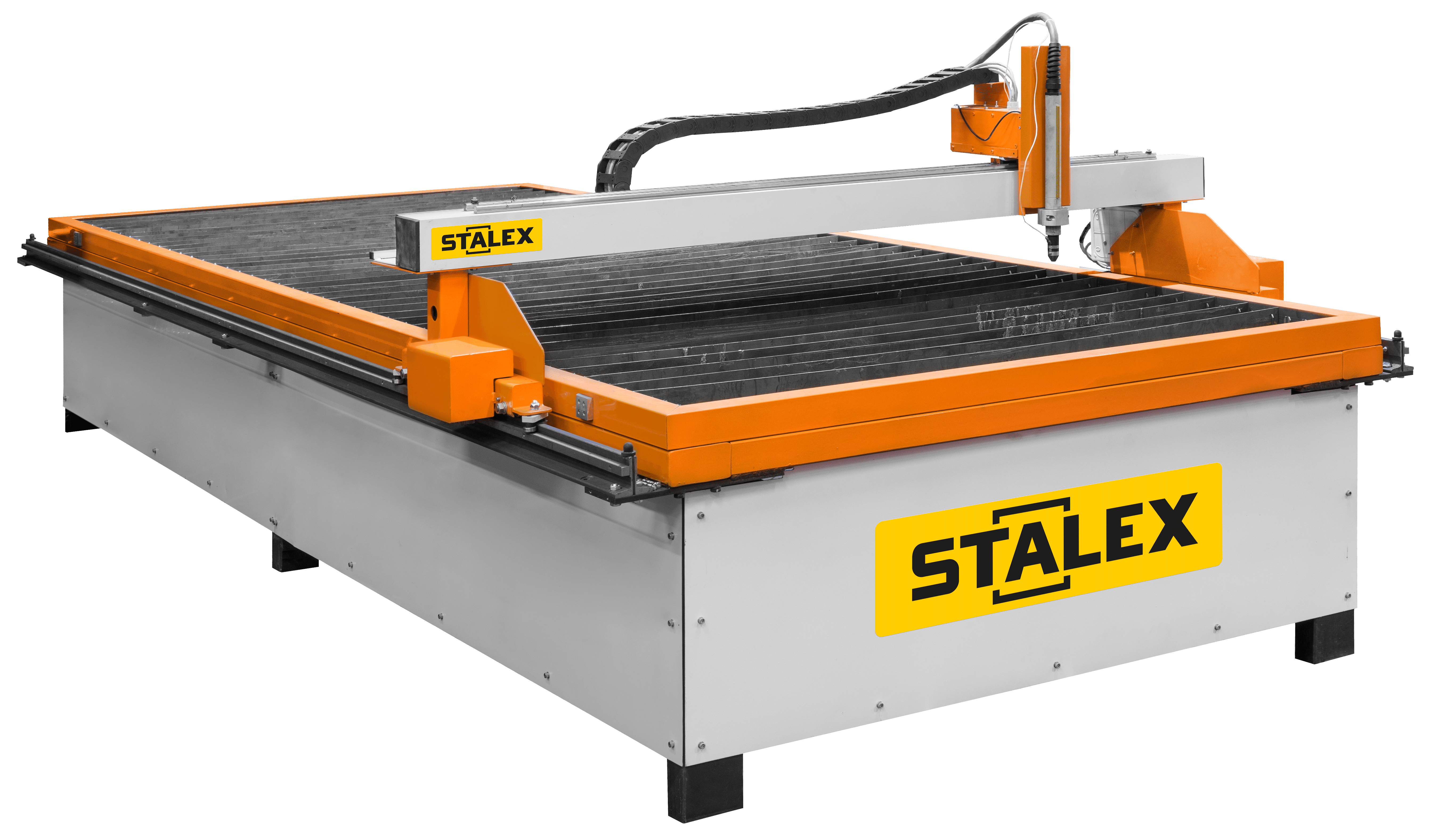

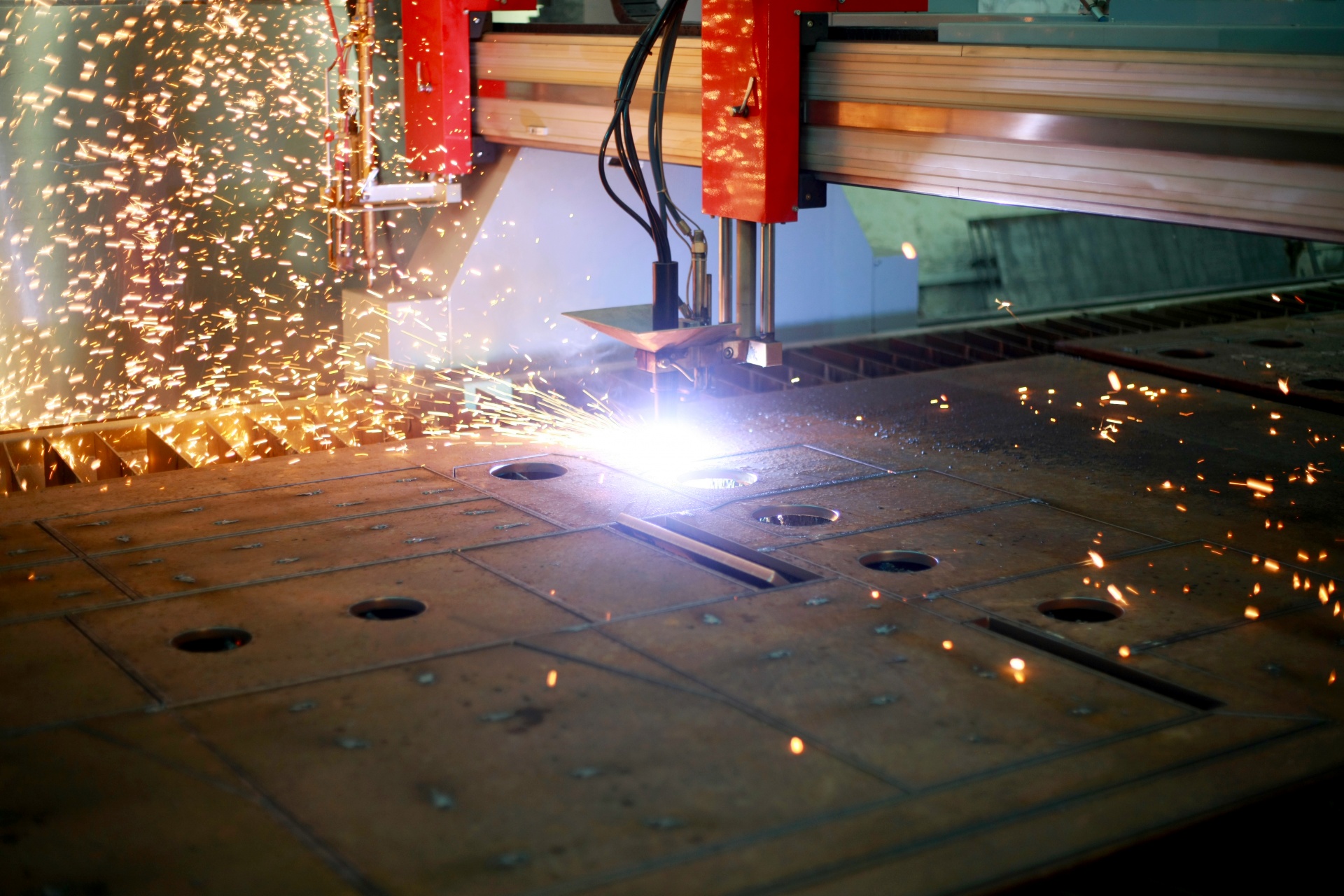

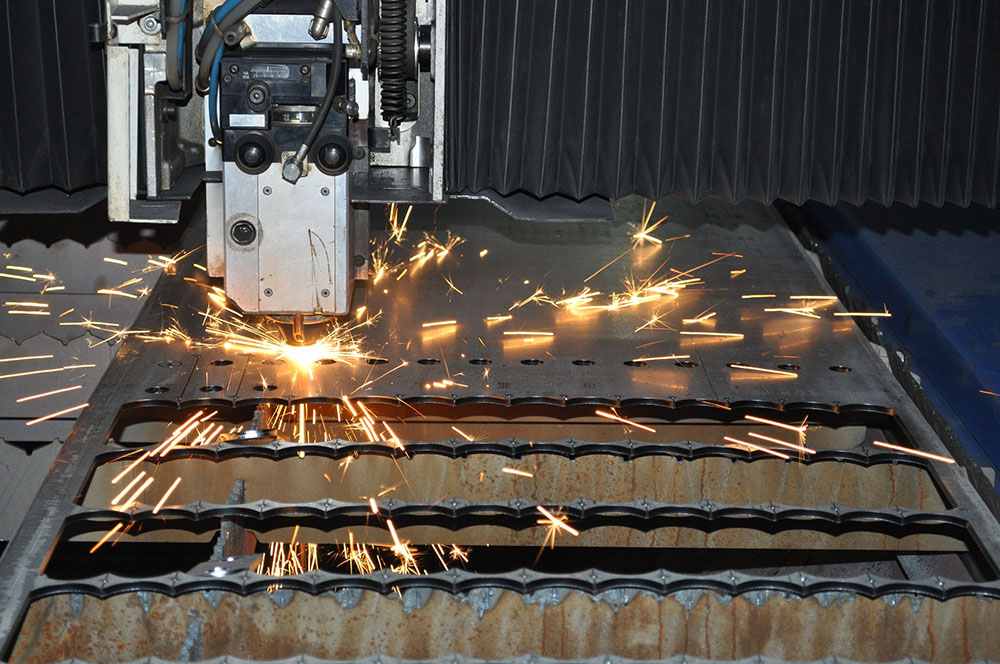

Чтобы осуществлять плазменную резку используются различные аппараты и приспособления. Источник тока может быть небольших размеров, и содержать в себе трансформатор, несколько реле и осциллятор. Маленькие модели очень компактны для переноса и работы на высоте. Они способны разрезать металлы до 12 мм толщиной, чего достаточно для большинства видов работ на производстве и дома. Крупные аппараты имеют похожую схему устройства, но обладают более мощными параметрами за счет использования материалов большего сечения, и повышенными входящими значениями напряжения. Такие модели перевозятся на тележках, а работа с изделиями ведется плазмотроном, крепящимся к кронштейну. Им можно резать материалы толщиной до 100 мм.

Маленькие модели очень компактны для переноса и работы на высоте. Они способны разрезать металлы до 12 мм толщиной, чего достаточно для большинства видов работ на производстве и дома. Крупные аппараты имеют похожую схему устройства, но обладают более мощными параметрами за счет использования материалов большего сечения, и повышенными входящими значениями напряжения. Такие модели перевозятся на тележках, а работа с изделиями ведется плазмотроном, крепящимся к кронштейну. Им можно резать материалы толщиной до 100 мм.

Плазмотроны как больших, так и малых аппаратов устроены одинаково, но отличаются по размерам. У всех есть рукоятка и кнопка пуска. В каждом имеется электрод стержневой (катод) и внутреннее сопло (анод), между которыми горит дуга. Завихритель потоков направляет воздух и разгоняет температуру. Изолятор защищает внешние части от перегрева и преждевременного контакта электродов. Наружные сопла устанавливаются в зависимости от разрезаемой толщины. Наконечники закрывают сопло от брызг расплавленного металла. На конец плазмотрона могут одеваться различные насадки, помогающие сохранять дистанцию во время работы и убирающие нагар с фасок. Компрессор подает воздух через шланг, а его выход регулируется клапаном.

На конец плазмотрона могут одеваться различные насадки, помогающие сохранять дистанцию во время работы и убирающие нагар с фасок. Компрессор подает воздух через шланг, а его выход регулируется клапаном.

Изобретение плазменной резки позволило ускорить работу со многими легированными сталями, а точность линии реза и возможность производить изогнутые фигуры, помогают получать разнообразные изделия для производственных процессов. Понимание функционирования аппарата и сути выполняемой им работы поможет быстро освоить это полезное изобретение.

Поделись с друзьями

0

0

0

0

Ручная плазменная резка металла — видео и фото

С газовыми резаками уже практически никто не работает, все больше специалистов и любителей пользуются ручной плазменной резкой, являющейся удобной и производительной. Положительных факторов, говорящих в пользу ручной плазменной резки, предостаточно, но нужно иметь достаточные знания, чтобы грамотно выбрать данное оборудование.

Положительных факторов, говорящих в пользу ручной плазменной резки, предостаточно, но нужно иметь достаточные знания, чтобы грамотно выбрать данное оборудование.

Если иметь под рукой качественный и функциональный аппарат для плазменной резки, необязательно заканчивать техническое училище, чтобы научиться его правильно использовать, достаточно просто знать некоторые правила работы.

Применение ручной плазменной резки

Получить практические навыки работы вы сможете, если посмотрите плазменная резка металла видео, где подробно описываются все этапы подготовки к процессу и его выполнение.

Кроме того, пользователь узнает, на какие параметры нужно обращать особое внимание при выборе оборудования для ручной плазменной резки.

Популярность плазменной резки растет, и все больше граждан желают приобрести данный аппарат, чтобы выполнять широкий спектр разделительных работ. Существуют разные конструкции плазменных резаков, в которых нужно разбираться, если вы решили приобрести подобный аппарат. В производстве, в строительных целях и в быту применяются:

В производстве, в строительных целях и в быту применяются:

- Резаки прямого действия,

- Резаки косвенного действия.

Если вы хотите понять, что из себя представляет плазменная резка металла, видео вам в этом поможет. Плазменные резаки косвенного действия применяются для того, чтобы работать с неметаллами и процесс резки происходит при использовании плазменной струи, нагретой до высокой температуры и достигающей большого давления.

Подобное оборудование обычно применяют в производственных целях, так что для любителей косвенное действие плазменного резака не актуально. Нас больше всего интересуют плазменные резаки прямого действия, которые работают от электричества и выполняют рез с использованием воздушной рабочей среды.

Конструкция оборудования для ручной плазменной резки

Воздушно-плазменную резку применять выгодно и из экономических соображений, потому что она требует минимум электрического тока, минимум расходных материалов, и сравнительно недорого стоит.

Чтобы понять, что такое ручная плазменная резка металла, видео, представленное в этой статье, поможет вам разобраться.

Специальные навыки пользователю не потребуются, так как основные принципы использования и обслуживания понятны.

Ручные установки для плазменного резания обладают множеством дополнительного оснащения для свободного передвижения и вариантов настройки:

- Специальные ручки,

- Подъемные ремни,

- Колеса для транспортировки,

- Легкий корпус.

Но в основе всех ручных плазменных устройств заложен плазмотрон, который является сложным сборочным узлом. В состав этого узла входят:

- Головка резака,

- Соединительные шланги,

- Форсунка,

- Роликовый упор,

- Электрод,

- Сопло, оснащенное защитным клапаном.

Факторы, влияющие на работу плазменного резака

Плазма резка металла, видео данного процесса демонстрирует модель с определенной формой сопла, и кроме этого элемента на работу оборудования влияют и другие особенности конструкции. Сопло обладает определенным диаметром, и от этого показателя будут зависеть скоростные возможности плазменной дуги и быстрота обработки поверхности.

Сопло обладает определенным диаметром, и от этого показателя будут зависеть скоростные возможности плазменной дуги и быстрота обработки поверхности.

Через сопла с разным диаметром проходит определенное количество рабочей среды.

Также диаметр непосредственно влияет на ширину получаемого реза и качество его кромок. В зависимости от диаметра сопла плазмотрона, меняется время охлаждения металла.

По обучающему плазма резка металла видео станет понятно, что сопло является съемным элементом конструкции, так что при необходимости есть смысл его замены на деталь с другим диаметром или с другой конфигурацией.

Все будет зависеть от того, какие цели вы перед собой ставите, и какие материалы собираетесь обрабатывать с помощью ручного плазменного резака.

Перед тем, как приступать к резанию, нужно нажжено установить оборудование, чтобы аппарат постоянно охлаждался. Затем собирается аппарат, для этого подключаются кабеля, причем выполнять подключение нужно по прилагаемым схемам. Когда аппарат для плазменной резки установлен и полностью смонтирован, выполняется его подключение к электрической сети.

Когда аппарат для плазменной резки установлен и полностью смонтирован, выполняется его подключение к электрической сети.

Резать или выполнять иные виды обработки, нужно в пределах, заложенных в аппарате технических параметров.

В противном случае, аппарату для плазменной резки не хватит мощности, и плазмотрон получит серьезные перегрузки, что приведет к необходимости приобретения новых запасных частей.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

ПЛАЗМЕННАЯ РЕЗКА МЕТАЛЛА [принцип работы, видео, технология]

[Плазменная резка] позволяет разрезать металл, но не резцом — этот агрегат имеет струю плазмы.

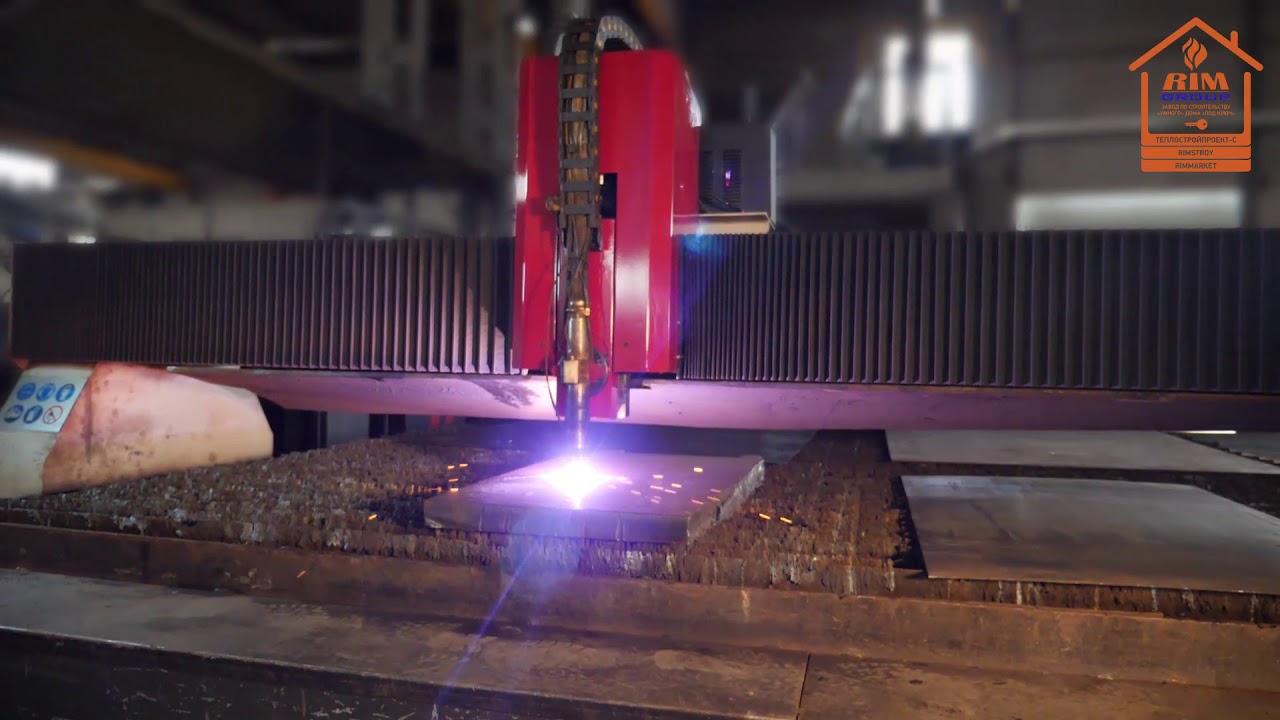

Суть работы плазморезки такова: между соплом, электродом или разрезаемым материалом образовывается электрическая дуга.

Из сопла выходит газ, он преобразовывается в плазму после воздействия электричеством.

Металл разрезается плазмой, температура которой может достигать 30 тыс. градусов.

В статье подробно рассмотрена технология плазменной резки металла, принцип ее работы и некоторые нюансы.

Виды плазменной резки

Резка металла с помощью плазмы бывает нескольких видов.

Это зависит от того, в какой среде происходит процесс:

- Простой — при разрезании используется электрический ток, воздух, иногда вместо воздуха применяют азот. При таком способе длина электрической дуги ограничивается. Если толщина листа несколько миллиметров, то параллельность поверхностей можно сравнить с лазерной резкой. Данный параметр можно соблюсти, разрезая металл, толщина которого 10 мм. Такой способ применяется при разрезании низколегированной или мягкой стали. Кислород применяют в качестве режущего элемента. Кромка после разреза остается ровной, заусенцы не образовываются. Кроме этого, в обработанной кромке металла содержится пониженное содержание азота;

- С применением защитного газа — в качестве такого газа используются защитный, плазмообразующий.

С применением такой резки качество разрезания металла увеличивается, так как срез защищен от воздействия окружающей среды;

С применением такой резки качество разрезания металла увеличивается, так как срез защищен от воздействия окружающей среды; - С водой — вода во время разрезания металла защищает срез от влияния окружающей среды, охлаждает плазмотрон, все вредные испарения поглощаются водой.

Плазменная резка может быть разделительной, поверхностной. Чаще всего применяют разделительную резку.

Также разделяют резку по способам: дугой — при разрезании металла материал является частью электроцепи и струей — при разрезании металл не является частью электроцепи, дуга образовывается между электродами.

Преимущества резки плазмой

Плазменная резка имеет свои плюсы перед лазерной резкой:

- плазморезкой можно обработать любой металл: цветной, черный, тугоплавкий;

- скорость разрезания проходит быстрее, чем работа газовой резкой;

- плазморезкой доступна художественная работа — заготовки можно делать любой геометрической формы, доступна фигурная резка повышенной сложности, художественная резка металла плазмой и деталей;

- независимо от того, какова толщина разрезаемого металла, можно разрезать заготовку быстро, точно;

- плазморезкой можно разрезать не только металл, но и материалы, не содержащие в своем составе железа;

- разрезание материалов с помощью плазмы проходит гораздо эффективнее, быстрее, чем обычная резка механическим способом;

- в сравнении с лазерной резкой, плазморезка способна обрабатывать листы материала большой ширины, под углом.

Изделия получаются с наименьшим количеством дефектов, загрязнений;

Изделия получаются с наименьшим количеством дефектов, загрязнений; - при работе в воздух выбрасывается минимальное количество загрязняющих веществ;

- перед тем, как разрезать металл, его не нужно прогревать, таким образом сокращается время прожига;

- безопасность во время плазменной резки на высоком уровне, так как нет необходимости использовать газовые баллоны, которые очень взрывоопасны.

Наряду с преимуществами плазморезка имеет некоторые недостатки:

- высокая стоимость плазмотрона;

- толщина металла, который можно разрезать плазмотроном, не должна быть более 10 см;

- во время работы агрегат издает большой шум, так как газ подается на высокой скорости, близкой к скорости звука;

- плазмотрон необходимо правильно обслуживать;

- к плазмотрону нельзя прикрепить резаки, чтобы металл обрабатывать вручную.

Принцип действия плазмотрона

Плазменная резка металла проводится своими руками, которые не имеют в этом деле большого опыта. В данном разделе рассмотрен принцип действия прибора для плазменной резки.

В данном разделе рассмотрен принцип действия прибора для плазменной резки.

Если в наличии есть специальный аппарат, то с легкостью можно разрезать металл, плитку из керамики, дерево или пластик своими руками, доступна также фигурная резка.

Кроме этого, аппаратом можно производить сварку цветных, черных металлов, закаливать элементы, выполнять огневую зачистку или отжиг поверхностей, производить художественную резку.

Пример действия плазморезки можно посмотреть на видео.

Видео:

В отличие от лазерной, принцип резки плазмой заключается в нагревании до высокой температуры места нагрева именно плазмой. Она образуется в сопле из пара. Сопло имеет узкий канал.

В нем образовывается электродуга. Пар проходит через канал под давлением, вместе с этим дуга охлаждается.

Пар при выходе ионизируется, затем возникает струя плазмы, имеющая высокую температуру — до 6 тысяч градусов.

Схемы и чертежи помогут разобраться в конструкции плазморезки и в принципах образования режущей струи.

При проведении работ плазма не нагревает большой участок материала. Место, где разрез делала плазморезка, остывает гораздо быстрее, чем резка лазерной, механической техникой.

Рабочая жидкость в плазморезке призвана охлаждать сопло и катод, так как это самые нагруженные части аппарата.

Дуга стабилизируется в результате определенного отношения катода, сопла с паром. Резервуар плазмотрона содержит специальный материал, который впитывает влагу.

Он помогает рабочей жидкости переноситься к нагревателю. На катоде образовывается отрицательный заряд, на сопле — противоположный, в результате возникает дуга.

При воздействии плазморезкой своими руками, как и при лазерной, механической резке, следует быть осторожным и соблюдать правила безопасности.

Аппарат крайне травматичен для человека — высокое напряжение, нагрев, расплавленный материал.

При проведении резки специалисты рекомендуют одевать защитный костюм, иметь специальный щиток, у которого стекла затемненные. Видео в статье наглядно покажет, как проводить резку.

Перед тем как приступать к работе, важно внимательно изучить схемы аппарата, осмотреть сопло, электрод, щиток на предмет закрепления.

Если они закреплены не надежно, работать плазморезкой нельзя. Также нельзя ударять аппаратом о металл с целью удаления брызг — так аппарат может повредиться.

Рекомендуется экономить материал при работе. Для этого не стоит часто зажигать плазменную дугу и обрывать ее.

Резка с помощью плазмы своими руками будет выполнена качественно, на срезе не будет окалины, заусенец, материал не деформируется, если при работе правильно рассчитать ток.

Чтобы это сделать, нужно применить действия, согласно схеме: подать высокий ток, произвести пару разрезов. По материалу будет видно, нужно снизить ток или оставить высоким.

Если для материала ток большой, то на нем будет образовываться окалина в результате его перегрева.

Видео:

Технология работы плазморезкой

Перед тем как начать разрезание плазмой, стоит знать, как проходит весь процесс. В отличие от лазерной резки, горелку плазмы стоит разместить близко к краю материала.

После включения кнопки «пуск» будет зажжена сначала дежурная дуга, потом режущая. Горелку с режущей дугой необходимо медленно вести по материалу.

Для регулировки скорости разрезания, рекомендуется контролировать появление искр с другой стороны металла. Когда их нет, то полностью материал разрезать не удалось.

Причин можно отметить несколько: высокая скорость прохождения аппарата, низкий ток, горелка не находилась под углом в 90 гр. к разрезаемому металлу. Как правильно установить угол резки, показано на видео.

Видео:

После завершения процесса, горелку нужно наклонить, как показывают схемы. Стоит помнить, что после выключения пуска, воздух будет идти еще какое-то время.

Стоит помнить, что после выключения пуска, воздух будет идти еще какое-то время.

Проплавить полностью металл плазморезка сможет в тот момент, когда наклон составит 90 градусов и выше.

После включения аппарата — дождаться появления режущей дуги, создать между горелкой и материалом прямой угол. Так любая фигурная конструкция может получить отверстие.

При работе с плазморезкой стоит изучить схемы аппарата — в них указана наибольшая толщина металла, в котором можно сделать отверстие. Технология плазменной резки подробно показана на видео.

Видео:

Как выбрать плазмотрон?

Чтобы производить резку металла плазморезкой своими руками, важно купить оборудование.

Перед тем как совершить покупку, рекомендовано учесть свойства и параметры прибора. Они будут оказывать большое влияние на функции плазмотрона. Цена также будет отличаться.

Резка с помощью плазмы может производиться двумя видами плазморезки:

- Инвенторная — имеет компактные размеры, для ее работы необходимо малое количество энергии, аппарат легкий с привлекательным дизайном.

В то же время у него непродолжительное включение, перепады напряжения негативно скажутся на аппарате;

В то же время у него непродолжительное включение, перепады напряжения негативно скажутся на аппарате; - Трансформаторная — высокая длительность включения, если напряжение будет скакать, плазморезка не выходит из строя. Размер, вес агрегата достаточно большие, энергии такая плазморезка также потребляет много.

При выборе плазмотрона для резки своими руками, рекомендуется обратить внимание на параметры.

Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу.

Мощность

В зависимости от того, каковы характеристики изделия, которое необходимо разрезать, выбирается мощность. Будет отличаться и размер сопла, тип газа.

Так, при мощности 60-90А плазморезка сможет справиться с металлом толщиной 30 мм.

Если необходимо разрезать большую толщину, то рекомендуется купить плазморезку с мощностью 90-170А.

Выбирая агрегат, учтите силу тока, напряжение, которое он сможет выдержать.

Время, скорость разрезания материала

Этот показатель меряют в см, которые аппарат сможет разрезать за 1 минуту. Одни плазморезки смогут разрезать металл за 1 минуту, а другие за 5.

Одни плазморезки смогут разрезать металл за 1 минуту, а другие за 5.

При этом толщина материала будет одинаковая.

Если важно сократить время на резку, то стоит учесть скорость разрезания.

Аппараты отличаются временем работы — длительность разрезания металла, не перегреваясь.

Если указано, что длительность работы составляет 70 процентов, то это значит, что плазморезка будет работать 7 минут, после чего 3 минуты она должна остывать.

Если необходимо сделать длинные разрезы, то рекомендуется выбирать агрегаты с высокой продолжительностью работы.

Горелка плазморезки

Стоит оценить материал, который придется разрезать. Горелка плазморезки должна обладать мощностью, чтобы качественно его разрезать.

При этом стоит учесть, что условия работы могут быть сложными, резка — интенсивной.

Считается, что агрегаты с медным соплом очень прочные, почти не бьются, охлаждаются воздухом очень быстро.

На рукоятки таких плазморезок можно закрепить дополнительные элементы, поддерживающие наконечник сопла на определенном расстоянии. Это во много раз облегчает работу.

Это во много раз облегчает работу.

Если плазморезкой будет проводиться разрезание тонкого металла, то можно выбрать агрегат, в горелку которого поступает воздух.

Если планируется плазменная резка толстого металла, нужно предпочесть плазмотрон, в горелку которого будет подаваться азот.

Внешние характеристики

При плазморезке своими руками чаще всего выбирают переносные плазморезки, которые отличаются компактными размерами.

Ими не сложно управлять, не имея достаточного опыта, доступна фигурная резка.

Видео:

Стационарные агрегаты имеют большой вес, предназначены для разрезания более толстых материалов, их цена соответственно будет больше.

Как пользоваться аппаратом воздушно-плазменной резки? — Плазменная резка

- Принцип работы воздушно-плазменной установки Основные типы оборудования и виды аппаратов для ручной резки Резка своими руками – начнем с основ Как правильно пользоваться аппаратом?

1 Принцип работы воздушно-плазменной установки

Любая установка для воздушно-плазменной резки, переносная или промышленная, работает по следующему принципу. При запуске устройства между электродом его резака (плазмотрона) и разрезаемым металлом либо соплом того же резака образуется электрическая дуга, называемая дежурной и имеющая температуру до 5000 °C. Сразу после этого в сопло под давлением подается газ.

При запуске устройства между электродом его резака (плазмотрона) и разрезаемым металлом либо соплом того же резака образуется электрическая дуга, называемая дежурной и имеющая температуру до 5000 °C. Сразу после этого в сопло под давлением подается газ.

Рекомендуем ознакомиться

В результате температура дуги возрастает до 20 000 °C, что, в свою очередь, приводит к ионизации газа и преобразованию его в низкотемпературную плазму (по-другому высокотемпературный газ). Газовая струя продолжает нагреваться от дуги, и ее ионизация при этом возрастает, что завершается повышением температуры плазмы до 30 000 °C. В этот момент происходит электрический пробой через струю газа (плазмы), который в ионизированном состоянии при такой температуре превращается в проводник между обрабатываемым металлом и электродом плазмотрона.

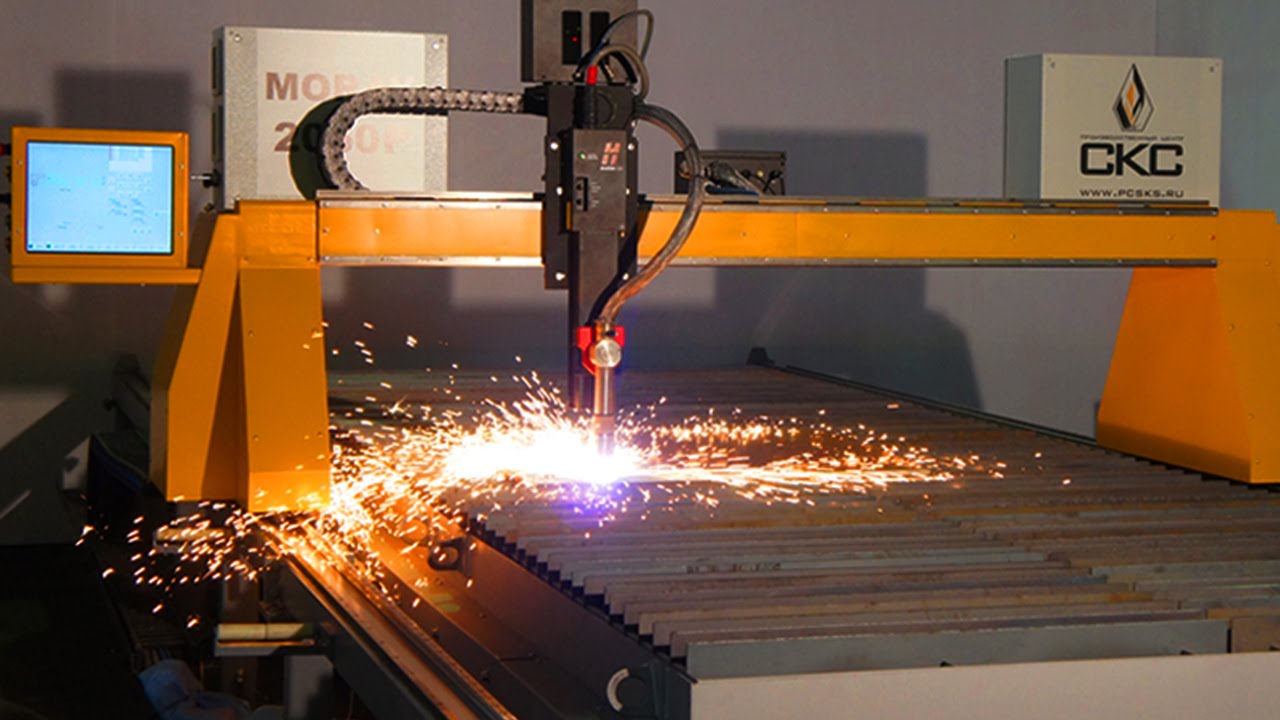

То есть зажигается другая электрическая дуга, так называемая рабочая. Дежурная при этом сразу отключается. Воздушно-плазменная установка переходит в рабочий режим. При этом скорость выхода плазмы из сопла резака может достигать 500–1500 м/с. Ионизированная струя газа ярко светится, попадая на заготовку в месте реза, разогревает ее локально и плавит, как показано на видео.

При этом скорость выхода плазмы из сопла резака может достигать 500–1500 м/с. Ионизированная струя газа ярко светится, попадая на заготовку в месте реза, разогревает ее локально и плавит, как показано на видео.

Во всех плазменных установках применяют удаление с поверхности выполняемого реза расплавленных частиц металла и охлаждение сопла. Это производится потоком газа либо жидкости. Мощные стационарные промышленные установки способны разрезать металл толщиной до 200 мм.

2 Основные типы оборудования и виды аппаратов для ручной резки

Все оборудование делится на устройства косвенного действия, предназначенное для резки бесконтактным способом, и прямого действия – для контактной. Первый тип применяют в основном для обработки различных неметаллических материалов (как на видео). В них дежурная дуга образуется между соплом и электродом плазмотрона.

Оборудование прямого действия применяют для резки различных металлов и их сплавов. При работе разрезаемая заготовка подключается к плюсовому выходу плазменного устройства, становясь частью его электрической схемы. Все аппараты для ручной резки металлов являются устройствами второго типа – прямого действия. В них для создания плазмы, охлаждения сопла и обдува поверхности реза обычно используют воздух, подаваемый из баллона или от компрессора. Аппараты бывают инверторные и трансформаторные.

Все аппараты для ручной резки металлов являются устройствами второго типа – прямого действия. В них для создания плазмы, охлаждения сопла и обдува поверхности реза обычно используют воздух, подаваемый из баллона или от компрессора. Аппараты бывают инверторные и трансформаторные.

Первые, по сравнению со вторыми, компактны, эстетичны, потребляют меньше электроэнергии и мало весят, что немаловажно при работах на выезде. У них также выше на 30 % КПД и более стабильная электрическая дуга. Однако инверторы менее мощные и довольно чувствительны к перепадам напряжения в сети. Трансформаторы более надежны и долговечны, не боятся скачков питания и их можно использовать для резки металлов большей толщины.

Чтобы правильно выбрать аппарат для резки металлов, следует точно определить тот круг работ, для которых его предполагается использовать. А именно: с какими заготовками надо будет работать, какой толщины, из какого металла, какова ожидаемая интенсивность загрузки устройства.

3 Резка своими руками – начнем с основ

Прежде, чем приступать к работе, следует позаботиться о мерах безопасности. Надо убедиться, что напряжение питающей сети именно то, на которое рассчитан аппарат (380 В либо 220 В), а проводники сети и ее защита выдержат нагрузку, создаваемую устройством. Затем надо позаботиться о добротном заземлении рабочей подставки или стола, окружающих металлических предметов и розетки (сделайте это своими руками!).

Нужно проверить, что силовые кабели и аппарат воздушно-плазменной резки в идеальном рабочем состоянии и не имеют повреждений. Подключать оборудование к сети следует через УЗО (устройство защитного отключения). Чтобы уберечь себя от травмирования и возможных профзаболеваний, работать надо в специальной экипировке:

- щитке или очках сварщика, имеющих стекла с затемнением 4–5 класса;

- в перчатках, куртке и штанах из плотного материала, хорошо закрывающих тело;

- в закрытой обуви;

- желательно в респираторе или маске.

Подключив своими руками все элементы устройства, в соответствии с инструкцией к нему, следует установить аппарат в таком месте и таким образом, чтобы его корпус хорошо охлаждался и на него не попадали брызги расплавленного металла. Подсоединение к оборудованию компрессора или баллона со сжатым газом должно быть выполнено через масло — и влагоотделитель. Эти вещества, попав в камеру плазмотрона, могут привести к его поломке и даже взрыву.

Необходимо отрегулировать давление газа, подаваемого в плазмотрон – оно должно соответствовать характеристикам аппарата. При избыточном давлении некоторые детали плазмотрона могут прийти в негодность, а при недостаточном – поток плазмы будет нестабильным и часто прерывающимся. Когда необходимо резать емкости, где ранее хранились горючие или легковоспламеняющиеся материалы, их следует тщательно очистить. Если на поверхности заготовки, которую надо обработать, есть масляные пятна, окалина или ржавчина, их лучше удалить, так как при нагреве они могут выделять ядовитые пары.

Чтобы рез выходил ровным, без наплывов и окалины, как это показано на видео, требуется правильно подобрать скорость резки и силу тока. В ниже представленных таблицах приведены оптимальные значения этих параметров для различных металлов и их толщин.

При отсутствии опыта подобрать скорость перемещения резака своими руками будет сложно. Поэтому поначалу рекомендуется ориентироваться на следующее: вести плазмотрон следует так, чтобы с противоположной обрабатываемой стороны металла были видны вылетающие искры, как это показано на видео. Отсутствие искр будет свидетельствовать о том, что плазма еще не разрезала заготовку насквозь. В то же время следует иметь в виду, что чрезмерно медленное перемещение резака оказывает негативное влияние на качество реза – на кромках металла появляются наплывы и окалина. Кроме того, плазма может нестабильно гореть и даже гаснуть.

4 Как правильно пользоваться аппаратом?

Сначала зажигают электрическую дугу. Перед этим надо продуть плазмотрон воздухом, тем самым удалив из него инородные частицы и случайный конденсат. Для этого нажимаем, а потом отпускаем кнопку зажигания дуги. У аппарата при этом запускается режим продувки. Выждав около 30 секунд, нажимаем и уже удерживаем кнопку поджига. Между наконечником сопла плазмотрона и электродом должна зажечься дежурная дуга. Горит она, как правило, 2 секунды. За это время надо зажечь рабочую (основную) дугу.

Для этого нажимаем, а потом отпускаем кнопку зажигания дуги. У аппарата при этом запускается режим продувки. Выждав около 30 секунд, нажимаем и уже удерживаем кнопку поджига. Между наконечником сопла плазмотрона и электродом должна зажечься дежурная дуга. Горит она, как правило, 2 секунды. За это время надо зажечь рабочую (основную) дугу.

Она должна образоваться автоматически в результате процессов, описанных выше, но чтобы это произошло, плазмотрон необходимо держать достаточно близко от поверхности металла, но ни в коем случае не касаться его.

После загорания рабочей дуги дежурная гаснет, а из сопла плазматрона начинает проистекать поток режущей плазмы, как это показано на видео, и можно начинать резку. Если с первого раза рабочую дугу зажечь не удалось, отпускаем кнопку зажигания и нажимаем ее снова для нового цикла. Рабочая дуга может не зажигаться по следующим причинам:

- у подаваемого воздуха недостаточное давление;

- плазматрон собран неправильно;

- иные неполадки.

Также бывает, что рабочая дуга гаснет в процессе работы. Чаще всего, это случается из-за несоблюдения нужного расстояния между поверхностью металлов и плазмотроном, а также когда изношен электрод последнего.

Соблюдение расстояния между поверхностью металлов и плазмотроном при резке своими руками является не менее сложной задачей, чем выдерживание нужной скорости обработки. Оптимальное расстояние составляет всего 1,6–3 мм. Работая руками, постоянно удерживать резак на такой высоте довольно сложно, тем более, что касаться поверхности металла плазмотроном нельзя. Руку периодически сбивает дыхание или невольные движения тела, и рез в результате получается неровным. Чтобы соблюдать нужное расстояние, пользуются специальными упорами (как показано на видео), которые надевают на сопло.

При резке своими руками также следует обращать внимание на угол, под которым надо держать плазмотрон относительно металла. Он должен быть строго перпендикулярен поверхности заготовки. В зависимости от вида обрабатываемого металла допускаются отклонения от прямого угла в 10–50°. Когда заготовка очень тонкая, плазмотрон можно вести под незначительным углом, иначе тонкий металл в процессе резки будет сильно деформирован.

Когда заготовка очень тонкая, плазмотрон можно вести под незначительным углом, иначе тонкий металл в процессе резки будет сильно деформирован.

При воздушно-плазменном раскрое своими руками также важно помнить, что в процессе работы расплавленный металл не должен попадать на кабели, шланги и сопло плазмотрона. И главное – необходимо соблюдать технику безопасности.

плазморез

ручной плазморез

плазмотрон для ручной воздушно плазменной резки

цена мультиплаз 15000

станок лазерной резки металла купить б у

Видео — elroomru

Ленточнопильный станок «SR 800». Распил пластиковой и оцинкованной труб-оболочек.

Распил пластиковой и оцинкованной труб-оболочек. Ленточнопильные станки «SR-800» предназначены для точной и быстрой резки и торцовки полиэтиленовых и оцинкованных спирально навивных труб ø 90-800мм.

Оборудование для линии по производству термоусаживаемых муфт

Применяется для гидроизоляции сварных стыков трубопроводов с тепловой изоляцией из пенопоулиретана полиэтиленовой оболочки.

Оборудование для линии комплектуется согласно техзаданиям покупателя с учётом необходимой производительности.

Художественная плазменная резка металла “Журавли”

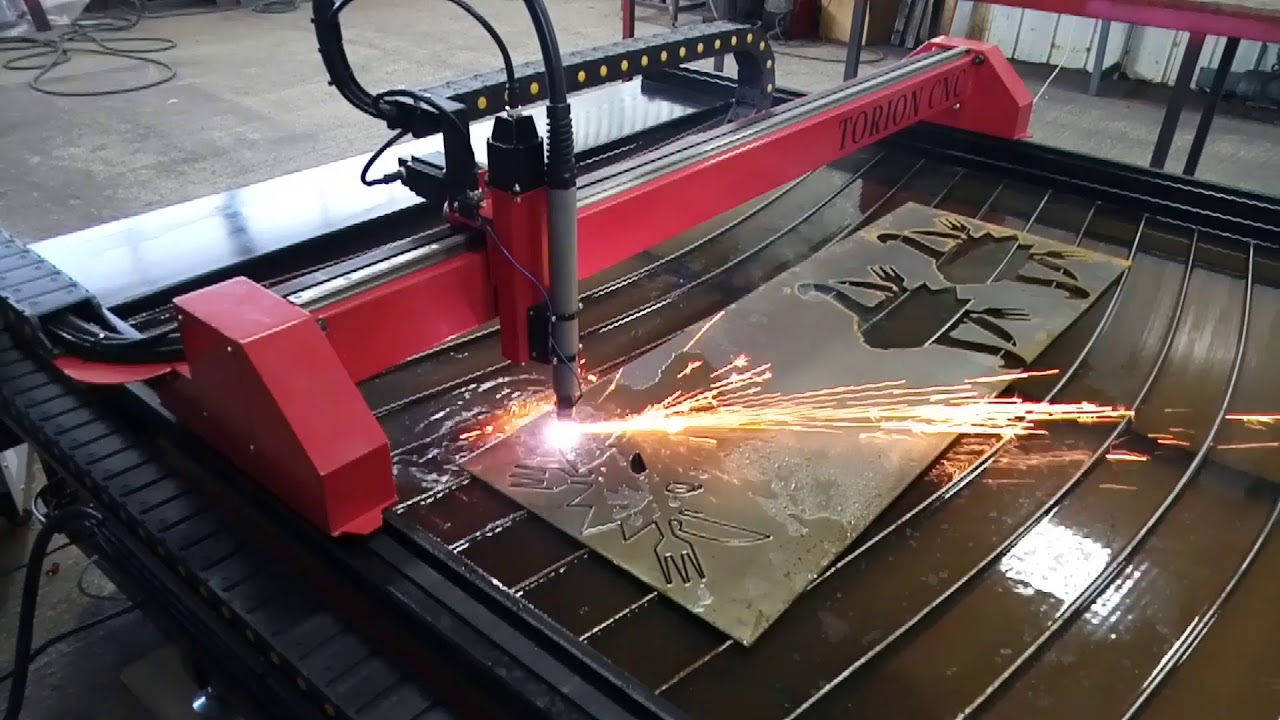

Плазменная и газовая резка металла на станках ЧПУ

Оборудование для производства термоусаживаемых муфт для заделки стыков

Оборудование для производства термоусаживаемых муфт методом раздува применяется для гидроизоляции сварных стыков трубопроводов с тепловой изоляцией из пенопоулиретана полиэтиленовой оболочки.

Сварочный вращатель SB 630

Сварочный вращатель применяется для непрерывного процесса сварки кольцевого шва. Вращатели незаменимы при сварке стальных отводов, переходов, кранов сварочными полуавтоматами.

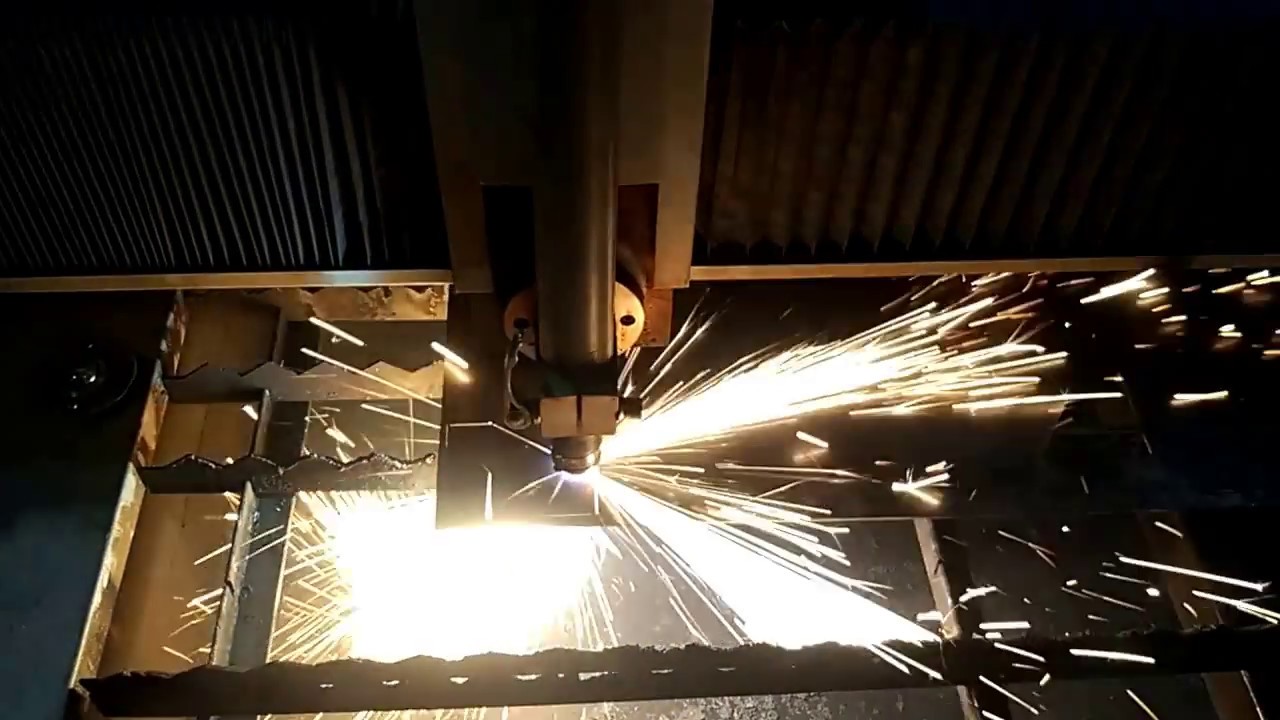

Резка листа 80 мм газом на портальном станке ЧПУ

Процесс резки листа толщиной 80 мм.

Скорость резки 220-230 мм/мин.

Видео продукции Messer

Автогенные технологии

Защитные устройства

youtube.com/embed/objCpo81_AE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Система Minitherm

Стол для нагрева

Устройство для прямых резов

Технология правки GRIFLAM®

Технология пайки GRIFLAM®

youtube.com/embed/z8RmuhXoGbY?hl=de&modestbranding=1&rel=0&playsinline=1″ allowfullscreen=»allowfullscreen» frameborder=»0″/>

Баллонные регуляторы (редукторы)

Газокислородная резка больших толщин

Кислородно-флюсовая резка

Машины для тепловой резки

Газокислородная резка больших толщин

Кислородно-флюсовая резка

Машины для тепловой резки

PowerBlade

PowerBlade

youtube.com/embed/Wbe-jDsvjPQ?hl=de&modestbranding=1&rel=0&playsinline=1″ allowfullscreen=»allowfullscreen» frameborder=»0″/>

MetalMaster 2.0

LaserMat II

MetalMaster Xcel

Процессы резки

Резка фаски Bevel-R™

Плазменная резка

youtube.com/embed/te94uIODELA?hl=de&modestbranding=1&rel=0&playsinline=1″ allowfullscreen=»allowfullscreen» frameborder=»0″/>

Мультипроцессная резка

Установка для резки труб PTC500

Различия в процессах между автогенной, плазменной и лазерной резкой

Плазменная резка

Технология и сфера применения плазменной резки металла

Плазменная резка металла – вид обработки металла, при котором в качестве режущего инструмента вместо резца используется струя плазмы. Струя плазмы образуется в результате воздействия электрической дуги на струю газа, выходящую из сопла под большим давлением.

Полученная плазменная струя характеризуется ярким свечением, высокой электропроводностью и скоростью выхода из сопла оборудования (500–1500 м/с). Такая струя локально разогревает и расплавляет металл в зоне обработки, обеспечивая его резку.

Плазменная резка металла широко востребована в строительной отрасли, в производстве деталей различных промышленных товаров, в судо-автомобиле-строении, в рекламной отрасли, в коммунальном хозяйстве и многих других отраслях.

Преимущества плазменной резки

Плазменная резка металла стоит дешевле, чем лазерная резка металла, при сопоставимом качестве. Экономичность часто является одним из решающих факторов выбора данного способа обработки.

Имеется ряд и других важных преимуществ:

- высокая скорость резки, чистота и качество поверхности разреза

- возможность обработки любых металлов и сплавов (черных, цветных, тугоплавких)

- отсутствие ограничений по геометрическим формам

- исключение тепловой деформации металла, за счет небольшого и локального нагрева

- минимальная механическая обработка после резки

Наше оборудование

Мы используем оборудование и расходные материалы компании Hypertherm — мирового лидера в производстве систем плазменной резки и систем автоматизации процессов термической резки.

Станок: Hypertherm MAXPRO200

- Рабочая зона: 6000 х 2000 мм

- Максимальная толщина реза: 50 мм

Мы выполняем заказы по плазменной резке как из своего металла, так и из металла заказчика.

Стоимость услуг плазменной резки зависит от трех составляющих:

- тип металла

- толщина разрезаемого металла

- объем заказа.

Прайс-лист на плазменную резку

| Толщина листа (мм) | Сталь конструкционная, руб/м | Нержавеющая сталь Cплавы алюминия, руб/м |

| 2 | 25 | 55 |

| 3 | 35 | 75 |

| 4 | 40 | 75 |

| 5 | 55 | 115 |

| 6 | 55 | 115 |

| 8 | 65 | 135 |

| 10 | 65 | 155 |

| 12 | 95 | 170 |

| 14 | 95 | 170 |

| 16 | 115 | 250 |

| 18 | 115 | 250 |

| 20 | 145 | 300 |

| 25 | 215 | 400 |

| 30 | 300 | 500 |

| 40 | 410 | |

| 45 | 530 | |

| 50 | 750 |

youtube.com/embed/X17m-x3KZrA» loading=»lazy» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Услуги плазменной резки с ЧПУ | Передовое производство

Служба точной плазменной резки с ЧПУ

Cutting Edge Fabrication оснащена современным плазменным резаком с ЧПУ на 400 А для производства высококачественных металлических деталей с плазменной резкой. Благодаря возможности снятия фаски по всему контуру он экономит время и деньги, устраняя необходимость во второй операции. Это очень экономичный и точный метод аккуратного вырезания фигур из металлической пластины. Наш плазменный резак режет более толстые материалы, включая сталь, низкоуглеродистую сталь, алюминий и нержавеющую сталь, на обжиговом столе размером 11 x 28 дюймов.Пожалуйста, свяжитесь с нашим дружелюбным отделом обслуживания клиентов, чтобы обсудить ваши потребности в плазменной резке высокого разрешения.

Толщина плазменной резки

- Сталь толщиной 2 дюйма (50,8 мм)

- 1,75 дюйма, нержавеющая сталь (44,45 мм)

- 1,5 дюйма, алюминий (38,1 мм)

Возможность плазменной резки под углом

- V — нижняя кромка ножа

- A — острие верхнего ножа

- X — верхний и нижний скосы без фаски

- K — верхний и нижний скосы с изменяемой фаской

- Y — переменная земля сверху или земля снизу

Видео для плазменной резки с ЧПУ

Режущий стол с ЧПУ

Cutting Edge 11 ‘x 28’ имеет плазменную станцию на 400 А, которая может резать различные типы металлов, толщину и углы.На видео показана точная резка куска стального листа ASTM 572-50 толщиной 0,25 дюйма.

Видео для плазменной резки фасок с ЧПУ

Плазменный резак

Cutting Edge может снимать фаску по всему контуру. Видео демонстрирует высочайшее качество резки со скосом одинарной и комбинированной кромки куска стального листа ASTM A36 толщиной 1,25 дюйма.

О компании Cutting Edge Fabrication

Cutting Edge Fabrication (CEF) — сертифицированная ISO 9001: 2015 компания по производству листового металла, специализирующаяся на обработке металлических материалов, сварке средних и крупных металлических конструкций и компонентов.Услуги CEF по изготовлению включают сварку, формовку металла, гибку металла, современную резку листов — лазерную, плазменную и газокислородную, резку, высокопроизводительную распиловку, прецизионную обработку с ЧПУ, услуги полной сборки и контроль качества. . Компания ведет бизнес с 1990 года в Милуоки, штат Висконсин.

280 Металлургический цех

Панель приборов

280 Металлургический цех

Перейти к содержанию

Панель приборов

Авторизоваться

Приборная панель

Календарь

Входящие

История

Помощь

Закрывать

-

Мой Dashboard

- 280 Металлургический цех

- Домашняя страница

- Модули

- Удаленное обучение + изготовление

Посмотреть ленту курса

Присоединяйтесь к этому курсу

Готовится

Просмотр календаря

-

Ничего на следующую неделю

Eastwood Versa-Cut Плазменные резаки, расходные материалы, для домашнего использования

Если вы подумываете о покупке плазменного резака, это, вероятно, связано с тем, что вы занимаетесь производством металла или работаете с автомобилем, и вам нужен действительно простой способ резки различных типов металл. Плазменный резак может разрезать любой проводящий металл, например, сталь, алюминий или нержавеющую сталь. Кроме того, у вас будут отличные чистые срезы, будь то толстый, тонкий металл или даже ржавый. Еще одно преимущество плазменного резака заключается в том, что отпадает необходимость в газовых баллонах, как в кислородно-ацетиленовой горелке. Это упрощает процесс резки и снижает риски для безопасности. В Eastwood есть несколько плазменных резаков для автомехаников, и здесь мы поможем вам найти тот, который лучше всего соответствует вашим потребностям.

Плазменный резак может разрезать любой проводящий металл, например, сталь, алюминий или нержавеющую сталь. Кроме того, у вас будут отличные чистые срезы, будь то толстый, тонкий металл или даже ржавый. Еще одно преимущество плазменного резака заключается в том, что отпадает необходимость в газовых баллонах, как в кислородно-ацетиленовой горелке. Это упрощает процесс резки и снижает риски для безопасности. В Eastwood есть несколько плазменных резаков для автомехаников, и здесь мы поможем вам найти тот, который лучше всего соответствует вашим потребностям.

Независимо от того, занимаетесь ли вы проектом реставрации или производите детали и панели для нестандартной сборки, вам понадобится плазменный резак.Плазменный резак позволяет быстро делать чистые пропилы в металле от толщины листового металла до толстого листа.

Линия плазменных резаков Versa-Cut® компании Eastwood — это инструменты профессионального качества, предназначенные для помощи в изготовлении прецизионных металлических изделий в точном соответствии со спецификациями, необходимыми для проекта.

Плазменный резак Eastwood для продажи

Хороший сварной шов начинается с того, что нужно соединить два хороших куска металла. Плазменные резаки Eastwood Versa-Cut разработаны для легкой резки черных и цветных металлов, поэтому вы можете изготавливать их по мере необходимости.Эти резаки используют электрическую дугу для нагрева высокоскоростного режущего газа, превращая его в плазменную форму, которая быстро и чисто режет расплавленный металл. Для прецизионных металлических работ по прямым линиям, углам или кривым, покупайте Eastwood, чтобы получить профессиональное качество по цене DIY.

Плазменный резак Versa-Cut для любой работы

Мы знаем, что существуют производители различных уровней, поэтому специалисты по исследованиям и разработкам предложили несколько решений для резки металла. Versa-Cut 20 110V — наш базовый вариант для точной резки листового металла и патч-панелей.Для средних нагрузок Versa-Cut 40 с двумя входами может работать с любым металлом толщиной до 3/8 дюйма. С плазменным резаком Versa-Cut 60 вы получаете резку металла промышленного уровня с размером блока и ценой, которые подходят для вашего магазина. Все наши аппараты плазменной резки разработаны для получения резких результатов на небольших участках с незначительным образованием шлака или без него.

С плазменным резаком Versa-Cut 60 вы получаете резку металла промышленного уровня с размером блока и ценой, которые подходят для вашего магазина. Все наши аппараты плазменной резки разработаны для получения резких результатов на небольших участках с незначительным образованием шлака или без него.

Комбинированные комплекты сварочного аппарата и плазменной резки Eastwood

Доверьтесь компании Eastwood на каждом этапе работы с кузовом автомобиля с комплектом сварочного аппарата / плазменной резки.Совместите один из наших сварочных аппаратов MIG, TIG или Multi-Process с Versa-Cut того же класса, чтобы получить комплексное решение для резки и соединения металлов. Полная профессиональная резка также включает в себя многофункциональную тележку на колесиках, которая удерживает сварщика, резак и принадлежности и катит их в любом месте, где необходимо выполнить работу.

Гарантированное качество и производительность

С плазменными резаками Eastwood у вас будет незаменимый инструмент для формовки кузовных панелей на восстановленных автомобилях, гоночных автомобилях, ремонте аварий и других профессиональных или любительских проектах. Если вы не уверены, какой Versa-Cut вам подходит, ознакомьтесь с нашей сравнительной таблицей или посмотрите видео с руководством покупателя в Eastwood Garage. Все наши системы плазменной резки имеют полную 3-летнюю гарантию и 100-процентную гарантию удовлетворенности клиентов.

Если вы не уверены, какой Versa-Cut вам подходит, ознакомьтесь с нашей сравнительной таблицей или посмотрите видео с руководством покупателя в Eastwood Garage. Все наши системы плазменной резки имеют полную 3-летнюю гарантию и 100-процентную гарантию удовлетворенности клиентов.

Плазменные резаки Eastwood Versa-Cut могут резать тонкий листовой металл толщиной до 7/8 дюймов. Eastwood Versa-Cut 20 может резать металл толщиной до 1/8 дюйма и отлично подходит для работы с патч-панелями и листовым металлом. Vera-Cut 40 режет до 3/8 дюйма и идеально подходит для изготовления изделий средней тяжести.Vera-Cut 60 может прорезать лист толщиной до 7/8 дюйма и незаменим при тяжелых производственных работах.

Какой плазменный резак Eastwood вам подходит?

Видео ниже поможет вам решить, какой плазменный резак Eastwood Versa-Cut лучше всего подойдет для ваших нужд. В видео сравниваются различия между плазменными резаками Eastwood Versa-Cut 20, Versa-Cut 40 и Versa-Cut 60. Вы также можете обратиться к нашему руководству для покупателей или сложить их рядом для быстрого сравнения.

Вы также можете обратиться к нашему руководству для покупателей или сложить их рядом для быстрого сравнения.

Или свяжитесь с нами по телефону или электронной почте: наши специалисты будут рады рассказать о ваших потребностях и вашем проекте. Они позаботятся о том, чтобы вы приобрели плазменный резак, который наилучшим образом соответствует вашим потребностям — не слишком большой и не слишком маленький.

С 1978 года мы разрабатываем и выращиваем одни из лучших в отрасли продуктов и решений для сообщества DIY, и наша линейка плазменных резаков Versa-Cut не является исключением. Узнайте, какое значение имеет качество Eastwood в вашем собственном гараже.

Как выбрать ручной плазменный резак и работать с ним [Руководство]

Преимущества плазменной резки

Часто достаточно одного разреза. Производители, подрядчики, обслуживающий персонал, художники и мастера, которые испытывают на себе преимущества ручного аппарата для плазменной резки, редко хотят возвращаться к кислородно-ацетиленовой резке или механическим процессам резки, таким как пилы, отрезные круги, ножницы и ножницы.

Плазменная резка может повысить производительность и снизить стоимость резки.Преимущества плазменной резки:

- Более быстрая резка

- Цикл предварительного нагрева не требуется

- Режет любой металл, проводящий электричество (в отличие от газокислородного топлива, которым нельзя резать нержавеющую сталь или алюминий).

- Предлагает мобильность на рабочих местах

- Минимизирует зону термического влияния и обеспечивает резку с небольшим пропилом (шириной пропила).

- также могут выполнять строжку, протыкание, скашивание кромок, вырезание отверстий и обводку форм.

Плазменные аппараты

Фактический процесс эксплуатации ручного аппарата воздушно-плазменной резки относительно прост. Фактически, самое сложное — это выбрать машину, которая лучше всего подходит для вашего применения, и правильные аксессуары, прежде чем зажечь дугу.

Что такое плазменная резка?

youtube.com/embed/9qXja6MEsdE?rel=0&enablejsapi=1&origin=https:%2F%2Fcontentauthor.millerwelds.com» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» data-gtm-yt=»true» data-gtm-yt-inspected-2096594_138=»true» data-gtm-yt-inspected-2096594_168=»true»/>

Плазма выглядит и ведет себя как высокотемпературный газ, но с одним важным отличием: она проводит электричество и режет любой электропроводящий металл.

Плазменная дуга возникает в результате электрического нагрева газа, обычно воздуха, до очень высокой температуры. Это ионизирует его атомы и позволяет им проводить электричество. В плазменной дуговой горелке используется вихревое кольцо, которое раскручивает газ вокруг электрода. Газ нагревается в камере между электродом и наконечником горелки, ионизируя газ и создавая плазму. Это приводит к значительному расширению плазменного газа в объеме и давлении. Небольшое узкое отверстие наконечника резака сжимает плазму и ускоряет ее по направлению к заготовке на высоких скоростях (20 000 футов в секунду) и температурах (до 30 000 градусов по Фаренгейту).

Плазменная струя высокой интенсивности плавит очень ограниченную область. Сила струи (или дуги) проталкивает заготовку и удаляет расплавленный металл. Эта дуга легко прорезает металлы с плохой теплопроводностью (нержавеющая сталь) или отличной проводимостью (алюминий).

По сравнению с плазменной резкой, пламя, создаваемое кислородной горелкой, не концентрируется и плохо режет нержавеющую сталь и алюминий. Плазменная резка считается стандартным процессом для этих металлов.

Выбор плазменного резака

При покупке аппарата плазменной резки следует учитывать несколько факторов.

Толщина материала

Толщина металла, который вы будете резать регулярно, и максимальная толщина металла важны при выборе правильного плазменного резака. Как и источник сварочного тока, мощность плазменного резака и допустимое напряжение определяют его размер. Плазменный процесс требует относительно высокого напряжения и низкого уровня силы тока, в отличие от сварки. Многие ошибочно судят о плазменной машине исключительно по силе тока. Хотя это важный показатель, помните, что общая выходная мощность (в ваттах) равна силе тока, умноженной на напряжение. Выполните математические вычисления, чтобы получить более точное сравнение продуктов. Производительность плазменной машины определенного размера сильно различается в зависимости от производителя.

Многие ошибочно судят о плазменной машине исключительно по силе тока. Хотя это важный показатель, помните, что общая выходная мощность (в ваттах) равна силе тока, умноженной на напряжение. Выполните математические вычисления, чтобы получить более точное сравнение продуктов. Производительность плазменной машины определенного размера сильно различается в зависимости от производителя.

Скорость резания

Зная скорость резания для толщины разрезаемого металла, можно рассчитать производительность, обычно в частях в час.Это помогает гарантировать, что режущая часть операции не станет узким местом. Многие производители предоставляют таблицы скорости резания, которые позволяют сравнивать характеристики скорости резания.

Чтобы определить максимальную номинальную толщину резки низкоуглеродистой стали, следуйте линии от точки 15 дюймов в минуту на карте резки. Точка, в которой эта линия пересекает кривую резки, определяет максимальную рекомендуемую производственную толщину резки устройства.Примечание: рейтинг основан на 15 IPM, потому что это минимальная скорость, на которой оператор достигает плавного, устойчивого резания при использовании ручного резака. Точка, в которой эта линия пересекает кривую резки, определяет максимальную рекомендуемую производственную толщину резки устройства.Примечание: рейтинг основан на 15 IPM, потому что это минимальная скорость, на которой оператор достигает плавного, устойчивого резания при использовании ручного резака. |

Хотя универсального стандарта не существует, Миллер упрощает сравнение, квалифицируя производительность с помощью двух стандартов: номинальной резки и резки.

- Номинальная резка — это толщина металла, которую оператор может вручную резать из низкоуглеродистой стали со скоростью 15 дюймов в минуту.Это считается минимальной скоростью, при которой оператор обеспечивает плавный, устойчивый рез и наилучшее возможное качество резки.

| Расчетная резка |

- A sever cut Рейтинг означает, что оператор доводит машину до максимальной толщины (1-1 / 4 дюйма для блока на 55 ампер).

Скорость резки будет очень низкой, и резка потребует значительной очистки.К счастью, скорость резки увеличивается по мере того, как материал становится тоньше.

Скорость резки будет очень низкой, и резка потребует значительной очистки.К счастью, скорость резки увеличивается по мере того, как материал становится тоньше.

| Отрезанный отруб |

Как и скорость резания, толщина реза сильно различается в зависимости от модели.

Первичная мощность

Для плазменной резки требуются два основных элемента — воздух и электричество, поэтому следующий вопрос, который следует задать, — какой тип входной мощности доступен. Несколько 30-амперных плазменных резаков, например Spectrum® 375 X-TREME ™, работают от 120 или 240 вольт.Если ваша входная цепь имеет 30-амперный прерыватель, вы даже получаете равную режущую способность при обоих напряжениях (с 20-амперным прерывателем режущая способность падает на 20 процентов). Miller предлагает основное решение для управления питанием, называемое технологией Auto-Line ™, которая позволяет машине принимать входное напряжение от 190 до 630 вольт, одно- или трехфазное, 50 или 60 герц. И даже если основная мощность резко падает и падает, но остается в диапазоне от 190 до 630 вольт, устройства с технологией Auto-Line обеспечивают стабильную, стабильную дугу и полную мощность резки.Если вы работаете в поле и планируете использовать вспомогательную мощность привода двигателя, настоятельно рекомендуем плазменный резак с технологией Auto-Line. В аналогичных устройствах без Auto-Line возникают неустойчивые дуги резания, частые срабатывания выключателя, перегоревшие печатные платы и предрасположенность к преждевременному выходу из строя трансформатора. Эти проблемы обычно возникают из-за того, что плазменный резак при срабатывании вызывает такую нагрузку на линию, что уровни напряжения падают ниже рабочего диапазона плазменного резака.

И даже если основная мощность резко падает и падает, но остается в диапазоне от 190 до 630 вольт, устройства с технологией Auto-Line обеспечивают стабильную, стабильную дугу и полную мощность резки.Если вы работаете в поле и планируете использовать вспомогательную мощность привода двигателя, настоятельно рекомендуем плазменный резак с технологией Auto-Line. В аналогичных устройствах без Auto-Line возникают неустойчивые дуги резания, частые срабатывания выключателя, перегоревшие печатные платы и предрасположенность к преждевременному выходу из строя трансформатора. Эти проблемы обычно возникают из-за того, что плазменный резак при срабатывании вызывает такую нагрузку на линию, что уровни напряжения падают ниже рабочего диапазона плазменного резака.

Окружающая среда и подача воздуха

В условиях сильной запыленности и металлической стружки (например, от шлифовки) машины Miller® с технологией Wind Tunnel Technology ™ и Fan-On-Demand ™ обеспечивают лучшую надежность. Благодаря технологии аэродинамической трубы охлаждающий воздух проходит через машину, не обдувая электронные компоненты, поэтому шлифовальная пыль не может оседать на критически важных компонентах. Fan-On-Demand означает, что охлаждающий вентилятор работает только при необходимости, уменьшая количество мусора, попадающего в устройство. Что касается подачи воздуха, большинство производителей ручных плазменных резаков рекомендуют использовать обычный воздух в качестве режущего газа. В мобильных приложениях подрядчики часто выбирают азот в баллонах, потому что он стоит дешевле, чем воздух в баллонах.Некоторые люди считают, что при резке нержавеющей стали азот вызывает немного меньшее окисление, так как он суше, чем сжатый воздух.

Благодаря технологии аэродинамической трубы охлаждающий воздух проходит через машину, не обдувая электронные компоненты, поэтому шлифовальная пыль не может оседать на критически важных компонентах. Fan-On-Demand означает, что охлаждающий вентилятор работает только при необходимости, уменьшая количество мусора, попадающего в устройство. Что касается подачи воздуха, большинство производителей ручных плазменных резаков рекомендуют использовать обычный воздух в качестве режущего газа. В мобильных приложениях подрядчики часто выбирают азот в баллонах, потому что он стоит дешевле, чем воздух в баллонах.Некоторые люди считают, что при резке нержавеющей стали азот вызывает немного меньшее окисление, так как он суше, чем сжатый воздух.

Высокочастотные пуски или пуски контактов

Плазменные резаки

используют либо высокочастотный (ВЧ) пуск, либо технологию контактного пуска для зажигания вспомогательной дуги. Если вы планируете использовать плазменный резак рядом с телефонами, компьютерами, станками с ЧПУ или другим электронным оборудованием, имейте в виду, что HF часто мешает электронному управлению. Чтобы избежать потенциальных проблем с ВЧ, все аппараты плазменной резки Miller имеют конструкцию контактного запуска, которая не создает помех.Контактный метод запуска также создает видимую вспомогательную дугу, которая помогает лучше расположить резак.

Чтобы избежать потенциальных проблем с ВЧ, все аппараты плазменной резки Miller имеют конструкцию контактного запуска, которая не создает помех.Контактный метод запуска также создает видимую вспомогательную дугу, которая помогает лучше расположить резак.

потрясающих художественных проектов с плазменной резкой, которые вы можете сделать дома

Если вам нравится плазменная резка и вы хоть немного склонны к творчеству, есть несколько способов подзаработать, используя свои навыки плазменной резки. Основная идея — создать красивое искусство из металла и продать его; либо локально, либо через онлайн-порталы, такие как etsy.com. В этом посте рассказывается о нескольких популярных художественных проектах, которые вы можете выполнять дома с помощью портативного плазменного резака.Однако, как только вы усвоите основы, ваше воображение станет пределом.

Прежде чем мы начнем, вот 2 очень полезных обучающих видео, которые помогут вам освоить основы искусства металла — вырезание форм и рисунков и вырезание идеального круга:

Как освободить руки для вырезания фигур и рисунков

Практически все изображения вашего плазменного резака потребуют некоторой формы объектной резки. Это важный навык, которому нужно научиться, так как вся ваша будущая работа будет зависеть от того, насколько хорошо вы умеете вырезать формы и рисунки.Лучший способ научиться этому навыку — увидеть профессионала в действии, а затем потренироваться самостоятельно. Внимательно посмотрите это видео, при необходимости несколько раз, а затем попрактикуйтесь в навыках вырезания, пока не научитесь вырезать любую форму.

Это важный навык, которому нужно научиться, так как вся ваша будущая работа будет зависеть от того, насколько хорошо вы умеете вырезать формы и рисунки.Лучший способ научиться этому навыку — увидеть профессионала в действии, а затем потренироваться самостоятельно. Внимательно посмотрите это видео, при необходимости несколько раз, а затем попрактикуйтесь в навыках вырезания, пока не научитесь вырезать любую форму.

Вырезание идеального круга

Наряду с формами и узорами, многие предметы искусства плазменной резки требуют вырезания окружностей. Круг — одна из самых сложных форм для правильного рисования. Но есть простой способ сделать отличный круг с помощью быстрой приспособления, которую вы можете сделать дома.Использование этого приспособления сэкономит вам массу времени при работе над художественными проектами, требующими вырезания круга. Узнайте, как сделать этот шаблон для круговой резки здесь:

youtube.com/embed/nZBFMHCd9g0?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Итак, теперь, когда у нас есть основы, вот несколько замечательных арт-проектов, которые стоит попробовать:

1. Как сделать фантастическое произведение искусства из перьев

Одно из самых привлекательных произведений искусства плазменной резки, которое может создать домашний художник, основано на перье… да, перо птицы. Эта прекрасная форма с замысловатыми вырезками может использоваться практически в любой комнате дома или офиса, и она действительно выделяет вещи.Проблема, конечно, в том, чтобы научиться делать все эти очень близкие надрезы, не повредив изделие. В следующем видео подробно показано, как создавать перья. Он также входит во многие из основных концепций, которые необходимо знать о размещении искусства плазменной резки.

youtube.com/embed/IYxsgt7RAS8?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

2. Как сделать мишку плазменной резкой

Не секрет, что некоторые из самых популярных произведений плазменной резки основаны на изображениях животных и дикой природы. Эти природные элементы могут быть очень простыми и легкими или очень сложными с 2D-3D пейзажами на фоне сцены с животными.Для этих более простых проектов уловка, конечно же, состоит в том, чтобы получить хороший вырез или трафарет для работы с животными. Если вы хороший художник от руки, вы, конечно, можете нарисовать свою собственную.

Следующий проект прост и хорош для начинающих. Если медведь не является вашим любимым животным, измените его на то, что вам нравится. Концепции и методы останутся прежними.

youtube.com/embed/407UerJ4D1s?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

3. Забавный и простой способ сделать стальной портрет

Этот проект — отличный способ вовлечь детей в семейный проект.Это легко сделать, но для этого требуется много воображения, которое большинство детей просто ждут, когда их задействуют. Основная идея состоит в том, чтобы с помощью плазменного резака отрезать различные полосы металла различной ширины, а затем прикрепить эти полосы, чтобы сделать портрет человека. Вы, конечно же, можете сделать любой рисунок, какой пожелаете: мордочку питомца, забавного мультяшного персонажа или все, что вы придумаете. Сначала посмотрите видео, а затем подумайте, что бы вы хотели сделать вместе со своей семьей в качестве помощников.

4.

Проект «Силуэт города»

Проект «Силуэт города»

Это более продвинутый проект, любезно предоставленный DIYPETE. Чтобы завершить этот проект, вам понадобятся некоторые специальные инструменты, но если вы готовы к этому, это проект, который проверит ваши навыки и даст взамен прекрасное произведение искусства. Помимо вашего плазменного резака, вам также понадобится доступ к сварщику или кому-то, кто может сделать для вас немного сварки.

Вы можете найти подробные письменные инструкции, список инструментов и список материалов для этого проекта здесь:

https: // www.youtube.com/watch?v=1eLfeNBK4Dw

Если вы решите заняться этим проектом, вам нужно будет определить, какой «горизонт» вы хотите использовать. Это может быть ваше собственное место или какое-то другое место, но вам нужно будет его набросать, чтобы вы могли вырезать. После того, как вы решите, какой город вы хотите использовать, подумайте, есть ли какие-либо уникальные силуэты зданий, которые вы можете включить. Например, Gateway Arch в Сент-Луисе, Alamo в Сан-Антонио, Empire State Building в Нью-Йорке. Вы уловили идею. Хотя наличие культового здания в вашем произведении не является абсолютно необходимым, оно может стать хорошим фокусом.

Вы уловили идею. Хотя наличие культового здания в вашем произведении не является абсолютно необходимым, оно может стать хорошим фокусом.

Перед тем, как начать свой проект, уделите несколько минут и посмотрите видео, которое сопровождает этот проект. Пришло время хорошо инвестировать, поскольку оно может помочь вам избежать некоторых ошибок.

5. Простые азбуки для развлечения и прибыли

Для простого и, возможно, прибыльного проекта рассмотрите возможность использования плазменного резака для вырезания букв большего размера. Эти буквы могут стоять отдельно, использоваться в качестве монограмм или даже использоваться для написания имен, мест и т. Д. Когда у вас есть трафареты, вы можете вырезать буквы в кратчайшие сроки и даже можете продавать их другим людям или компаниям. Ссылка ниже дает вам представление о том, что мы имеем в виду, но помните, что вы можете использовать любой тип сценария или шрифт, который вам нравится.

Ссылка ниже дает вам представление о том, что мы имеем в виду, но помните, что вы можете использовать любой тип сценария или шрифт, который вам нравится.

Мы надеемся, что вам понравятся эти проекты, и надеемся, что приведенные выше советы и рекомендации помогут вам в дальнейшем совершенствовании своих навыков работы с плазменным резаком.

Системы плазменной резки | Станки с ЧПУ

МАШИНЫ ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ ОТ MESSER CUTTING SYSTEMS

Messer Cutting Systems производит передовые технологии для металлообрабатывающей промышленности по всему миру более 100 лет.Мы усовершенствовали оборудование для прямой и косой плазменной резки, чтобы обеспечить качество, надежность и эффективность вашего процесса резки.

Наши машины для прямой и угловой плазменной резки отличаются максимальной прочностью и качеством, что гарантирует максимальную отдачу от вложенных средств вашему бизнесу.

Ниже приведены основные характеристики станков плазменной резки прямой и косой кромок Messer Cutting Systems:

- Гладкие края поверхности.

- Прецизионная качественная резка.

- Разнообразие скоростей и углов резания.

- Использование разнообразных материалов.

Типы процессов плазменной резки

Плазменная резка — это процесс, который изначально был разработан для термической резки материалов, непригодных для газовой резки, таких как высоколегированные стали и алюминий.

Messer Cutting Systems предлагает два вида плазменной резки: плазменная резка с прямой резкой и плазменная резка под углом.

ПЛАЗМА ПРЯМОЙ РЕЗКИ

Продукты плазменной резки Messer Cutting Systems охватывают весь спектр задач резки в современной металлургической промышленности.Используя различные технологии термической резки для прямой резки, наши станки — MetalMaster 2.0, EdgeMax, MetalMaster Evolution, MetalMaster Xcel, PlateMaster II, Titan III, MPC2000, MPC2000 MC и TMC4500 DB — можно легко адаптировать к вашим требованиям. При покупке плазменного станка прямой резки следует учитывать такие факторы, как материал, толщина, качество резки и скорость резки.

Узнать больше

ПЛАЗМА ДЛЯ РЕЗКИ СО СКОСКАМИ

Резка под углом требует глубоких знаний о станке, процессе резки и последовательном порядке резки углов, вводов и выводов для получения скошенной детали с высочайшим качеством точности и аккуратности.Наши машины для плазменной резки под углом EdgeMax, MetalMaster Evolution, MetalMaster Xcel, PlateMaster II, Titan III, MPC2000, MPC2000 MC и TMC4500 DB обладают огромной производительностью и максимальной надежностью, включая множество дополнительных дополнительных функций. Как и в случае с плазменными станками для прямой резки, при покупке станка для плазменной резки со скосом необходимо учитывать материал, толщину, качество резки и скорость резки.

Узнать больше

СТАНКИ ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ С ЧПУ НА ЗАКАЗ

Требуется ли вашему бизнесу индивидуальный станок для плазменной резки с ЧПУ? Не смотрите дальше.

Messer Cutting Systems поставляет высокоточные станки плазменной резки на заказ для ряда отраслей, включая автомобилестроение, строительство, энергетику, транспортировку материалов, машиностроение и судостроение, и многие другие.

ПРИМЕНЕНИЕ ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ

Применение плазменной резки включает надежную и точную подготовку металлических компонентов, включая алюминий и нержавеющую сталь, которые используются в мастерских по ремонту и восстановлению автомобилей, в производственных цехах, на промышленных строительных площадках, а также при проведении аварийно-восстановительных работ.

При изучении столов для плазменной резки с ЧПУ для использования в вашем бизнесе, некоторые ключевые факторы, которые следует учитывать при покупке: требования к мощности устройства, необходимость в портативном или стационарном устройстве, а также количество и толщина металла, который нужно разрезать.

ЧТО ТАКОЕ ПЛАЗМА? Изучение четвертого состояния материи.

Одно из распространенных определений плазмы — описать ее как четвертое состояние материи. Обычно мы думаем о трех состояниях материи как о твердом, жидком и газообразном.

Для общего элемента, воды, эти три состояния — лед, вода и пар. Разница между этими состояниями связана с их энергетическими уровнями. Когда мы добавляем ко льду энергию в виде тепла, лед тает и образует воду. Когда мы добавляем в воду больше энергии, она превращается в водород и кислород в виде пара. Добавляя больше энергии к пару, эти газы становятся ионизированными.

Разница между этими состояниями связана с их энергетическими уровнями. Когда мы добавляем ко льду энергию в виде тепла, лед тает и образует воду. Когда мы добавляем в воду больше энергии, она превращается в водород и кислород в виде пара. Добавляя больше энергии к пару, эти газы становятся ионизированными.

Этот процесс ионизации приводит к тому, что газ становится электропроводным. Этот электропроводящий и ионизированный газ называется плазмой.

Как работает плазменный резак с ЧПУ?

Как работает плазменный резак с ЧПУ? В процессе плазменной резки, который используется при резке электропроводных металлов, используется электропроводящий газ для передачи энергии от источника электроэнергии через плазменный резак к разрезаемому материалу.

Подробнее об основах плазменной резки

Характеристики плазменного резака с ЧПУ:

- Толщина пластины: 1/32 дюйма (0.От 8 миллиметров) до 6 дюймов (150 миллиметров).

- Типичный: от ⅛ дюйма (3 миллиметра) до 3 дюймов (75 миллиметров).

Ключевые характеристики плазменного резака с ЧПУ:

- Качество резки от низкого до высокого.

- Гладкая кромочная поверхность.

- Металлургические безупречные поверхности для сварки.

- Среднее тепловложение.

- Высокоскоростная резка.

- Упрочнение в зоне ЗТВ.

- Широкий выбор материалов, таких как нержавеющая сталь, низкоуглеродистая сталь и алюминий.

Получите руководство для плазменной резки с ЧПУ от отдела продаж компании Messer Cutting Systems

Если у вас есть вопросы о том, подходит ли процесс плазменной резки для приложений на вашем предприятии, отдел продаж компании Messer Cutting Systems может ответить на ваши вопросы. Наша команда может обсудить с вами конкретные продукты, отправить образцы деталей, провести демонстрацию резки и обучения и многое другое.

Непревзойденный опыт компании

Messer Cutting Systems и высококачественные станки для плазменной резки с ЧПУ могут помочь вашему бизнесу стать лидером отрасли или остаться на вершине.

Свяжитесь с нашим отделом продаж

Плазменная резка под углом

| Системы резки Messer

MESSER CUTTING SYSTEMS: ВАШ ДОМ СОВРЕМЕННЫХ ТЕХНОЛОГИЙ ПЛАЗМЕННОЙ РЕЗКИ ДЛЯ ФАСКА

Когда снятие фаски — это ваш бизнес, точность и аккуратность являются двумя основными факторами, которые определяют качество вашей готовой продукции. Резка фасок требует глубоких знаний о станках для снятия фасок, процессах резки и последовательном порядке резки углов, заходов и выходов.Ваша операционная бригада должна гарантировать, что каждый расчет угла и кромки выполнен в совершенстве.

Messer Cutting Systems здесь, чтобы помочь. Мы являемся экспертами в области плазменной резки под углом и можем помочь вам выбрать подходящий станок для вашего бизнеса. Наш непревзойденный опыт и качественное оборудование помогут вам стать лидером отрасли.

Прецизионные технологии плазменной резки под углом

Для обеспечения качества при резке со скосом необходимо параллельное смещение контура резания или поперечное смещение станка. Когда вы добавляете необходимость согласования скорости привода и силы тока резки с фаской, которую необходимо обрезать, вы быстро понимаете, что любая ошибка станка или оператора — дорогостоящая ошибка.