как разобрать и выявить причину. Практические советы и рекомендации

Конструкция дрели

Для того, чтобы произвести ремонт дрели, нужно хорошо знать ее конструктивные особенности. Стоит отметить, что конструкция дрели является достаточно простой. При этом, различные модели имеют примерно одинаковую компоновку, отличаясь только некоторыми отдельными деталями и качеством изготовления.

Принцип работы этих устройств тоже довольно универсальный, благодаря чему можно быстро обнаружить неполадку и устранить ее, не выходя из дома.

В любой электрической дрели имеется корпус, где находиться механическая и электронная часть устройства и патрон, размещенный на основном валу дрели. В патрон крепиться сверло, которое и является рабочим инструментом.

Основные детали электронной части:

- двухфазный электродвигатель, состоящий из ротора и статора;

- пусковая кнопка, являющаяся выключателем;

- контактные щетки, расположенные на щеткодержателе;

- реверсное устройство;

- регулятор оборотов вращения двигателя;

- конденсатор пуска;

- шнур или кабель, за счет которого обеспечивается питание.

Механическая составляющая устройства состоит из системы подшипников и редуктора. За счет редуктора обеспечивается передача вращения электромотора на вал с уменьшенной скоростью. Если мы имеем дело с ударной дрелью или перфоратором, то здесь редуктор обеспечивает как вращательное, так и ударное движение сверла. Для этого в конструкцию редуктора кроме шестеренок входят таран, поршни и боек.

Алгоритм поиска и устранения поломок электрической части

Ремонт дрели выполняется по принципу «от простого к сложному». Не следует сразу разбирать инструмент до винтика, и оценивать состояние всех узлов одновременно.

- Дрель не включается. Начинаем со шнура питания (как минимум, перед этим следует проверить напряжение в розетке и удлинителе). Разобрав корпус, находим контакты кабеля, и «прозваниваем» их с помощью мультиметра.

Важно! Не проверяйте питающий провод при поданном напряжении! При обрыве токоведущих жил можно получить удар током, или организовать короткое замыкание.

Подключаемся к разъему сетевой вилки и противоположной клемме шнура. Затем несколько раз изгибаем кабель по всей длине. Пропадающий контакт или его полное отсутствие говорит о наличии обрыва внутри изоляции. Если перелом токоведущей жилы находится близко к краю, кабель обрезается и подсоединяется заново. Просто он будет немного короче. Если разрыв в середине длины – провод лучше заменить. Сращивание будет небезопасным.

- Шнур исправен – проверяем выключатель. Подключаем мультиметр к выводам, и нажимаем клавишу. Через контакты проходит большой ток, возникает искрение (особенно при попадании пыли в корпус). Контакты могут банально окислиться. Аккуратно разбираем корпус выключателя, и зачищаем контактные группы мелкой наждачной бумагой.

При поломке металлических частей, лучше приобрести новый блок.

- Если в цепи между выключателем и электродвигателем присутствует дополнительная контактная группа (например, переключатель реверса или регулятор скорости), диагностируем и этот узел.

- Далее проверяем соединительные провода от выключателя к щеткам двигателя. Если они в порядке – проводим диагностику щеточного узла.

Пружины должны уверенно прижимать щетки к ламелям якоря, сами угольные элементы проверяем на степень износа. При необходимости меняем: запасные части есть в комплекте поставки, или покупаются в специализированных магазинах. Контактные ламели якоря могут быть окислены или засорены. Их можно аккуратно почистить мелкой наждачной бумагой.

- Более сложная поломка – выход из строя обмоток якоря или статора. С помощью мультиметра проверяется короткое замыкание между корпусом узла и контактами обмоток. Затем производится замер сопротивления. Значение должно быть одинаковым на каждой обмотке, разброс показаний не более 5%. Неисправные обмотки необходимо перемотать.

- Это можно сделать самостоятельно, или в ремонтной мастерской (в любом случае, получится дешевле, чем покупка нового двигателя).

Основные неполадки

Несмотря на качественную сборку и надежные комплектующие, любая дрель может сломаться. Наиболее распространенными являются такие неполадки:

Наиболее распространенными являются такие неполадки:

- поломки электродвигателя, в частности выход из строя якоря либо статора;

- износ или сгорание щеток;

- неполадки с опорными подшипниками;

- неисправность кнопки, регулирующей обороты;

- окисление или сгорание контактов пусковой кнопки;

- другие неполадки, в частности поломка зажимного патрона.

Как правило, ремонт дрели своими руками не предусматривает починку сломавшейся детали. Без наличия специального оборудования это бывает невозможно. Зачастую необходимо лишь обнаружить неполадку и заменить сломавшуюся деталь на новую.

Неисправности в электрической части

Чаще всего неисправность заключается в том, что по каким-то причинам не включается мотор. В частности, если патрон легко можно провернуть, а мотор не работает, то мы имеем дело с неполадками в электрической части. Также об этом говорят проблемы с регулировкой скорости или реверсом вращения.

Если сбои в работе устройства временные, то это тоже косвенно говорит о проблемах с электрической составляющей. Чаще всего в этой части выходят из строя контактные щетки. Например, если они износились на 40%, то это уже приводит к неполадкам в работе. При более выраженном износе дрель вообще не включается.

Чаще всего в этой части выходят из строя контактные щетки. Например, если они износились на 40%, то это уже приводит к неполадкам в работе. При более выраженном износе дрель вообще не включается.

Для определения неисправности в электрической части нужно определить тестером целостность шнура, а после этого проверить пусковую кнопку и пусковой конденсатор. Далее осматривают контактные кнопки и целостность обмотки электромотора.

Шнур подключения

Когда пропадает питание, стоит только изменить положение изделия — причина кроется в кабеле, скорее всего, переломился один из проводов. Надо отключить дрель от сети и проверить с помощью кабель мультиметра. Можно использовать простейший вариант — лампочка и батарейка в одной цепи.

Внимание! Дергать за шнур, когда дрель включена в сеть, категорически запрещается, во избежание короткого замыкания — придется перематывать обмотку электродвигателя.

После проверки можно сгибать его как угодно, чтобы найти место обрыва, затем часть кабеля обрезается, производится зачистка проводов и создание новых контактов для подключения. Когда обрыв произошел посредине кабеля, то его надо полностью менять на новый. Правда, экономные пользователи предпочитают соединять оборванные провода методом пайки с последующей надежной изоляцией места ремонта, но к такому проводу уже нет полного доверия.

Когда обрыв произошел посредине кабеля, то его надо полностью менять на новый. Правда, экономные пользователи предпочитают соединять оборванные провода методом пайки с последующей надежной изоляцией места ремонта, но к такому проводу уже нет полного доверия.

Кнопка включения

Эта деталь имеет весьма простую конструкцию, но при возникновении неполадок будет препятствовать включению дрели. Работа ее простая: клавиша скользит в специальном блоке, и пальцем-толкателем замыкает контакты. От долгой эксплуатации внутрь блока набивается пыль, которая препятствует перемещению кнопки и блокирует ее, не давая замкнуть цепь контактов. Устраняется дефект просто — вскрыть и удалить пыль при помощи кисточки.

Важно! Никогда не пытайтесь смазывать скользящие поверхности кнопки — пыль смешивается со смазкой, и происходит выработка, в результате весь блок подлежит замене.

Чтобы произвести ремонт кнопки дрели, надо удалить боковую стенку, проверить целостность контактов. Когда образовался нагар — зачистить контакт мелкой наждачной бумагой. В случае обгорания контакта меняем весь блок.

Когда образовался нагар — зачистить контакт мелкой наждачной бумагой. В случае обгорания контакта меняем весь блок.

Щетки ротора

Не все пользователи знают, что питание от сети на ротор передается с помощью щеток, сделанных из графита — при нормальной работе между ними и ротором происходит постоянное искрение. Бывают случаи, когда между якорем и щеткой набился пыж из пыли, а так как пыль является диэлектриком, то дрель работать не будет, пока мы не удалим пыль и не восстановим контакт.

При работе щетки постепенно уменьшаются, потому что стирается их нижняя часть. Периодически их необходимо осматривать и менять — это сделать несложно, только надо иметь в запасе новый комплект.

Когда вы заметили сильное искрение в районе щеток, а меняли их недавно, то происходить такое может из-за неполадок в роторе или его коллекторе.

Проверяем ротор

Для тщательной проверки аккуратно извлекают ротор из статора. Контакты могут быть обуглены или иметь окалину — надо прочистить их наждачкой строго по ходу вращения. Причиной появления окалины может быть длительная работа на предельных оборотах. Как проверить ротор на исправность? Прозвоните мультиметром соседние ламели — их сопротивление должно быть идентичным.

Причиной появления окалины может быть длительная работа на предельных оборотах. Как проверить ротор на исправность? Прозвоните мультиметром соседние ламели — их сопротивление должно быть идентичным.

Не забудьте проверить обмотку — было ли замыкание с корпусом магнитопровода. В случае обнаружения пробоя, неисправную обмотку перематывают самостоятельно или относят в центр обслуживания.

Статор дрели

Визуальный осмотр необходимо делать периодически: при перегреве, когда изделие работало с максимальными нагрузками, мог расплавиться защитный лак и произойти межвитковое замыкание. Обмотка в этом случае перегорит, и электродвигатель к дальнейшей эксплуатации непригоден. Проверка делается аналогично, как и в случае с ротором — проверяем при помощи мультиметра обмотки. При обнаружении пробоя обмотка статора подлежит перемотке.

Ведущие производители ударных дрелей особое внимание уделяют защите проводов обмотки, потому что их изделия работают в особом режиме.

Неполадки механической части

Основным признаком неполадок в этой части считается затруднение работы вала, например, если патрон не прокручивается, но вы слышите работу двигателя. В этом случае (чаще всего) мы имеем дело с выходом из строя подшипников или редуктора.

Опорные подшипники ломаются наиболее часто. Заподозрить выход из строя редуктора можно в том случае, если патрон легко проворачивается при работающем моторе, но на главный вал вращение не идет.

Кроме того, среди механических неисправностей встречается временная остановка работы дрели, чрезмерный шум при работе устройства, гудение или недостаточная скорость вращения вала.

При работе с перфоратором может наблюдаться сбой в системе ударного устройства.

Неисправность механического переключателя реверса зависит от его конструкции. Очень часто выпадает или ломается палец, передвигающий дополнительную шестерню.

Часть неполадок может касаться патрона дрели. Это может проявляться в сложности снятия и фиксации сверла. В некоторых случаях патрон может прокручиваться относительно вала дрели.

В некоторых случаях патрон может прокручиваться относительно вала дрели.

Для устранения вышеописанных неисправностей необходима частичная или полная разборка дрели.

Необходимые инструменты и материалы

Чтобы провести ремонт дрели своими руками, понадобится воспользоваться такими инструментами:

- отвертки, чтобы разобрать инструмент;

- мультиметр, для определения неисправностей в электрической части;

- наждачная бумага, чтобы выполнить зачистку окислившихся контактов.

В зависимости от причин поломки, потребуются также некоторые материалы. К таковым относятся:

- шестеренки;

- щетки;

- подшипники;

- кнопка.

Кроме того, если инструмент давно не разбирался, то желательно при разборке заодно поменять смазку в редукторе. Это снизит нагрузку на электродвигатель, а также позволит продлить срок службы инструмента. В смазке также нуждаются и подшипники, поэтому независимо от причин неисправности инструмента, после их устранения обязательно нужно уделить время диагностике.

Как подбирать запчасти для замены

В ходе разборки и обслуживания дрели вы можете столкнуться с тем фактом, что некоторые детали износились и требуют замены. Это обычна практика, тем не менее не следует пытаться поставить на замену сторонние комплектующие или, того хуже, искать сложные пути обхода. Типичная и грубая ошибка — когда вместо сломавшейся штатной кнопки снаружи рукоятки крепят обычный тумблер. Такой «тюнинг» небезопасен и его следует избегать.

Внутреннее устройство дрели: 1 — сетевой кабель; 2 — помехоподавляющий конденсатор; 3 — пусковая кнопка; 4 — статор электродвигателя; 5 — подшипник двигателя; 6 — щёткодержатели со щётками; 7 — коллектор ротора; 8 — корпус дрели; 9 — крыльчатка, охлаждающая электродвигатель; 10 — кнопка переключения между обычным и ударным режимами; 11 — корпус редуктора; 12 — редуктор; 13 — подшипники патрона; 14 — возвратная пружина; 15 — патрон, удерживающий сверло

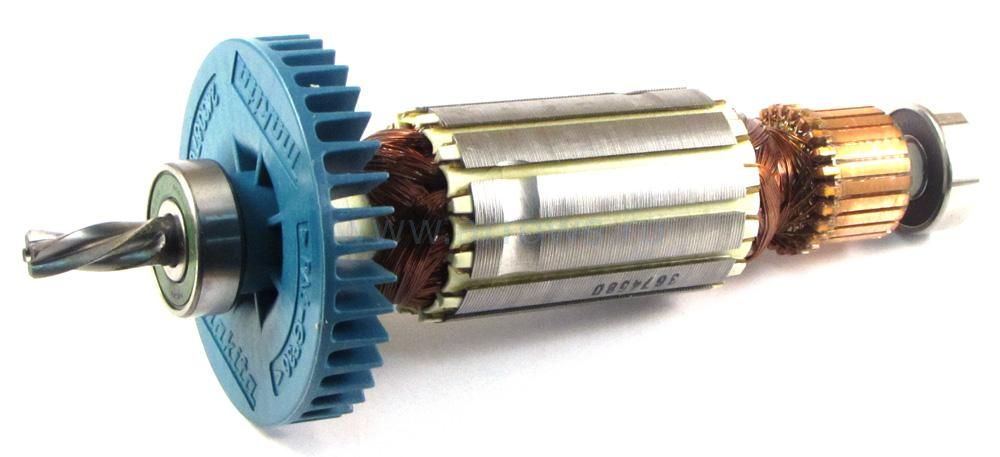

Тем более что на сегодняшний день рынок запасных частей для электроинструмента доступен и обширен. Если вы покупали инструмент в крупном сетевом магазине, то, скорее всего, там же вы найдёте всё необходимое для ремонта: от кнопок и щёток до роторов двигателя и деталей редуктора.

Если вы покупали инструмент в крупном сетевом магазине, то, скорее всего, там же вы найдёте всё необходимое для ремонта: от кнопок и щёток до роторов двигателя и деталей редуктора.

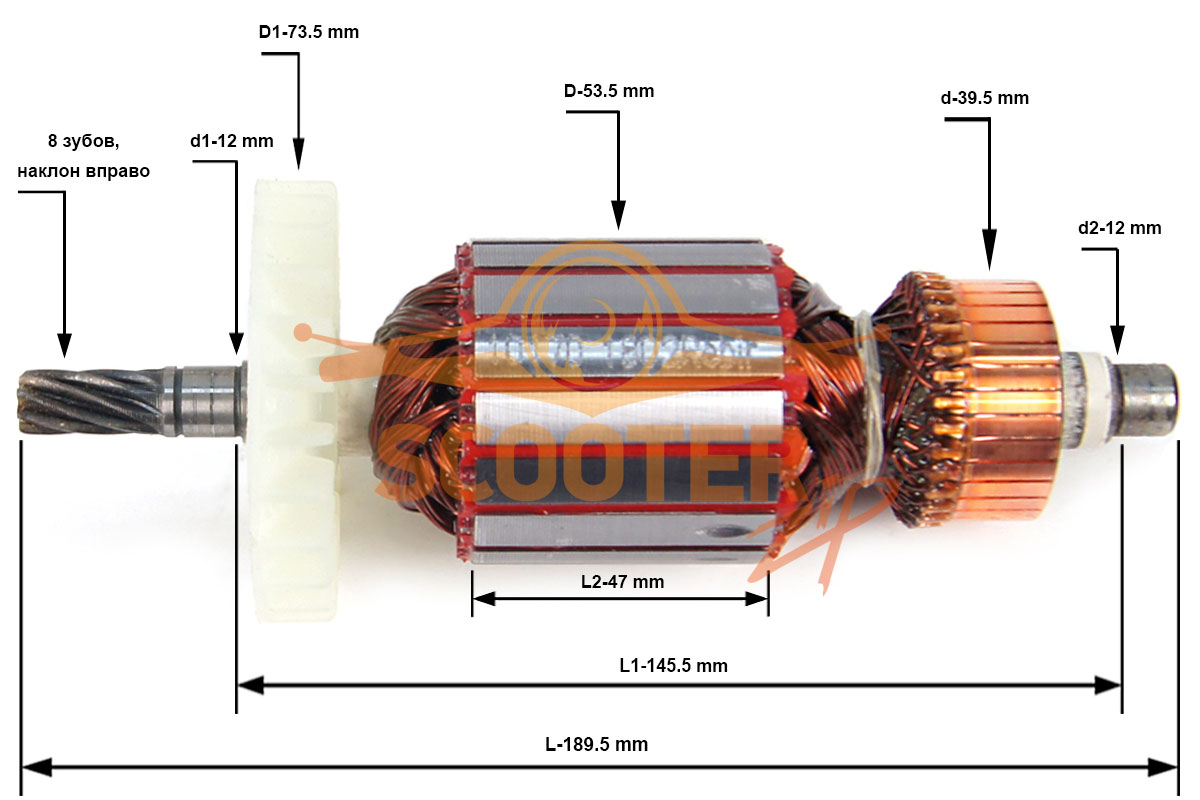

Всё что нужно — определить производителя дрели и точное название модели, эта информация в обязательном порядке присутствует на шильдике. Проблема в том, что разные модификации одной и той же модели могут иметь как совместимые комплектующие, так и абсолютно не подходящие. Ориентируйтесь на внешний вид, не ленитесь уточнить основные размеры и габариты детали для замены.

С составными приводного механизма всё несколько проще благодаря высокой степени унификации: подшипники имеют маркировку на защитных кольцах сепараторов, на шестернях штампуются номенклатурные коды. Практика показывает, что ко всем популярным моделям инструмента, в том числе и к представителям зарубежной серии профтула, можно подобрать запчасти. В разряде исключений только дрели старше 30 лет, но даже для них вполне реально найти донора.

Ремонт дрели своими руками

Для того чтобы найти неисправность, дрель нужно разобрать.

Как разобрать дрель

Разборка корпуса электродрели занимает несколько минут. Процедура заключается в отвинчивании 4–6 (в зависимости от модели и марки) саморезов. После этого корпус разъединяется на две половины, между которыми установлен двигатель и остальные механизмы прибора. Если требуется дальнейшая разборка, последовательно выкручиваются все доступные шурупы и освобождаются крепления сетевого шнура, кнопки «Пуск», переключателя реверса. Двигатель и редуктор отсоединяются от корпуса в последнюю очередь.

Правильная разборка начинается со снятия крышки корпуса и заканчивается извлечением редуктора

При разборке важно запомнить не только последовательность работы, но и точное расположение проводов, соединяющих детали между собой.

Замена щёток в дрели

Замена графитовых щёток в коллекторе электродвигателя бывает плановой или аварийной. Предпочтительнее, конечно, первый вариант. Эксплуатация чрезмерно истёртых щёток приводит к быстрому износу коллектора на роторе. Вслед за этим может сгореть мотор. Выработка щёток более чем на 40% является сигналом к плановой замене. При достижении порога пригодности щётки начинают искрить, причём искрение происходит настолько интенсивно, что разогревается корпус. Доводить дрель до такого состояния нельзя.

Предпочтительнее, конечно, первый вариант. Эксплуатация чрезмерно истёртых щёток приводит к быстрому износу коллектора на роторе. Вслед за этим может сгореть мотор. Выработка щёток более чем на 40% является сигналом к плановой замене. При достижении порога пригодности щётки начинают искрить, причём искрение происходит настолько интенсивно, что разогревается корпус. Доводить дрель до такого состояния нельзя.

Заменить щётки даже в старых моделях электродрелей довольно просто: доступ к ним появляется сразу после снятия защитного кожуха

На разных моделях предусмотрены различные способы замены щёток. Но в большинстве современных инструментов на корпусе оставляют окошко, через которое щётки меняются без разборки защитного кожуха.

Не работает кнопка включения

При помощи кнопки «Пуск» происходит управление работой дрели. Нажатием курка запускается электрический двигатель и регулируется скорость его вращения. Как уже отмечалось выше, внутреннее устройство пусковой кнопки представляет собой симисторную (или тиристорную) схему, напечатанную на микроплёнке.

Кнопка состоит из нескольких мелких деталей: 1-пусковые контакты, 2-регулятор оборотов двигателя, 3-электронная схема, 4-колесо управления скоростью вращения, 5 — возвратная пружина кнопки

Разбирать и ремонтировать её в домашних условиях невозможно. Поэтому при повреждении она полностью заменяется. Схема подключения кнопки обычно изображена на корпусе в виде пиктограммы.

Если в схеме дрели не используется конденсатор, к кнопке подключаются только два провода от розетки и два провода внутренней цепи. В противном случае к ней подходят отдельные провода от конденсатора.

В зависимости от вида электрической схемы к кнопке может подходить от четырёх до шести проводов

Не работает плавный пуск

Система плавного пуска электродвигателя является важной составляющей в схеме инструмента. Все современные дрели оснащены этой функцией. Благодаря ей увеличивается ресурс двигателя, износ трущихся частей в моторе значительно сокращается, а работа с дрелью становится комфортнее. Основным элементом плавного пуска является симистор. Если он перегорает, функция перестаёт работать. Лучшим вариантом устранения проблемы считается замена кнопки целиком. Но если такой возможности нет, можно заменить симистор. Для этого нужно разобрать кнопку, выпаять сгоревшую деталь из платы и установить новую.

Основным элементом плавного пуска является симистор. Если он перегорает, функция перестаёт работать. Лучшим вариантом устранения проблемы считается замена кнопки целиком. Но если такой возможности нет, можно заменить симистор. Для этого нужно разобрать кнопку, выпаять сгоревшую деталь из платы и установить новую.

Если новую кнопку найти не удаётся, можно снять с неё плату, управляющую функцией плавного пуска, и заменить в ней сгоревший симистор

Перед обратной сборкой кнопки внутреннее пространство тщательно продувается и очищается.

Не работает переключатель реверса дрели

Начинающие пользователи часто путают регулятор оборотов и реверс дрели. Тем не менее это два разных устройства. И хотя они расположены рядом, всё же заключены в отдельные корпуса. Принцип действия реверса (изменения направления движения ротора) довольно прост. Если поменять фазу и ноль на щётках электромотора, изменится направление вращения.

Механизм управления реверсом часто расположен в верхней части корпуса кнопки

Следует обратить внимание, что у реверса бывает 3 положения (а не только 2).

В одном ротор вращается по часовой стрелке. В другом — против часовой. И третье положение — нейтральное, в котором двигатель вращаться не будет вообще.

Если реверс не работает, необходимо извлечь его из дрели и разобрать пластиковый корпус. Фактически устройство состоит из простого переключателя контактов, поэтому ломаться там нечему. Могут быть лишь механические повреждения в виде отломанного рычага переключения или подгоревшие медные контакты. В последнем случае клеммы зачищаются и прибор продолжает функционировать. Повреждения пластмассы исправить сложнее. Проще купить новую деталь и произвести замену. Схема подключения реверса изображена, как правило, на его корпусе. Но лучше в процессе ремонта запомнить (или зарисовать, сфотографировать) исходное расположение проводов.

Ремонт патрона дрели

Патроны, которые устанавливают на современные дрели, делятся на следующие типы:

Быстрозажимной. Бывает одномуфтовый и двухмуфтовый, металлический и пластиковый.

Замена оснастки происходит без помощи ключа. Имеет недостаток — не самая надёжная фиксация.

Замена оснастки происходит без помощи ключа. Имеет недостаток — не самая надёжная фиксация.Быстрозажимной патрон

- Ключевой. Один из самых распространённых типов. Для закрепления оснастки вам потребуется ключ, которым крепко затягивается патрон в трёх отверстиях. Обычно используется в ударных дрелях, где шанс проворачивания сверла при работе значительно выше, чем у безударной дрели.

Разные патроны

Конус Морзе. Этот патрон универсален и очень надёжен. Оснастка сидит в нём, как влитая, и не проворачивается. На конус Морзе можно установить любой другой тип патрона с помощью переходника. Такой патрон не устанавливают на бытовые дрели.

Конус Морзе

Если вам понадобилось заменить патрон дрели, разожмите кулачки и проверьте наличие винта, которым патрон крепится к валу. Если он присутствует, его нужно выкрутить. Трудно откручиваемый винт обрабатывают аэрозолем WD-40 или тормозной жидкостью. Отверните сам патрон от вала. В случае с конусом Морзе патрон сбивается с вала киянкой или деревянной палкой. Насаживается аналогично.

Насаживается аналогично.

Не любой патрон встанет на любую дрель. Патроны различаются размером и диаметром оснастки, которую они могут держать. Если внешний диаметр нового патрона будет больше, вы не сможете надеть на дрель дополнительную ручку. Проверьте соответствие резьбы патрона и резьбы шпинделя дрели. Для дрелей разного функционала патроны различны. Например, существуют патроны, которые подходят только для безударных дрелей или не могут работать при обратном вращении. А есть универсальные патроны, которые подходят ко всем типам дрели. Быстрозажимные и ключевые патроны с одинаковой резьбой взаимозаменяемы. Независимо от их размера. Если вам не нужно через патрон одевать дополнительную ручку, то такой вариант замены возможен.

От забивания строительного мусора в патрон оснастка плохо зажимается кулачками. Поэтому его необходимо разобрать и очистить. А повреждённые детали заменить. Особую сложность представляет разбор ключевого патрона.

Устройство патрона

Обойма посажена с натягом на втулку, поэтому будем использовать молоток и тиски.

Спрячьте кулачки.

- Установите патрон на тиски так, чтобы втулка с кулачками смотрела вверх.

- Положите сверху металлическую пластину и ударьте молотком резким ударом. Втулка со всем содержимым уйдёт вниз.

- Снимите обойму и шайбу, состоящую из двух половинок. Извлеките кулачки. Пронумеруйте их и посадочные места на втулке, чтобы при сборке они сели в свои гнёзда.

Проверьте целостность всех деталей. Повреждённые замените.

Щёткой очистите детали от мусора. Промойте керосином или соляркой. Смажьте смазкой ШРУС. Она лучше Литола тем, что не пропускает влагу и предназначена для сильно трущихся механизмов.

- Поставьте обратно все детали. Наденьте обойму. Вставьте патрон в тиски, но теперь кулачками вниз. Кулачки должны быть спрятаны внутрь. Положите на основание втулки металлическую пластину и забейте её в обойму.

Дрель можно отремонтировать самостоятельно, изучив её устройство и принципы работы отдельных узлов.

Замена ударного механизма

Элементы редуктора ударной дрели:

Большая шестерёнка редуктора.

Ударный механизм

Зубчики на корпусе редуктора и на шестерне.

Шпиндель электродвигателя.

Подшипник.

При запуске дрели вращается двигатель и шпиндель. От шпинделя передаётся вращение большой шестерёнке редуктора. Когда включается удар, то вал углубляется в корпус редуктора, а зубчики соединяются и входят в зацепление. Вал вращается, и храповики отскакивают друг от друга. Образуется возвратно-поступательное движение. Когда включается работа дрели без удара, то сам переключатель играет роль ограничителя. Он не даёт валу опуститься в корпус редуктора настолько глубоко, чтобы эти зубчики касались друг друга. Существуют разновидности переключателей:

В корпусе редуктора на самом переключателе стоит подшипник. При включении безударного режима вал упирается в этот подшипник.

В некоторых дрелях нет подшипника, но на валу переключателя есть выемка.

Когда вал попадает в неё при повороте переключателя, он проваливается и включается удар.

Когда вал попадает в неё при повороте переключателя, он проваливается и включается удар.В третьих моделях стоит планка переключателя с отверстием. Принцип действия такой же. При частом переключении режимов на планке образуется выработка, и удар перестаёт отключаться, так как вал в углублённом положении.

При износе ударного механизма узел подлежит замене.

- Снимите стопорное кольцо с вала.

Шестерня снимается с вала съёмником или выбивается деревяшкой.

Вал упирается в шарик на переключателе. Не потеряйте его.

Зубчатую муфту извлеките из корпуса редуктора.

- Протрите тряпочкой корпус редуктора и вал от старой смазки. Корпус дрели необходимо очистить от пыли и стружки стёртого ударного механизма.

Поставьте новые детали и смажьте их подшипниковой смазкой.

Новый ударный механизм

Слетает опорная тарелка

Дрель можно использовать для шлифовки различных материалов с помощью специальных насадок. Для этого приобретается опорная тарелка.

Для этого приобретается опорная тарелка.

Опорная тарелка

Она может быть пластиковая или резиновая. Наждачная бумага на ней крепится двумя способами: на липучку или прижимной шайбой. У тарелок есть свои недостатки:

- Резиновые тарелки непрочные. Они отрываются или слетают со шпильки, которая вставляется в дрель.

Быстро рвущаясяопорная тарелка

Крепление шлифовального диска на липучке ненадёжное. Липучка состоит из двух слоёв: ворсистого в виде петель и примыкающего в виде крючков. Петли очень быстро деформируются и перестают прилипать.

Поэтому лучше приобретать пластиковую опорную тарелку с прижимной шайбой. Либо с подвижным хвостовиком. Эти тарелки самые надёжные и удобны в эксплуатации.

Тарелка с подвижным хвостовиком

Но если у вас оказалась резиновая тарелка, то её можно переделать.

Снимите тарелку со шпинделя.

- Подберите подходящий по диаметру для патрона дрели болт с плоской шляпкой.

Найдите большую шайбу, чтобы плотно держала резиновую тарелку.

Переделка опорной тарелки

Наденьте на болт опорную тарелку шлифовальной стороной к шляпке. Сверху шайбу, и закрутите гайкой. Чтобы гайка не раскручивалась, закрепите её стопорной гайкой.

Стопорная гайка

Если проделать отверстие в шлифовальном диске, то и его можно зажать шайбой. Тогда он не будет слетать с липучки.

Подключение дрели к кабелю без кнопки

Демонтируйте кнопку включения. В неё входят две жилы сетевого кабеля. Если у дрели был реверс, то от статора и щёток выходят по два провода. Всего получается четыре. Чтобы соединить их с двумя жилами сетевого кабеля проделайте следующее:

- Два конца разных обмоток статора соедините друг с другом и подключите к щётке.

Два других соединённых конца статора и провод от второй щётки соедините с сетевыми проводами.

Тщательно изолируйте места соединений.

Если аккумулятор дрели не заряжается

Если батарея не держит заряд, разберите её. Она состоит из нескольких элементов питания. Проверьте тестером напряжение в каждом. Нерабочий элемент замените.

Она состоит из нескольких элементов питания. Проверьте тестером напряжение в каждом. Нерабочий элемент замените.

Проведите диагностику зарядного устройства:

Зарядное устройство состоит из понижающего трансформатора и платы. Через сетевой провод напряжение поступает на первичную обмотку трансформатора. Термопредохранитель включён последовательно с сетевой обмоткой. Поэтому он перегревается первым и предохраняет обмотку от обрыва. Со вторичной обмотки напряжение переходит на диодный мост. Если зарядка пропускает ток, то вокруг диодов образуется желтизна. Обмотки трансформатора перегреваются, диоды пробиваются.

Плата зарядного устройства

Мультиметром замерьте сопротивление на первичной обмотке. Если его нет, значит, цепь оборвана и напряжение не поступает на первичную катушку.

Предохранитель находится под изоляцией трансформатора рядом с проводами, подключающимися к сети. Проверьте его тестером. Если он целый, значит, сетевой провод перебит.

Проверьте обмотки. В случае пробоя замените трансформатор.

- Проверьте все элементы платы и повреждённые замените.

Ремонт статора

Проверка работоспособности статора мультиметром:

- Поставьте режим сопротивления 200 Ом. Соедините щупы прибора с концами одной обмотки. Единица означает обрыв, а ноль — короткое замыкание между витками. Если показывает наличие сопротивления более 1,5 Ом, то проверяйте вторую обмотку. У обеих обмоток должно быть приблизительно одинаковое сопротивление.

Теперь необходимо проверить отсутствие пробоя на массу, то есть замыкание обмотки с металлическим корпусом статора. В мультиметре поставьте режим максимального сопротивления. Соедините один щуп с концом обмотки, другой щуп с металлическим корпусом статора. Единица говорит об отсутствии пробоя.

Повреждённую обмотку статора можно перемотать самостоятельно. Это намного легче перемотки якоря. Для качественной намотки катушек вам понадобится эмальпровод и электрокартон.

Извлеките обмотку и старую изоляцию из корпуса. Внимательно рассмотрите пазы. При горении катушек прожигается изоляция и происходит замыкание на корпус. На нём остаются наплавления, которые обязательно нужно убрать надфилем или алмазным бором. Наплавления будут мешать новой обмотке. Она может порваться.

Обмотка пропитана лаком. Чтобы разъединить провода и посчитать их, надо выпалить изоляцию. Разогрейте обмотку промышленным феном или любой горелкой.

- Обожгите огнём спички или зажигалки любой проводок, чтобы эмаль полностью выпалилась. Возьмите микрометр и замерьте толщину. Запишите диаметр провода и количество витков.

Возьмите любую проволоку и сделайте из неё петлю так, чтобы она разместилась в пазах статора. Под диаметр этой петли подберите какой-нибудь цилиндр для намотки витков. Например, баллончик от аэрозоля. Если его диаметра не хватит, то обмотайте баллончик бумагой.

Намотайте обе обмотки из эмальпровода. Скрепите лобовые части стеклолентой или толстой нитью.

Нить не должна рваться и плавиться. На свободные концы наденьте термоусадочный кембрик.

Нить не должна рваться и плавиться. На свободные концы наденьте термоусадочный кембрик.Из электрокартона сделайте гильзы и вставьте в пазы. Разместите в них обмотки.

Размещение обмотки в пазах

Проверьте сопротивление в обмотках тестером. Если всё нормально, продолжайте.

Чтобы во время работы провода не вибрировали и не тёрлись друг об друга, их необходимо пропитать любым лаком на масляной основе. Разогретый в духовке стартер поставьте вертикально и шприцем выдавливайте лак на обмотку. Когда лак начнёт вытекать снизу, переверните статор и пропитывайте с другой стороны.

Когда лак высохнет, приступайте к подключению обмоток. Два конца разных обмоток соедините друг с другом и подключите к ближайшей щётке. Два других соединённых конца подключите к кнопке пуска. Провод от второй щётки тоже подключите к кнопке.

Схема соединения обмоторк статора

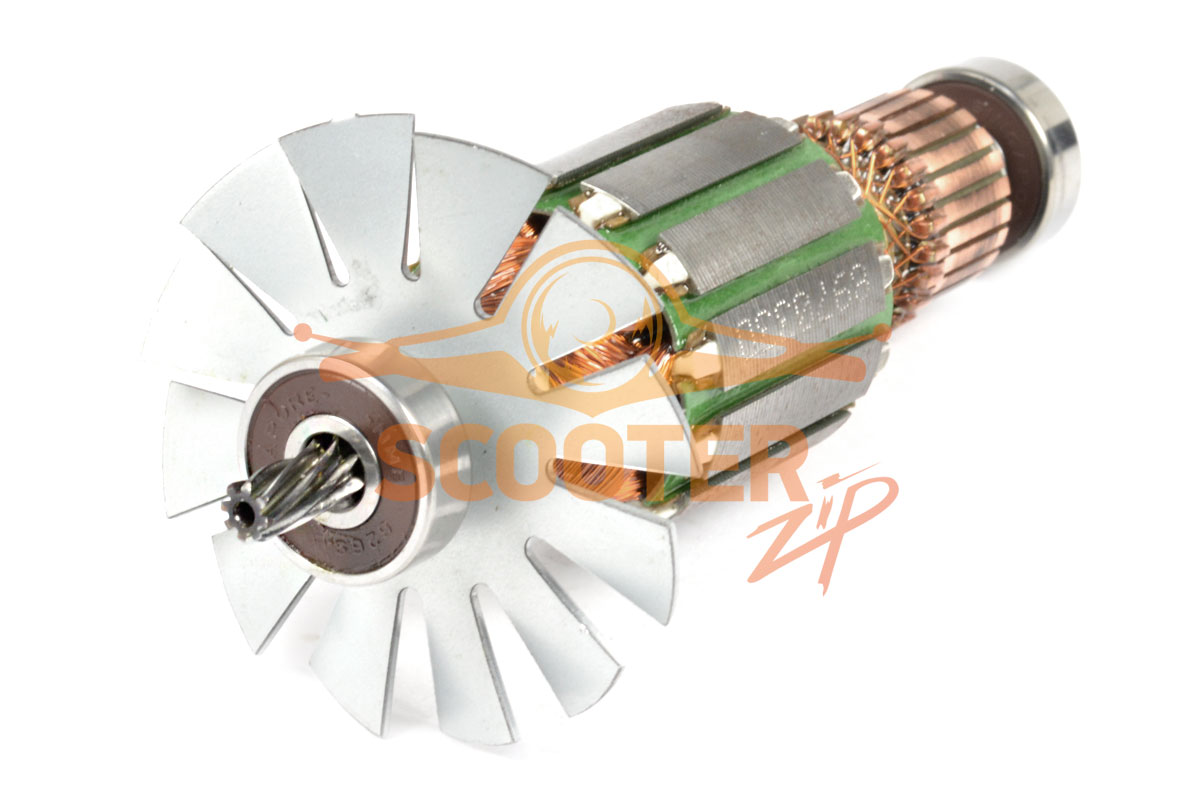

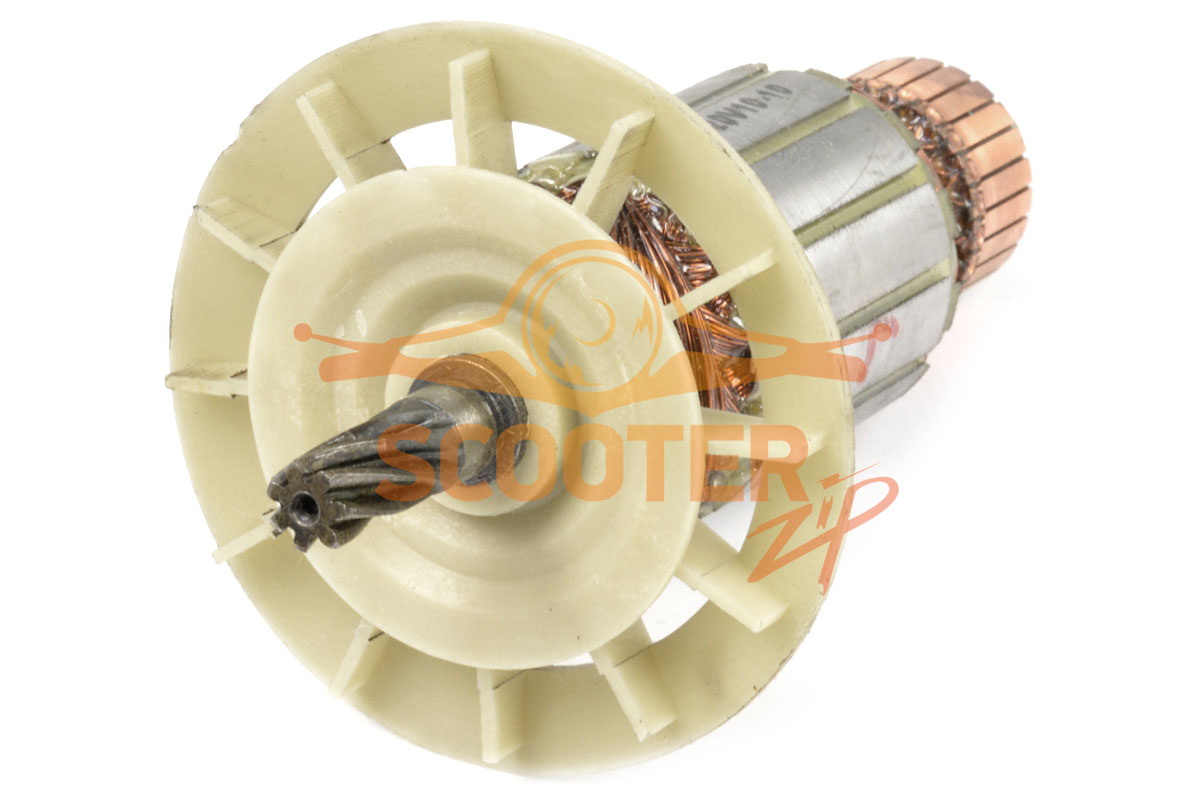

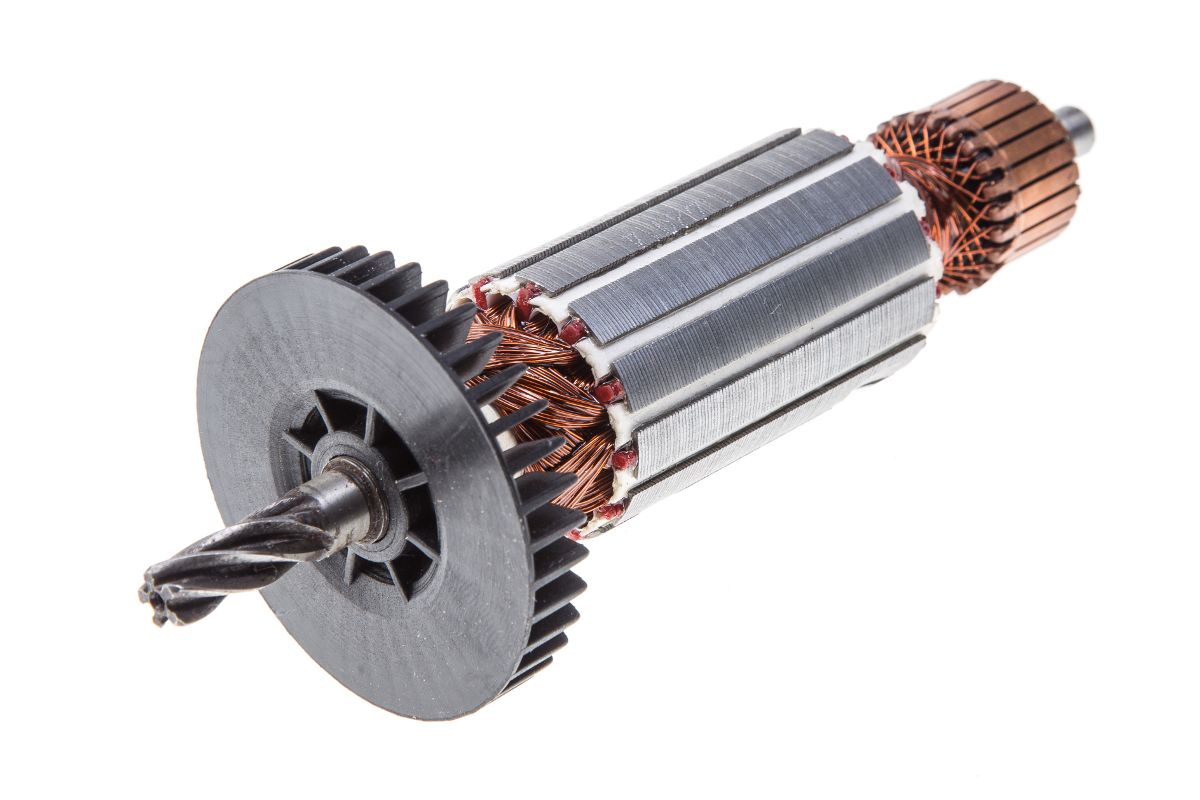

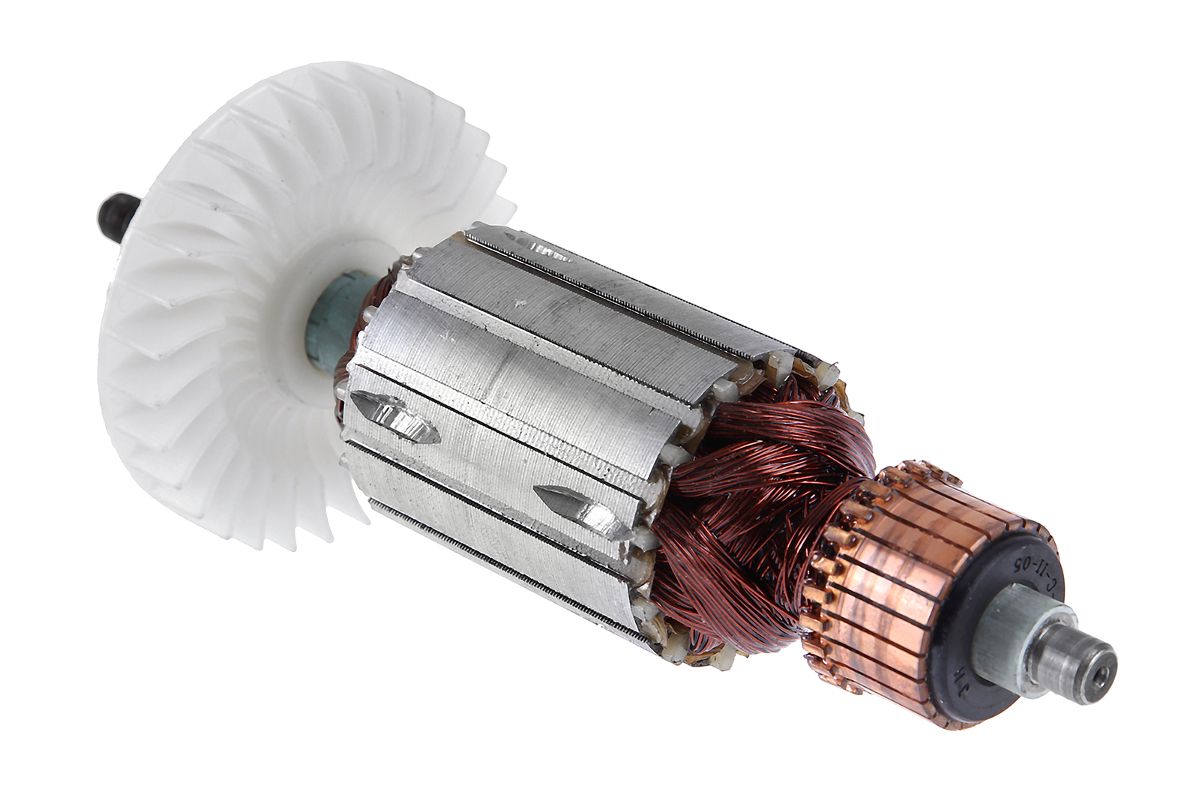

Замена подшипников якоря

У якоря два подшипника разного размера. Тот, что больше, находится со стороны крыльчатки. Подшипники снимаются специальным съёмником. Но если его нет, то нужно подвесить якорь на металлических пластинах так, чтобы подшипник был над пластинами, а якорь снизу. Постучите деревяшкой по валу, чтобы выбить его из подшипника.

Тот, что больше, находится со стороны крыльчатки. Подшипники снимаются специальным съёмником. Но если его нет, то нужно подвесить якорь на металлических пластинах так, чтобы подшипник был над пластинами, а якорь снизу. Постучите деревяшкой по валу, чтобы выбить его из подшипника.

Для опрессовки на валу нового подшипника используется длинная торцевая головка на ¼ дюйма.

Торцевая головка на ¼ дюйма

Возьмите головку и уприте её во внутреннюю обойму подшипника.

Постучите по ней молотком.

Оденьте металлический корпус редуктора на подшипник.

Слегка постучите по нему молотком, чтобы он сел на место.

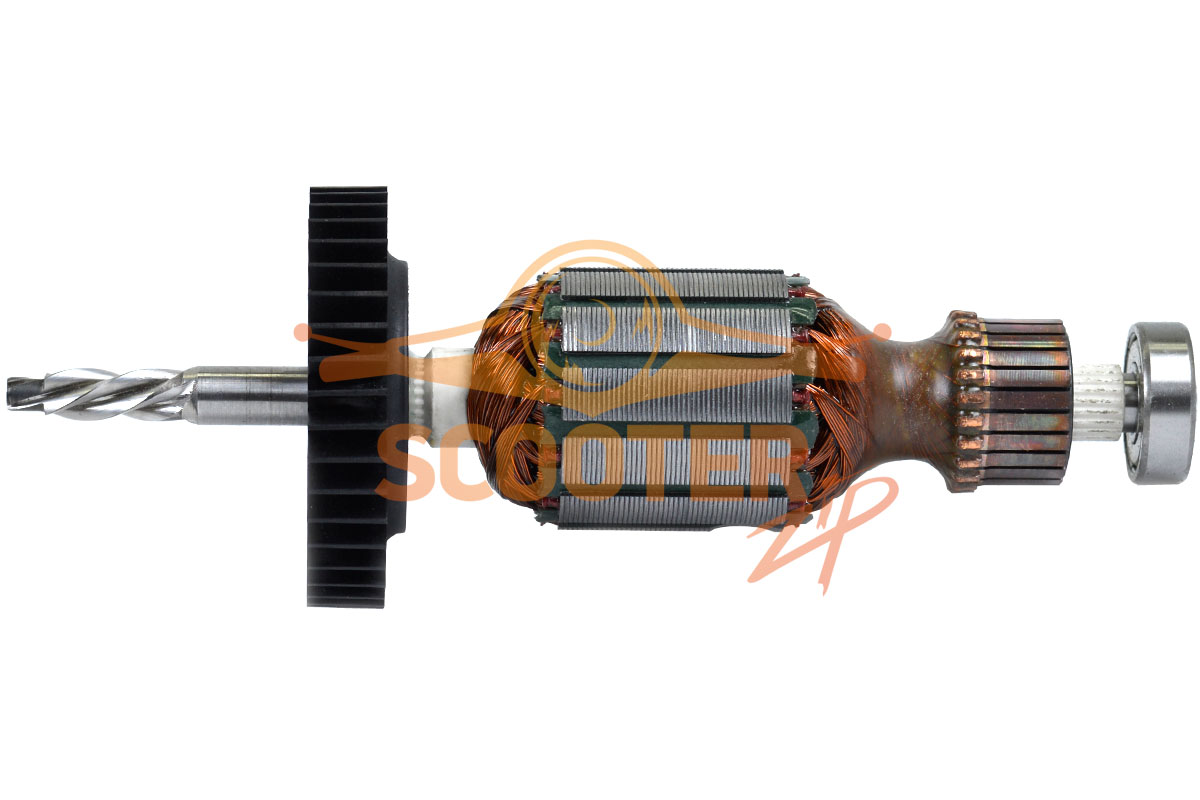

Ремонт ротора

Прежде чем взять прибор для диагностики, осмотрите коллектор и обмотку.

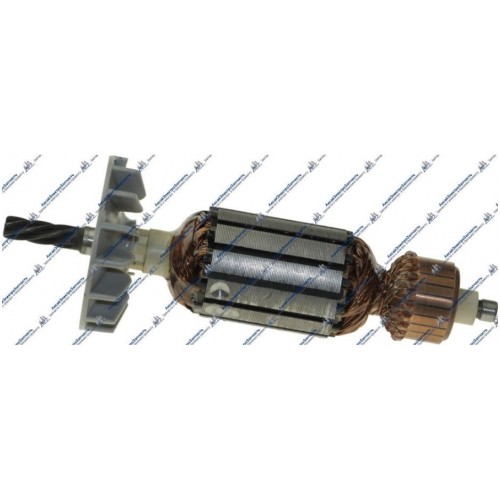

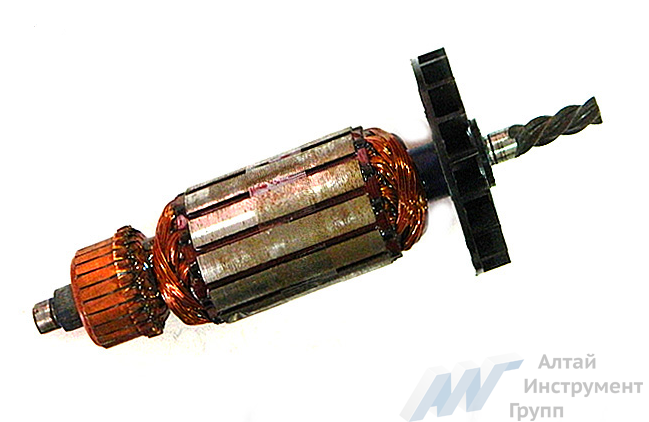

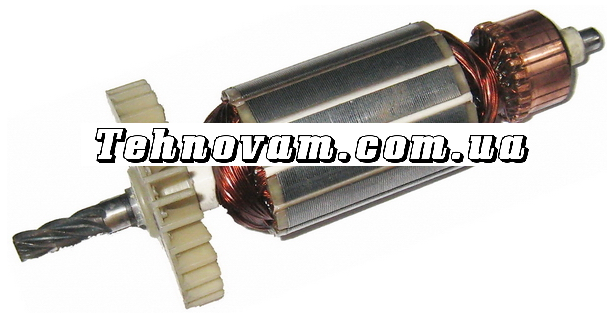

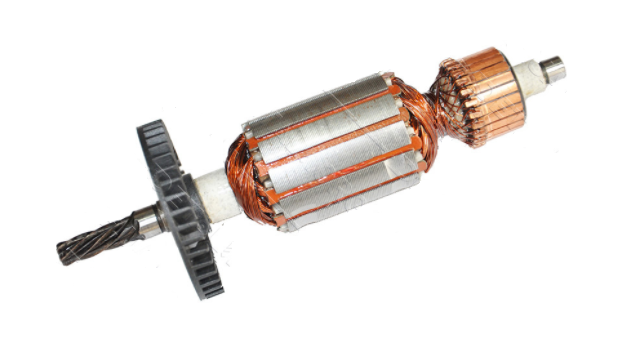

Якорь дрели

На нём могут быть повреждения. Если проводка оплавилась, подгоревший изоляционный лак оставит чёрные следы или специфический запах. Можно увидеть погнутые и смятые витки либо токопроводящие частицы, например, остатки припоя. Эти частицы являются причиной короткого замыкания между витками. Повреждения коллектора: приподнятые, изношенные или пригоревшие пластины.

Эти частицы являются причиной короткого замыкания между витками. Повреждения коллектора: приподнятые, изношенные или пригоревшие пластины.

Проведите диагностику мультиметром:

Поставьте сопротивление 200 Ом. Соедините щупы прибора с двумя соседними пластинами коллектора.

Диагностика якоря

Если сопротивление одинаковое между всеми соседними пластинами, значит, обмотка исправна. Если сопротивление менее 1 Ом и очень близко к нулю, есть короткое замыкание между витками. Если сопротивление выше среднего в два и более раз, значит, есть обрыв витков обмотки. Иногда при обрыве сопротивление настолько велико, что прибор зашкаливает. На аналоговом мультиметре стрелка уйдёт до конца вправо. А на цифровом ничего не покажет.

Определение пробоя на массу делается в случае отсутствия обрыва обмотки. Поставьте на шкале прибора максимальное сопротивление. В зависимости от тестера оно может быть от 2 МОм до 200 МОм. Один щуп соедините с валом, а другой с каждой пластиной поочереди.

При отсутствии неисправностей сопротивление должно быть нулевое. То же проделайте с ротором. Один щуп соедините с железным корпусом ротора, а другой перемещайте по пластинам.

При отсутствии неисправностей сопротивление должно быть нулевое. То же проделайте с ротором. Один щуп соедините с железным корпусом ротора, а другой перемещайте по пластинам.

Якорь можно спасти, если не нарушена балансировка. Если во время работы прибора слышен прерывистый гул и идёт сильная вибрация, то это нарушение балансировки. Такой якорь подлежит замене. А отремонтировать можно обмотку и коллектор. Небольшие короткие замыкания устраняются. Если повреждена значительная часть обмотки, её можно перемотать. Изношенные и сильно повреждённые ламели проточить, нарастить или впаять. К тому же не стоит браться за ремонт якоря, если вы неуверены в своих возможностях. Лучше его заменить или отнести на ремонт в мастерскую.

Чтобы заменить якорь, нужно разобрать дрель, вынуть его из статора и отсоединить от редуктора.

Дрель трещит, но патрон не вращается

Если инструмент оснащён функцией удара, характерный треск издают при трении зубчатые поверхности храповика. Причиной тому может быть как поломка самого храповика, так и заклинивание патрона, вернее, вала, на котором он закреплён. Для устранения неполадки необходимо разобрать корпус дрели, чтобы получить доступ к редуктору. Внимательный осмотр поможет уточнить причину проблемы и принять правильное решение. Часто такие симптомы сопровождают заклинивший подшипник.

Причиной тому может быть как поломка самого храповика, так и заклинивание патрона, вернее, вала, на котором он закреплён. Для устранения неполадки необходимо разобрать корпус дрели, чтобы получить доступ к редуктору. Внимательный осмотр поможет уточнить причину проблемы и принять правильное решение. Часто такие симптомы сопровождают заклинивший подшипник.

Дрель, которая эксплуатировалась в условиях повышенной влажности и запылённости, необходимо время от времени вскрывать и очищать от пыли двигатель и подшипники. Кроме того, после удаления пыли и стружек подшипник необходимо смазывать. Но в меру — избыток смазки способствует налипанию мелкого мусора и приводит в итоге к повреждениям.

Для профилактики редуктор нужно разобрать и смазать

Замена ударного механизма дрели

При возникновении проблем с ударным механизмом дрели оптимальным решением является замена изношенной шестерни «трещотки». Храповой механизм непосредственно связан с редуктором, поэтому для того чтобы получить к нему доступ, придётся произвести полную разборку дрели. Другого способа восстановления храповика пока не изобрели. После замены шестерни следует тщательно очистить картер редуктора от старой смазки, так как в ней остались металлические стружки от предыдущего храповика. Новую смазку добавляют уже после сборки, её марка должна соответствовать техническим характеристикам редуктора.

Другого способа восстановления храповика пока не изобрели. После замены шестерни следует тщательно очистить картер редуктора от старой смазки, так как в ней остались металлические стружки от предыдущего храповика. Новую смазку добавляют уже после сборки, её марка должна соответствовать техническим характеристикам редуктора.

Дрель не работает на малых оборотах (дрель не набирает обороты и греется)

Оборотистость двигателя зависит от устройства, которое рассмотрено выше, — регулятора оборотов электромотора. Если в процессе эксплуатации произошёл сбой работы регулятора, ничто не сможет заставить работать двигатель быстрее или медленнее. Замена регулятора — единственно правильный выход из неприятной ситуации.

Бывают случаи, когда нарушение оборотов происходит по вине редуктора. К примеру, сильно засорённая планетарная передача может значительно уменьшить скорость вращения, особенно если на ось «намоталось» большое количество засохшего в масле мусора. Сломанные зубья большой шестерни и грязь на червячной передаче также отрицательно влияют на скорость вращения ротора. При этом двигатель будет работать в режиме перегрузки, а это чревато перегревами и — в итоге — межвитковыми замыканиями. Поэтому напрашивается простой вывод. Редуктор, как и все остальные узлы механизма, подлежит профилактическому обслуживанию и очистке. Обычно рекомендуется производить профилактику не реже одного раза в два года, а при интенсивной эксплуатации — каждый год.

При этом двигатель будет работать в режиме перегрузки, а это чревато перегревами и — в итоге — межвитковыми замыканиями. Поэтому напрашивается простой вывод. Редуктор, как и все остальные узлы механизма, подлежит профилактическому обслуживанию и очистке. Обычно рекомендуется производить профилактику не реже одного раза в два года, а при интенсивной эксплуатации — каждый год.

Дрель не включается

В беспроводной дрели зарядите аккумулятор. Если не помогло или дрель проводная, снимите верхнюю крышку корпуса и проверьте мультиметром следующие элементы:

Шнур электропитания.

Пусковой конденсатор.

Кнопку пуска.

Контакты.

Если все провода и контакты целы, нажмите кнопку пуска и проверьте работу двигателя.

Источники

- https://refite.ru/remont-dreli-svoimi-rukami.html

- https://instrumentiks.ru/sovety/remont-dreli-svoimi-rukami

- https://tehnika.expert/dlya-remonta/drel/otremontirovat-svoimi-rukami.

html

html - https://InstrumentyVDom.ru/elektro/remont-dreli

- https://www.rmnt.ru/story/instrument/remont-elektricheskoy-dreli-svoimi-rukami.1223439/

- https://postroika.biz/15714-remont-dreli-svoimi-rukami.html

- https://legkovmeste.ru/poleznye-sovety/remont-dreli-svoimi-rukami.html

Ремонт якоря: причины повреждений и способы восстановления инструментов

Ремонт якоря – один из наиболее распространенных видов работ при восстановлении электрического инструмента. Разные виды производства, а также быт не обходятся без функционального оборудования, большая часть которого работает от электросети. И если приборы не включаются, не выполняют надлежащим образом свою работу, искрят, издают запах горелой изоляции, то, скорее всего, им понадобится ремонт якоря.

Многие пользователи уверены, что это бесполезная процедура, что проще купить новую болгарку, рубанок, перфоратор, миксер или другой инструмент. Но не стоит столь радикально решать проблемы. На сегодняшний день многие производители предлагают комплектующие, в том числе и оригинальные, которые позволяют полностью восстановить функциональность любого электродвигателя.

На сегодняшний день многие производители предлагают комплектующие, в том числе и оригинальные, которые позволяют полностью восстановить функциональность любого электродвигателя.

Причины выхода из строя и последующего ремонта якоря

В области электротехники якорь – это подвижная составляющая любого электродвигателя, генератора или реле. Он взаимодействует с магнитным полем (потоком), создаваемым электро- или постоянным магнитом. Якорь всегда является проводником или проводящей катушкой. Проводя ток, пересекающий поле, он создает крутящий момент на валу или силу перемещения. Также якорь выступает генератором электродвижущей силы, которая возникает при взаимном перемещении с магнитным полем.

При выходе электрического инструмента из строя первым делом диагностируется поломка. Для этого нужно учитывать обстоятельства, при которых она произошла. Это поможет существенно сузить круг поиска. Так, например, падения или удары по большей части вызывают механические повреждения, а ремонт якоря может понадобиться совсем по другим причинам. Электрическая составляющая чаще всего выходит из строя при следующих обстоятельствах:

Электрическая составляющая чаще всего выходит из строя при следующих обстоятельствах:

- перегрузка: производители предлагают электрический инструмент для профессионального, полупрофессионального и бытового использования. Он отличается мощностью, надежностью и функциональностью. Если промышленные болгарки и перфораторы рассчитаны на длительные нагрузки в сложных рабочих условиях, то бытовыми можно выполнять только простые задачи, не требующие значительных усилий. Использование инструмента не по назначению, а также несоблюдение правил эксплуатации может вывести из строя электродвигатель и повлечь за собой ремонт якоря;

- скачки питающего напряжения: явление, которое считается вполне обыденным для нашей электросети. Если инструмент используется на больших стройках, где работают десятки других агрегатов (например, сварочных), то необходимость в ремонте якоря возникает гораздо чаще;

- попадание внутрь корпуса токопроводящих жидкостей: разные виды электрического инструмента по большей части эксплуатируются под открытым небом, и иногда в помещениях с повышенной влажностью.

Такие условия не отличаются особой безопасностью и комфортом. Производители, как правило, снабжают электродвигатели защитой, но даже она не всегда предотвращает поломки. Поэтому жидкость, попавшая внутрь прибора, также может стать причиной ремонта якоря;

Такие условия не отличаются особой безопасностью и комфортом. Производители, как правило, снабжают электродвигатели защитой, но даже она не всегда предотвращает поломки. Поэтому жидкость, попавшая внутрь прибора, также может стать причиной ремонта якоря; - неправильное хранение: неубранный в сухое помещение инструмент накапливает конденсат на внутренних частях, который, при последующем включении устройства в сеть может вызвать его выход из строя. Это также зачастую приводит к ремонту якоря электроинструмента. Необходимо соблюдать правила эксплуатации электроприборов при перемещении их из тепла в холод и обратно;

- загрязнение составляющих частей: пыль, грязь, металлическая стружка, частицы строительных материалов и другой мусор, попадающий в корпус инструментов, первоначально выводит из строя механику, которая в свою очередь, негативно воздействует и на электрическую часть (например, перегрев двигателя из-за заклинивания рабочих инструментов и пр.).

Если электрический инструмент показывает какие-либо неисправности, то первое, что нужно сделать, — это немедленно прекратить работу. Почистить корпус и внутренние части своими руками не составит труда. Иногда только этих мероприятий бывает достаточно для того, чтобы прибор снова заработал. В противном же случае следует провести более тщательную диагностику. Зачастую она показывает, что требуется ремонт якоря.

Почистить корпус и внутренние части своими руками не составит труда. Иногда только этих мероприятий бывает достаточно для того, чтобы прибор снова заработал. В противном же случае следует провести более тщательную диагностику. Зачастую она показывает, что требуется ремонт якоря.

Особенности ремонта якоря болгарки

Болгарка, или угловая шлифовальная машина (УШМ) – один из популярных видов инструмента среди строителей разных специальностей, автомехаников, мебельщиков и домашних мастеров. С ее помощью можно производить резку, шлифовку и зачистку изделий из камня, металла, дерева, бетона и других материалов. Она в разы ускоряет выполнение любых операций и значительно повышает качество работы. Но бывает, что болгарка «молчит», искрит щетками, а вращение рабочего инструмента сильно замедлено. Все эти явления могут сопровождаться запахом горелой изоляции. Если проверка розетки, шнура питания и кнопки включения не дает результатов, то, скорее всего, из строя вышел двигатель.

Неисправности, при которых может потребоваться ремонт болгарки своими руками, заключаются в обрывах или короткозамкнутых витках в обмотках статора. Ремонт якоря, стартера и других частей или их замена чаще всего необходимы из-за перегрузки. Поломки якорей и статоров вызываются такими проблемами:

Ремонт якоря, стартера и других частей или их замена чаще всего необходимы из-за перегрузки. Поломки якорей и статоров вызываются такими проблемами:

- повреждение обмотки;

- выход из строя магнитопровода;

- неисправность коллектора якоря, в частности повреждение ламелей (пластин, изолированных друг от друга).

Если визуальный осмотр частей якоря не дал результатов, то выяснить причину неисправности можно с помощью приборов: омметр, ЛАТР, пробник, дроссель с разрезанным «железом», ПУНС-5 и пр. После того, как была установлена причина проблемы, можно произвести ремонт якоря. Алгоритм действий будет следующим:

- проводится повторный осмотр якоря, измеряется сопротивление изоляции;

- коллектор очищается от остатков обмотки, в нем проделываются новые пазы для концов катушек;

- важный этап ремонта якоря – загильзовывание. Гильзы изготавливаются из электротехнического картона и вставляются в пазы;

- делается намотка, пока полностью не будут заполнены пазы;

- накладывается бандаж на намотку (пара витков толстой нитки), производится осмотр с целью исключения обрывов;

- в качестве пропитки используются эпоксидная смола или лак.

После этой процедуры якорю дают высохнуть;

После этой процедуры якорю дают высохнуть; - заключительный этап ремонта якоря – проточка. От ее качества зависит искрение перемотанной запчасти;

- после проточки проводится повторная проверка на наличие замыканий.

Ремонт якоря, как может показаться на первый взгляд, — задача не такая уж и сложная. Тем не менее, для ее выполнения придется приобрести качественные расходные материалы и оборудование. Стоит ли это делать, если необходимо отремонтировать только несколько электроинструментов? Далеко не всегда. А вот самостоятельно заменить якорь не составит труда. Интернет-магазин ToolParts предлагает якоря для электродвигателей пылесосов, электродрелей, болгарок, перфораторов, дисковых пил, полировочных машин и другого оборудования. Воспользовавшись подсказками специалистов, вы сможете дешево и быстро отремонтировать свою дрель или другой инструмент, не переплачивая за услуги сервисных центров.

Ремонт и неисправности ударной дрели

Самый востребований электрический инструмент в ремонте — электрическая дрель, часто выходит из строя в виду частого и интенсивного использования. При наличии базовых навыков и опыта ремонта подобных инструментов, отремонтировать дрель не составит больших трудностей.

При наличии базовых навыков и опыта ремонта подобных инструментов, отремонтировать дрель не составит больших трудностей.

Причин поломок такого рода инструмента может быть несколько, бытует мнение что основной причиной есть неправильная эксплуатация дрели или же не «фирмовость» инструмента, ввиду чего ее внутренности состоят с некачественных комплектующих.

Среди других более техничных причин, можно выделить такие:

- Выход из строя подвижной части электродвигателя, его статора или якоря

- Выход из строя подшипников

- Поломка кнопки (регулятора оборотов)

- Поломка реверсивного переключателя

- Износ коллекторных щеток и их обгорание

- Обрив провода в шнуре, в самой дрели или же на самой катушке двигателя

- Поломка редуктора или само зажимного патрона

Для того чтобы разобраться в причине поломки, иногда бывает что ее сразу не видно, например, дрель просто не вращается. Осмотр начинают с питающего шнура, часто в виду интенсивной эксплуатации шнур перебивается или же в районе вилки или где нибудь еще. Также осматривают кнопку и различные элементы управления. Пробуют провернуть патрон. На этом все диагностические процедуры заканчиваются, дрель нужно разобрать чтоб получить доступ и осмотреть ее изнутри.

Также осматривают кнопку и различные элементы управления. Пробуют провернуть патрон. На этом все диагностические процедуры заканчиваются, дрель нужно разобрать чтоб получить доступ и осмотреть ее изнутри.

Для этого нужно открутить (все) шурупы по периметру корпуса дрели и снять верхнюю половинку корпуса. При выкручивании шурупов обращаем внимание на их длину и запоминаем в каком отверстии шурупы какой длины находились, проще их сразу оставить в снятой части корпуса.

Осматриваем питающий кабель и внутреннюю проводку на предмет отгораний, обрывов и надежности контактного соединения.

В месте, где кабель питания входит в корпус дрели, часто можно видеть поврежденный наружный слой изоляции, её разрыв, и сам шнур питания в итоге скручен.

Если у вас неисправна кнопка или реверсний переключатель то проще заменить на новый. Можно конечно разобрать, почистить контакты, но собрать будет хлопотно, много маленьких запчастей и пружинок, которые все норовят выпрыгнуть.

Один из самых распространенных видов поломки, это износ щеток двигателя, их замену можно легко произвести самому в домашних условиях. Иногда, щетки можно заменить без разборки корпуса дрели, если это позволяет конструкция. У некоторых моделей достаточно выкрутить заглушки из установочных окошек и установить новые щетки. У других моделей, для замены требуется разборка корпуса, в этом случае необходимо аккуратно достать щеткодержатели и извлечь из них изношенные щетки.

Иногда, щетки можно заменить без разборки корпуса дрели, если это позволяет конструкция. У некоторых моделей достаточно выкрутить заглушки из установочных окошек и установить новые щетки. У других моделей, для замены требуется разборка корпуса, в этом случае необходимо аккуратно достать щеткодержатели и извлечь из них изношенные щетки.

Характерным признаком неполадки электрощеток является сильное искрение и не стабильная работа электродвигателя,когда он работает с перебоями или рывками. Что происходит от непостоянного электро-контакта между щетками и пластинами на коллекторе.

Не стоит также допускать чтоб щетки износились до минимального размера. Это опасно тем, что между щеткой и коллекторными пластинами может увеличится зазор. В итоге происходит повышенное искрообразование, коллекторные пластины сильно греются и могут «отойти» от основания коллектора, что приведет к необходимости замены якоря.

Необходимо регулярно очищать пластины коллектора от нагара и постоянно проверять натяжку прилегания щеток к коллекторному барабану.

Другие неисправности электрической части могут проявляться в виде отсутствия вращения двигателя дрели, когда нет никаких признаков включения двигателя (не слышно гудения). Если дрель не включается и ее патрон легко проворачивается обычным усилием, то можно, скорее всего предполагать о неисправности электрической части.

Проверка конкретности причины производится по мере доступности,проверяются сетевой шнур, кнопка регулятора оборотов, пусковой конденсатор и обмотки двигателя, все просто прозванивается мультиметром в режиме сопротивления.

Среди электрических неисправностей можно отметить поломку якоря. Поломка якоря или статора происходит по двум причинам — неправильная эксплуатация и некачественный моточный провод. Топовые производители с мировым именем применяют качественный провод с двойной изоляцией и термостойким лаком, что в разы повышает надежность двигателей и позволяет значительно продлить временной ресурс вашей дрели. Дешевые же модели не выдерживают продолжительной и интенсивной роботы с перегревами.

Поломку якоря (неисправность котушок) можно диагностировать по характерному запаху, увеличению искрообразования при работе. А при осмотре можно увидеть и обгоревшие обмотки провода. Но можно наблюдать и падение мощности двигателя что будет говорить о том что обмотки начали подгорать, их сопротивление от этого уже поменялось, что можно увидеть с помощью тестера.

Можно наблюдать такие поломки якоря и статора: межвитковой электрический пробой, пробой на «корпус» (магнитопровод) и обрыв обмотки.

Пробой на корпус можно определить с помощью мегомметра (мультиметра) прикоснувшись щупами к любому выходу обмотки и магнитопроводу. Сопротивление более 500Мом указывает на отсутствие пробоя. Следует знать, что в идеале измерения следует делать профессиональным мегомметром, у которого измерительное напряжение не меньше 100 вольт. Делая измерения простеньким мультиметром, нельзя точно определить, что пробоя точно нет, однако можно определить, что пробой точно есть.

Еще пробой можно промерять простым методом, с помощью лампочки подключенной одним выводом к сети 220 вольт, а вторыми выводами на корпус и пластины коллектора.

Межвитковой пробой якоря определить будет немного сложней. Для этого можно использовать специальный трансформатор, у которого имеется только первичная обмотка и разрыв магнитопровода в виде желоба, для установки в него якоря. При этом якорь со своим сердечником становиться вторичной обмоткой. Поворачивая якорь, так что бы в работе были обмотки поочередно, прикладываем к сердечнику якоря тонкую металлическую пластину. Если обмотка короткозамкнута, то пластина начинает сильно дребезжать, при этом обмотка ощутимо нагревается.

Часто межвитковое замыкание можно увидеть при обычном осмотре, витки могут быть погнуты, смяты. можно попробовать устранить самому, отогнув в стороны замкнутые или погнутые витки провода.

Чтобы найти обрыв обмотки якоря можно, если к смежным пластинам якоря подключать миллиамперметр и медленно поворачивать якорь. В целых обмотках будет появляться определенный одинаковый ток, оборваная покажет или увеличение тока или его полное отсутствие. Методом сравнения можно найти неисправную или же убедится в исправности, если все обмотки выдают одинаковые значения на мультиметре.

Методом сравнения можно найти неисправную или же убедится в исправности, если все обмотки выдают одинаковые значения на мультиметре.

Обрыв обмоток статора определяется подключением омметра к разъединенным концам обмоток, отсутствие сопротивления указывает на полный обрыв.

В данном случае произвести ремонт своими руками, перемоткой якоря или статора, без специальных приспособлений невозможен.

При перемотке обмоток необходимо выполнить условия: намотка обмоток производится в одном направление, у катушки отмечается начало обмотки, провод мотается по часовой стрелке, после чего помечается конец вывода. Вторая обмотка навивается в том же направление, с отметкой выводов начало и конец.

Для замены ротора или статора необходимо разобрать корпус, отсоединить провода, щетки, при необходимости снять приводную шестерню, и извлечь двигатель целиком вместе с опорными подшипниками. Купить замену и вставить все обратно.

При подозрение на поломку кнопки (регулятора оборотов) необходимо убедится в наличие напряжения на входной и выходной клемме кнопки. Если при нажатие на кнопку напряжение на выходе не появляется, нужно разобрать корпус кнопки и осмотреть все контакты. Как правило, подгорание или залипание контактов определяется визуально. Все контакты необходимо тщательно протереть спиртом и зачистить шкуркой для шлифовки. После чего проверить напряжение снова.

Если при нажатие на кнопку напряжение на выходе не появляется, нужно разобрать корпус кнопки и осмотреть все контакты. Как правило, подгорание или залипание контактов определяется визуально. Все контакты необходимо тщательно протереть спиртом и зачистить шкуркой для шлифовки. После чего проверить напряжение снова.

Ремонт кнопки своими руками возможен только при наличии определенных навыков. Важно понимать, что после вскрытия корпуса, многие детали коммутации просто вывалятся из корпуса. Не допустить этого можно только плавным и аккуратным поднятием крышки изначально.

При замене кнопки на новую, нужно убедится что новая кнопка рассчитана на мощность конкретной дрели. Так например, для дрели 750 ват, регулятор должен быть на ток не меньше 3.4 ампера.

Реверсивную кнопку проверяют таким же способом последовательно.

Механизм реверса основан на системе замыкающих и размыкающих контактов. Его профилактика проводится аналогично пусковой кнопке.

Причиной «не работы» электродвигателя может стать и выход из строя пускового конденсатора. Обычно нерабочее состояние конденсатора можно заметить по изменению цвета. Но надежнее измерить его емкость и сравнить с номиналом.

Обычно нерабочее состояние конденсатора можно заметить по изменению цвета. Но надежнее измерить его емкость и сравнить с номиналом.

Механическая часть

В механической части ударной дрели, могут быть также разные поломки, например заклинивание вала дрели.

Если патрон не удается прокручивать рукой, а при этом двигатель гудит при включении, то причина скорее всего в поломке редуктора или подшипников. Частой причиной неисправности можно наблюдать разрушение опорных подшипников. Поломка редуктора может проявиться и в случае, когда патрон проворачивается рукой и электродвигатель работает, а вращение на главный вал не передается. Все неисправности в механической части могут вызвать периодические остановки и сбои во время работы , гудение, скрежет и недостаточную скорость вращения вала.

схема «планетарного» редуктора

Принцип работы ударной дрели основан на поступательном движении двух храповиков, которые отталкиваются друг от друга во время вращения шпинделя электродвигателя.

Во время сверления с ударом двигатель приводит в движении шпиндель. От шпинделя двигателя вращательные движения передаются уже далее на большую шестеренку редуктора к которому жестко прикреплен храповик.

Волнистая поверхность храповика большой шестеренки скользит по волнистой поверхности второго храповика,жестко закрепленного в корпус редуктора,совершая тем самым ударные действия.

Со временем в процессе длительной и интенсивной эксплуатации дрели в режиме сверления с ударом волнистые поверхности храповиков истираются, удар стает все слабее и слабее или же не происходит вообще. Нужно осмотреть износившиеся детали редуктора и при необходимости заменить на новые.

При заклинивание патрона или слышном скрежете, прежде всего, нужно разобрать корпус дрели и осмотреть состояние шестеренок в редукторе. Износ шлицов крепления или разрушенные зубья шестеренок свидетельствуют о выходе детали из строя. Такую шестерню необходимо заменить. Шестерни осматривают по всей окружности, плавно поворачивая валы рукой.

Подшипники можно проверить поворачивая в них вал. При тугом ходе вала следует начать со смазки подшипников. Если это не помогает, то они снимаются с оси при помощи специального съемника. Руками прокручивается обойма подшипника. Если движение затруднено или слышны посторонние звуки, то подшипник следует заменить.

Не вовремя заменённый подшипник приведёт к заклиниванию якоря, или, в лучшем случаи, подшипник просто провернется в посадочном месте.

Что бы добраться к подшипникам дрели, необходимо снять полностью двигатель вместе с редуктором, предварительно вынув щетки, что бы их не поломать и чтоб они не по выскакивали.

Перед тем как вынимать внутренности дрели, внимательно рассмотрите что, где находилось, что бы при сборке, как это зачастую бывает у «опытных» мастеров не осталась куча ненужных элементов, применение которым тяжело найти.

Не потеряйте шарик, который находится на конце вала патрона для свёрл, он отвечает за режим сверления с ударом и без удара.

При необходимости и сильном износе патрона дрели следует открутить фиксирующий винт, который находится внутри патрона. После этого откручивают патрон с левой резьбой и снимают его с вала. Патрон заменяют на новый.

После этого откручивают патрон с левой резьбой и снимают его с вала. Патрон заменяют на новый.

Зачастую дрель ломается во время серьезной работы, во время затеянного ремонта или в других условиях, чтобы не тратить время зря и чтобы это не было для вас проблемой, следует запомнить, как произвести ремонт дрели самостоятельно. Следует знать конструкцию используемой дрели и легко и быстро определиться с причиной неисправности и устранить ее.

ПЕРЕМОТКА ЯКОРЯ | ЭЛЕКТРОСЕРВИС

Перемотка, намотка ремонт: обмотки якоря, ротора

12/24/36/48/220/380 Вольт

✔ ДЕЛАЕМ ВСЕ !

✅ ЭЛЕКТРОДВИГАТЕЛИ

☑ 1 кВ — 300 кВ

☑ всех типов, любой сложности.

✅ ЭЛЕКТРОМОТОРЧИКИ

☑ всех типов, любой сложности.

✅ ЭЛЕКТРОИНСТРУМЕНТ

☑ всех типов, любой сложности.

✅МОТО ГЕНЕРАТОРЫ СТАТОРА для:

мото-техники, мото-вездеходов всех типов, любых марок;

☑ Мотоциклы — статор генератора, якорь — стартера;

☑ Квадроциклы — статор генератора, якорь — стартера;

☑ Снегоходы — статор генератора, якорь стартера;

☑ Скутеры — статор генератора; якорь стартера;

☑ Мопеды — статор генератора, якорь стартера;

☑ Гидроцыклы — статор генератора, якорь стартера;

☑ Лодочные моторы — статор генератора якорь — стартера.

✅ ЭЛЕКТРОМОТОРЫ ЛЕБЕДОК для:

☑ Квадроцыклов;

☑ 4х4;

☑ Лодок, катеров, яхт;

☑ Эвакуаторы;

☑ Всех типов, любой сложности.

✅ЭЛЕКТРОМОТОРЧИКИ АВТОМОБИЛЕЙ И СПЕЦТЕХНИКИ

🏍🚗🚘🚚🚜🚍

☑ Моторчик раздаточной коробки;

☑ Моторчик рулевой рейки;

☑ Моторчик сервопривода;

☑ Моторчик АКПП, робота, актуатора автомобиля;

☑ Моторчик электропривода;

☑ Моторчик блока AБC;

☑ Муфты компрессора; кондиционера 12в — 24в;

☑ Моторчик печки и тд.

✅ ПРОМЫШЛЕННЫЕ, БЫТОВЫЕ ПЫЛЕСОСЫ

☑ Статор;

☑ Ротор;

☑ Якорь;

☑ Всех типов, любой сложности.

✅ БЕГОВЫЕ ДОРОЖКИ

☑ Якорь;

☑ Ротор;

☑ Всех типов, любой сложности.

✅ МОТОР-КОЛЕСА для:

☑ Электро-велосепедов;

☑ Электро-скутеров;

☑ Электро-самокатов;

☑ Гироскутеров;

☑ Сигвеев и тд.

ЭЛЕКТРОТРАНСФОРМАТОРЫ

☑ Низкочастотные;

☑ Трехфазные;

☑ Силовые до 1150 кВ;

☑ Сетевые;

☑ Лабораторные; трансформаторы;

☑ Авто трансформаторы;

☑ Трансформаторы тока;

☑ Импульсные трансформаторы;

☑ Всех типов.

НАСОСЫ:

☑ Насосы перистальтическте;

☑ Насосы диафрагменные;

☑ Насосы поршневых;

☑ Насосы шланговые;

☑ Всех типов.

ВЕНТИЛЯТОРЫ:

☑ Вентиляционные системы;

☑ Всех типов.

АЛМАЗНЫЕ БУРИЛЬНЫЕ УСТАНОВКИ

☑ Всех типов.

🌟УСЛУГА — срочный ремонт🌟

—————————————

👋Прием заказов 24/7 (watsap)

—————————————

-Было полезно?

-Остались вопросы?

-Звоните прямо сейчас, всегда рады помочь.

—————————————

✔ДОСТАВКА🏃и ГАРАНТИЯ☝

—————————————

Конкурентные преимущества:

— Цена☝

— Качество👏

— Сервис👍

— Наличный безналичный расчет

— Работаем по все России

🌟🌟🌟🌟🌟🌟🌟🌟🌟🌟🌟🌟

перемотка якоря

перемотка якоря +своими руками

перемотка якоря электродвигателя

перемотка якорей электроинструмента

перемотка якоря болгарки

перемотка якорей цена

перемотка якоря +в домашних условиях

перемотка якоря схема

перемотка якоря дрели

перемотка якоря электродвигателя +своими руками

перемотка якоря электродвигателя цена

перемотка якоря пылесоса

перемотка якоря двигателя

перемотка якоря болгарки +своими руками

перемотка якоря москва

перемотка якоря дрели +своими руками

владимир мирко перемотка якоря

якорь перемотка видео

перемотка якоря стартера

перемотка якоря +своими руками +для чайника

станок +для перемотки якорей

перемотка статора якоря

перемотка якорей +в краснодаре

перемотка якоря генератора

перемотка якоря ушм

перемотка якорей киров

перемотка якоря спб

перемотка якоря перфоратора

перемотка якоря болгарки +своими руками +в домашних

перемотка якоря дрели +своими руками иэ 1035

перемотка якоря +своими руками видео

перемотка якоря болгарки цена

перемотка якоря болгарки +в домашних условиях

перемотка якорей электродвигателей +в москве

перемотка якоря нагнетателя eberspacher ardic 912d

ремонт перемотка якоря

перемотка якоря +в москве цена

перемотка якоря электродвигателя +в москве цена

перемотка якоря 12 пазов 24 ламели

пошаговая перемотка якорей пылесосов +и шлифмашинки

перемотка якорей электроинструмента +своими руками

перемотка якоря воронеж

схема перемотки якоря +своими руками

перемотка якоря 12 вольт

перемотка якоря +в екатеринбурге

станок +для перемотки якорей купить

перемотка якорей электроинструмента +в москве. перемотка ротора

перемотка ротора

перемотка ротора электродвигателя

перемотка ротора +своими руками

перемотка статора ротора

перемотка ротора цена

перемотка роторов электроинструмента

перемотка ротора +в москве

ротор генератора перемотка

ротор перемотка двигателей

перемотка ротора болгарки

станок +для перемотки ротора

перемотка ротора бензогенератора +своими руками

перемотка ротора электродвигателя +своими руками

перемотка ротора электродвигателя +в спб

проволока +для перемотки ротора

перемотка ротора ушм. электродвигатель ремонт

электродвигатель перемотка

статор перемотка

электроинструмент ремонт

Teag < ремонт электродвигателей установок ФAНКOЙЛ , ZIEHL-АBEGG, ЧИЛЛEP,ЦИЛЬ-AБEГГ , ремонт кpaновых электродвигателей МТF, mtf , mth, mtk, МТН, МТК, LIЕВСНЕR , ремонт лифтовых электродвигателей , ремонт рудничных электродвигателей , ремонт электродвигателей компрессорных станций , ремонт электродвигателей вибраторов, бетономешалок, компрессоров (в т. ч. работающих во фреоне) ,ремонт GRUNDFOS , GRUNDFOS , Груфус, Грюнфос, Грюфус, ремонт электродвигателей тельферов с демонтажём, ремонтом и установкой , ремонт электродвигателей деревообрабатывающих станков , ремонт тяговых электродвигателей, электродвигателей подвижного состава , ремонт 1LA, А4, а4, 1LE, АИР, ВАО,4Н, АОК, АОД, 5АМХ ДАЗО4, АО4 , Siemens , Umeb , Импортные , перемотка асинхронных электродвигателей, ремонт китайского электродвигателя, ремонт электродвигателя китайский, перемотка электродвигателей на другое напряжение, перемотка статоров коллекторных двигателей, перемотка трансформаторов и катушек, в том числе для компрессоров АИRMAC, ремонт электродвигателей компрессоров, перемотка электродвигателя компрессора, сломался эл двигатель, сломался электродвигатель, Переделка 3-х фазного двигателя на однофазную сеть,Диагностика электродвигателей и электротехнического оборудования, ремонт АВД, Marelli motori, керхер, ремонт асинхронных двигателей 4аму160м4у2, Ремонт Grundfos (Грундфос), ремонт электромотора, ремонт двигателя электрического, АИРМ, 4АМУ , 5А, 5AH, 6A , 6А ,5АН , ДАЗО13 , ДАЗО 14 , АИС, 1ВАО, АИР112, ziehl abegg ремонт .

ч. работающих во фреоне) ,ремонт GRUNDFOS , GRUNDFOS , Груфус, Грюнфос, Грюфус, ремонт электродвигателей тельферов с демонтажём, ремонтом и установкой , ремонт электродвигателей деревообрабатывающих станков , ремонт тяговых электродвигателей, электродвигателей подвижного состава , ремонт 1LA, А4, а4, 1LE, АИР, ВАО,4Н, АОК, АОД, 5АМХ ДАЗО4, АО4 , Siemens , Umeb , Импортные , перемотка асинхронных электродвигателей, ремонт китайского электродвигателя, ремонт электродвигателя китайский, перемотка электродвигателей на другое напряжение, перемотка статоров коллекторных двигателей, перемотка трансформаторов и катушек, в том числе для компрессоров АИRMAC, ремонт электродвигателей компрессоров, перемотка электродвигателя компрессора, сломался эл двигатель, сломался электродвигатель, Переделка 3-х фазного двигателя на однофазную сеть,Диагностика электродвигателей и электротехнического оборудования, ремонт АВД, Marelli motori, керхер, ремонт асинхронных двигателей 4аму160м4у2, Ремонт Grundfos (Грундфос), ремонт электромотора, ремонт двигателя электрического, АИРМ, 4АМУ , 5А, 5AH, 6A , 6А ,5АН , ДАЗО13 , ДАЗО 14 , АИС, 1ВАО, АИР112, ziehl abegg ремонт . Промышленных, центробежных, осевых, канальных, крышных, импортных и других>

Промышленных, центробежных, осевых, канальных, крышных, импортных и других>

| Осмотр, диагностика, доставка | Бесплатная услуга |

| Консультация, смета, помощь в подборе запасных частей | Бесплатно |

| Рекомендации по эксплуатации электроинструментов и их запчастям | Бесплатно |

| Техническое обслуживание (+ чистка) | 1200 |

| Полное техобслуживание (+ очистка) | 2000 |

| Мелкая починка (без разборки и сборки) | 700 |

| Работа с разбором техники | 1100 |

| Разборка, регулировка, сборка | 1500 |

| Замена корпуса, стопора, вала | 700 |

| Смазка редуктора электроинструмента | 500 |

| Устранение дефектов редуктора электродрели и элетролобзика | 500 |

| Замена подшипника редуктора, ротора электродрели | 500 |

| Замена щёток, выключателя дрели | 600 |

| Замена статора, ротора электродрели | 700 |

| Замена бойка дрели | 800 |

| Сменить уплотнения колец электроинструмента | 700 |

| Устранение дефектов держателя бура дрели | 600 |

| Замена ствола в сборе у дрели | 900 |

| Дрель: починить корпус электро мотора | 800 |

| Техника: переборка ударного механизма | 700 |

| Ремонт регулятора оборотов, выключателя, ответной шестерни ротора и редуктора | 500 |

| Техника: смазка плунжерного механизма | 500 |

| Устранение дефектов крыльчатки, штока, патрона дрели | 650 |

| Починить опорный фланц шпинделя, задний подшипник ротора | 600 |

| Чинка фрикционной пружины, коллектора якоря техники | 500 |

| Починка конической пары, сетевого шнура | 800 |

| Починка электродвигателя | 1200 |

| Регулировка вращения техникой | 300 |

| Пошёл чёрный дым из техники? Это износ двигателя дрели, нужно его поменять | 2000 |

| Дрель иногда выключается? Это оборванные провода | 500 |

| Электроинструмент: заправка смазкой | 400 |

Перемотка якоря дрели своими руками

СТОЛ ЗАКАЗОВ:

БОНУСЫ:

ДОБАВИТЬ В ЗАКЛАДКИ

Дизайн и поддержка:

Александр Кузнецов

Техническое обеспечение: Михаил Булах

Программирование: Данил Мончукин

Маркетинг: Татьяна Анастасьева

Перевод: Наталья Кузнецова

При использовании материалов сайта обязательна ссылка на http://www. diagram.com.ua

diagram.com.ua

сделано в Украине

| Энциклопедия радиоэлектроники и электротехники | |

Перемотка якорей: любительский опыт

С чего начинается перемотка? Конечно, с проверки ЭД на работоспособность. Для начала подключают ЭД к источнику питающего напряжения. Если вал якоря ЭД постоянного тока неподвижен или вращается медленно, то, возможно, неисправен якорь. Однако могут быть и другие причины, например: заклинивание вала ржавчиной, «разбитые» втулки, износ щеток и коллектора, проседание пружин, пересохшая смазка. Для установления причины неисправности разбирают ЭД. Черный с обсыпавшейся эмалью провод на якоре свидетельствует о неисправности якоря. Если визуально якорь выглядит исправным, тогда нужно провести проверку с помощью специального прибора для проверки якорей, например, Э-236.

При отсутствии такого прибора, омметром (лучше электронным) измеряют сопротивление обмоток между коллекторными пластинами. Отличие сопротивления некоторых обмоток в сторону уменьшения указывает на межвитковое замыкание, сильно завышенное сопротивление – на плохой контакт в местах крепления или пайки провода обмотки к коллекторным пластинам, отсутствие показаний омметра на обрыв в обмотке. К сожалению, определить такую неисправность якоря, как межвитковое замыкание, бывает сложно из-за применяемого в обмотках провода большого сечения и малого количества витков. В случае если не удалось обнаружить неисправность, а сомнения остались, можно собрать ЭД с заведомо исправным якорем.

Отличие сопротивления некоторых обмоток в сторону уменьшения указывает на межвитковое замыкание, сильно завышенное сопротивление – на плохой контакт в местах крепления или пайки провода обмотки к коллекторным пластинам, отсутствие показаний омметра на обрыв в обмотке. К сожалению, определить такую неисправность якоря, как межвитковое замыкание, бывает сложно из-за применяемого в обмотках провода большого сечения и малого количества витков. В случае если не удалось обнаружить неисправность, а сомнения остались, можно собрать ЭД с заведомо исправным якорем.

Для измерения пробоя изоляции на корпус измеряют омметром сопротивление между коллекторными пластинами и валом якоря. Если сопротивление изоляции ниже 10 кОм, то якорь считается пробитым. При подключении электродрели, пылесоса, миксера к источнику питания, внешне неисправности якоря проявляются в снижении оборотов, сильном искрении щеток («круговой огонь»), значительном нагреве якоря, в отсутствии реакции на подключение напряжения и присутствии запаха горелой изоляции. Детальную проверку начинают с редуктора, выключателя, регулятора оборотов, щеток, а также искрогасящих и помехоподавительных конденсаторов, с проверки на наличие обрыва в проводах, дефектов подшипников. После этого устройство разбирают окончательно и проверяют якорь. Методы проверки такие же, как и для якорей ЭД постоянного тока. Характерная неисправность только для якорей ЭД переменного тока – механическое повреждение обмотки посторонними частицами, попавшими через вентиляционные отверстия.

Детальную проверку начинают с редуктора, выключателя, регулятора оборотов, щеток, а также искрогасящих и помехоподавительных конденсаторов, с проверки на наличие обрыва в проводах, дефектов подшипников. После этого устройство разбирают окончательно и проверяют якорь. Методы проверки такие же, как и для якорей ЭД постоянного тока. Характерная неисправность только для якорей ЭД переменного тока – механическое повреждение обмотки посторонними частицами, попавшими через вентиляционные отверстия.

Неисправный якорь подготавливают к перемотке. При этом микрометром измеряют диаметр провода (сначала с эмалью, затем без эмали), подсчитывают количество витков в секции, определяют способ намотки, а также порядок подключения обмоток к коллекторным пластинам. Полученные результаты измерений сравнивают со справочными данными и выбирают ближайшее значение. Дело в том, что при измерении практически всегда вносится погрешность из-за деформированного провода (даже после тщательного выравнивания) и невозможности идеального снятия изоляции. В ЭД, применяющихся в автомобильной технике, остальные параметры определяют при разматывании обмоток якоря. Все данные подробно записывают, а также зарисовывают схему намотки. Подобные меры предохраняют от возможных ошибок.

В ЭД, применяющихся в автомобильной технике, остальные параметры определяют при разматывании обмоток якоря. Все данные подробно записывают, а также зарисовывают схему намотки. Подобные меры предохраняют от возможных ошибок.

Определить параметры намотки в якорях бытовой техники сложнее: обмотки пропитаны специальным лаком для улучшения качества изоляции и закрепления витков, что мешает сматыванию витков при разборке и приводит к обрыву тонкого провода. В этом случае выводы, припаянные к коллектору, отсоединяют и с помощью омметра определяют начала и концы обмоток. Если измерением не удалось выяснить схему намотки, то обмотку разматывают с помощью регулируемого источника напряжения от 0 до12 В. Для этого на начало и конец одной из обмоток подают напряжение и медленно увеличивают его до тех пор, пока провод обмотки не начнет нагреваться. При правильном выборе напряжения провод легко размягчает лак, при этом не перегреваясь.

Разматывают провод с помощью пинцета, своевременно удаляя лишний провод. Для удаления старой обмотки обрезают выступающие из железа лобовую и заднюю части обмотки отрезным резцом на токарном станке или ножовкой по металлу. Оставшийся провод выбивают из пазов круглым металлическим стержнем. Диаметр стержня подбирают с таким расчетом, чтобы он с минимальным зазором проходил внутри паза, без заклинивания. В некоторых случаях для облегчения удаления остатков провода якорь подогревают.

Для удаления старой обмотки обрезают выступающие из железа лобовую и заднюю части обмотки отрезным резцом на токарном станке или ножовкой по металлу. Оставшийся провод выбивают из пазов круглым металлическим стержнем. Диаметр стержня подбирают с таким расчетом, чтобы он с минимальным зазором проходил внутри паза, без заклинивания. В некоторых случаях для облегчения удаления остатков провода якорь подогревают.

После окончательной очистки восстанавливают торцевые изолирующие накладки. Отломавшиеся кусочки пластмассовых накладок приклеивают, а выгоревшие картонные – делают новые. Для облегчения трудоемкой операции вырезания сложного профиля накладки ее упрощают. Вырезанный картонный круг с пробитым в центре отверстием надевают на вал якоря и приклеивают к железу. На окончательно приклеенной накладке выжигают раскаленным гвоздем ненужные участки, находящиеся над пазами железа. Со стороны коллектора накладку для вклейки разрезают на две части. Далее в пазы железа вкладывают вставки из специального картона (прессшпана), необходимые для изоляции провода от железа. Вставку вырезают с таким расчетом, чтобы при помещении в паз ее края выступали наружу на 5 мм. ЭД постоянного тока, применяемые в автомобилях, менее требовательны к качеству изоляции. Здесь допустимо применение любого тонкого картона, даже бумаги.

Вставку вырезают с таким расчетом, чтобы при помещении в паз ее края выступали наружу на 5 мм. ЭД постоянного тока, применяемые в автомобилях, менее требовательны к качеству изоляции. Здесь допустимо применение любого тонкого картона, даже бумаги.

Схемы обмоток большинства автомобильных ЭД простые, поэтому при перемотке проблем обычно не возникает, чего не скажешь о схемах обмоток ЭД бытовой техники.