Улитка для холодной ковки своими руками: чертежи и размеры

С древнейших времен человечеству известна горячая ковка. Раскаленную для повышения пластичности заготовку подвергали формовке ударам тяжелого молота. Так получали оружие и инструменты, домашнюю утварь и украшения.

- Горячая художественная ковка металла

- Ковка

Горячая ковка требует высокой квалификации и опыта кузнеца, больших затрат труда, материалов и сложного оборудования. Холодная ковка позволяет изготавливать изделия из квадратного и круглого проката, не устанавливая дорогого и громоздкого оборудования и не налаживая сложных технологических процессов.

Метод холодной ковки

Способ заключается в использовании важного свойства металла — пластичности. При посредстве разнообразных оправок и механических приспособлений пруток изгибается в различных направлениях, скручивается, образует различные объемные фигуры. В качестве дополнительной обработки для соединения частей заготовок применяется сварка и слесарные операции. Станки начального уровня достаточно просты и приводятся в действие мускульной силой работающего на них мастера. Технология вполне доступна для освоения в домашней мастерской.

Станки начального уровня достаточно просты и приводятся в действие мускульной силой работающего на них мастера. Технология вполне доступна для освоения в домашней мастерской.

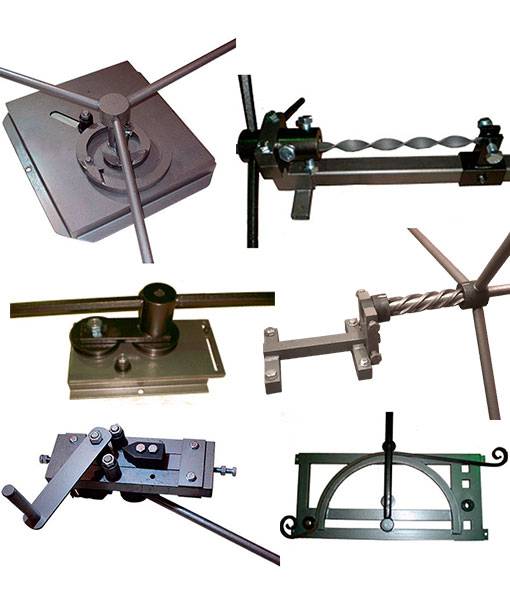

Минимальный набор кузнечного оборудования для холодной ковки металла включает в себя:

- Гибочные станки, или Гнутики — служат для изгиба заготовок под заданными углом и радиусом.

- Твистеры, или торсионы — служат для закручивания заготовки (или группы заготовок) вокруг продольной оси

- Волна — служит для создания периодических изгибов в разные стороны.

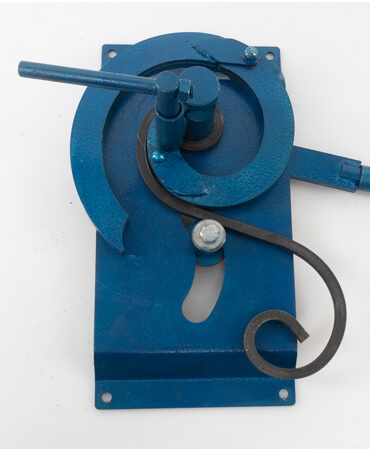

- Станок Улитка для ковки — применяется для создания спиралеобразных завитков на конце прутка.

Можно ли освоить холодную ковку самому? Да, для этого достаточно иметь базовые навыки слесарных работ, конструирования и механической обработки.

Многие домашние мастера сделали улитку – станок для холодной ковки самостоятельно, не используя для этого дорогих компонентов.

Виды, устройство и принцип работы улитки

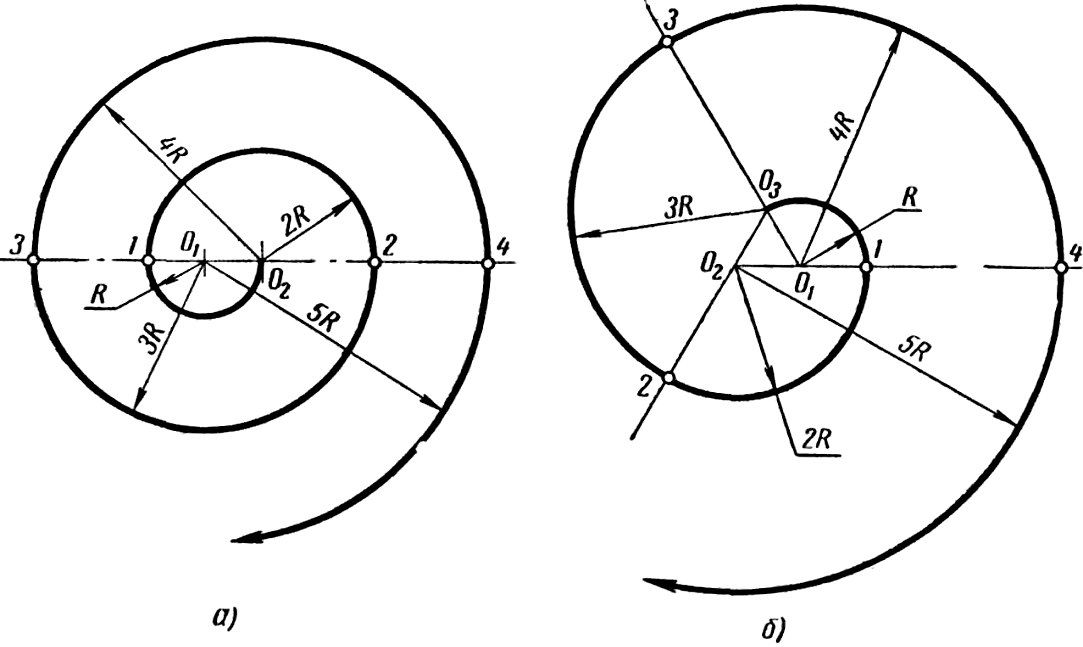

Применяется несколько разновидностей популярного станка. Все они, независимо от деталей устройства улитки, используют общий принцип работы. Полосу или пруток металла с силой прижимают к неподвижному шаблону или к подвижному лемеху улитки, заставляя принять заданную чертежом форму.

Различают:

- монолитную неразборную улитку, использующую неподвижный металлический шаблон. Используется для производства серий одинаковых изделий

- съемную конструкцию — изгиб осуществляется вокруг штифтов, вставляемых в отверстия на массивной плите. Подходит для производства уникальных деталей сложной конфигураций, ограничено сечение прутка.

- Разборные улитки с вращением — более сложные по конструкции, но позволяющие получать идентичные изделия сложной формы с большой точностью

Изготовление простой улитки своими руками

В процессе работы по технологии холодной ковки прикладываются значительные усилия. Поэтому, прежде чем сделать улитку для холодной ковки своими руками, потребуется существенно укрепить обычный верстак или построить новый.

Поэтому, прежде чем сделать улитку для холодной ковки своими руками, потребуется существенно укрепить обычный верстак или построить новый.

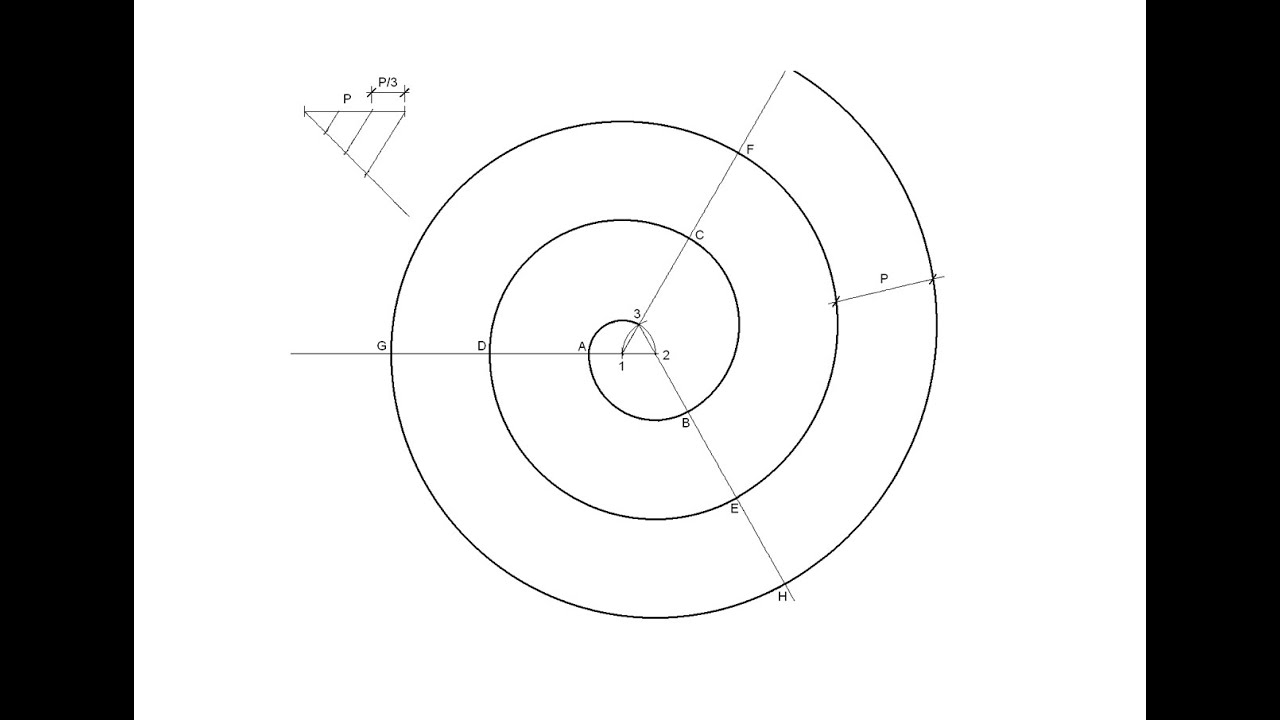

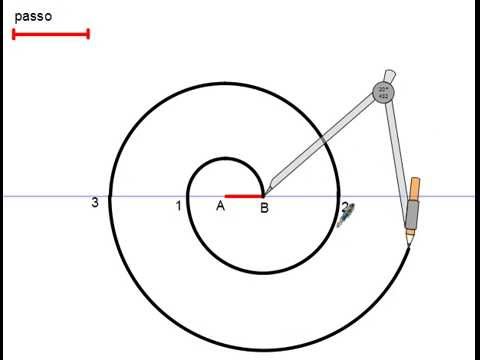

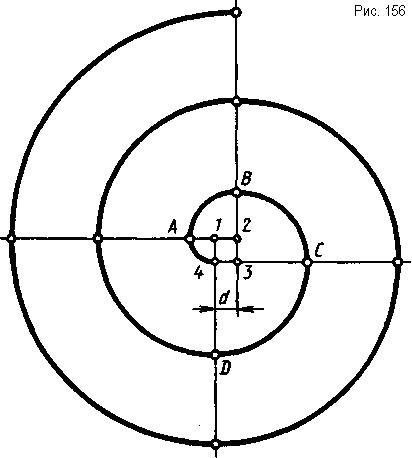

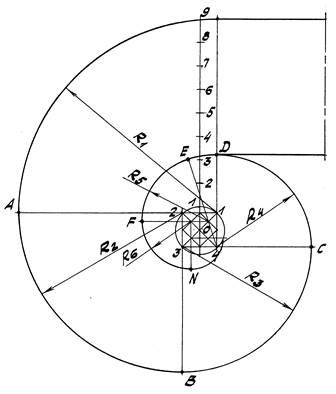

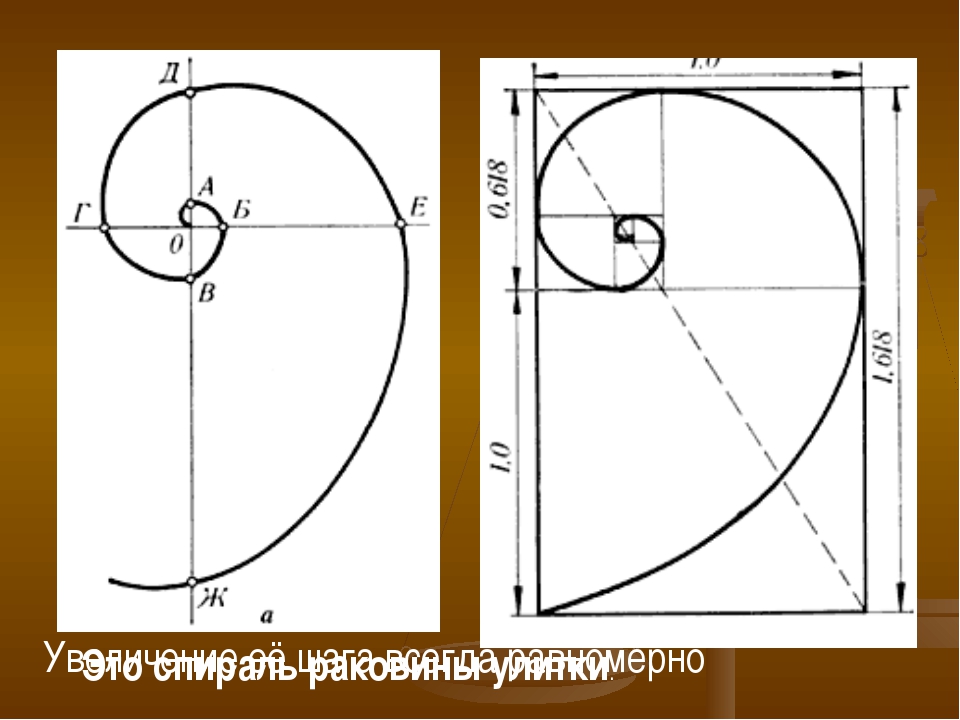

Самостоятельную сборку станка надо проводить на столешнице, сделанной из плиты толщиной как минимум 4 мм. Далее для изготовления самодельной улитки для холодной ковки понадобится чертеж. На него надо нанести контур будущего изделия, и вписать по внутренней стороне этого контура очертания неразборного шаблона или сегментов разборного.

Как сделать улитку для холодной ковки

Далее будет рассмотрено изготовление трех вариантов улитки для холодной ковки:

- Монолитной неразборной

- Съемной конструкции

- Разборной улитки с вращением

В зависимости от возможностей домашнего мастера, планов производства изделий, количества разных типоразмеров можно выбрать один из этих вариантов исполнения.

Монолитная неразборная улитка

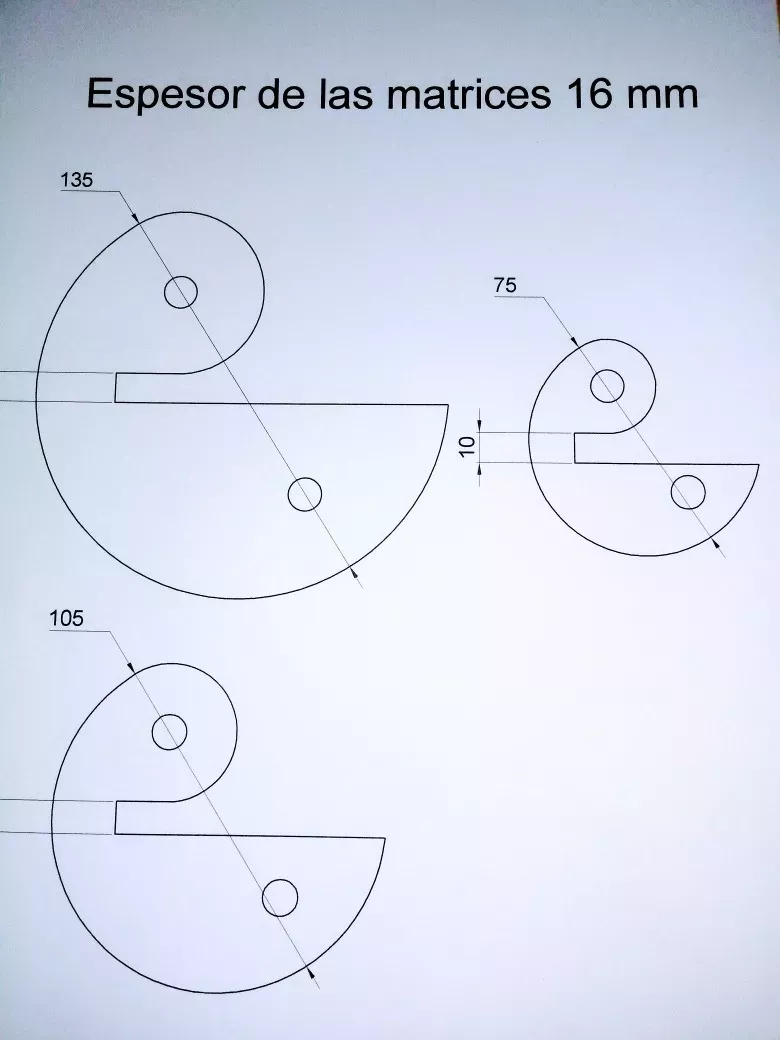

Особое внимание нужно уделить разработке схемы шаблона, поскольку после приварки к плите внести коррективы в размеры и конфигурацию будет весьма затруднительно. Витки будущего завитка следует располагать на расстоянии 12-13 мм, учитывая, что в образующиеся пазы должен поместиться 10-мм пруток.

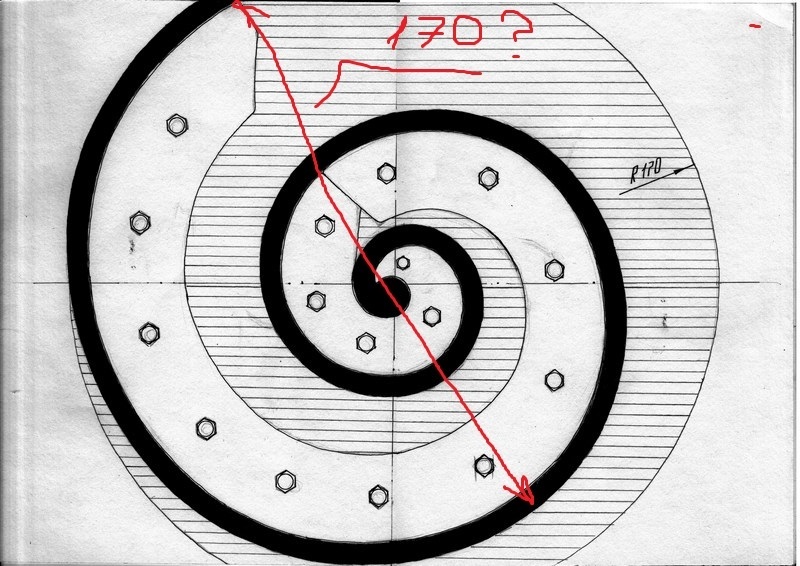

Монолитная неразборная улитка

Основание диаметром 80 см вырезается из пластины толщиной от 4 мм, далее по чертежу из полосы толщиной от 3 мм вырезается и формуется шаблон для завитка. Для облегчения гибки его следует прокалить, далее сделать косую фаску по верхней стороне, а нижнюю приварить к основанию по контуру.

Основание крепится к станине болтами или струбцинами. Такое крепление позволяет оперативно применять разные шаблоны по мере надобности

Съемная конструкция

Шаблон для холодной ковки делается из стальной пластины не тоньше 10 мм и крепится на основании резьбовыми соединениями. Изготовление изделия начинают с внутреннего завитка. В паз на внутреннем сегменте шаблона зажимают конец заготовки.

В паз на внутреннем сегменте шаблона зажимают конец заготовки.

Съемная конструкция улитки

Для страховки можно дополнительно прижать его малой струбциной. Используя рычаг с большим плечом, изготовленный из прутка сечением 2 см, на шаблон накручивают с усилием оставшуюся часть заготовки. Конструкцию можно улучшить, применив рычаг с закрепленным на нем подвижным подшипником.

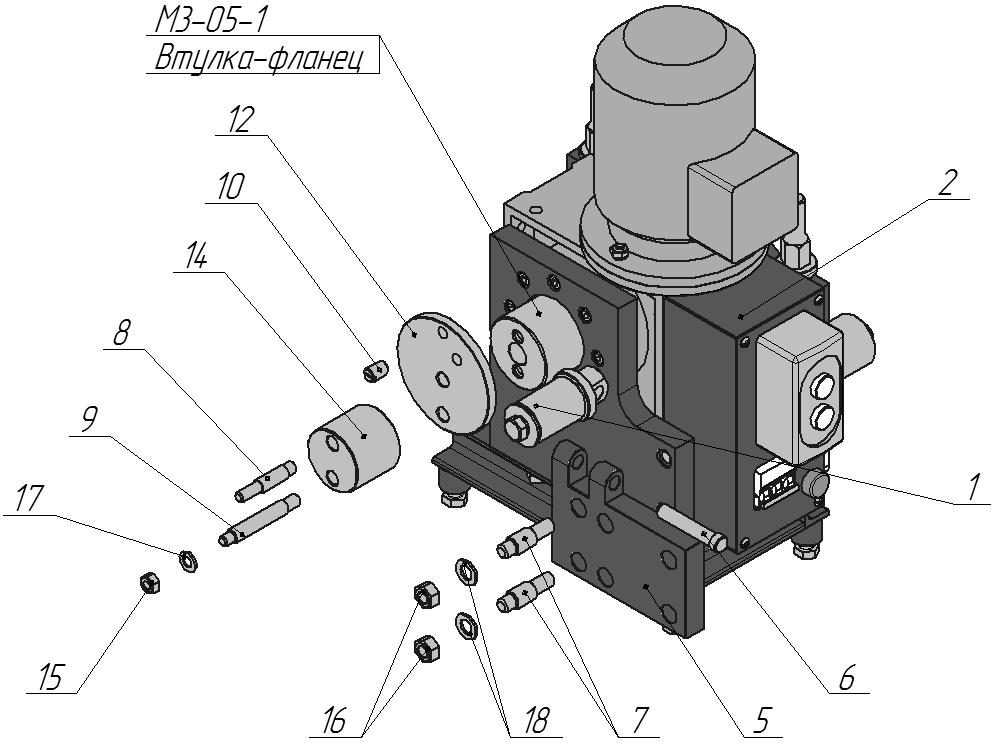

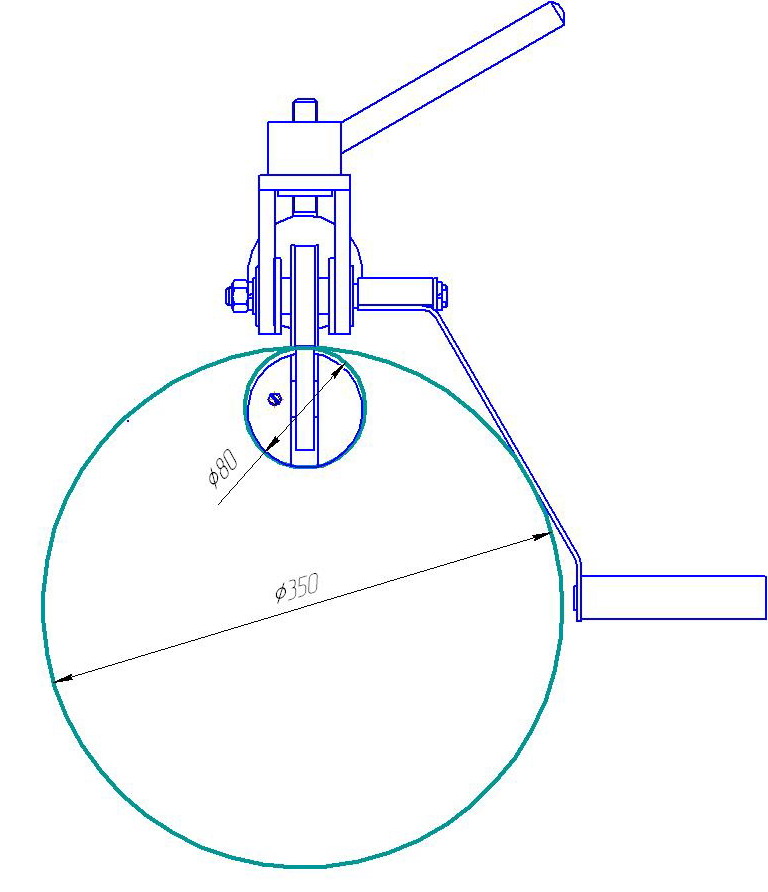

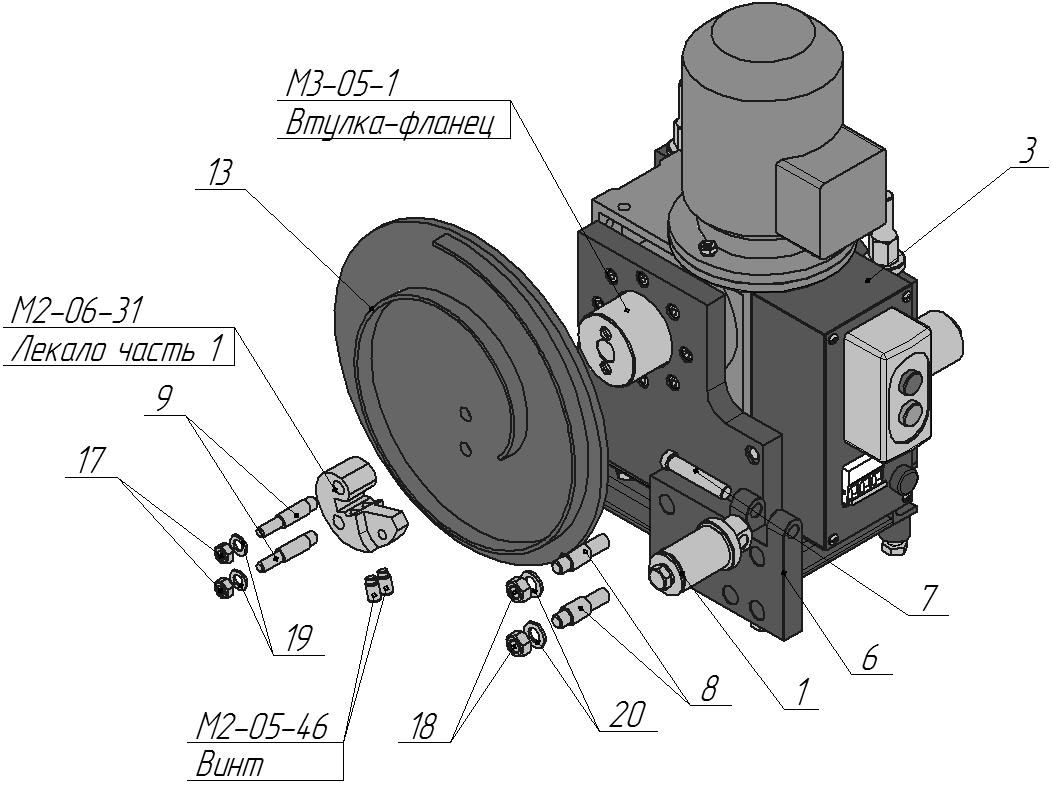

Разборные улитки с вращением

В этом варианте шаблон улитки, называемый лемехом, закрепляется на массивной плите толщиной 4-10 мм, Изменение формы заготовки производится путем вращения вала, в котором закреплен ее свободный конец. Вал вращается с помощью рычага или ворота, приваренного к его верхнему концу. Лемех может выполняться из нескольких сегментов, соединенных между собой шарнирными пальцами. Кривизна поверхности лемеха меняется специальными регулировочными винтами. В поверхности основания нужно сделать систему отверстий для крепления сегментов лемеха в заданном чертежом положении.

Разборные улитки с вращением

Улитку для холодной ковки с разборным лемехом с шарнирными штифтами затруднительно сделать в условиях домашней мастерской. Быстрее и дешевле будет заказать эти детали на производстве. Своими руками лучше изготовить разборный лемех без шарниров. Требуется изготовить чертеж деталей шаблона и обозначить на нем отверстия для крепления.

Быстрее и дешевле будет заказать эти детали на производстве. Своими руками лучше изготовить разборный лемех без шарниров. Требуется изготовить чертеж деталей шаблона и обозначить на нем отверстия для крепления.

В основании сверлится система отверстий для крепления частей лемеха в разных положениях, обеспечивающих различную кривизну.

Теперь можно, переставляя крепления из отверстия в отверстие, изготавливать завитки различных радиусов.

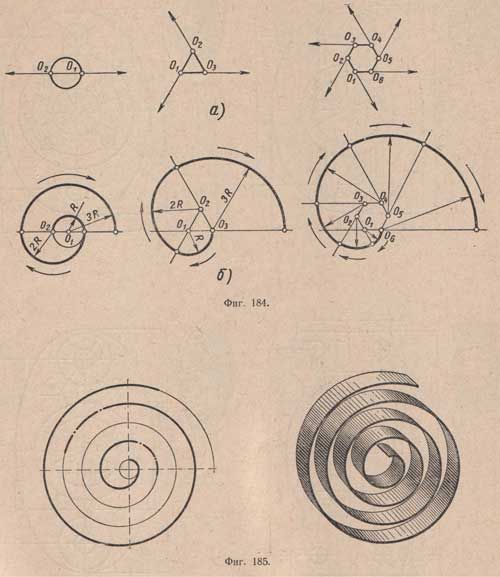

Чертежи улитки для ковки

Начинающие мастера часто пренебрегают важностью этапа конструкторской проработки и делают шаблоны для холодной ковки на глазок. Этого может быть достаточно, чтобы «почувствовать металл» и понять суть процесса своими руками.

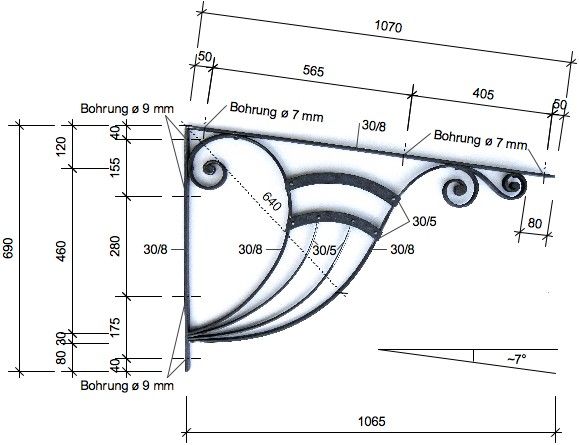

Чертеж улитки для ковки

Но если вы хотите в результате получать красивые изделия, а тем более, если задумали выпуск серии одинаковых элементов- то при изготовлении станка не обойтись без точных расчетов всех параметров — углов и радиусов сгиба, моментов вращения, предельных усилий и других. Точный расчет позволит своими руками создать качественный станок-улитку для холодной ковки, который прослужит долго и будет радовать удобством работы и качественной эстетичной продукцией.

Точный расчет позволит своими руками создать качественный станок-улитку для холодной ковки, который прослужит долго и будет радовать удобством работы и качественной эстетичной продукцией.

Чертеж простого станка для холодной ковки металла своими руками — как сделать ручное самодельное оборудование —

Станок для холодной ковки своими руками: чертежи и инструкции

Известными, благодаря наружному виду, считаются металлические изделия, которые сделаны методом ковки. Такой декор отличается ценой, поэтому не каждый может заказать их себе. Однако, помимо горячей технологии ковки, необходимой для изготовления деталей из металла, существует и холодная. Последний вариант есть возможность сделать самому, для этих целей потребуется изготовить станок для холодной ковки собственноручно.

Устройство станков для ковки по холодному типу

Конструкция станков

Любой прибор для проведения ковки холодным способом обладает характерными чертами и качествами. Чтобы сделать качественный станок для холодной ковки своими руками, важно выяснить, как он устроен.

- Гибочные. Изменяя положение роликов и клиньев, изменяются габариты волн и изгибов. Из-за этого изгибаются прутья до 1,6 см. Единственным недостатком применяемого механизма станет невозможность изготовления его самому.

- Твистер. Снабжен спецшаблоном, к нему придавливают используемую металлическую часть. Сохранность шаблона обеспечивается упорным рогом.

- Основание с проставками. Прибор помогает делать любые узоры. Конструкция отличается простотой, основой является пластиной из материала высокого качества, куда вкручиваются проставки на определенной дистанции. Этот тип прибора эффективен для металла в толщину 0,6 см.

- Улитки. Изделие является пластинкой-основой, где расположен спецвиток. Его применяют как шаблон для обрабатываемой детали. Характерной чертой станет то, что «улитка»-шаблон разделена на фрагменты, закрепленные друг с другом с помощью соединительных спецэлементов. Это даст возможность при работе шаблону менять форму, ввиду чего будут созданы разнообразные волны и изгибы.

Для изготовления такого станка потребуется выбирать крайне надежный материал, которой не будет гнуться по прошествии времени.

Для изготовления такого станка потребуется выбирать крайне надежный материал, которой не будет гнуться по прошествии времени. - Торсионный станок. Подобное приспособление эффективно для винтового скручивания прута. Устройство делают из цилиндрического металлического каркаса и 2 фиксирующих элементов. Принцип работы заключается в том, что прутья помещают в крепежные элементы. С одной стороны их зажимают, а с другой закручивают до необходимых размеров винтовой волны.

Важно! До того, как создать устройство, необходимо ознакомиться с чертежами станка для холодной ковки.

Разновидности и назначение станков для ковки

Механизм облегчит работы вручную и создать уникальные изделия. Для ковки холодным методом мастера применяют различное оборудование, которое минимизирует физ. усилия человека и позволяет провести такие основные действия:

- согнуть профиль под необходимым углом;

- изготовить спирали либо завитки;

- скрутить детали вдоль.

Различные механизмы помогают создавать уникальные конструкции, художественное полотно для беседки, декор для скамьи в парке, прочие предметы разнообразного предназначения.

Виды приборов

Декор-станки дают возможность создавать схожие по форме и параметрам детали за короткий временной интервал, помогают уменьшить их себестоимость и сроки изготовления.

Такие станки бывают профильными (выполняют лишь одно действие) и универсальными. Выделяют такие спецстанки:

- гнутики;

- улитки;

- торсионы;

- штамповочные.

Универсальные модели состоят из компонентов спецтехники в разных комбинациях.

Станок «улитка»

«Улитка»

Алгоритм сборки станка для холодной ковки своими руками не вызовет сложностей. Во время создания улитки вероятны 3 типа конструкции, и то относительные. Каждый специалист делает завиток, спираль и изгиб изделия по-своему.

По виду исполнения механизмы бывают 3 видов:

- монолитные с фиксированным шаблоном изгиба;

- со съемным изгибом, дающим возможность делать различные завитки;

- с разборными составляющими завитка и крутящейся столешницей, чтобы получать сложные профили изгиба.

Конструкция «улитки»

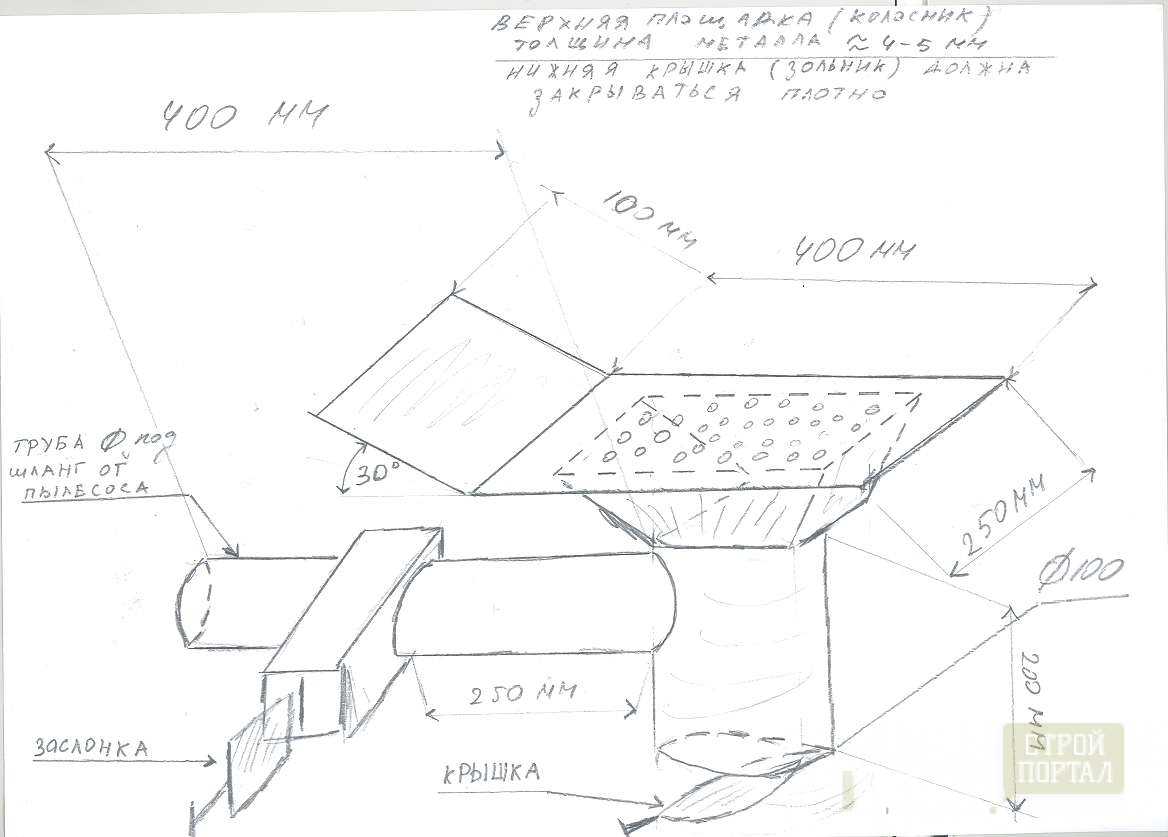

Монтаж станка начинают с конструирования основных узлов приспособления:

- Каркас. Механизм должен быть изготовлен из металла. Древесина совсем непригодна для сборки прибора: продолжительные и чрезмерные нагрузки разрушают дерево за несколько использований. Как основной материал используется уголок, трубы с толстой стенкой либо швеллер.

- Столешница. Ее изготавливают из плиты из металла, которая вырезана в форме окружности, по толщине 0,4 см. Из такой плиты вырезают вторую столешницу, которая повторит по форме первую. На последней располагаются составляющие, производят изгибы заготовок. При холодной ковке столешница будет принимать большую нагрузку, потому не требуется экономить и создавать ее из тонколистового железа.

- Главный вал и рычаг. Вал расположен посередине, его окружают столешницы. Фиксируется к каркасу 4 треугольниками. Механизм сделан из трубы с толстой стенкой нужного диаметра. Рычаг крепят к валу посредством кольца и вращают вокруг его оси.

Вспомогательно на него устанавливают ролик, чтобы сгибать прутья.

Вспомогательно на него устанавливают ролик, чтобы сгибать прутья.

Станок торсионный

Обыкновенное скручивание ряд пользователей осуществляют, не используя станок. Зажимается одно окончание детали в тисках, а второе обращается благодаря стандартному вороту. При такой методике обрабатываемая заготовка скручивается, однако иногда и вытягивается. Во избежание этого, сооружается направляющая конструкция в качестве желоба. Необходимо учитывать:

- протяженность желобка – он не может быть длиннее детали, уменьшаемой во время деформации;

- ширину желобка – требуется, чтобы он вдвое был шире изделия, поскольку в процессе деформации оно увеличится.

Возможно достичь ожидаемых результатов без оборудования – в таких целях потребуется приложить усилия и потратить большое количество времени. Те, кто предпочитает собрать необходимое устройство, должны спроектировать такую спецтехнику.

Торсионный станок

Сборка такого станка собственноручно возможна в 2 вариациях: стандартная и универсальная. Первая станет улучшенным способом работ с тисками, а вторая предоставит шанс создавать уникальные детали.

Первая станет улучшенным способом работ с тисками, а вторая предоставит шанс создавать уникальные детали.

Главное рабочее усилие, которое требуется, чтобы деформировать материал, принимает опора, потому основание создаваемого устройства должно отличаться высокой прочностью. В таких целях используется двутавр либо 2 швеллера, которые сварены друг с другом. Устойчивости для каркаса добавляют лапы, которые приварены к устройству. Затем возможно изготавливать остальные элементы – заднюю бабку и шпиндель.

В узлах механизма из профильной трубы своими руками находятся патроны, назначением которых станет их размещение внутри заготовки. Они должны обладать прочными фиксаторами (для надежного крепления). Ввиду уменьшения длины используемого изделия во время скручивания заднюю бабку выполняют скользящей. Допустимо сооружать ее из тисков, закрепляя на основании посредством болтов.

Подвижный элемент шпинделя проворачивают при помощи ручки, которая предусматривает наличие нескольких рычажков, имеющих необходимую длину для гашения прилагаемых усилий.

Важно! Возможно добавить втулки из резины, чтобы защитить руки от скольжения.

Сборка торсионного прибора

Основным различием в алгоритме монтажа универсального прибора станет устройство подвижного элемента. Он предполагает винтовую подачу при изготовлении фонарей, фиксируется с помощью стандартного скручивания. Потому активный элемент снабжается 2 шпинделями. В этом варианте для скользящей бабки требуется фиксирующий винт.

Когда нужно сделать деталь, которая скручена лишь на конкретном фрагменте, к прибору добавляют ограничители. Их изготавливают по принципу задней бабки – присутствуют спецзажимы и есть опция скольжения.

Работы в такой ситуации крайне утомительны, получение изделий высокого качества представляет собой трудоемкий процесс. Потому оснащение электрическим приводом изделия станет наилучшим решением.

Станок «гнутик»

Приспособление отличается эффективностью, массивностью, простотой монтажа. Но существенным минусом станет то, что сложно отыскать и подогнать детали. Назначением устройства станет сгибание под различными углами детали, потому понадобится прикладывать значительные усилия на, следовательно, требования к монтажу станут выше.

Назначением устройства станет сгибание под различными углами детали, потому понадобится прикладывать значительные усилия на, следовательно, требования к монтажу станут выше.

Для каркаса приспособления подбирают толстую раму из стали. Следует учитывать, что устройство крепится к столу. В основном делается крепеж с помощью болтового соединения, к примеру, как в тисках. В середине рамы есть направляющая, отличающаяся подвижностью. Ее приводят в действие с помощью эксцентрикового механизма, фиксируемого на раме-каркасе. Вспомогательно устанавливаются 3 упора, которые создают необычную «вилку» – это рабочие составляющие устройства. С учетом профиля сгиба они меняются: круглые валы – чтобы выполнить волну, «молоток» – чтобы формировать углы.

«Гнутик»

Рабочие комплектующие изготавливаются лишь из особой стали. Они будут отвечать за прочность всей конструкции. Чтобы обрабатывать и подгонять изделия, понадобятся непосредственно спецнавыки и соответствующие инструменты. Потому, когда присутствуют трудности в заказе, при покупке либо изготовлении главных узлов, то рекомендуется приобрести устройство в магазине. Его цена не слишком высока, однако он может дополнительно использоваться, чтобы сгибать трубы.

Его цена не слишком высока, однако он может дополнительно использоваться, чтобы сгибать трубы.

Станок «волна»

Более логично называть рассматриваемое изделие управляемой волной. Устройство оснащается 2 стальными дисками в диаметре 14 см. Они фиксируются посредством болтов к столешнице. На основном диске закрепляется ось, которая вращает универсальный вороток.

Управлять рассматриваемым приспособлением нужно, меняя дистанцию меж дисков. Во время обкатывания воротом прута формируется узор. Когда прут снимают с кондуктора, образуется узор со второй стороны.

«Волна»

Станок — пресс

Чтобы формировать наконечники прутьев, потребуется воспользоваться прессом. Рассматриваемое устройство функционирует аналогично маховику: изначально вращается штанга с грузиками, отводится винтовой боек до конца назад. Затем вставляется внутрь гнезда другой штамп и ставится обрабатываемое изделие. После, штанга быстро раскрутится в противоположный бок. Боек будет бить по хвостовой части штампа, вследствие чего образуется усилие необходимое в целях штамповки.

Детали, которые изготовлены методом холодной ковки, соединяют 2 методами:

- Сварка — изделия приваривают, окалину стачивают «болгаркой» либо иным оборудованием.

- Хомуты — подобный тип соединения выглядит значительно ярче.

Окрашивают заготовки, применяя спецэмали либо краски из акрила.

Пресс

Как сделать своими руками станок для холодной ковки

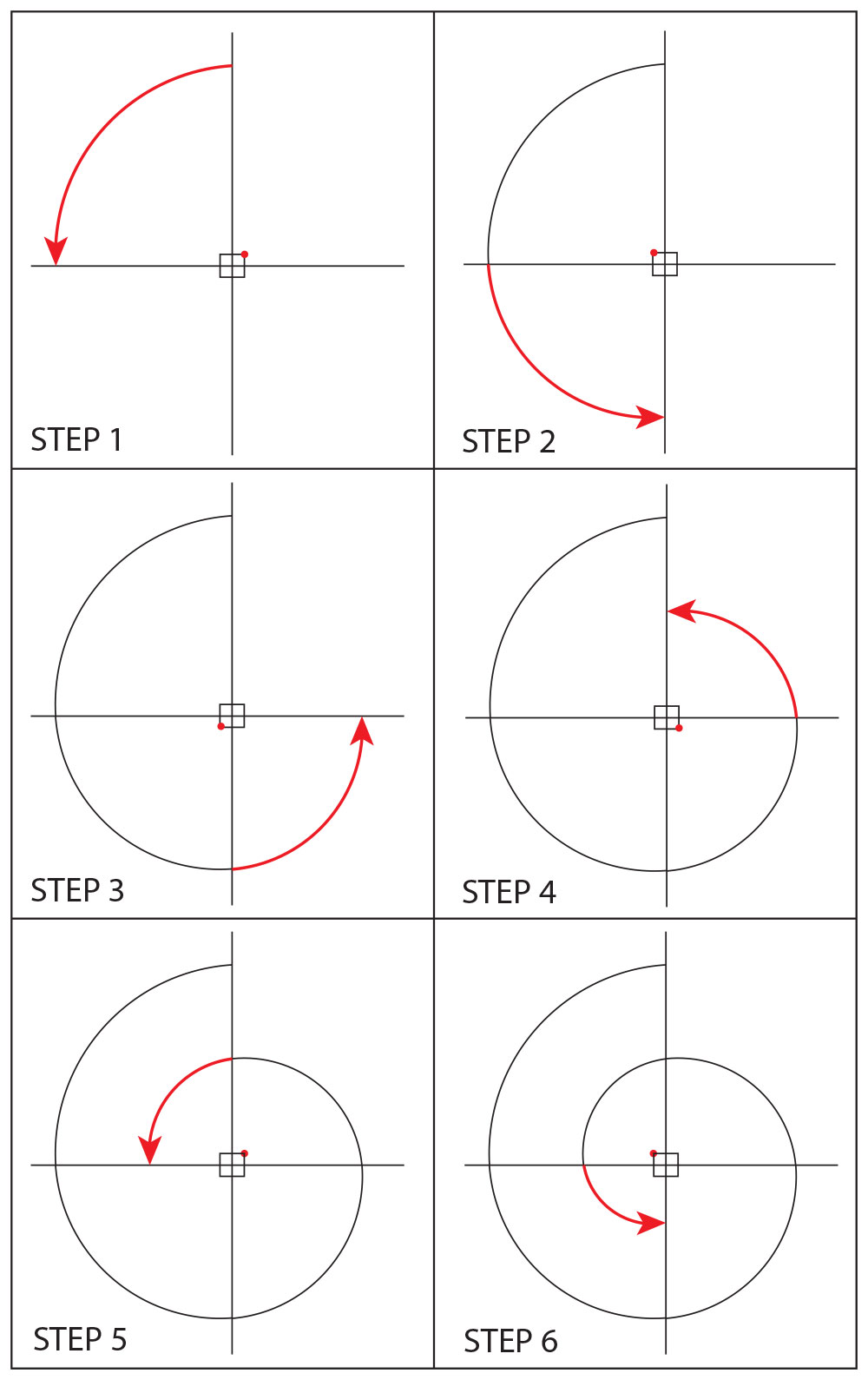

Для монтажа станка для холодной ковки своими руками потребуется осуществить следующие действия:

- Сначала собирается стойка, выступающая в качестве опоры. В этих целях каждый элемент (фрагменты трубы аналогичных размеров и сочленения с верхней и нижней стороны) соединяются в одно целое. Устройство снаружи напоминает табуретку. Монтажные работы производят, используя сварочный аппарат, нарезку — применяя пилу.

- Теперь требуется нарезать металлические листы. Получатся круги одинакового диаметра и 4 треугольника, которые имеют одинаковые стороны. Треугольные составляющие привариваются к нижней части конструкции так, чтобы вышло что-то схожее с пирамидой.

Основание с более широкой площадью приваривается к центру вырезанного круга.

Основание с более широкой площадью приваривается к центру вырезанного круга. - 4 планки, расположенные по горизонтали, присоединяются к окружности с приваренным элементом. Подобное осуществляется, применяя болты (используют дрель для сверления отверстий).

- Последующим действием станет изготовление рукоятки. Требуется использовать 2 прута разной длины. Определяются их габариты методом соотношения с диаметра и окружности. Первый прут долен совпасть по размерам, второй несколько превышать его параметры. Во время сгибания первого прута требуется соблюсти необходимый угол. После этого углы привариваются между собой, затем вниз вваривается третий прут. Должна присутствовать перемычка меж начальных двух отрезков, к ним присоединяют спецрычаг.

- Подшипник для разнообразия направлений в приспособлении прикрепляется к окончанию приваренного рычага, к отрезку, который находится в нижней половине устройства. Верхний отрез играет роль крепления для металлической катушки (монтируется по горизонтали, помогает сгибать металл).

Снизу отрезка, где находится свободное окончание, проделывается отверстие.

Снизу отрезка, где находится свободное окончание, проделывается отверстие. - Завершающим шагом изготовления станет монтаж изготовленной рукоятки с элементом, который напоминает «пирамиду». Фиксируются такие детали после одевания рукоятки механизма с помощью гайки большого диаметра. На нее заранее приваривается круг из металла, дающий возможность закрепить шаблон. Затем «улитку» необходимо присоединить, используя сварочный аппарат. Теперь механизм будет готов к эксплуатации.

Процесс изготовления

Соблюдая несложный алгоритм действий, домашний специалист или мастер сможет создать устройство высокого качества.

Для создания механизма самому требуется быть внимательным в процессе проектирования чертежей и произведения необходимых расчетов. В других моментах алгоритм изготовления простой. Установив принцип работы прибора, возможно придумать ему оригинальные вариации, способствующие улучшению обрабатываемых заготовок.

Кузнечное оборудование: станок для холодной ковки своими руками — RMNT

Холодная ковка невозможна без специального кузнечного оборудования. Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Если вы только собираетесь организовать мастерскую холодной ковки и хотите избежать больших расходов, то самостоятельное изготовление станков и приспособлений поможет создать свой маленький бизнес без чрезмерных затрат.

Основные приспособления и станки

Станки для холодной ковки предназначены в основном для гибки по дуге или углом, а также для скручивания. Они могут быть ручные или с электрическим приводом.

Основные виды станков и приспособлений для холодной ковки:

- «Гнутик»

- «Твистер»

- «Улитка»

- «Глобус»

- «Волна»

- «Фонарик»

Приспособление «Гнутик»

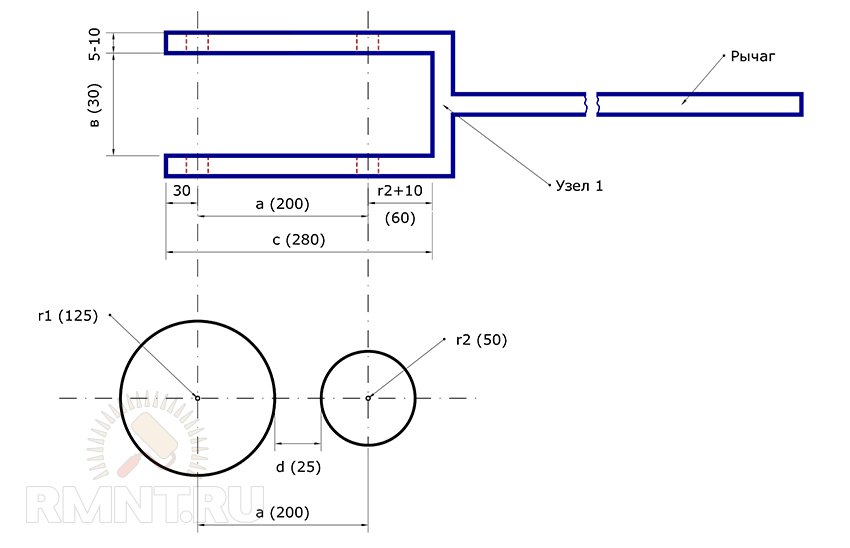

Покупной или сделанный самостоятельно «Гнутик» — универсальное приспособление, позволяющее получить дугу или угол из прута. Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом.

Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом.

Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

Приспособление может быть выполнено на горизонтальной или вертикальной платформе.

Аксонометрия приспособления «Гнутик» — вертикальное расположение

Чтобы смасштабировать размеры, приводим чертёж нижней планки этого «Гнутика».

Планка нижняя

Это приспособление — универсальное. С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

Получение дуги на «Гнутике»

Получение угла на «Гнутике»

Так выглядит самодельный «Гнутик»:

Приспособление «Твистер»

«Твистер» — инструмент для скручивания прутков, в основном квадратного сечения, вдоль продольной оси. Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Внешний вид покупного ручного «Твистера»

Посмотрите фото самодельного «Твистера» с электроприводом, собранного с использованием электрооборудования бывшего в употреблении:

Для изготовления «Фонариков» и «Шишек» существует специальный станок, но для начала можно использовать и «Твистер», как это показано на видео (англоязычное, но всё предельно понятно).

Видео 1. Как сделать заготовку под «Фонарик» на «Твистере»

Приспособление «Улитка»

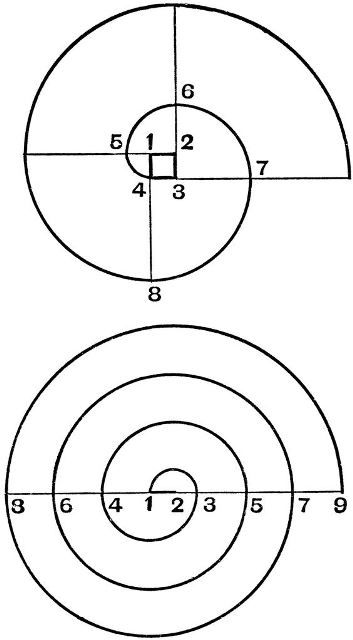

Инструмент «Улитка» предназначен для получения завитков (или спиралей) и «валют» (S-образных деталей). Встречаются различные конструкции.

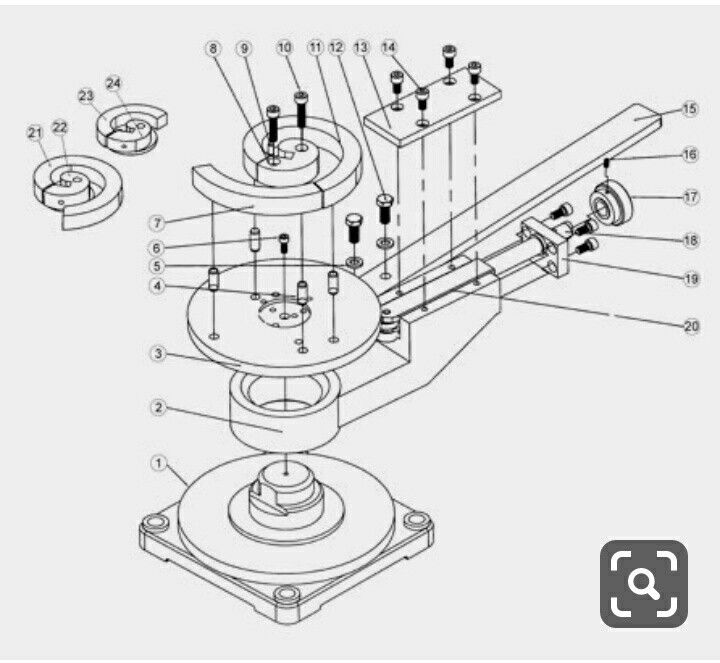

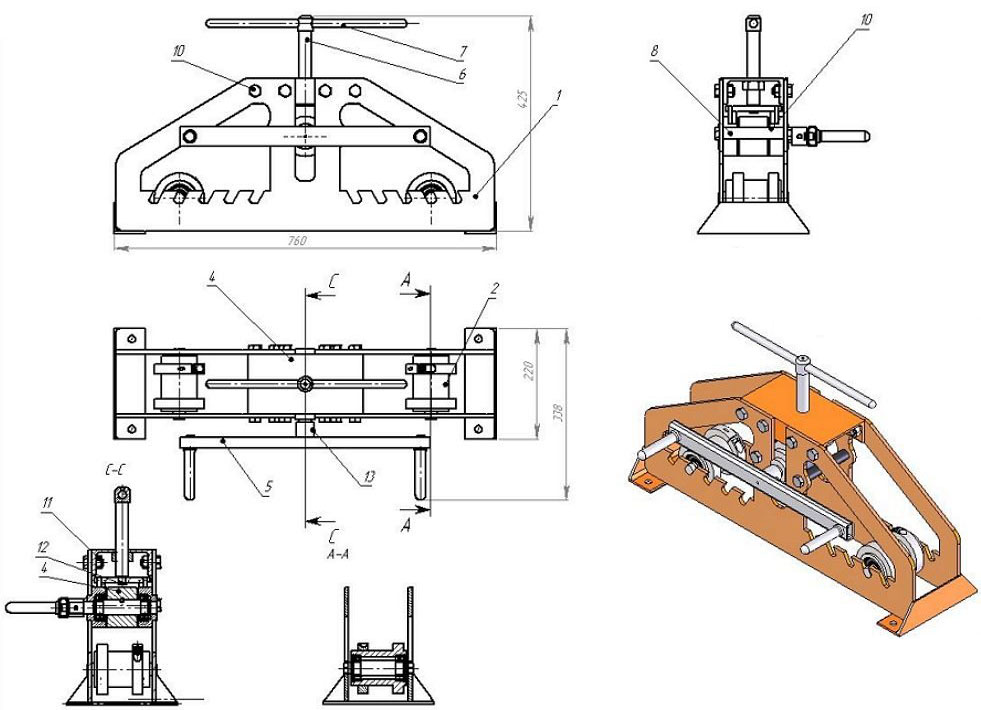

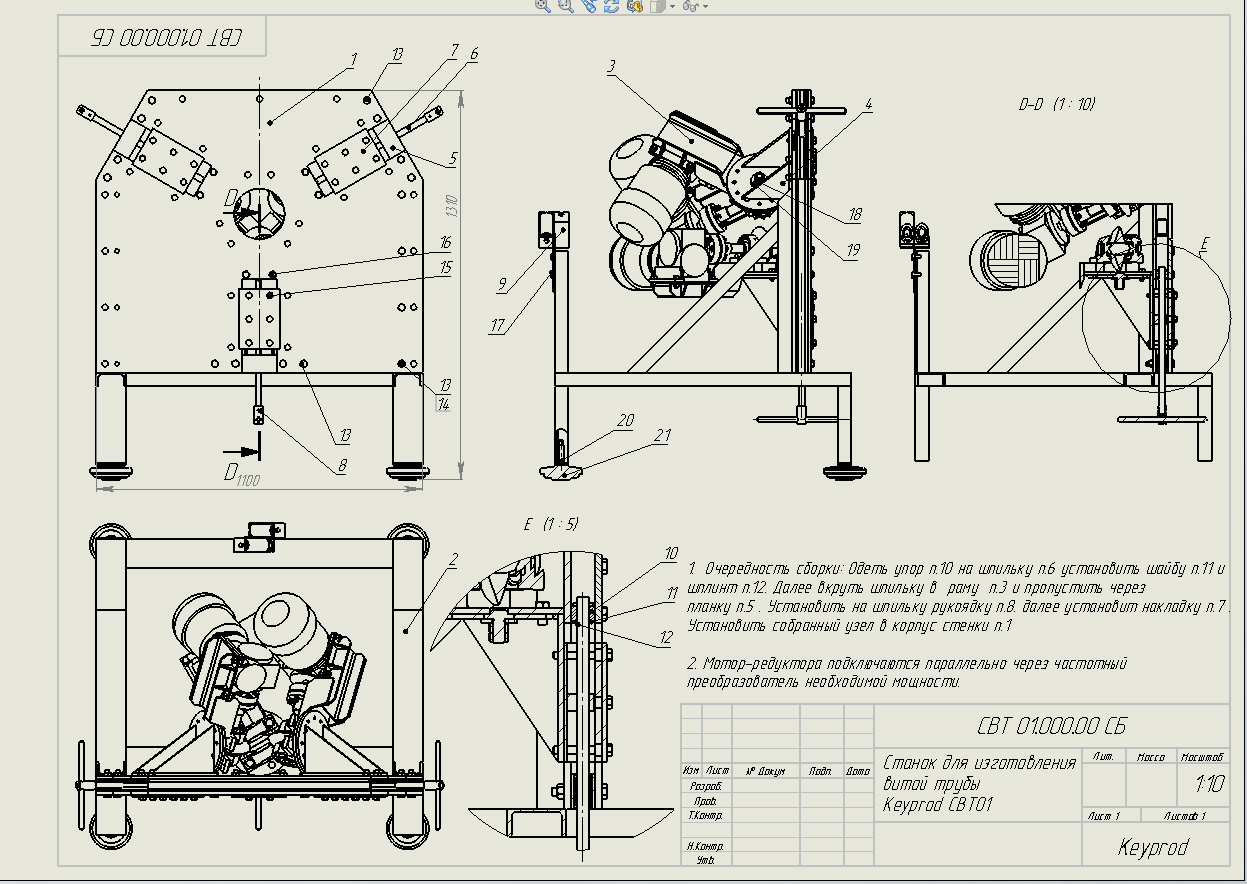

Один из вариантов конструкции: 1 — лемех улитки; 2 — основа станка; 3 — прижимной валик; 4 — рычаг для управления прижимным валиком; 5 — крепление основы; 6 — палец для фиксации лемехов; 7 — паз для прижиного валика; 8 — ось рычага управления; 9 — пружина для прижатия валика; 10 — фиксатор для заготовки; 11 — ведущий лемех улитки; 12 — основная ось; 13 — рычаги

В результате должно получиться такое приспособление:

Ещё одна лёгкая конструкция, чтобы гнуть прокат сечением до 12 мм:

1 — сегмент улитки; 2 — эксцентрик; 3 — ручка; 4 — основание; 5 — направляющие полозья; 6 — ось; 7 — ползун; 8 — гайка оси; 9 — ось крепления ролика; 10 — ролик; 11 — приводная ось; 12 — направляющая эксцентрика; 13 — центральный сегмент улитки; 14 — барашек эксцентрика; 15 — основная ножка; 16 — соединительный штифт сегментов улитки; 17 — корректирующий винт; 18 — соединительное ухо сегментов улитки

Часто приспособление «Улитка» делают на опоре, особенно если гнуть нужно толстый прокат.

Несколько полезных видеоматериалов по самодельных станкам «Улиткам».

Вариант с массивным основанием на опоре:

Видео 2. Изготовление основания

Видео 3. Изготовление улитки

Видео 4. Работа станка

Вариант настольного приспособления:

Видео 5. Часть 1

Часть 1

Видео 5. Часть 2

Подробнее о таких конструкциях мы поговорим ниже.

Приспособление «Глобус»

Такое устройство внешне похоже на школьный транспортир и предназначено для изготовления дуг с большим радиусом изгиба из полосы, квадрата, круга или шестигранника. Сначала загибом фиксируется один конец заготовки, потом она изгибается по всей длине по шаблону. Принцип действия чем-то похож на работу закаточной машинки для консервации.

Внешний вид приспособления

Видео 6. Работа на «Глобусе»

Пользуясь исключительно мускульной силой, дугу большого диаметра можно изготовить на шаблоне, прикрученном или приваренном к верстаку. На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

Шаблон

Приспособление «Волна»

Получить волнообразные изделия из заготовки круглого, квадратного, шестигранного сечения или трубки можно на приспособлении «Волна». Деформация заготовки происходит между вертикальными валками прокручиванием.

Деформация заготовки происходит между вертикальными валками прокручиванием.

Приспособление волна и полученные изделия

Видео 7. Приспособление в действии

Приспособление «Фонарик»

На этом станке изготавливают заготовки элементов «Фонарики» или «Шишки», которые могут состоять из 4-х, 6-ти, 8-ми и более прутков. По принципу действия станок похож на «Твистер», но тут заготовки изгибаются вокруг направляющего вала, что формирует более правильную и точную конфигурацию изделия.

Приспособление «Фонарик»

Видео 8. Работа приспособления для изготовления «Фонарик»

Приспособление для холодной ковки элемента «Хомут»

Элемент холодной ковки «Хомут» предназначен для фиксирования между собой других элементов конструкции.

Приспособление для гибки «Хомута» можно выполнить по прилагаемым чертежам.

Приспособления для выполнения «гусиной лапки»

«Гусиная лапка» — расплющивание с нанесением красивых насечек концов заготовок для придания большей изящности конструкции или с целью уменьшения толщины для различных соединений.

Концы элементов оформлены «гусиной лапкой»

Эту операцию можно выполнить при помощи станка с матрицей или приспособлением и тяжелым кузнечным молотом на наковальне. Оба варианта мы даем в виде видеоматериалов.

Видео 9. Станок для изготовления «гусиной лапки»

Видео 10. Приспособления для ковки «гусиных лапок»

youtube.com/embed/HL0aAjztrsI?rel=1&fs=1″ frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture»/>

Видео 11. Подробный процесс изготовления штампа

Ниже прокатный станок для выполнения той же операции.

Станок для прокатки «гусиной лапки» (расстояние между вальцами регулируется). Материалы для прокатного станка: шестерни и валы — запчасти от комбайна б/у

Принцип действия

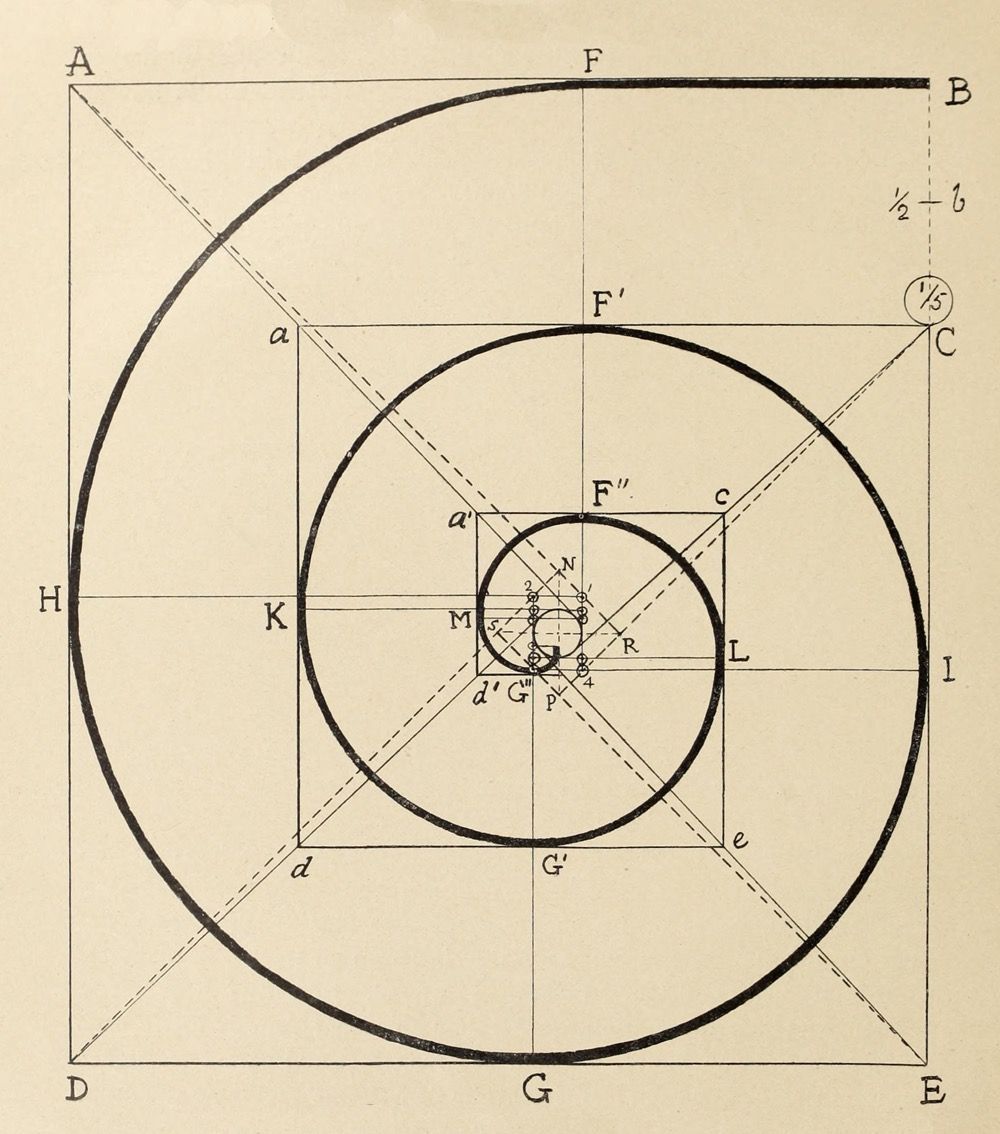

Изготовление «Улитки» с приводом

«Улитка» с электроприводом облегчает изготовление завитков и «валют». Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

Ниже приведены этапы сборки станка для гиба прута максимальным сечением 10х10 мм. Двигатель мощностью 0,5 КВт/1000 об/мин работает при этом на пределе своих возможностей. Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла — 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

Улитка насажена на вал на подшипниках от заднего колеса мотоцикла — 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

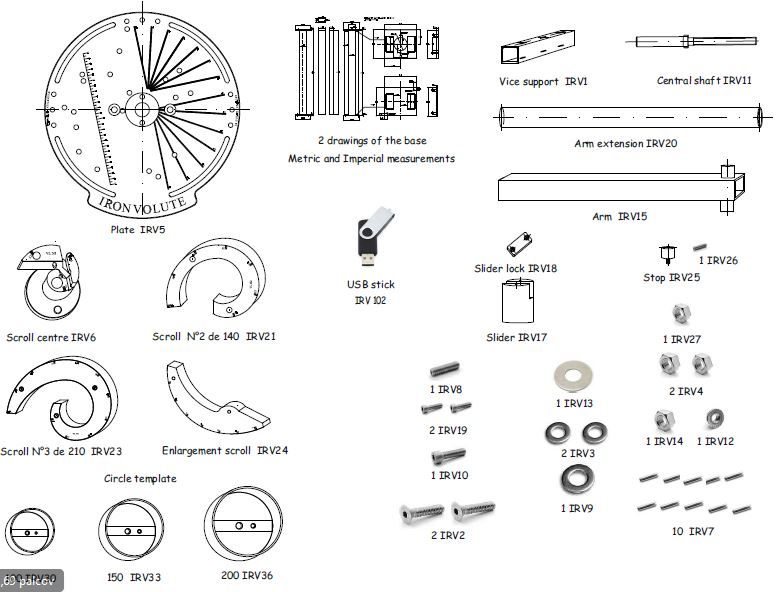

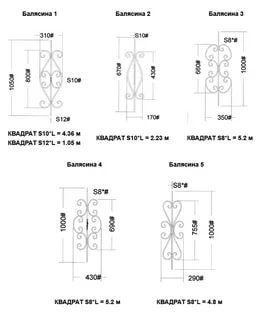

Ниже приведены чертежи сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитки

Для более массивного прута (от 12 мм) мощность двигателя должна составлять более киловатта. На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм — самый трудоёмкий процесс.

Для холодной ковки ещё понадобятся наковальня и молот. Горн не нужен, он требуется только для горячей ковки.

Совет! Перед началом работ начертите эскиз будущей конструкции в натуральную величину. Это поможет корректировать элементы и не запутаться при сборке.

рмнт.ру

Станок для холодной художественной ковки своими руками: чертеж, инструкция и видео

Самодельный станок для холодной ковки может пригодиться, если вам нравиться мастерить и вы не прочь сделать своими руками что-то красивое для загородной усадьбы, домашнего интерьера, для подарков близким и родным людям или просто для души.

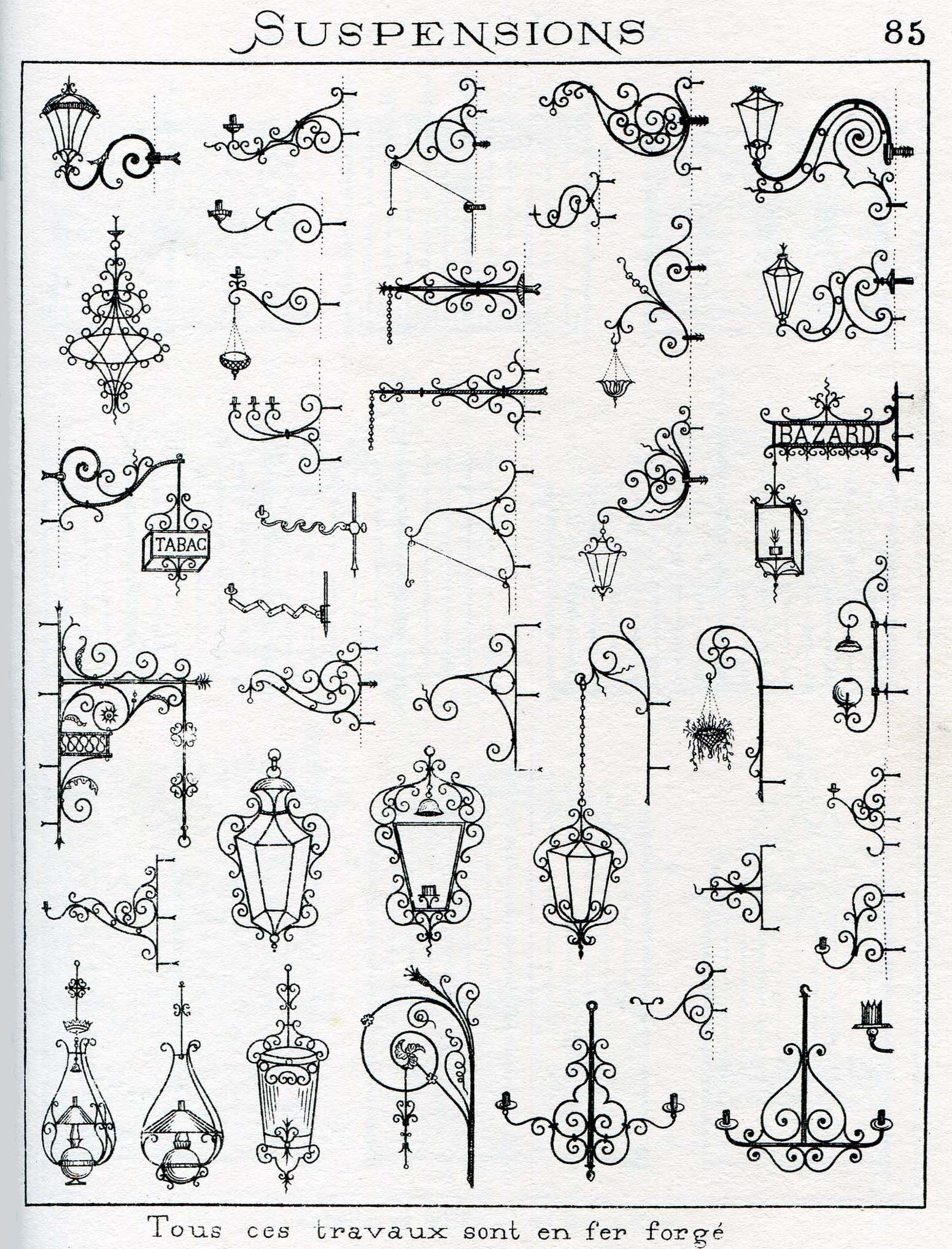

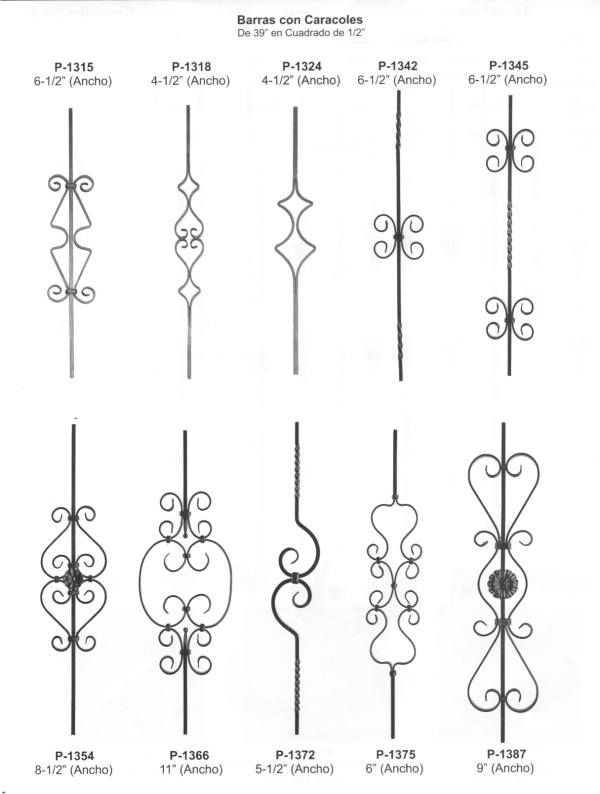

Величественный внешний вид изделий, сделанных способом ковки, манит изящными линиями и завораживает взоры. Издревле, во всех лучших домах, можно было непременно увидеть такие украшения, как металлические ажурные завитушки. Да и сегодня, когда разработано огромное количество всевозможных материалов и технологий, кованые изделия не потеряли своей актуальности.

Изделия, изготовленные с помощью ковки, используются в дизайне наряду со стеклянными, пластиковыми и иными элементами декора. Ковка металла происходит холодным или горячим способом. Для выполнения процесса горячей ковки нужно выполнить множество особых условий, потому ей очень сложно заниматься в домашних условиях. Более доступным способом является художественная холодная ковка. Научиться ей намного проще, а при желании можно сделать самодельные станки для холодной ковки своими руками.

Более доступным способом является художественная холодная ковка. Научиться ей намного проще, а при желании можно сделать самодельные станки для холодной ковки своими руками.

Процесс холодной ковки

При холодном варианте ковки потребуется два основных процесса:

Чтобы провести данные мероприятия, не нужно сообщать металлу какую-то температуру. Но определенная термообработка все-таки должна происходить между этапами работ.

Необязательно иметь в своем распоряжении полноценные станки для художественной ковки, часто любители изготавливают инструменты своими руками. С помощью самодельного оборудования можно придавать заготовкам всевозможные причудливые формы. Нужно только обзавестись определенными навыками работы. Поэтому готовьтесь к тому, что для того, чтобы согнуть требуемую фигуру, будут необходимы чертежи и немалые усилия. Выполнение работ возможно только с использованием сырья необходимой толщины.

Изделия, которые получаются с помощью самодельного станка для холодной ковки, намного крепче тех, которые выполняются или отливаются с помощью штамповки. Так происходит за счет того, что металлические прутья, которые проходят через оснастку, прессуются вместе с приданием им необходимой формы. При этом способе ковки нужно не допускать ошибок, так как они практически не исправляемы. С приобретением навыков вы сможете создавать своими руками привлекательные и замечательные изделия.

С помощью самодельного станка для холодной ковки, можно изготавливать такие изделия, как:

- элементы вроде балконных козырьков, поручней для лестницы;

- решетки на окна;

- ограды и заборы;

- мебель для дома – столы, стулья, кровати;

- элементы, которые используются в дизайне дома: обрешетки каминов, треноги для цветов.

Во время горячей ковки мастеру необходимо не только отдельное помещение, но и оборудование для кузнечного дела, а также специальные условия. При холодном способе нет необходимости предварительно разогревать заготовку, а непосредственно процесс выходит намного экономичней.

При холодном способе нет необходимости предварительно разогревать заготовку, а непосредственно процесс выходит намного экономичней.

При обработке большой партии однотипных изделий своими руками все можно сделать при помощи трафаретов и чертежа. Так удается значительно уменьшить трудозатраты и сократить время изготовления. Иногда детали необходимо нагреть, прогревание делают на участках стыков, чтобы не было кривизны. Новичкам рекомендуется перед выполнением работ тщательно продумать план изготовления, нелишним будет видео урок и выполнить чертеж будущего изделия.

Инструменты и оборудование

Ручной станок для выполнения холодной ковки включает ряд элементов. Необходимые приспособления, которые понадобятся для работы:

- твистер;

- улитка;

- гнутик;

- волна;

- глобус;

- фонарик.

Многие названия покажутся забавными, но это довольно удобные для самодельного использования приспособления.

Главным инструментом для работы будет гнутик, который используется для изменения формы металла. Его функция — изгиб детали под необходимым углом или изгиб дуг с различным радиусом.

Улитка используется, как правило, для свивания в спирали стальных прутов. Это оснастка для сгибания прутков, полос, трубок, квадратов и профилей до формы спирали, изделий с различными формами и радиусом. Во время использования этого инструмента можно не ограничивать в радиусе создаваемую спираль и сделать ту величину, которая требуется.

Инструмент «фонарик» необходим для сгибания металлических деталей. С помощью него обрабатывают металлические прутки, сечение которых менее 30 мм, или квадратные профили сечением менее 16 мм.

При помощи такого устройства, как волна, делают волнообразно выгнутые элементы. Применяют его и для обработки труб, которые имеют шестигранное или круглое сечение.

Твистер похож чем-то на фонарик. При помощи этих двух инструментов можно выкручивать прутья вокруг оси.

С помощью глобуса можно выполнить большую дугу из профильного прута толщиной до 12 мм. Причем концы заготовки также плавно сгибаются.

Этот инструмент для холодной ковки абсолютно не сложный, поэтому зачастую можно увидеть и самодельный. Заводскому он почти ни в чем не уступает.

Станки для ковки

Зачастую при работе, сделать станки для холодной ковки своими руками представляется гораздо целесообразней. Так как не каждый элемент можно полноценно обработать с помощью лишь ручного оборудования для ковки. Да и цена этого оборудования довольно большая, даже когда речь идет о простейшем станке улитке.

Если домашний умелец сделает какое-то изделие на самостоятельно изготовленном кондукторе, то вещь будет уникальной, хотя по некоторым параметрам и будет уступать той, которая сделана в заводских условиях. Если планируется делать большое количество деталей с помощью холодной ковки, то лучше всего сделать кондуктор с электромотором. Так вы облегчите себе рабочий процесс.

Так вы облегчите себе рабочий процесс.

Полезным будет предусмотреть изготовление на станке основных видов работ – вытяжки, гибки и закручиваний. Эти устройства можно объединить во время создания кондуктора своими руками.

Во время вытяжки изделию придается определенная форма. Для чего ее нужно пропустить через валики или пресс, причем сечение исходного сырья уменьшится.

Процесс гибки состоит в том, что деталь гнут под требуемым углом. Выполнить эту операцию можно с помощью шаблонов. Они делаются таким образом: подготавливается чертеж изделия, по которому после делается шаблон. На стальную пластину приварите завитушку, после этот лист крепится на станке в держателе. Окончание заготовки устанавливают в прорезь, второй конец фиксируется. С помощью рычага происходит воздействие на один конец изделия, которое нужно протащить по всем изгибам пластины, используемой в роли шаблона.

Делая шаблон, сварочный шов нужно проводить с внешней стороны, иначе он будет мешать при дальнейшей эксплуатации изделия.

Часто мастера сами собирают простые устройства, с помощью которых можно изготавливать довольно оригинальные изделия. Тут все зависит от опыта мастера. Рассмотрим одну из таких самодельных моделей, чтобы понять сам принцип.

Станок «Улитка» для ковки своими руками

С помощью этого станка домашние мастера выполняют всевозможные кольца и спирали, завитушки, волны. Чтобы сделать этого рода станок, нужно действовать согласно чертежам и технологии, которая включает в себя ряд этапов.

Прежде чем делать любые приспособления, ручные инструменты или станки для художественной ковки, требуется выполнение графических изображений, шаблонов, эскизов, чертежей будущего приспособления.

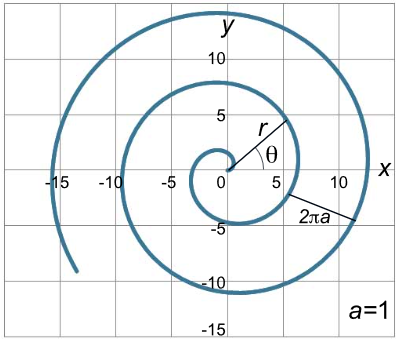

Чтобы более точно получилась разметка, лучше всего пользоваться миллиметровой бумагой. Нарисуйте на ней спираль, у которой постепенно увеличивается радиус витков. Между витками нужно соблюдать одинаковый шаг. Нужно сказать, что это условие необходимо соблюдать только в случаях, если нужна симметричность узоров, как правило, делают не более 4 шт.

Между витками нужно соблюдать одинаковый шаг. Нужно сказать, что это условие необходимо соблюдать только в случаях, если нужна симметричность узоров, как правило, делают не более 4 шт.

Также учитывайте и то, какие будут заготовки, с которым нужно работать. Дистанцию между витками нужно сделать так, чтобы она немного превышала диаметр металлических прутьев, иначе сложно будет доставать из станка готовое изделие.

Для рабочей поверхности будет необходимо листовое железо. Толщина в четыре миллиметра вполне хватит. Определение размеров происходит на основании габаритов необходимых деталей. Чтобы сделать форму, потребуется листовой металл в виде полос толщиной три миллиметра. С этим материалом можно работать с помощью ручных инструментов. Его просто выгибают по шаблону в спираль с помощью плоскогубцев.

Чтобы создать полноценный процесс работы, необходимо сделать надежную фиксацию одного конца изделия. Тут понадобится кусок прута, который равен ширине полос. Для фиксации рабочей площадки потребуется верстак. Часто в роли стойки используют кусок толстостенной трубы. Главное – обеспечить максимальную фиксацию, так как при холодной ковке усилия прилагаются довольно большие.

Часто в роли стойки используют кусок толстостенной трубы. Главное – обеспечить максимальную фиксацию, так как при холодной ковке усилия прилагаются довольно большие.

Сборка станка

Чтобы сделать любой станок для холодной ковки, существует множество вариантов. Можно его изготовить разборным, монолитным или сплошным. При монолитной конструкции устройство целиком или части «Улитки» привариваются к площадке.

По длине конструкции можно приварить небольшие кусочки прутков с расстоянием 5-6 см, в рабочей площадке для них нужно сделать специальные отверстия. Не забывайте тщательно крепить концы изделий, которые будете выгибать.

Холодная ковка является особенно популярной среди начинающих в кузнечном деле. Для изготовления изделий этим способом не нужно ни хорошо оборудованной мастерской (можно обойтись гаражом или сараем), ни обладания большим опытом, не нужны особые знания о поведении металлов. Что касается приспособлений, то все необходимые станки и инструменты можно изготавливать своими руками в домашних условиях.

Что касается приспособлений, то все необходимые станки и инструменты можно изготавливать своими руками в домашних условиях.

Оцените статью: Поделитесь с друзьями!

размеры, эксплуатация, изготовление своими руками

Люди занимаются обработкой металла не одно тысячелетие. Известно две основных технологии обработки — горячая и холодная ковка. Первый метод требует использования нагревательного оборудования для плавки или разогрева металла. Вторая технология выполняется с помощью специального оборудования. Станки для холодной ковки — это простые конструкции, которые можно изготовить самому.

Станок для холодной ковки

Процесс холодной ковки

Холодная ковка — простой технологический процесс обработки металла. Кузнец изгибает детали используя ручные установки. Работа проводится с помощью рычагов, которые уменьшают человеческое усилие, передаваемое на материал. На выходе получаются более прочные изделия, чем при отливке. При холодной ковке станок одновременно гнёт и прессует заготовки.

На выходе получаются более прочные изделия, чем при отливке. При холодной ковке станок одновременно гнёт и прессует заготовки.

Изменение формы металлических деталей без нагревания применяется при изготовлении:

Оборудование для сгибания металлических заготовок позволяет создавать изделия разной формы. Сложные металлоконструкции изготавливаются из отдельных деталей с помощью сварочного аппарата.

Виды станков

Существуют разные виды кузнечных станков, с помощью которых можно изменять металлические заготовки. Это конструкции рычажного типа, которые можно собрать самостоятельно. Для этого нужно разобраться в принципе работы отдельных моделей.

Улитка

Это ручной агрегат для создания завитков, спиралей из металлического прута. Самодельные станки улитка для холодной ковки присутствуют во многих мастерских. Чтобы сгибать заготовки малого размера, используется специальный кулачковый механизм.

Торсионный

Приспособления для холодной ковки, с помощью которых скручивают металлические прутья разного размера. Кузнец может изгибать по спирали один прут или объединять несколько в один. Представляет собой литое основание, на котором закрепляются два вида тисков. Одни неподвижные с воротом, вторые передвигаются по основанию. Тиски предназначены для закрепления прутьев. Далее кузнец закручивает ворот до нужного положения.

Кузнец может изгибать по спирали один прут или объединять несколько в один. Представляет собой литое основание, на котором закрепляются два вида тисков. Одни неподвижные с воротом, вторые передвигаются по основанию. Тиски предназначены для закрепления прутьев. Далее кузнец закручивает ворот до нужного положения.

Чтобы скручивать несколько заготовок вместе, используется оборудование с установленными двигателями. Такие конструкции снижают усилия человека при работе с заготовками до минимума. Механизированные агрегаты эффективнее изгибают металлические детали.

Гнутик

Это ручной станок для ковки металла. Считается основным механизмом для сгибания прутьев под разными углами. Конструкция станка для ковки металла представляет собой металлическое основание, на котором закрепляются два неподвижных вала, а между ними подвижная деталь. С помощью подвижного элемента кузнец выбирает угол, по которому будет сгибаться заготовка.

Станок гнутик

Волна

Ручное оборудование. Позволяет изгибать металлические заготовки по форме волны. Представляет собой ряд металлических дисков, которые расположены по одной прямой. Расстояние между ними может изменяться зависимо от требуемых изгибов волн.

Позволяет изгибать металлические заготовки по форме волны. Представляет собой ряд металлических дисков, которые расположены по одной прямой. Расстояние между ними может изменяться зависимо от требуемых изгибов волн.

Пресс

Чтобы делать плоские окончания на металлических изделиях, используется самодельный пресс. Он представляет собой два диска, которые объединяются между собой системой шестерней. Арматура закрепляется одним концом между дисками. Кузнец начинает вращение с помощью ручки.

Изготовление

Сборка самодельных станков для холодной ковки своими руками не доставляет больших трудностей. Сделать станок для холодной ковки своими руками можно в несколько этапов:

- Подготовить чертежи. Если это многофункциональный универсальный станок, схемы отдельных элементов можно найти в интернете. Объединить их на одном рисунке, обозначить места скрепления, проводов.

Нельзя забывать про указание размеров.

Нельзя забывать про указание размеров. - Подготовить инструменты, расходные материалы. Например, для изготовления улитки понадобится кулачковый механизм, спираль из твердосплавного металла. Для волны нужны металлические диски, для торсиона — тиски.

- Следующий этап — сборка конструкции, на которой будут закрепляться другие детали. Чтобы соединить металлические детали, необходимо использовать сварочный аппарат. Швы зачищаются с помощью болгарки, покрываются защитным составом.

- На готовой конструкции закрепляются подвижные элементы, которые будут взаимодействовать непосредственно с заготовкой.

- Прежде чем начинать работать нужно проверить надёжность креплений.

Несмотря на многообразие чертежей и инструкций, часто качество самодельных станков оставляет желать лучшего, а учитывая количество потраченного времени, многие выбирают вариант покупки заводского оборудования.

Цены на станки для холодной ковки сейчас на очень низком уровне благодаря компании Stancraft, которая разработала и запустила в массовую продажу универсальный комплект ручных станков, что бы их мог позволить себе любой дачник.

На их официальном сайте stancraft.ru есть такие станки, как «Улитка», «Торсион+Корзинка», «Гнутик», «Профилегиб». Если Вам хочется максимально быстро начать работать на станках, самый простой способ — заказать на сайте stancraft.ru.

Эксплуатация

Чтобы не испортить материал и оборудование, нужно знать ряд особенностей. Кузнецы дают такие рекомендации:

- Прежде чем начинать работать нужно проверить целостность крепёжных элементов.

- Подвижные детали необходимо периодически смазывать моторным маслом. Это обеспечит надёжную работу оборудования.

- Чтобы проще было изгибать заготовки из металла, можно делать предварительное разогревание материала.

- При сгибании деталей движения должны быть плавными. Самодельные станки не настолько надёжны как покупное оборудование.

- Нельзя надеяться на высокую точность самодельного агрегата.

После сваривания металлических элементов конструкции нужно зачистить швы. Покрыть их антикоррозийным составом. На самодельном оборудовании для холодной ковки изготавливаются отдельные детали металлоконструкции. Кузнец располагает их на рабочем столе так, как они будут расположены в готовом изделии. После этого он должен соединить их с помощью сварочного аппарата.

Самодельные станки для холодной ковки популярны в частных мастерских, гаражах. Кузнецы изготавливают с их помощью разные кованые изделия сложной формы. Для сборки не нужно обладать дополнительными навыками. Достаточно сделать чертёж, подготовить материалы, инструменты, провести поэтапную сборку.

самодельные кондукторы, матрицы и другие инструменты, изготовление из профтруб и не только; гибка, сварка, сборка; видео

Кованая настенная вешалка-полка, украшенная листьями и завитками. Фото Царская Ковка

Фото Царская Ковка

Кованые завитки являются универсальными декоративными элементами, применяющимися для дополнения дизайна разнообразных по форме изделий. Для изготовления деталей подобного типа используется механизированное оборудование, а также ручные инструменты и приспособления. Некоторое оснащение продается по достаточно высоким ценам. Но существует также возможность изготовления (сборки) оборудования своими руками.

Изготовление самодельных вертикальных устройств из металла, профтрубы и других материалов, видео

Производство станков любого типа своими руками представляет собой сложное дело. Изготовление составных частей устройства, а также сборку следует осуществлять внимательно. Корректность гарантирует качество изготовляемых элементов и предметов из металла.

Как сделать улитку с электропроприводом и без, для холодной ковки и гибки завитков, волют, запятых

- Стол выполняется из стали, к нему с нижней части приваривается труба, к которой в свою очередь крепится подвижный рычаг, сделанный из профильной трубы 45х25, толщина стенок – 1,5 мм.

- Данная часть станка крепится к ножкам, опорам.

- К рычагу крепится дополнительная регулируемая часть, дополнительно усиленная угольником.

- В ровной поверхности, где предварительно сделаны отверстия, крепятся оправки (кондукторы), выполненные из квадратного прутка с сечением в 10 мм. и полосы.

- Изготовление оправок осуществляется по рисунку.

- Несколько отверстий позволяют располагать оправки разным образом, что позволяет гнуть элементы разных конфигураций и размера.

- Мастер демонстрирует процесс изготовления элементов.

Ручные инструменты и приспособления для изготовления кованых завитков

Изготовление ручных инструментов требует меньших затрат времени и расходных материалов. Подобные приспособления имеют более простое строение.

Подобные приспособления имеют более простое строение.

Матрица

- Для изготовления приспособления потребуется кусок швеллера длиной 25 см.: покупная или выточенная самостоятельно петля с диаметром 22 м. с втулкой из двух видов труб и элемента сложной формы, а также еще одной петли.

- Лекало подобного типа позволяет производить волюты разных размеров.

Кондуктор

- Для изготовления кондуктора потребуется полоса длиной 60 см. и шириной – 4 см.; кусок жести 16 на 16 см., толщина – 3 мм.; кусок угольника; небольшие вырезанные из рессоры элементы с закругленными углами и снятыми фасками. Из малых деталей сваривается деталь с углом в 90 градусов, для крепления заготовок при гибке.

- На полосе прорисовывается наклонная линия, часть заготовки позже будет удаляться.

- Полоса слегка гнется, к ней приваривается малый угольник, после этого гибка продолжается.

- Спираль крепится к основанию, к куску жести.

- Кондуктор фиксируется в тисках, лишняя часть обрезается болгаркой.

- С нижней части основания приваривается угольник, обеспечивающий крепление изделия в тисках.

Другое оборудование для ковки

Весь перечень оснащения для холодной ковки следует разделять на четыре отдельные категории, критерием для классификации выступает уровень автоматизации.

- Универсальное оборудование представляет собой автоматические или в некоторых случаях ручные установки, позволяющие обрабатывать заготовки с разным сечением. Такие многофункциональные машины служат заменой целому набору ручных устройств, использующихся для гибки профильных труб, квадратных и круглых прутков.

Важным достоинством подобных машин является возможность выпуска различных по форме элементов.

Важным достоинством подобных машин является возможность выпуска различных по форме элементов.

Станок для ковки Ажур-1М. Фото КовкаПРО

- Станки для холодной ковки предназначены для облегчения ручного труда. В перечень устройств кроме улитки входят гнутик, волна, твистер, глобус. Каждый агрегат предназначен для изготовления определенного вида элементов. Рычажное (ручное) управление позволяет снизить трудозатраты, но не исключить их совсем. Ручные станки применяются мастерами, которые занимаются ковкой в качестве хобби, так как производительность данных устройств не слишком высока. Для улучшения технических характеристик необходимо оснастить агрегат электродвигателем.

Станок для холодной ковки типа Волна

- Инструменты представляют собой простые предметы, ковка выполняется вручную, посредством применения силы. К инструментам относятся тяжелый молоток (кувалда), клещи, вилки.

Вилка кузнечная

- Приспособления являются более сложными предметами, представляют собой механизмы, к которым относятся кондуктор, шаблоны, лекала, оправки.

Самодельные модели, изготовление, как сделать, размеры

Кроме устройства типа улитка возможно также изготовить самостоятельно и другие станки для холодной ковки: фонарик, волна и прочие, в том числе и электрические. Приспособления в большинстве случаев делают своими руками. Самодельные модели разных видов и размеров позволяют осуществлять процесс холодной ковки своими руками и выпускать элементы необходимых конфигураций.

Купить

Исполнители, не уверенные в собственных навыках, имеют возможность приобрести станки для ковки заводского производства. Предприятия предлагают широкий выбор моделей ручных устройств: улитки, волны, фонарики, твистеры, прессы, гнутики, а также универсального оснащения.

Китайская машина для горячей и холодной штамповки, Китайские производители и поставщики станков для горячей и холодной штамповки на Alibaba.com

Механический ковочный пресс с управлением от ПЛК 200тонн с механическим кузнечно-прессовым прессом с ПЛК 200тонн Механический кузнечно-прессовый пресс с ПЛК 200тонн Фотографии Технические характеристики КОД АРТ. 800 1250 Ход слайда S мм 80120140160180 Ход слайда Фиксированный об / мин Время / мин 100 80 70 60 50 Переменный (опционально) об / мин Время / мин 60-100 50-80 45-70 40-60 35-50 Макс.Высота затвора матрицы h4 мм 250 270300320350 Регулировка высоты затвора матрицы t мм 50 60 70 80 90 Глубина горловины C1 мм 210 225 270 310350 Расстояние между колоннами d1 мм 450 515 560 610 670 Размер нижнего салазок FB b мм 250 340 400 460 520 LR a мм 360 410 480 540 620 Диаметр отверстия хвостовика d мм 40 50 50 50 70 Глубина I мм 65 60 70 65 90 Размер надрессорной балки FB D мм 400 440 520 600 680 LR C мм 720 825 930 950 1100 Толщина h5 мм 80 110130140155 Диаметр отверстия в кровати ¢ мм 150150150180200 Габаритные размеры FB A мм 1496 1585 1540 1765 2040 LR B мм 945 1075 1200 1200 1320 Высота H мм 2120 2391 2570 2725 3035 Мощность двигателя кВт 3 5.5 5,5 7,5 11 Вес (приблизительный) кг 2450 3550 5150 6450 9550 КОД АРТ. ЕДИНИЦА Jh41-160 Jh41-200 Jh41-250 Jh41-315 Jh41-400 Номинальная нагрузка Pe кН 1600 2000 2500 3150 4000 Ход скольжения S мм 200 220 220 220 250 Ход слайдов Фиксированный об / мин Время / мин 45 45 30 30 30 Переменный (опционально) об / мин Время / мин 30-45 25-45 20-30 20-30 20-30 Макс. Высота закрытия штампа h4 мм 400 450 500 500 550 Регулировка высоты закрытия штампа t мм 100 110 120 120 120 Глубина горловины C1 мм 400 430 450 450 490 Расстояние между колоннами d1 мм 736 910 980 980 1050 Размер нижней части скольжения FB b мм 580 650 700 700 750 LR a мм 700880950950 1020 Диаметр отверстия под хвостовик Диаметр d мм 70 70 70 70 70 Глубина I мм 100100130130130 Размер надрессорной балки FB D мм 760840880880950 LR C мм 1175 1390 1500 1540 1700 Толщина h5 мм 165 180 190 190 210 Диаметр отверстия в кровати ¢ мм 220 250 270 270 290 Габаритные размеры FB A мм 2305 2600 2660 2720 2850 LR B мм 1420 1540 1640 1680 1750 Высота H мм 3215 3800 3865 3865 4150 Мощность двигателя кВт 15 18.5 22 30 37 Вес (приблизительный) кг 13600 19200 23200 26600 31600 Описание Ковочный пресс 200тонн Характеристики: 1. Стальной сварной корпус, закалка, высокая жесткость, точность и стабильность; 2. Вертикально расположенный коленчатый вал, компактная конструкция; 3. Коленчатый вал подвергается шлифованию после высокочастотной закалки; 4. Удлиненная прямоугольная направляющая с поверхностью из бронзовой пластины; 5. Пневматический цилиндр с двойной балансировкой, который уравновешивает ползун и вес штампа для снижения шума и ударов; 6. управление PLC и импортный двойной предохранительный клапан; 7.Мокрое сцепление и гидравлический предохранитель от перегрузки.

.

Станок для холодной штамповки болта

Машина для холодной штамповки болта

Описание продукта

Применение формирователя холодной штамповки

Машина для холодной штамповки использует метод холодной штамповки, подходит для производства всех видов винтов, Специальная машина для обработки шурупов по дереву, внутренняя шестиугольная, вогнутая шестиугольная заклепочная заготовка. Машина может автоматически завершать подачу, правку, резку, формовку, штамповку.

Характеристики формирователя холодного болта

(1) Идеальный дизайн, простота в эксплуатации.

(2) Конструкция салазок с одной направляющей позволяет машине работать с высокой скоростью, а эффективность производства также высока.

(3) Основной монтажный комплект наших машин изготовлен из высококачественного материала, подвергнутого термообработке с высокой стойкостью к истиранию и низкой деформацией, машина долговечна и долговечна.

(4) Холодная высадка Машина использует систему принудительной подачи масла , чтобы убедиться, что все компоненты машины работают в пленках состояния масла, и машина может быть долговечной в течение длительного времени.

(5) Ключевые компоненты наших машин импортируются, и все они соответствуют всем требованиям к высокой точности, высокой твердости и устойчивости к истиранию.

(6) Конструкция для выталкивания наружной формы, которая решает проблему блокировки винтов при спуске.

Поточный процесс станка для изготовления шурупов по дереву

Грубая линия → Проволока → Заголовок → Накатка резьбы → Термическая обработка → Покрытие (цвет) → Упаковка

(1). Протяните грубую линию к необходимому участку линии.(Волочильный станок)

(2). Отрегулируйте, изготовьте и сформируйте головку винта на высадочной машине. (Станок для нарезки резьбы)

(3). Отшлифуйте зуб на резьбонакатном станке и полностью сформируйте винт (Нарезной станок)

(4). Обрабатывайте шнек-полуфабрикат термической обработкой согласно стандарту (печь для термообработки)

(5). В соответствии с требованиями, технологическое покрытие и т. Д. (Цинкование)

(6). Упаковка и с завода

Формовщик холодного болта Подробное шоу:

000 000 000 000 000

Упаковка и доставка

Упаковка: В стандартном деревянном ящике для экспорта

в течение 150002 дней после доставки .

Условия оплаты :. 30% T / T при предоплате, оставшаяся сумма должна быть оплачена после того, как мы закончим производство. (Мы возьмем для проверки фотографии машин и упаковки)

У нас есть собственный фарвард. Мы можем своевременно проверить информацию о доставке. Вы также можете использовать свой экспедитор. Мы свяжемся с ним как можно скорее.

Информация о компании

Мы производитель, а не торговая компания.

Основанная в 1990 году компания Xingtai JUDU Technology Co., ООО специализируется на производстве всех видов оборудования. В то же время мы можем производить по желанию наших клиентов. Эта продукция экспортировалась в США, Германию, Пакистан и Австралию.

Емкость:

| Основные рынки | Общая выручка | |||

| Африка | 24% | |||

| Южная Америка | 9% | |||

| Восточная Азия | 10% | |||

| Северо-Восточная Азия | 8% | |||

| Европа | 7% |

| Основные рынки | Общая выручка | |||

| Африка | 24% | |||

| Южная Америка | 9% | |||

| Восточная Азия | 10% | |||

| Северо-Восточная Азия | 8% | |||

| Европа | 7% |

Станок для холодной ковки своими руками: чертежи самодельного

Кузнечное дело – это хобби, которое может приносить существенную прибыль. Как минимум, с помощью такого мужского дела можно создавать красивый интерьерный и приусадебный декор. В настоящее время повсеместно используется технология холодной ковки, которая подразумевает придание определенной формы металлической заготовке методом механического усилия.

Художественная ковка

В продаже можно найти электрический и ручной станок для холодной ковки металла, но даже в механическом исполнении набор кузнечного инструмента стоит не менее 1,5 тыс. долларов. Возникает целесообразный вопрос, можно ли такое оборудование сделать самостоятельно? На практике, оказывается, – да.

Ручное и электрооборудование для холодной и горячей ковки

Что представляет собой конструкция оборудования? Это каркас, который позволяет жестко зафиксировать заготовку, поддающуюся механическому воздействию (ее просто гнут) по заданной форме.

Существует множество элементов и вариантов изгибания металлического профиля, уголка, квадрата или трубы. Самыми популярными являются завитки, улитки, скрученный металлический прут. Это проделывается с помощью специальных сменных форм – улиток, которые крепятся на ручной или электромеханический инструмент в качестве основы.

В самом распространенном случае станок, изготовленный своими руками, должен иметь:

- приспособление для крепления улиток;

- конструкцию для жесткого крепления заготовок;

- радиальную конструкцию для скручивания.

Виды ковки

Основное конструкционное решение должно обеспечивать концентрированное механическое усилие с минимальными трудозатратами для рабочего. Очевидно, что изготовление декоративных изделий из железа требует часто богатырских усилий, особенно, если не усовершенствована механика. По этой причине применяются инструменты с электрическим приводом, что позволяет минимизировать трудовые усилия.

Конструкция станков

Довольно простая реализация может подразумевать целый ряд самодельных конструкционных решений и часто принципиально разные чертежи.

Из них можно всегда выбрать максимально оптимальную модель, отличающуюся:

- низким уровнем трудоемкости и простотой использования;

- низкой стоимостью реализации и простотой;

- небольшими габаритами;

- универсальностью (возможностью использования для нескольких операций).

Насадки для станков

Станки выполняются из черного проката – уголка, листа и профиля, отдельные элементы соединяются с помощью сварки. Оборудование может устанавливаться на стол и иметь тяжелую раму, предварительно закрепленную опору, или подразумевать крепления, которые фиксируются своими руками при установке оборудования на стол.

Изначально стоит начинать с простых станков, затем всегда можно продолжить и конструировать полупрофессиональные станки, которые позволят выполнять больший объем работ. Их достоинством является не только производительность. С помощью электропривода можно прикладывать большее механическое усилие к заготовке, что существенно расширяет возможности ковки и выполнения массивных изделий. При этом улитки могут использоваться на разных типах оборудования, если только позволяют заданные габариты. Обычно эти приспособления можно приобрести в магазинах, поэтому они выполняются стандартных размеров, подходящих под стандартные размеры металлических заготовок.

Самодельные станки для ковки металла – усовершенствованные:

Самодельный станок

Профессиональное оборудование для холодной и горячей ковки металла:

Горячая ковка

Конструкции и чертежи станков холодной ковки для начинающих

«Гнутик» для гибки металлического прута

Рассмотрим станок холодной ковки для гибки профиля – в дополнении к приспособлениям, с помощью которых изготавливаются завитки (с помощью улиток разных форм). С этим приспособлением выполняется целый ряд видов декоративных элементов – от балконных ограждений, до перил внутренних лестниц, козырьков или решеток.

В работе станок выглядит так, как показано на фото:

Чтобы выполнить самодельный вариант, потребуется объемный и обычный чертеж (модель).

Этот вариант холодной ковки фигурных элементов отличается универсальностью, при установке оснастки можно гнуть не только дуги, но и зубцы.

Выполните станок для холодной ковки по чертежам, вы получите внешний вид приспособления как на фото.

«Твистер» для скручивания прутков

«Твистер» – это специальное приспособление, позволяющее скручивать металлические изделия по оси. Используется для квадратных прутков. Модифицированная версия применяется для изготовления декоративных корзинок из металла.

«Твистер» потребуется, чтобы сделать решетки, оградки и мебель. На фото показан самодельный вариант с электроприводом, который также может использоваться вручную.

Для скручивания завитков при помощи улиток

Чертеж для скручивания завитков выглядит следующим образом. Это самый простой в реализации инструмент, который позволит делать необходимый минимум операций, чтобы изготавливать большинство кованых украшений.

В итоге инструмент будет выглядеть так. Он рассчитан на изготовление завитков определенного типа и размера и не отличается универсальностью.

Данный самодельный станок для холодной ковки позволяет изгибать пруты улиткой с поперечным размером до 12 мм.

Описанные варианты кузнечных приспособлений, включая станок-улитка для холодной ковки, позволят самостоятельно изготавливать широкий ассортимент кованых изделий с минимальными затратами на расходные материалы. При желании можно выполнять работу на заказ, так хобби станет прибыльным делом, когда красивый декор можно сделать не только для себя, но и других.

гнутики, оборудование и инструмент для художественной ковки

На чтение 13 мин Просмотров 5.4к. Опубликовано

А давайте-ка сначала разберемся с горячими и холодными ковками, штамповками, гибками и прочими гнутиками. Чтобы затем с чувством и толком решить, нужен ли вам станок для холодной ковки, и если нужен, то какой именно.

Расставим понятия по теме «ковка» по правильным местам и приведем в порядок план своих дальнейших действий. Ковка металла своими руками – дело нешуточное, подойдем к этому вопросу со всей ответственностью.

Может быть, вам нужен пуансон? Главные понятия

Вы уже, наверное, заметили, что на нашем сайте мы очень любим указывать на что-нибудь неправильное. Сейчас тоже себе не изменим: понятие в привычном значении в корне неверное, читайте внимательно, разъясняем.

Сначала что такое ковка: это обработка металлов, нагретых до ковочной температуры, то есть, до температуры, когда металл становится мягким и поддается деформации. Кузнечное дело – это все про ковку – с молотом, наковальней, кузнечным горном и могучими бородатыми кузнецами кожаных фартуках.

Кузнечная продукция – дело эксклюзивное и недешевое. И, в общем-то, уже экзотическое, если исключить штамповку, которая производится автоматически и в огромных объемах.

Штамповка – выдавливание или деформация металла с помощью штамповочного пресса со специальной матрицей – насадкой на конце. Это он и есть – пуансон, который делается из самой высокопрочной стали. Штамповка бывает горячей с нагревом металлов до ковочной температуры и холодной – без какого-либо нагрева. За примером холодной штамповки далеко ходить не нужно – это все металлические банки для напитков.

Виды станков для ковки.

Подбираемся, наконец, к работе с металлами холодным способом – без нагревания. Вопрос: можно ли деформировать металл без нагрева? Ответ: да, можно. Единственный способ – механический. Называется он не очень серьезным словом – наклепыванием или наклепом. Для этого вам придется до одури бить молотом по металлу, пока его структура не начнет значительно меняться.

Этот процесс как раз и является холодной ковкой – механическая деформация металлических заготовок с помощью механических ударов молотом. Если вы решите заняться ковкой наклепыванием, то заранее передаем привет вашим родным и соседям – их ждут серьезные испытания.

Ну а если серьёзно, то любители холодной ковки методом наклепывания есть, мы пожелаем им успеха и пойдем дальше – к псевдо – холодной ковке, как ее привыкли называть.

Механическую деформацию металлов с помощью различных станков без разогревания правильнее называть гнутьем металлов, потому что в этом методе обработки металлов мастера гнут металлические прутья. Больше они ничем не занимаются – только гнут. Другой вопрос – как и куда гнут, по какой оси, но все это – , на которых мы тоже остановимся, но попозже.

Самое главное – в дальнейшем мы будем называть этот процесс холодной ковкой – так, как это делается во всех источниках, чтобы не было путаницы. Просто теперь мы разбираемся в методах и понимаем, в чем суть так называемой «холодной ковки».

Кстати, нужен ли вам пуансон? Красивое ведь слово. Вы ведь не будете заниматься промышленной штамповкой металлических заготовок? А вот художественная ковка своими руками – вполне реальная возможность в домашних условиях. Там есть даже легкая штамповка вместе с пуансонами… Разбираемся дальше.

Виды станков холодной ковки

Рассуждаем логически и по пунктам. Руками вы металл не погнете, как ни старайтесь. Холодная ковка своими руками производится только с помощью специальных станков. В них все дело. Это первый пункт. Одним станком не обойтись, их целая пачка. Это второй пункт. Некоторые из них можно сделать своими руками.

Если вы решитесь, вам понадобятся чертежи для станков холодной ковки. Сколько и каких станков нужно иметь, чтобы делать то, что вам нужно и нравится, зависит от того, что нужно и нравится. Именно так и в таком порядке.

Берем прут. Есть только два варианта согнуть его:

- Вдоль оси, чтобы прут стал напоминать витой шнур.

- Поперек оси в виде различных завитков, волн и изгибов.

Разновидности инструментов для ковки.

Все станки для холодной ковки делятся на четыре группы по такому же принципу:

- Торсионные станки, делающие продольную винтовую крутку прутьев и различные филаменты, которые мы разберем ниже.

- Твистеры для формирования завитков и спиралей с узкой серединкой.

- для волн и зигзагов.

- Штамповочные станки для расплющивания концов прутьев в виде лапок, хомутиков и других узорчиков.

Какой станок самый нужный?

своими руками: какой самый нужный и с какого начать? Однозначного ответа на этот вопрос нет, это вы должны решить сами. А чтобы решение было грамотным, пройдемся по основным видам станков, чтобы иметь представление об их функциональных возможностях и, главное, методах изготовления своими руками.

Следует помнить, с какими материалами вам придется работать в процессе холодной ковки: это металлические прутья или прутки с диаметром не больше 14-ти мм, квадраты и полосы с толщиной примерно от 3-х до 6-ти мм с шириной не более 25-ти мм.

Полный джентльменский набор станков в мастерскую для полноценной работы будет выглядеть следующим образом:

- твистер с улитками для получения спиралей различных радиусов;

- гнутик для изгибов дуг и деталей под различными углами;

- волна для выгнутых деталей и обработки металлических труб;

- глобус для получения больших дуг из профилей;

- фонарик для сгибания деталей;

- объемник.

Совсем не обязательно иметь все это сразу. Работу вполне можно начинать, имея два станка из первых двух пунктов – твистер и гнутик. У ковки своими руками есть великолепное преимущество: можно выбирать, что делать и с чего начинать. Начнем обзор с самого популярного станка – твистера или знаменитой улитки.

Делаем улитку с рычагом

Чертеж станка для ковки.

Перед тем, как приступить к практической части работы, нужно подготовиться теоретически. Речь идет о расчетах и чертеже станка и деталей к нему. Точных размеров вам никто не даст, ведь это самостоятельное конструирование.

Многое будет зависеть от наличия у вас сходных материалов, масштабов будущих работ по холодной ковке, габаритов помещения, где вы собираетесь работать и многих других факторов. Главное – принципы, которые нужно понять, чтобы выполнить самодельный станок холодной ковки своими руками – самый удобный вариант для вас и только для вас.

Вот что нужно собрать перед тем, как приступить к сборке:

- металлические плиты или полотно для столешницы толщиной не менее 4-х мм;

- металлическая круглая труба для стойки или каркаса;

- металлический прут;

- подшипники разного калибра;

- дрель;

- сварочный аппарат;

- ножовка по металлу;

- болты м8.

Базовые части

Базовых частей у твистера всего четыре. К их подготовке и, самое главное, монтажу уделить особое внимание:

- каркас или стойка;

- столешница;

- основной вал;

- рычаг.

Стойка

Только из металла, никаких деревянных брусьев. Ставим на продуманном месте, чтобы у вас был доступ к станку с любой стороны. У станка будут сильнейшие нагрузки, поэтому самым оптимальным вариантом может быть толстостенная труба или металлический уголок.

Лучше всего стойку забетонировать прямо в пол, это будет надежно. Внешне такая конструкция может напоминать табуретку. Как можно крепче – вот главный принцип производства стойки для столешницы. Поэтому металлические детали соединять лучше сваркой.

Столешница

Самодельный станок для ковки.

Важнейшая часть станка, которую лучше сделать из металлической плиты с приличной толщиной, желательно не меньше 5-ти мм. В производстве станков для ковки своими руками нельзя экономить на толщине металла, ведь столешница и другие базовые элементы будут принимать на себя огромную нагрузку.

Форма предпочтительнее в виде круга. Таких столешниц нужно сделать две: вторая нужна для сгибания прутков и размещения улиток.

Основной вал

Из этой же металлической плиты нарезать четыре прямоугольных треугольника с равными сторонами. Треугольники приварить к низу конструкции, а их основание – в центре окружности. Другой вариант вала – не из треугольников, а из трубы с толстыми стенками подходящего диаметра. Крепить либо болтами, либо сваркой.

Рычаг или рукоятка

И снова «как можно крепче»: рычаг прикрепить к валу кольцом, чтобы он вращался вокруг него. Ролик для сгибания прикрепить на верхней столешнице. Очень важно правильно рассчитать длину рычага, которая зависит от диаметра круга столешницы. Один прут должен быть примерно равен этому диаметру, второй прут – длиннее.

Подшипники крепятся к рычагу в его конце, это делается для большей свободы в направлениях движения рычага. Элементы рычага и фиксированные треугольники крепятся специальной круглой гайкой с большим диаметром.

Навесные детали

Здесь будьте внимательны, вам нужно выбрать степень сложности или, если можно так сказать, «художественности». У нас с вами три варианта.

- Улитка простая статичная

Самый простой и поэтому самый примитивный с художественной точки зрения вариант. Вы наносите чертеж улитки, то есть спирали прямо на столешницу.

Ни в коем случае не игнорируем требование в чертежах – холодная ковка любит точность и продуманность во всем.

Затем вырезаете из металлических толстых полос сегменты с повторением рисунка улитки и как можно прочнее привариваете их перпендикулярно к столешнице. Просто, но вовсе не гениально: на этой намертво приваренной улитке вы сможете делать лишь одинаковые простейшие изгибы без всякого полета творческой мысли.

Станок для гибки металла.

Впрочем, все зависит от того, что вы собираетесь ковать. Если, например, у вас в планах длинный кованый забор с незатейливым рисунком, простая статичная станет самым оптимальным вариантом.

- Разборная улитка из съемных частей

Сразу скажем, что это самый популярный вариант среди самодеятельных мастеров. На столешницу так же наносится контуры улиток. Вдоль этого контура сверлятся отверстия с резьбой. Сегменты улитки из металлических полос готовятся по картонным шаблонам, в них тоже сверлятся точно такие же совпадающие отверстия, что на столешнице.

Сегменты не привариваются, а крепятся болтами или цилиндрическими упорами. Главное преимущество – возможность гнуть спиралевидные детали с разными радиусами и разным количеством оборотов.

- Модульная система с разными улитками

Вариант с самой большой художественной свободой ковки своими руками: вместо сегментов с упорами здесь используются съемные модули с разными улитками – и по форме, и по размерам. Модули готовятся на отдельных металлических площадках, на которых сегменты приварены.

Конечно, с таким станком нужно хорошенько повозиться, но эта овчинка выделки стоит: вы сможете ковать настоящие металлические кружева. Все зависит от ваших планов: простой забор или кружевная беседка в саду?

Делаем торсионный станок

Торсионная обработка принципиально другая – это винтовое скручивание прутьев вдоль. Этот станок совсем несложный для изготовления своими руками. Главное в нем – обеспечить крепкую фиксацию двух концов металлического прута, от этого зависит успех винтового скручивания.

В одном конце прут должен крепко держаться, в другом – с помощью рычага вращаться. Составные части торсиона – металлическая цилиндрическая заготовка из профилированной трубы и два крепежных элемента с фиксирующим устройством. Их можно выполнить из подшипниковых узлов.

В фиксаторах ввариваются гайки для болтов, которые закручиваются, чтобы удержать металлический прут.

Если в ваших планах есть пункт «накачать бицепсы и трицепсы», обязательно сделайте торсионный станок и начните скручивать прутья вручную. Торсионная ковка не для слабых, у вас появится великолепная мускулатура верхнего плечевого пояса. Но так или иначе, рычаг для вращения лучше сделать длиннее, так будет легче.

Гнутики, фонарики, волны и другие станки

Как видите, все остальные виды станков для холодной ковки мы собрали в одном маленьком разделе. Откуда к ним такое неуважение в отличие от улитки и торсиона, о которых мы рассказывали в отдельных разделах? Ответ будет честным в виде совета: