сделать качественно в домашних условиях

В повседневной жизни нож — незаменимый инструмент. Без него нельзя обойтись ни в одном хозяйстве. Представленные в продаже модели не всегда отвечают требованиям, предъявляемым к надежным и функциональным образцам. Чтобы получить клинок, в котором сочетаются наилучшие характеристики, изготовить его придется самостоятельно. В последнее время информация о том, как сделать нож своими руками, стала очень популярной.

Преимущества самодельных моделей

В продаже сейчас представлен огромный ассортимент ножей. В нем можно растеряться, но при определенных усилиях всегда можно найти готовую модель, подходящую для конкретных целей. Однако всегда есть шанс столкнуться с некачественно изготовленным клинком или неполным соответствием готовой модели ожиданиям.

При отсутствии в продаже нужной модели можно обратиться за помощью к кузнецу, который сделает клинок на заказ.

Но такая работа, выполняемая в соответствии с пожеланиями заказчика, стоит довольно дорого.

Обычно в такой ситуации и приходит идея сделать нож своими руками от начала и до конца.

Если изготовить клинок самостоятельно, можно добиться ряда преимуществ:

- выбрать тип ножа согласно собственным потребностям;

- в одном изделии совместить все желаемые особенности и свойства;

- в соответствии с предназначением и типом предстоящих работ выбрать наилучшую сталь для лезвия;

- на основании рекомендаций по термообработке выбрать наилучший режим закалки и отпуска, который обеспечит требуемые соотношения прочности, твердости, упругости и пластичности клинка;

- определиться с дизайном и изготовить рукоять согласно собственным представлениям о декоративных характеристиках будущего изделия;

- избежать ошибок и недоработок, которые часто присутствуют в готовых изделиях и портят впечатление от работы покупным ножом.

Ассортимент в магазинах

Любое качественное изделие всегда стоит дорого. Кроме того, выбор действительно надежных и функциональных моделей не так широк, как хотелось бы. Чаще в продаже представлены модели, для которых не предъявляются повышенные требования к механическим характеристикам и функциональности. Эти довольно распространенные изделия часто:

Кроме того, выбор действительно надежных и функциональных моделей не так широк, как хотелось бы. Чаще в продаже представлены модели, для которых не предъявляются повышенные требования к механическим характеристикам и функциональности. Эти довольно распространенные изделия часто:

- не обладают достаточной прочностью, поэтому легко ломаются;

- изготовлены из самой дешевой стали, поэтому не имеют необходимой твердости для резки жестких материалов, плохо держат заточку и быстро тупятся, что делает невозможным выполнение необходимых функций;

- не отличаются высокой долговечностью ввиду низкокачественной сборки, которая не может стоить дороже использованных материалов.

Подобные часто встречаемые ножи обычно стоят недорого. Когда они приходят в негодность, их просто выбрасывают и заменяют новыми. Но такой подход нельзя назвать рациональным, ведь не всегда есть возможность зайти в магазин за новой покупкой. Часто нож используется туристами и охотниками вдали от цивилизации. Он должен не только блестяще справляться с возложенными на него обязанностями, но и быть достаточно надежным, чтобы не подвести своего владельца в ответственный момент.

Он должен не только блестяще справляться с возложенными на него обязанностями, но и быть достаточно надежным, чтобы не подвести своего владельца в ответственный момент.

Чтобы купить качественный клинок по приемлемой цене, нужно тщательно изучить рынок и все представленные на нем предложения. Обязательно нужно обладать минимальными техническими знаниями о ножевых сталях, их характеристиках и механических свойствах готового лезвия. Однако можно пойти и другим путем, применив эти знания на практике самостоятельно. Так многие и поступают, принимая решение изготовить нож самостоятельно.

Назначение и характеристики

Изготовлению любого ножа всегда предшествует выбор необходимого типа. От назначения и условий эксплуатации зависят не только характеристики будущего изделия, но и условия его изготовления.

Наиболее часто самостоятельно изготавливают ножи следующих типов:

- Охотничьи — самые любимые среди мастеров клинки.

В них есть возможность реализовать весь потенциал и знания создателя, ведь к изделиям этого типа предъявляются самые серьезные требования. Основное предназначение охотничьего ножа — разделка добычи, поэтому особое внимание уделяется высокой твердости лезвия и способности его долго держать заточку и не тупиться. Нельзя забывать и о соблюдении требуемой ударной вязкости, от которой зависит способность лезвия сопротивляться выкрашиванию при случайном ударе о кость животного. Отсутствие возможности сменить клинок в условиях охоты диктует необходимость поддержания высокой износостойкости.

В них есть возможность реализовать весь потенциал и знания создателя, ведь к изделиям этого типа предъявляются самые серьезные требования. Основное предназначение охотничьего ножа — разделка добычи, поэтому особое внимание уделяется высокой твердости лезвия и способности его долго держать заточку и не тупиться. Нельзя забывать и о соблюдении требуемой ударной вязкости, от которой зависит способность лезвия сопротивляться выкрашиванию при случайном ударе о кость животного. Отсутствие возможности сменить клинок в условиях охоты диктует необходимость поддержания высокой износостойкости. - Туристические — очень популярные среди любителей активного отдыха на природе. Условия их применения определяют основные задачи таких клинков: перерезание веток, строгание щепы, решение широкого круга мелких походных задач. На природе отсутствует возможность поправить лезвие или заточить, если оно затупилось, поэтому к стойкости режущей кромки предъявляются особые требования. Высокая твердость, необходимая для сохранения требуемой остроты, не должна быть причиной повышения хрупкости.

Таким клинком нередко пользуются как заменителем топора. Поэтому и обух лезвия должен обладать значительной шириной и прочностью, чтобы выдерживать удары.

Таким клинком нередко пользуются как заменителем топора. Поэтому и обух лезвия должен обладать значительной шириной и прочностью, чтобы выдерживать удары. - Ножи выживания — производная туристических ножей. Такие клинки комплектуются специальными приспособлениями для выживания в сложных условиях. Однако при производстве подобных изделий в погоне за максимальным количеством функций часто забывают об основном предназначении лезвия, уделяя качеству его изготовления меньше внимания. Необходимость дополнительной комплектации может заставить изготовителя уменьшить лезвие, снизить толщину обуха, что негативно скажется на эксплуатационных качествах изделия. Часто наилучшим решением оказывается выбор туристической модели, более приспособленной к особым условиям. Все прочие приспособления, присутствующие в ножах для выживания, лучше иметь отдельно и не интегрировать их в одно изделие.

- Кухонные ножи — тоже популярные при самостоятельном изготовлении.

Представленные в продаже модели с высококачественным лезвием обычно стоят очень дорого, поэтому изготавливать их своими руками выгодно с экономической точки зрения. К особым характеристикам лезвия предъявляются требования, аналогичные характеристикам охотничьих моделей. Клинок должен иметь высокую твердость, чтобы прекрасно держать заточку и легко резать любые продукты. Причем лезвие не должно выкрашиваться при соударении с костями и разделочной доской. Это требование особенно актуально, ведь сейчас довольно широко распространены твердые стеклянные разделочные доски.

Представленные в продаже модели с высококачественным лезвием обычно стоят очень дорого, поэтому изготавливать их своими руками выгодно с экономической точки зрения. К особым характеристикам лезвия предъявляются требования, аналогичные характеристикам охотничьих моделей. Клинок должен иметь высокую твердость, чтобы прекрасно держать заточку и легко резать любые продукты. Причем лезвие не должно выкрашиваться при соударении с костями и разделочной доской. Это требование особенно актуально, ведь сейчас довольно широко распространены твердые стеклянные разделочные доски.

Часто встречается заблуждение, при котором путают назначения походного и охотничьего ножа. Среди новичков в сфере туризма и охоты бытует мнение, что можно изготовить один универсальный клинок, который с одинаковым успехом будет справляться со всеми необходимыми задачами. Однако это далеко не так.

Туристические модели предназначены, прежде всего, для грубой работы. Для них тоже важна высокая твердость, но категорически недопустима хрупкость при работе на излом. Для охотничьих моделей твердость всегда на первом месте, ведь наиболее важная их характеристика — острота лезвия. Разделывать добычу туристическим ножом довольно проблематично ввиду относительно мягкого лезвия, а охотничий клинок можно просто сломать, если попытаться использовать его вместо походного.

Для охотничьих моделей твердость всегда на первом месте, ведь наиболее важная их характеристика — острота лезвия. Разделывать добычу туристическим ножом довольно проблематично ввиду относительно мягкого лезвия, а охотничий клинок можно просто сломать, если попытаться использовать его вместо походного.

Универсальный клинок для всех условий создать невозможно. Всегда приходится улучшать одни качества за счет снижения других характеристик. Если планируется решать широкий спектр задач, имеет смысл изготовить несколько ножей, каждый из которых будет выполнять свою функцию.

Этапы самостоятельного изготовления

Когда первый этап пройден и тип будущего ножа выбран, подготовительные работы еще не закончены. Перед тем, как приступать к изготовлению, нужно еще подобрать необходимые материалы. Самый главный элемент любого ножа — лезвие. С подбора необходимой для его изготовления стали начинается следующий этап.

youtube.com/embed/t2zmYBAhayk»/>

Выбор стали

Тип ножа диктует условия эксплуатации. Согласно этим условиям и нужно выбирать ту сталь, которая будет максимально отвечать поставленным перед клинком задачам.

Важнейшими характеристиками клинка, которые следует учитывать при выборе марки стали, являются:

- твердость, получаемая в результате термообработки по необходимому режиму;

- ударная вязкость, отвечающая за сопротивляемость выкрашиванию и хрупкому разрушению;

- коррозионная стойкость, необходимая для работы в особых условиях и при контакте с жидкостями;

- износостойкость, требуемая в условиях повышенных нагрузок на лезвие.

Большую популярность в качестве материала для клинков заслужили булат и дамаск. Но для получения таких заготовок нужны знания и опыт профессионального кузнеца. Даже при умении пользоваться кузнечным оборудованием произвести их довольно сложно. Не каждый кузнец со стажем способен на это. Можно купить готовую заготовку, но она будет стоить достаточно дорого.

Можно купить готовую заготовку, но она будет стоить достаточно дорого.

Чаще применяют более доступные легированные стали, работать с которыми значительно проще. В нашей стране для производства ножей чаще всего применяют следующие марки стали:

- 95Х18 — самая широко распространенная и популярная ножевая сталь, известная также под обозначением 9Х18. Главные преимущества этой марки — высокая коррозионная стойкость и непревзойденная прочность даже при такой высокой твердости, как 64 HRC. Если проводить термообработку до достижения значения 62 HRC, клинок будет практически полностью защищен от выкрашивания кромки при ударах.

- 50Х14МФ — распространенная нержавеющая сталь для производства режущего инструмента. Из нее часто изготавливают скальпели. Обеспечивает твердость лезвия до 58 HRC. Прекрасно держит заточку.

- Х12МФ — сталь с хорошей ударной вязкостью, относится к штамповым. При этом может термообрабатываться до 62 HRC. Лезвие хорошо держит заточку, не подвержено хрупкому разрушению, но чрезвычайно чувствительно к коррозии.

Ухаживать за клинком из этой стали необходимо тщательно.

Ухаживать за клинком из этой стали необходимо тщательно. - ХВГ — инструментальная сталь, обладающая приемлемой твердостью при отличной ударной вязкости. Не ломается при серьезных ударных нагрузках.

- 50ХГА — сталь из разряда пружинных, поэтому хорошо подходит для суровых условий эксплуатации, но очень активно ржавеет.

- 40Х13 — тоже пружинная сталь, но нержавеющая. Встречается довольно часто. Однако в процессе эксплуатации возникают сложности ввиду низкой стойкости режущей кромки.

Другие марки используются реже, поскольку менее распространены или не обладают необходимыми характеристиками.

Порядок работ

Процесс самостоятельно изготовления ножа содержит большое количество этапов. Каждый из них заслуживает подробного описания, включающего все нюансы и советы опытных мастеров. Упрощенно все действия можно разделить на следующие операции:

- Составление чертежа.

Опираясь на предназначение изделия, необходимо тщательно проработать форму клинка и способ крепления рукояти. Многие удачные решения уже найдены, поэтому за основу можно взять понравившуюся модель.

Опираясь на предназначение изделия, необходимо тщательно проработать форму клинка и способ крепления рукояти. Многие удачные решения уже найдены, поэтому за основу можно взять понравившуюся модель. - Получение заготовки. Прошли те времена, когда заготовку для ножа приходилось перековывать из старой детали. Сейчас довольно просто купить отрезок проката выбранной стали нужной длины. Однако это не избавляет полностью от кузнечных работ. Наиболее хорошая структура материала получается только в процессе протяжки заготовки из сортового проката. Если возможность провести ковку отсутствует, можно приобрести заготовку в виде полосы, но ее механические характеристики будут несколько ниже.

- Механическая обработка. Начальную обработку контуров будущего изделия удобнее всего выполнить на фрезерном станке. Наждачное точило использовать можно, но следует строго следить за нагревом стали. При выводе спусков будет очень сложно обойтись без фрезы. Если же ситуация безвыходная, можно произвести обработку и наждаком, но соблюсти геометрию будет очень сложно.

- Термообработка. Процесс закалки и отпуска рекомендуется проводить в соответствии с рекомендациями справочников. При отсутствии оборудования и возможности контроля температуры допускается контролировать температуру по цветам каления, однако этот процесс требует помощи опытного мастера.

- Изготовление оставшихся элементов ножа. На этом этапе необходимо выполнить рукоять, навершие и гарду, если она предусмотрена конструкцией.

- Сборка и финальная обработка. Завершается процесс создания сборкой готового изделия, заточкой и полировкой.

При наличии опыта работы с металлом не так сложно изготавливать ножи своими руками в домашних условиях. Видео на эту тему, снятые опытными мастерами, всегда помогут разобраться с тонкостями всех этапов производства. С каждым новым изготовленным самостоятельно клинком уровень умения будет расти, что позволит создавать прекрасные образцы с высокими технологическими свойствами и декоративными характеристиками.

youtube.com/embed/eY_IeTMtu-U»/>

Как из кухонной фольги сделать острый, как лезвие, нож

Японец изготавливает уникальные клинки из неожиданных материалов.

Десятки миллионов просмотров собирают видеоролики Kiwami Japan. Одна из его удивительных поделок – острый нож из обычной кухонной оловянной фольги.

Для начала он берет обычный рулон фольги, который используют хозяйки для запекания блюд. Затем извлекает из середины картонное основание, нагревает тонкий металл на обычной газовой плите, и отбивает его на небольших слесарных тисках с помощью легкого молоточка.

Кивами терпеливо работает молотком по нагретой фольге, пока она не превратится в плоскую твердую пластину. Добившись необходимой плотности, мастер вырезает форму ножа из расплющенной пластины ручной пилой по металлу.

Затем он тщательно точит лезвие с помощью шлифовальных камней различных диаметров. Он продолжает этот процесс до тех пор, пока нож не станет блестящим с острыми, как лезвие, краями. Он делает рукоятку на заклепках, и оригинальный нож готов.

Он продолжает этот процесс до тех пор, пока нож не станет блестящим с острыми, как лезвие, краями. Он делает рукоятку на заклепках, и оригинальный нож готов.

Это завораживающий опыт, который наглядно показывает, как благодаря мастерству и терпению, банальный кухонный предмет перевоплощается в настоящее произведение искусства.

Если учесть, что данное видео набрало 19 млн просмотров, то станет ясно, что гений Кивами в изготовлении клинков имеет много поклонников по всему миру. Его понимание свойств материалов и практики заточки ножей поражает не только ваше воображение.

При этом у него целый ряд таких видео-трансформаций на собственном канале, который имеет 2,3 млн подписчиков.

Если фольга покажется вам слишком легкой, посмотрите, как он превращает в стильный рабочий нож пластиковую бутылку. Или, если даже это не впечатляет, смотрите, как он делает острые, как бритва, лезвия из пенопласта, шоколада или… морской воды.

Ранее «Кубанские новости» рассказали, как сделать деревянную пивную кружку.

Как сделать нож: инструменты, материалы, инструкция

Для того чтобы понять, как сделать нож своими руками, нужно разобраться в его конструкции. Нож состоит из короткого лезвия и рукоятки. Форма лезвия имеет кривизну и загнуто кверху. Это необходимо для того, чтобы можно было им резать и наносить колющие удары. Для предохранения руки, между лезвием и рукояткой располагается ограничитель. Для самостоятельного изготовления требуется правильный подбор стали и наличие инструментов для работы.

Назначение охотничьего ножа

У охотника нож имеет такое же значение, как и ружье. Он редко применяется для добивания зверя или дичи, но является незаменимым предметом при ее разделке.

Охотники часто уходят в тайгу на длительное время. Наличие такого приспособления заменяет целый набор инструментов — с его помощью можно не только снимать шкуру с животного, отделять жир или потрошить дичь, но и обустраивать жилье, ремонтировать одежду, чинить снаряжение. При разведении костра ножом режутся ветки.

При разведении костра ножом режутся ветки.

Обычный столовый нож не обладает той эффективностью, как охотничий, поскольку он не приспособлен к выполнению разных операций. Работая им, на руках быстро появляются мозоли. Охотничий же служит для разного вида деятельности. В процессе работы его не требуется перехватывать для смены направления реза. При монотонных, продолжительных операциях рука не устает, поскольку кисть занимает удобное положение.

Отличительные особенности

Существует много разновидностей охотничьих ножей, каждый из которых способен выполнять набор операций. Все они уникальны по-своему. Еще не разработан такой вид ножа, который бы был полностью универсальным. Часто такие приспособления изготавливаются в индивидуальном порядке.

Охотничьи ножи имеют свои отличительные особенности:

- Для удобства и эффективности работы центр тяжести смещается ближе к рукоятке. В результате идет уменьшение нагрузки на кисть, а работа продвигается намного продуктивнее.

- Размер рукоятки изготавливается шире лезвия.

- В зависимости от привычки охотника, длина лезвия делается разной, но средняя величина составляет 12-15 мм.

Материал для рукоятки выбирается в зависимости места проживания. В условиях суровых морозов она делается из дерева, железная будет примерзать к руке. На ее поверхности не должно быть узоров или выемок под пальцы.

Обязательно клинок располагается в ножнах. При этом лезвие защищено от влияния внешних условий, а у человека устраняется риск неожиданного ранения. Изготавливаются они из кожи или дерева. Снабжаются ремешками для подвязки к одежде.

Самостоятельное изготовление

Изготовление ножа в домашних условиях — процесс сложный. Причины, по которым охотники идут на это, заключаются в том, что в продаже трудно найти такой вид, который бы отвечал индивидуальным запросам.

Процесс изготовления состоит из этапов:

- Подбор инструментов и материала для клинка.

- Составление чертежа и изготовление ножа.

- Заточка инструмента.

- Изготовление рукоятки.

- Изготовление ножен.

Инструменты и материалы

Инструменты заготавливаются следующие:

- Верстак.

- Тиски.

- Наждак.

- Дрель.

- Победитовые сверла.

- Наждачная бумага разной степени зернистости.

- Абразивные круги.

- Алмазные натфили.

- Молоток.

- Стамески.

- Выпрямитель ток.

Идеальным материалом для лезвия является дамасская сталь. Однако ее трудно найти, поскольку технологический процесс ее изготовления очень сложен. Поэтому готовятся заготовки из быстрорежущей стали марки Р6М5. Кроме того, можно использовать марки: 40Х13, 65Х13, 50Х14МФ, 95Х18, 65Г, Х12М, Х12МФ.

В качестве древесины для ручки используются породы: вишня, береза, бук, клен, груша. Хорошим вариантом является материал старой мебели.

Подготавливается латунная или бронзовая пластина для втулок. Для заклепок латунный стержень.

Изготовление клинка

Перед началом работ проектируется чертеж. Какой бы вид лезвия не изготавливался, принцип работы одинаковый. Различия только в конфигурации.

Берется заготовка и на нее накладывается чертеж-трафарет, который был изготовлен в масштабе 1:1. На металле, маркером, карандашом или специальной чертилкой по металлу обводится контур изделия. Важно, чтобы линии были хорошо видны.

С помощью наждака убирается лишний металл до прочерченных линий. В местах перехода лезвия в хвостовик формируются радиусы. Угол не допускается, поскольку в этих местах сразу же образуются концентраторы напряжений, что приведет к излому при больших нагрузках.

Дальше изготавливается в хвостовой части отверстие под заклепку. Если с помощью победитового сверла сделать его не получается, то изготовление ведется электролизом. Для этого растворяется в воде поваренная соль и подключается источник постоянного тока с напряжением 27 В.

Заготовка покрывается лаком и обматывается изоляционной лентой. В месте будущего отверстия лента вырезается. В процессе электролиза на заготовку подается положительный заряд, а на электролит — отрицательный. При соприкосновении формируется отверстие. По времени это занимает 3 часа. Для придания ему овальной формы используется алмазный надфиль.

Заточка лезвия

Заточка инструмента в домашних условиях проводится с помощью абразивных камней. В длину они бывают до 25 см и имеют мелкую или среднюю зернистость. Порядок работы следующий:

- Абразивный инструмент средней зернистости укладывается и закрепляется на верстаке.

- В процессе работы лезвие нагревается, поэтому предварительно брусок смачивается растительным маслом.

- На него укладывается лезвие под определенным углом.

- Удерживая его двумя руками и надавливая вниз, лезвие с усилием протягивается вперед. Так делается несколько раз с одной стороны, а потом с другой.

- Протягивание проводится до тех пор, пока с 2 сторон не появится одинаковые, блестящие полосы, которые по ширине занимают 2/3 лезвия.

- Брусок меняется на мелкозернистый.

- Проводятся те же движения, только без давления. Этот этап называется доводкой.

- На последней стадии идет правка. Проводится она путем скольжения по поверхности ремня каждой стороны лезвия.

- Контроль качества заточки идет разрезанием листа газеты, расположенного вертикально.

Изготовление рукоятки

Перед работой древесина высушивается. По длине заготовка берется немного длиннее лезвия.

По длине заготовка берется немного длиннее лезвия.

Дальше порядок работы следующий:

- Для плотного прилегания латунной трубки, с одной стороны рукоятки формируется срез.

- Во втулке изготавливается отверстие под хвостовик. Если оно получается меньше нужного размера, то стачивается хвостоваю часть.

- Шилом намечается на дереве нужное место под заклепку.

- В отверстие заливается эпоксидная смола.

- Вставляется хвостовик. Лезвие упирается в деревянную поверхность и идет сильное надавливание, чтобы оно заняло свое положение.

- Сверлится отверстие и в него устанавливается заклепка.

- С поверхности рукоятка обрабатывается наждачной бумагой.

Изготовление ножен

Если ножны планируются деревянные, то лучше воспользоваться деревянными дощечками от ящиков. Как правило, они бывают сосновыми.

В обеих составляющих выбирается древесина в таком количестве, чтобы зашло лезвие. Используя ножовку по металлу, ножнам предается требуемая форма. При помощи эпоксидного клея обе половинки сцепляются. Снизу сверлится отверстие, чтобы через него стекала вода.

При помощи эпоксидного клея обе половинки сцепляются. Снизу сверлится отверстие, чтобы через него стекала вода.

Если чехол шьется из кожи, то для этого подойдут старые сапоги. Лезвие ножа должно плотно входить в чехол. Для ношения к нему пришиваются ремешки.

Охотничий нож необходимый инструмент для охотника. Без него на охоту выходить нельзя. Перед его изготовлением нужно хорошо представлять, какими он должен обладать функциями. Основной упор делается на подбор стали. От этого зависит качество ножа. Составляется проект, подготавливаются инструменты, начинается процесс изготовления.

Как сделать нож своими руками

Многие часто задаются вопросом — насколько сложно самостоятельно изготовить нож? Потому что мужчина, как известно должен не только вырастить дерево, построить дом и родить сына, но и обязательно должен сделать своими руками настоящий нож. В этой статье мы вкратце расскажем, об основных способах самостоятельного изготовления ножей со всадным типом монтажа. Для этой цели вам понадобится клинок (или металлическая заготовка), материал для рукояти, металл для изготовления оковки.

Для этой цели вам понадобится клинок (или металлическая заготовка), материал для рукояти, металл для изготовления оковки.

Что необходимо для изготовления рабочего образца

Вам понадобятся следующий минимальный набор инструментов:

-

Электрический лобзик (или «болгарка»). При желании можно обойтись ручной ножовкой по металлу. Эти инструменты нужны для выпиливания клинка из металлической заготовки.

-

Набор напильников, наждачная бумага, шлифовальные камни. Эти инструменты нужны для точной подгонки заготовки в размер, а также для выведения спусков. Если у вас имеется электрический точильный станок, то все эти процедуры вы проделаете быстрее и легче.

-

Электрическая дрель и набор сверл. Дрель вам понадобится для сверления отверстий в заготовке клинка и заготовке для рукояти.

-

Струбцина для плотного соединения клинка и рукояти.

Из материалов вам потребуется:

-

Эпоксидный клей;

-

Натуральное льняное масло или воск;

-

Финишный лак;

-

Малярный скотч.

Если вы первый раз делаете нож самостоятельно, то мы рекомендуем приобрести в ножевом интернет-магазине готовый клинок, заготовку для рукояти из стабилизированной древесины и готовую оковку. В этом случае вам потребуется лишь подогнать рукоять до нужных размеров, вставить клинок в рукояти и склеить.

Для новичков, которые планируют пройти весь процесс изготовления самостоятельно важно знать, что наиболее простым в изготовлении является нож северного типа с прямым обухом и спусками на одну треть.

При самостоятельно изготовлении ножа желательно ознакомится с ГОСТами, в которых содержится описание признаков холодного оружия. Важно понимать, что самостоятельно изготовить можно только туристический нож, который не соответствует признакам холодного оружия.

Процесс самостоятельного изготовления ножа состоит из следующих этапов. Нарисуйте на плотной бумаге клинок с хвостовиком. Вырежьте клинок из бумаги и перенесите контур на металлическую заготовку. Таким же образом нанесите контур оковки.

Таким же образом нанесите контур оковки.

С помощью электрического лобзика вырежьте клинок и оковку из заготовки. Вырезая клинок, делайте небольшие допуски 3-5 миллиметров в большую сторону. Потом обработайте клинок напильником до полного соответствия размерам.

На обеих сторонах клинка нарисуйте несмываемым маркером линию спусков. Закрепите клинок в тисках (или с помощью струбцины на столе) горизонтально и параллельно полу. Грубым напильником сточите клинок в направлении от линии спуска к режущей кромке. Эта операция называется «выведение спусков». Если у вас есть электрический точильный станок, то вывести спуски можно с его помощью.

Нанесите на оковку контур отверстия под клинок. Рассверлите и пропилите отверстие до нужных размеров.

В заготовке для рукояти с торца просверлите отверстие для хвостовика. Глубина отверстия должна быть чуть длиннее хвостовика. Соедините клинок и оковку. Залейте отверстие в деревянной заготовке эпоксидным клеем. Вставьте хвостовик в отверстие, деревянной струбциной сожмите клинок и рукоять. Оставьте на 10-12 часов.

Оставьте на 10-12 часов.

После того, как клей застынет, обработайте деревянную заготовку рукояти напильником до нужных размеров. Заточите клинок на нужный угол и обработайте рукоять льняным маслом или воском. После того как мало или воск впитаются и высохнут, покройте рукоять тонким слоем финишного лака. Поздравляем, ваш первый нож готов!

5 различных пошаговых уроков с фото

Нож из бумаги — абсолютно безопасная вещь. Он отлично подойдёт для дополнения образа на вечеринке-маскараде или для Хэллоуина. Мы предлагаем вам несколько подробных мастер-классов по изготовлению бумажных ножей. Выбирайте тот, что по душе и принимайтесь за дело!

Мастер-класс №1: Кинжал ниндзя (кунаи)

Для начала рассмотрим простой урок в технике оригами. Это незаменимый атрибут современного ниндзя — кунаи.

1. Сложите квадратный лист бумаги по диагонали, чтобы получился прямоугольный треугольник

2. Сложите получившийся треугольник вдвое

3. Разверните фигуру в исходное положение, после чего загните каждый из углов так, чтобы кромка совпадала с центральной линией сгиба

4. Сложите получившуюся фигуру вдвое по центральной линии сгиба

Сложите получившуюся фигуру вдвое по центральной линии сгиба

5. Заправьте концы бумаги в «кармашек» с одной из сторон сложенной фигуры. Это будет острие вашего кинжала

6. Возьмите еще один лист бумаги и сверните его в тонкую трубку. Протолкните трубку в «кармашек» на острие кинжала примерно на 3/4 ее длины

7. Разгладьте внешний конец трубки (примерно треть ее длины), после чего загните его в сторону под углом 90 градусов

8. Далее, загните разглаженный участок трубки под прямым углом еще трижды, чтобы сформировать круглый наконечник рукоятки

9. Заправьте конец трубки в самый первый сгиб или закрепите его каплей клея.

Урок №2: Складной швейцарский нож из картона

Складной нож с корпусом красного цвета стал классическим символом швейцарской армии, а складной нож-открытка станет прекрасным сувениром для любого знатока и ценителя холодного оружия.

1. Скачайте шаблон здесь и распечатайте его.

2. Перенесите все детали на белый картон и вырежьте их.

3. Положите пилку и лезвие на заднюю часть корпуса и проткните толстой иглой все три детали вместе. Вставьте в отверстие заклепку (их можно купить в магазинах канцтоваров или рукоделия).

4. Нанесите немного густого клея на места, обозначенные красным точками. Проследите за тем, чтобы клей не попал на ту сторону ножа, из которой будут выдвигаться его лезвия.

5. Наложите переднюю половину корпуса на заднюю так, чтобы их контуры полностью совпали.

6. Нанесите «гравировку» на лезвия

Всё! Ваш именной швейцарский нож готов!

Инструкция №3: Нож-бабочка из картона

Еще одну распространенную модель, так называемую «бабочку», можно сделать целиком из картона или из картона и пенокартона. Особенность этого ножа в том, что его можно раскрыть или закрыть, одним движением кисти превращая футляр лезвия в рукоятку и обратно.

1. Скачайте и распечатайте шаблон. Его вы найдёте здесь.

2. Наложите вырезанные из бумаги фрагменты лезвия на лист гофрированного картона и вырежьте все детали. Для корпуса рукоятки используется обычный плотный картон.

3. Приклейте по две узкие полоски гофрокартона на внутреннюю поверхность половинок рукоятки, как показано на фото. Не упускайте эту деталь, иначе лезвие вашего ножа не сможет свободно перемещаться.

4. Далее, наклейте поверх них полоски из пенокартона, а сверху – вторую половину рукоятки. Не наносите клей на всю внутреннюю поверхность корпуса целиком!

5. Теперь проткните нижнюю часть лезвия зубочисткой. Убедитесь, что по обе стороны картона она выступает примерно на 1см (отрежьте излишки), и зафиксируйте конструкцию термоклеем.

6. Осталось только соединить рукоятку и лезвие. Для этого вставьте последнее в корпус, закройте его, и проткните все три детали зубочистками у основания – по одной с каждой стороны.

7. Убедитесь, что лезвие свободно выходит из рукоятки, и зафиксируйте зубочистки с внешней стороны корпуса с помощью термоклея.

Нож готов!

Мастер-класс №4 Нож с выдвигающимся лезвием

Для этого проекта вам понадобится толстый и жесткий картон или пенокартон. При нажатии на «курок», лезвие выскакивает из рукоятки.

1. Скачайте шаблон и вырежьте его.

2. Перенесите все фрагменты на картон или пенокартон и вырежьте необходимые детали.

3. Наклейте друг на друга два квадратика большего размера (все края должны в точности совпадать) – это будущий стоппер для лезвия. Затем таким же образом соедините два квадратика меньшего размера – будущий «курок».

4. Теперь приклейте стоппер на боковую часть будущей рукоятки, прямо над отверстием (оно должно оставаться полностью открытым).

5. Соедините фрагменты рукоятки, как показано на фото, а затем приклейте сверху крышку корпуса и эфес.

Обратите внимание, отверстия на противоположных сторонах корпуса в точности совпадают, а внутри виден стоппер. Когда вы проденете в отверстия резинку, которая будет выстреливать лезвие, эта маленькая деталь не позволит ему выпасть из рукоятки до нажатия на «курок».

6. Проденьте в отверстия кусочек резинового жгута и, слегка натянув, закрепите его термоклеем с обеих сторон рукоятки.

7. Вставьте лезвие в рукоятку, попутно натягивая резинку его основанием. Выемка должна находиться со стороны стоппера и совпадать с ним.

8. Вставьте в отверстие под стоппером «курок». Он должен легко скользить в своем гнезде, при этом, не выпадая.

Нажатие на «курок» заставит лезвие сдвинуться в сторону и соскочить со стоппера, а натянутая резинка вытолкнет его наружу.

9. Покрасьте корпус ножа и, если хотите, лезвие.

Видео урок

В этом уроке вы увидите, как сделать простой нож в технике оригами, который достаточно легко сложить.

Как сделать нож из куска металла

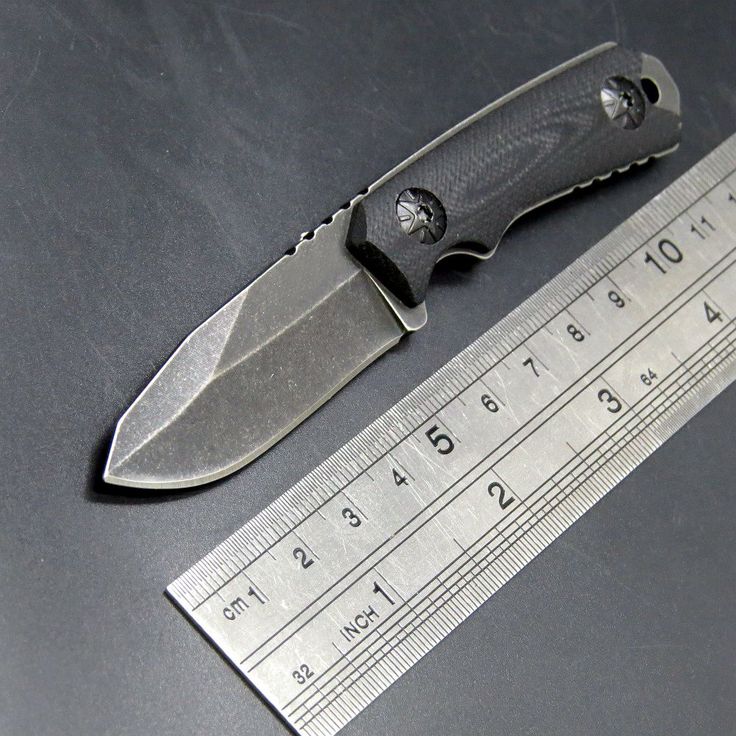

По характеристикам:

общая длинна — 22.5 см;

клинок — поковка около 5 мм, внешнее кольцо от подшипника. Ковалось не мной, но вроде как закалка в масле с отпуском в духовке.

длина лезвия — 10.3 см;

толщина по обуху — 3.4 мм;

рукоять — яблоня, всадной монтаж;

больстер — бутерброд из латуни 5 мм и алюминиевых проставок по 1.5 мм )

Начиналось все с вот такой железяки

Далее рисую приблизительно то, что есть в голове и грубо обдираю болгаркой.

Потом на гриндер. Скажу честно, зря я взялся за калёную заготовку. С моим опытом это был ад. Но потихонечку что-то вырисовывалось. Вначале хотел сделать спуски не от обуха (по первому фото видно), но, как выяснилось, это сделать сложнее чем полные спуски и я смирился с неизбежным — пока для меня рано). Ниже несколько фото после 40-ой, 240-ой и 400-ой ленты.

Ниже несколько фото после 40-ой, 240-ой и 400-ой ленты.

Далее ручками. Ради интереса пробовал вышлифовывать и наждачкой и камнями (советские бруски с разным зерном остались от деда). Спорно если честно, не определился, чем лучше.

Так как собирался чернить (оксид железа), то в полноценное зеркало решил не выводить. Да и не хватило бы сил и, опять же, опыта. Поэтому остановился вот на такой поверхности (как выше)

Отдельный разговор по поводу чернения. Это настолько занимательный процесс, что повторялся раз семь наверное) Пробовал чернить с различным качеством поверхности клина. Не скажу как лучше, на полированной поверхности или на шлифованной. Скорее просто разный эффект, но одинаково законченный вариант получается.

Далее рукоять. Как у новичка знаний о свойствах древесины у меня не много. Естественно интересовался — и книги, и форумы, да и просто у людей спрашивал. Но тут как не крути, пока в руки не возьмешь, не поймешь.

В руки попалась яблоня спиленная в прошлом году. И так как по большому счету мне было не принципиально, то с ней и работал. Грубо сделал брус нужного размера и немного порисовал.

И так как по большому счету мне было не принципиально, то с ней и работал. Грубо сделал брус нужного размера и немного порисовал.

Не спрашивайте почему розовый. Что сын дал, тем и рисовал)

Дальше выбираю полость под хвостовик. Инструменты — дрель и пилка от электролобзика зажатая в ….я не знаю что это. Просто эта штука много лет лежала в ящике с барахлом. Вот и пригодилась. Если кто в курсе, просветите. Как оказалось просто мегаудобно и быстро. Не приходится раздрачивать дыру сверлами.Всё ровно, цивильно и аккуратно.

На больстер пошла латунь 5 мм и старая алюминевая крышка от кастрюли.

Режу, засверливаюсь, подгоняю под хвостовик надфилями. Придаю предварительно где нужно форму. И так пять раз.

Потом все банально. Сначала под клей а после высыхания шпарю всевозможными напильниками и наждачками до приемлемого для меня состояния. Не забываю периодически проверять осевую.

Яблоня мне показалась всё же бледноватой. Как назло под рукой ничего не оказалось и воспользовался дедевским методом. Развёл водой обычный йод и затонировал им. После взял у жены льняное масло, которое кстати под строгим учетом у неё), и покрыл рукоять и им. Меня устроило.

Как назло под рукой ничего не оказалось и воспользовался дедевским методом. Развёл водой обычный йод и затонировал им. После взял у жены льняное масло, которое кстати под строгим учетом у неё), и покрыл рукоять и им. Меня устроило.

Из косяков, которые бросились в глаза лично мне. На нижнем фото видно небольшой зазор между клинком и больстером в четверть миллиметра. Он только с одной стороны, но не из-за плохой подгонки, там все нормально. Она появилась в момент склеивания, перекосило при сжатии деталей.

Еще не очень понравился в конце форма рукояти, задумывалась немного другая. Но, как сумел.

Источник

Жми на кнопку, чтобы подписаться на «Как это сделано»!

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите Аслану ([email protected]) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках, в ютюбе и инстаграме, где будут выкладываться самое интересное из сообщества, плюс видео о том, как это сделано, устроено и работает.

Жми на иконку и подписывайся!

— http://kak_eto_sdelano.livejournal.com/

— https://www.facebook.com/kaketosdelano/

— https://www.youtube.com/kaketosdelano

— https://vk.com/kaketosdelano

— https://ok.ru/kaketosdelano

— https://twitter.com/kaketosdelano

— https://www.instagram.com/kaketosdelano/

Официальный сайт — http://ikaketosdelano.ru/

Мой блог — http://aslan.livejournal.com

Инстаграм — https://www.instagram.com/aslanfoto/

Facebook — https://www.facebook.com/aslanfoto/

Вконтакте — https://vk.com/aslanfoto

Делаем качественный нож из пилы за два с половиной часа

Со стороны кажется, что сделать нож легко, что это лишь заточенная стальная полоса да деревянная ручка. Но когда дело доходит до практики, картина резко меняется. Главное в этом процессе — знание и опыт. Когда знаешь, все просто, когда нет опыта, все сложно.

Недавно я выложил в интернете фотографию с семью клинками, сделанными за один день в стахановском порыве.

Александр Кудряшов в комментарии попросил рассказать, как я делаю ровные и симметричные спуски.

В ответ я пошутил: «Это просто: берешь «волшебный маркер», рисуешь ровные спуски, произносишь чудесные слова, и ровные спуски готовы».

Но шутка ли это на самом деле? Шутка, конечно, но истина где-то рядом.

Позднее я предложил приехать и на практике увидеть, как делаются правильные спуски и весь нож целиком. И это предложение было принято.

По моей задумке Александр должен был сам немного поучаствовать в изготовлении: выбрать заготовку под клинок, материал для рукояти, предпочтительную длину клинка и рукояти. С нашего эксперимента Александр должен был уехать с готовым, добротным, а главное, рабочим ножом.

Приехал Александр нарядный, в светлых штанах песочного цвета и флисовой куртке цвета койот, что совершенно не подходило для предстоящей работы. Пришлось выдать ему рабочие штаны и камуфляжную рубашку на случай, если испачкается. Все подошло идеально — мы с ним одних габаритов.

В мастерской работы пошли по заранее намеченному плану. В качестве материала для клинка была выбрана старая добрая механическая пила из быстрореза. Почему?

Это широко известная и многократно проверенная сталь промышленной закалки. Да, она трудна в обработке, но благодаря красностойкости (способности длительное время выдерживать нагрев без уменьшения твердости) не требует охлаждения.

фото: Кудряшова Александра |

Толщина мехпилы 2 мм, этого достаточно для большинства рабочих ножевых задач. Ножи из мехпил легки, хорошо держат заточку и, что немаловажно, полностью легальны: малая толщина клинка отметает любые подозрения на причастность к холодному оружию.

Ножи из мехпил легки, хорошо держат заточку и, что немаловажно, полностью легальны: малая толщина клинка отметает любые подозрения на причастность к холодному оружию.

Вообще марок быстрорежущих сталей много, но производитель не всегда указывает конкретную марку, зачастую ограничиваясь клеймом HSS (high speed steel). Новые пилы попадаются редко и стоят дороже.

фото: Кудряшова Александра |

Для ножедела новизна мехпилы не имеет никакого значения, поэтому для изготовления ножа можно использовать как новую пилу, так и изрядно поработавшую и даже сломанную. Результат будет мало напоминать исходный материал. Из недостатков можно отметить склонность стали к выкрашиванию при боковой нагрузке и ее подверженность коррозии.

Результат будет мало напоминать исходный материал. Из недостатков можно отметить склонность стали к выкрашиванию при боковой нагрузке и ее подверженность коррозии.

Александр выбрал подходящее полотно мехпилы из быстрореза (HSS made in USSR). Я обрезал лишнее и на наждаке сделал контур будущего ножа, затем обработал заготовку крацовкой — вращающейся стальной щеткой, придав ей благородный черный блеск, и окрасил клинковую часть с двух сторон синим широким маркером, предназначенным для складских работ.

фото: Кудряшова Александра |

По краске маркера штангенциркулем разметил линии будущих спусков, уделив особое внимание синхронности их выхода на обух. Полученные линии обвел «волшебным маркером» с серебристой краской, которая есть не что иное, как алюминиевая пудра в полимерной связующей.

Полученные линии обвел «волшебным маркером» с серебристой краской, которая есть не что иное, как алюминиевая пудра в полимерной связующей.

Почему именно им? Очень просто. Эта краска выдерживает высокие температуры, хорошо ложится на металл и прочно держится. Краски обычных цветных маркеров при обработке металла выгорают, стираются, осыпаются. А серебрянка держится. Вот и все волшебство.

фото: Кудряшова Александра |

Клинок я установил на специальную приспособу для выведения спусков (удешевленный вариант приспособы от Chapay, сделанный самостоятельно из стального уголка). Отметил маркером место, где будут начинаться спуски, и зафиксировал ручными тисками.

Отметил маркером место, где будут начинаться спуски, и зафиксировал ручными тисками.

Черновой съем металла я выполнял желтым кубитроном II от 3M с зерном Р24 на станке с абразивной лентой (на гриндере). Для равномерности я начинал съем металла от отметки маркером у будущей рукояти и двигался к острию с равномерным несильным нажимом.

фото: Кудряшова Александра |

При этом очень важно ровно, параллельно, без перекосов прикладывать к ленте будущий клинок. Я дал Александру немного постоять у станка на начальном этапе, используя специальные приспособления. Вывод спусков — процесс, требующий опыта.

Я дал Александру немного постоять у станка на начальном этапе, используя специальные приспособления. Вывод спусков — процесс, требующий опыта.

Немного не дойдя до серебристых линий «волшебного маркера», я сменил ленту на абразив Р60 и начал выравнивать линию спусков. Сделал несколько движений от острия к рукояти, создавая прямой угол у начала спусков. Потом уже началась работа над риской спусков.

фото: Кудряшова Александра |

Для этого оказалось достаточно работы на абразивах Р80 и Р120. Применять для очень твердых быстрорежущих сталей абразивы Р180 и мельче неоправданно. Это не кубитрон II, и по таким тугим сталям абразивы работают плохо и недолго. При этом важно, чтобы финишная обработка клинка была выполнена на одной ленте, иначе стороны будут выглядеть по-разному.

Применять для очень твердых быстрорежущих сталей абразивы Р180 и мельче неоправданно. Это не кубитрон II, и по таким тугим сталям абразивы работают плохо и недолго. При этом важно, чтобы финишная обработка клинка была выполнена на одной ленте, иначе стороны будут выглядеть по-разному.

Нож из быстрореза не требует постоянного охлаждения в процессе обработки, и это один из приятных моментов в его изготовлении. Само собой, нож не стоит перегревать, потому как повышенная температура стали приводит к быстрому забиванию абразива липкими частичками металла — к засаливанию.

фото: Кудряшова Александра |

Избыточный прижим металла к абразиву нежелателен по той же причине. Ленту, забитую металлом, которая уже не «грызет», а «лижет», можно освежить. Для этого надо убрать забитые металлом, зализанные вершинки абразива и освободить зерна, лежащие глубже.

Ленту, забитую металлом, которая уже не «грызет», а «лижет», можно освежить. Для этого надо убрать забитые металлом, зализанные вершинки абразива и освободить зерна, лежащие глубже.

Сделать это просто. Нужно взять быстрорезное полотно мехпилы и легко, как напильником, провести им наискосок, навстречу движущейся ленте на месте изгиба (на контактном ролике). Это действие не придаст абразиву первозданную агрессивность, но освежит его и позволит поработать еще.

фото: Кудряшова Александра |

После того как первая сторона была выведена в чистовое состояние, я перевернул клинок на приспособе на другую сторону, зафиксировал его и занялся второй стороной. Ее делать всегда труднее, ведь нужно, чтобы она была такой же, как первая.

Ее делать всегда труднее, ведь нужно, чтобы она была такой же, как первая.

Кроме того, заготовка видна хуже, больше греется, а контакт с массивной приспособой, выполняющей функцию теплообменника, уже не такой плотный… Однако клинок был готов.

фото: Кудряшова Александра |

На войлочном круге с полировальной пастой я исправил следы побежалости металла. Еще раз хочу напомнить, что это была быстрорежущая сталь, твердость которой от нагрева не страдает.

Разметив фломастером места для двух отверстий на хвостовике, я просверлил их шестимиллиметровым перьевым сверлом для кафеля. Надо сказать, что на первом из этих отверстий сверло исчерпало свой ресурс (это было примерно 50-е его отверстие).

фото: Кудряшова Александра |

Без малейшего расстройства я достал из блистера другое дешевое перьевое сверло, досверлил незаконченное первое отверстие и секунд за 40 просверлил второе. Потом сверлом большего диаметра с твердосплавной напайкой снял фаски с отверстий.

А дальше был обед. Подкрепившись рамёном с курицей, приготовленным красавицей-женой, мы приступили к изготовлению рукояти. Для рукояти Александр выбрал палисандр.

фото: Кудряшова Александра |

Я обрезал заготовку на ленточной пиле под заданные габариты, приложил к ней хвостовик и просверлил обычным сверлом первое отверстие в деревянной заготовке. Вставил в отверстие шестимиллиметровый штифт, насадил на него отверстие хвостовика и просверлил второе. Отметил маркером, где в рукояти будет край хвостовика, и занялся разметкой для будущей прорези под хвостовик. Пропил под хвостовик выполнил на ленточной пиле.

Отметил маркером, где в рукояти будет край хвостовика, и занялся разметкой для будущей прорези под хвостовик. Пропил под хвостовик выполнил на ленточной пиле.

Я знаю, что конкретное полотно делает пропил шириной 1,5 мм. Мне же был нужен пропил под хвостовик толщиной 2 мм, поэтому я левее заготовки вставил сложенный вдвое лист картона суммарной толщиной 0,5 мм и допилил прорезь до требуемой ширины.

фото: Кудряшова Александра |

После этого я занялся приданием заготовке формы рукояти. По замыслу это была прямая рукоять универсального ножа, представляющая в сечении восьмигранник. У меня это был уже не первый нож с восьмигранной рукоятью, которая выглядит строго, но ухватиста, очень удобна и не проворачивается в руке.

По замыслу это была прямая рукоять универсального ножа, представляющая в сечении восьмигранник. У меня это был уже не первый нож с восьмигранной рукоятью, которая выглядит строго, но ухватиста, очень удобна и не проворачивается в руке.

Все работы я выполнял на гриндере, используя ленты для дерева. Задал нужные грани и занялся выведением риски с уменьшением зерна абразива. В конце уже вручную выгладил все абразивом скотч брайт, похожим на жесткую плоскую мочалку.

фото: Кудряшова Александра |

И вот пришло время монтажа. Измерив толщину рукояти в местах монтажа, я прибавил по 2 миллиметра и отрезал маленьким труборезом кусочки трубочки заданной длины. Хвостовик клинка вставил в прорезь рукояти. Он шел с натягом, так что даже пришлось задействовать ручной реечный пресс (до 600 кг).

Измерив толщину рукояти в местах монтажа, я прибавил по 2 миллиметра и отрезал маленьким труборезом кусочки трубочки заданной длины. Хвостовик клинка вставил в прорезь рукояти. Он шел с натягом, так что даже пришлось задействовать ручной реечный пресс (до 600 кг).

Прессом же аккуратно вдавил трубочки в рукоять через хвостовик насквозь. Потом занялся непосредственно развальцовкой.

фото: Кудряшова Александра |

Достал набор блестящих шариков от подшипников разного диаметра, положил один маленький шарик на нижнюю площадку пресса, а второй на верхний срез одной из трубочек и растянул края трубочки. Так же поступил и со второй трубочкой.

Так же поступил и со второй трубочкой.

Выполнял я эту операцию с постепенным увеличением диаметра шариков. Теперь оставалось сделать чистовые операции по развальцовке ювелирным молотком с полированным бойком.

фото: Кудряшова Александра |

Банка с натуральным пчелиным воском уже разогрелась на водяной бане. Рукоять ножа отправилась в воск на пропитку и последующее остывание. Пчелиный воск — это натуральный пищевой полимер. Дерево, пропитанное им, не принимает влагу и не скользит в руке.

У меня на кухне все ножи обработаны воском, и им ничего не делается. В воске на водяной бане нож можно держать сколько угодно — хоть час, хоть два, а можно и пять минут.

фото: Кудряшова Александра |

Дерево рукояти ножа или приклада ружья всегда хорошо время от времени освежать баллистолом или маслом — льняным, растительным. Альтернативой горячему воску будут натуральные масла, составы на основе латекса, силиконовое масло, специальные масла для дерева (когда-то в Икее продавались), лаки.

У каждого варианта свои плюсы и минусы. Так, недостаток воска состоит в том, что он нежелателен для ножей, при сборке которых применялся клей (он обычно плохо переносит повышенную температуру).

фото: Кудряшова Александра |

Натуральные масла долго полимеризуются (навсегда). Баллистол при регулярном применении дает приятную ровную поверхность.

Силиконовые масла не полимеризуются, но хорошо входят в дерево и влагостойки. Лаки выполняют исключительно поверхностную защиту. После остывания воска я снял его излишки с рукояти, отполировал на войлочном круге, а потом вручную бумажной салфеткой.

После остывания воска я снял его излишки с рукояти, отполировал на войлочном круге, а потом вручную бумажной салфеткой.

фото: Кудряшова Александра |

Осталось последнее — заточка. Оставлять клинок просто сведенным в ноль нельзя — выкрошится, и это проверено. Нужно сделать небольшой подвод.

Его я делал на российских алмазных брусках (в сторону уменьшения размера зерна), предварительно смочив и натерев их кусочком мыла. Мыльная вода лучше прилипает к камням и лучше смазывает.

фото: Кудряшова Александра |

Финишную доводку без нажима кромкой вперед я выполнил с мыльной водой на сланце Green brazilian. Все! Нож бреет. Взяв хорошо высушенное в мастерской тестовое березовое полено (лет 5–6 лежало), я проверил на нем лихим строганием остроту и стойкость режущей кромки, удобство и управляемость ножа.

фото: Кудряшова Александра |

Итог: нож склонен злобно зарываться в дерево, режет бодро, в руке удобен, срез дерева блестит, как полированный, а кромка цела и не блестит. В общем, нож можно спокойно отдавать в работу…

В общем, нож можно спокойно отдавать в работу…

фото: Кудряшова Александра |

Приятно видеть детский блеск в глазах здорового мужика, разглядывающего новую полезную игрушечку, родившуюся при нем!

Антон Шмидт

11 августа 2017 в 09:52

Начало изготовления ножей — какое оборудование мне нужно?

Мы проводим довольно много курсов по изготовлению ножей в кузнице Тарва-Вэлли, поэтому неудивительно, что мы получаем много вопросов от студентов о том, как заняться изготовлением ножей дома.

Как и в любом творческом поиске, мы встречаем множество людей, которые откладывают начало производства ножей, потому что у них нет выбора; С другой стороны, мы видим довольно много людей, которые бросаются покупать огромное количество дорогостоящего оборудования, но не имеют представления, как им пользоваться.

Когда дело доходит до создания ножей, самое важное — это не ваше оборудование, способности или знания. Это твое отношение. Если вы понимаете свой бюджет и подходите к покупке оборудования как к инвестициям, а не к расходам, вы сможете заняться изготовлением ножей таким образом, который будет приятным и экологически безопасным.

Если вы встанете на правильную ногу, изготовление ножей может стать окупаемым занятием. Многие производители ножей начали с использования этого простого метода: вычислили свой первоначальный бюджет на инструменты и материалы и поместили эти деньги на отдельный банковский счет или в копилку / коробку для обуви / матрас.Это ваш фонд для изготовления ножей — когда вы покупаете оборудование и материалы, деньги поступают отсюда, когда вы продаете ножи, деньги возвращаются сюда. Сначала вы будете субсидировать производство ножей, а через короткое время производство ножей, вероятно, окупится.

Сначала вы будете субсидировать производство ножей, а через короткое время производство ножей, вероятно, окупится.

Вы можете заняться изготовлением ножей менее чем за 500 долларов с базовой настройкой удаления материала. Хотя вам, возможно, придется отправить лезвия для термообработки, вы быстро научитесь достаточно быстро перейти к промежуточной настройке, не тратя деньги на неправильный комплект.

Стартовый комплект (500 долларов США)

Если у вас нет инструментов, это то, что вам нужно для изготовления простых ножей путем снятия припуска.

- Верстак

- Угловая шлифовальная машина 5 «(резка и формовка заготовок)

- Диски для угловой шлифовальной машины 1 мм (отлично подходят для вырезания фигур)

- Хороший набор напильников (фаски)

- Наждачная бумага с зернистостью 180, 320 и 600

- Малый сверлильный станок (без него сложно сделать прямые отверстия)

- Тиски для скамейки (купите или сделайте сами)

- Заготовки для лезвий с предварительной нарезкой (идеально подходят для ваших первых нескольких ножей)

- 3 мм 1075 Сталь (легко работать, легко поддается термообработке)

Rhynowet — наша предпочтительная наждачная бумага. Приблизительно по той же цене, что и покупка мокрой и сухой бумаги в строительном магазине, эта бумага служит почти в три раза дольше и работает лучше. Мы обнаружили, что это экономит час на одно лезвие по сравнению с другой наждачной бумагой.

Приблизительно по той же цене, что и покупка мокрой и сухой бумаги в строительном магазине, эта бумага служит почти в три раза дольше и работает лучше. Мы обнаружили, что это экономит час на одно лезвие по сравнению с другой наждачной бумагой.

Как только вы освоитесь со своим Starter Kit и начнете замечать, как он вас ограничивает, возможно, пора взглянуть на установку более среднего уровня. Это значительно дороже, но ваш более высокий уровень навыков поможет вам вернуть деньги, продавая более качественные ножи.В свою очередь, новое оборудование даст вашим навыкам возможность расти, чтобы вы могли заплатить за переход на следующий уровень, когда перерастете эту установку.

Промежуточный комплект (2000-4000 долларов)

Эта установка ускоряет процесс изготовления ножей, а также дает возможность изучить более сложные методы.

- Стартовый комплект, плюс:

- Ленточно-шлифовальный станок с регулируемой скоростью (1600 — 3200 долларов)

- Дисковый шлифовальный станок (1000 долларов США)

На этом этапе вам следует подумать о приобретении лучшего ленточно-шлифовального станка, который вы можете себе позволить. Хорошая шлифовальная машина может покрыть плохую поковку, но плохая шлифовальная машина даст вам плохую отделку, независимо от того, насколько хороша ваша поковка. Шлифовальные машины Noob — это универсальный вариант для большинства производителей ножей, который стоит вложений, если учесть, что каждый изготовленный вами нож в какой-то момент будет касаться измельчителя.

Хорошая шлифовальная машина может покрыть плохую поковку, но плохая шлифовальная машина даст вам плохую отделку, независимо от того, насколько хороша ваша поковка. Шлифовальные машины Noob — это универсальный вариант для большинства производителей ножей, который стоит вложений, если учесть, что каждый изготовленный вами нож в какой-то момент будет касаться измельчителя.

Когда вы только начинаете, ручное шлифование — хороший способ узнать, как ведет себя металл. Но после определенного момента ваше время лучше потратить на другие дела. Реверсивная шлифовальная машина с 9-дюймовым диском и регулируемой скоростью позволяет сэкономить часы на ручной чистовой обработке ножа и является лучшим способом получить плоскую поверхность.Рассматривая свои расходы, помните, что наждачной бумаги хватит только на одно или два лезвия, прежде чем ее можно будет использовать на ручках. Для достижения наилучших результатов используйте аэрозольный клей, чтобы прикрепить тонкий слой резины или картонной коробки для хлопьев к диску, затем используйте аэрозольный клей, чтобы прикрепить наждачную бумагу к резине или картону.

Если вы подумываете о покупке этого типа оборудования, вам следует подумать о добавлении регулятора скорости, чтобы максимально использовать типы материалов, с которыми вы можете работать. Хотя вы можете приобрести шлифовальные и шлифовальные машины со встроенными регуляторами скорости, более экономичным вариантом является использование регулятора скорости с частотно-регулируемым приводом (VFD).Если вы покупаете шлифовальный станок и шлифовальный станок с трехфазными двигателями, вы можете использовать контроллер скорости VFD совместно с обоими устройствами (что сэкономит вам около 600 долларов). Кроме того, контроллеры с регулируемой скоростью продлевают срок службы ремня, поэтому вы сэкономите много денег на ремнях. В течение срока службы кофемолки вы, вероятно, потратите на ремни в три раза больше, чем на покупку кофемолки.

Через некоторое время вы можете почувствовать желание перейти к чему-то новому. Многие производители ножей именно здесь решают заняться ковкой.

Комплект для ковки (2500-3000 долларов США)

Ковка не только позволяет перемещать горячий металл, но и позволяет выполнять другие операции, такие как термообработка и сварка.

- Стартовый комплект, плюс

- (дополнительно) Промежуточный комплект, плюс

- Forge (600 долларов)

- Наковальня ($ 900 +)

- Flypress (300-800 долларов)

- Щипцы (200 долларов США за 5 пар)

- Молотки (200 $)

Ковка не обязательна для изготовления ножа, и она не даст лучшего лезвия (по крайней мере, от новичка до среднего уровня мастерства).Независимо от того, хотите ли вы потратить много лет на овладение искусством ковки лезвий или просто стучать по горячей стали, ковка — это очень весело. Помимо изучения металлургии, вы получите хорошую тренировку: многие люди с удивлением обнаруживают, насколько физически требовательна ковка.

Ковка

также является отличным способом сэкономить на инструментах, поскольку дает возможность изготавливать собственные клещи, молотки и другие инструменты для изготовления ножей. Если это звучит привлекательно, возможно, стоит рассмотреть наш пятидневный курс по основам кузнечного дела, на котором вы будете развивать свои навыки, а также инструменты.В конце курса вы получите набор основных инструментов и газовую кузницу, а также навыки их использования.

После этого у вас, вероятно, будет достаточно знаний и опыта, чтобы определить свои следующие шаги. Описанные выше схемы обеспечивают прочную основу для развития и совершенствования по мере расширения ваших навыков изготовления ножей. Вы можете заинтересоваться изготовлением ножен, скримшингом или изготовлением дамасской стали. Вы можете даже решить заняться изготовлением ножей в качестве коммерческого предприятия, например, в качестве мастера по изготовлению лезвий, изготовителя производственных ножей или учителя.Оборудование становится более дорогим вложением, но потенциальная прибыль соизмерима.

- Стальная ленточная пила (1200 долларов США)

- Ленточная пила по дереву (600 $)

- Печь для термообработки (2500 долл. США)

- Гидравлический кузнечно-прессовый пресс 25 т (7000 долл. США)

- 25-килограммовый перфоратор (10 000 долл. США)

- Сталепрокатный стан (2000 долл. США)

- Твердомер по Роквеллу (2000 долларов США)

- Устройство для вышивания кожи Tippmann Boss (2600 долларов)

Ваши интересы будут направлять вас к ресурсам и сообществам, которые будут способствовать вашим будущим инвестициям в изготовление ножей, а изготовленные вами лезвия помогут финансировать ваши занятия по мере того, как вы продолжаете учиться и расти.Начав с правильного отношения, вы настроите себя на то, чтобы заниматься изготовлением ножей так, чтобы это окупалось.

Как сделать ужасно острый нож для выживания из чертовски чего угодно

Нож — один из самых незаменимых предметов для человека в лесу. В то время как из множества материалов можно сделать функциональное лезвие, в том числе из камня, стали, кости или даже дерева, вот как сделать нож для выживания из «металлолома» или найденной стали — почти из чего угодно.О, и это будет ужасно-остро. Вы даже можете носить его в кошельке. Это означает, что он всегда будет на вас, когда вам это нужно. Знаете, как в «ситуации выживания».

Вдохновением для этой статьи послужил мой ученик, который задал вопрос, похожий на: «Могу ли я сделать настоящий нож из того, что найду в лесу?» Он отказался от каменных ножей и даже костяных ножей. Он хотел настоящий стальной нож. Им можно было резать что угодно — как и любым другим ножом.

Это, во-первых, требует обсуждения того, что делает «нож». Не знаю, как вы, но голой рукой резать не могу. Может быть, мои зубы или чужие ногти, но плоть моей руки? Неа. Даже если у меня есть худший в мире стальной нож, это как минимум на 99% лучше, чем пытаться резать что-нибудь собственными руками. (Ознакомьтесь с нашей статьей о том, что такое «нож для выживания».) И 90% или больше того, что мы делаем с ножом, — это разрезанные вещи: шнур / веревка, растопка, стружка трута, шкура и т.И с помощью этого простого ножа вы можете делать инструменты для колотия и раскалывания (клинья и т. Д.) Из того, что еще найдете. Конечно, здорово иметь модный высококлассный нож, который делает работу за вас, но у скольких людей есть «идеальный» нож на бедре, когда SHTF?

Любой нож, особенно острый, намного лучше, чем совсем ничего.

Вопрос моего ученика, а также вдохновение инженера и примитивного технолога Дика Боу послужили источником этой статьи.

Вы можете сделать нож из того, что найдете поблизости. В этой статье будут рассмотрены основные потребности изготовления ножа из найденной стали. Вы можете применить эти базовые техники практически к любому типу ножа. Если вы хотите пройти видеокурс из 5 частей по изготовлению ножа, представленного ниже, попробуйте бесплатную двухнедельную пробную версию нашей программы дистанционного обучения THE PACK.

Это вызывает некоторые вопросы и терминологию, связанную с изготовлением ножей. Вот что важно для этой статьи:

- Сталь — это сплав железа и углерода.Железо составляет большую часть композиции и придает ножу его корпус, а также мягкость и способность затачивать. Углерод (лишь небольшая часть стали, примерно до 2–3%) позволяет упрочнять и отпускать сталь. Сталь считается (бесспорно) одной из величайших инноваций человечества.

- Усталость — когда сталь из-за напряжения ослабевает до точки разрушения. Чаще всего (ради этой статьи) из-за многократного напряжения изгиба.

- Отжиг — это размягчение куска стали.Когда мы нагреваем и медленно охлаждаем лезвие, это позволяет молекулярной структуре стали постепенно сориентироваться в положение, которое делает сталь более мягкой.

- Harden — это когда мы нагреваем и быстро охлаждаем кусок стали. Он захватывает молекулы в положение, которое делает их твердыми… и, следовательно, более хрупкими. Примечание. «Жесткий» не означает «жесткий». На самом деле, верно обратное. Когда что-то действительно твердое, например стекло или обсидиан, оно также хрупкое и подвержено ударам.И наоборот, относительная «мягкость» означает прочность. Более мягкая сталь выдерживает удары лучше, чем более твердая. (Сравните твердость молотка с ножом. Или гвоздь с винтом. Для тех, кто сидит за дешевыми сиденьями, подумайте о Play-doh и стекле. Мягкое против. Жесткое.)

- Закалка — состояние куска стали — это его относительная твердость (обычно измеряется по шкале Мооса). «Закалить» лезвие — значит вернуть (смягчить) его твердость до состояния, более подходящего для его использования в будущем.(Слишком твердый — он может расколоться, слишком мягкий — при использовании превратится в другую форму.) Обычные стальные инструменты — от мягких до твердых — включают молоток, затем топор и еще дальше — нож. Более мягкие инструменты лучше выдерживают удары (молоток). Более твердые инструменты могут быть более тонко заточены (нож) или, точнее, удерживать эту кромку.

Для изготовления функционального стального ножа можно использовать практически любой стальной лом (железо + углерод), включая кусок суповой банки (больше не «алюминий» или «олово»).Вы можете схватить практически любой кусок металла, который кажется ржавым. Для простоты (и ограничивающих переменных для этой статьи) мы собираемся использовать длинное полотно ножовки (из высокоуглеродистой стали). Это примерно полдюйма в ширину и менее 1/64 дюйма в толщину. Зубы с одного края.

Надеюсь, ты найдешь в лесу нетронутую ножовку? Конечно нет. Если это серьезный вопрос, вернитесь к нашему детскому саду ножей. Я просто моделирую лучшие практики для создания ужасно острого ножа (всего, что вам нужно) из куска идеальной стали.Погрузитесь в практики и физику, а затем экспериментируйте.

Во-первых, возьмите тонкий кусок стали. Чем тоньше, тем лучше, поскольку острота лезвия напрямую зависит от толщины исходного ложа, будь то нож, топор и т. Д. Хотя я не люблю поддерживать компанию, лезвия из высокоуглеродистой стали (HCS) продаваемые Harbour Freight, являются хорошей отправной точкой. HCS лучше для этого проекта, чем быстрорежущая сталь (HSS), которая характерна для многих ножовочных полотен (а также сверл и т. Д.).

Вы можете найти банку для супа, прижать ее пяткой и согнуть эти петли вперед и назад до утомления. Немного заточите этот край, и вы получите грубый нож.

Хотите создать лучший? Читать дальше.

Ради этой статьи я предполагаю, что у вас есть ножовка HCS. Но этот же процесс будет работать для старого напильника (в котором обычно используется хорошая сталь, проверьте на местном барахолке) или даже высококачественной инструментальной стали. Начните с малого (и дешево) и увеличивайте масштаб.В этой статье вы также прочтете ссылки на другие источники стали и увидите изображения «напильных ножей» и т. Д.

Шаг 1 — Отжиг

- Мы отжигаем (размягчаем) кусок металла, чтобы нам было легче придать ему форму.

- Нагрейте полотно для ножовки до точки свечения (хорошо — от вишнево-красного до оранжевого — подробнее о температуре нагрева по цвету позже). На наших курсах мы часто нагреваем нашу сталь в дровяной ракетной печи (хотя температура ограничена, если вы используете древесное топливо).Вы также можете использовать действительно горячий костер. Поместите сталь в самую горячую часть вашей «печи». Знайте, что толщина, температура окружающей среды, положение, ветер и т. Д. Могут повлиять на равномерное нагревание стали и / или вызвать ее деформацию в дальнейшем. С ножом-ножовкой (таким тонким) лучше всего спланировать возраст деформации. Бросьте несколько лезвий в огонь / ракетную печь — и планируйте сделать лезвие короче.

- Нагрейте лезвие до тлеющего разряда, при необходимости продолжая разжигать огонь. Если вы не видите лезвие, просто горите действительно горячим огнем в течение нескольких часов (лезвие ножовки может нагреться до яркости менее чем за час, если огонь горячий).

- Накройте (или изолируйте) огонь, чтобы он максимально замедлил охлаждение. В идеале, оставьте огонь / угли (и сталь) остыть на ночь. (Но всегда соблюдайте протоколы пожарной безопасности.)

- Приходите утром / остывает (на ощупь), ваша сталь будет до смешного мягче, чем была раньше. Вы только что отожгли сталь.

Шаг 2 — Создайте пустое место

Вы можете измельчить всю вещь, но это сэкономит много времени (и энергии, что = калории на выживание), чтобы создать «заготовку» как можно ближе к желаемому ножу.

- Нарисуйте (или хотя бы представьте себе), как вы хотите, чтобы окончательно выглядело лезвие. (На ножовке я предпочитаю небольшую точку опускания, чтобы расположить острие ножа ближе к средней линии ширины лезвия. В противном случае я обычно выбираю прямую спину и плавный изгиб к лезвию.)

- Возьмите ножовочную пилу сразу за пределами нарисованной линии (я обычно стремлюсь к углу около 45 градусов) плоскогубцами или деревянными щипцами, если они у вас есть. Сгибайте излишки материала вперед и назад, пока металл не сломается и не сломается.Это займет всего несколько раз. (В качестве альтернативы, без дополнительных инструментов, таких как плоскогубцы, вы можете сделать это голыми руками, если сталь должным образом отожжена. Это будет менее точным, поэтому вы можете проявить осторожность и оставить дополнительный материал на месте.)

- Если вам нужно отломать другой конец, повторите описанный выше процесс.

- ** Примечание. Если вы используете более тяжелую заготовку, например старый файл, проще создать заготовку, сломав ее (а не сгибая) даже перед отжигом.Это более грубо, но поскольку файлы такие твердые (хрупкие), они легко ломаются. Просто положите напильник в щель (например, между землей и камнем) и ударьте по нему молотком, камнем или даже пяткой. (Наденьте защитные очки или, по крайней мере, закройте глаза, если вы найдете файл… в реальной ситуации выживания.) Он сломается непредсказуемо, поэтому будьте готовы сделать нож под натиском поломки.

Понравился этот пост? Возможно вам понравится:

Как сделать крюк-нож за 4 простых шага

Шаг 3 — Отшлифуйте профиль

Здесь металлолом начинает выглядеть как нож.Чтобы ограничить переменные, вам нужно беспокоиться только о боковом профиле. Так будет выглядеть нож в целом. (Например, когда вы смотрите на изображение ножа в каталоге или в Интернете.)

- Если вы еще этого не сделали, очень полезно нарисовать именно то, что вы хотите, чтобы ваш нож выглядел на лицевой стороне стали. Карандаш — это здорово. Подойдет крошечный кусочек древесного угля.

- Подпилите или отшлифуйте лишний материал, пока не уменьшите запас до линии карандаша:

- Мне нравится зажимать ножовочное полотно на прочной скамье или в тисках, а затем с помощью ручного напильника аккуратно формировать профиль полотна.Будьте осторожны, подпиливайте примерно параллельно длине полотна ножовки. (Пиловкой перпендикулярно можно гнуть отожженную сталь.)

- Нет напильника и зажимов? Не волнуйтесь. Возьмите крупный камень (идеально подходит песчаник; подойдут и многие граниты) — что-нибудь вроде наждачной бумаги — и приступайте к делу. Добавление небольшого количества воды (превращение его в мокрый камень / водный камень) может помочь в создании абразивного износа из-за «шлама», который он создает для заполнения зазоров в камне. Вы будете удивлены, насколько быстро это может произойти.

- Если вы хотите удалить зубья с полотна ножовки (или придать форму другим частям спинки, полотна или рукоятки), самое время это сделать.) Опять же, не беспокойтесь о заточке самого лезвия ножа.

- Формирование таким образом полотна для ножовки может занять всего несколько минут. Более тяжелая ложа (например, напильник) займет гораздо больше времени.

- «Могу я использовать настольную шлифовальную машину?» Как правило, вам не следует использовать стандартный настольный шлифовальный станок для придания формы или заточки стальных инструментов, потому что скорость / трение настолько высоки, что шлифовальный станок будет нагревать вашу сталь сверх ее состояния. Это означает, что вы можете непреднамеренно размягчить сталь. (Примером может служить заточка топора на точильном станке — обычно бесполезно.) Но если вы должным образом отожгли (размягчили) кусок стали, хотите сделать это в спешке и планируете упрочнять / отжигать в будущем, тогда не должно возникнуть особых проблем с использованием настольного шлифовального станка. (Особенно, если он у вас есть в ситуации выживания.)

Шаг 4 — Создание кромки

У вас должна получиться заготовка — что-то вроде ножа сбоку, но тупое.

- Моя любимая заточка для такого грубого ножа, как этот, такая же, как и моя любимая заточка для любого другого (купленного в магазине) ножа: скандинавская заточка.Это простая односкатная (двусторонняя) кромка, которая идет под прямым углом от самой широкой точки ложи к режущей кромке. Это единственный угол. Это самый простой способ заточки (и обработки). (Сравните Scandi Grind с ножом Hollow Ground, который было бы намного сложнее изготовить в кустах.)

- Посмотрите на заготовку с конца. Вы должны смотреть на поперечное сечение лезвия. Визуализируйте высокий тощий равнобедренный треугольник с вершиной треугольника на краю ножа и двумя одинаковыми «базовыми» точками в самом широком месте ложа ножа.Это угол, под которым вы хотите врезаться в каждую поверхность лезвия. Для тонкого ложа это будет смехотворно круто. И это хорошо. Крутизна = резкость. Постарайтесь по-настоящему переварить ту точку зрения, с которой вы имеете дело.

- В идеале (с помощью напильника и зажимов) прижмите заготовку к поверхности. Если вы шлифуете лезвие о неподвижный кусок камня (тот гранитный валун, рядом с которым вы спите), процесс довольно похож — вы просто перемещаете заготовку ножа, а не шлифовальный инструмент.

- Положите напильник примерно перпендикулярно заготовке ножа (слегка наклоните напильник к кончику ножа). Перед тем, как начать напильник, отрегулируйте угол файла (от горизонтали), чтобы он соответствовал углу, который вы визуализировали (выше) для будущей кромки ножа. Сохраняйте этот угол на протяжении всего процесса.

- Начать подачу. Помните, что файлы предназначены для резки PUSH (зубцы расположены под углом от конца ручки), поэтому нажимайте сильно и вперед, затем поднимайте и возвращайтесь в исходное положение.Мало что можно получить от подпиливания «на вытягивании», и в конечном итоге это может привести к затуплению зубьев пилки. Напильник должен продвигаться вперед по длине лезвия ножа при нажатии. Если вы делаете нож с коротким (2–3 дюйма) полотном для ножовки, вы должны иметь возможность подпиливать лезвие по всей длине при каждом нажатии.

- Сохраняйте идеальный угол лезвия лезвия во время пилки. Может возникнуть тенденция начать с более крутого «восходящего» угла, а затем сгладить его позже в процессе.Я предлагаю избегать этого побуждения, так как это может привести к изогнутому краю скоса вместо плоского. Это будет более тупой нож, и более широкие «щеки» из-за кривизны будут способствовать трению о материал даже после того, как лезвие выполнит свою работу. (Это противоположность лезвия, которое вы хотите на топоре-колу, где эти более широкие щеки дадут вам взрывную силу, чтобы расколоть дерево. Здесь вам нужно, чтобы острый край выполнял работу, а скос — чтобы не мешать — отсюда и первоначальная причина пустотелого помола.)

- Разожмите нож и регулярно осматривайте его с конца. Вы не хотите, чтобы кромка выходила за центральную линию приклада. Если вы работаете с тонким материалом (ножовка), его будет трудно увидеть, и он будет очень незначительным. Для более широкого материала вы даже можете провести осевую линию по плоскому краю для справки.

- По мере приближения к центральной линии переверните приклад и повторите процесс в другом направлении. Возможно, вам придется несколько раз перевернуть назад и вперед, чтобы выровнять скосы с обеих сторон, сделав их симметричными.

- Стремитесь к «резкости», но не к резкости. Если на этом этапе лезвие ножа будет слишком тонким / острым, в процессе закалки могут появиться трещины. Позже сделаем окончательную заточку.

Шаг 5 — Закалка

У вас должен быть «заточенный», но мягкий нож. Он отлично режет большинство вещей (на самом деле, вероятно, лучше, чем 95% ножей EDC, которые носят большинство людей, которые не используют и не точат свои ножи). В крайнем случае, вы можете использовать этот «нож» как есть. Но читайте дальше, чтобы узнать, как сделать его идеальным.

- Еще раз нагрейте нож, чтобы он засветился (от оранжевого до вишнево-красного).

- Вы можете сделать это так же грубо, как бросить его обратно в раскаленный костер.