Характеристики и применение СМЛ листов

Стекломагниевый лист представляет собой уникальный строительный материал, который применяют для внутренней и внешней отделки зданий. Благодаря особой структуре СМЛ превосходит гипсокартон, а также другие привычные стройматериалы по прочности и износостойкости. Стекломагнезитовый лист содержит в составе магниевый оксид, перлит, древесную стружку мелкой дисперсии, стеклотканевую сетку. Соотношение компонентов зависит от класса СМЛ: эконом, стандарт, премиум. Наиболее крепкие плиты класса премиум содержат максимальное количество оксида магния.

Структура листов

Стекломагниевые листы производят плитами толщиной 4-12 миллиметров. Наиболее распространенные размеры материала составляют 2500х1220 миллиметров. Внешняя гладкая поверхность СМЛ уже подготовлена для финишной отделки: на нее можно наносить краску, лак, штукатурку, клеить обои. Внутренняя шероховатая сторона плит не подходит для отделочных работ, однако, в некоторых строительных работах монтаж производят именно этой стороной наружу.

Сфера применения

Сфера применения стекломагнезитовых листов широка. Материал используют для внешней или внутренней облицовки разного типа общественных и промышленных построек. СМЛ применяются при строительстве перегородок, арок, возведении стен, подвесных потолков. Благодаря устойчивости к перепадам температур плиты можно использовать для внешней обшивки конструкций, формирования потолочных конструкций. Большое применение стекломагнезитовые листы нашли при формировании опалубки, заливке бетона.

Преимущества

Полотна СМЛ легки в обработке и установке. Сформировать конструкцию из этого материала может любой человек без опыта своими руками. Плиты обладают устойчивостью к повышенной влаге, насекомым. Листы устойчивы к действию химикатов, а также безопасны для окружающей среды и человека. Как и камень, магнелит не изменяет структуру при перепадах температур, пожароустойчив, прочен, долговечен. Одно из главных достоинств СМЛ состоит в высокой влагостойкости, что позволяет использовать материал во влажных помещениях.

С плитами просто работать, их легко резать без осыпаний. Чтобы закрепить листы, их достаточно просверлить, использовать саморезы, пневмопистолет или гвозди. Структура СМЛ при этом не повредится. Срок службы магнелита при правильном монтаже и эксплуатации составляет более 15 лет. При этом плиты не будут пагубно влиять на здоровье, ведь они не содержат в составе вредных формальдегидов. Благодаря этому материал можно применять в любых жилых помещениях.

Характеристики морозостойкости магнелита наиболее высокие среди аналогичных материалов — класс F50. Даже при применении СМЛ в условиях низких температур, его прочность не будет уменьшаться более чем на 3,5%. Прочность на изгиб плит обеспечивает специальная армирующая сетка в составе.

Недостатки

При правильном производстве материал будет лишен недостатков. Однако на рынке встречаются бракованные образцы. У таких листов может выделяться соль при намокании, вызывающая появление ржавчины на металлических поверхностях. Подобные низкокачественные плиты лучше не использовать во влажных комнатах или для наружной обшивки с высокими перепадами температур. Также на качество СМЛ влияет тип магнезита. Эконом сегмент значительно менее прочный и стойкий к внешним воздействиям в отличие от премиального класса. Чтобы приобрести качественные СМЛ, при покупке обратите внимание на несколько деталей:

Подобные низкокачественные плиты лучше не использовать во влажных комнатах или для наружной обшивки с высокими перепадами температур. Также на качество СМЛ влияет тип магнезита. Эконом сегмент значительно менее прочный и стойкий к внешним воздействиям в отличие от премиального класса. Чтобы приобрести качественные СМЛ, при покупке обратите внимание на несколько деталей:

- цвет должен быть бежевым или желтым;

- по краям лист не крошится, а структура всего материала должна быть прочной;

- магнезит не должен окисляться или окрашивать воду.

Стекломагниевые плиты пользуются большой популярностью на строительном рынке. Благодаря широкой сфере применения и простоте в обработке, материал приобретают как для мелкого частного строительства, так и для обширных производственных построек. Разнообразие классов позволяет выбрать подходящий по характеристикам и бюджету вариант. Чтобы получить консультацию по выбору магнезита, обратитесь к менеджерам osbmarket. ru через форму обратного звонка или по телефону горячей линии.

ru через форму обратного звонка или по телефону горячей линии.

Стекломагнезитовый лист применение: характеристики, недостатки, отзывы. Монтаж и крепежные элементы для стекломагнезита.. Применение и свойства стекломагнезитового листа

Чтобы достичь признания на рынке стройиндустрии материал проходит своеобразный путь: «Огонь — вода – время». Не скроем, не все способны выдержать испытания. Но только не стекломагнезит! Природа заложила в нерудное сырье, применяемое для производства высокоогнеупорных материалов, важные компоненты, придающие стекломагнезиту превосходные свойства. По канонам красивого PR-хода, напомним, что известный всему миру гипсокартон обрел всеобщее признание не сразу.

Материал из стекломагнезита

Первые сведения о применении стекломагнезитовых материалов история предоставила на примере спортивных объектов Олимпийских игр 2008 года (Пекин) и небоскреба Тайбей101 (Тайвань). О том, что появился новый строительный материал с потрясающими свойствами и возможностями, свидетельствовал облицованный стекломагнезитовыми листами восьми ярусный каркас величественного гиганта.

В лучших традициях китайского благополучия и процветания проектировщики «Эвергрин консалтинг инжиниринг» использовали для строительства каркаса материал, который по своим созданным эксплуатационным характеристикам опережал гипсокартон, гипсоволокно и стремительное время.

О стекломагнезите заговорили, восхваляя достоинства и умалчивая о некоторых недостатках. Чем интересен и привлекателен новый материал, которому пророчат светлое будущее?

Стекломагнезитовые лист применение

состав и способ производства

Успешность применения заключается в качестве и практичности экологически чистого материала, в состав которого входят: каустический магнезит, кристаллический углекислый магний, с высоким содержанием хлорида магния, вспученный перлит и армирующая основа из стеклоткани.

По способу промышленного производства, исключительно из исходного сырья оксида магния и хлорида магния месторождений КНР и Монголии, различают листовой отделочный материал стеломагнезитовый лист (СМЛ).

Вторым названием материала является цементно магниевая плита.

Листовой стекломагнезит состоит из многокомпонентных наполнителей, среди которых необходимо выделить стекловолокно, придающее изделию эластичность и гибкость.

Стекломагнезитовый лист по способу производства и применению, разделен на несколько классов:

- материалы общестроительного назначения (Стандарт и Премиум)

- материал Премиум Эталон.

Но полная информация о листовом материале заключена в технических и эксплуатационных характеристиках, среди которых особо выделяются огнеупорность и водостойкость.

стекломагнезитовый лист характеристики

Основными характеристиками изделий являются:

- толщина листа – 3,6,8,10 и 12 мм

- плотность от 0,75 до 1,20 г/см3

- содержание оксида магния 70-85 %

- преобладающий формат листа 1220х2440мм

- наличие стеклотканевой основы с размером ячейки до 3 мм

- светлый цвет, зависящий от минерализации разработки месторождения.

Стекломагнезитовй лист многослойный. Лицевая сторона листа гладкая и предназначена для последующей отделки. Внутренняя сторона имеет шероховатости и предназначена для сцепления при облицовке плиткой и шпоном. Наличие на листе кромки и фаски под серпянку позволяет совмещать стекломагнезитовые листы под грунтовку с последующей шпаклевкой и окраской.

Кроме того, выпускают готовые декоративные панели с финишным покрытием.

У стекломагнезитовых плит превосходная звуко- и теплоизоляция (звукоизоляция при толщине 6 мм равна 29 дБ, термостойкость 1,14м.кв

К/Вт).

Удобство монтажа листов стекломагнезита подтверждено практикой.

стекломагнезитовые листы, монтаж и крепежные элементы

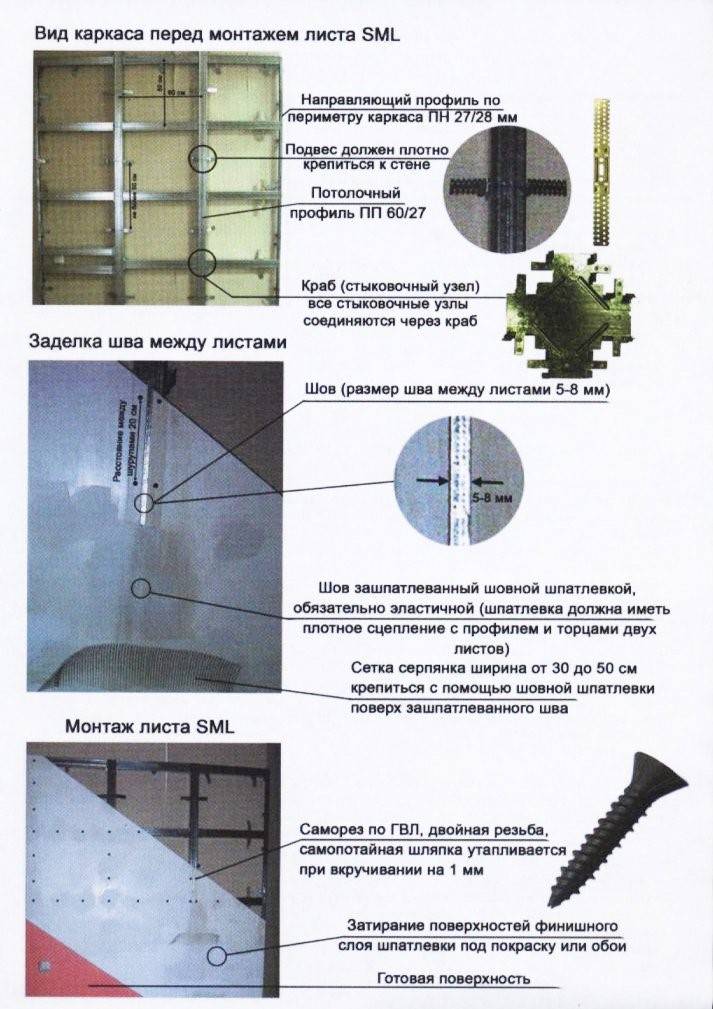

При облицовке и обшивке стекломагнезитовым листом обращает внимание простота монтажа. Монтаж листа осуществляют двумя способами:

- механическим

- клеевым.

Уникальность материала ощущается в оригинальности и доступности монтажа.

крепежный элемент

При механическом типе сквозного монтажа без предварительного сверления

необходимо использовать специальный крепеж с потайной головкой с улучшенной раззенковкой. Листы крепят на металлический профиль. Крепеж представляет собой утолщенный саморез из цементированной стали с крест шлицом PHILIPS и насадкой-битой РН2.

Преимущества крепежного элемента: монтаж производят без зенкования мест крепления, утолщение сверла позволяет произвести вкручивание в металлическую поверхность профиля.

стекломагнезитовый лист применение

На основании технических и эксплуатационных характеристик можно сделать вывод, что изделие успешно используют как в базовом варианте (листы), так и в декоративном исполнении.

Листы стекломагнезитовые применяют при создании шахт и систем кондиционирования, вентиляции, а также коммуникационных сооружений.

Лист стекломагнезита успешно заменяет ДСП, ГКЛ, МДФ, OSB и другие традиционно применяемые материалы. Область применения подтверждена простотой обработки листов: материал легко пилить, сверлить и фрезеровать. Поэтому листы из стекломагнезита доступны для использования при внутренней отделке потолков, стен и перегородок, создании кровельных систем и других строительных форм.

Область применения подтверждена простотой обработки листов: материал легко пилить, сверлить и фрезеровать. Поэтому листы из стекломагнезита доступны для использования при внутренней отделке потолков, стен и перегородок, создании кровельных систем и других строительных форм.

Лист из стекломагния это отличная основа для любого декоративного покрытия: окраски и оклеивания обоями любого типа, плитки и пластика, шпона и элементов, представляющих повышенный интерес при декорировании.

Несъемную опалубку с использованием СМЛ в области малоэтажного строительства можно смело считать высокотехнологичной и перспективной.

Установленную опалубку из листов 8-10 мм заливают фибропенобетоном повышенной прочности, не снижая теплотехнических характеристик последнего. При этом внутренняя отделка минимальна, а наружная практически не требуется.

Но рассказ о достоинствах и преимуществах нового материала был бы пустым звуком, если не ознакомиться с возможностями стекломагнезитовых материалов по отзывам Застройщиков.

Стекломагнезитовый лист отзывы

Константин Всеволодович

При создании арки симметричной формы предварительно был выбран ГКЛ. Но совершенно случайно приятель подсказал, что имеется листовой стекломагнезит, для изгибания которого не требуется сложный крой и не менее трудоемкий процесс придания арочной формы.

Отрезок листа необходимого размера подогнать под арочную форму оказалось доступно для собственноручного исполнения. Здорово! Я даже не ожидал от себя таких способностей! Жена в восторге, монтаж прошел без грязи.

Татьяна Леонардовна

Выбирать стекломагнезит для облицовки вентфасада поехали с подругой в специализированный магазин. Не хотелось нарваться на подделку или низкосортный товар. Хорошо, что консультант попался в супермаркете толковый: показал сертификат качества и подробно рассказал о материале.

Выбрали стекломагниевые панели «Премиум» без фаски. Безусловно, дорого, но зато неприятности при проведении отделочных работ теперь будут исключены.

Татьяна Леонардовна даже и не предполагала, насколько доступен собственноручный монтаж листов и панелей для вентилируемого фасада, представленный в видео.

Напрашивается вывод, что для стекломагнезитовых плит наступил благоприятный период, о котором так мечтают в стране Великой Китайской революции. Да и компания «Эвергрин консалтинг инжиниринг» не даст соврать.

Стекломагниевый лист: технические характеристики, применение

Стекломагниевый лист (СМЛ) – это инновационный строительный материал с отличными качественными характеристиками, применяемый в отделочных работах как внутреннего, так и наружного типа. За счет своих технических свойств продукт выступает в качестве неплохого аналога гипсокартонным листам, фанеры, плоскому шиферу, ДСП и др.

Стекломагниевые листы еще называют ксилолитоволокнистым листом (КВЛ), доломито-волокнистым листом (ДВЛ), известкововолокнистым листом (ИВЛ), магнезитовым листом или магнезитовой плитой. Все определения равнозначны.

Все определения равнозначны.

Технология производства СМЛ

Весь технологический процесс по производству стекломагниевых плит проходит в несколько этапов. Изначально заготавливаются специальные смеси согласно рецептуре, используют только экологичные компоненты, за основу берется вещество магнезит. Затем формируются листы и изготовляется полуфабрикат. Листы ламинируют с одной или обеих сторон. Такое шлифование выполняется в том случае, если не планируется подвергать материал дополнительному декорированию. Далее смывают частицы пыли и сушат листы в специальных сушильных камерах. На последних этапах процесса делается торцовка (обрезают неровные края), придают товарный вид материалу и упаковывают листы в пачку.

Технические характеристики стекломагниевого листа

- Магнезитовый лист представляет собой плиту с определенной толщиной, которая варьируется от 3 до 30 мм. Лист содержит: поверхностный (первичный) слой, стекловолоконную сетку, выполняющую укрепляющую функцию, специальный наполнитель, еще один слой сетки с укреплением и наполнитель внутренней стороны.

- Плотность листов выше других материалов и равна 1-1.1 г/см3, поэтому его можно использовать как напольное покрытие.

- За счет водостойкости (до 95%) листы применяют во влажных помещениях (ванные комнаты), коэффициент деформации при воздействии влажной среды составляет всего 0,34%.

- По силе сопротивления к изгибу стекломагниевый лист выигрывает у гипсокартона, но немного проигрывает ориентированно-стружечным плитам.

Преимущества СМЛ-панелей

Материал обладает следующими преимуществами:

- устойчивостью к влажной среде. Такие плиты остаются неизменными в форме и размере при высокой влажности. Они не расслаиваются и не вздуваются. Используются для предварительной отделки бассейнов, душевых кабин и саун;

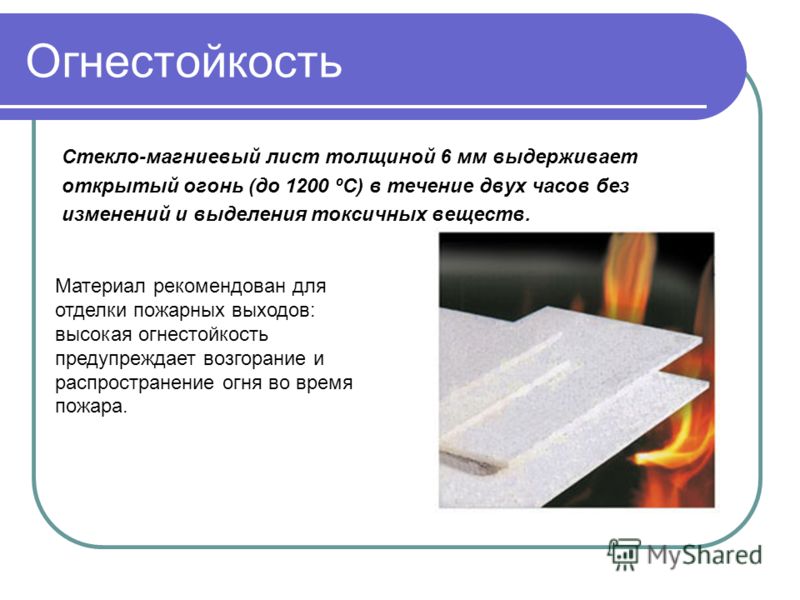

- не боится огня. Материал негорючий и устойчив как к высоким температурам, так и к их перепадам, по технической документации способен выдержать до 1200°С. Используется для отделки каминов;

- стекломагниевые листы проверены на предмет морозостойкости – выдерживают 50 циклов замораживаний;

- за счет слоеной структуры плит, материал обладает отличными шумопоглощающими свойствами.

Звукоизоляция стен из магнезитовых листов превышает звукоизоляцию кирпичных стен;

Звукоизоляция стен из магнезитовых листов превышает звукоизоляцию кирпичных стен;

- наружная поверхность плит – гладкая, что позволяет сразу произвести поклейку обоев или окрасить лист краской;

- отличная адгезия с другими строительными материалами любых видов;

- стекломагнезитовые плиты имеют небольшой вес и удобны при монтажных работах;

- СМЛ-панели – экологически чистый материал, не несет вреда для здоровья;

Недостатки стекломагнезитового листа

На самом деле недостатков у этого материала не так много, некоторые из них касаются различий между классами.

- В листах класса «Премиум» содержится оксид магния в больших количествах, за счет этого структура материала очень плотная. Повышена не только огнестойкость, но и морозостойкость. Листы класса «Эконом» имеют хрупкие края, их эксплуатация недолговечна. Выделяемая соль при намокании способна привести к коррозии металла.

- Плиты низкого сорта отличаются хрупкостью, повышенным водопоглощением.

- Высокая стоимость высококачественного материала.

Применение стекломагниевых листов

Как было сказано выше, листы делятся на несколько классов, каждый из них имеет свои характеристики. Ключевым моментом в использовании плит является толщина плиты. Использование СМЛ напрямую зависит от этого критерия.

| Толщина стекломагниевого листа | Сфера применения |

| до 3мм |

|

| до 8мм |

|

| до 12мм |

|

| до 30мм |

|

Как видно, стекломагниевые листы широко применяются в строительной сфере. Из СМЛ производят также мебель, эксплуатация которой планируется в помещении с повышенной влажностью. Помимо этого, из плит изготавливают рекламные щиты, баннеры, конструктивные элементы, которые долгое время сохраняют презентабельный вид, несмотря на воздействие окружающей среды.

Фасады из стекломагнеивых плит очень востребованы при строительстве производственных и промышленных сооружений. Выполняют следующие функции: защищают армирующие материалы от коррозии, эффективный способ по утеплению здания, предотвращение проникания внутрь помещения шумовых воздействий, выравнивание нарушенной геометрии здания.

Применение стекломагниевых листов в ванной комнате

Аргументы “за”:

- выдерживают высокую температуру и влажность;

- магнезитовые плиты не подвержены появлению плесени и грибка;

- хорошо крепится и держится плитка.

Аргументы “против”:

- материал низкого качества под воздействием влаги становится мягче;

- низкокачественные листы трескаются, кафельная плитка ломается.

Особенности монтажа СМЛ

Для установки СМЛ-панелей не обойтись без металлического профиля, шпаклевки, кронштейнов, саморезов и ленты для армирования. Перед началом работ необходимо установить несущую конструкцию. Именно для этого и нужен металлический профиль, также используются кронштейны и различного рода крепежи.

Стекломагниевые плиты крепятся как в поперечном, так и в продольном порядке. Если СМЛ укладывать поперечно, то плиты на стенах фиксируются горизонтально, на потолке соблюдается поперечный порядок. Если крепление происходит по продольной схеме, то соблюдается вертикальный порядок на поверхности стены, на потолке листы крепятся продольно.

При креплении СМЛ на металлическую конструкцию оставляют расстояние в 1 см между плитой и полом, позже оно заполнится шпатлевкой. Во избежание деформации материала листы фиксируются от центра, с постепенным переходом к внешнему краю. Саморезы нужно крепить на расстоянии в 25 см друг от друга, стекломагниевые листы высокого качества требуют предварительного сверления отверстий под них. Данный продукт можно не только сверлить, но и фрезеровать и забивать в него гвозди. Появление трещин и сколов исключено. Чтобы сделать отверстие, используйте лобзик, ножовку или дрель. Для шпатлевки применяйте любую штукатурную смесь.

Во избежание деформации материала листы фиксируются от центра, с постепенным переходом к внешнему краю. Саморезы нужно крепить на расстоянии в 25 см друг от друга, стекломагниевые листы высокого качества требуют предварительного сверления отверстий под них. Данный продукт можно не только сверлить, но и фрезеровать и забивать в него гвозди. Появление трещин и сколов исключено. Чтобы сделать отверстие, используйте лобзик, ножовку или дрель. Для шпатлевки применяйте любую штукатурную смесь.

Рекомендации при монтаже стекломагнезитовых листов

- До начала проведения установочных работ следует убедиться, что материал сухой. Иначе он может изменить свою форму и будут трудности с его резкой.

- Нужно следить чтобы волокна на магнезитовых плитах располагались в вертикальном порядке, так повышается прочность и устойчивость конструкции.

- Для фиксации стекломагниевого листа можно использовать те же саморезы, что и при работах с гипсокартоном.

- Резать СМЛ нужно на ровной поверхности, располагайте гладкую сторону плиты сверху.

- Финишная отделка подразумевает: грунтовку шпатлевку и затирку.

Советы по выбору высококачественного стекломагниевого листа

Цена на данную продукцию формируется исключительно из его принадлежности к определенному типу. Некоторые продавцы пытаются выдать листы низкокачественного стекломагнезита за плиты «Премиум» класса. Чтобы правильно различить качество, обращайте внимание на:

- цвет материала: для высококачественных плит он должен быть желтым или бежевым. Продукция белого оттенка или серого говорит о низком качестве;

- ломкие края листов свидетельствуют об их растрескивании;

- по возможности опустите лист в емкость с водой, если по истечении двух часов вода потемнела, то материал лучше не приобретать;

- также лучше отказаться от покупки если основу листа составляет флезилиновая основа. Такой материал непрочен и легко возгорается.

В заключение можно сделать вывод о том, что СМЛ, действительно, качественный материал, который выигрывает по многим параметрам у своих аналогов. Главное, приобретайте его в проверенных магазинах или базах, где продавцы могут предоставить сертификат качества.

Главное, приобретайте его в проверенных магазинах или базах, где продавцы могут предоставить сертификат качества.

применение, технические характеристики, недостатки стекломагниевых панелей, монтаж (видео)

В настоящее время рынок отделочных материалов отличается большим многообразием, что позволяет подобрать подходящую продукцию. У плитных изделий наблюдается наибольший ассортимент, среди которого можно отметить стекломагнезитовые листы. Материал еще не получил широкого распространения даже несмотря на выгодные отличия от других вариантов.

Что представляют собой панели СМЛ

Расшифровка аббревиатуры СМЛ – «стекломагнезитовый лист», он также называется стекломагниевый или магнелит. Поскольку продукция появилась сравнительно недавно, ее изготовлением занимаются немногие, что снижает популярность.

Особенности материала определяются его составом:

- оксид магния – не менее 40%;

- хлорид магния – около 35%;

- древесная стружка – 15%;

- перлит – 5%;

- композиционные добавки, обеспечивающие связку компонентов – 4%;

- стеклоткань – 1%.

Производство СМЛ осуществляется по следующей схеме:

- Смешивается сухое сырье. На этом этапе важно соблюсти пропорции.

- Массу разводят заранее подготовленным раствором и размешивают до нужной консистенции.

- Отливается форма с учетом очередности слоев.

- Получившиеся детали прокатываются специальным инструментом и отправляются на сушку, после чего нарезаются на нужный размер.

Для производства стекломагнезитовых листов используются высокотехнологичные линии и дорогостоящее оборудование, чем отчасти объясняется высокая цена на материал

Конечная структура плиты имеет несколько слоев: внутренний пласт (основа) и расположенное с обеих сторон стекловолокно, отвечающее за прочность. Армирующая сетка делает лист полностью защищенным.

Внешние слои магнезита существенно различаются: одна сторона шершавая, что дает возможность быстрой облицовки шпаклевочными смесями, другая имеет гладкую основу, которая позволяет уложить плитку или окрасить поверхность в нужный цвет. Грунтовку можно не использовать в обоих вариантах.

Грунтовку можно не использовать в обоих вариантах.

Магнелит — единственный на рынке облицовочный лист, у которого каждая из 2 сторон приспособлена под чистовую отделку определенными материалами

На заметку! Единый ГОСТ для продукции отсутствует, поэтому все изделия производятся на основе зарубежных нормативов или ТУ.

Достоинства и недостатки

Плюсы панелей СМЛ:

- Высокая прочность. Детали способны выдерживать серьезную механическую нагрузку даже при точечном воздействии. Предельная надежность достигается за счет армирующей стеки.

- Экологичность. Материал полностью безопасен для здоровья человека и животных, отравляющие вещества не выделяются даже при сильном нагреве.

- Эластичность. Хотя стекломагниевые листы отличаются прочностью, их можно гнуть практически пополам. Но не все изделия имеют такие параметры: варианты низкого качества очень ломкие.

Высокий уровень эластичности СМЛ позволяет монтировать листы на радиальные поверхности, к тому же при усадке дома вероятность появления трещин минимальна

- Небольшой вес.

Элементы легко транспортировать и переносить, а обшивка не оказывает нагрузку на основание.

Элементы легко транспортировать и переносить, а обшивка не оказывает нагрузку на основание. - Огнестойкость. СМЛ – негорючий материал, он не поддерживает и не распространяет пламя.

Относительно легкий, пористый лист на основе оксида магния не только выдерживает высокие температуры, но и выступает в роли теплоизолятора

- Способность переносить серьезные температурные колебания. Поверхность выдерживает многочисленные циклы заморозки и разморозки и не изменяет структуру.

- Долговечность. Продукция высшего класса имеет срок службы от 30 до 50 лет, в зависимости от места использования.

- Декоративность. Детали применяются не только для черновых, но и для чистовых работ. Это достигается за счет разнообразных покрытий, которые обеспечивают нужный визуальный эффект. Наиболее популярными являются ламинированные варианты.

Высокая стоимость ламинированного стекломагниевого листа во многом компенсируется за счет того, что он не нуждается в финишной отделке, соответственно, времени, сил и средств на обустройство поверхностей уходит в разы меньше

Минусов у материала немного:

- Низкая устойчивость к воздействию влаги, что может вызвать расслоение листов.

- Хрупкость. Особенно повреждениям подвержены края и углы.

Но эти недостатки свойственны изделиям самого низкого качества. Продукция, выпускаемая по нормам и правилам с точным соблюдением пропорций, может иметь только один существенный минус – значительную стоимость.

Неправильный выбор материала и чрезмерная экономия средств при закупке в большинстве случаев приводят к последующему разрушению облицовки

Разновидности материала

СМЛ принято разделять по характеристикам на три основные категории:

- Бюджетные. Самый низкий класс, включающий дешевые панели толщиной от 4 мм. Такая продукция не отличается влагостойкостью и морозоустойчивостью, поэтому применяется исключительно для работ внутри помещения и только на участках, не испытывающих серьезной нагрузки. Детали имеют низкую износостойкость, поэтому не подходят для помещений с высокой проходимостью.

- Стандартные. Это наиболее популярная и часто встречающаяся разновидность. Качество элементов существенно отличается от предыдущего варианта.

Панели обладают множеством достоинств, что подразумевает их использование для процессов не только внутри, но и снаружи. Класс «Стандарт» представлен светлыми оттенками.

Панели обладают множеством достоинств, что подразумевает их использование для процессов не только внутри, но и снаружи. Класс «Стандарт» представлен светлыми оттенками. - Премиум. Магнезитовые материалы высочайшего качества, обладают не только прочностью, но и самыми лучшими значениями водостойкости. Область применения не имеет ограничений, поэтому элементы можно использовать для фасадной и кровельной облицовки. Особенность таких материалов – очень высокая цена.

Кроме низкой цены, плохое качество товара может выдавать темный цвет и грубо обрезанные края листов

Приобретать стекломагнезитовые листы необходимо в проверенных строительных магазинах, отдавая предпочтение известным брендам. Материал обязательно должен иметь подробную инструкцию на этикетке или в дополнительных документах.

На заметку! Серьезные изготовители сопровождают продукцию сертификатами, которые подтверждают не только отсутствие вредности, но и показатели огнестойкости. Также учитывают, что наличие на одной из сторон покрытия из флизелина свидетельствует о низком классе изделия.

Технические характеристики

Качественный лист СМЛ обладает следующими свойствами:

- Теплоизоляция – около 0,14 Вт/моК.

- Плотность – от 1000 кг/м3 у бюджетных вариантов, до 1700 кг/м3 у высшего класса. Встречаются разновидности с показателями около 500 кг/м3, которые рекомендуется не использовать.

- Прочность на изгиб – 16 мПа, при высокой влажности – 22 мПа.

- Теплопроводность – 0,21 Вт/м°С.

- Разбухание – в пределах 0,34% при водоотталкивании 95%.

- Класс горючести – по ГОСТу материал относится к группе Г1, что делает его полностью безопасным.

Стандартные размеры:

- ширина – 122 см;

- длина – 244 см;

- толщина – от 4 до 12 мм.

Учитывают, что при толщине 12 мм вес деталей может существенно различаться: изделия категории «Стандарт» будут иметь массу 46,4 кг, а класса «Премиум» – 34,2 кг. Это происходит из-за разной технологии производства.

Хотя в теории параметры стекломагниевых листов схожи, существует четкое разделение на материал для наружных и внутренних работ

Область применения

Сфера использования стекломагнезитовых листов довольно обширна:

- Обшивка стен во всех помещения дома или квартиры (в том числе в ванной) для получения ровной поверхности и повышения энергоэффективности строения.

- Облицовка потолков. Для подвесных конструкций используются изделия толщиной до 6 мм.

- Возведение межкомнатных перегородок. Учитывают, что СМЛ нельзя применять для усиления несущих конструкций.

- Обшивка фасадов при условии последующей декоративной отделки. Для этого целесообразно использовать исключительно качественные материалы.

- Укладка на пол. Черновое основание из плит получается предельно надежным, если выбирать для работы варианты толщиной 10 мм.

- Настил под мягкую кровлю. Листы хорошо изолируют чердачные помещения.

- Изготовление несъемной опалубки.

- Высокий класс огнестойкости дает возможность использовать материал для объектов или участков, подверженных возникновению пламени. Продукция высокого класса способна выдерживать прямое воздействие огня и температуры 1000 градусов.

Изделия могут применяться и для других работ.

Сфера применения стекломагниевого листа «Премиум» класса в частных домах и городских квартирах практически не ограничена, в то время как «Стандарт» нужно подбирать под конкретный участок

Монтаж стекломагниевых панелей на стены

Технология предполагает выполнение всех работ исключительно своими руками без привлечения специалистов. Для этого потребуется стандартный набор инструментов и приспособлений, заранее подготавливается место облицовки, удаляется все лишнее.

Порядок укладки стекломагниевых панелей для стен:

- Перед началом работ плиты выдерживают в доме. Если осуществляются наружные мероприятия, то листы должны храниться в сухом помещении. Дело в том, что слишком влажные детали очень сильно гнутся.

- Между смежными элементами обязательно формируется зазор в половину толщины фрагмента. Температурной деформации не подвержены только изделия самого высокого класса.

- Фиксация осуществляется на каркас. Для создания обрешетки рекомендуется использовать металлический профиль (как для гипсокартона).

Так как вес СМЛ и ГКЛ отличается незначительно, каркас под эти материалы монтируется одинаковый

- Обработке СМЛ следует уделить особое внимание. Резать плиты лучше болгаркой или электрическим лобзиком. Для этого детали укладываются на ровное основание, после чего выполняется разметка. Можно использовать строительный нож, но такой метод подходит для тонких листов. Из-за наличия армирующей сетки подрезку нужно выполнять с двух сторон, иначе велика вероятность получения слишком неровного края, что потребует доработки.

Если болгарки или электролобзика под рукой не оказалось, то лучше отдать предпочтение ручной ножовке, так как качественно прорезать стекловолокно строительным ножом проблематично

- Изделие крепится на саморезы, что иногда предполагает предварительное рассверливание и создание посадочного места для углубления шляпки.

- Стеновые панели набираются по стандартной схеме. Детали выставляются с учетом зазора от пола и потолка и фиксируются по заранее составленному плану. Шаг между точками крепежа варьируется от 20 до 35 см.

СМЛ и ГКЛ монтируются по аналогичной схеме, разница заключается лишь в том, что под стекломагнезит используются специальные саморезы со шлицами на головке для нарезки подтая

Обшить вертикальные конструкции можно намного быстрее и проще. Для этого плиты необходимо монтировать на специальный профиль для СМЛ: детали выставляются в стартовые планки, стыкуются между собой соединительными молдингами, а углы обходятся при помощи специальных элементов. Такая технология заметно облегчает монтаж, требует меньше времени и позволяет выполнять работы без повреждения листов.

На заметку! Установочный профиль лучше всего подходит для декорированных материалов, поскольку не позволяет выполнять сплошную облицовку.

Специализированные профили хороши только для монтажа ламинированных листов в сухих, отапливаемых помещениях, для обустройства фасадов и сложных каркасов он не подходит

Финишная отделка

В завершение необходимо заштукатурить стыки, а подсохшие участки зашлифовать. Если лист хорошего качества, то дальнейшие работы заключаются только в чистовой облицовке:

- Укладка плитки. Дополнительная подготовка не требуется.

- Оклейка обоями. При выборе бумажного варианта лучше выполнить грунтовку, а на стыках использовать специальную подкладочную ленту.

- Окрашивание. Для этого подходят любые составы, без подготовительных процедур.

Растущая популярность стекломагнезита во многом объясняется тем, что поверхность приспособлена под любой вид финишной отделки

Поскольку качество плит может разниться даже у одного производителя в зависимости от партии, нанесение грунтовки никогда не будет лишним.

Что лучше: СМЛ, ГВЛ или ГКЛ?

Чтобы ответить на этот вопрос, следует сравнить характеристики материалов:

- Стекломагнезитовые листы имеют самые лучшие параметры. Изделия очень прочны, способны выдерживать серьезные температурные воздействия, а также практически не нуждаются в подготовке перед финишной отделкой.

- Гипсоволокнистые плиты обладают хорошими качествами, но уступают СМЛ по ряду показателей.

- Гипсокартон. Этот материал подходит только для внутренних работ. Продукция достаточно износостойкая для облицовки стен и потолка, но при механическом воздействии легко повреждается.

Сравнивать стекломагнезит с гипсоволокном или гипсокартоном не совсем корректно, так как тот или иной материал необходимо рассматривать применительно к конкретным условиям и ситуации

Стекломагнезитовые изделия постепенно набирают популярность, что связано с расширением производства на отечественном рынке, но стоимость продукции по-прежнему высока.

Стекломагниевый лист применение в строительстве

Современный рынок строительства диктует все более жесткие критерии качества, экологичности и безопасности материалов. В условиях жесткой конкуренции на плаву могут удержаться только материалы, которые удачно совместили дешевизну и хорошие качества. Именно таким материалом является СМЛ — стекломагниевый лист. Рассмотрим основные свойства материала и его применение в строительстве.

Материал появился достаточно давно, но широко используется только последние 10 лет. он имеет множество названий: стекломагниевый лист, стекломагнезитовый лист, магнезитовый лист, доломитоволокнистая плита, магнелит, магнезиальноцементная плита, ксилитоволокнистый лист или просто СМЛ. Материал стал хорошим заменителем ЦСП, гипсокартонным плитам, OSB и пр. Он обошел их по всем качественным характеристикам. СМЛ наибольшее распространение получил в Китае и стоит заметить, что более 80% объектов Пекинской олимпиады были построены с применением СМЛ. Почему вокруг него сегодня такой ажиотаж?

Основные достоинства стекломагниевого листа

1. Стекломагнезитовый лист является экологически чистым материалом в составе которого не присутствует асбест или фенол, что позволяет беспрепятственно использовать его в жилых помещениях.

2. Стекломагниевый лист не боится воды. Не разбухает и не теряет своих свойств даже после нескольких суток нахождения в воде. Тем не менее не является паробарьером, свободно поглощая и отдавая ее во внешнюю среду. Это следует учитывать при отделке стекломагниевых листов.

3. Стекломагниевый лист не горючий материал. Обладает крайне низкой теплопроводностью и повышенной устойчивостью к высоким температурам. Часто применяется в огнезащитных конструкциях как термобарьер.

4. СМЛ имеет хорошие показатели прочности, не требует специфических крепежных элементов (в отличии от ГКЛ), крепится любыми крепежными элементами (саморезами по металлу, дереву, гипсокартону, гвоздями). Прочностные характеристики позволяют выдерживать тяжелые навесные элементы, при этом не крошится и не ломается.

5. Стекломагниевый лист легко обрабатывается подручными средствами. Раскрой проводится канцелярским ножом, ножовкой, циркулярной пилой и т.д. Легко обрабатывается наждачной бумагой, фрезами, коронками.

6. СМЛ позволяет использовать любые типы отделки. Легко штукатурятся, ровная поверхность уменьшает трудозатраты при укладке кафельной плитки. СМЛ легко окрашивается или оклеивается обоями.

7. Приемлемая стоимость СМЛ. Простота производства сделали материал доступным для населения.

Стекломагниевый лист применение в строительстве

Благодаря всем вышеперечисленным свойствам, сферы использования материалов безграничны. От отделки, до элементов несущих конструкций.

Использование СМЛ в качестве отделки. СМЛ подходит как для внутренней так и для внешней отделки, может стать хорошей заменой сайдингу. СМЛ не горючий материал, а сайдинг самозатухающий, к тому стекломагнезитовый лист легко окрашивается, что дает место для фантазии. При окраске стоит помнить, что СМЛ паропроницаем и при выходе влага будет поднимать краску, если та будет паробарьером. Используйте эластомерные краски или фасадные водоэмульсионные.

Термосвойства позволяют использовать стекломагниевые листы как огнезащиту для жилья или в производственных помещениях.

Использование стекломагнезитовых листов в качестве опалубки. Для несъемной опалубки рекомендуется использовать СМЛ премиум класса. Первым делом заливаете цементную подготовку для удобства последующего закрепления СМЛ. После чего последовательно по 400-600 мм заливается пенобетон или полистиролбетон с расчетным армированием. Каждому слою необходимо давать схватиться около 24 часов. Предварительной обработки поверхность листов не требует.

Использование стекломагниевых листов в качестве полов и потолков. СМЛ полностью способно заменить традиционные материалы, такие как OSB, ЦСП или ГКЛ. Несущая способность и влагостойкость дает свободу применения как в качестве полов, перегородок и потолков. Толщины СМЛ в 12 мм хватит для создания прочного основания под плитку, которое через 3 года не пойдет волнами.

СМЛ или стекломагниевый лист: применение и характеристики, сравнение | Строительный портал RMNT.RU

Сегодня поговорим о применении в строительстве СМЛ, или стекломагниевого листа. Есть довольно много примеров удачного использования СМЛ, а потому пора понять, что приводит к такому результату: правильный выбор и применение, или просто стечение обстоятельств.

Фото market-sip.ru

Фото market-sip.ru

Суть скандала вокруг СМЛ

Первая практика использования стекломагниевых листов вызвала массу негативных отзывов. Обшивка, выполненная ими, в очень короткие сроки подвергалась вспучиванию и короблению, зачастую единственным решением проблемы был новый монтаж всей отделки. Негативная репутация СМЛ закрепилась довольно прочно, даже сейчас очень редкие мастера берутся работать с этим материалом.

Стекломагниевый лист присутствует в номенклатуре строительных магазинов уже около десяти лет. Произошли ли за этот срок положительные изменения в качестве продукции? Безусловно да, в то же время многие застройщики лишены понимания правил работы с таким материалом, проектировщики же с малой охотой учатся использоваться сильные стороны СМЛ.

Фото teron.ru

Фото teron.ru

Главная причина, по которой стекломагниевый лист не используется повсеместно — отсутствие стабильного качества. Над изготовлением СМЛ трудится полдесятка только российских предприятий, на китайском же индустриальном пространстве их значительно больше. На листах, как правило, отсутствует какая-либо маркировка, из-за чего не представляется возможным однозначно определить источник продукции и основные свойства: плотность, состав, стойкость к повышенной влажности.

Характеристики и классификация

В нашем обзоре мы уделим внимание двум видам продукции: отечественной и импортированной из КНР. Заранее отметим, что нет смысла рассматривать такие категории СМЛ, как неликвидные листы и упаковочные панели, отпускаемые по стоимости в 3–5 раз ниже, чем у проверенной ОТК продукции. Именно на эту уловку попались многие застройщики, соблазнившиеся низкой ценой и решившие заменить ГКЛ менее дорогостоящим обшивным материалом. Однако важно помнить: качественный СМЛ по всем показателям превосходит ГКЛ и ГВЛ, у него более сложная технология производства, а значит, дешевле он стоить попросту не может.

Фото statica.msk.ru

Фото statica.msk.ru

Продукция из Поднебесной поступает на российский рынок в трёх вариациях. Это листы классов «Стандарт» для черновых и подготовительных работ, «Премиум» для отделки, а также «Премиум+» или «Ультра» — влагостойкие и пригодные к покраске. Отличить их достаточно просто — для каждого класса действует установленный диапазон плотности: стандартные имеют 700–800 кг/м3, «Премиум» — 950–1100 кг/м3, ну и самые качественные — до 1250 кг/м3. Если в ассортименте представлен только один класс СМЛ, придётся довериться данным сертификата на продукцию (а он обязательно должен быть), либо взвесить небольшой обломок листа и пересчитать плотность. Если в наличии имеются листы нескольких классов, разница в плотности легко определяется даже визуально и на ощупь.

Фото statica.msk.ru

Фото statica.msk.ru

Российские поставщики используют собственную классификацию и периодически меняют отпускные нормы на своё усмотрение. Связано это с тем, что около 90% российских СМЛ производятся исключительно для внутреннего использования, поэтому столкнуться с применением таких листов в ремонтной практике — большая редкость. По качеству СМЛ отечественного производства несколько лучше: в основном это связано с тем, что внутренние предприятия не производят плиты для устройства промежуточных неответственных слоёв и упаковки. При испытаниях замачиванием на сутки и прожигом газовой горелкой практически все образцы местного производства справляются на ура, в то время как китайский лист в двух случаях из трёх набухает в воде и крошится. Существует мнение, что такая тенденция отчасти связана с длительными сроками доставки из КНР, а также сопутствующими нарушениями правил хранения и транспортировки.

Фото vio-let.ru

Фото vio-let.ru

Поскольку СМЛ наиболее часто сравнивается с ГКЛ, ГВЛ, ГСП и прочими обшивочными материалами, именно на этом сопоставлении мы вкратце рассмотрим качества стекломагниевых плит. По ударной прочности они уступают только ЦСП, ГСП и древесно-стружечным плитам. По весу с ГКЛ и ГВЛ могут сравниться только листы класса «Стандарт», более качественные имеют удельный вес в 1,3–1,5 раза больше. СМЛ классов «Премиум» и «Ультра» — абсолютный лидер по гидрофобности, в этом плане стекломагнезит превосходит даже лакированные ОСП и влагостойкую фанеру. Обладает ли стекломагниевый лист требуемой водостойкостью, можно определить прямо на складе: кромки должны быть ровные, твёрдые, без намёка на щербатость, попытки раскрошить пальцами срез добротного СМЛ всегда оканчиваются неудачей. Также следует обратить внимание на цвет наполнителя: в дешёвых листах он практически белый, в качественных — имеет бежевый или розоватый оттенок.

Техническое назначение стекломагниевых листов

Надеемся, что нам удалось развеять главный миф об СМЛ: этот материал не является равноценной заменой обшивочным листам других типов. У стекломагниевых плит гораздо более узкая сфера применения, определённая их особыми свойствами.

В первую очередь стекломагнезит используют в системах огнезащиты для устройства противопожарных перегородок 1 и 2 типа. В этих же целях листы вполне успешно применяются для обустройства огневых отсечек над проёмами при утеплении фасадов пенополистирольными плитами. Стоит подчеркнуть, что практически все, в том числе и низкосортные виды СМЛ обладают весьма высокой огнестойкостью.

Другой пример использования — устройство плавающего пола. Традиционно в этих целях применяют ГВЛ, что подразумевает низкую устойчивость всей системы к затоплению. Стекломагниевые листы класса «Стандарт» хоть и не могут эксплуатироваться при перманентном воздействии высокой влажности, но разовое краткосрочное намокание переносят вполне себе сносно. При этом высокая прочность на удар и изгиб делает СМЛ одним из приоритетных материалов для такого использования.

Фото inremonte.ru

Фото inremonte.ru

Так называемые «технические» сорта листов не без оснований считаются одноразовыми. Их используют для устройства несъёмной опалубки, консервации строительных объектов на зимний период, а также в качестве разного рода подготовительных слоёв и прослоек. К примеру, СМЛ достаточно успешно может применяться для разделения армопоясов и перемычек над проёмами с целью частичного или полного устранения мостиков холода. При этом малая толщина материала позволяет устанавливать их между линиями армирования, образуя 4 и более разделённых слоёв. При устройстве кровли СМЛ часто используют как теплоизолятор, защищая гидроизоляционное покрытие от перегрева на незатенённых скатах.

Фото cnb.by

Фото cnb.by

Во внутренней отделке СМЛ используют редко. Для обшивки подвесных потолочных конструкций и устройства перекрытий применять стекломагниевый лист попросту бессмысленно: существуют более лёгкие и дешёвые материалы. Опять же, исключение составляют объекты с повышенными требованиями к пожарной безопасности: кухни, электрощитовые, каминные и сами камины, а также некоторые виды производственных помещений. Практически та же тенденция действует и в отношении стен, однако качественный стекломагнезит позволяет обеспечить влагостойкость, которая гарантированно будет достаточной для ванных комнат, саун и подвальных помещений.

Фото moduldom-ural.ru

Фото moduldom-ural.ru

Что до наружного применения, для него пригодны только листы класса «Премиум» и «Премиум+». Использоваться такие виды СМЛ могут и в системах навесных вентилируемых фасадов, и мокрого фасада. Выгода от применения стекломагниевых листов заключается в наиболее высокой их пригодности для таких условий эксплуатации, чем не всегда могут похвастать даже OSB 1 и 2 классов. Ко всему прочему, СМЛ хорошо воспринимает сезонные колебания температур, также он не является питательной средой для развития вредоносной органики. По этим причинам СМЛ всё чаще используют в качестве оболочки сэндвич-панелей.

Фото stroy-birzha.ru

Фото stroy-birzha.ru

Используемые виды клеёв и вяжущих

Как и гипсокартон, СМЛ допускает два способа монтажа: на клей и механическое крепление к каркасной подсистеме. В последнем случае всё достаточно просто: шаг и тип крепления тот же, хотя для материала плотностью свыше 800 кг/м3 рекомендуют предварительную сверловку, без которой возможно наматывание на саморез армирующих нитей и возникновение проблем с утапливанием шляпок. Дополнительную оговорку стоит сделать касательно условий хранения листов: если нет полной уверенности в качестве и происхождении материала, СМЛ следует 1–2 суток выдержать при комнатных температуре и влажности, иначе в процессе усушки возможен обрыв кромок на точках крепления.

Фото санкт-петербург.объявления.su

Фото санкт-петербург.объявления.su

Чуть сложнее дело обстоит с клеевым креплением СМЛ. С одной стороны, листы обладают превосходной адгезией, однако высокую важность имеет поведение клея и листов при изменении внешних факторов. Необходимо, чтобы клей сохранял пластичность после застывания и выступал в роли демпфера, устраняя передачу колебаний от несущего слоя к обшивке, и компенсировал усадку стекломагниевых листов. Не лучшим решением будет использовать монтажную пену или жидкие гвозди в качестве основного способа закрепления.

Фото samsmogy-remont.ru

Фото samsmogy-remont.ru

Клей нужно выбирать в соответствии с условиями эксплуатации. Так, «Перлфикс» хорошо подойдёт для приклеивания СМЛ к стенам в сухих помещениях, однако при повышенной влажности гипс, входящий в состав, набухает, что приводит к появлению вздутий. Правильным решением будет отдать предпочтение клею UNIKOL 402 на каучуковом вяжущем, либо универсальным смесям Ceresit СМ 17 или СМ 117 для фасадной отделки. Листы приклеивают тыльной шероховатой стороной, предварительно обработав их двумя типами грунтовок: с изнанки глубоко проникающей для повышения адгезии, с лицевой — гидрофобизатором.

Условия монтажа и эксплуатации

С момента доставки на строительный объект и до начала монтажа СМЛ должны храниться в лежачем горизонтальном положении, а также быть изолированы от пола полиэтиленовой плёнкой и подкладками. Резка СМЛ выполняется обычной ножовкой или лобзиком, при этом рекомендуется пользоваться респиратором во избежание вдыхания мелких частиц стекловолокна. При креплении листов к стенам предпочтительна их вертикальная ориентация. Обязательное условие при монтаже — обеспечение ширины стыка, равной половине толщины используемых листов.

Чем раньше будет проведена финишная отделка, тем для стекломагнезита лучше. И хотя существуют примеры, когда СМЛ простоял под открытым небом 1–2 года без необратимой потери свойств, тем не менее, из-за нестабильной ситуации с качеством материала такой подход — всегда лотерея. Гораздо правильнее будет хранить листы до того момента, когда можно последовательно и в короткий срок провести обшивку, заделку швов пластичным наполнителем, повторное грунтование и отделку, защитив таким образом СМЛ от возможных вредных воздействий.

СТЕКЛОМАГНИЕВЫЙ ЛИСТ — ПРИМЕНЕНИЕ И ОТЗЫВЫ

Сегодня мы рассмотрим по праву называемый инновационным материал – стекломагневые листы. В частности, мы разберемся с его основными преимуществами и особенностями его применения . Материал дополнен отзывами строителей, видео и фотоснимками.

Современный строительный рынок довольно пассивен в плане разработки и внедрения новых, более совершенных материалов. Как правило, дело ограничивается простым усовершенствованием ставших традиционными материалов или технологий. Тем не менее, научные разработки ведутся, и одним из плодов таких разработок и является стекломагниевый лист (СМЛ).

Для начала давайте разберемся с составом. Итак, основными компонентами являются: оксид магния, специально подготовленный перлитовый песок, наполнитель, стеклоткань. Выглядит это следующим образом:

Многие утверждают, что стекломагниевые плиты — полноценная замена привычного для всех гипсокартона. Это не совсем верное утверждение, ведь в отличие от гипсокартона рассматриваемый нами материал может использоваться не только для внутренней, но и для наружной отделки зданий. Важный момент: возможность использования для наружной отделки зависит от состава, но об этом немного ниже. Для начала об основных преимуществах.

Основные преимущества

К основным преимуществам можно отнести:

- отменную влагостойкость;

- отменные теплоизоляционные свойства;

- отменные звукоизоляционные свойства;

- высокую твердость/прочность;

- отменную пластичность;

- отменную адгезию с любыми строительными материалами.

К преимуществам также можно отнести и две такие важные характеристики как экологичность и огнеупорность. Экологичность – материал не содержит в своем составе каких-либо химикатов или вредных для организма человека компонентов. Огнеупорность – плиты не горючие, не поддерживают горение и не способствуют распространению огня.

Кстати, о характеристиках… Рекомендую вам сравнить характеристики рассматриваемых нами плит с характеристиками основных «конкурентов» при помощи таблицы ниже:

Характеристика | Гипсокартон | ДСП | СМЛ |

Размеры | 1,2 х 2,5 мм | 2,75 х 1,83 мм | 1,2 х 2,5мм |

Плотность, кг/м3 | 650 кг/м3 | 730 кг/м3 | 1100-1200 кг/м3 |

Показатель разбухания, % | 30 % | 22 | меньше 1 % |

Теплопроводность, Вт/Мк | 1,45 Вт/Мк | 0,37 Вт/Мк | 0,14 Вт/Мк |

Сфера использования и особенности применения стекломагниевого листа

Прежде всего коротко разберем классификацию магниевых плит. Условно они классифицируются на следующие классы: «Стандарт», «Премиум», «Фасад», «Внутренний интерьер». В данном случае все зависит от толщины, а также от процентного соотношения оксида магния. Чем больше этого самого оксида магния – тем больше и прочность.

Что касается толщины стекломагниевых листов. На сегодняшний день на рынке представлены плиты толщиной от 3 до 30мм. Сфера применения, в зависимости от толщины отражена в таблице ниже:

Толщина | Сфера использования |

3мм |

|

от 6 до 8мм |

|

от 10 до 12мм |

|

от 12 до 30мм |

|

Отдельно необходимо обратить внимание: СМЛ могут применяться для построения различного рода съемных и несъемных опалубок для укладки фундаментов. Об опалубках можно почитать здесь.

Теперь о технологии использования. В принципе монтаж СМЛ осуществляется в полной аналогии с тем, как производится работа с гипсокартоном. Основное отличие – стекломагниевые листы монтируются не впритык друг к другу (как в случае с гипсокартоном), а с соблюдением небольшого расстояния между каждой плитой. Такое расстояние должно лежать в пределах ½ от ее толщины. Впоследствии полученные швы заполняются шпаклевочным раствором.

Остальные особенности монтажа такие же, как и в случае с гипсокартоном: раскрой осуществляется при помощи строительного ножа или ножовки, крепление производится на предварительно собранный металлический каркас или путем приклеивания, фиксация выполняется при помощи саморезов. Более детально технология монтажа отражена в видео. Смотрим:

Важный момент! Рассматриваемые нами плиты с разных сторон имеет разную структуру поверхности. В частности, с одной стороны лист имеет идеально гладкую поверхность, а с другой – шершавую. Если, например, планируется последующая оклейка обоями, лист крепится гладкой стороной наружу. Если же планируется последующая штукатурка, или, например, обработка жидкой теплоизоляций с последующей финишной отделкой целесообразнее монтировать плиту шершавой стороной наружу. Все дело в том, что неотшлифованная поверхность имеет несколько большую адгезию к штукатурным и прочим смесям.

Напоследок рекомендую вам посмотреть несколько фотоснимков результатов ремонтов, произведенных с использованием рассматриваемого нами материала «стекломагниевый лист». Для увеличения достаточно нажать на изображение.

Стекломагниевый лист отзывы о применении

Теперь, как и обещалось в начале статьи, дополняю статью несколькими практическими отзывами профессиональных строителей. С некоторыми вы уже знакомы по статье Пескобетон – отзывы и цены. Итак:

Александр Криченко (опыт в строительстве 17 лет)

Добрый день. По вашей просьбе кратко выражу свое мнение о применении стекломагниевых листов. Рассказываю: поставленная передо мной задача – создание межкомнатной перегородки с последующей шпаклевкой и окраской. Изначально планировалось использовать гипсокартон, однако впоследствии остановились на СМЛ .

Что могу сказать? Буду откровенен: материал мне понравился, могу даже утверждать, что он на порядок лучше традиционного гипсокартона. Единственное, что не очень удобно — загонять саморез в СМЛ, а точнее — утопить его шляпку гораздо тяжелее, чем в случае с гипсокартонном. Правда, к этому довольно быстро привыкаешь (рука быстро набивается). По поводу отделки – никаких затруднений и проблем. Шпаклевка наносится равномерно и вполне качественно.

В общем, вполне могу рекомендовать СМЛ к применению! Благодарю за внимание.

Алексей Волков (опыт в строительстве порядка 10-ти лет)

Приветствую читателей сайта МойДомик! Спешу поделиться с вами моим опытом применения СМЛ. Моя история такова: заказчик пожелал произвести отделку стен ванной комнаты керамической плиткой. Поскольку стены в его ванной были «ужасно «ровными» было принято решение приклеить на стены стекломагниевые листы (о них заказчик узнал в Интернете и пожелал идти в ногу со временем), и уже на них укладывать плитку.

Приклеивание осуществлялось при помощи сухой клеевой смеси для гипсокартоновых плит. Каких-либо неожиданностей у меня не возникло. Наоборот, я был приятно удивлен удобностью и эластичностью (если можно так выразиться) этих листов. Обязательно буду рекомендовать своим заказчикам, особенно если будут просить сделать арку.

Завершаю свое повествование: плитка легла вполне качественно и надежно. Заказчик остался доволен.

Вот, собственно, и все – теперь и вы знаете, что такое стекломагниевый лист, каковы сфера и особенности его применения. Если у вас остались какие-либо вопросы, задавайте их в формате комментариев.

Это интересно:

Автор – Антон Писарев

Обзор биоматериалов на основе магния и их применения

Реферат

В биомедицинских приложениях традиционно используемые металлические материалы, включая нержавеющую сталь, сплавы на основе Co и сплавы Ti, часто дают неудовлетворительные результаты, такие как экранирование напряжений и высвобождение ионов металлов . Вторичная хирургическая операция обычно становится неизбежной для предотвращения длительного воздействия токсичного содержимого имплантата на организм. Металлические биоматериалы претерпевают революцию с развитием биоразлагаемых материалов, включая несколько металлов, сплавов и металлических стекол.Таким образом, природа металлических биоматериалов трансформируется из биоинертных в биоактивные и мульти-биофункциональные (антибактериальные, антипролиферативные, противораковые и т. Д.). Биоматериалы на основе магния являются кандидатами на использование в качестве биоразлагаемых металлов нового поколения. Магний (Mg) может растворяться в жидкости организма, что означает, что имплантированный Mg может разлагаться в процессе заживления, и если это разложение контролируется, после завершения заживления он не оставит никаких загрязнений. Следовательно, необходимость в повторной хирургической операции по удалению имплантата может быть устранена.Помимо биосовместимости, механические свойства магния очень похожи на свойства человеческой кости. Исследователи работают над синтезом и характеристикой биоматериалов на основе Mg с различным составом, чтобы контролировать скорость разложения Mg, поскольку неконтролируемое разложение может привести к потере механической целостности, загрязнению металла в организме и недопустимому выделению водорода тканями. Было замечено, что применяемые методы синтеза и выбор компонентов влияют на характеристики и характеристики биоматериалов на основе магния.Исследователи синтезировали множество материалов на основе магния с помощью нескольких способов синтеза и исследовали их механические свойства, биосовместимость и поведение разложения с помощью исследований in vitro, in vivo и in silico. Эта статья представляет собой всесторонний обзор, в котором собраны, проанализированы и критически рассмотрены последние публикации по важным аспектам биоматериалов на основе магния.

Ключевые слова

Биоматериалы на основе магния

Механические свойства

Имплант

Биомедицинские применения

Биодеградация

Рекомендуемые статьи Цитирующие статьи (0)

Просмотреть аннотацию

© 2018 Опубликовано Elsevier B.В. от имени Чунцинского университета.

Рекомендуемые статьи

Ссылки на статьи

магний | Описание, свойства и соединения

Магний (Mg) , химический элемент, один из щелочноземельных металлов 2-й группы (IIa) периодической таблицы Менделеева и самый легкий структурный металл. Его соединения широко используются в строительстве и медицине, а магний является одним из элементов, необходимых для всей клеточной жизни.

Encyclopædia Britannica, Inc.

Британская викторина

118 Названия и символы из таблицы Менделеева

Периодическая таблица Менделеева состоит из 118 элементов. Насколько хорошо вы знаете их символы? В этом тесте вам будут показаны все 118 химических символов, и вам нужно будет выбрать название химического элемента, который представляет каждый из них.

| атомный номер | 12 |

|---|---|

| атомный вес | 24,305 |

| точка плавления | 650 ° C (1202 ° F) |

| точка кипения | 1090 ° C ( 1,994 ° F) |

| удельный вес | 1,74 при 20 ° C (68 ° F) |

| степень окисления | +2 |

| электронная конфигурация | 1 с 2 2 с 2 2 p 6 3 s 2 |

Возникновение, свойства и использование

Первоначально известный благодаря таким соединениям, как соли Эпсома (сульфат), магнезия или белая магнезия (оксид) и магнезит (карбонат), сам по себе серебристо-белый элемент не встречается в свободном виде в природе.Впервые он был выделен в 1808 году сэром Хамфри Дэви, который испарил ртуть из амальгамы магния, полученной электролизом смеси влажной магнезии и оксида ртути. Название магний происходит от Магнезии, района Фессалии (Греция), где впервые был обнаружен минерал магнезия альба.

Магний является восьмым по содержанию элементом в земной коре (около 2,5 процента) и третьим по содержанию структурным металлом после алюминия и железа. Его космическая численность оценивается в 9.1 × 10 5 атомов (в масштабе, где содержание кремния = 10 6 атомов). Он встречается в виде карбонатов — магнезита, MgCO 3 , и доломита, CaMg (CO 3 ) 2 — и многих обычных силикатов, включая тальк, оливин и большинство видов асбеста. Он также встречается в виде гидроксида (брусит), хлорида (карналлит, KMgCl 3 ∙ 6H 2 O) и сульфата (кизерит). Он распространен в таких минералах, как серпентин, хризолит и морская вода. В морской воде содержится около 0.13 процентов магния, в основном в виде растворенного хлорида, что придает ему характерный горький вкус.

Магний коммерчески производится электролизом расплавленного хлорида магния (MgCl 2 ), обрабатывается в основном из морской воды и путем прямого восстановления его соединений подходящими восстановителями, например, в результате реакции оксида магния или кальцинированного доломита с ферросилицием ( Pidgeon process). ( См. обработка магния.)

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту.Подпишитесь сейчас

Когда-то магний использовался для изготовления ленты и порошка для фотовспышек, потому что в мелкодисперсном виде он горит на воздухе с интенсивным белым светом; он до сих пор находит применение во взрывных и пиротехнических устройствах. Из-за своей низкой плотности (всего две трети от алюминия) он нашел широкое применение в аэрокосмической промышленности. Однако, поскольку чистый металл имеет низкую структурную прочность, магний в основном используется в виде сплавов, в основном с содержанием алюминия, цинка и марганца 10 или менее процентов, для повышения его твердости, прочности на разрыв и способности лить, сваривать. , и обработаны.Для сплавов используются методы литья, прокатки, экструзии и ковки, а дальнейшее изготовление полученного листа, пластины или экструзии осуществляется обычными операциями формования, соединения и механической обработки. Магний — самый простой в обработке конструкционный металл, и его часто используют, когда требуется большое количество операций механической обработки. Магниевые сплавы имеют ряд применений: они используются для изготовления деталей самолетов, космических кораблей, машин, автомобилей, портативных инструментов и бытовой техники.

По теплопроводности и электропроводности магний и его точка плавления очень похожи на алюминий. В то время как алюминий подвержен действию щелочей, но устойчив к большинству кислот, магний устойчив к большинству щелочей, но легко подвергается воздействию большинства кислот с выделением водорода (важные исключения — хромовая и плавиковая кислоты). При нормальных температурах он устойчив на воздухе и в воде из-за образования тонкой защитной пленки из оксида, но на него воздействует пар.Магний является мощным восстановителем и используется для производства других металлов из их соединений (например, титана, циркония и гафния). Он напрямую реагирует со многими элементами.

Магний встречается в природе в виде смеси трех изотопов: магния-24 (79,0 процентов), магния-26 (11,0 процентов) и магния-25 (10,0 процентов). Получено девятнадцать радиоактивных изотопов; магний-28 имеет самый длительный период полураспада, 20,9 часа, и является бета-излучателем. Хотя магний-26 не является радиоактивным, это дочерний нуклид алюминия-26 с периодом полураспада 7.2 × 10 5 лет. Повышенные уровни магния-26 были обнаружены в некоторых метеоритах, и отношение магния-26 к магнию-24 использовалось для определения их возраста.

Крупнейшие производители магния ко второму десятилетию 21 века включали Китай, Россию, Турцию и Австрию.

Основные соединения

В соединениях магний практически всегда проявляет степень окисления +2 из-за потери или совместного использования двух своих 3 s электронов.Однако известно небольшое количество координационных соединений со связями магний-магний, LMg ― MgL, в которых центры магния имеют формальную степень окисления +1. Карбонат магния, MgCO 3 , встречается в природе в виде минерального магнезита и является важным источником элементарного магния. Его можно получить искусственно, воздействуя углекислым газом на различные соединения магния. Белый порошок без запаха имеет множество промышленных применений, например, в качестве теплоизолятора для котлов и труб, а также в качестве добавки в пищевых продуктах, фармацевтике, косметике, каучуках, чернилах и стекле.Поскольку карбонат магния гигроскопичен и нерастворим в воде, он был исходной добавкой, которая использовалась для обеспечения сыпучести поваренной соли даже в условиях высокой влажности.

обработка магния

Изделия из магния: разжигатель и стружка, точилка и магниевая лента.

Маркус Бруннер

Гидроксид магния, Mg (OH) 2 , представляет собой белый порошок, получаемый в больших количествах из морской воды путем добавления известкового молока (гидроксида кальция). Он является основным сырьем при производстве металлического магния и используется в качестве антипиреновой добавки.В воде он образует суспензию, известную как молоко магнезии, которое долгое время использовалось как антацидное и слабительное средство.

При действии соляной кислоты на гидроксид магния образуется хлорид магния, MgCl 2 , бесцветное, расплывающееся (водопоглощающее) вещество, используемое в производстве металлического магния, в производстве цемента для полов из тяжелых материалов и в качестве добавки. в текстильном производстве. Он также используется для коагуляции соевого молока при производстве тофу.

При обжиге карбоната или гидроксида магния образуется кислородное соединение оксид магния, обычно называемый магнезией, MgO.Это белое твердое вещество, используемое в производстве жаропрочных огнеупорных кирпичей, электрических и теплоизоляторов, цемента, удобрений, резины и пластмасс. Он также используется в медицине как слабительное и антацидное средство.

Сульфат магния, MgSO 4 , представляет собой бесцветное кристаллическое вещество, образующееся в результате реакции гидроксида магния с диоксидом серы и воздухом. Гидратная форма сульфата магния, называемая кизеритом, MgSO 4 ∙ H 2 O, встречается в виде месторождения полезных ископаемых.Синтетически полученный сульфат магния продается как соль Эпсома, MgSO 4 ∙ 7H 2 O. В промышленности сульфат магния используется при производстве цементов и удобрений, а также при дублении и крашении; в медицине служит слабительным средством. Благодаря своей способности легко впитывать воду, безводная форма используется в качестве влагопоглотителя (осушающего агента).

Среди металлоорганических соединений магния важны реактивы Гриньяра, состоящие из органической группы (например, алкилов и арилов), атома галогена, отличного от фтора, и магния.Они используются в производстве многих других видов органических и металлоорганических соединений.

Магний необходим для всех живых клеток, поскольку ион Mg 2+ участвует в жизненно важных биологических полифосфатных соединениях ДНК, РНК и аденозинтрифосфате (АТФ). Функционирование многих ферментов зависит от магния. Магний необходим в качестве катализатора ферментативных реакций в углеводном обмене, примерно в шесть раз меньше, чем калий в клетках человеческого тела.Магний также является важным компонентом зеленого пигмента хлорофилла, который содержится практически во всех растениях, водорослях и цианобактериях. Фотосинтетическая функция растений зависит от действия пигментов хлорофилла, которые содержат магний в центре сложной азотсодержащей кольцевой системы (порфирин). Эти соединения магния позволяют световой энергии управлять преобразованием углекислого газа и воды в углеводы и кислород и, таким образом, прямо или косвенно являются ключом почти ко всем жизненным процессам.

Тимоти П. Хануса

Узнайте больше в этих связанных статьях Britannica:

Металлический химический элемент, символ Mg, расположенный в группе IIa периодической таблицы, атомный номер: 12, атомный вес: 24,312. Магний серебристо-белый и очень легкий. Его относительная плотность составляет 1,74, а плотность 1740 кг / м 3 (0,063 фунта / дюйм 3 или 108,6 фунта / фут 3 ).Магний давно известен в отрасли как более легкий конструкционный металл из-за его небольшого веса и способности образовывать механически стойкие сплавы. Магний очень химически активен, он заменяет водород в кипящей воде, и большое количество металлов может быть произведено термическим восстановлением его солей и окисленных форм магнием. Он соединяется с большинством неметаллов и почти со всеми кислотами. Магний слабо или совсем не реагирует с большинством щелочей и многими органическими веществами, такими как углеводороды, альдегиды, спирты, фенолы, амины, сложные эфиры и большинство масел.Используемый в качестве катализатора магний способствует органическим реакциям конденсации, восстановления, присоединения и дегалогенизации. Его долгое время использовали для синтеза особых и сложных органических компонентов по известной реакции Гриньяра. Основные ингредиенты сплавов: алюминий, марганец, циркон, цинк, редкоземельные металлы и торий. Приложения Соединения магния используются в качестве огнеупорного материала в футеровке печей для производства металлов (чугун и сталь, цветные металлы), стекла и цемента. Магний в окружающей среде Магний является восьмым по распространенности элементом и составляет около 2% массы земной коры по весу, и это третий по величине элемент, растворенный в морской воде. Нет никаких доказательств того, что магний вызывает системное отравление, хотя постоянное чрезмерное потребление добавок и лекарств с магнием может привести к мышечной слабости, вялости и спутанности сознания. Последствия воздействия порошка магния: низкая токсичность и не считается опасным для здоровья. Вдыхание: пыль может раздражать слизистые оболочки или верхние дыхательные пути. Глаза: механическое повреждение или попадание частиц в глаз. Просмотр горящего магниевого порошка без противопожарных стекол может привести к «вспышке сварщика» из-за сильного белого пламени.Кожа: вложение частицы в кожу. Проглатывание: маловероятно; однако прием большого количества порошка магния может вызвать травму. Магний не тестировался, но подозрений на то, что он канцерогенный, мутагенный или тератогенный, не обнаружен. Воздействие дыма оксида магния после сжигания, сварки или работы с расплавленным металлом может вызвать лихорадку от дыма металла со следующими временными симптомами: лихорадка, озноб, тошнота, рвота и мышечные боли. Обычно это происходит через 4-12 часов после воздействия и продолжается до 48 часов.Пары оксида магния являются побочным продуктом горения магния. Физическая опасность: Возможен взрыв пыли, если в порошковой или гранулированной форме, смешанной с воздухом. В сухом виде оно может заряжаться электростатическим путем в результате завихрения, пневмотранспорта, разливки и т. Д. C Химическая опасность: Вещество может самовоспламеняться при контакте с воздухом или влагой с образованием раздражающих или токсичных паров. Реагирует бурно с сильными окислителями. Реагирует бурно со многими веществами с опасностью пожара и взрыва.Реагирует с кислотами и водой с образованием легковоспламеняющегося газообразного водорода (см. ICSC0001), вызывая опасность пожара и взрыва. Первая помощь: Вдыхание: вынести на свежий воздух. Глаза: тщательно промыть глаза водой. Проконсультируйтесь с врачом. Кожа: тщательно промыть водой с мылом, чтобы удалить частицы. Проглатывание: при проглатывании большого количества порошка магния вызвать рвоту и обратиться к врачу. Примечание для врача: нет специального лечения или антидота. Рекомендуется поддерживающая терапия.Лечение должно основываться на реакции пациента. Имеется очень мало информации о воздействии дыма оксида магния на окружающую среду. Если другие млекопитающие вдыхают дым оксида магния, они могут испытывать такие же эффекты, как и люди. В спектре окружающей среды 0 — 3 Регистры дыма оксида магния 0.8. Оценка 3 означает очень высокую опасность для окружающей среды, а 0 — незначительную опасность. Факторы, которые принимаются во внимание для получения этого рейтинга, включают степень токсичности материала и / или его отсутствие токсичности, а также меру его способности оставаться активным в окружающей среде и накапливаться ли он в живых организмах.Не принимает во внимание воздействие вещества. Магниевый порошок не считается очень вредным для окружающей среды. Для оксида магния была установлена токсичность для водной среды, равная 1000 ppm. «Характеристики качества воды для опасных материалов», Hann & Jensen, Enviro. Конец. Div., Texas A&M, т. 3 (1974). Подробнее о магнии в воде Вернуться к периодической таблице элементов . Рекомендуемая суточная доза магния |

Специальный выпуск: микроструктурно-механические свойства и применение магниевых сплавов

Доктор.Талал аль-Самман

Электронная почта

Веб-сайт

Гостевой редактор

RWTH Ахенский университет, Институт физической металлургии и физики металлов (IMM), Ахен, Германия

Интересы: легкие материалы; магниевые сплавы; Пластическая деформация; перекристаллизация и рост зерен; текстура и микроструктура; механические свойства

Д-р Сангбон Йи

Электронная почта

Веб-сайт

Гостевой редактор

Helmholtz-Zentrum Geesthacht, Центр инноваций в магнии (MagIC), Германия

Интересы: магниевые сплавы

Доктор.Дитмар Летциг

Электронная почта

Веб-сайт

Гостевой редактор

Helmholtz-Zentrum Geesthacht — Zentrum für Material- und Küstenforschung GmbH, Geesthacht, Германия

Интересы: магниевые сплавы

Уважаемые коллеги,

Транспорт является основным источником выбросов CO 2 и во всем мире считается наиболее актуальной климатической проблемой. Учитывая, что повышение эффективности двигателей внутреннего сгорания ограничено, облегчение за счет оптимизированной конструкции транспортного средства в сочетании с более широким использованием металлов с низкой плотностью, таких как алюминий и магний, является эффективным инструментом для сокращения выбросов CO 2 и получения эффективная технология автомобилей с низким или даже нулевым выбросом углерода за счет перехода на электромобильность.Соответственно, глобальная тенденция к облегчению вызвала серьезные международные усилия по разработке инновационных и экономически эффективных магниевых сплавов и способов обработки легких конструкционных компонентов.

Тем не менее, широкое использование магниевых сплавов на транспорте затруднено, потому что нам до сих пор не хватает полного понимания их механического и электрохимического поведения в результате сложного взаимодействия между микроструктурой и химией сплава. По сравнению со сталью или алюминием исследования магниевых сплавов являются относительно молодыми, в основном они были опубликованы в течение последних 20 лет, что свидетельствует о значительном прогрессе в области определения характеристик с высоким разрешением и методов атомистического моделирования.Благодаря этому появилось много новых захватывающих возможностей, которые могут дать ответы на нерешенные вопросы и стимулировать новые области исследований.

Учитывая огромную научную и технологическую важность этой темы, приглашенные редакторы этого специального выпуска объединились, чтобы собрать отчеты о текущем состоянии в этой области и обсудить будущие тенденции в исследованиях и разработках, а также в промышленных приложениях и технологиях обработки магния. Это включает в себя расширенную характеристику материалов в различных масштабах длины, манипулирование микроструктурой с помощью легирования, термомеханическую обработку, а также современное моделирование материалов для определения наилучших комбинаций состава / обработки / микроструктуры для целевых приложений.Таким образом, цель этого специального выпуска состоит в том, чтобы охватить широкий круг статей, которые освещают текущие достижения и предоставляют читателям некоторые перспективы того, в каком направлении будут развиваться исследования магниевых сплавов в ближайшем будущем в отношении глобальных проблем.

Д-р Талал Аль-Самман

Д-р Сангбон Йи

Д-р Дитмар Летциг

Приглашенные редакторы

Информация для подачи рукописей

Рукописи должны быть представлены онлайн на сайте www.mdpi.com, зарегистрировавшись и войдя на этот сайт. После регистрации щелкните здесь, чтобы перейти к форме отправки. Рукописи можно подавать до установленного срока. Все статьи будут рецензироваться. Принятые статьи будут постоянно публиковаться в журнале (как только они будут приняты) и будут перечислены вместе на веб-сайте специального выпуска. Приглашаются исследовательские статьи, обзорные статьи, а также короткие сообщения. Для запланированных статей название и краткое резюме (около 100 слов) можно отправить в редакцию для объявления на этом сайте.

Представленные рукописи не должны были публиковаться ранее или рассматриваться для публикации в другом месте (за исключением трудов конференции). Все рукописи тщательно рецензируются в рамках процесса простого слепого рецензирования. Руководство для авторов и другая важная информация для подачи рукописей доступна на странице Инструкции для авторов. Metals — это международный рецензируемый ежемесячный журнал открытого доступа, публикуемый MDPI.

Пожалуйста, посетите страницу Инструкции для авторов перед отправкой рукописи.Плата за обработку статьи (APC) для публикации в этом журнале с открытым доступом составляет 1800 швейцарских франков.

Представленные документы должны быть хорошо отформатированы и написаны на хорошем английском языке. Авторы могут использовать MDPI

Услуги редактирования на английском языке перед публикацией или во время редактирования автора.

Коррозия и обработка поверхности магниевых сплавов