Сверление глубоких отверстий в металле: невозможного нет

Для просмотра видео требуется современный браузер с поддержкой видео HTML5.

В сборке машин и механизмов нередко используются детали большой длины и значительной толщины, имеющие сквозные или глухие отверстия. Сверление глубоких отверстий в металле — сложная процедура. К этой категории услуг относится обработка заготовок, которые необходимо просверлить на 10 сантиметров и более.

Глубинное сверление отверстий в металле

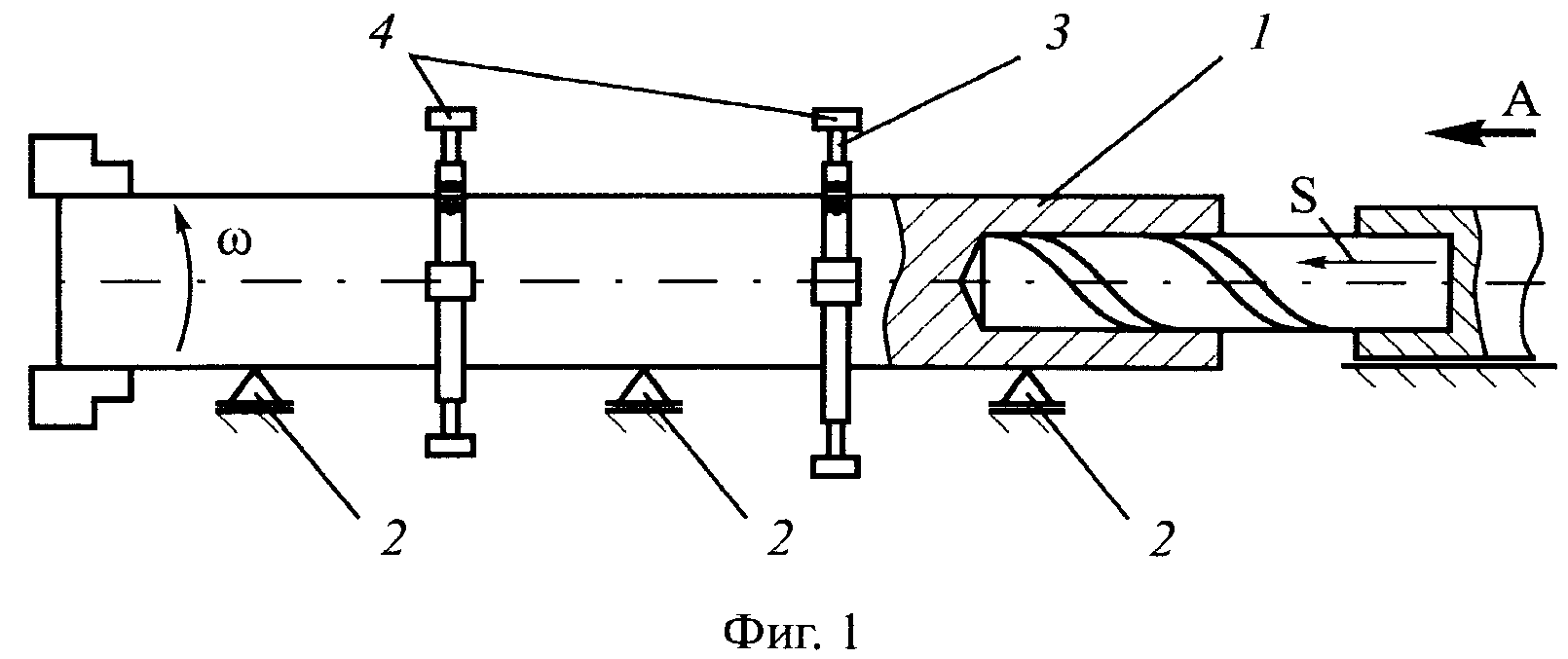

Глубинному сверлению металла подвергаются детали больших габаритов: валы, оси, шпиндели. Эта операция считается одной из самых трудоемких, так как длинные сверла, обычно имеющие невысокие показатели жесткости, в процессе работы могут продольно деформироваться, что неминуемо приведет к искривлению и самого отверстия.

Другая трудность заключается в извлечении отходов. Чем глубже проникает в металл сверло, тем более “неудобными” становятся условия для образования стружки и тем сложнее удалить ее из отверстия.

Сверла для глубокого сверления — пушечные, ружейные, эжекторные

Для глубокого сверления — услуги непростой и трудоемкой — используются специфические сверла.

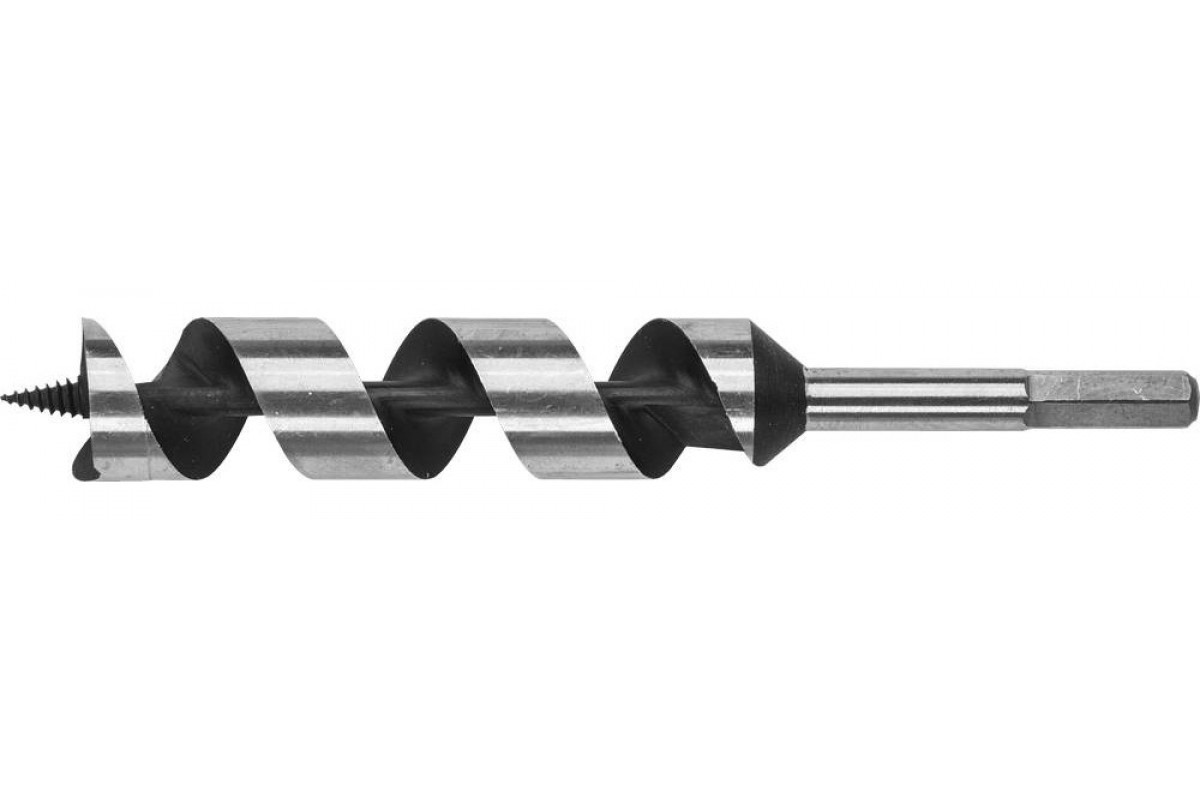

Под пушечным понимается сверло простой цилиндрической формы, снабженное продольной V-образной канавкой. Благодаря ей в процессе работы выводится стружка. Это самое простое сверло, способное “пробурить” в металле отверстия от полумиллиметра до 10 см. Работает пушечное сверло на малой частоте вращения. В его конструкции нет канавок для подвода смазки или охлаждения.

В современной металлообработке это приспособление используется все реже, а технология работы на его основе считается слишком архаичной. Однако пушечное сверло не собирается полностью сдавать своих позиций. Его производители активно экспериментируют с формой, пытаясь снизить трудоемкость процесса, повысить его производительность, а следовательно, и эффективность обработки.

По сравнению с пушечными сверлами ружейные могут быть монолитными или спаянными из зафиксированных режущих пластин. Иногда кроме основных пластин снабжаются дополнительными, что намного повышает качество реза. Монолитные свёрла обязательно снабжаются каналом для подвода вспомогательных жидкостей, который располагается не снаружи, а внутри сверла. За отвод стружки при глубоком сверлении металла отвечает наружная винтообразная канавка. С помощью нее из рабочей зоны также выводятся смазочно-охлаждающие жидкости (СОЖ).

Иногда кроме основных пластин снабжаются дополнительными, что намного повышает качество реза. Монолитные свёрла обязательно снабжаются каналом для подвода вспомогательных жидкостей, который располагается не снаружи, а внутри сверла. За отвод стружки при глубоком сверлении металла отвечает наружная винтообразная канавка. С помощью нее из рабочей зоны также выводятся смазочно-охлаждающие жидкости (СОЖ).

Возможности ружейного сверла намного шире. Если пушечное подходит для создания отверстия небольшого, не более 40 мм, диаметра, ружейное легко справится со ста миллиметрами.

Для глубокого сверления отверстий в металле — услуги в Москве могут использоваться и эжекторные сверла. Их особенность в том, что они работают не в вертикальной, а в горизонтальной плоскости. Такое сверло состоит из головки, снабженной ножами из твердосплавных материалов, а также двумя стеблями — наружным и внутренним. Такая сложная структура помогает разграничить потоки поступающей к месту сверления и отводимой от него СОЖ. Этому инструменту под силу проделать в металле отверстия от 20 до 60 мм.

Этому инструменту под силу проделать в металле отверстия от 20 до 60 мм.

Особенности сверления глубоких отверстий

Главной причиной возможного искажения сверла в отверстии становится его неправильная центровка. Поэтому перед началом работы нужно отстроить его по оси максимально точно. Высокие требования предъявляются и к качеству инструмента. Канавки для отвода стружки должны быть гладкими и ровными, чтобы отработанный материал отходил без помех.

Особую сложность представляет глубокое сверление отверстий в металле как услуга, при которой металл просверливается не насквозь, а наглухо. Мастеру постоянно приходится замерять глубину отверстия, чтобы не перейти за обозначенные в проекте границы.

Глубокое сверление отверстий в металле: технология

Сверление глубоких отверстий в металле состоит из нескольких последовательных этапов. Вначале в заготовке проделывается подготовительное отверстие с меньшим диаметром, чем необходимое. Это и разметка, и своего рода будущая “отправная точка” для сверла. Далее запускается сверло — сначала на небольших оборотах, потом всё более и более ускоряясь. В процессе ускорения и подвода к отверстию на сверло начинает подаваться СОЖ.

Далее запускается сверло — сначала на небольших оборотах, потом всё более и более ускоряясь. В процессе ускорения и подвода к отверстию на сверло начинает подаваться СОЖ.

Все описанные операции — по сути, подготовка. Далее производится само сверление на определенную глубину. На протяжении всего процесса сверло остается в рабочей зоне и не извлекается из нее. Чем оно длиннее, тем более осторожно надо задавать скорость его вращения. Первую часть работы лучше выполнять на низких оборотах, а затем доводить частоту вращения до номинала.

После окончания сверления первым делом прекращается подвод ЗОЖ, а уже потом следуют извлечение инструмента из отверстия и прекращение работы станка.

Услуги глубокого сверления по техническому заданию

Далеко не все предприятия предлагают глубокое сверление: услугу достаточно специфическую и требующую не только особого инструмента, но и профессионального подхода. Наш цех оборудован всем необходимым, чтобы выполнить эту работу, причем для любой партии заготовок. Оформляйте заявку, прикладывайте к ней чертежи и техзадание — и мы перезвоним вам в ближайшее время.

Оформляйте заявку, прикладывайте к ней чертежи и техзадание — и мы перезвоним вам в ближайшее время.

Стоимость услуг по глубокому сверлению отверстий

Поскольку глубинное сверление металла относится к “штучным” операциям, его стоимость рассчитывается за одно отверстие. Расценки зависят от толщины заготовки и от глубины, на которую нужно проникнуть в металл. Дополнительными факторами могут стать:

- срочность работы;

- количество заготовок, которые необходимо обработать;

- тип материала;

- сложность проекта в целом.

Разновидности глубокого сверления

Выделяют два вида глубокого сверления — сплошное и кольцевое. При сплошном отверстие образуется за счет равномерного удаления металла при помощи сверла и преобразования материала в стружку. При кольцевом в металле образуется полость в форме кольца, а в центре отверстия формируется стержень, который затем извлекается из заготовки. Это можно сделать двумя способами: отломив его или отрезав предназначенным для этого инструментом. Кольцевое сверление используется реже и, как правило, при необходимости проникнуть в заготовку на большую глубину.

Кольцевое сверление используется реже и, как правило, при необходимости проникнуть в заготовку на большую глубину.

Технология сверления и рассверливания отверстий

При выполнении сложных проектов наряду с глубоким сверлением металла может встречаться и такая операция, как рассверливание. Она выполняется для создания отверстий крупного диаметра. При этом сначала при помощи сверла с меньшими размерами в материале проделывается небольшое отверстие, а затем оно увеличивается до необходимых размеров

Как просверлить отверстие в металле

Выполняя операцию на вертикально-сверлильных станках, мастер должен придерживаться определенных правил. Сначала он работает коротким сверлом, достигая глубины ориентировочно 4d, а затем меняет его на длинное и работает уже до достижения заданной глубины. Также специалист должен следить, чтобы при безостановочной работе механизма стружка отводилась своевременно. При сверлении отверстий большой глубины для облегчения отвода стружки могут применяться пневматические устройства.

Сверление по кондуктору

Поскольку глубокое сверление отверстий в металле — услуга, сопряженная с риском, при выполнении работ нередко используется кондуктор. Это приспособление представляет собой небольшую планку, на которой размещаются шаблоны типовых отверстий. Они имеют разные диаметры и могут располагаться под разными углами. Кондуктор помогает сверловщику установить инструмент под нужным углом, причем не только под прямым относительно плоскости, но также под острым и тупым.

Как правильно сверлить металл дрелью

В гаражных условиях сверление глубоких отверстий в металле пытаются выполнить дрелью. Но этот процесс крайне осложнен, а нередко заранее обречен на неудачу. Даже при точной разметке очень трудно разместить сверло дрели строго в заданной точке. К негативным факторам относится и слишком быстрое затупление сверл: при выполнении работ большого объема мастеру придется запастись изрядным их количеством. Подачу смазки и охлаждение в этом случае придется производить вручную, а правильный отвод стружки абсолютно не гарантирован.

Во избежание порчи материала все-таки рекомендуем заказать глубокое сверление отверстий в металле: услуги в Москве на эту операцию находятся в среднем ценовом сегменте, а обработка заготовок на производстве полностью исключит ошибки.

Выполним полный комплекс работ по механической обработке металла

Наш цех металлообработки — многопрофильное предприятие. Все сложнейшие манипуляции над металлом мы выполняем только на оборудовании с ЧПУ. Глубинное сверление металла производится строго по технической документации и на основании написанных специально для каждого проекта компьютерных программ.

Кроме этой услуги мы готовы предложить вам все без исключения виды механической обработки металла: от резки до полировки поверхности. Принципы нашей работы — оперативность, качество и всегда выгодная заказчику цена. Обращайтесь!

Глубокое сверление в металле — способы, инструменты, виды сверл

Сверление – процесс образования механическим путем отверстий посредством вращающихся механизмов. Отверстия подразделяют на обычные до 10 см и глубокие более 10 см. По способу сверления различают:

Отверстия подразделяют на обычные до 10 см и глубокие более 10 см. По способу сверления различают:

- • кольцевое, позволяет высверлить плоскость в металлической детали, с погружным стержнем по центру, которое затем вынимается;

- • сплошное, при котором весь спиливаемый материал превращает в стружку.

Сфера применения технологии глубокого сверления: создание гильз, металлических скорлуп, осей, втулок, цилиндров и валов. Особенно востребовано создание подобных деталей в машиностроении.

Особенности углубленной сверловки

Сверловкой углубленного характера принято считать углубление, диаметр которого в 5 раз превышает диаметр самого сверла.

Способы сверления:

- • с зафиксированным сверлом, когда осуществляется продольная подача на вращающуюся заготовку;

- • с зафиксированной заготовкой;

- • комбинированный метод, когда происходит одновременное вращение детали самого режущего инструмента.

Технология в обязательном порядке предусматривает подачу под давлением смазочных жидкостей охлаждающего характера, маслонасосов. Тем самым уменьшается сила трения, происходит естественный отвод тепла и эффективно устраняется стружка. Для качественного сверления необходимо определить 2 главных параметра – скорость резания и вращение сверлильной части.

Тем самым уменьшается сила трения, происходит естественный отвод тепла и эффективно устраняется стружка. Для качественного сверления необходимо определить 2 главных параметра – скорость резания и вращение сверлильной части.

Какие сверла применяют для глубокого сверления

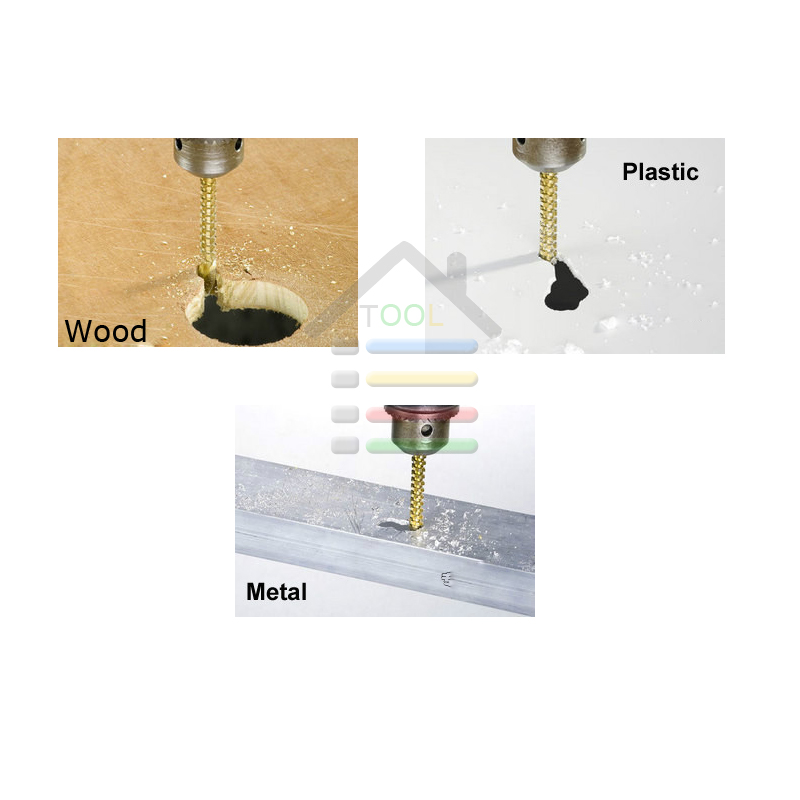

Обработка металлических изделий проводится спиральными, ружейными и эжекторными сверлами.

Структура спиральных сверл предполагает наличие винтовых отверстий, по которым поступает охлаждающая жидкость. Инструмент используют в высококачественной обработке деталей, глубина – более 3 диаметров.

Ружейные выполнены из стали, а на конце расположены твердосплавные пластины. Диаметр 8-30 мм, длинна до 1700 мм. Сверло не только режет по принципу пера, но и дополнительно устраняет всевозможные шероховатости поверхности.

Эжекторные с конусообразной насадкой, предназначены для высокоскоростных отверстий диаметром до 20 мм.

Глубокое сверление отверстий в металле

Сверление глубоких отверстий – это достаточно сложная, трудоемкая операция. Она требует не только познаний специалиста, но и наличия узкоспециализированного оборудования.

Она требует не только познаний специалиста, но и наличия узкоспециализированного оборудования.

Оперативное сверление отверстий в заготовках (изделиях) типа «вал» – глубиной до 1 метра и диаметрами отверстий от 2,5 до 25 мм.

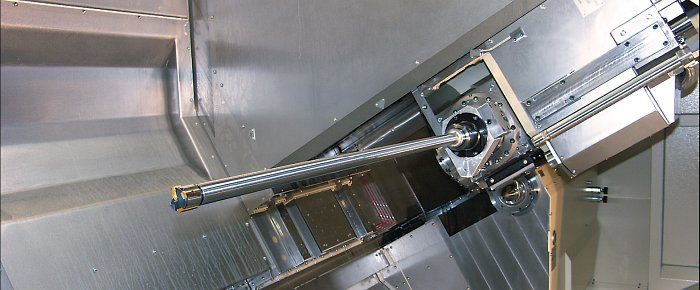

Наша компания имеет в своем станочном парке высокоточный станок с ЧПУ Degen TBH-1000-1 (Германия). Это узкоспециализированный станок для глубокого сверления отверстий ружейными сверлами в изделиях типа «вал».

Технические характеристики:

Длина заготовки — до 1000 мм (до 1200 мм в зависимости от диаметра заготовки)

Возможный диапазон диаметров отверстий от 2,5 до 25 мм.

Максимальный диаметр заготовки до 250 мм.

Минимальная толщина стенки после сверления 1,5 мм.

Мы способны в короткие сроки выполнять сверление больших партий изделий (заготовк), при этом гарантируя высокое качество работы и своевременную сдачу металлоизделий.

Единственный фактор, влияющий на срок изготовления, это наличие у нас инструмента (сверел) необходимого Вам диаметра, что решается достаточно оперативно (не более 3 недель).

Нами используются ружейные сверла лучшего немецкого производителя — Botek.

Мы нацелены на сотрудничество с судостроительными, горнодобывающими, ремонтными организациями, машиностроительными заводами и оборонными предприятиями. Также готовы работать с металлургическим производством, нефтегазовой, авиа и космической промышленностью – сферами, где требования к качеству изделий и отверстий в них повышенные.

Выполняя заказ, мы в обязательном порядке соблюдаем все принципы технологии – индивидуально подбираем скорость вращения сверла, обеспечиваем оптимальное дробление стружки и отвод получаемых отходов из канала в металле. Кроме этого, создаем необходимые для работы условия подачи смазочно-охлаждающей жидкости, чем добиваемся высокого качества внутренней поверхности отверстий.

Мы работаем качественно, прекрасно зная стандарты ГОСТ, и до сегодняшнего дня наша работа принималась Заказчиками без нареканий.

Способы глубокого сверления отверстий в металле

Сверление отверстий – разновидность обработки металлов посредством вращающихся приспособлений способом резания. Данную операцию подразделяют на глубокое сверление и обычное. При первом варианте заглубление отверстия составляет больше 10 см либо имеет размер более чем 5 имеющихся диаметров (d*5). Сверлами получается добиться выемок разного заглубления и диаметра (с несколькими гранями сечения).

Данную операцию подразделяют на глубокое сверление и обычное. При первом варианте заглубление отверстия составляет больше 10 см либо имеет размер более чем 5 имеющихся диаметров (d*5). Сверлами получается добиться выемок разного заглубления и диаметра (с несколькими гранями сечения).

Схема сверла по металлу.

Сверление отверстий в металле возможно одним из следующих способов:

- Осуществляют вращение заготовки и одновременно производят продольную подачу не вращающегося инструмента для сверления.

- Вращение заготовки не осуществляют, она принимает фиксированное положение.

- Одномоментное движение вокруг своей оси и механизма, и детали.

На практике данные технологии достаточно востребованы. Большим спросом процедура формирования глубоких отверстий пользуется в таких областях, как изготовление труб, металлургия, аэрокосмическая и нефтегазовая сфера, производство плит теплообменников и др. Глубокие отверстия чаще приходится проделывать на следующих деталях: осях, гильзах, бандажах, валах, роторах, втулках, цилиндрах, скорлупах из металла и т. д.

д.

Сверление глубоких отверстий: классификация

Схема сверления металла.

- По типу выведения высверливаемого содержимого (стружки) выделяют: кольцевую и сплошную процедуры. Во втором способе высверливаемое содержимое выводится наподобие стружечных частиц, в первом – кольцевая плоскость частично убирается наподобие стержня, а другая часть – стружкой.

- По методу резания выделяют технологии:

Одноштанговая (STS). Данный способ оптимален для изготовления заготовок в высокопроизводительном либо массовом процессе производства. Проблема здесь заключается в том, что приходится использовать маслоприемник с разнообразными шлангами подачи при одновременном вращении детали. Данная система признана самой эффективной при формировании отверстий высокого качества.

Эжекторная. Вариант глубокой обработки с параметрами изделий среднего качества. Обработка осуществляется на токарных станках с множеством сложных функций. Система предполагает применение дополнительной мобильной или установленной насосной станции. Данный метод позволяет получать отверстия с диаметром от 2 до 6 см в глубину до 120 см, в том числе прерывистого вида.

Данный метод позволяет получать отверстия с диаметром от 2 до 6 см в глубину до 120 см, в том числе прерывистого вида.

Ружейными (трубчато-лопаточными) сверлами с подачей изнутри охладительно-смазочного средства. Данный вариант подходит для небольших предприятий, в которых условиями технологии планируется получать отверстия малого диаметра.

Таблица подбора охлаждающей жидкости при сверлении разных видов металла.

Сверла с одинарным резцом запросто встраивают в станки универсального принципа действия. Резец изготавливают из твердых сплавов и на всем протяжении стержня у него расположена V-образная канавка. Преломляющий угол последней может достигать 110-1200º. Рекомендованный диаметр для просверливания – 3,5-4,0 см, длина – d*50. Этот способ не предусматривает проведения операций развертывания и зенкерования.

Автоматическое управление процессами позволяет выделить: глубокое воздействие с автоматизированной сменой одного либо многих режимных параметров (подачи смазки, скорости вращения и др. ).

).

Вернуться к оглавлению

Характеристики процесса глубокого просверливания

При глубокой обработке соблюдают основные принципы технологического процесса.

Изначально выполняют подбор вращательной скорости сверлильной части оборудования либо максимально возможной скорости резания (подачи сверл).

Следят за обеспечением нормального дробления стружки, выводом содержимого из углублений полностью.

Важным нюансом в момент иссечения отходов считается сохранность резца инструмента. В этой части сверло повреждений иметь не должно, равно как и заусенцев и прочих изъянов. Еще одним ключевым критерием эффективной обработки поверхностей металла является подача охладительно-смазывающей жидкости по правилам.

Поскольку детали сверлятся в сопровождении подачи охладительно-смазывающей жидкости с некоторым давлением и с заданной величиной расхода, в систему вводят работу насосных устройств – маслонасосов либо насосов для перекачивания вязких веществ.

Мощность системы подбирают, основываясь на расходовании жидкости и необходимой величине давления для подачи смазочного средства.

Подача жидкости – непременный пункт технологии:

- Выполняется правильный вывод стружки из рабочей зоны по выводным каналам.

- Понижается сила трения между соприкасающимися элементами.

- Осуществляется выведение излишков тепла, образующегося при процедуре длительного сверления, при этом обеспечивается сохранность сверла.

- Производится дополнительная обработка выемки.

Вернуться к оглавлению

Некоторые сложности процесса

С увеличением заглубления появляется больше сложностей с обработкой выемки.

При глубоком просверливании задействуют специализированный инструмент, оснащенный технически с дополнительными возможностями применения режущих и других типов приспособлений. Это необходимо по той причине, что использование стандартных приспособлений не позволяет получить высокой производительности процесса, а иногда делает его невозможным.

Для решения технологических задач нередко требуется участие нестандартных приспособлений, коими может оснащаться спецоборудование.

Сверлим глубокое отверстие малого диаметра в металле

Чтобы разобраться в проблематике самого процесса, необходимо разобраться с тем, что именно можно определить как отверстие с малым диаметром. Дело в соотношении глубины просверленного отверстия и его диаметра. Как правило, это пропорции 10 к 1 и так далее. Чем меньше диаметр (<3 мм), тем сложнее сверлить.

При такой работе с металлом часто возникают проблемы, и вот какие:

- Биения чаще всего усложняют сверление точных отверстий. Качество заметно снижается, возникает риск получения крупных дыр в материале.

- Неправильная конфигурация сверла и удаление металлической стружки.

- Фильтрация охлаждающей жидкости при сверлении.

Бесспорно, биения можно назвать основной проблемой из вышеперечисленных. Борются с ней с помощью термоусадочного держателя. Логично, что при его наличии у инструмента снижаются помехи в виде вибраций.

Борются с ней с помощью термоусадочного держателя. Логично, что при его наличии у инструмента снижаются помехи в виде вибраций.

Выбираем инструмент для сверления

Сверла — важный элемент при создании глубоких отверстий с малым диаметром. Лучше всего использовать тонкие, но прочные и длинные сверла. Как и говорилось ранее, нужно удалять металлическую стружку, а потому канавки для нее должны быть крупными.

Специалисты утверждают, что для сверления глубоких отверстий эффективнее использовать сверла с уменьшенной стенкой. Тогда появляется больше пространства для канавок. Из углеродистой стали производят так называемые микросверла. Такой инструмент требует большей толщины стенки из-за его изначальной хрупкости. Кстати, чаще всего применяется фасеточно-точечное сверление из-за качественной стабильности резки.

Сверла для обработки различных сталей и алюминия имеют особую форму. Она позволяет минимизировать возможные проблемы, которые влияют на качество итогового результата. Трудности могут возникать из-за особенностей обрабатываемого материала. Приведем пример — чугун. Сверло для этого материала имеет отрицательную геометрию с режущей кромкой высокой прочности. Да, инструмент более износостойкий, но образование стружки не контролируется должным образом. Но это не критично, т.к. чугун рассыпается на мелкую стружку и избавиться от нее несложно.

Трудности могут возникать из-за особенностей обрабатываемого материала. Приведем пример — чугун. Сверло для этого материала имеет отрицательную геометрию с режущей кромкой высокой прочности. Да, инструмент более износостойкий, но образование стружки не контролируется должным образом. Но это не критично, т.к. чугун рассыпается на мелкую стружку и избавиться от нее несложно.

И другой материал — нержавеющая сталь. Для ее обработки сверло имеет, напротив, положительную геометрию с острым наконечником. За счет таких особенностей при резке материала выделяется минимум тепла, процесс становится более деликатным.

Выбор сверла стоит за Вами. Все зависит от того, какие поставлены задачи. Например, для производства большого числа деталей лучше приобрести специальное сверло. Но если Вы кропотливо работаете в мастерской с разными материалами, подойдет универсальный инструмент.

Советуем обратить внимание на такой момент — чтобы стружка хорошо отпадала из глубоких отверстий с малым диаметром, лучше пользоваться сверлами с канавками высокой отполированности и подачу охлаждающей жидкости. С помощью нее многие производители решают проблему образования металлической стружки. Жидкость под давлением способствует вытеснению стружки.

С помощью нее многие производители решают проблему образования металлической стружки. Жидкость под давлением способствует вытеснению стружки.

Охлаждающая жидкость

Существуют специальные сверла до 0,075 мм, у которых также имеются микроканалы для подачи охлаждающей жидкости. Что касается давления — советуем использовать от 2070 до 4140 килопаскалей.

Обращайте внимание и на чистоту жидкости, ее необходимо фильтровать. Это поможет вам избежать засорения каналов стружкой. Часто для этого используется пятимикронный фильтр. Он рекомендует использование пятимикронного или более тонкого фильтра.

В материале мы постарались обратить Ваше внимание на основные и наиболее частые проблемы сверления глубоких и узких отверстий. Обязательно обращайте внимание на все вышеперечисленные нюансы. Это поможет добиться наиболее эффективного и аккуратного результата.

На нашем портале ПромМаркет Вы можете заказать услуги по сверлению глубоких отверстий малого диаметра. Откройте каталог и выберете нужную услугу.

Откройте каталог и выберете нужную услугу.

20.12.2019

Проблемы сверления глубоких отверстий малых диаметров

Гамма таких соотношений для глубоких отверстий начинается с 5 к 1 и простирается до 30 к 1 и далее. Сверление таких отверстий имеет свои проблемы. Уменьшение же диаметра отверстия до 3 и менее миллиметров еще больше усложняет задачу. Нужно контролировать биения, выбирать правильную конфигурацию сверла, управлять размером образующейся стружки и ее удалением, а также проверять фильтрацию охлаждающей жидкости. Биения, это проблема номер один, говорит Сэм Мацумото, инженер OSG Canada по приложениям. Если есть эта проблема, не просверлить хороших отверстий правильного размера. Скорее всего, получатся огромные дыры. По его словам, использование термоусадочного держателя инструмента поможет жестко выровнять инструмент относительно главной оси и уменьшит вибрации, которые преждевременно изнашивают инструмент. Процесс термоусадки требует вложений, но исключает возможность перемещения инструмента в держателе.

Для сверления глубоких отверстий малого диаметра необходимы тонкие и длинные сверла. Они должны обладать тем балансом прочности, который соответствует сверлу по возможности большего диаметра с достаточно большим углом наклона канавки. Ведь при сверлении отверстия малого диаметра точно так же нужно обеспечивать удаление образующейся стружки. Карманы для стружки должны быть достаточно велики, чтобы успешно удалять стружку, при этом сверло должно сохранять свою жесткость.

Хельмут Штробель, продукт-менеджер Emuge по сверлам, говорит, что сверла для проделывания глубоких отверстий наиболее эффективны при уменьшении толщины стенки сверла, что позволяет увеличить пространство для канавок для удаления стружки. Микросверла, в частности, изготавливаемые из углеродистой стали, требуют большего процента толщины стенки, чем сверла большего диаметра, из-за хрупкости небольшого инструмента.

Размер инструмента также ограничивает геометрию точек и параметры утончения стенки. В данном случае наиболее употребимым является фасеточно-точечное сверление, поскольку именно оно обеспечивает дополнительную стабильность резания. Сверла для проделывания глубоких отверстий малого диаметра, которые имеют геометрию резания и зазоры, попадающие в нейтральный диапазон, предназначены для обработки различных материалов.

Сверла для проделывания глубоких отверстий малого диаметра, которые имеют геометрию резания и зазоры, попадающие в нейтральный диапазон, предназначены для обработки различных материалов.

Различных сталей, в том числе нержавеющей, а также алюминия. Сверла, предназначенные для определенных материалов, имеют геометрию, предусмотренную для более эффективной работы с этими материалами с минимизацией потенциальных проблем, которые могут возникнуть из-за характеристик материала.

Люк Поллок, менеджер по продукции Walter USA, подчеркивает, что особым примером представляется сверло, предназначенное для проделывания глубоких и узких отверстий в чугуне. Отрицательная геометрия придает такому сверлу очень прочную режущую кромку, которая противостоит абразивному износу, но не обеспечивает должного контроля стружки.

Что в принципе нормально при работе с чугуном, потому что данный материал, рассыпаясь, образует маленькие, чешуйчатые стружки, которые нетрудно удалять. Сверло для нержавеющей стали должно, напротив, иметь положительную геометрию и острый наконечник для создания высокого режущего усилия.

Это позволяет аккуратно резать материал, не выделяя большого количества тепла, и контролировать длинные стружки, образующиеся при резании нержавеющей стали. По мнению Поллока, выбор между универсальным и специальным сверлом является бизнес-решением. Это зависит от того, чего требуется достичь. Экономии времени, снижения затрат на инструмент или гибкости инструмента.

Если деталь производится в большом количестве, то стоит потратиться на специальное сверло. Универсальное же сверло может быть подходящим для работы в мастерской, которая занимается сверлением небольших количеств отверстий в различных материалах.

При использовании твердосплавных сверл следует избегать поклевывания. Причиной начала цикла поклевывания сверлом может быть то, что стружка образуется быстрее, чем ее оказывается возможным эвакуировать. Это может быть хорошей стратегией, если вы имеете дело с высокоскоростными стальными сверлами, но если вы используете твердосплавные сверла, это серьезно сократит срок службы сверла, говорит Поллок.

По словам же Мацумото, с поклевыванием появляется больше времени для удаления стружки через узкий проход, но не следует злоупотреблять использованием сверла как молотка. Даже если вы будете осторожны, чтобы сверло не сломалось от повторного удара, вы жертвуете сроком службы инструмента, говорит он.

Для того, чтобы стимулировать хорошее выскальзывание стружки из глубоких узких отверстий, хорошо совокупно использовать такие сверла, канавки которых имеют высокую степень отполированности или соответствующее покрытие, и подачу смазочно-охлаждающей жидкости.

Штробель замечает, что производители высокоэффективных микросверл решают проблему стружки, используя внутренние отверстия для подачи смазочно-охлаждающей жидкости. Означенная жидкость под высоким давлением вводится в зону резания, помогая выбрасывать стружку из канавок.

Использование специализированных твердосплавных заготовок в сочетании с высокоточным шлифовальным оборудованием с числовым программным управлением позволяет производителям изготавливать сверла диаметром до 0,075 миллиметров с микроканалами подачи смазочно-охлаждаюшей жидкости.

Рекомендуется подавать жидкость под давлением от 2070 до 4140 килопаскалей, но Поллок предупреждает об издержках использования слишком высокого давления. В этом случае жидкость будет выталкивать стружку быстрее действия сверла. Во всяком случае, это весьма вероятно.

При этом жидкость не будет успевать обтекать корпус сверла.Важно также поддерживать чистоту охлаждающей жидкости. Штробель говорит, что ее фильтрация должна регулироваться и контролироваться с целью предотвращения засорения каналов подачи охлаждающей жидкости взвешенными стружками.

Он рекомендует использование пятимикронного или более тонкого фильтра. Мацумото говорит, что у него была ситуация, когда станки были хорошими, инструменты были хорошими, держатели были хорошими, но инструменты изнашивались преждевременно.

Оказалось, что не фильтровалась должным образом применяемая охлаждающую жидкость. Это было похоже на сверление песком. Так что следует обращать внимание на мельчайшие нюансы, иначе они станут большой проблемой при проделывании глубоких отверстий малых диаметров.

| Металлорежущий инструмент и инструментальная оснастка / Cutting tools and tooling system HARTNER | | |||||

288 Каталог HARTNER 2016 Прецизионный режущий инструмент для обработки отверстий Стр.280 | |||||

Технология сверления глубоких отверстий в металле и сплавах Краткое введение по теме При обработке резанием, начиная с отверстий глубиной 10 х D Технология сверления глубоких отверстий в металле и сплавах Краткое введение по теме При обработке резанием, начиная с отверстий глубиной 10 х D и более, обычно используется, так называемый метод глубокого сверления. Хотя, конечно, сверла для глубокого сверления применяются и для обработки более коротких отверстий. Положительными моментами этого вида обработки являются высокая точность и оптимальная прямолинейность отверстия, хорошее качество поверхности. Последовательность операций глубокого сверления на обычном инструментальном станке Изготовление пилотного отверстия (допуск Н8). Подвод инструмента в заданное положение на небольших режимах — с частотой вращения около 200 об/мин. и подачей около 500 мм/мин. Инструмент с соотношением длины 40 х D ввод производить при левом вращении. Включение подачи СОЖ и рекомендуемой частоты вращения. Непрерывное сверление на полную глубину отверстия без цикла отвода инструмента. При использовании сверл с очень большим соотношением длины к диаметру (например, Е 100 начиная с длины стружечной канавки 160 мм) рекомендуем работать до глубины 25 мм с уменьшенными режимами резания (около 75 % от оптимальной скорости резания). Отключение подачи СОЖ после достижения требуемой лубины сверления. Ускоренный отвод с остановленным шпинделем. Охлаждение под высоким давлением — это обязательное условие обработки сверлами для глубокого сверления. В последние годы внутренний подвод СОЖ в осевом инструменте хорошо себя зарекомендовал и получил признание — СОЖ подается через внутренние каналы в зону резания, где она особенно необходима. Благодаря этому, у спиральных сверл, разверток и метчиков значительно увеличился период стойкости, и уменьшилось количество поломок инструмента. Современные многоцелевые станки оснащаются внутренней подачей СОЖ под высоким давлением и благодаря этому на них можно применять инструмент для глубокого сверления. Использование сверл для глубокого сверления на обрабатывающих центрах и токарных станках с ЧПУ приобретает все большую популярность. Все сверла для глубокого сверления в начале процесса резания требуют направления -через кондукторную втулку или предварительно просверленное направляющее (пилотное) отверстие. Не допускается свободное вращение сверл для глубокого сверления на полных оборотах вне детали. Глубокое сверление — это не тайна за семью печатями. При соблюдении определенных условий этой технологией может овладеть каждый. Ориентировочные значения для использования сверл глубокого сверления фирмы Hartner вы найдете на странице, соответствующей выбраному типу сверла 280 | |||||

| См.также / See also : | |||||

| Резцы по металлу Особенности / Metal lathe tools Features | Сверла Конструкция / Parts of a drill | ||||

| Концевые фрезы по металлу Конструкция / Parts of an end mill | Сборные фрезы с СМП / Parts of a milling cutter | ||||

| Метчики Конструкция / Thread taps for metal | Метчик для накатки резьбы / Cold forming roll taps | ||||

| Плашки по металлу / Thread dies | Развертки по металлу и развертывание отверстий / Reaming and reamer cutting tool | ||||

| Каталог HARTNER 2016 Прецизионный режущий инструмент (Всего 497 стр.) | |||||

| 285 | 286 | 287 | 289 | 290 При сверлении глубоких отверстий в металле однолезвийным ружейным сверлом Hartner получают отверстие с точностью IT7-IT9, так как силы резания, в | 291 Прецизионная твердосплавная режущая головка у однолезвийного ружейного сверла Hartner для глубокого сверления напаивается на гибкий стебель в фор |

| HARTNER | |||||

| Каталог HARTNER 2016 Прецизионный режущий инструмент (497 страниц) | |||||

| Каталог HARTNER 2012 Сборные и цельные сверла по металлу (англ.яз / ENG) (504 страницы) | |||||

Каталоги инструмента и оснастки для металлообработки на станках / | |||||

Правый инструмент облегчает сверление глубоких отверстий

Сверление однозначно определяется как процесс резания, при котором создается или увеличивается круговое отверстие в твердых материалах. Таким образом, бурение глубоких отверстий, похоже, имело бы такое же четкое определение. Сверло создает или увеличивает особенно глубокое отверстие — что еще?

К сожалению, больше не существует общепринятого определения понятия «глубокая яма». По словам Джейсона Хаута, менеджера по продукции производителя инструментов Sandvik Coromant Co., в середине 1990-х все, что было больше трех диаметров, считалось глубоким., Fair Lawn, штат Нью-Джерси. Сегодня нередки случаи, когда мастерская проделывает отверстия диаметром более 10 диаметров на обычном станке с помощью специализированных станков, способных достигать диаметров 100 и более.

Предоставлено Guhring

Сверло с параболической канавкой GT 100 от Guhring помогает удалять стружку при обработке глубоких отверстий без сквозной подачи СОЖ.

«Возможности обычных станков сейчас настолько отличаются от возможностей, которыми они были всего пару десятилетий назад, что определение« глубокого »стало очень неясным, — сказал Хаут.«На мой взгляд, термин« глубокая яма »почти произвольный».

В то время как точное определение глубокого сверления может быть трудным, есть некоторые практические правила, по словам Брайана Велча, регионального менеджера производителя инструментов Allied Machine & Engineering Corp., Довер, Огайо. «Я бы посчитал глубиной что-то, превышающее соотношение 20: 1, но, в зависимости от работы, методы глубокого сверления могут оказаться полезными при соотношении всего лишь 7: 1».

Сеялки Speedy Spade Drills

Независимо от количества диаметров, как производитель деталей определяет, какое сверло необходимо для глубокого погружения? При сверлении глубоких отверстий на обычном станке с ЧПУ существует три основных варианта: перфоратор, спиральное сверло и ручное сверло.

Переносное сверло считается самым быстрым, и, по словам Велча, новая геометрия лопаты и конструкции державок позволили улучшить качество отверстий на еще более высоких скоростях.

«Наши инженерные и производственные возможности стремительно развиваются, особенно в течение последних 5 лет», — сказал Велч. «Это привело к результатам наших специально разработанных специальных предложений, которых люди раньше не видели.

Предоставлено Sandvik Coromant

Sandvik Coromant предлагает ружейные сверла, а также спиральные сверла для глубокого сверления.

«Дело в том, что лопаты существуют всегда, и люди имеют представление о том, что такое лопаточная дрель и как она работает», — продолжил он. «Реальность такова, что мы разработали решения для глубокого сверления с использованием перфораторов и державок, которые превосходят все ожидания».

Однако, даже с этими достижениями, все еще есть факторы, которые необходимо учитывать для достижения максимальной производительности, такие как стружкообразование и поток охлаждающей жидкости. С этой целью, сказал Уэлч, Allied предлагает держатели T / A, подходящие для среды с охлаждающей жидкостью, и вставки T / A, специально предназначенные для просверливаемого материала.

Обратной стороной является то, что лопаты могут образовывать «типичное» отверстие и, по словам Хаута, обычно не способны обеспечить жесткие допуски и чистовую отделку, необходимые в некоторых областях применения.

«Отделка не будет красивой, ее общая точность, вероятно, составит ± 0,0030», и она, вероятно, будет лучше всего на глубине менее 15 диаметров », — сказал он. Производителю автомобилей, стремящемуся снизить вес трансмиссии, более чем достаточно лопаточного сверла, а при потенциальной скорости проходки 5 дюймов в минуту это даст самую низкую стоимость отверстия.”

Сделай поворот

В области спиральных сверл существуют различные варианты, в зависимости от того, есть ли у вас доступ к сквозной подаче СОЖ. По словам Брэндона Халла, директора по управлению продукцией и развитию бизнеса в Брукфилде, штат Висконсин, производителя режущего инструмента Guhring Inc., сверло с параболической канавкой из быстрорежущей стали или кобальта является идеальным выбором для выполнения глубоких отверстий при отсутствии сквозной охлаждающей жидкости.

«[Сверло с параболической канавкой] чрезвычайно эффективно для глубоких отверстий, потому что большее отверстие канавки способствует удалению стружки, а это означает, что вы можете сверлить с меньшим количеством циклов клевания», — пояснил он.«Например, если у вас есть сверло 0,500 дюйма, вместо того, чтобы клевать каждые 0,145 дюйма глубиной, как в случае со стандартной формой канавки, вы иногда можете сверлить до 5 диаметров без клевания».

Клевание или извлечение сверла из отверстия для удаления стружки может вызвать проблемы, особенно в более глубоких отверстиях, пояснил он. Во время каждого цикла клевания стружка может попасть перед вершиной сверла, снижая эффективность резания и потенциально увеличивая биение. Некоторые новые станки борются с этим с помощью цикла стружколома, который частично, а не полностью втягивает сверло.Это позволяет сверлу образовывать стружку, не допуская попадания стружки перед острием.

Однако при подаче СОЖ под высоким давлением расклевывание не требуется, а спиральное сверло из твердого сплава с подачей СОЖ дает множество преимуществ. «Это один из самых быстрых способов просверлить глубокое отверстие», — сказал Халл. «Проблема в том, что они могут быть очень дорогими по сравнению с gundrill, но ваша производительность огромна — в пять-шесть раз, потенциально больше. Вы улучшите отвод стружки и сможете работать сверлом намного тяжелее.Если вы можете себе это позволить с самого начала, вы сэкономите деньги в долгосрочной перспективе ».

Пистолеты и направляющие

Конечно, практически невозможно обсуждать глубокое сверление без упоминания орудийного сверла. Его концентричность и способность придавать чистую отделку не имеют себе равных, и он способен сверлить на глубину более 100 диаметров, но компромисс заключается в снижении производительности.

«Если вы хотите узнать, какой инструмент дает отверстие самого высокого качества независимо от скорости проникновения, вам подойдет ручное сверло», — сказал Хаут из Sandvik Coromant.«Gundrill может стоить больше, чем стандартное спиральное сверло, но вы получите от 15 до 20 ремонтов gundrill, и он будет постоянно производить отверстие с допуском 0,0005 дюймов. Это спиральное сверло будет работать намного быстрее, но вы можете только надеяться выдержать допуск ± 0,0020 дюйма, и вы не можете рассчитывать на столь же прекрасную отделку ».

Многие магазины производят фрезерование на станках с ЧПУ вместо того, чтобы использовать специальные станки для сверления, сказал Гюринг Халл. «Все сводится к методу руководства. Независимо от того, что вы делаете, вам все равно нужно просверлить пилотное отверстие, чтобы направить это сверло для глубокого отверстия.”

Предоставлено Guhring

Сверла

обеспечивают превосходную чистоту обработки отверстий, но требуют более низкой скорости подачи.

Пилотное отверстие, продолжил он, обычно имеет глубину от 1 до 2 диаметров при использовании сверла меньшего диаметра. Более длинный gundrill работает со скоростью около 300 об / мин, когда он входит в пилотную скважину, и, как только он полностью задействован, скорость сверления может быть увеличена до максимально допустимой для работы, и охлаждающая жидкость активируется. «Этот метод одинаков, независимо от того, используете ли вы ручное сверло или спиральное сверло с подачей СОЖ, — сказал Халл.

Джеймс Марц, менеджер по продажам Leese & Co., сказал, что в его цехе используется специальное сверло и станок с ЧПУ с возможностью обработки глубоких отверстий. Направляющие для сверления позволяют механическому цеху в Гринсбурге, штат Пенсильвания, получить максимальную отдачу от оборудования.

«Есть люнет, который поддерживает сверло, и, когда оно опускается в отверстие, люнет перемещается, и у вас есть другой люнет, который занимает его место», — пояснил он. «Когда сверло входит в деталь, в любой момент времени есть отдых на расстоянии 2 дюймов от детали.Используя подачу люнета и регулируя скорость подачи сверла, мы можем поддерживать концентричность наших деталей и производить более качественную и надежную деталь ».

Прочие соображения

По словам Геринга Халла, при покупке станка с ЧПУ для глубокого сверления возникают две основные проблемы: державки и особенности станка. Гидравлические патроны и зажимные оправки обеспечивают минимальное биение, что делает их идеальными для глубоких отверстий.

«Проще говоря, качество державки — это самая важная вещь, на которую нужно обращать внимание, независимо от того, какое сверло вы используете», — сказал он.

Что касается самого станка, то, по словам Халла, наиболее важной характеристикой является давление охлаждающей жидкости, за которым следует качество шпинделя.

Хотя 250 фунтов на квадратный дюйм — это «абсолютный минимум» подходящего давления охлаждающей жидкости, он рекомендует 1000 фунтов на квадратный дюйм для ручных сверл по сравнению с половиной этого давления для спиральных сверл. «При недостаточном давлении охлаждающей жидкости вы просто не сможете добиться необходимого удаления стружки».

Он добавил, что, хотя многие старые станки могут идеально подходить для сверления глубоких отверстий, концентрический шпиндель абсолютно необходим.

Кроме того, некоторые из более современных функций значительно упрощают сверление глубоких отверстий, чем это было раньше для машинистов, при одновременном сокращении брака.

«При сверлении, особенно глубоких отверстий, вы действительно хотите избежать поломки сверл, — сказал Кристиан Кланица, президент и владелец Leese & Co.. — В этой связи одной из ключевых функций для нас является автоматическое отключение. Если вы слишком сильно нагружаете дрель, она отключается. Старые машины будут работать до тех пор, пока сверло не сломается, и в этот момент вы не только потеряете сверло, но и потеряете ту деталь, в которой оно находится.”

В конечном итоге, независимо от магазина или области применения, выбор инструмента должен основываться на требованиях к деталям. С некоторыми общими соображениями относительно станка и четким знанием доступных опций, неточно определенное глубокое отверстие не должно быть более пугающим, чем любое другое отверстие. CTE

Об авторе

Эван Джонс Торн — помощник редактора CTE. Свяжитесь с ним по телефону (847) 714-0177 или [email protected]

Специализированное оборудование дает преимущества

Хотя стандартные станки, безусловно, можно использовать для глубокого сверления, использование специализированных сверлильных станков в некоторых случаях дает ряд преимуществ.

Хотя ручное сверло может быть не самым быстрым методом сверления, Джим Макгаффин, менеджер по продукции Absolute Machine Tool Inc., Лорейн, Огайо, сказал, что концентричность и качество поверхности просто не могут быть лучше.

«На специальном ручном сверле деталь вращается в противоположном направлении от сверла», — сказал Макгаффин. «Даже самые лучшие горизонтальные или вертикальные сверла будут иметь меньшую концентричность, потому что им не хватает вращения в обратном направлении».

Кроме того, продолжил он, экзотические материалы, такие как хастеллой и инконель, не представляют проблемы для двигателей gundrill с высоким крутящим моментом и охлаждающей жидкости высокого давления.

Предоставлено Leese

Leese & Co. использует сверлильный станок PreciHole Micro Gun от Absolute Machine Tool для многих операций с глубокими отверстиями.

«Вы действительно не увидите падения скорости подачи, концентричности или качества поверхности [с ручным сверлом]», — сказал он.

Например, сверлильный станок Precihole Micro Gun, распространяемый в Северной Америке компанией Absolute, предназначен для медицинских применений с высокой концентричностью, таких как костные винты. Макгаффин объяснил, что центры костных винтов просверливаются частично для уменьшения веса, но также и для того, чтобы они могли сгибаться при необходимости; концентрическое отверстие необходимо для правильного изгиба винта.Сверлильные станки Micro Gun могут сверлить отверстия с противоположным вращением от 0,040 до 0,250 дюйма (от 1,016 до 6,35 мм) в диаметре при скорости шпинделя до 25 000 об / мин.

EDGE Deephole Drilling Tools and Systems, Хьюстон, также предлагает линейку станков для глубокого сверления, а также собственные сменные инструменты и запасные части. По словам вице-президента Билла Эмлинга, станки с ЧПУ TIBO компании предлагают более высокую скорость съема металла, лучшую точность центровки, более короткое время обработки и большую глубину сверления (до 250 диаметров), чем стандартные станки с ЧПУ, при этом не потребляя чрезмерного количества пола. космос.

«Благодаря гибкому расположению компонентов, таких как резервуар, конвейер для стружки и центрифуга, машины TIBO могут быть адаптированы к площади помещения заказчика», — сказал он.

«Если будет доступен специальный станок для глубокого сверления, я выберу его первым, потому что он сочетает в себе лучшее из обоих миров», — добавил Хаут из Sandvik Coromant. «Вы увидите отверстие самого высокого качества и самую высокую скорость проникновения».

Э. Джонс Торн

Участники

Absolute Machine Tools Inc.

(800) 852-7825

www.absolutemachine.com

Allied Machine & Engineering Corp.

(330) 343-4283

www.alliedmachine.com

Edge Industrial Supply

(281) 807-3131

www.edgedeephole.com

Guhring Inc.

(800) 776-6170

www.guhring.com

Leese & Co. Inc.

(724) 834-5810

www.leeseco.com

Sandvik Coromant Co.

(800) 726-3845

www.sandvik.coromant.com/us

Easy Guide [Советы, программирование ЧПУ и видео]

Примечание : Это Урок 15 нашего бесплатного мастер-класса по электронной рассылке и скорости.Щелкните здесь, чтобы узнать больше о мастер-классе.

Вы когда-нибудь выполняли работу, требующую просверливания сотен или даже тысяч отверстий?

Как насчет того, где отверстия были достаточно глубокими, чтобы вы начали ломать спиральные сверла?

Сверление глубоких отверстий — сложная задача, и в этой статье рассматриваются различные необходимые методы, включая сверление с заклепкой, сверла с параболической канавкой, специальные циклы G-кода, а также сверление пистолетом или BTA.

Большинство специалистов с ЧПУ знают о сверлении Peck Drilling для обработки глубоких отверстий.Некоторые используют высокопроизводительную геометрию, например сверла с параболической флейтой.

Но оказалось, что существует целый ряд известных арендодателям методов, которые помогут вам добиться успеха при сверлении глубоких отверстий. Я собрал ряд вещей, которые могут вам очень помочь при бурении глубоких отверстий.

Первый — это мое видео от шеф-повара с ЧПУ о сверлении глубоких отверстий. Я делаю эти видео для журнала Cutting Tool Engineering Magazine, одного из самых уважаемых отраслевых изданий, когда речь идет обо всем, что касается режущих инструментов и ЧПУ.Моя видеоколонка называется «CNC Chef», это спектакль на CNCCookbook.

Вот видео:

Вторая вещь — это изображение, которое видно на видео прямо позади меня. Этот рисунок представляет собой удобную ссылку на миниатюру, показывающую, когда использовать эти методы. Фактически, я собираюсь показать вам не только этот слайд, но и все слайд-шоу, которое я использовал для видео. Вы можете распечатать таблицу, чтобы повесить ее на стену для справки, или что-нибудь еще.

Теперь, если вы скачаете слайды, я просто хочу попросить об одном одолжении.Прокрутите вниз и подпишитесь на нашу рассылку новостей. Я хочу, чтобы мы оставались на связи, и это действительно лучший способ гарантировать, что вы будете получать все наши статьи в блоге по мере их публикации.

Чтобы узнать больше, продолжайте читать. У меня даже есть отличный генератор G-кода для цикла сверления глубоких отверстий.

Насколько глубоко «глубоко» и методы выбора

Большинство производителей инструмента рассматривают любую глубину, которая более чем в 3–4 раза превышает диаметр спирального сверла, как глубокое отверстие. Существуют различные причудливые геометрические формы, такие как сверла с параболической флейтой, которые помогут вам погрузиться глубже, но они также имеют предел.

Вот график в масштабе экрана, который поможет вам выбрать наиболее подходящую технику для сверления глубоких отверстий:

Мы подготовили статьи, которые помогут вам разобраться и получить полную информацию о каждом из этих методов:

[Циклы сверления по методу]

[Сверла с параболической канавкой]

[Gun Drilling и BTA Drilling]

Кстати, G-Wizard Calculator сообщит вам в рамках своих советов, когда вам нужно использовать сверло с параболической канавкой, а также когда вам может потребоваться начать использовать цикл сверления с коротким замыканием.

Пек-бурение

Циклы сверления Peck обычны на большинстве станков с ЧПУ. При кольцевом сверлении спиральное сверло периодически отводится на некоторое расстояние для облегчения стружкодробления и очистки. Существует множество различных циклов клевания, и чем глубже вы сверляете, тем чаще нужно клевать и тем дальше втягивание. Самая важная вещь, о которой следует помнить при сверлении с отбортовкой, — это избегать захвата стружки на дне отверстия. Если на дне остаются стружки, они мешают спиральному сверлу восстанавливать «прикус», что может привести к преждевременному затуплению сверла и плохому качеству поверхности.

При клевании рассмотрите возможность приостановки втягивания после очень небольшого втягивания — скажем, 0,001 ″. Оставьте спиральное сверло вращаться на пару оборотов, чтобы вытащить стружку из самой глубокой части отверстия. Кроме того, никогда не вынимайте наконечник из отверстия, если вы собираетесь снова войти в отверстие. Это облегчает попадание охлаждающей жидкости обратно в отверстие.

G-Wizard Calculator автоматически порекомендует, когда следует использовать клевое сверление.

Параболические канавки для более глубоких отверстий

При сверлении на глубину более 7 диаметров спиральные сверла с параболической канавкой полезны для удаления стружки.Вы можете пойти намного глубже с помощью сверла с параболической канавкой — 20 x диаметр против только 7 x диаметра.

G-Wizard Calculator автоматически порекомендует использовать сверло с параболической канавкой, когда это будет полезно. Подробнее читайте в нашей статье о параболических упражнениях.

Роль охлаждающей жидкости и стружкодробления

Самым большим препятствием при выполнении глубоких отверстий являются стружки:

- Как их вытащить без заклинивания?

- Как предотвратить повреждение поверхности отверстия?

Выбор инструмента, техники и подачи СОЖ имеет значение.

Определенным видам инструментов присущи преимущества для обработки глубоких отверстий. Спиральные сверла с параболической канавкой изменяют геометрию, чтобы оптимизировать удаление стружки из более глубоких отверстий. Пистолетные сверла и сверла BTA предназначены для обработки глубоких отверстий и особенно для удаления стружки.

Охлаждающая жидкость имеет решающее значение для удаления стружки. Наилучший подход — подача СОЖ с максимально возможным давлением на наконечник инструмента. Охлаждающая жидкость под высоким давлением прямо у наконечника создает значительную силу для выталкивания стружки вверх и из отверстия.

Охлаждающая жидкость через шпиндель подает охлаждающую жидкость под давлением через отверстия, просверленные по длине долота. Это помогает взрывать стружку из отверстия снизу и действительно облегчает сверление глубоких отверстий.

Сквозные отверстия для охлаждающей жидкости в шпинделе спирального сверла. Обратите внимание на дополнительную шлифовку для уменьшения толщины полотна с точкой разделения…

Циклы сверления

Peck Drilling Cycles предназначены для удаления стружки и удаления стружки. Каждый клевок обычно ломает фишку. Длинные волокнистые стружки цепляются за все, и их труднее удалить.Компактная стружка может более эффективно удаляться из более глубоких отверстий. Чем глубже отверстие, тем чаще спиральное сверло должно клевать, чтобы стружка оставалась компактной.

Кроме того, важно расстояние втягивания. Дальнейшее втягивание помогает вытягивать стружку из отверстия. Но это замедляет работу по мере того, как сверло должно втягиваться дальше, и, кроме того, следует проявлять осторожность, чтобы не втянуться полностью из отверстия. Открытое отверстие — это приглашение для промывки стружки до самого дна, откуда ее необходимо удалить во второй раз.

Custom Deep Hole Cycles использует специальный g-код для оптимизации стратегии клевания для каждой стадии по мере того, как отверстие становится все глубже и глубже.

Введение в индивидуальные циклы сверления глубоких отверстий

К сожалению, стандартные циклы сверления часто имеют ограничения при сверлении очень глубоких отверстий. Что необходимо, так это индивидуальный цикл сверления глубоких отверстий.

Чем индивидуализированный цикл отличается от обычного стандартного цикла сверления?

Во-первых, это стратегия клевания.Важно иметь возможность начать с небольшого клевания и переходить к более крупным по мере того, как отверстие становится глубже. Выполнение полного втягивания раньше, чем отверстие станет глубоким, — это бесполезная трата движения. В идеале вы хотите окунуться, не расклевывая до пары диаметров или около того, а затем начать клевать. Частота клевания должна увеличиваться, чем глубже просверливается отверстие. Характер клевания тоже должен меняться в зависимости от глубины отверстия. Мы начинаем с небольшого короткого втягивания — ровно столько, чтобы сломать чип.Но по мере того, как мы становимся все глубже, необходимы более длинные и продолжительные отводы, поскольку нам нужно не только разбивать стружку, но и облегчать извлечение стружки. Наконец, мы хотим, чтобы спиральное сверло не втягивалось полностью из отверстия, чтобы стружка не смывалась обратно в отверстие.

Вторая — это наши подачи и скорости. По мере того, как отверстие становится глубже, мы получаем преимущество за счет уменьшения скорости подачи и частоты вращения шпинделя. Нет необходимости делать это, пока отверстие не достигнет пороговой глубины, но как только мы окажемся на этой глубине, это очень поможет.

Наконец, пока мы программируем индивидуальный цикл, мы хотим решить, использовать ли ускоренные скорости или скорости подачи для клевки и отвода из отверстия. Это обратное движение, которое ничего не режет, и мы можем сэкономить больше времени по сравнению с обычными циклами сверления, которые поддерживают все движения на скорости подачи.

Используя специальный g-код для реализации всех этих соображений, мы тратим как можно меньше времени на клевание, гарантируя, что когда дела станут тяжелыми, мы сделаем достаточно, чтобы наш инструмент оставался довольным, не ломаясь.Хотя стандартные циклы бурения различаются от контроллера к контроллеру, очень немногие из них предлагают гибкость для управления всеми этими переменными.

Черное искусство глубокого сверления

Сверление глубоких отверстий — это «черное искусство. Чем больше вы это делаете, тем комфортнее себя чувствуете. Как и все остальное, сначала вы напуганы, а потом это становится вашей второй натурой, когда вы занимаетесь этим какое-то время », — говорит Дэвид Ветречин, менеджер по продукту для создания дыр в Iscar Tools Inc.в Оквилле, Онтарио.

Чтобы узнать больше об этом черном искусстве, мы задали ряд вопросов экспертам по режущему инструменту. Мы расспрашивали их об искусстве глубокого сверления и продукции их соответствующих компаний.

Вот что они сказали:

Есть три традиционных метода глубокого сверления: gundrills, однотрубная система (STS) и двухтрубная система (DTS, также называемая системой выталкивателя). Нужно ли при глубоком бурении каждым из этих методов начинать с пилотного или стартового ствола?

«В случае ружейных сверл направляющая втулка всегда используется, когда операция выполняется на специализированном ружейном сверлильном станке (обычно многошпиндельном)», — говорит Рэнди МакИчерн, специалист по продуктам и применению, специалист по системам сверления отверстий и инструментов в Sandvik Coromant Canada, базирующаяся в Миссиссоге, Онтарио.

«Когда ружейные сверла используются в обрабатывающих центрах, требуется пилотное отверстие в детали», — продолжает Макихерн. «В системе с двумя трубками (выталкиватель) иногда используется направляющая втулка перед деталью, но пилотное отверстие в детали очень распространено. В однотрубных системах (STS) всегда используется направляющая втулка, которая устанавливается в напорную головку, которая прижимается к компоненту ».

«Отверстия размером 16 x D или больше должны начинаться с пилотного отверстия. Для меньшей длины, например 12 x D, пилотные отверстия не требуются », — говорит Люк Поллок, менеджер по продукции Walter USA в Вокеше, штат Висконсин.«Хотя, если поверхность неровная или ровная, для операции сверления может быть полезно использовать пилотное отверстие или даже небольшое точечное сверло… для глубины 16 x D и более Вальтер рекомендует начинать с пилотного отверстия, которое имеет размер 2 x D. . На глубине 30 x D или больше мы также советуем использовать промежуточное сверло, такое как сверло 12 x D или 20 x D, чтобы направлять более длинное сверло ».

Есть ли что-то особенное при сверлении глубоких отверстий, о котором должны знать машинисты, то есть факторы, которые могут не иметь большого значения при сверлении более мелких отверстий?

Walter Titex X • treme Pilot 180

«Удаление стружки имеет решающее значение при сверлении глубоких отверстий на одной трубе и системе выталкивателя», — говорит Макихерн.«Это может зависеть от подачи, материала, выбора инструмента и / или свойств смазочно-охлаждающей жидкости».

«Да. Номер один — это метод крепления инструмента и контроль выбега », — говорит Кори Четкович, инженер по приложениям, менеджер по продукции линии Sphinx из Big Kaiser в Хоффман Эстейтс, штат Иллинойс.

«Биение будет увеличиваться по мере увеличения расстояния от торца шпинделя. При использовании сверла для глубоких отверстий уровень биения будет намного выше, чем при использовании более короткого сверла 2 x D.Точность начинается со станка, но необходимы высококачественные державки и цанга », — говорит Четкович.

Жизненно ли важна СОЖ для всех методов глубокого сверления (ручные сверла, одинарная труба, двойная труба)? Если да, должна ли это быть охлаждающая жидкость под высоким давлением?

«Целью охлаждающей жидкости в сверлильной системе является поддержка и смазка колодок, увеличение срока службы инструмента, отвод тепла и удаление стружки… в любой операции сверления СОЖ является жизненно важным компонентом для ломки и удаления стружки. процесс », — говорит Макихерн.

«Для сверл малого диаметра важно давление охлаждающей жидкости, но для STS или эжектора важен поток сверления. Галлоны в минуту (или галлонов в минуту) важны для отвода стружки из бурильной трубы, тогда время пребывания в резервуаре позволяет ей остыть перед возвращением к режущей кромке. Во время этого процесса охлаждающая жидкость должна проходить через фильтрацию 10–20 мкм, что помогает увеличить срок службы инструмента и обеспечить лучшую чистоту поверхности », — продолжает он.

«Когда к длинному сверлу прикладывается высокое давление охлаждающей жидкости, это может привести к нестабильности сверла, что приводит к вибрации», — объясняет Поллок.«Набивание стружки также может быть результатом использования слишком высокого давления охлаждающей жидкости. Вальтер рекомендует для большинства применений спиральных сверл от 300 до 600 фунтов на квадратный дюйм ».

Возможно ли глубокое сверление без СОЖ?

«Я бы сказал нет. Смыть стружку [без охлаждающей жидкости] было бы практически невозможно », — говорит Ветречин.

«Мы определенно рекомендуем охлаждающую жидкость и много ее», — добавляет Манфред Ленц, менеджер по бурению в компании Seco Tools LLC в Трои, штат Мичиган.

Есть ли у вас другие советы по успешному сверлению глубоких отверстий?

«Максимальное увеличение количества стружколомов с потоком СОЖ и параметрами резания, зависящими от просверливаемого материала, имеет решающее значение для удаления стружки и качества отверстий», — говорит Макихерн. «Однако при просверливании прямых отверстий нельзя упускать из виду состояние направляющего отверстия или направляющей втулки… когда в заготовке подготовлено направляющее отверстие, мы рекомендуем допуск +0,0008 дюймов / -0,0000 дюймов от номинального диаметра и глубина должна быть достаточно большой, чтобы полностью зацепить направляющие пластины сверла.»

« Удаление стружки всегда является большой проблемой, потому что она должна свободно перемещаться на такое большое расстояние. Многие машинисты знают об этом, но это может привести к некоторым заблуждениям. Клевание или добавление задержки — это обычно используемая практика, чтобы дать стружке время очистить область разреза. Использование твердосплавного сверла может снизить срок службы вашего инструмента. Правильная и непрерывная подача сверла без расклевывания значительно увеличит срок службы инструмента », — говорит Поллок.

«Мы не рекомендуем клевать вообще… потому что иногда вы втягиваетесь, и вы получаете стружку, которая фактически падает вниз, а затем вы спускаетесь обратно в отверстие, и вы можете в конечном итоге разбиться прямо о стружку и сломать сверло», — говорит Ленц. .

Бурение глубоких отверстий | Дайджест нового оборудования

Мировой рынок бурового инструмента оценивался в 5,79 млрд долларов США в 2016 году и, как ожидается, будет расти со среднегодовым темпом роста 4,75% в течение прогнозируемого периода и достигнет 8,61 млрд долларов США к 2022 году. и эффективный способ считается сложным приложением. Производители режущего инструмента должны предоставлять своим клиентам продукт с предсказуемым сроком службы, точной обработкой поверхности и повторяемостью по хорошей цене, чтобы быть конкурентоспособными на рынке.Томсон Мэтью, менеджер по продукции ANCA, объясняет различные типы режущих инструментов для этого применения и объясняет, как преодолеть некоторые общие проблемы при глубоком сверлении.

Томсон Мэтью начинает: Сверление глубоких отверстий — это процесс создания отверстий в металле с большим отношением глубины к диаметру на станках с ЧПУ. Для обычных процессов сверления отношение длины к диаметру будет меньше пятикратного диаметра, и если отношение длины к диаметру превышает пять, процесс называется глубоким сверлением.Это может быть эффективным при диаметрах от 1 до 200 мм (от 0,04 до 8,00 дюймов) и потребует специальных сверл со сквозными отверстиями для подачи СОЖ под высоким давлением для аккуратного удаления стружки и достижения допусков отверстий и качества поверхности. Некоторые распространенные процессы глубокого сверления включают в себя ружейное сверление, сверление BTA (Ассоциация сверления и трепанации) и обычные твердосплавные спиральные сверла. Все эти процессы имеют свои достоинства при сверлении глубоких отверстий в зависимости от диаметра отверстия и допусков.

BTA Drilling — эффективный метод сверления глубоких отверстий, так как он более чистый, надежный и позволяет получать большие диаметры при более высоких скоростях подачи.Сверление BTA эффективно для отверстий диаметром от 20 до 200 мм [от 0,80 до 8,00 дюймов], что является большим диапазоном размеров, чем сверление с ружьем и спиральные твердосплавные сверла.

ANCA

Ручное сверление изначально было разработано для сверления стволов ружей и обычно используется для сверления глубоких отверстий меньшего диаметра. Отношение глубины к диаметру может быть даже больше 300: 1. Ключевой особенностью ружейного сверления является то, что долота самоцентрируются; это то, что позволяет делать такие глубокие точные отверстия.

ANCA Программное обеспечение для производства и переточки различных типов ружейных сверл.ANCA

Твердосплавные спиральные сверла со сквозными отверстиями для подачи СОЖ также широко используются при сверлении нескольких глубоких отверстий. Задача состоит в том, чтобы изготовить и повторно заточить эти сверла с минимальным биением и потребовать дополнительной оси на станках для поддержки процесса шлифования канавок. Станки ANCA с ЧПУ обладают этой способностью поддерживать и производить полный спектр длинносерийных сверл с минимальным биением с системой Arobotech с P-осью. Система также учитывает обратную конусность сверл большой серии, позволяя опорным подушкам автоматически подстраиваться под конус.

Общие проблемы при сверлении глубоких отверстий

Сквозная или внутренняя подача СОЖ — Это улучшает отвод стружки при охлаждении режущей кромки. Охлаждающая жидкость спускается до дна отверстия, которое, в свою очередь, подталкивает стружку обратно вверх. Программное обеспечение ANCA позволяет проектировать и проверять отверстия для охлаждающей жидкости прямо на этапе проектирования, чтобы избежать поломки отверстия для охлаждающей жидкости в канавки и исключения брака.

Прямолинейность отверстия — «Запас или радиальная фаска» — это часть сверла, которая фактически контактирует с отверстием.Сверло с одним лезвием (одно поле на канавку) предпочтительнее для материалов с длинной стружкой. Сверла с одним уступом обеспечивают дополнительный зазор в материалах с более длинными стружками, тогда как сверло с двумя уступами (два поля на канавку) обеспечивает превосходную прямолинейность отверстия по сравнению с сверлом с одним уступом. Хотя это не так распространено, также доступны сверла с двойным запасом и плавающим вторым запасом, где можно найти компромисс в отношении прямолинейности отверстия и удаления стружки. Таким образом, больший запас увеличивает точность при сохранении более высокого качества поверхности, но ограничивает величину зазора для эвакуации стружки.

Контроль биения инструмента — Одной из наиболее важных задач при сверлении глубоких отверстий является контроль биения, которое увеличивается с увеличением длины режущего инструмента. Более точный метод удержания инструмента, такой как premier plus, в сочетании с поддержкой Arobotech с осью P может поставлять инструменты с минимальным биением и увеличивать срок службы инструмента.

* https://www.marketsandmarkets.com/Market-Reports/drilling-tools-market-18283501.html? gclid = Cj0KCQiAz53vBRCpARIsAPPsz8UfxVUqsd_mfifPc3ddQ3BRTR_ysQk6e3NxsyUuR012VejwWPNMtq0aAgk1EALw_wcB Deep Design и сверло

для стали —

Ноксвилл, Теннесси — В семействе продуктов Garant Master для высокопроизводительной обработки появился новый член. С запуском станка Garant Master Steel DEEP Hoffmann Group подняла сверла для глубоких отверстий на новый уровень. Инструмент разработан для сверления глубоких отверстий с чрезвычайно высоким уровнем надежности процесса и высокими параметрами резания.Оптимизированное для обработки стали, сверло для глубоких отверстий показывает свои преимущества без второго пилотного отверстия даже в нержавеющей стали и чугуне. Таким образом, срок службы инструмента в 3 раза выше, чем у текущих конкурентов. Таким образом, Garant Master Steel DEEP особенно подходит для обработки высококачественных компонентов, которая требует максимальной надежности процесса. Новое сверло для глубоких отверстий можно заказать в интернет-магазине www.hoffmann-group.com или через каталог Hoffmann Group 2020/2021, который был запущен в прошлом месяце.

Внутренние испытания показывают, что новый Garant Master Steel DEEP достиг впечатляющих результатов по сравнению со своим предшественником и продуктами конкурентов: до 30% более высокой скорости съема металла, до 70% более высокой надежности процесса и в три раза более длительного срока службы инструмента.Этой выдающейся производительностью инструмент обязан особенно гениальной концепции: прямые основные режущие кромки уменьшают силы резания, улучшенная геометрия острия обеспечивает оптимальное стружкодробление, а особая конструкция охлаждения и направления сверла дает уникальные преимущества — сквозное охлаждение осуществляется только по спирали. области головки для обеспечения неравномерного шага винтовой канавки стружколомов на остальном корпусе сверла с адаптивным углом наклона спирали от 15 ° до 30 °. Это приводит к чрезвычайно ускоренному удалению стружки из отверстия и повышению надежности процесса при более высоких скоростях резания.Запатентованная направляющая сверла, состоящая из направляющей фаски и направляющих колец, снижает вибрацию и обеспечивает высочайшее качество сверления. Благодаря направляющим кольцам охлаждающая жидкость целенаправленно обтекает наконечник сверла и предотвращает перегрев зоны обработки. Кроме того, поток стружки оптимизируется за счет покрытия головки и полировки канавок для стружки.

Garant Master Steel DEEP также устанавливает новые стандарты стойкости и износа инструмента. Его исключительный уровень стабильности и долговечности обусловлен прочным сердечником из спеченного карбида (запатентованный процесс), а также чрезвычайно износостойким и термостойким многослойным покрытием на основе TiAlN.Благодаря покрытию головки инструмент можно до 4 раз переточить до исходного качества.

Группа Hoffmann представила ассортимент продукции Garant Master в 2015 году, чтобы сделать высокопроизводительную обработку с использованием особенно мощных и надежных инструментов еще более производительной. С тех пор ассортимент продукции систематически расширялся и предлагает современные высокопроизводительные инструменты для различных областей применения.

Чем отличается бурение глубоких отверстий в зависимости от используемого металла

Один из часто возникающих вопросов: почему Hone All инвестирует в такое количество различных типов станков, инструментов и оборудования для глубокого сверления?

Причина в том, что требования в нашем секторе сильно различаются, и разные материалы имеют уникальные особенности и характеристики.

Многие потенциальные энтузиасты сверления своими руками обнаруживают, что в итоге у них получаются слишком большие отверстия, отверстия, которые слишком растекаются, или сломанные сверла.

Это не потому, что они плохие «инженеры», а потому, что сверление отверстий относительно небольшого диаметра в металле может быть сложной задачей. Вот несколько способов, которыми используемый металл влияет на подход к сверлению глубоких отверстий:

Процесс

При сверлении глубоких отверстий в металле цель состоит в том, чтобы разрезать металл, а не разорвать его. Когда выбраны неправильные скорости или подачи, может возникнуть вибрация, которая отрицательно скажется на точности и чистоте поверхности просверливаемого отверстия.Чтобы избежать вибрации, необходимо тщательно сбалансировать скорость, зазор и удаление стружки.

Металлы обладают разными свойствами, которые делают их пригодными для разных целей. Некоторые из них легко режутся, а некоторые, например, титан, склонны к разрыву.

Однако различия в свойствах материалов означают, что каждый металл уникален с точки зрения твердости, характеристик закалки и прочности на разрыв. Добавьте в смесь просверленное ружье отверстие, и вы получите спичку на небесах или ужасный беспорядок! Платит за правильную настройку.

Сталь

Низкоуглеродистые стали

легче обрабатывать, чем некоторые легированные стали, которые совершенно неузнаваемы с точки зрения твердости и прочности на разрыв. Что касается ружейного сверления, чем тверже материал, тем он лучше, поскольку легче контролировать размер и добиваться лучшего качества поверхности в материалах с более высоким пределом прочности.

Главное — всегда следить за тем, чтобы параметры подачи и скорости были точными и применимыми к пределу прочности на разрыв конкретного обрабатываемого материала.

Устойчивые станины станка и опора для сверла и компонентов также имеют решающее значение для безопасной передачи любых вибраций.

Алюминий

Его часто считают одним из самых простых в работе металлов. Однако алюминий также бывает самых разных форм, и у каждой есть свои особенности.

Чистый алюминий мягкий, пластичный, с низкой плотностью и низким риском коррозии, поэтому алюминий является популярным выбором для многих областей применения. Именно эта мягкость делает прецизионное сверление чистого алюминия непростой задачей.

Проблемы могут возникнуть, если стружка наматывается на инструмент. Как и длинные гирлянды, они затем блокируют поток охлаждающей жидкости, что может привести к поломке инструмента и списанию компонента.

В качестве альтернативы, как и в случае стали, добавьте смесь сплавов в алюминий, и прочность на растяжение повысится, а обработка станет проще.

Титан

Медицинская промышленность — одна из областей, в которой все чаще используется титан. Это вызвало некоторые проблемы при сверлении глубоких отверстий — металл невероятно твердый и имеет низкую теплопроводность.Кроме того, он очень склонен к разрыву, а не к сверлению.

Это означает, что любой, кто пытается обрабатывать титан, должен быть экспертом в отношении соотношений подачи и скорости. Инструменты также должны быть точными и прочными и — даже с большим количеством охлаждающей жидкости — использоваться на малых оборотах, чтобы уменьшить накопление тепла.

Титан также любит, когда его обрабатывают стабильно и по шаблонам, а качество может быть испорчено из-за перебоев в подаче.

Заключительные мысли

Любой, кто занимается сверлением глубоких отверстий, растачиванием, хонингованием или обработкой с ЧПУ, должен иметь глубокое понимание различных металлов и того, как извлечь из них максимальную пользу.Когда мы формируем, режем и сверлим металлы, нам также помогает наличие лучших станков. Вот почему мы всегда инвестируем в новейшее прецизионное оборудование, чтобы мы могли выполнять широкий спектр проектов для наших клиентов с жесткими допусками. Если вы хотите узнать больше, у нас есть бесплатное руководство или вы можете позвонить нам по телефону 0845 5555 111.

Токарный станок — техника — сверление глубоких отверстий

перейти на страницу выше этого — токарный станок — техника

Токарный станок — сверление глубоких отверстий

Эта страница посвящена сверлению длинных отверстий.Один из способов сделать это — повернуть заготовку. Это гарантирует, что два разреза не будут совпадать.

Когда дело доходит до сверления длинных отверстий, существует два класса проблем. Есть те, где заготовка слишком широкая, чтобы поместиться в отверстие шпинделя, а есть те, где она помещается в отверстие шпинделя.

Сверление глубоких отверстий там, где заготовка не подходит к отверстию шпинделя

На первый взгляд может показаться, что самое длинное отверстие, которое можно просверлить, — это примерно тогда, когда заготовка занимает левую половину длины станины токарного станка.Сверло займет правую половину длины станины токарного станка.

, однако, можно просверлить более глубокие отверстия двумя способами.

Предположим, что длина заготовки составляет 2/3 длины станины. Сверло 1/3 поместится в оставшееся пространство и просверлит на 1/3 глубины.

Если деталь перевернуть, можно просверлить другую половину тем же сверлом.