Индукционные тигельные печи

Учебное пособие

В учебном пособии представлена классификация электротехнологиче-ских и электротермических установок, в частности индукционных тигельных печей. Дан ретроспективный анализ развития электропечестроения. Рассмотре-ны принцип действия, конструкция и назначение индукционных тигельных пе-чей. Подробно описан инженерный электрический расчет. Методические ука-зания содержат справочный материал, необходимый для проведения электри-ческого расчета индукционной тигельной печи. Приведен поэтапный расчет индукционной тигельной печи в примерах, иллюстрирующих отдельные под-разделы инженерного электрического расчета.

Электротермические установки являются одной из наиболее распростра-ненных групп и находят применение в различных областях промышленности, сельском хозяйстве, медицине, пищевой промышленности и быту.

Электротермические процессы связаны с преобразованием электрической энергии в тепловую с переносом тепловой энергии внутри тела (твердого, жид-кого, газообразного) или из одного объема в другой по законам теплопередачи.

Нагрев различных тел, материалов, жидкостей, газов; перевод их из одно-го агрегатного состояния3 в другое может быть осуществлено с использованием электротермических установок различного вида.

Понятие «Электротермические установки» характеризует электротер-мическое оборудование в комплексе с элементами сооружений, приспособле-ниями и коммуникациями (электрическими, газовыми, водяными, транспорт-ными и др.), обеспечивающими его нормальное функционирование.

Электротермическое оборудование предназначено для технологического процесса тепловой обработки с использованием электроэнергии в качестве ос-новного энергоносителя.

Отличительной особенностью электрической печи (электропечи) являет-ся преобразование электрической энергии в тепловую и наличие нагреватель-ной камеры, в которую помещается нагреваемое тело. Понятие «электропечь» может охватывать как собственно печь, так и в некоторых случаях печь со спе-циальным оборудованием, входящим в комплект поставки (трансформаторами, щитами управления и пр. ). Под «нагревательной камерой» понимается конст-рукция, образующая замкнутое пространство и обеспечивающая в нем задан-ный тепловой режим.

). Под «нагревательной камерой» понимается конст-рукция, образующая замкнутое пространство и обеспечивающая в нем задан-ный тепловой режим.

Индукционные тигельные печи (ИТП) широко применяются в промыш-ленности для плавки черных и цветных металлов как на воздухе, так и в вакуу-ме и в защитных атмосферах. В настоящее время используются такие печи ем-костью от десятков грамм до десятков тонн. Тигельные индукционные печи применяют главным образом для плавки высококачественных сталей и других специальных сплавов, требующих особой чистоты, однородности и точности химического состава, что недостижимо при плавке в пламенных и дуговых пе-чах.

Достоинства тигельных плавильных печей:

- Выделение энергии непосредственно в загрузке, без промежуточных на-гревательных элементов.

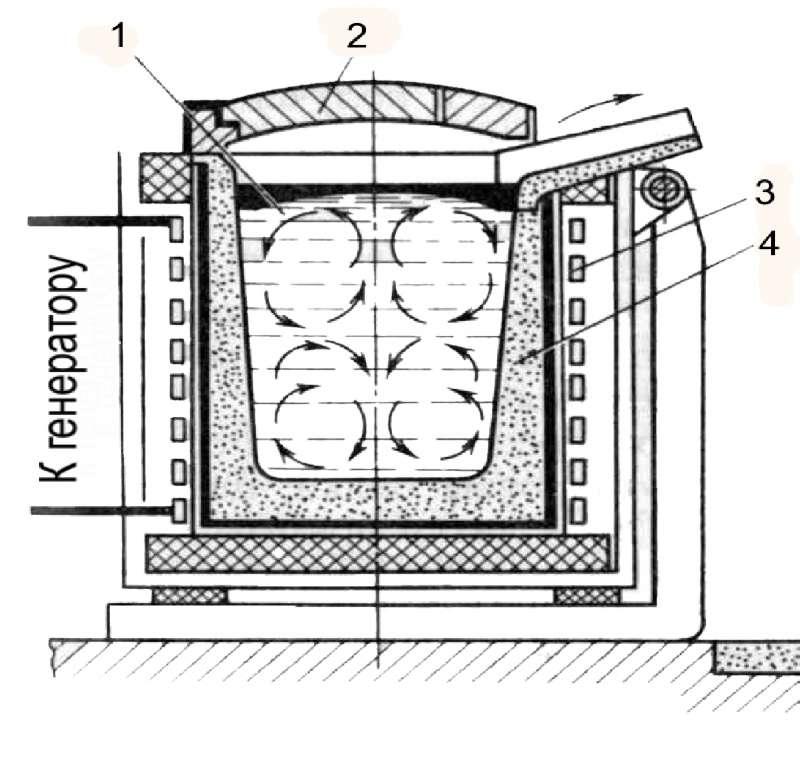

- Интенсивная электродинамическая циркуляция расплава в тигле, обес-печивающая быстрое плавление мелкой шихты и отходов, быстрое выравнивание температуры по объе-му ванны и отсутствие местных пе-регревов и гарантирующая получе-ние многокомпонентных сплавов, однородных по химическому соста-ву.

- Принципиальная возможность соз-дания в печи любой атмосферы (окислительной, восстановительной, нейтральной) при любом давлении (вакуумные или компрессионные печи).

- Высокая производительность, дости-гаемая благодаря высоким значени-ям удельной мощности (особенно на средних частотах).

- Возможность полного слива металла из тигля и относительно малая масса футеровки печи, что создает условия для снижения тепловой инерции пе-чи благодаря уменьшению тепла, ак-кумулированного футеровкой. Печи этого типа весьма удобны для пе-риодической работы с перерывами между плавками и обеспечивают возможность для быстрого перехода с одной марки сплава на другую.

- Простота и удобство обслуживания печи, управления и регулирования процесса плавки, широкие возможности для механизации и автомати-зации процесса.

- Высокая гигиеничность процесса плавки и малое загрязнение воздуш-ного бассейна.

Необходимо отметить следующие недостатки тигельных печей:

- Относительно низкая температура шлаков, наводимых на зеркало рас-плава с целью его технологической обработки.

Относительно холод-ные шлаки затрудняют протекание реакций между металлом и шлаком и, следовательно, затрудняют процессы рафинирования. Шлак в ИТП, индифферентный к электрическому току, нагревается только от рас-плавляемого металла, поэтому его температура всегда ниже.

Относительно холод-ные шлаки затрудняют протекание реакций между металлом и шлаком и, следовательно, затрудняют процессы рафинирования. Шлак в ИТП, индифферентный к электрическому току, нагревается только от рас-плавляемого металла, поэтому его температура всегда ниже. - Сравнительно низкая стойкость футеровки при высоких рабочих тем-пературах расплава и при наличии теплосмен (резких колебаний тем-пературы футеровки при полном сливе металла).

- Высокая стоимость электрооборудования, особенно при частотах вы-ше 50 Гц.

- Более низкий КПД всей установки вследствие необходимости иметь в установке источник получения высокой или повышенной частоты, а также конденсаторов, а также при плавке материалов с малым удель-ным сопротивлением.

Тигельная печь: ее виды и их особенности. Испытательные климатические камеры соляного тумана и тепла холода влаги

Тигельная печь – это печь с емкостью из огнеупорного материала (тигель), в которой плавиться, варится, нагревается металл или другой материал.

Навигация:

- Индукционная печь

- Камера соляного тумана

- Камера тепла холода влаги

Применяется тигельная печь для плавки практически всех видов металла: сталь, алюминий, медь, драгоценные, цветные металлы и прочее, но в небольшом количестве. Примечание. Вместимость печи составляет от двух килограмм до 30 тн.

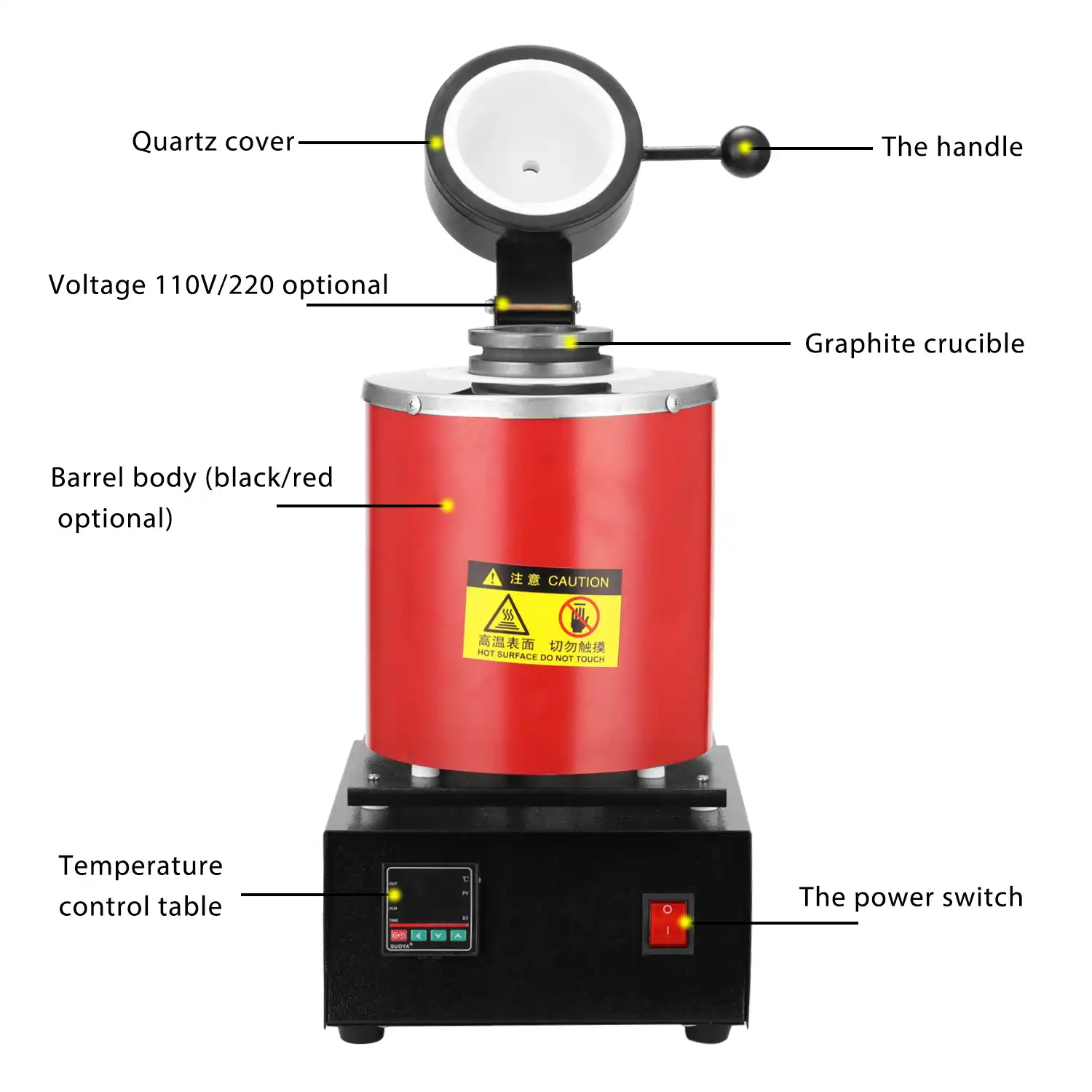

Распространение получили тигельные электрические печи за счет того, что в них возможно достигать очень высоких температур, которые легко регулировать электронным блоком. Если есть ограничения по мощности, можно использовать транзисторный преобразователь, который позволяет подобрать необходимую мощность и, соответственно, загрузку печи. Примером является печь индукционная плавильная тигельная ИПП 45 (цена может изменятся в зависимости от комплектации).

Тигельная плавильная печь может иметь три вида тиглей:

- керамический;

- графитовый;

- чугунный.

Керамические тигли получили самое большое распространение, так как они никак не влияют на свойства выплавляемых веществ.

Индукционная тигельная печь эксплуатируется, как самостоятельное оборудование, так и в комплексе с другим оборудованием, доводя плавку до требуемого состава.

Преимущества использования тигельных печей:

- нет надобности в промежуточных нагревательных элементах, так как энергия выделяется непосредственно в загрузочной камере;

- равномерное прогревание металла или сплава за счет электродинамической циркуляции вещества в емкости;

- атмосфера и давление в рабочей камере могут создаваться в любом диапазоне;

- удобство в использовании, поскольку небольшая емкость позволяет полностью сливать металл, а относительно небольшой вес облицовки быстро остывает и позволяет за короткий промежуток времени переходить с одного сплава на другой;

- простота в обслуживании и управлении процессом за счет возможности автоматизации;

- небольшие загрязнения воздуха.

Но есть и недостатки, индукционные плавильные печи тигельные имеют:

- низкую стойкость футеровки в силу ее небольшой толщины, ведь ее температура сменяется достаточно часто;

- небольшую температуру шлаков, которые нагреваются от металла;

- большую стоимость оборудования.

Индукционная тигельная печь, купить которую можно на специализированном заводе, может иметь достаточно разные типы.

Примечание. В силу своей простоты конструкции можно даже заказать печь индивидуального строения или сделать ее самому.

Но в основном шахтная тигельная печь подразделяется по следующим критериям:

- по размерам рабочей емкости;

- по температурному режиму;

- по особенностям конструкции.

Емкость от 2 до 1000 кг имеет маленькая печь и применяются для плавки драгоценных металлов, выплавки сплавов в небольших количествах или как лабораторная тигельная печь. Более емкостная печь тигельная плавильная — для плавки цветных металлов и черных в промышленных масштабах. Все зависит от потребностей производителя и от выплавляемого вещества. Например, тигельная печь для алюминия и сплавов с ним, чаще всего бывает от 0,04 до 2 т, а для меди и медных сплавов – от 0,1 до 0,6 т.

Тигельная печь, цена которой зависит от размеров и конструкции, в основном имеет максимальную температуру до 1400 – 1600 градусов. Но есть высокочастотная печь тигельная, 2000 градусов для которой является рабочей температурой.

Но есть высокочастотная печь тигельная, 2000 градусов для которой является рабочей температурой.

Конструктивно различается стационарная электрическая тигельная печь и поворотная. Обычно стационарные печи имеют небольшие габариты и применяются для лабораторных исследований, а поворотные используются в промышленных масштабах для удобства разливки.

Примечание. Стационарная печь отлично подходит для выплавки металла и хранения его в жидком виде.

Кроме того, бывает тигельная печь (купить ее можно какой угодно конструкции) открытого и закрытого типа. Первый тип позволяет производить выплавку на открытом воздухе, а второй – в вакуумном пространстве.

Примечание. Мощность вакуума в закрытых тигельных печах пребывает в диапазоне от 0,1МПа до 10 Па.

Тигельные печи прямого действия, еще называют тигельными печами сопротивления, позволяют производить нагревание металла в очень сжатые сроки за счет преобразования электрической энергии в тепловую.

Если необходимо отойти от электрического носителя, применяются тигельные печи пламенные. Нагрев в них происходит от газовой пламенной горелки между футеровкой и тиглем, производительность их составляет около 400 кг металла в час. Поэтому часто применяют такие тигельные печи для плавки алюминия и других цветных металлов.

Нагрев в них происходит от газовой пламенной горелки между футеровкой и тиглем, производительность их составляет около 400 кг металла в час. Поэтому часто применяют такие тигельные печи для плавки алюминия и других цветных металлов.

Индукционная печь

Индукционные печи и установки работают на принципе преобразования электромагнитной энергии в тепло. Этот процесс обеспечивает индуктор (многовитковая катушка), внутри которого размещается исходный материал. Причем плавка в индукционной печи происходит без контакта нагревательного элемента с металлом.

Плавка металла в индукционной печи осуществляется двумя способами:

- кислым;

- основным.

Производство стали в индукционных печах с кислой плавкой происходит без окисления. Поэтому шихту загружают в промышленные индукционные печи легированную или добавляют лом с ферросплавами, которые тщательно взвешивают и просчитывают.

Примечание. В кислой плавке не рекомендуется выплавлять сплавы, которые содержат марганец, титан, алюминий и прочие металлы, взаимодействующие с кислой футеровкой.

Плавка стали в индукционных печах с основным процессом позволяет использовать любой состав скрапа.

На температуру плавки влияет частота магнитного тока. Этот показатель определяет типы индукционных печей.

- Индукционные печи промышленной частоты.

- Печи повышенной (средней) частоты.

- Высокочастотные индукционные печи.

Виды индукционных печей определяют, какой металл в них можно использовать.

Индукционные плавильные печи для плавки чугуна (ИЧТ) чаще всего бывают промышленной частоты. Также допускается плавка меди в индукционной печи такого типа. Температура в ней пребывает в диапазоне 1400 – 1550 градусов, объем выплавляемого материала от 1 до 10 т. Чтобы узнать, сколько стоят индукционные печи для плавки меди или других металлов, надо определиться, какие необходимы конструктивные параметры: объем, мощность, комплектация, и тогда заводы производители индукционных тигельных печей смогут предоставить информацию о цене.

Плавка алюминия в индукционных печах (ИАТ) повышенной частоты протекает при температурах 700 – 800 градусов. Технические характеристики индукционных печей ИАТ зависят от их мощности и объемов.

Технические характеристики индукционных печей ИАТ зависят от их мощности и объемов.

Индукционные тигельные плавильные печи средней частоты (ИСТ) позволяют расширить разнообразие выплавляемого материала.

Примечание. Производство индукционных печей средней частоты многих моделей дает возможность работать при мощности от 0,32МВт до 1,6МВт, а объем загрузки варьируется от 0,25т до 2,5 т.

Индукционные плавильные печи (цена зависит от мощности и комплектации) могут плавить драгоценные металлы. Хотя выплавка стали или выплавка чугуна в индукционных печах такого типа также возможна.

Высокочастотные индукционные тигельные печи от производителя типа ИСТ могут переплавить с очень высокой степенью чистоты медь, серебро, золото и другие металлы и сплавы. Температурный диапазон таких печей достаточно широкий. Чтобы в этом убедится наглядно, рассмотрим температурные характеристики, необходимые для плавления отдельных металлов:

- выплавка стали в индукционных печах, температура плавления 1450-1520 градусов;

- плавка чугуна в индукционной печи – 1450-1520 градусов;

- плавка латуни в индукционных печах – 880-950 градусов;

- плавка палладия в индукционной печи – 1300-1600 градусов;

- плавка серебра в индукционной печи – 960 градусов;

- плавка титана в индукционных печах – 1680 градусов;

- плавка бронзы в индукционной печи – 930-1140 градусов;

- литье цинка в индукционных печах – 420 градусов;

- плавка никеля в индукционной печи – 1455 градусов;

- плавка силуминов в индукционных печах – 500-660 градусов;

- индукционные печи для плавки меди – 1083 градуса.

Купить индукционные печи для плавки меди, алюминия и других легированных металлов можно как отечественного, так и зарубежного производства. Лидером в производстве индукционных печей является Китай, индукционные плавильные печи китайского производства имеют широкий модельный ряд и хорошую ценовую политику. Качество и модельный ряд печей российского производителя ничуть не хуже, например, фирма Эпос не только изготавливает типовые, но и разрабатывает новые индукционные печи (Новосибирск). Компания «Росиндуктор» производит очень широкий перечень оборудования, в том числе и печи электродуговые и индукционные для литья заготовок. Продажа индукционных печей этой компании производится не только по всей России, но и за рубежом. Существует еще много других предприятий, изготавливающих печи индукционные сталеплавильные, внедрение которых на рынок промышленного оборудования находится на стадии развития.

В заключение необходимо сказать, что индукционные печи, литейная способность которых ограничена небольшими объемами, применяются чаще всего для фасонного и мелкого литья. А в массовом производстве металла не применяются индукционные печи — стали низкоуглеродистые и сплавы в них без раскисления плавить сложно.

А в массовом производстве металла не применяются индукционные печи — стали низкоуглеродистые и сплавы в них без раскисления плавить сложно.

Камера соляного тумана

Камера соляного тумана предназначена для определения коррозионной стойкости материалов при воздействии соляного тумана.

Испытания в камере соляного тумана происходят до 30 суток, в течении которых на материал воздействует солевой туман, равномерно распыляющийся по всей его поверхности. Камера соляного тумана КСТ позволяет максимально воспроизвести условия эксплуатации и добиться необходимых антикоррозийных характеристик.

Аттестация камеры соляного тумана предусматривает определение дисперсности и водности раствора. Методика аттестации камеры соляного тумана подробно изложена в соответствующих нормативных документах.

Согласно аттестации, самые распространенные типы камер имеют следующие характеристики:

- камера соляного тумана КСТ 2 — дисперсность 1-10 мкм, водностью 1-2,5 мл/ч;

- камера соляного тумана КСТ 1м – дисперсность 1-10 мкм, водность 2-3 г/куб.

м;

м;

Мировым лидером по разработкам новых технологий является компания Atlas Material Testing Technology, поэтому камера соляного тумана Atlas пользуется успехом в различных отраслях промышленности из-за качества и долговечности.

Камера соляного тумана (цена зависит от конструкции и производителя) полностью автоматизирована, регулируются лишь режимы работы. В процессе эксперимента постоянно контролируется и поддерживается состав раствора и чистота воды. Если есть необходимость, камера соляного тумана, купить которую можно на территории России, может также изменить положение в пространстве образца.

Камера тепла холода влаги

Климатическая камера тепло холод влага используется для испытания веществ на устойчивость к климатическим условиям (температура и влажность).

Для создания равномерной пониженной или повышенной температуры камера тепла холода и влаги снабжена широколопастным винтом в задней части. Высокая и низкая влажность создается за счет подогрева или охлаждения воды и образования «водяной бани». Причем испытательная климатическая камера тепла холода влаги одновременно регулирует оба этих параметра, создавая необходимые условия.

Причем испытательная климатическая камера тепла холода влаги одновременно регулирует оба этих параметра, создавая необходимые условия.

Индукционные вакуумные и индукционные тигельные плавильные печи — в чем разница?

Вопрос, конечно, сложный, но мы постараемся максимально доступно и информативно дать сравнение тигельной и вакуумной индукционных печей.

Плавка в вакууме не дает возможности расплавляемому металлу взаимодействовать с окружающей средой. Вакуумирование улучшает литейные, а также механические свойства высоколегированных сталей, спец. сплавов, которые склонны к образованию большого количества оксидных пленок. При вакуумной плавке сосредоточение примесей в жидком металле снижается за счет прохождения дегазации.

Вакуумная индукционная плавка (ВИП) используется при производстве сплавов, которые необходимо плавить в вакууме, поскольку легко взаимодействуют с атмосферным кислородом. Данная технология отлично подходит для получения высокочистых металлов в бескислородной среде. Такой вид плавки

Такой вид плавки

разрешает осуществлять успешную дегазацию расплава, смешивание расплава, четкое регулирование состава сплава и температуры.

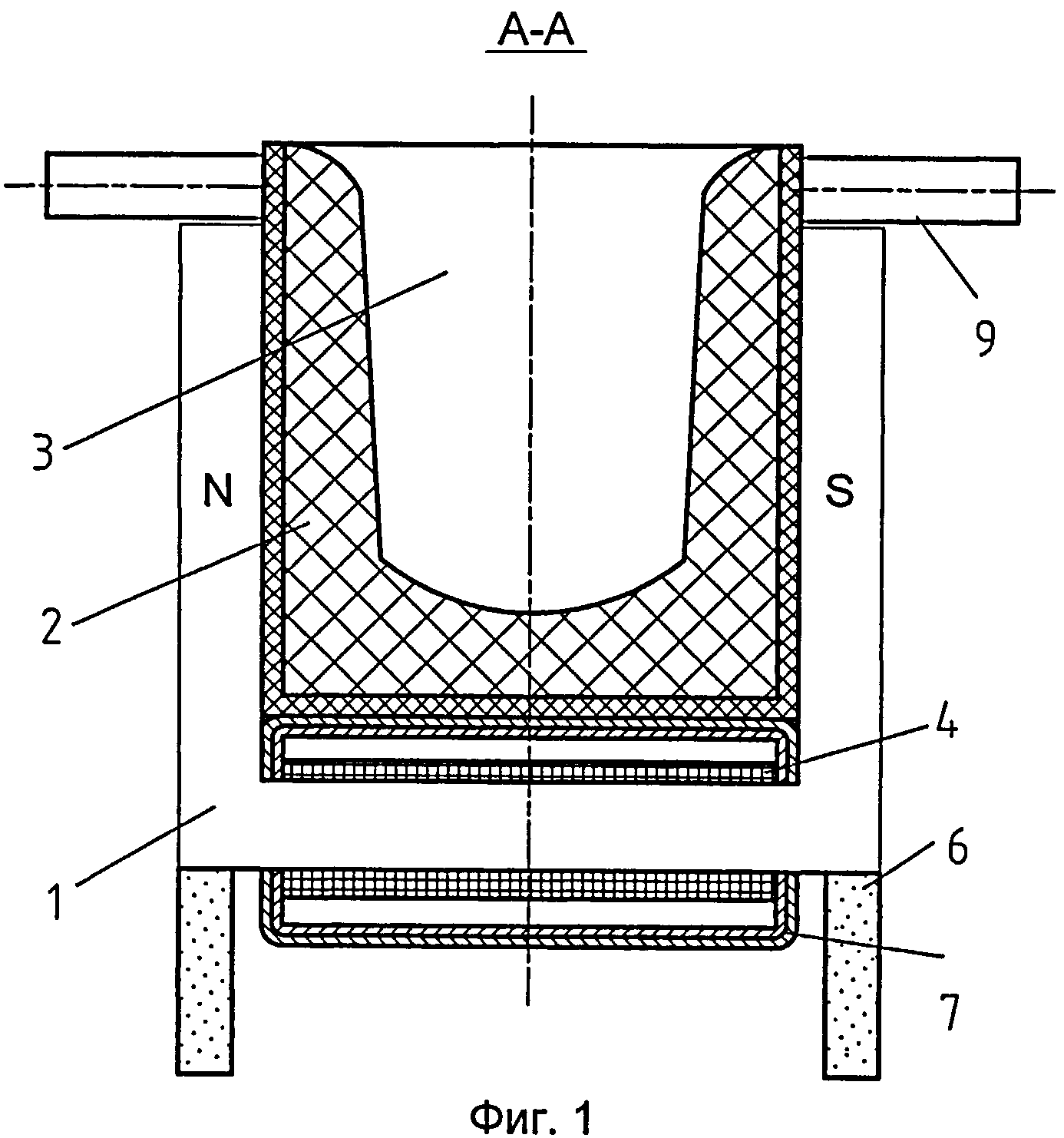

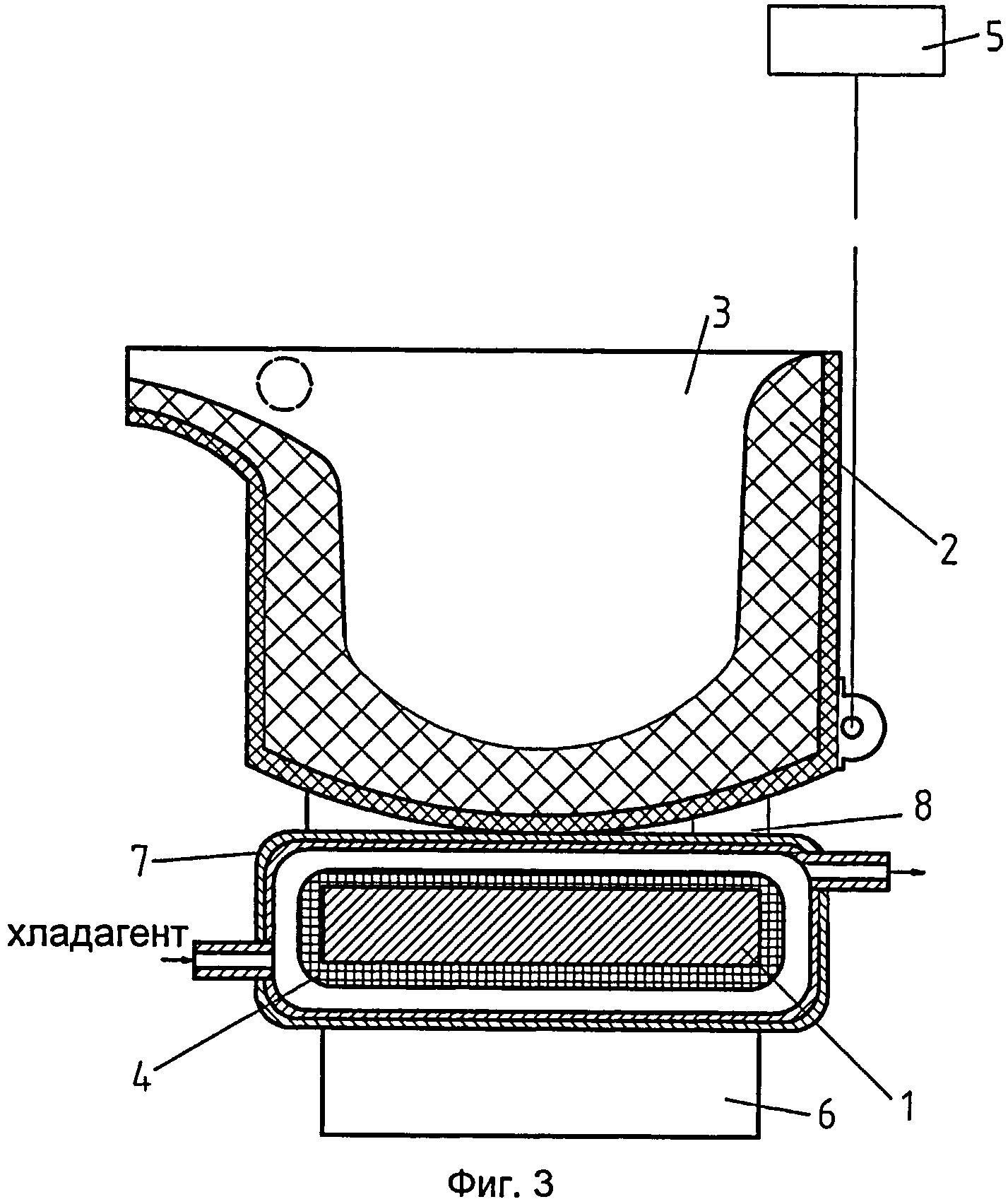

Конструкция вакуумной индукционной печи (ВИП)

Вакуумная индукционная плавильная печь содержит ключевую конструктивную разницу — это присутствие герметичной камеры и вакуумных насосов необходимых для откачки газов и воздуха. Сфера применения вакуумных индукционных печей — плавление качественной стали, тугоплавких сплавов железа, никеля, кобальта, а также цветных металлов.

Принцип работы данной печи состоит в том, что в огнеупорном тигле, который находится в вакуумной камере, при содействии высокочастотного индуктора расплавляют твердую шихту (отходы особой заготовки, чистые металлы и ферросплавы) и рафинируют жидкий металл; печи могут функционировать и в жидкой садке. Вакуум добивается откачиванием вакуумными насосами, которые обеспечивают довольно низкие остаточные давления (менее 10 Па).

С целью получения высококачественных тугоплавких сплавов железа, плавка проходит в закрытых вакуумных индукционных печах. В слитке постоянно присутствуют газы, а также определенное количество неметаллических включений. Их число можно существенно сократить путем вакуумирования тугоплавких сплавов железа при их выплавке и разливке. При данном методе жидкий металл подвергается выдержке (вакуумированию) в замкнутой камере, из которой устраняют воздух и прочие газы. Вакуумная индукционная печь может нагревать металл до температуры 2200 °C. Вакуум образует разряженную атмосферу над поверхностью расплавляемого металла. Тигель помещают в вакуумную камеру, где совершается нагрев нержавеющих и высокопрочных сталей, прецессионных и жаропрочных сплавов. Вакуумная плавка металлов и сплавов в печах дает возможность существенно уменьшить содержание газов, а также число неметаллических включений, обеспечить высокую однородность и плотность слитка за счет направленной кристаллизации жидкого металла, существенно улучшить физико-механические свойства металла.

Вакуумные электропечи получили большую популярность в связи с появлением самолетостроения, атомной, ракетной и др. отраслей промышленности.

Индукционные тигельные плавильные электропечи ООО «Термолит»

Индукционные плавильные печи ИТПЭ необходимы для расплавления металла и получения чугунных и металлических отливок наивысшего качества, а также для литья легированных и нержавеющих сплавов, ферросплавов. Индукционные плавильные печи применяются в литейных цехах металлургических заводов, в цехах точного литья, а также в ремонтных цехах машиностроительных заводов. Печи ИТПЭ – это улучшенные модели индукционных печей ИАТ, ИЧТ, ИСТ. Индукционная плавильная печь хорошо подойдет для плавки цветных металлов и сплавов (латунь, бронза, алюминий, медь, и др.)

Данная печь дает возможность производить открытую плавку, работать с металлами в среде воздушной атмосферы.

Устройство индукционной плавильной печи

Индукционная плавильная печь состоит из основного устройства, необходимого для плавки, и вспомогательного оборудования. Плавильный агрегат представляет собой опорный каркас, в составе которого 2 сварные стойки, а также гидравлические плунжеры и узловая часть индуктора. Водоохлаждаемая катушка индуктора плавильной печи производится из медной трубы. Подача электроэнергии и воды на катушку осуществляется посредством гибких водоохлаждаемых кабелей. Необходимый наклон печи (до 95 градусов) обеспечивается плунжерами, которые приводятся в движение гидравликой. Пульт управления углом наклона соединен с пультом управления всей печью и находится в рабочей зоне печи.

Плавильный агрегат представляет собой опорный каркас, в составе которого 2 сварные стойки, а также гидравлические плунжеры и узловая часть индуктора. Водоохлаждаемая катушка индуктора плавильной печи производится из медной трубы. Подача электроэнергии и воды на катушку осуществляется посредством гибких водоохлаждаемых кабелей. Необходимый наклон печи (до 95 градусов) обеспечивается плунжерами, которые приводятся в движение гидравликой. Пульт управления углом наклона соединен с пультом управления всей печью и находится в рабочей зоне печи.

Индукционная плавильная печь функционирует от трехфазного переменного напряжения 3*380В от цеховой сети либо от индивидуального силового трансформатора. В качестве источников питания используются тиристорные преобразователи частоты различной мощности, которые преобразовывают трехфазное напряжение промышленной частоты в однофазный электрический ток средней частоты. Приборы контроля над работой преобразователя находятся на передней панели управления. Регулировка частоты во время работы выполняется автоматически. Система сигнализации и контроля охладительных процессов индукционной печи установлена на сливных коллекторах системы водоохлаждения, которая уменьшает температуру таких компонентов, как преобразователь частоты, конденсаторы, трубошины, компоненты индуктора и водоохлаждаемые кабели питания, идущие к нему.

Регулировка частоты во время работы выполняется автоматически. Система сигнализации и контроля охладительных процессов индукционной печи установлена на сливных коллекторах системы водоохлаждения, которая уменьшает температуру таких компонентов, как преобразователь частоты, конденсаторы, трубошины, компоненты индуктора и водоохлаждаемые кабели питания, идущие к нему.

Отличительные особенности вакуумных индукционных и индукционных тигельных печей

У вакуумных индукционных печей (ВИП) должны быть:

- герметичная вакуумная камера и вакуумные насосы;

- индукторы ВИП рассчитаны на напряжение средней частоты не выше 400В.

- применение более высокого напряжения приводит к пробою на корпус печи;

- для получения пониженного напряжения применяется понижающий трансформатор;

- для подачи напряжения средней частоты на индуктор, находящийся в вакуумной камере;

- применяются специальные гермовводы.

- ВИП могут развивать температуру в индукторе вакуумной камеры до 2200°C.

Индукционные тигельные печи отличаются от ВИП:

- у них нет вакуумной камеры, плавят они в набивном тигле открытым способом — в среде воздушной атмосферы;

- индукционные тигельные печи развивают температуру до 1800°C;

- на индукторы индукционных тигельных печей подается напряжение средней частоты 800 – 1000 В;

- индукционные тигельные печи не применяются для плавки сверхчистых тугоплавких сплавов железа, никеля, кобальта, цветных металлов.

Надеемся, мы сумели раскрыть и показать отличия работы вакуумных и тигельных индукционных печей в полной мере. Теперь не должно остаться сомнений в том, что это абсолютно разные плавильные печи, с разным строением и предназначением.

Индукционная тигельная печь для стальных сплавов

Индукционная тигельная печь для стальных сплавов

В современной металлургии для получения стали высокой чистоты и однородности применяется индукционная тигельная печь для стальных сплавов. Она используется для получения сплавов, как открытым способом, так и в вакууме. Высокая производительность этих агрегатов позволяет эффективно их эксплуатировать при плавке мелких и средних отливок конвейерным методом.

Она используется для получения сплавов, как открытым способом, так и в вакууме. Высокая производительность этих агрегатов позволяет эффективно их эксплуатировать при плавке мелких и средних отливок конвейерным методом.

Общая характеристика особенностей плавки

Работа индукционной установки основана на методе функционирования трансформатора. Первичная обмотка – это многовитковая катушка, а вторичная – расплавляемая сталь. Металлическая шихта, установленная в тигле (находящемся в магнитном поле), потребляет электромагнитную энергию. Разогрев шихты осуществляется вследствие направления электрического тока и выделения тепловой энергии.

Преимущества использования данных плавильных устройств:

— получение чистых сплавов определенного состава и свойств;

— высокая производительность, достигаемая механизацией и автоматизацией производства;

— экологическая и санитарная безопасность – благодаря невысокому уровню выделения угара и других вредных веществ при эксплуатации устройства.

Плавку стальных сплавов в индукционных печных установках производят основным и кислым процессом. Производство стали в кислом тигле не рекомендуется, поскольку содержащиеся в сплаве активные элементы взаимодействуют с футеровкой, приводя к ее преждевременному износу. В основном тигле процесс выгорания магния, углерода, кремния происходит довольно скоро, поэтому не причиняет вреда оснастке.

Особенности футеровки

Износостойкость рассматриваемой футеровки, как и футеровки для индукционной тигельной печи для чугуна, определяется в значительной части технологическими особенностями приготовления огнеупорной смеси и связующих компонентов. Грамотно подготовленная футеровка обеспечивает: высокую устойчивость при небольшой толщине стенок, эрозийную, химическую и термическую стойкость. Поэтому, выбирая состав ее компонентов, следует учитывать физико-химические свойства выплавляемых сплавов.

Нужной плотности футеровки можно добиться путем комбинирования набивной массы из различных ингредиентов оптимального состава. Компоненты, из которых состоит масса для набивки, перемешиваются в специальных смесителях, исключающих попадание посторонних материалов. Набивают футеровку тиглей ручной и автоматической трамбовкой с применением специализированного инструмента (пневматического трамбовщика, вибрационного устройства и т. п.).

Компоненты, из которых состоит масса для набивки, перемешиваются в специальных смесителях, исключающих попадание посторонних материалов. Набивают футеровку тиглей ручной и автоматической трамбовкой с применением специализированного инструмента (пневматического трамбовщика, вибрационного устройства и т. п.).

Изучить более детально футеровку для индукционных тигельных печей для стальных сплавов можно на страницах нашего сайта. В случае возникновения вопросов

профильный специалист компании предоставит всю необходимую информацию.

Индукционные тигельные плавильные печи | Металлообработка

Развитие концепции создания металлургических заводов малой производительности по выплавке стали (от 50 до 400 тысяч т/год), значительно повысило спрос на индукционные тигельные плавильные печи (ИТП). Особенно эффективно стало их применение в странах, где образуется достаточно большое количество лома и отходов чёрных металлов. Кроме того, плавка цветных металлов и сплавов с помощью ИТП в литейных цехах, существующая уже длительное время, стала применяться ещё шире, для производства отливок и заготовок.

Кроме того, плавка цветных металлов и сплавов с помощью ИТП в литейных цехах, существующая уже длительное время, стала применяться ещё шире, для производства отливок и заготовок.

Это связано с тем, что процессы легирования металла в печах ИТП, за счёт оптимизированной технологии циркуляции расплава, осуществляются наиболее эффективно и с низкими потерями.

Что же собой представляет этот агрегат?

Индукционная тигельная печь является тепловым генератором, в котором выделение тепла для расплавления металла и циркуляция расплава осуществляются за счёт индукционного потока, создаваемого магнитным полем от внешнего индуктора. Циркуляция расплава в печи напоминает вращение двух, расположенных на разной высоте тигля, потоков в виде тороидов. Скорость их вращения может достигать 2 м/сек, а интенсивность этих потоков зависит от мощности печи и частоты тока, который проходит по катушке индуктора. Чем ниже частота тока, тем больше интенсивность движения расплава и, таким образом, при заданной частоте тока подвод тепла в расплав и скорость циркуляции всегда находятся в соответствии друг с другом, а это значит, что при заданной мощности индукционной печи можно регулировать интенсивность циркуляции расплава методом изменения частоты питающего тока.

Циркуляция расплава является важным компонентом эксплуатации ИТП, обеспечивая интенсивное перемешивание расплава, что даёт выравнивание температуры расплава и его оптимальную гомогенность, для получения однородного по химическому составу металла и оптимальную равномерную температуру расплава по всему объёму тигля.

Эксплуатация

Разработанные в настоящее время технологии эксплуатации ИТП, позволяют регулировать и выбирать необходимую концентрацию мощности в той секции индуктора (вверху, в середине, внизу), а значит и в расплаве, где это необходимо, для обеспечения оптимального перемешивания расплава и плавно менять рабочую частоту питающего тока по ходу плавки, для эффективного изменения скорости движения расплава в тигле печи.

По частоте питающего тока ИТП с частотным преобразователем, по ГОСТ 16323-79, делятся на печи низкой частоты (50..60Гц), средней частоты (150..450Гц) и высокой частоты (1000…2500Гц).

Констркция индукционной тигельной печи

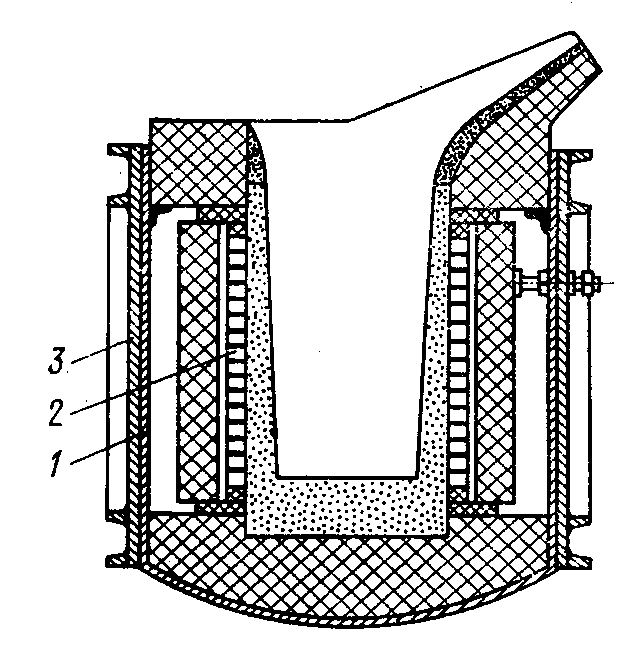

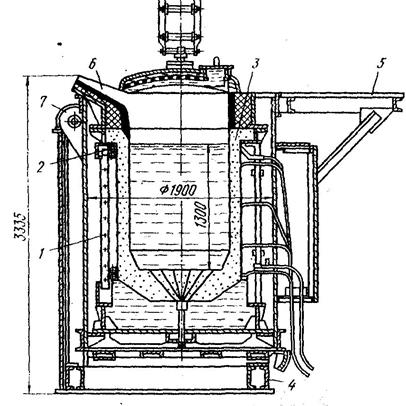

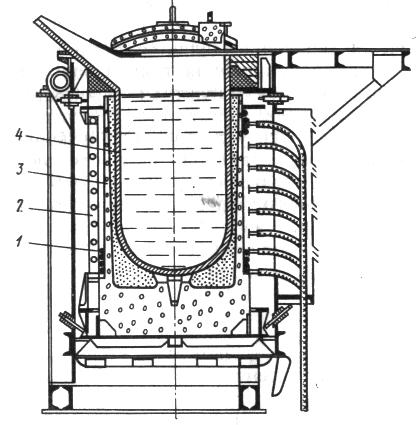

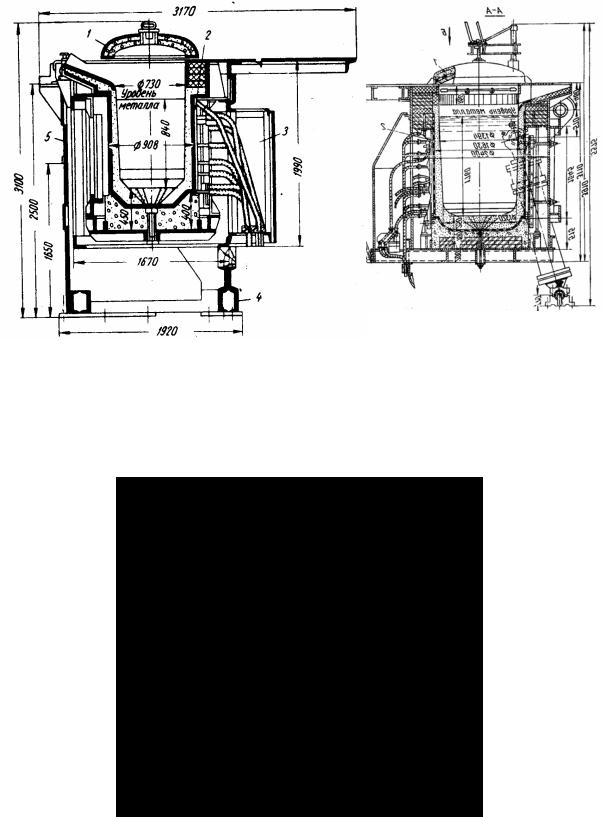

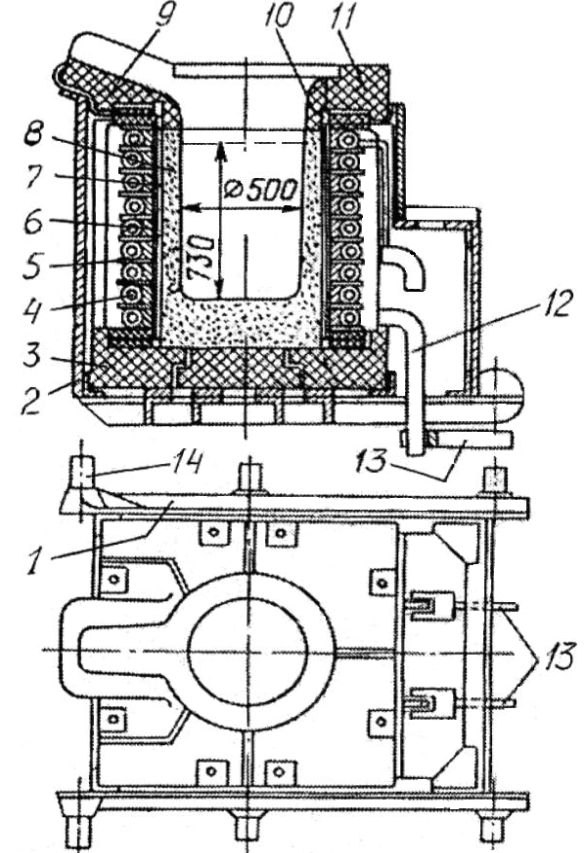

Конструктивно ИТП включает в себя следующие основные блоки:

- корпус печи, в котором, на поворотной раме, установлен плавильный тигель с индуктором;

- крышку тигля, откидную или с механизмом подъёма и поворота;

- систему электроснабжения, включающую трансформатор, преобразователь частоты и блок конденсаторов;

- систему контроля и управления процессом плавки;

- систему охлаждения;

- систему загрузки шихты и систему пылеулавливания.

Поворотная рама с тиглем, для слива расплава, поворачивается вокруг осей, закреплённых на корпусе печи. Водоохлаждаемый индуктор представляет собой спираль, изготовленную из трубы прямоугольного сечения, выполненную из электролитной меди. Внутренняя поверхность индуктора через слой изоляции, прилегает к наружной поверхности тигля, а сам тигель может быть выполнен сплошным литым в виде цилиндрической чаши, или набранным из нескольких слоёв огнеупорного материала. Привод поворота рамы с тиглем может быть гидравлическим или электромеханическим.

Преимущества

Длительная эксплуатация индукционных тигельных печей показала их несомненные преимущества, по сравнению с электродуговыми печами (ЭДП) :

- ИТП позволяют быстро достигать температур перегрева, что связано с выделением тепла непосредственно в расплаве.

- Из-за отсутствия контакта между расплавом и топливом или электродами, как в ЭДП, достигается более строгий химический состав металла.

- В ИТП достигается эффективное перемешивание расплава, за счёт электродинамических сил магнитного поля.

- Расплав в ИТП слабо окисляется, что связано с «холодным шлаком».

- В ИТП возможно гибкое ведение процесса плавки.

- Футеровка ИТП находится в хороших температурных условиях, что способствует её сохранению.

Участки плавления на ИТП характеризуются низкими капитальными вложениями, меньшей площадью рабочей зоны, простотой эксплуатации и обслуживания.

В печах ИТП наблюдается минимальный угар металла в процессе, высокая эффективность процесса легирования, меньшее, по сравнению с ЭДП выделение пыли и дыма, низкий уровень шума, меньшее излучение тепла в окружающую среду.

Недостатки

Вместе с тем, ИТП обладают и недостатками:

- Низкая температура шлаков в ИТП затрудняет ведение металлургического процесса и затрудняет их удаление с поверхности расплава.

- Вспучивание поверхности металла, в процессе расплавления, под действием электродинамических сил, что ограничивает подвод мощности и интенсивность процесса в ИТП с низкой частотой питающего тока.

Применение на одном участке нескольких ИТП обеспечивает большую степень избыточности оборудования и снижение нагрузки на электросеть.

Как следует из производственной практики, индукционная технология получения расплава, ориентирована на печи ёмкостью не более 50 тонн по расплаву. В промышленности, в основном, используются ИТП ёмкостью от 25 до30 тонн.

Для получения необходимой производительности участка ИТП, для максимальной загрузки оборудования, рекомендуется установка в нём двух, трёх или четырёх ИТП с одним или двумя преобразователями частоты, т.о., чтобы отбор мощности от преобразователя частоты можно было одновременно применять для двух печей, или питать три или четыре ИТП по очереди, от двух преобразователей частоты.

Оптимальные значения плотности мощности, с точки зрения срока службы футеровки, находятся в районе 700КВт/т, а рабочая частота питающей сети должна иметь значение 250 Гц или500 Гц.

Плавильные комплексы

Типичный плавильный комплекс может содержать:

Четыре ИТП ёмкостью по 25 т, работающие по очереди от двух преобразователей частоты по 15МВт. При потреблении электроэнергии 540кВт.ч/т, участок может выплавить до 1000 тонн металла за сутки, что даёт годовой объём свыше 300тысяч тонн.

При потреблении электроэнергии 540кВт.ч/т, участок может выплавить до 1000 тонн металла за сутки, что даёт годовой объём свыше 300тысяч тонн.

Индукционные тигельные печи, которые первоначально использовались в литейном производстве и для получения заготовок из цветных металлов, сегодня начинают интенсивно применяться в качестве плавильных печей на мини заводах по производству стали и в некоторых других технологических процессах.

Одними из наиболее известных в мире компаний по изготовлению ИТП являются: компания Otto Junker, китайско –российская фирма Поликаст, фирма EGES, которые поставляют свою продукцию во многие страны мира.

Похожие материалы

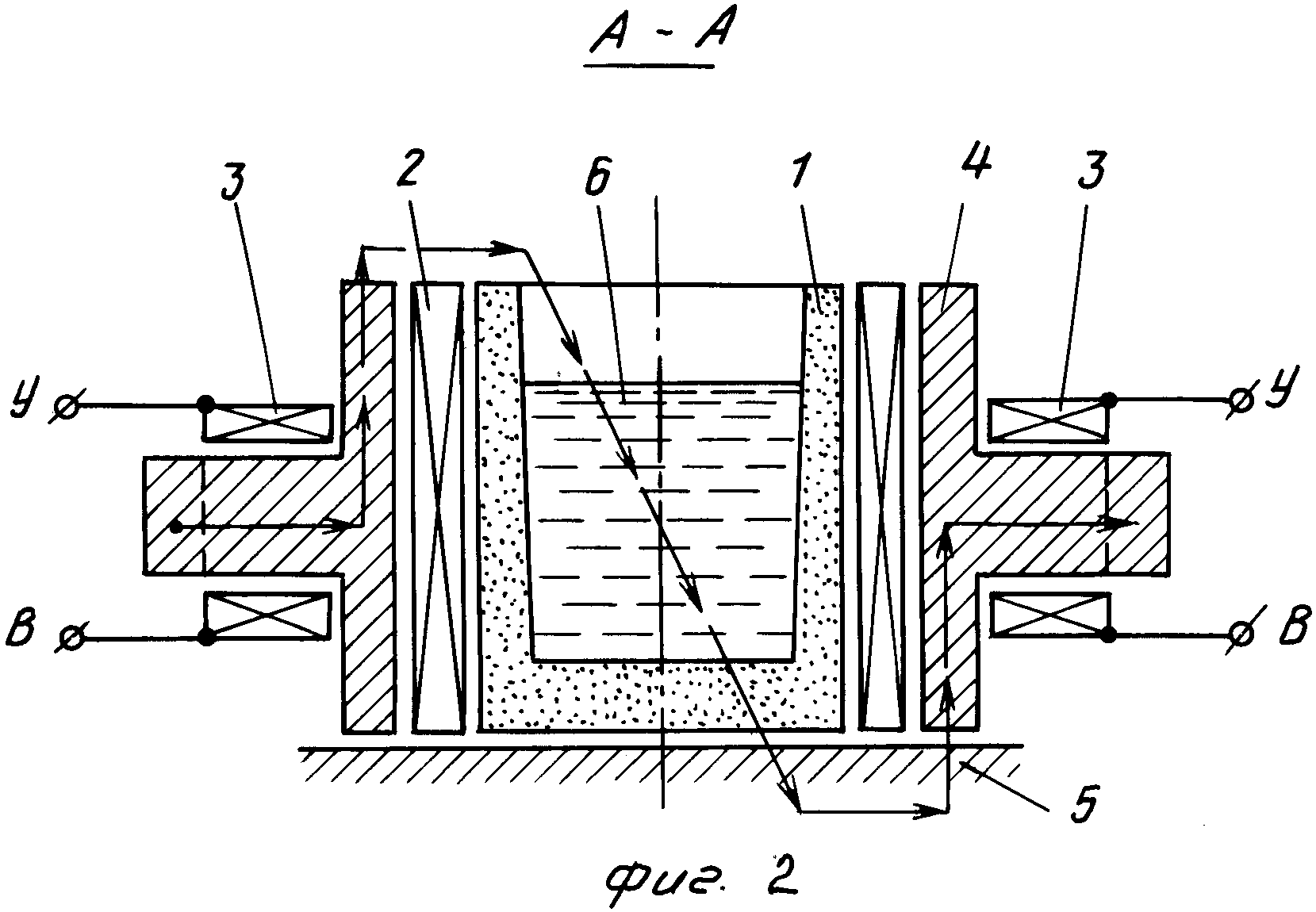

Принцип работы канальной и тигельной печей.

Индукционные печи, печи в которых происходит нагрев тел в электромагнитном поле за счёт действия электрического тока , протекающего по нагреваемому телу и нагревая его под действием электромагнитной индукции.

Мы рассмотрим два вида индукционных печей – тигельную индукционную печь и канальную индукционную печь.

Индукционные канальные печи используются для плавки цветных металлов, плавка стали в таких печах невозможна из-за недостаточной стойкости отделки печи (футеровки). Футеровку используют для увеличения огнестойкости материалов из которых изготовлена печь, а так же для защиты печи от ударных воздействий.

Основные достоинства индукционный канальной печи следующие:

1).Минимальное окисление и испарение металлов, это происходит благодаря нагреву породы снизу. Доступ воздуха к наиболее нагретым частям расплава (находящегося в каналах) отсутствует, а поверхность металла в ванне имеет сравнительно низкую температуру.

2).Малый расход энергии на расплавление, перегрев и выдержку металла. Канальная печь имеет высокий электрический КПД благодаря замкнутому магнитопроводу. В тоже время высокий и тепловой КПД печи, благодаря тому, что основная часть расплава находится в ванне, которая имеет толстую теплоизолирующую облицовку, что препятствует отводу тепла из расплава.

Недостатки печи:

1). Тяжёлые условия для облицовки печи, стойкость футеровки снижается при повышении температуры расплава, а так же при плавке сплавов содержащих химически-активные компоненты. Так же нельзя плавить в таких печах низкосортную породу, плавка такой породы может привести к зарастанию каналов.

2). Следует постоянно держать в печи большое количество расплавленного металла. Если металл слить, то произойдёт охлаждение футеровки, после чего она растрескается и нужно будет менять облицовку в печи заново, что занимает большое количество времени и финансов. По этой же причине нельзя резко сменить марку металла выплавляемого в печи, смена марки происходит через несколько переходных циклов плавки проведённых через печ, с постепенным достижением нужной марки металла.

3). Шлак в печи находится на поверхности, он имеет низкую температуру, из-за чего нельзя плавить стружку и мелкую породу, она не пройдёт слой шлака и повязнет в нём.

Принцип работы индукционный канальной печи такой же как и принцип работы силового трансформатора , который работает в режиме короткого замыкания. Но электрические параметры канальной электропечи и трансформатора сильно отличны друг от друга из-за различия их конструкций. Печь состоит из облицованной камнем ванны в которой находится практически вся масса расплава и индукционного нагревательного оборудования, которое находится под ванной. Ванна соединена с плавильным каналом так же заполненным расплавом. Расплав в канале и ванне образует замкнутое кольцо, которое проводит электрический ток. Принцип действия канальной печи требует постоянно замкнутой цепи, поэтому можно сливать только часть расплава и снова догружать соответствующее количество новой породы. Все канальные печи работают работают с остаточной ёмкостью 20-50% от полной ёмкости печи. Замораживать металл в канале нельзя он должен быть постоянно в жидком состоянии. Индукционная единица объединяет печной трансформатор и подовый камень (облицовку) с каналом. Индуктор является первичной обмоткой трансформатора, а вторичный виток – это расплавленный металл заполняющий канал, который находится в нижней части ванны.

Но электрические параметры канальной электропечи и трансформатора сильно отличны друг от друга из-за различия их конструкций. Печь состоит из облицованной камнем ванны в которой находится практически вся масса расплава и индукционного нагревательного оборудования, которое находится под ванной. Ванна соединена с плавильным каналом так же заполненным расплавом. Расплав в канале и ванне образует замкнутое кольцо, которое проводит электрический ток. Принцип действия канальной печи требует постоянно замкнутой цепи, поэтому можно сливать только часть расплава и снова догружать соответствующее количество новой породы. Все канальные печи работают работают с остаточной ёмкостью 20-50% от полной ёмкости печи. Замораживать металл в канале нельзя он должен быть постоянно в жидком состоянии. Индукционная единица объединяет печной трансформатор и подовый камень (облицовку) с каналом. Индуктор является первичной обмоткой трансформатора, а вторичный виток – это расплавленный металл заполняющий канал, который находится в нижней части ванны. Ток во вторичной цепи вызывает нагрев расплава при этом почти вся энергия выделяется в канале, который имеет малое сечение в следствии чего поглощается 90-95% подведённой к печи электроэнергии. Металл в печи перемещается из-за электродинамических усилий, возникающих в канале и в малой степени конвекцией, связанной с перегревом металла в канале по отношению к температуре ванны.

Ток во вторичной цепи вызывает нагрев расплава при этом почти вся энергия выделяется в канале, который имеет малое сечение в следствии чего поглощается 90-95% подведённой к печи электроэнергии. Металл в печи перемещается из-за электродинамических усилий, возникающих в канале и в малой степени конвекцией, связанной с перегревом металла в канале по отношению к температуре ванны.

По моему мнению целесообразно применять канальные индукционные печи на крупных производствах низкосортных металлов, так как они очень экономичны и дёшевы в изготовлении, но нужно следить за постоянными поставками сырья для выплавки, так как остановка этих печей приведёт к огромным денежным затратам, вследствие растрескивания облицовки печей.

Индукционные тигельные печи широко применяются в промышленности для плавки чёрных металлов и цветных металлов как на воздухе, так и в вакууме и в защитных атмосферах. В настоящие время такие печи используются ёмкостью от десятков грамм до десятков тонн. Такие печи применяют для плавки высококачественных сталей и других специальных сплавов, требующих чистоты и однородности. Тигельные печи повышенной и промышленной частоты широко применяют в России и за рубежом. Их используют для плавки обычных тяжёлых и лёгких цветных металлов и их сплавов в производствах с периодическим режимом работы и широким ассортиментом ассортиментом выплавляемых сплавов, требующих модифицирования, а так же для плавки сильно загрязнённой породы с большим содержанием стружки и инородных сплавов. Поэтому тигельные индукционные печи хотя и отличаются низким КПД, а так же представляют собой более дорогое и сложное электротехническое устройство по сравнению с индукционными канальными печами, в указанных случаях они более приемлемы и удобны в эксплуатации.

Тигельные печи повышенной и промышленной частоты широко применяют в России и за рубежом. Их используют для плавки обычных тяжёлых и лёгких цветных металлов и их сплавов в производствах с периодическим режимом работы и широким ассортиментом ассортиментом выплавляемых сплавов, требующих модифицирования, а так же для плавки сильно загрязнённой породы с большим содержанием стружки и инородных сплавов. Поэтому тигельные индукционные печи хотя и отличаются низким КПД, а так же представляют собой более дорогое и сложное электротехническое устройство по сравнению с индукционными канальными печами, в указанных случаях они более приемлемы и удобны в эксплуатации.

Перечислю

достоинства и недостатки индукционных тигельных печей.

К достоинствам отнесу:

1). Выделение энергии в загрузке породы без промежуточных нагревательных элементов.

2). Интенсивная электродинамическая циркуляция расплава в камере плавления обеспечивает плавление быстрой шихты и отходов, быстрое выравнивание температуры по объёму камеры плавления. Можно получить многокомпонентные сплавы.

Можно получить многокомпонентные сплавы.

3). Возможность создания в печи любой атмосферы и любого давления.

4). Высокая производительность достигаемая благодаря высокими значениям удельной мощности особенно на средних частотах.

5). Возможность полного слива металла из тигля и малая масса облицовки печи. Печи такого типа удобны для периодической работы между плавками и обеспечивают возможность для быстрого перехода с одной марки сплава на другую.

6). Простота и удобство обслуживания печи, управления и регулировки процесса плавки, возможность автоматизации процесса. А так же малое загрязнение атмосферы.

Стоит так же отметить и недостатки тигельных печей:

1).Низкая стойкость облицовки (футеровки) при высоких рабочих температурах и колебаниях температур в расплаве. Это происходит из-за малой толщины футеровки.

2). Высокая стоимость электрооборудования, особенно при частотах 50 Герц.

3). Низкий КПД всей установки вследствие необходимости иметь источник получения высокой или повышенной частоты, а так же конденсаторов, а так же при плавки материалов с малым удельным сопротивлением.

Принцип работы индукционной тигельной печи. В основе лежит трансформаторный принцип передачи энергии от первичной цепи ко вторичной. Подводимая к первичной цепи электрическая энергия переменного тока превращается в электромагнитную энергию, которая во вторичной цепи переходит снова в электрическую, а затем в тепловую. Индукционные тигельные печи также называют индукционными печами без сердечника. Печь представляет собой плавильный тигель, как правило, цилиндрической формы, выполненный из огнеупорного материала и помещенный в полость индуктора, подключенного к источнику переменного тока Металлическая шихта (материал, подлежащий плавлению) загружается в тигель и, поглощая электрическую энергию, плавится. В тигельной печи первичной обмоткой служит индуктор, обтекаемый переменным током, а вторичной обмоткой и одновременно нагрузкой – сам расплавляемый металл, загруженный в тигель и помещенный внутрь индуктора. Магнитный поток в тигельной печи проходит в той или иной степени по самой шихте. Магнитный поток в тигельной печи проходит в той или иной степени по самой шихте. Поэтому для работы печи без сердечника имеют большое значение магнитные свойства, а также размеры и форма кусков шихты. Когда в качестве облицовки применяют ферромагнитные металлы, то до того момента, пока их температура еще не достигла точки Кюри, то есть o ~740 ÷770 С, их магнитная проницаемость сохраняет свою величину. В этом случае шихта будет играть роль не только вторичной обмотки и нагрузки, но и незамкнутого сердечника. Иначе говоря, при плавке в тигельной печи ферромагнитных металлов разогрев шихты в первый период (до точки Кюри) произойдет не только за счет тепла, выделяемого от циркуляции в ней вихревых токов, но и за счет потерь на ее перемагничивание, которое в этот период наблюдается в шихте. После точки Кюри ферромагнитные тела теряют свои магнитные свойства и работа индукционной печи становится аналогичной работе трансформатора без сердечника. Мощность, а следовательно, и тепло, выделяемое вихревыми токами, которые наводятся и циркулируют в садке, зависят от частоты переменного магнитного поля.

Магнитный поток в тигельной печи проходит в той или иной степени по самой шихте. Поэтому для работы печи без сердечника имеют большое значение магнитные свойства, а также размеры и форма кусков шихты. Когда в качестве облицовки применяют ферромагнитные металлы, то до того момента, пока их температура еще не достигла точки Кюри, то есть o ~740 ÷770 С, их магнитная проницаемость сохраняет свою величину. В этом случае шихта будет играть роль не только вторичной обмотки и нагрузки, но и незамкнутого сердечника. Иначе говоря, при плавке в тигельной печи ферромагнитных металлов разогрев шихты в первый период (до точки Кюри) произойдет не только за счет тепла, выделяемого от циркуляции в ней вихревых токов, но и за счет потерь на ее перемагничивание, которое в этот период наблюдается в шихте. После точки Кюри ферромагнитные тела теряют свои магнитные свойства и работа индукционной печи становится аналогичной работе трансформатора без сердечника. Мощность, а следовательно, и тепло, выделяемое вихревыми токами, которые наводятся и циркулируют в садке, зависят от частоты переменного магнитного поля. При промышленной частоте 50 Герц концентрация энергии, выделяемой вихревыми токами, незначительна и не превышает несколько ватт на квадратный сантиметр поверхности. Поэтому для эффективной работы печи без сердечника приходится питать их токами повышенной, а в отдельных случаях и высокой частоты, что достигается установкой специальных генераторов частоты.

При промышленной частоте 50 Герц концентрация энергии, выделяемой вихревыми токами, незначительна и не превышает несколько ватт на квадратный сантиметр поверхности. Поэтому для эффективной работы печи без сердечника приходится питать их токами повышенной, а в отдельных случаях и высокой частоты, что достигается установкой специальных генераторов частоты.

По моему мнению в цивилизованных странах должны применять именно индукционные тигельные печи так как они удобны в использовании и не выдают вредные примеси в атмосферу, это благоприятно сказывается на работе персонала. К тому же их в любой момент можно остановить или сменить тип сплава. Такие печи следую прежде всего применять на разнонаправленных предприятиях, которые производят металлы в зависимости от поставок и рода заказов.

Что представляет собой тигельная индукционная печь, виды, нормативы и принцип работы

В промышленной сфере используется различное оборудование, особенно если предприятие занимается металлургической или производственной деятельностью. Тогда для обработки металлов, администрация предприятия покупает вакуумные тигельные печи, чтобы превращать твёрдые металлы в жидкость, а затем изготавливать предметы, регулярно используемые в быту.

Тогда для обработки металлов, администрация предприятия покупает вакуумные тигельные печи, чтобы превращать твёрдые металлы в жидкость, а затем изготавливать предметы, регулярно используемые в быту.

Что такое индукционная тигельная печь

Тигельная индукционная печь – промышленное устройство, предназначающееся для термической обработки металлов (нагревания, плавления, отжига, закалки и пр.). Конструкция работает, благодаря потреблению электроэнергии, из-за чего является экономичной и простой в эксплуатации.

Благодаря тигельной печи изготавливают:

- Слитки золота, серебра.

- Железную посуду.

- Проволоку, запчасти для автомобилей и пр.

Нагревание расплавляемого материала происходит под влиянием переменного электрополя, имеющегося внутри рабочей барокамеры в запущенной тигельной печи. Однако эта печь ещё и индукционная, поэтому под воздействием индукционных токов, она превращает электрополе в тепловую энергию.

Среди всех известных печей плавления, тигельная индукционная самая популярная. Её конструктивной особенностью, является отсутствие сердечника, а корпус исполнен в цилиндрической форме из огнеупорного материала. Внутри индуктора расположен тигель, к которому подключается переменный ток.

Преимущества тигельных печей:

- При индукции и плавлении отсутствуют выбросы в окружающую среду, чем обеспечивается экологичность устройства.

- Дополнительных нагревательных ТЭНов не требуется, поскольку энергия начинает выделяться при загрузке устройства материалами.

- Методом индукции можно добиться быстрого возрастания температуры, что ускоряет рабочий процесс.

- Температура равномерно распространяется по камере и выравнивается по объёму ванной, чтобы создать однородный многокомпонентный сплав высокого качества.

- Устройство простое в применении.

- Тигельная печь, работающая на индукционных токах, может работать в автоматизированном режиме или вручную.

Специалисты могут вносить коррективы во время плавления.

Специалисты могут вносить коррективы во время плавления. - Удельная мощность повышает производительность установки.

Также конструкция позволяет создавать реакции окисления и восстановления, независимо от величины давления. К недостаткам устройства относится малая футеровочная стойкость при низких температурных скачках и низкая температура шлаков, используемых для работы с расплавом. Однако множество промышленных предприятий нашли способы, как устранить эти недостатки и активно применяют метод индукции при плавке металлов различной плотности.

Разновидности тигельных печей

Сегодня разработаны и используются различные модели индукционных тигельных печей. Каждая из них имеет собственные особенности, поэтому установки плавильных печей были классифицированы по:

- Объёму, вмещающегося внутрь сырья.

- Типу тигля.

- Частоте питающего тока.

- Характеру рабочей атмосферы.

- Конструктивным особенностям.

Тигель, является резервуаром для размещения шихты. Его изготавливают в 2-х вариантах, в зависимости от электропроводящих свойств материала (из которого исполнили тигель индукционной печи):

Его изготавливают в 2-х вариантах, в зависимости от электропроводящих свойств материала (из которого исполнили тигель индукционной печи):

- Проводящие.

- Непроводящие.

Конструкции, относящиеся к 1 типу, объединяют электропроводимые материалы (графит, легированную сталь) с тиглем. Они оснащаются дополнительной теплоизоляцией. Непроводящие устройства изготовлены из керамики диэлектрического типа. Размещённые внутрь барокамеры материалы накаляются, путём индуктированного тигельного тока.

Отталкиваясь от конструктивных особенностей, различают:

- Экранированные.

- Закрытые.

- Открытые.

Принцип их работы идентичен, однако имеются небольшие отличия в способе проведения внетигельного потока.

По рабочей атмосфере индукционные тигельные печки делят на:

- Вакуумные.

- Открытые.

В отличие от вакуумных печей, открытые работают в атмосфере. В первом случае переработанные металлы выходят с минимальной концентрацией вредных примесей и ненужных газов.

В первом случае переработанные металлы выходят с минимальной концентрацией вредных примесей и ненужных газов.

Частотность питающего тока – один из важнейших критерий мощности устройства, поэтому, в зависимости от требуемого рабочего объёма тигельные печи (работающие методом индукции) изготавливают с различным питанием:

- Электрические (до 50Гц).

- Статистических частотных умножителей (до 250 Гц).

- Ламповых генераторов (высокочастотные).

Сегодня, производители тигельных печей выпускают конструкции, имеющие емкость от 100 гр. -120 т. наиболее популярной установкой стала, обладающая объёмом 140 дм3 и функционирующая на промышленных и повышенных частотах.

Нормы и технические параметры индукционных тигельных печей

Технические параметры и нормативы, разработаны для каждой модели индукционных тигельных печей отдельно, но они схожи в некоторых параметрах. Рассмотрим более подробно на примере тигельной индукционной печи, модели ИЧТ-1/0,4 С2.

Данная конструкция разработана для переплавки чугунного материала. Тигельная индукционная печь изготовлена в соответствии с ГОСТом 15150-69, и предназначается для эксплуатации в таких условиях:

- Удары и вибрации вблизи установки должны отсутствовать.

- Нельзя использовать установку над уровнем моря, свыше 1000 м.

- Запрещается использование конструкции на промышленных предприятиях с концентрированными показателями пыли и паров (ГОСТ 2.1.005-88).

- Допускается применение конструкции при температуре окружающей среды +5 °С-(+40 °С).

- (Во избежание росы) не следует использовать воду для охлаждения более, чем на 15 °С ниже окружающей среды.

- В охлаждаемой жидкости должны отсутствовать примеси, создающие осадок.

- Рекомендуемая температура охлаждающей воды — +5 °С-(+25 °С).

Данная индукционная печь соответствует нормативам пожарной безопасности, однако установку следует помещать исключительно в закрытые невзрывоопасные помещения, лишённые не агрессивных газообразных сфер и примесей, способных повредить металлы и изоляцию.

Технические характеристики индукционной плавильной печи:

| Установленная производительность, кВт | 400 |

| Потребляемая электроэнергия, кВт | 386 |

| Масса, т | 1,0 |

| Электрическая частота, Гц | 50 |

| Число фаз питающей сети | 1 |

| Номинальное напряжение, В: — сетевое — индукторное | 6000 или 10000 495 |

| Температурный диапазон, ° С: — оптимальный — макс. | 1400 1550 |

| Эффективность плавления и перегрева сырья, т/ч | 0,61 |

| Расход электричества на расплавление, кВт·ч/т | 630 |

| Конструктивный вес, т | 12,1 |

| Вес всего устройства т | 18,3 |

| Расход жидкости для охлаждения, м/ч | 5,0 |

Важно! Данные характеристики, являются номинальными, но при оценке эффективности следует учитывать технологические особенности плавления, время (выделенное на расплавление), разновидность шихты, вариант загрузки и другие факторы, способные повлиять на производительность электропечи.

Принцип работы индукционной тигельной печи и конструктивные особенности модели ИЧТ–1/0,4 С2

Электропечь индукционно-тигельного типа, является аналогом трансформатора, поскольку работает по аналогичному принципу. Дополнительные сходства у устройств, работающих методом индукции и трансформаторов – наличие:

- Индуктора-катушки, охлаждаемого водой.

- Второстепенной обмотки (она же нагрузка, представляющая собой расположенное внутри тигельной камеры сырьё).

Устройство расправляет металлическое сырьё, благодаря токам, возникающим внутри камеры из-за магнито-электрического поля, образуемого индуктором. Также появляется электродинамическая сила, создающая перемещение, температурную равномерность и однородность, получаемого в итоге сырья.

Согласно ГОСТу, в комплекте с электрической печью данной модели идёт дополнительное оборудование, требуемое для работы с конструкцией. Плавильная установка ИЧТ–1/0,4 С2, состоит из:

- Плавильного узла.

- Индуктора.

- Опорной рамы.

- Магнитопроводов.

- Футерованного пояса-воротника.

- Футеровки подины.

- Тигля.

Узел располагается внутри корпуса конструкции и легко извлекается из электропечи за специальные проушины, при помощи крана.

Опорная рама тигельной индукционной печи сконструирована:

- Из верхней части, проворачивающейся 2-мя плунжерами.

- Нижней, сохраняющей неподвижность.

Основная часть конструкции – индуктор, исполненный в виде многовитковой, охлаждающейся жидкостью катушки. Она оснащена 2-мя секциями: функционирующей и холостой. Последняя применяется для охлаждения тигля. Чтобы защитить конструкцию от негативных влияний, с наружной части индуктора располагаются магнитопровода, выполненные из трансформаторной стали.

Главное, что тигельные печи проверяются на качество ещё до поступления в продажу. Тогда лаборатории испытывают 1 устройство из партии и, если оно соответствует всем параметрам ГОСТа, всю серию отпускают в магазины промышленного оборудования. Следовательно, приобрести некачественное устройство, практически невозможно.

Следовательно, приобрести некачественное устройство, практически невозможно.

Arcast Products — Индукционная печь с холодным тиглем Ind CC 100 и литейный модуль

Индукционная печь для плавки с холодным тиглем Arcast Inc предлагает возможность плавления, литья и быстрого затвердевания металлических сплавов номинальной массой 100 грамм с использованием процесса чистого холодного тигля без использования керамики. Этот процесс, также известный как CCLM (плавление в холодном тигле с левитацией) или CCIM (индукционное плавление в холодном тигле), позволяет полностью расплавить и легировать реактивный сплав за один цикл плавления. Это также позволяет делать это в вакууме или в проточной атмосфере.Он предлагает вам возможность плавить и легировать металлы при температуре более 3000 градусов. C, такие как титановые сплавы, сплавы с эффектом памяти и объемные аморфные стеклянные сплавы. Печь заключена в вакуумную камеру и предлагает множество стандартных опций.

Стандартные опции включают:

- Холодный тигель для плавки и легирования

- Отливка под наклоном с опциями форм

- Литье в вакууме с опциями форм

- Центробежное литье с вариантами форм

Есть также два варианта вакуума: средний (1E-2 мбар) и высокий (5E-6 мбар). Все варианты рассчитаны на сокращение времени цикла и удобство эксплуатации. Предполагаемое использование индукционной плавильной печи с холодным тиглем — позволить металлургам и техническим специалистам легировать химически активные или инертные металлы и лить эти сплавы с наименьшими эксплуатационными и капитальными затратами при сохранении высоких технических стандартов.

Все варианты рассчитаны на сокращение времени цикла и удобство эксплуатации. Предполагаемое использование индукционной плавильной печи с холодным тиглем — позволить металлургам и техническим специалистам легировать химически активные или инертные металлы и лить эти сплавы с наименьшими эксплуатационными и капитальными затратами при сохранении высоких технических стандартов.

| Технические характеристики | Требования | |||

| 100 г Номинал | Электрооборудование: | Требуется трехфазное питание | ||

| Тигель / Очаг: | Медь с водяным охлаждением | 208 — 520 В переменного тока, 50/60 Гц | ||

| Камера: | Кварц, медь и нержавеющая сталь | 60 кВА | ||

| Индукционная катушка: | 50-150 кГц | Вода: | 20 л / мин ниже 30 град. С. С. | |

| Температура расплава: | Более 3000 градусов Цельсия | Газ: | Аргон или другой инертный газ | |

Тигли для печей, Производитель графитовых тиглей для индукционных печей

Глава 1:

Сколько типов печных тиглей есть на рынке

Существуют разные типы печных тиглей, изготовленные из различных свойств.Наиболее популярные и часто используемые печные тигли: графитовый тигель, глиняный графитовый тигель, тигель из карбида кремния, платиновый тигель, фарфоровый тигель и металлический тигель. Эти тигли называются в соответствии с сырьем, из которого они сделаны.

Основным рынком сбыта тиглей для печей является литейное производство, используемое для плавки и испытания металла. Тигли также используются для химических исследований. С развитием металлургической промышленности потребность в специализированном литье из металлов и сплавов растет день ото дня, и для плавки и литья требуются прочные и эффективные тигли печи.

Тигли также используются для химических исследований. С развитием металлургической промышленности потребность в специализированном литье из металлов и сплавов растет день ото дня, и для плавки и литья требуются прочные и эффективные тигли печи.

1.1, Графитовый тигель

Графитовые тигли печи представляют собой огнеупорные емкости, специально сформированные для металлургических операций. Графитовый тигель для печи в основном изготовлен из графитового материала, который обычно серовато-черного цвета, непрозрачен и имеет сияющий черный блеск. Свойства графитового печного тигля отличает его от других типов печных тиглей.

Графитовый материал, из которого состоит сам тигель графитовой печи, плотно сплавляется, и при плавке металла никакая часть не отслаивается, поэтому ваш металл защищен от загрязнения.Графитовые тигли для печей выдерживают высокие температуры плавления металла до 1600 градусов Цельсия.

Графитовые тигли для печей обладают хорошей стойкостью к химической коррозии и термическим ударам. Имеется хороший спрос на графитовые тигли для печей, основанный на оценке и росте в литейной и литейной промышленности. Графитовые тигли используются для плавки черных, цветных металлов, а сплавы могут плавиться и плавиться с использованием графитового тигля для печи.

Имеется хороший спрос на графитовые тигли для печей, основанный на оценке и росте в литейной и литейной промышленности. Графитовые тигли используются для плавки черных, цветных металлов, а сплавы могут плавиться и плавиться с использованием графитового тигля для печи.

Графитовые тигли предотвращают загрязнение расплавленным металлом при плавлении и хранении металлов.К другим свойствам графитового тигля для печи относятся:

Термическая стабильность: графитовый тигель для печи способен противостоять изменяющимся температурам металлов в процессе плавления и выдержки.

Коррозионная стойкость: однородная и плотная конструкция тигля графитовой печи может эффективно предотвращать коррозию тигля графитовой печи.

Ударопрочность: Ударная вязкость, которую может выдержать графитовый тигель печи, очень высока, поэтому любой дальнейший процесс может быть выполнен легко.

Кислотостойкость: к расплавленному металлу в тигле добавляются специальные материалы, такие как флюс и добавки, чтобы улучшить качество плавления такого металла, это означает, что графитовый тигель должен выдерживать воздействие добавок и флюсов, это поэтому значительно продлевает срок службы графитового тигля.

Высокая теплопроводность: высокое содержание связанного углерода обеспечивает хорошую теплопроводность графитового тигля печи и сокращает время растворения или плавления, значительно сокращая расход топлива или другие энергозатраты.

Контроль загрязнения металлов: состав материала строго контролируется, чтобы металл не загрязнялся графитовым тиглем.

Стабильность качества: метод формовки под высоким давлением и система обеспечения качества полностью обеспечивают высокое качество расплавленного металла.

1.1.1. Тигель из чистого графита

Тигель из чистого графита на 99,9% состоит из графита. Его особенности включают превосходную термическую стабильность и отличные характеристики теплопередачи для быстрого нагрева и охлаждения, а также коррозионную стойкость к сильным кислотам и щелочам.Тигель печи с чистым графитом используется для плавления и литья металлов, таких как золото, серебряная латунь, алюминий, медь, цинк и т. Д. Печи с чистым графитом нельзя нагревать с помощью угольной печи или угольной печи, он будет окисляться и трескаться, если какая-либо из этих печей используется.

Чистый графит начинает окисляться при 400 градусах Цельсия и выдерживает температуру 1760 градусов Цельсия при использовании в воздушной электропечи. Выдерживаемая температура в вакуумной или газозащитной печи составляет 2760 градусов Цельсия.Графитовый тигель для печи обычно используется при выплавке легированной инструментальной стали и плавке цветных металлов и их сплавов. Графит более долговечен, чем изделия из обычных материалов, что обеспечивает долгий срок службы графитового тигля для печи при правильном использовании.

1.1.2. Тигель из карбида кремния и графита

Тигли для печи из карбида кремния и графита представляют собой высококачественные плавильные тигли, изготовленные из карбида кремния и графита. Типичные характеристики карбида кремния: низкая плотность, высокая прочность, хорошая жаропрочность (реакционная связь), стойкость к окислению, отличная стойкость к тепловому удару, высокая твердость и износостойкость, отличная химическая стойкость, низкое тепловое расширение, тугоплавкий материал (высокая температура плавления). и высокая теплопроводность.Карбид кремния обладает интересными электрическими свойствами благодаря своей полупроводниковой активности.

Карбид кремния образуется двумя способами: реакционным связыванием и спеканием. Каждый метод формовки сильно влияет на конечную микроструктуру. Карбид кремния, связанный реакционной связью, изготавливается из смеси карбида кремния. И углерод с жидким кремнием. Кремний реагирует с углеродом, образуя больше карбида кремния, который связывает исходный карбид кремния.

Спеченный карбид кремния получают из чистого порошка карбида кремния с добавками неоксидных спекателей.Используются обычные процессы формования керамики, и материал спекается в инертной атмосфере при температуре, достигающей 2000 градусов Цельсия или выше.

Обе формы карбида кремния обладают высокой износостойкостью и хорошими механическими свойствами.

Сырье, графит и карбид кремния с добавками, такими как ферросилиций, ферромарганец и т. Д., Сортируется до требуемых размеров и смешивается со связующими материалами, такими как расплавленный пек или другие подходящие синтетические смолы в подходящих пропорциях.Замешанная гомогенная смесь загружается в соответствии с заданным техническим процессом. Во время этой операции вся масса смеси в форме поддерживается в однородном горячем состоянии, чтобы избежать производственных дефектов при прессовании.

Этот тигель печи в основном используется для плавки цветных драгоценных металлов, таких как латунь, медь, никель, хром, а также их сплавов. Тигель печи из карбида кремния проверяется на расслоение, трещины и т. Д., А затем помещается в печь для обжига при 1350-1400 градусах Цельсия в восстановительной атмосфере, чтобы избежать окисления графита и углерода.Для создания восстановительной атмосферы тигли печи с графитом из карбида кремния загружают в специальные топки, плотно заполненные восстановителями, такими как кокс / угольная пыль, иногда графитовый порошок.

1.1.3. Глино-графитовый тигель

Основными компонентами глино-графитового печного тигля являются природный чешуйчатый графит и глина. Глино-графитовый тигель для печи содержит от 30% до 50% графита, огнеупорность глино-графитового тигля аналогична глиняному кирпичу, но стойкость к термическому удару и стойкость к химической коррозии глино-графитового тигля для печи значительно лучше, чем глиняного кирпича.Глино-графитовые тигли для печей используются при высокотемпературной плавке чугуна, стали, медных сплавов или плавлении драгоценных металлов, которые могут обрабатывать большие партии материала.

Их толстые стенки выдерживают прямое нагревание и работу в литейных цехах с открытым пламенем. В основном они используются в газовых или пропановых печах и печах средней / высокой температуры. Глино-графитовый тигель для печи выдерживает температуру от 850 до 1600 градусов по Цельсию. Глиняный графит также необходимо предварительно нагреть или отпустить при 300 градусах Цельсия в течение часа, прежде чем с ним можно будет плавить.Если вмешательство не выполнено и металлы плавятся напрямую, это может привести к повреждению глино-графитового тигля печи.

Тактико-технические характеристики глиняно-графитового печного тигля: контролируемое электрическое сопротивление, хорошая теплопроводность, хорошая стойкость к химической коррозии, высокая огнеупорность и хорошая стойкость к окислению.

При плавке с глиняно-графитовым тиглем сначала следует загружать легкие металлы, а затем более тяжелые, легкие металлы служат подушкой для более тяжелых материалов.

1.2, Кварцевый тигель

Кварцевые тигли обладают многими желательными свойствами, включая высокую химическую чистоту, высокую коррозионную стойкость, высокую температуру плавления, чрезвычайную твердость, низкий коэффициент теплового расширения, отличную электрическую изоляцию, хорошую коррозионную стойкость для обеспечения качества продукции и надежность и т. д.

Металлы с очень высокими температурами плавления, такие как палладий и платина, обычно плавятся в кварцевом тигле. Платина имеет температуру плавления 1768 градусов по Цельсию, а палладий имеет температуру плавления 1555 градусов по Цельсию.Лучшим типом тигля, который может плавить и удерживать эти металлы с высокой температурой плавления, является кварцевый тигель просто потому, что он может выдерживать высокие температуры и разнообразное использование. Кварцевый тигель также может быть использован при выплавке легированных сталей, цветных металлов и их сплавов. Кварцевый тигель можно использовать для рафинирования специальных сплавов.

1.3, Металлический тигель

Металлический тигель может быть в форме стали, которую можно использовать для плавления металлов, температура которых ниже 1500 градусов Цельсия, поскольку сталь плавится при температуре от 1500 до 1600 градусов Цельсия.

Самодельные стальные тигли можно использовать для плавления металлов, таких как алюминий и цинк, потому что эти металлы плавятся при температуре значительно ниже температуры плавления стали. Однако отслаивание (образование окалины) внутренней поверхности стального тигля является недостатком. Эта накипь может довольно быстро загрязнить расплав и утончить стенки тигля. Покрытие Marcote-7 может быть нанесено на тигель для обеспечения некоторого уровня защиты между сталью и плавящимся металлом. Стальные тигли подойдут для начинающих в домашнем литейном производстве, которые не прочь заняться масштабированием.

1.4, Фарфоровый тигель

Термин фарфор относится к широкому спектру керамических изделий, которые были обожжены при высокой температуре для достижения стекловидных или стекловидных свойств, таких как полупрозрачность и низкая пористость. Фарфор — это керамический материал, изготовленный путем нагревания керамического сырья, обычно включающего глину в форме каолина, в печи до температуры от 1200 до 1400 градусов Цельсия.

Высокая термостойкость фарфоровых тиглей объясняется наличием структур муллита или кордиерита.Таким образом, фарфоровые тигли классифицируются как муллитовые. Они используются в индукционных печах для плавления стекла и металлов и в большинстве случаев рекомендуется для безопасного использования при температуре до 1700 градусов Цельсия. Фарфоровый тигель обычно представляет собой чашеобразный контейнер, используемый в лабораториях для обогрева. Аппарат содержит химические соединения для нагрева при очень высоких температурах.

1.5, Какой материал тигля наиболее подходит для плавильной печи драгоценных металлов

В зависимости от температуры плавления и плавления могут использоваться различные типы тиглей в различных плавильных процессах.Современный тигель печи представляет собой весьма неоднородный композитный материал на основе графита, который зависит от его состава и контроля структурного выравнивания графита для достижения желаемых характеристик.

Материалы тигля печи варьируются от карбида кремния, графита, глинистого графита, фарфора, кварца и т. Д. Они обладают множеством различных рабочих характеристик, поскольку каждое приложение представляет собой сложный набор температурных, химических и физических параметров, которые определяют технические границы, в пределах которых печь Тигель должен быть спроектирован для работы.Прежде чем выбрать подходящую тигельную печь для плавки, следует учесть следующее.

1.5.1. Поддерживаемые температуры плавления и / или выдержки

Металл, сплав или руда, которые вы хотите плавить или удерживать, будет определять температурный диапазон, в котором находится тигель вашей печи. Тигли нельзя нагревать выше температуры плавления, это может привести к безвозвратному повреждению тигля печи.

В то же время работа ниже нижнего предела температуры тигля печи также может привести к проблемам во время плавления.Перед установкой и использованием тигля печи необходимо принять во внимание методы плавления и выдержки. Если для плавки требуется перегрев, необходимо учитывать более высокие температуры металла.

1.5.2. Скорость изменения температуры тигля

Способность тигля выдерживать скорость изменения температуры так же важна, как и его минимальные и максимальные пределы температуры. Плавление требует постоянных изменений температуры, и выбранный вами тигель печи должен выдерживать частые изменения температуры тигля печи, т.е.е устойчив к тепловому удару. Некоторые типы тиглей намного лучше справляются с быстрым изменением температуры, чем другие типы.

Высокое содержание углерода в графитовом тигле печи способствует его высокой теплопроводности и несмачиваемости. Когда графит в графитовом тигле печи образует ориентированную матрицу, тигель также обеспечивает высокую термостойкость. Это очень важно для литейных производств, где температура изменяется на сотни градусов в течение нескольких секунд.

1.5.3. Как загружается тигель

Если ваша печь всегда загружается расплавленным металлом, то для нее не требуется тигель, конструкция которого обеспечивает высокую устойчивость к физическим повреждениям. С другой стороны, если ваши слитки драгоценных металлов или руды составляют основную часть вашей загрузки, и они не были осторожно опущены в печь с помощью автоматической системы загрузки, тигель, который механически прочен и способен выдерживать физические удары, очень рекомендуемые.

Тигли с высоким содержанием углерода и ориентированной графитовой структурой обладают такой превосходной ударопрочностью.Также рекомендуется топочный тигель с прочной глазурью. Повреждение глазури в результате грубого обращения может привести к окислению тигля печи. Экструдированные алюминиевые слитки часто имеют острые края, которые глубоко врезаются в корпус печного тигля.

1.5.4. Используемые флюсы или добавки

Все модели печных тиглей обладают определенным уровнем устойчивости к коррозии и химическому воздействию. Большинство этих флюсов и других обработок металлов, используемых при плавке цветных металлов, обладают высокой коррозионной активностью и требуют тигля печи, который обеспечивает высокий уровень стойкости к химическому воздействию.

На это сопротивление лучше всего влияет как стабильно плотная структура материала тигля печи, так и прочная защитная глазурь. Например, для отделения золота от тяжелого материала обогащенный преконцентрат помещают в золотой тигель печи с бурой и разрыхлителем или хлоридом аммония и нагревают до температуры 1200 градусов Цельсия.

Это вызывает плавление оксидных материалов, таких как лимонит, ильменит и т. Д. В создаваемой твердой жидкой системе жидкое золото концентрируется на дне тигля под шлаком.Температура плавления золота 1063 градуса Цельсия.

Если ваша плавка требует использования коррозионной обработки металла, необходим тигель печи, обеспечивающий соответствующий уровень защиты от этих агентов.

1.5.5. Мощность печи

Еще один фактор, который следует учитывать при планировании и проверке требований к тиглю на основе технических характеристик печи, — это доступность электроэнергии. Во многих местах мощность для плавления или выдержки может быть недоступна в любое время или может быть абсурдно дорогой в определенное время или на определенных уровнях.Если это так на вашем предприятии, может быть особенно важно выбрать энергоэффективный тигель для печи.

Тигель индукционной печи для термообработки с местным послепродажным обслуживанием высокой мощности

Оцените широкий спектр высококачественных, эффективных и надежных изделий. тигель для индукционной печи на сайте Alibaba.com для различных коммерческих и промышленных требований к плавке. Эти эффективные продукты на месте не только эффективны, но и чрезвычайно надежны и достаточно прочные, чтобы прослужить долгое время.Файл. Тигель для индукционной печи — это термостойкий, импровизированный модернизированный метод плавления для выполнения точных качественных работ, который также широко популярен среди торговцев золотом. Эти. Тигельные индукционные печи предлагаются на сайте ведущими поставщиками и оптовиками по конкурентоспособным ценам и сделкам.