Сколько сохнет бетон м300 в опалубке на на улице

Зная, сколько сохнет бетон, можно правильно спланировать строительные работы и оптимизировать время их выполнения без снижения прочности сооружений.

Принцип отвердевания бетонного раствора

Выясняя, сколько сохнет фундамент дома, важно понимать, что помимо обычного высыхания (испарения влаги) пол или иная конструкция из бетона в это время твердеет благодаря происходящим в смеси химическим процессам.

Под воздействием воды компоненты смеси вступают в более тесный контакт, создаются идеальные условия для гидратации или минерализации смеси. В это время вяжущая составляющая преобразуется в гидраты кальция и объединяет все элементы состава, включая крупнофракционные (щебень, гравий и пр.) в единый монолит.

Состав бетонных смесей.

Соотношение между компонентами бетонной смеси.

В отличие от обычного высыхания затвердевание бетона не может происходить быстрее, чем это необходимо по технологии, – ускоренная потеря влаги приведет к тому, что в контакт с водой и в реакцию вступят не все гранулы бетонной смеси, внутри фундамент, блок, пол дома или иной конструкции будут оставаться участки с низкой прочностью, сыпучие и способствующие скорому разрушению постройки в целом.

Течение процесса застывания цемента.

Общие принципы расчета времени застывания

Точные вычисления сроков набора расчетной и максимальной прочности бетоном применяются при возведении ответственных объектов, призванных выдерживать значительные нагрузки, в условиях дефицита времени.

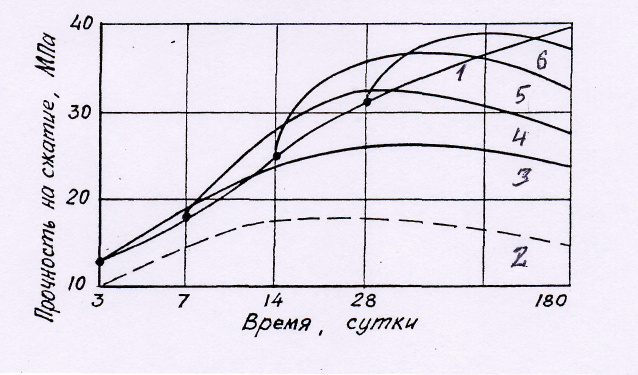

График твердения бетона на портландцементе при различных температурах.

В большинстве случаев в частном, коммерческом и промышленном строительстве принято считать, что пол или фундамент дома должен достичь максимальной прочности через 28 дней. Это утверждение требует корректировки – за указанное время (4 недели) раствор приобретет прочность, достаточную для выдерживания номинальных нагрузок. Максимальное значение в некоторых случаях достигается через несколько месяцев.

При выполнении небольших бетонных конструкций дома, не испытывающих значительных нагрузок, допускается приступать к дальнейшим строительным работам через 5 суток после заливки раствора, когда он схватывается и по нему можно без опаски ходить, бетон на этом этапе выдерживает контакт с нетяжелыми предметами, незначительную нагрузку.

| Время, сутки | Степень набора прочности, в % от расчетного значения |

| 1-3 | 30 и менее |

| 7-14 | 60-80 |

| 28 | 100 |

[ads-mob-1]

Расчетная прочность цемента различных марок

| Цемент | Прочность, кгс/см² |

| М100 | 98,23 |

| М150 | 130,97-163,71 |

| М200 | 196,45 |

| М250 | 261,93 |

| М300 | 327,42-360,18 |

| М400 | 392,9 |

| М450 | 458,39 |

| М500 | 523,87 |

При строительстве усиленных конструкций (мостов, переходов и пр.) кроме расчетного времени набора прочности применяют такое понятие, как контрольный срок застывания. Обычно он составляет 90 дней и по истечении этого периода бетон должен стать на 20% прочнее, чем через месяц после заливки.

Использование опалубки

Часто при заливке раствора под пол (цементную стяжку) или фундамент дома используют опалубку, выступающую в качестве внешнего каркаса и не допускающую самопроизвольное изменение геометрических параметров сооружения до затвердевания раствора.

Кроме скрепляющего действия опалубка предотвращает интенсивную потерю раствором влаги.

- При использовании деревянного каркаса его покрывают гидроизолирующим материалом или специальным раствором. Это не только снижает потерю воды, но и способствует легкости демонтажа. Контакт с цементом обработанной опалубки не приводит к их прочному соединению.

- При применении пластиковой опалубки дополнительная гидроизоляция не требуется.

Нет необходимости сохранять опалубку до истечения контрольного срока набора прочности бетоном. Обычно демонтаж возможен после того, как раствор станет достаточно стабильным, чтобы самостоятельно сохранять форму.

- При жаркой погоде летом убрать внешний каркас можно уже через 2-3 дня.

- Чаще всего рекомендуют оставлять фундамент в опалубке около недели, если нет дополнительных, снижающих скорость отвердевания факторов.

- При низких температурах разбирать каркас следует не раньше, чем через 2 недели.

Факторы, влияющие на интенсивность и время набора прочности бетоном.

Сколько сохнет фундамент дома, зависит от ряда факторов:

Так, при снижении температуры срок отвердевания смеси увеличивается, а уже при +10° C вероятность набора прочности до расчетного значения значительно снижается, поэтому при заливке в прохладное время и при зимнем строительстве рекомендуется использование антиморозных добавок.

Возникает вопрос, можно ли ускорить процесс высыхания бетонных конструкций? Такое сокращение сроков возможно и практикуется в производственных условиях при изготовлении ЖБИ. Чтобы повысить производительность и увеличить оборот форм время набора прочности сокращают до нескольких суток или часов. Для этого изделия подвергают обработке паром. Высокая температура и интенсивный контакт с разогретой влагой способствуют ускорению гидратации и набору прочности. Повышение температуры в бытовых условиях (например, если вы сушите бетонный пол дома) приведет к обратному результату – преждевременное испарение воды не даст полностью гидратироваться цементной смеси, что снизит ее прочность.

Высокая температура и интенсивный контакт с разогретой влагой способствуют ускорению гидратации и набору прочности. Повышение температуры в бытовых условиях (например, если вы сушите бетонный пол дома) приведет к обратному результату – преждевременное испарение воды не даст полностью гидратироваться цементной смеси, что снизит ее прочность.

Ускорить гидратацию и набор прочности позволяет использование модификаторов. Такой метод повышает стоимость строительства, но сокращает его сроки.

Сохранение уровня влажности, как способ обеспечения оптимальной прочности

Кроме использования гидроизолирующей опалубки для поддержания необходимого уровня влажности применяют и другие методы:

- в сухую жаркую погоду бетон в опалубке, стяжку (пол) накрывают пленкой, чтобы избежать интенсивного испарения, исключить контакт с пересушенным воздухом,

- при недостаточной влажности, во время засухи бетон дополнительно увлажняют (обрызгивают водой) поверхность.

Оптимальные условия застывания:

- влажность – порядка 75%,

- температура – от +15° C до +20° C.

На то, как бетонный пол будет сохранять влажность на этапе застывания, влияют и другие факторы.

- Трамбовка или уплотнение смеси после заливки повышает плотность массы и снижает потери влажности. В бытовом строительстве аппаратное вибротрамбование часто заменяют ручным штыкованием.

- Пористые наполнители впитывают и удерживают влагу, поэтому ее испарение из смеси, в состав которой входят шлаки или керамзит, значительно ниже. Контакт напитанных влагой наполнителей с раствором приводит к постепенной отдаче воды.

- В быту пересыхания бетона можно избежать, добавляя в состав раствора бетонит или обычный мыльный раствор.

Уплотнение бетона.

Зная, в каких условиях должен набирать прочность бетон, и расчетные значения характеристик определенной марки, можно определить, сколько времени потребуется для создания надежной конструкции.

Время схватывания бетона м300

Время застывания бетона

Химический процесс, происходящий в ходе набора прочности бетона, время которого может варьироваться от 1 до 28 суток в зависимости от марки применяемого цемента, представляет собой преобразование минералов цемента в новые составляющие – гидросиликаты калия. Протекание данного процесса невозможно без воды, именно поэтому для набора максимальной прочности необходимо периодическое смачивание бетона.Время твердения бетона, при котором он набирает проектную прочность, зависит от многих факторов, а именно от температуры, влажности, толщины бетонного слоя и прочего. Процесс застывания бетона, во время которого происходит формирование цементного камня, состоит из двух основных стадий:1. Стадия схватывания бетона. Продолжительность времени схватывания бетона не велика и составляет примерно сутки после заливки и в большой мере зависит от температуры окружающего воздуха. При расчётной температуре +20 С0 начало схватывания происходит через 2 часа после затворения цементной смеси водой, а окончание схватывания происходит через 3 часа. При использовании специальных добавок время схватывания бетона можно сократить до 15-20 минут, что часто используется при производстве железобетонных конструкций. Приведём примеры времени схватывания для некоторых марок бетона:

Протекание данного процесса невозможно без воды, именно поэтому для набора максимальной прочности необходимо периодическое смачивание бетона.Время твердения бетона, при котором он набирает проектную прочность, зависит от многих факторов, а именно от температуры, влажности, толщины бетонного слоя и прочего. Процесс застывания бетона, во время которого происходит формирование цементного камня, состоит из двух основных стадий:1. Стадия схватывания бетона. Продолжительность времени схватывания бетона не велика и составляет примерно сутки после заливки и в большой мере зависит от температуры окружающего воздуха. При расчётной температуре +20 С0 начало схватывания происходит через 2 часа после затворения цементной смеси водой, а окончание схватывания происходит через 3 часа. При использовании специальных добавок время схватывания бетона можно сократить до 15-20 минут, что часто используется при производстве железобетонных конструкций. Приведём примеры времени схватывания для некоторых марок бетона:

- Время схватывания бетона М200 ~ 2-2,5 часа

- Время схватывания бетона М300 ~ 1,5-2 часа

- Время схватывания бетона М400 ~ 1-2 часа

2. Стадия твердения. Или, так называемая, стадия гидратации происходит во время засыхания бетона, то есть испарения воды их слоя бетона. При слишком быстром испарении воды в набирающем прочность бетоне, процесс гидратации прекращается, что существенно влияет на качество и другие характеристики бетона. В идеале, промежуток времени затвердевания бетона с достаточным количеством воды, должен продолжаться в течение 1,5-2 недель. Приведём примеры времени полного засыхания бетона разных марок:

Стадия твердения. Или, так называемая, стадия гидратации происходит во время засыхания бетона, то есть испарения воды их слоя бетона. При слишком быстром испарении воды в набирающем прочность бетоне, процесс гидратации прекращается, что существенно влияет на качество и другие характеристики бетона. В идеале, промежуток времени затвердевания бетона с достаточным количеством воды, должен продолжаться в течение 1,5-2 недель. Приведём примеры времени полного засыхания бетона разных марок:

- Время застывания бетона М200 – 14-28 суток

- Время застывания бетона М400 – 7-14 суток

Стоит отметить, что время застывания бетона в опалубке должно составлять около 7 суток, прежде чем опалубку можно будет снять без нарушения целостности бетонной конструкции, однако этот показатель может варьироваться в зависимости от применяемой марки бетона и цемента для его производства.Таблица времени твердения бетона с указанием температуры бетона:

| Марка бетона | Время затвердения бетона | Среднесуточная температура бетона, оС | |||||

| -3 | 0 | +5 | +10 | +20 | +30 | ||

| Прочность бетона на сжатие, % от 28-суточной | |||||||

| М200-М300 на основе портландцемента М400-М500 | 1 | 3 | 5 | 9 | 12 | 23 | 35 |

| 2 | 6 | 12 | 19 | 25 | 40 | 55 | |

| 3 | 8 | 18 | 27 | 37 | 50 | 65 | |

| 5 | 12 | 28 | 38 | 50 | 65 | 80 | |

| 7 | 15 | 35 | 48 | 58 | 75 | 90 | |

| 14 | 20 | 50 | 62 | 72 | 90 | 100 | |

| 28 | 25 | 65 | 77 | 85 | 100 | — |

За какое время схватывается бетон при отрицательных температурах?

В холодное время года бетонные работы проводятся с учётом возможности обеспечения необходимой гидро- и теплоизоляции бетона после заливки. Так как при минусовых температурах процесс гидротации замедляется, и набор прочности соответственно тоже, необходимо строго выдерживать время, необходимое для набора бетоном минимально допустимой для безопасного нагружения прочности. В среднем, при температуре окружающего воздуха в -5 оС время набора прочности увеличивается в 5-7 раз, по сравнению с рекомендованной температурой в 20 оС.

Так как при минусовых температурах процесс гидротации замедляется, и набор прочности соответственно тоже, необходимо строго выдерживать время, необходимое для набора бетоном минимально допустимой для безопасного нагружения прочности. В среднем, при температуре окружающего воздуха в -5 оС время набора прочности увеличивается в 5-7 раз, по сравнению с рекомендованной температурой в 20 оС.

Через какое время схватывается бетон при температуре воздуха выше +30 оС?

При высоких температурах схватывание бетона происходит намного быстрее, что может отразиться на его качестве. Слишком быстрое испарение воды из бетона приводит к остановке процесса гидрации и потере прочности бетона. В среденем, при температуре выше +30 оС схватывание бетона происходит примерно через час после затворения.

stroytovaroteka.radidomapro.ru

Сколько сохнет бетон в опалубке и на улице

Бетон называют искусственным камнем со свойствами, которые проявляют себя после набора заявленной изготовителем прочности. Во время схватывания и твердения в растворе возникают прочные связи, обеспечивающие прочностные характеристики состава. Работы с бетоном требуют точно рассчитать период схватывания и затвердевания раствора. Прочная конструкция – это соблюдение времени высыхания смеси, и от этого зависит минимизация разрушения конструкции. Рассчитывая, сколько должен сохнуть бетон, следует помнить, в процессе происходит не только испарение воды из раствора, но и химическое затвердевание смеси компонентов.

Во время схватывания и твердения в растворе возникают прочные связи, обеспечивающие прочностные характеристики состава. Работы с бетоном требуют точно рассчитать период схватывания и затвердевания раствора. Прочная конструкция – это соблюдение времени высыхания смеси, и от этого зависит минимизация разрушения конструкции. Рассчитывая, сколько должен сохнуть бетон, следует помнить, в процессе происходит не только испарение воды из раствора, но и химическое затвердевание смеси компонентов.

Испытание на прочность под давлением

Сколько сохнет бетон

Вода активизирует диффузию компонентов, и одновременно выступает катализатором схватывания бетона в процессе минерализации или гидратации смеси. Вяжущее (цемент) превращается в гидрат кальция и скрепляет все компоненты в монолитную конструкцию, заставляя раствор застывать быстрее.

Физико-химические процессы в бетоне делятся на два этапа: схватывание и затвердевание. После того, как раствор схватился, он становится неподвижным, но еще остается достаточно мягким. В таком состоянии его уже невозможно перераспределить по форме или опалубке, если возводится фундамент из бетона или заливается перекрытие. Поэтому заливка и выравнивание смеси должны производиться, пока состав жидкий. Пока раствор не успел схватиться, выполняются следующие работы:

После того, как раствор схватился, он становится неподвижным, но еще остается достаточно мягким. В таком состоянии его уже невозможно перераспределить по форме или опалубке, если возводится фундамент из бетона или заливается перекрытие. Поэтому заливка и выравнивание смеси должны производиться, пока состав жидкий. Пока раствор не успел схватиться, выполняются следующие работы:

- Доставка на стройплощадку – многийбетон изготавливается на заводе, и транспортировать смесь можно в бетоновозах, автомиксерах или автобетономешалках, чтобы раствор не потерял свои эксплуатационные качества;

- Транспортировка по стройплощадке и заливка в опалубку;

- Трамбовка вибратором и выравнивание поверхности. Трамбовать можнопневмовибратором или вручную – это увеличивает плотность раствора и уменьшает быструю потерю влаги.

Процесс затвердевания – это процесс кристаллизации состава, набор раствором жесткости и прочности. Бетон твердеет дольше, чем схватывается, и время твердения зависит от следующих факторов:

- Температура на улице;

- Марка и класс цемента;

- Соотношение цемент- вода.

График зависимости твердения от прочности

Требуется постоянно контролировать прочность материала в конкретный временной промежуток – этими данными пользуются строители при возведении фундамента для того, чтобы точно знать, сколько сохнет бетон для набора необходимой прочности по марке. Первое, что нужно сделать – рассчитать, какое время необходимо для схватывания раствора. Среднее время для марок цемента с нормальным временем схватывания приведено в таблице:

| Температура на улице | Среднее время от начала до конца схватывания |

| 00С | 6-24 часа |

| 200С | 2-4 часа |

| 300С | 1-3 часа |

Практическая оптимальная температура на улице для проведения работ с бетоном +20ᵒС. При этой температуре бетон наиболее качественно будет схватываться, и затвердевание бетонной смеси происходит по графику.

Зимнее схватывание

Полностью заявленная прочность набирается бетоном за 28 суток при нормальной температуре и влажности. Прочность отображается в сопроводительных документах на бетон в МПа или кгс/м².

Прочность отображается в сопроводительных документах на бетон в МПа или кгс/м².

| Бетон, марка | Какое количество стройматериалов требуется на 1 м3 бетона | Соотношение вода — цемент | Расход стройматериалов в пропорции | |||

| Цемент, кг | Вода, литров | ПГС, кг | Щебень, кг | |||

| М 100 | 206 | 185 | 780 | 1177 | 0,89 | 1:0,9:3,8:5,7 |

| М 200 | 287 | 185 | 751 | 1135 | 0,64 | 1:0,65:2,6:3,95 |

| М 300 | 384 | 205 | 698 | 1055 | 0,55 | 1:0,55:1,83:2,75 |

| М 400 | 492 | 205 | 661 | 1000 | 0,41 | 1:0,43:1,35:2, |

Окончательные параметры прочности могут быть выше марочной, так как бетон продолжает набирать прочность несколько лет. Но на практике отталкиваются от марочной прочности.

СНиП 3.03.01-87 нормирует, сколько сохнет бетон в опалубке, которую можно будет разбирать после того, как бетон достигнет прочности ≥ 70% от заявленной производителем. Для соблюдения этого условия требуется знать, сколько сохнет фундамент с учетом наружной температуры и марки цемента. В таблице для бетонов В15-В22,5 указано примерное время снятия опалубки, если в растворе используется цемент ЦЕМ 32,5 и ЦЕМ 42,5.

| Суточная температура, 0С | Марочная прочность, % | ||||

| 24 ч | 72 ч | 168 ч | 336 ч | 672 ч | |

| Медленно твердеющий цемент | |||||

| 20 | 19 | 45 | 68 | 85 | 100 |

| 10 | 11 | 28 | 44 | 56 | 67 |

| 5 | 6 | 17 | 27 | 34 | 41 |

| Нормально твердеющий цемент | |||||

| 20 | 34 | 60 | 78 | 90 | 100 |

| 10 | 21 | 38 | 51 | 60 | 70 |

| 5 | 12 | 23 | 31 | 37 | 43 |

| Быстро твердеющий цемент | |||||

| 20 | 42 | 66 | 82 | 92 | 100 |

| 10 | 26 | 43 | 54 | 61 | 71 |

| 5 | 16 | 26 | 33 | 38 | 45 |

Табличные данные показывают, что значительное сокращение сроков строительства происходит при среднесуточной температуре 200С. При таких погодных условиях распалубка для нормально твердеющего цемента проводится через 5-7 суток. Соотношение прочности и температуры

При этом насколько снижается температура на улице, настолько замедляется набор прочности – распалубку для продолжения строительных работ можно будет проводить через 4-5 недель.

Расчет набора прочности и время высыхания бетона

Процентное значение прочности бетонной конструкции высчитывается по уравнению Боломея-Скрамтаева:

R6 – ARц (Ц / В – 0,5), при Ц / В ≤ 2,5; В / Ц ³ 0,4; Ц / В £ 2,5;

R6 – A1Rц (Ц / В – 0,5), при Ц / В ≤ 2,5; В / Ц 2,5;

Где:

- R6–марка бетона в четырехнедельном возрасте;

- Rц – марка цемента; А и А1 – коэффициенты качества наполнителей;

- Ц и В – цемент и вода.

Характеристики коэффициентов А и А1 указаны в таблице:

| Параметры наполнителей | А | А1 |

| Высокое качество: высокопрочный щебень горных пород, песок оптимальной фракции, промытый наполнитель или смесь наполнителей. | 0,65 | 0,43 |

| Стандарт: все компоненты со средними характеристиками крупности, качества, марки. | 0,6 | 0,3 |

| Низкое качество: крупные наполнители и цемент низкого качества, мелкий песок. | 0,55 | 0,37 |

На прочность влияет соотношение цемента и воды, которое соблюдается для того, чтобы получить требуемую марку бетона.

Для Ц / В ≤ 2,5 работает формула Ц / В = R6 / ARц + 0,5;

Для Ц / В > 2,5 формула будет Ц / В = R6 / A1Rц — 0,5.

Первые 48 часов не берутся в расчет при вычислении прочности объекта. Контрольный срок для набора заявленной марочной прочности – 3 дня, неделя и 28 суток. Практика строительства показала, сколько времени сохнет бетон – на 14-й день после заливки опалубки фундамент набирает 50-70% расчетной прочности. Сооружения высокой степени сложности возводятся на основе бетона марки M 400 и выше, заданные параметры прочности достигаются дольше – 45-60 суток.

Состав смеси

На процесс высыхания раствора в заливочной форме влияет температура окружающей среды. Летом за свежезалитой конструкцией необходим соответствующий уход – полив водой, укрывание от прямых солнечных лучей. Иначе верхний слой может растрескаться из-за неравномерности испарения влаги из раствора. Ускорить схватывание и затвердевание смеси можно добавлением пластификаторов и других специальных веществ. Но даже в таких условиях прочность будет набираться не менее 4-х недель, поэтому самое лучшее время для строительных работ – ранняя осень или поздняя весна, когда среднесуточная температура не поднимается выше 200С, а атмосферная влажность высокая — ≥ 75%.Если ведется строительство небольшого объекта, то продолжать работы на свежезалитом фундаменте разрешается через 120 часов. Через 5-6 суток фундамент уже способен выдерживать минимальные нагрузки, и моно выкладывать первые ряды кирпича или пенобетона. Если возводится конструкция, предназначенная для выдерживания высоких нагрузок и большого веса (мост, подземный переход, тоннель), то необходимо пользоваться таким определением, как контрольный срок затвердевания. Это время составляет до 90 суток, и через три месяца бетонная конструкция становится прочнее на 20%, чем через 28 суток после заливки раствора в опалубку.

Cколько сохнет бетон обновлено: Декабрь 29, 2016 автором: Артём

okbeton.ru

Сколько времени застывает и схватывается бетонный раствор?

От времени застывания бетона зависит продолжительность строительных или ремонтных работ. Так как пока он не наберет достаточной прочности, на него не должна создаваться нагрузка, иначе могут появиться трещины. После того как раствор был замешан и залит в опалубку, процесс его затвердевания проходит 2 этапа – схватывание и набор прочности.

Оглавление:

Что влияет на скорость высыхания и сколько сохнет смесь в помещении и на улице?

Время схватывания бетона во многом зависит от окружающей его температуры. М200 и М300 при +20°С начинает схватываться уже через час. При высокой температуре это проходит еще быстрее – за 20 мин. Если же она крайне низкая, но выше нуля, то может длиться около 5 ч. Схватывание при температуре 0 градусов крайне долгое и может достигать 10 ч. При низких температурах химическая реакция значительно замедляется. При отрицательных значениях все процессы останавливаются до тех пор, пока они не станут выше 0°С.

Определить время застывания в помещении или на улице может только опытный специалист и лишь приблизительно. Также это зависит от типа конструкции и ее размеров. Демонтировать опалубку ленточного основания, построенного для забора на улице, можно уже через 5-7 дней. Монолитный фундамент для частного дома из марок М200 и М300 должен набирать прочность не менее 28 дней.

На то, сколько сохнет бетонная стяжка внутри помещения, тоже влияет температура и влажность. Самой оптимальной считается +23°С, необходимо постоянно поддерживать высокий процент влажности. Для этого поверхность опрыскивается водой. В частном доме пол сохнет столько же времени, сколько и основание – 28 дней. Но приступать к другим строительным работам можно уже через 4-5 дней.

Чтобы бетон правильно схватывался и застывал в зимнее время, необходимо постоянно его стимулировать. В этом случае применяется один из двух методов:

- использование внутренней теплоты раствора;

- обогрев снаружи.

Для первого способа потребуется использовать цемент не обычной марки, а быстро застывающей и с высокими прочностными характеристиками, как, например, у портландцемента или глиноземистого. Рекомендуется добавить компоненты, ускоряющие процесс высыхания – хлористый кальций. Уплотнение и уменьшение воды в составе тоже поспособствует более быстрому затвердению. Все это вместе поможет сократить время высыхания с 28 дней до 3-5 суток.

Для увеличения температуры бетона подогревают все его ингредиенты кроме цемента. Воду можно разогреть до +90°С, заполнитель – до +40°С. Главное, чтобы при смешивании всех компонентов температура раствора не была больше +30°С, так как иначе раньше времени начнется схватывание. Заливать загустевшую смесь будет значительно сложнее, а добавлять в нее воду ни в коем случае нельзя, так как это ухудшит прочностные характеристики.

Как ускорить застывание?

Для ускорения схватывания при холодных температурах применяются специальные добавки, которые засыпаются еще на этапе замешивания раствора. Второй метод – это обустройство теплой опалубки, но она не способствует ускорению процесса схватывания, а лишь делает условия для застывания оптимальными.

Летом бетон в опалубке сохнуть должен сам себе, без дополнительного нагревания. Так как из-за сильного нагрева вода начнет быстрее испаряться. В итоге часть цемента не успеет вступить в химическую реакцию с водой. Прочность станет низкой, к тому же могут появиться трещины из-за неравномерной и быстрой усадки.

На промышленном производстве на смесь воздействуют высокой температурой и давлением. Для этого форму с ней помещают в автоклав. Всего через сутки плита полностью готова к использованию. Чтобы она не растрескалась во время высыхания, ее обрабатывают паром.

Набор прочности

Как только раствор схватился, начинается набор прочности. Наилучшими условиями для этого считается температура +15-20°С и коэффициент влажности около 70%. Нагревать больше +85° нельзя, так как тогда вода будет слишком быстро испаряться, и материал начнет трескаться из-за неравномерной усадки.

От прочности зависят все эксплуатационные характеристики, в том числе, какую нагрузку бетон будет способен выдерживать без деформации.

Влияют на нее следующие факторы:

- объем внесенного цемента и его качество;

- однородность смеси;

- температура и влажность окружающей среды;

- активность цемента;

- плотность раствора (применялось ли уплотнение виброустановкой).

Наибольшее влияние оказывает цемент, а точнее его активность и количество: чем его больше, тем прочнее будет конструкция.

Чем больше прошло времени с момента заливки состава, тем большую прочность он приобрел и тем сильнее застыл. При оптимальных условиях он полностью затвердевает и набирает прочность через месяц. На 7-ой день – 60-80%, а на 3-ий – 30%.

Рассчитать, какой прочности достиг бетон, можно по следующей формуле: Rb(n)=марочная прочность*(lg(n)/lg(28)), где: n – количество дней, Rb(n) – прочность на день n. Число n не берется меньше 3-х.

Чтобы пол в частном доме набрал наилучшую прочность, после заливки его обрабатывают виброустановкой. Она удалит воздух из смеси и уплотнит ее. После этого поверхность закрывают полиэтиленовой пленкой, чтобы влажность как можно дольше сохранялась в растворе, а не испарялась.

Если бетон на улице или в помещении замерз, не набрав максимальной прочности, то после оттаивания этот процесс возобновляется. Но до полного замерзания он должен успеть затвердеть приблизительно на 50%. Если замерзнет раньше, то из-за избытка воды в составе значительно снизятся его прочностные характеристики. Вода при замерзании расширяется, разрывая тем самым соединения между всеми компонентами. Из-за преждевременного промерзания снижается степень сцепления раствора с арматурой.

Пока бетон сохнет на улице или в помещении, его нужно беречь от механических воздействий и стараться избегать больших перепадов температуры.

stroitel-lab.ru

Каково время затвердевания бетона?

Время твердения залитой бетонной конструкции, точнее, время после которого можно начинать дальнейшее строительство или эксплуатацию конструкции, является динамической величиной и зависит от нескольких факторов. Рассмотрим их подробнее.

от чего зависит скорость твердения бетона?

Процесс полимеризации бетона (твердения) состоит из нескольких этапов: схватывание, набор прочности и окончательное твердение (100% высыхание). При этом некоторые конструкции можно начинать эксплуатировать уже на этапе набора прочности (отмостка, стяжка пола и другие ненагруженные бетонные площадки), а разопалубку и нагружение других конструкций лучше всего отложить до определенного времени, когда залитая конструкция наберет 70-80% или все 100% своей марочной прочности (фундамент, колонна, несущая стена, перекрытие и т.п.).

В общем случае, твердение тяжелого бетона зависит от следующих факторов:

- Температуры окружающей среды;

- Относительной влажности воздуха;

- Марки бетона.

Тут справедливо следующее правило: «чем ниже температура, тем медленнее идет процесс схватывания и твердения бетона». После того как температура окружающего воздуха понизится до 0 градусов Цельсия и ниже, процесс замедляется практически до нуля и возобновляется после прогрева конструкции до «плюсовой» температуры.

Для пущей наглядности вашему вниманию предлагается время затвердевания бетона (сутки) в зависимости от температуры окружающей среды в виде таблицы:

| Бетон | Температура воздуха в градусах Цельсия | Период времени набора прочности, сутки (24 часа) | ||||||

| 1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

| Величина набора марочной прочности на сжатие, % | ||||||||

| Бетон М200-М300 на цементе М400-М500 | -3 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

| 0 | 5 | 12 | 18 | 28 | 35 | 50 | 65 | |

| 5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

| 10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

| 20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

| 30 | 35 | 55 | 65 | 80 | 90 | 100 | 100 |

Проанализировав таблицу можно сделать вывод, что для обеспечения быстрого и качественного твердения необходимо обеспечить температурный режим окружающей среды не менее 20 градусов Цельсия. В летний период этот режим обеспечивается автоматически, а в холодное время следует греть конструкцию следующими способами: нагревательными матами, электрическим кабелем или шатром с тепловой пушкой.

Как уже было сказано в процессе твердения бетона участвует влажность воздуха. Здесь справедливо следующее правило: «при пониженной влажности происходит слишком быстрое твердение поверхностного слоя, которое вызывает растрескивание и последующее разрушение». Поэтому в жаркое время года, свежезалитую конструкцию следует несколько раз в световой день орошать (сбрызгивать) водой, а лучше всего накрыть ее полиэтиленовой пленкой на несколько дней.

Полезный совет! В общем случае, при среднесуточной температуре окружающего воздуха 20 градусов Цельсия, перед тем как начать «ходить» по свежезалитой бетонной конструкции, а также ездить по ней тачкой или тележкой со строительными материалами, в обязательном порядке следует выдержать не менее 72 часов (3 суток) и только потом начинать ту или иную «строительную» деятельность!

salecement.ru

Время застывания бетона в зависимости от температуры окружающего воздуха

Процесс твердения бетонного раствора относится к значимым этапам производства строительных работ. От его продолжительности, в конечном итоге, зависит прочность монолитной конструкции. После заливки смеси в опалубку, по графикам или таблицам устанавливается приблизительное время застывания бетона, в зависимости от температуры и влажности окружающего воздуха. Также учитывается проектная марка искусственного камня.

Что влияет на сроки твердения бетонной массы

Температурно-влажностный режим играет огромную роль в процессе схватывания и отверждения бетона. В жаркие дни поверхность монолита смачивают водой, чтобы цементному порошку хватило жидкой составляющей для полноценного завершения химических реакций. В таких условиях схватывание камня происходит гораздо быстрее, чем при низких температурах. Следует принимать во внимание тот факт, что минусовые значения и недостача воды способны даже остановить застывание растворной массы.

Лабораторные исследования показали, что оптимальной температурой окружающего воздуха для начала и продолжения процесса твердения бетона является 20-30 градусов. При этом влажность на его поверхности должна составлять не менее 90 процентов, что достигается путем полива и накрытия глыбы полиэтиленовой пленкой или рубероидом. Описанные условия позволят камню набрать 70-типроцентную прочность в течение первых пяти-семи дней после заливки опалубки. Марочные же показатели достигаются через две-четыре недели.

Конечно же, лабораторные условия перенести в реальность не представляется возможным. На открытых площадках температура и влажность постоянно меняются в зависимости от:

- времени суток;

- сезонных изменений;

- климатических особенностей;

- наличия атмосферных осадков и т.д.

Фактически, набор бетоном прочности на сжатие происходит намного дольше 28 суток, но последующий процесс твердения продвигается настолько медленно по сравнению с первой семидневкой, что после четырех недель его в большинстве случаев не принимают во внимание. Хотя при неблагоприятных условиях, спровоцированных низкой температурой, сроки застывания увеличивают на несколько дней, а то и недель.

В промышленных условиях заливку бетона допускается выполнять при минусовых температурах. Для предотвращения замерзания воды в растворе и для ускорения отверждения бетонной массы, производится ее принудительный прогрев. Нередко в раствор подмешивают специальные добавки.

Частным застройщикам рекомендуется заливать монолитные конструкции в летний период года, когда среднесуточная температура не опускается ниже 15-20 градусов.

Проведение работ следует планировать заранее. Важно позаботиться о том, чтобы срок застывания бетона закончился раньше наступления холодных ночей. В случае понижения среднесуточной температуры до уровня +5 градусов, находящийся в процессе твердения камень накрывают теплоизолирующими материалами, а при угрозе появления заморозков – над монолитной глыбой устанавливают парник.

Сроки твердения бетона в зависимости от внешних факторов

Как упоминалось выше, продолжительность застывания бетонной массы увеличивается по мере снижения температуры окружающего воздуха. В идеале, бетон марки М300 набирает стопроцентную прочность на сжатие при +20 градусах через 28 суток, тогда как при среднесуточных показателях температуры в пределах +5 градусов прочность за четыре недели сможет достичь лишь 77 процентов. Рассматривая графики твердения бетонного камня, представляющие собой выгнутые линии, можно с уверенностью сказать, что в последнем случае срок набора проектной прочности увеличится вдвое по сравнению с предыдущим вариантом.

В определенных случаях пригрузка бетонных конструкций разрешается после 50-процентного отверждения монолита. Здесь зависимость прочности от температуры выглядит следующим образом:

- при +20 градусах должно пройти более 3 суток после заливки опалубки;

- при +10 градусах – не менее 5 суток;

- при +5 – 8 дней и более.

В жаркую погоду, когда столбик термометра поднимается выше 30 градусов, для набора 55-процентной прочности может понадобиться всего лишь 48 часов. Но при столь быстром застывании бетона нагружать конструкцию рекомендуется, все же, не раньше чем через 4-5 суток. В таком случае лучше будет перестраховаться, чем переделывать работу.

Время схватывания бетона м300, м200, м400: сколько схватывается смесь

Время затвердевания бетона

Набор прочности бетона происходит за долгий срок. Твердая поверхность при нормальных условиях окружающей среды появляется через несколько часов, но она не подходит для выполнения последующих работ. После этого пройдет несколько недель для достижения максимальной плотности по всему объему материала.

Оптимальный срок затвердевания

Выполняя все условия твердения бетона, профессионалы получают прочный фундамент или монолит через 28 дней. Данные рассчитаны на практике, но зависят от разных причин. В них не так сложно разобраться, если сравнить существующие зависимости.

Процесс затвердевания также зависит от применяемого оборудования. Так, уплотнение по всему объему гарантирует получение высоких показателей, а также гарантирует увеличение скорости застывания. Из-за чего максимальный срок набора прочности стоит считать условным.

Чем схватывание отличается от затвердевания?

Люди часто путают схватывание бетона и его затвердевания. Они используют оба понятия, не понимая, насколько велика разница между ними. Какие основные отличия нужно выделить?

- Срок;

- Коэффициент усадки;

- Удаление воды.

Указанные особенности свойственны строительному материалу. Для сравнения процессов потребуется подробное рассмотрение, которое покажет разницу между ними.

Срок

Срок схватывания ограничивается часами, а затвердевание длится несколько недель. В этом состоит главная практическая разница, показывающая, что понятия путать нельзя. Разное время «старения» бетона влияет на плотность, поэтому о прочности после схватывания нельзя говорить. После него процесс продолжается, не позволяя нагружать поверхность.

Коэффициент усадки

Бетон B12,5 часто применяется в строительстве. На его примере можно сравнить процесс усадки сопутствующий схватыванию и затвердеванию. В первом случае он достигает 4 мм на 1 м толщины, а во втором – 1 мм. Разница оказывается значительной. Она напрямую зависит от процесс, происходящего внутри строительного материала, поэтому легко объясняется физическими свойствами компонентов.

Удаление воды

Основным компонентом смеси является вода. Во время схватывания начинает застывать цемент, что приводит к созданию связей между компонентами. В процессе начинает вытесняться вода.

Она должна сохраняться на поверхности, чтобы потом правильно прошел процесс затвердевания. Он основывается на постепенном испарении воды без появления лишних пор.

Так что разница оказывается значительной, что позволяет бетону обрести марочную прочность.

Затвердевание материала потребует некоторое время в отличие от схватывания. Не нужно путать эти понятия, полезнее рассмотреть оба процесса, оценив основные особенности. После чего удастся распознать причины разницы в сроках и в усадке.

Источник: https://BetoPlus.ru/vrema-tverdenia-betona

Время застывания бетона м200, м300, м400

13.03.2018

Со времен Древнего Рима люди используют уникальные свойства бетона. Смесь цемента, воды, песка и прочих компонентов становится твердой, как камень, через некоторое время.

Изобретение железобетона на рубеже 19-20 веков открыло эру строительства многоэтажных зданий, позволило перекрывать большие пролеты.

Чтобы ни строилось – фундамент времянки или двадцатиэтажный монолитный многоквартирный дом, необходимо знать время застывания бетона, указывающее, когда он приобретет нужные параметры. В противном случае не получится создать конструкцию, имеющую нормативную прочность.

Купить бетон в Ростовской области у зарекомендовавшей себя фирмы гораздо выгоднее, чем размешивать его вручную или в бетономешалке. Ведь у профессионалов имеется все необходимое оборудование.

Процесс застывания бетона

Застывание бетона – это химический процесс, в результате которого начинается реакция компонентов с водой, а на выходе получаются гидросиликаты калия.

Факторы застывания бетона:

- толщина слоя;

- температура;

- марка – то есть, содержание цемента в бетоне;

- наличие добавок, например, антиморозных;

- влажность окружающей среды;

- наличие ветра.

Оптимальная температура для застывания от 15 до 20 градусов Цельсия. Но если бетон схватывается при жаркой погоде, а также дует сильный ветер, то раствор быстро обезвоживается. Застынет раствор максимально быстро, но в итоге не будет достигнуто максимальной твердости.

Застывание включает два этапа – схватывание от затвердение бетона, то есть перемешивания компонентов с водой до того момента, когда раствор становится твердым. Обычно на это уходит несколько часов.

На время схватывания бетона влияет температура, состав раствора, влажность. Он длится от 15 минут до одних суток. Например, если в раствор добавлено немного гипса, химическая реакция займет менее получаса.

Твердение – это растянутая во времени реакция, когда бетон набирает нормативную прочность.

Факторы, влияющие на твердение цементного раствора

Для набирания максимальной прочности нужно снизить отрицательное влияние к минимуму. В числе параметров, влияющих на твердение:

- Влажность – оптимальные показатели составляют не менее 90%. Для ее регулирования бетонный фундамент могут закрывать мокрыми опилками, поливать из лейки, закрывать пленкой. При высыхании бетон уменьшается в размерах. Если процесс идет неравномерно, верхние слои буду содержать трещины. Это отрицательно скажется на прочность конструкции.

- На открытом воздухе наличие ветра может негативно сказаться на прочности. Под солнечных лучей и порывов ветра, наружные части будут высыхать быстрее, наберут меньшую прочность, чем внутренние. Для защиты от негативных воздействий фундамент покрывают пленкой или мешковиной.

- Температура – оптимальный показатель 20 +/- 10 градусов. Если бетонирование происходит при отрицательной температуре, чтобы достичь нормальной твердости, добавляют соль, хлорид калия и прочие. Но чаще на стройках используют тепловые пушки, чтобы процесс шел более равномерно. При сильном морозе на фундамент кладут маты для сохранения температуры. При жаре вода испарится быстро, и не успеет произойти нужная химическая реакция. Стараются повысить влажность бетона.

- Состав смеси – чем выше марка, тем больше цемента в растворе и быстрее он твердеет. Различные добавки могут ускорять процесс – хлорид калия, сульфат натрия.

- Наличие пузырькой воздуха – избавиться от них помогает тромбовка вручную, виброплитой или с помощью штыкования лопатой.

Время схватывания бетона М200 2-2,5 часа, время твердения 14-28 суток. Бетон марки М400 схватывается 1-2 часа, твердеет – 7-14 суток. Подробнее узнать все параметры можно узнать из таблицы:

Таблица застывания бетона

| марка бетона | время (количество дней) | марочная прочность (в процентах) | максимальная прочность (кгс/см²) |

| м-200, | 1-3 | до 30 % включительно | 196,45 |

| м-300, | 7-14 | 60-80 | от 327,42 до 360,18 |

| м-400 | 28 | 100 | 392,9 |

Заказать бетон любой нужной марки в Ростове-на-Дону можно в нашей компании. Необходимое Вам количество от одного до нескольких десятков кубометров будет доставлено на стройплощадку в сжатые сроки.

Источник: бетон61

Источник: https://beton61.ru/content/news/vremya-zastyvaniya-betona-m200-m300-m400/

Схватывание и твердение бетона

В процессе взаимодействия с водой цемент постепенно твердеет. Для ускорения производители могут использовать различные добавки. Так цементный камень получается гораздо быстрее.

Многим людям очень интересно, а почему, собственно, раствор перманентно твердеет? Почему, скажем, бетон М100 со временем превращается в прочный материал, способный выдержать нагрузку? Ответы на этот вопрос знают ученые и производители продукции, которые отчетливо понимают все стадии гидратации.

Это и позволят им изготовлять новые добавки в бетон М200 и другие марки. Они оказывают большое влияние на процессы твердения или схватывания возводимой конструкции. Это две главные стадии, каждую из которых стоит рассмотреть подробнее.

Схватывание, его особенности

Эта стадия, которая происходит лишь в первые пару часов и суток после укладки бетона. Окончательное время схватывания формируется из многих факторов, но решающее влияние оказывает температура воздуха. Заказывая бетон в Солнечногорске, Вы должны учитывать погоду именно в этом городе.

Можно привести классический пример. Если температура составляет 15–20 градусов, то схватывание начинается спустя примерно 2 часа после затворения. Конец же наступает ориентировочно через час. То есть чистое время схватывания составляет не более 60 минут при температуре воздуха в 20 градусов.

Если же на улице нулевая температура, то процесс может сильно затянуться – до 20 часов. При этом схватывание начинается только через 5–10 часов после затворения. Разница налицо.

Период схватывания имеет ключевую особенность – во время процесса бетон остается подвижным. Поэтому строители имеют возможность воздействовать на раствор.

Все то время, что Вы будете перемешивать бетон, он не перейдет в стадию твердения. Все его основные уникальные свойства сохраняются. Именно поэтому бетон в Подмосковье и других регионах доставляют в специальной емкости.

При транспортировке раствор постоянно мешается, что заметно растягивает процесс схватывания.

Твердение бетона

Очень важно, чтобы данный процесс был запущен вовремя, когда строитель уже уложил раствор в нужное место. Твердение бетона начинается сразу же после окончания схватывания. Каждый специалист знает, что процесс занимает 28 суток.

Однако на самом деле твердение бетона и набор прочности конструкции может осуществляться на протяжении нескольких месяцев или даже лет. 28 дней – это регламентированный срок.

Производители дают гарантию на ту или иную марку бетона (М300, например) на определенный период.

Процесс твердения имеет свои особенности. Главная из них – нелинейность графика набора прочности. В первые сутки твердение происходит намного быстрее, нежели в последующие недели или месяцы. На процесс огромное влияние оказывает гидратация и минералогический состав. Здесь у каждого производителя есть свои секреты.

Важно понимать, что процессы схватывания и твердения бетона зависят не от качества продукции, а от используемых компонентов и наличия всевозможных добавок. В любом случае опытный производитель обязательно проконсультирует покупателя об особенностях данных процессов. Например, через сколько часов затвердеет раствор при температуре 0, 10 и 20 градусов.

Источник: http://www.betontransstroy.ru/articles/shvatyvanie_i_tverdenie_betona.php

Время застывания бетона в опалубке

При производстве бетонных работ очень важно рассчитать время, необходимое для полного отвердения бетонной смеси. От своевременного снятия опалубки зависит прочность конструкции в целом, т.к. высыхая, бетонная смесь не только сохраняет заданную форму, но и набирает прочность.

Чем прочнее возведенная конструкция, тем меньше она подвергается разрушениям. В этой статье – все о технологии бетонных работ и расчете времени на полное высыхание бетонной смеси в опалубке. Вы узнаете, сколько потребуется времени для набора прочности бетонной конструкции.

Немного из теории строительства с использованием бетонных смесей

Строительный бетон относится к искусственным камням, которые создаются с заданными параметрами и формами из бетона определенной марки с армированием или без такового. Все параметры создания бетонных конструкций прописаны в строительных проектах: марка вяжущего; диаметр арматуры для создания каркаса; размеры и конфигурация конструкции; прочность.

Набор прочности состава напрямую зависит от времени высыхания и окружающих условий, при этом различают две стадии процесса высыхания смеси в опалубке.

Схватывание

Во время этого этапа бетонная смесь теряет пластичность и подвижность, поэтому очень важно при заливке смеси в опалубку делать все операции быстро.

Чтобы схватывание бетона не произошло преждевременно, транспортировка смеси производится в специальных бетономешалках, где по технологии не прекращается перемешивание даже во время перевозки материала.

Заливка бетонной смеси в опалубку, разравнивание и уплотнение смеси выполняется оперативно, без перерывов.

Любые промедления или нарушения технологического процесса по бетонированию конструкций могут вылиться в серьезные проблемы при дальнейшей эксплуатации строительных узлов, а именно – появлений мостиков холода в местах, где плохо промешанная масса бетона застыла слоями. Очень важно правильно рассчитывать, сколько потребуется времени на транспортировку и заливку смеси.

Производство бетонных работ на открытом воздухе в холодное время замедляет процесс схватывания, который при минусовых температурах окончательно прекращается. Зимой бетон практически не сохнет самостоятельно, сколько бы времени ни прошло. Для полноценного застывания бетонной смеси в зимнее время используются специальные присадки, которые вводят в бетон, или возводят теплую опалубку.

Полное отвердение

Во время этого процесса бетон окончательно кристаллизуется, приобретает форму, прочность и жесткость. Время застывания бетонной смеси зависит от многих причин:

- Температуры окружающей среды (важно знать, сколько градусов на термометре вдень заливки бетона в опалубку).

- Типа вяжущего, примененного для изготовления бетонной смеси.

- Соотношения воды и цемента при замешивании бетонного раствора.

Обычно время застывания бетона в конструкции с полным набором прочности составляет 28 дней при условии средней температуры в 20 -22 градуса и влажности 68%. Однако, после этого срока бетонная конструкция продолжает набирать прочность еще не один месяц (сколько конкретно времени потребуется, зависит от совокупности условий).

Как самостоятельно рассчитать время окончательного застывания бетона в опалубке?

Производство бетонных работ своими руками должно подчиняться строительным нормам и правилам, только соблюдение всех строительных нормативов гарантирует прочность возведенных конструкций и их дальнейшую безопасность. Сюда стоит отнести и время, за которое сохнет бетонная смесь, залитая в опалубку.

Полностью застывший бетон набирает проектную прочность, поэтому очень важно не нарушить процесс застывания бетонной смеси преждевременно.

Сколько времени потребуется для набора прочности?

Процент набранной конструкцией прочности определяется по строительной формуле:

Rn = R28 (lgn/lg28)

R28 — марка бетона, использованного при заливке конструкций (например, М 100 или М 200).

n —количество дней, прошедших с момента заливки бетона в опалубку.

Контрольными датами для набора прочности для бетонных конструкций являются 3, 7 и 28 дней.

Практически выявлено, что к концу второй недели после заливки бетона в опалубку конструкция набирает до 70% проектной прочности (сколько процентов прочности набирает конструкция в каждом практическом случае, зависит от совокупности факторов). Строительные конструкции повышенной сложности из бетона М 400 набирают прочность дольше, чем обычные конструкции, этот процесс может длиться от 1,5 до 2 месяцев.

Сколько времени бетон сохнет в опалубке?

Сколько времени необходимо для высыхания бетона в опалубке, зависит от многих причин – большое влияние оказывает температура окружающего воздуха.

Бетонирование конструкций в летний период сопряжено с обязательным уходом за бетонной поверхностью, которая подвержена растрескиванию при неравномерном высыхании при высокой температуре.

На видно Вы узнаете, как можно ускорить твердение бетона.

Летом поверхность бетона в опалубке прикрывается от солнца и периодически увлажняется, ведь солнечные лучи способствуют затвердению наружной поверхности. Под верхней коркой затвердевшего бетона остается незастывшая масса, что провоцирует растрескивание поверхности. Летом залитый в опалубку бетон сохнет неравномерно.

Лучше всего приступать к заливке бетонного состава в опалубку с наступлением осени, тогда смесь сохнет равномерно и не требует большого ухода за поверхностью.

Сколько времени сохнет бетон при разной температуре воздуха?

30 °C – опалубку снимают с конструкций через 2-3 дня, но продолжать строительные работы можно после полного набора прочности.

25 °C – демонтаж щитов опалубки через 3 суток.

20 °C – в опалубке конструкция простоит до 4 дней.

15 °C – потребуется 5 суток, после чего щиты опалубки разрешается демонтировать.

От 10 °C до 5 °C – опалубку снимают через 7–10 дней.

1 °C – смесь сохнет не менее 15 дней, все это время не разрешается проводить демонтаж опалубки.

Источник: http://FundamentAya.ru/job/posle/skolko_vremeni_sohnet_beton.html

Время застывания бетона в зависимости от температуры

Как температура окружающей среды влияет на время затвердевания бетона?

Никита, Москва задаёт вопрос:

Здравствуйте, планирую заливать фундамент осенью. Подскажите, пожалуйста, насколько время затвердевания бетона и набор им прочности зависит от температуры окружающей среды? Минус будет вряд ли, но все же беспокоюсь. Заранее спасибо.

Эксперт отвечает:

Временем затвердевания бетона называется важный процесс между непосредственной укладкой смеси и распалубкой. В этот период состав набирает прочность, от которой напрямую зависит безопасность всего строения, поэтому процесс требует пристального внимания со стороны строителей. На этом этапе важно обеспечить смеси оптимальные условия. Достигнуть марочной прочности бетонного камня позволяет:

- четко налаженный режим гидратации

- благоприятная температурная среда.

Чем холоднее погода, тем большее время занимает схватывание и нарастание прочности. Так, при средней температуре воздуха +5°C требуется в 2 раза больше времени для набора прочности, чем при +20°C.

Для марок М200 #8211 М300, созданных на основе портландцемента М-400, М-500, условно безопасным сроком для начала работ на фундаменте является набор бетоном около 50% прочности на сжатие от ориентира в 28 суток.

В зависимости от температуры окружающей среды прочность равняется:

- 55% после 2 суток со средней температурой +30°C.

- 50% после 3 дней с +20°C.

- 50% после 5 дней с +10°C.

- 48% после 7 дней с +5°C.

- 50% после 14 дней с 0°C.

Достаточную стойкость к замерзанию в соответствии с директивой RILEM бетон марки М400 демонстрирует после:

- 5 суток при среднесуточной +5°C

- 3,5 суток при среднесуточной +12°C

- 2 суток при среднесуточной +20°C.

При этом не рекомендуется проводить бетонные работы, если ожидаемая среднесуточная температура в течение 28 дней от момента заливки фундамента ожидается ниже 5°C. Погодные катаклизмы, если они все же случились, можно частично нейтрализовать следующим образом:

- При температуре выше +25°C или сильном ветре накрыть бетон пленкой или другим влагосохраняющим материалом, периодически увлажнять опалубку и поверхность.

- При -3 #8211 +5°C накрыть пленкой, использовать теплоизоляцию.

- При t ниже -3°C накрыть пленкой, уложить теплоизоляцию, устроить парник.

Таким образом, желательно, чтобы заливка фундамента проходила при среднесуточной месячной температуре +5 #8211 +20°C и надлежащих гидрационных мероприятиях.

Время застывания бетона

Химический процесс, происходящий в ходе набора прочности бетона, время которого может варьироваться от 1 до 28 суток в зависимости от марки применяемого цемента

Химический процесс, происходящий в ходе набора прочности бетона, время которого может варьироваться от 1 до 28 суток в зависимости от марки применяемого цемента, представляет собой преобразование минералов цемента в новые составляющие #150 гидросиликаты калия. Протекание данного процесса невозможно без воды, именно поэтому для набора максимальной прочности необходимо периодическое смачивание бетона.

Время твердения бетона, при котором он набирает проектную прочность, зависит от многих факторов, а именно от температуры, влажности, толщины бетонного слоя и прочего. Процесс застывания бетона, во время которого происходит формирование цементного камня, состоит из двух основных стадий:

1. Стадия схватывания бетона. Продолжительность времени схватывания бетона не велика и составляет примерно сутки после заливки и в большой мере зависит от температуры окружающего воздуха.

При расчётной температуре +20 С0 начало схватывания происходит через 2 часа после затворения цементной смеси водой, а окончание схватывания происходит через 3 часа.

При использовании специальных добавок время схватывания бетона можно сократить до 15-20 минут, что часто используется при производстве железобетонных конструкций. Приведём примеры времени схватывания для некоторых марок бетона:

- Время схватывания бетона М200

2-2,5 часа

1-2 часа

2. Стадия твердения. Или, так называемая, стадия гидратации происходит во время засыхания бетона, то есть испарения воды их слоя бетона.

При слишком быстром испарении воды в набирающем прочность бетоне, процесс гидратации прекращается, что существенно влияет на качество и другие характеристики бетона.

В идеале, промежуток времени затвердевания бетона с достаточным количеством воды, должен продолжаться в течение 1,5-2 недель. Приведём примеры времени полного засыхания бетона разных марок:

- Время застывания бетона М200 #150 14-28 суток

- Время застывания бетона М400 #150 7-14 суток

Стоит отметить, что время застывания бетона в опалубке должно составлять около 7 суток, прежде чем опалубку можно будет снять без нарушения целостности бетонной конструкции, однако этот показатель может варьироваться в зависимости от применяемой марки бетона и цемента для его производства.

Таблица времени твердения бетона с указанием температуры бетона:

Сколько времени должен застывать бетон?

Марочный бетон, как правило, набирает свою марочную, прочность за 28 дней, что означает его готовность принимать полную расчетную нагрузку.

Несмотря на то, что бетонная смесь схватывается через 1-3 суток в зависимости от толщины слоя, условий укладки и т. д. ее использование, как основание для проведения дальнейших работ на объекте, возможно через одну, две недели,при наборе бетонной смеси около 60 – 70% прочности, что позволяет производить частичную нагрузку этого основания и вести предварительные работы на объекте.

Основные условия для равномерного набора прочности бетонной смеси за расчетный период, это довольно постоянная температура, 15-20 градусов Цельсия и влажность уложенной смеси.

Для этого, по возможности, не допускают пересыхания поверхности залитого основания и постоянно смачивая поверхность водой и укрытие бетонного основания от прямых солнечных лучей.

Чем выше температура воздуха, тем чаще нужно смачивать залитый бетон.

При изменении этих условий набор прочности по срокам, и качество бетонного основания могут варьировать в ту или другую сторону. Самое главное не спешить и тщательно выполнять технологию бетонирования строительных объектов. Удачи.

модератор выбрал этот ответ лучшим

Источники: http://moifundament.ru/questions/vremya-zatverdevaniya-betona-351832.html, http://stroytovaroteka.radidomapro.ru/publi/vremia-zastyvaniia-betona-1060-6957.php, http://www.remotvet.ru/questions/5319-skolko-vremeni-dolzhen-zastyvat-beton.html

Комментариев пока нет!

Поделитесь своим мнением

Источник: http://restart24.ru/materialy/vremja-zastyvanija-betona-v-zavisimosti-ot-2.html

Время застывания бетона

Бетоны и строительные растворы является искусственными камнеподобными строительными материалами, состоящими из смеси вяжущего вещества и заполнителей.

Во время любой стройки невозможно обойтись без бетона. Готовый бетон можно заказать, а можно и приготовить своими руками.

Эти растворы можно сделать своими руками, а бетонные конструкции – купить.

Строительные растворы

Строительные смеси применяются в кирпичной, каменной кладке, печных, штукатурных работах.

При приготовлении строительного раствора необходим мелкий заполнитель. Это могут быть песок, диаметром 0,5-4 мм, мелкие пемза, шлаки, опилки. Вяжущими материалами для строительных растворов используются глина, известь, гипс.

Для изготовления бетонного раствора, может использоваться щебень.

Глиняный раствор применяют в основном для кладки печей, труб и для наземной кладки при строительстве одноэтажных зданий. Глину за сутки лучше смочить для размягчения, чтобы в будущем ускорить срок схватывания. Затем 2-4 части песка добавляют в 1 часть глины, подливая воду до нужной густоты, контролируя, сколько нужно объема смеси и времени для последующих строительных работ.

При прибавлении цемента время твердения глиняного раствора повышается. При добавлении 100 кг цемента к 1 куб.м глиняного раствора прочность этого материала увеличивается до 8 кгс/кв.см. Цемент может быть сухим или растворенным водой до состояния сметаны. Глиняный раствор с цементом нужно использовать до 1,5 часов, чтобы не произошло раннего схватывания.

Известковый раствор пластичный, хорошо прилипает, долговечен, однако время твердения удлиняется.

Используется такой раствор, так же как и глиняный, в основном для наземной части зданий, не подверженной воздействию влаги, больших нагрузок, отделочных работ. Готовят его из 1 части известкового теста и 2-5 частей песка.

Прочность будет повышена до 8 кгс/кв.см в том случае, если прибавить 75-100 кг цемента к 1 куб.м известкового раствора.

При изготовлении известково-глиняного раствора к 1 части извести добавляется от 0,3 до 0,4 частей глины, затем от 3 до 5 частей песка, и далее все разводится водой.

Время схватывания, а затем твердения этих смесей примерно одинаково.

Эти строительные растворы применяются не только при кладке надземных стен, но и в сухих грунтах для кладки фундамента.

Цементный раствор, использующийся при изготовлении бетонной смеси, служит для заполнения пустот.

При строительстве в маловлажном грунте необходимо не меньше 75 кг цемента для 1 куб.м известкового раствора, к 1 куб.м глиняного раствора цемента уже необходимо 100 кг. При приготовлении такой смеси для очень влажных, насыщенных водой грунтов на 1 куб.м известкового раствора берется 100 кг цемента, для глиняного – 125 кг.

Использовать приготовленный цементный раствор необходимо не позже 1,5 часов, чтобы не произошло раннего твердения. Поэтому надо обязательно определиться, сколько необходимо его готовить, в небольших количествах или же сразу на весь объем строительства. Можно заранее приготовить сухую смесь, воду потом добавлять, тем самым контролируя сроки схватывания.

Бетонная смесь

Одним из нужных и важных строительных материалов является бетон. Это довольно прочный и долговечный, в то же время достаточно недорогой, простой в изготовлении и использовании материал. После схватывания, а затем и твердения ему не страшны огонь, вода, большие нагрузки.

При приготовлении этого строительного материала в качестве заполнителя используются песок, щебень, гравий.

Песок берется в основном речной, среднезернистый, он обеспечивает этому материалу прочность на сдвиг.

Заполнители для бетонной смеси, песок и смесь щебня, который обычно применяется разных фракций, необходимы для того, чтобы не было пустот в готовой бетонной смеси.

Наполнитель не должен содержать примесей, загрязнений (стекла, щепки, почва). Если такие загрязнения будут присутствовать, то их можно удалить, просеивая песок, гравий через сито.

Вода для бетона необходима чистая, без хлора, масла, без посторонних запахов.

При приготовлении бетонной смеси вручную за один раз разумнее будет замешивать небольшие порции бетона (одно – два ведра).

В жаркую погоду для бетона лучше брать прохладную воду, чтобы быстрее наступило время схватывания. В холодное время года, наоборот, воду необходимо разогревать до 40 градусов, для того чтобы раствор успел схватиться, а не замерзнуть.

В основном для приготовления этого вещества применяют портландцемент марки 400. Чем выше его качество, тем долговечнее будут изделия.

Если используется марка 300, тогда следует расход цемента этой марки увеличить на 15%.

При приготовлении обычного бетона применяется гравий, диаметром не более 80 мм.

Используют специальные добавки – пластификаторы, которые ускоряют процесс твердения материала.

Приготовленное вещество может получить нужную форму, для этого его заливают в специальную форму – опалубку. Бетонная смесь, налитая в форму, застывает, но если увлажнять ее водой время от времени, вследствие химической реакции она приобретает все большее твердение.

Для заливки фундамента в раствор можно добавлять крупные камни, для железобетона гравий берется меньше до 30 мм.

В зависимости от целей использования бетона происходит его приготовление. Чтобы этот материал был прочен к нагрузкам, не ломался, готовят железобетон. Для этого раствор заливают на стальные прутья, сетку.

Укрепляют этот материал при заливании смеси на натянутую стальную пружинистую сетку, получая напряженный бетон.

В дорожных покрытиях используют ячеистый бетон, который содержит в своей структуре миллиарды маленьких пузырьков воздуха, на которые не действует перепад погодных условий.

Компоненты для бетона

Во избежание снижения прочности материала, необходимо точно знать, сколько требуется воды и других составляющих, а также сроки выдерживания этого строительного материала без нагрузки на него.

Чаще всего готовят бетонную смесь в следующих пропорциях:

- 1 часть цемента;

- 2 части песка;

- 4 части гравия или щебня;

- 3 части воды.

На строительных площадках для приготовления большого количества раствора целесообразнее использовать электрические бетономешалки.

Лучше отмерять пропорции мерными ведрами, а не лопатами, так как придется делать бетонный замес несколько раз, чтобы крепость, цвет были одинаковые. Замешивать бетон лучше в бетономешалке.

Вначале залить воду, затем добавить цемент, размешать до состояния жидкой глины, после этого засыпать песок, гравий.

Размешивать все не менее 2 минут, добавляя при необходимости воду, до состояния пластичности.

Если готовится бетонную смесь вручную, то на поддон высыпается песок, щебень (гравий), цемент, размешивается лопатой до однородной массы. После этого делается углубление, куда понемногу наливается вода и размешивается.

Прочность материала

Бетон твердеет, набирает марочную прочность за 28 суток при температуре 20 градусов, необходимо только, чтобы бетонная смесь не высохла преждевременно.

При нормальных условиях за первые трое суток бетон застывает, набирая 30% марочной прочности.

В следующие 7-14 суток застревание уже 60-80%.

За 28 суток наступает 100% марочная прочность.

Через 90 суток после приготовления при нормальных условиях прочность будет составлять 120%.

В последующее время при доступе влаги прочность материала продолжает повышаться, но уже медленнее. Сколько продлится время твердения бетона, зависит от многих погодных условий, компонентов, из которых приготовлен этот строительный материал.

Повышенная температура, но не более 90 градусов, ускоряет твердение, однако при этом нельзя допускать его высыхания.

Низкая температура замедляет время твердения бетона, поэтому в бетон вводятся специальные добавки.

Источник: http://o-cemente.info/izgotovlenie-betona/vremya-zastyvaniya-betona.html

«Схватывание» бетона

Подготовленная арматурная сетка под заливку бетона

При возведении зданий и архитектурных сооружений по технологии монолитного строительства в качестве строительных смесей, заливаемых в съемную опалубку, применяются растворы на основе цемента – бетоны.

На конечную прочность бетонной смеси влияет ее состав (отношение объема цемента к общему объему раствора, наличие наполнителей и модифицирующих присадок), а также режимы застывания, которые диктуются температурой и влажностью окружающей среды.

Несмотря на внешнюю простоту состава бетонных смесей, в процессе их застывания в цементе происходят достаточно сложные химические реакции. В частности под воздействием внутренней влаги минеральные составляющие цемента превращаются в гидросиликаты кальция, которые и обеспечивают бетону нужную прочность.

При возведении зданий с помощью монолитной опалубки принято считать, что время схватывании бетона в естественных условиях занимает около 28-30 суток.

Но это срок не полного схватывания, а контрольного, то есть, то время, спустя которое можно прикладывать к бетонным и железобетонным изделиям расчетные нагрузки.

Фактически схватывание бетона протекает годами, но прочность зависит от времени по экспоненциальной ниспадающей, поэтому в расчеты обычно берут только контрольный срок схватывания.

Сколько должен сохнуть бетон

Опалубка с арматурной сеткой под заливку пола

В монолитном строительстве (частном или масштабном) достаточно обычного контрольного времени схватывания бетонной смеси, то есть, 4-4,5 недели. При этом демонтаж строительной съемной опалубки при нормальных условиях можно производить уже через 5-7 дней.

Далее бетон будет сохнуть в «свободном» состоянии.

В зимнее время при отрицательных температурах окружающей среды снимать строительную опалубку можно не раньше, чем бетон наберет половину своей контрольной прочности, то есть, через 14-15 дней (при условии, что не используется опалубка с подогревом).

При сооружении особо ответственных архитектурных объектов (например, мостов, дамб, набережных или плотин) за время контрольного схватывания принимают 90 дней. Но поскольку зависимость прочности от времени не прямая, то 90-дневный бетон прочнее 28-дневного всего лишь на 20%.

При изготовлении железобетонных изделий (например, ж/б-плит или ж/б-балок) контрольный срок наоборот занижают, но при этом существенно меняют условия застывания бетона (за счет повышения температуры и давления).

Как изменить скорость застывания бетона без ущерба его прочности

Устройство опалубки перекрытия

В обычных условиях, как уже говорилось выше, бетон застывает в течение 28 дней. Но если его периодически поливать водой, то конечная прочность будет существенно выше. Объясняется это тем, что чем дольше из строительной смеси выходит влага, тем прочнее связывается цемент.

Считается, что жара – один из основных врагов бетона, но на самом деле страшна не высокая температура, а скорость испарения влаги из бетонной смеси.

Для того чтобы увеличить время испарения, бетон поливают водой, а в особо жаркие дни закрывают полиэтиленовой пленкой, создавая эффект парника.

Но в то же время, чем выше температура окружающей среды, тем быстрее происходят химические реакции цемента с водой, то есть, он быстрее твердеет. В промышленном производстве железобетонных изделий используют этот эффект для ускорения выпуска готовой продукции, для чего применяют специальные автоклавы. Бетонную смесь заливают в технологическую монолитную опалубку и помещают в автоклав.

Если температуру жидкой строительной смеси повысить до +80…+90°C и исключить или минимизировать испарение влаги из нее, то уже через 14-16 часов бетон будет иметь около 70% прочности 28-дневного бетона.

Но температуру можно повысить еще больше. При повышении температуры до +180°C через 14-16 часов бетонные изделия по прочности превзойдут годичный бетон, который застывает в обычных условиях.

Для затормаживания испарения влаги давление в автоклаве должно составлять 8-12 атмосфер (0,8-1,2 МПа). Иногда автоклавный бетон называют запаренным под давлением.

- Работы в полевых условиях существенно ограничивают возможности влияния на прочность и время схватывания бетонной смеси. Максимально возможные меры, которые можно принять при заливке бетона в строительную съемную опалубку и при его последующем застывании это:

- добавление модифицирующих добавок в строительную смесь, которые изменяют ее физико-механические характеристики;

- использование специальной строительной опалубки с возможностью подогрева бетона при проведении работ в холодное время года (чтобы исключить кристаллизацию внутренней влаги).

Источник: http://www.opalubka-system.ru/skhvatyvanie_betona.html

Марки и классы бетона: твердение и набор прочности

Наши цены на бетон всех марок >>>

Главные параметры бетонной смеси

Базовые показатели степени качества бетона – это марка или

класс бетонной смеси. При покупке продукции на эти параметры следует

обратить особое внимание. К второстепенным факторам относят

коэффициенты водонепроницаемости, подвижности и морозостойкости.

Самое главное – выбрать товар по типу марки или класса: они

неизменны в течение всего периода эксплуатации.

А вот прочность бетонной смеси, например, напротив, параметр

достаточно изменчивый. Он может варьироваться в течение всего периода

терпения, увеличиваясь и нарастая. Так, при соответствующих

климатических и погодных условиях прочность наберет расчетный

(проектный) показатель только через 28 суток твердения. Вообще

процессы твердения бетонной смеси и набора прочности могут идти

несколько лет.

Марка бетона определяется в зависимости от количества цемента в

общем составе.

Какие диапазоны классов и марок существуют?

Показатель | Диапазоны и пример |

марка бетона | Общий диапазон: от М50 до М1000 (например, М200, М400, М450, М500 и т.д.). Основной диапазон: чаще всего применяют марки от м100 до |

класс | Общий диапазон: от В 3,5 до 80 (например, В 10, В 12,5, В 22,5, В 30 и т.д.). Основной диапазон: в большинстве случаев используют |

Методы определения основных показателей и контрольные пробы

Выбор и последующая покупка зависят от указанного в проекте типа

марки и класса бетонной смеси. Если такой документ отсутствует,

следует обратиться за помощью к строителям. Специалисты выдадут

соответствующие рекомендации. Однако можно попробовать разобраться в

данном деле самостоятельно.

Итак, что обозначают цифры на маркировке? Значения 200, 400 и т.д.

(на маркировках м200, м400 и т.д.) – это соотношение предела

прочности на сжатие, выраженное в расчете 1 кгс. на 1 кв.см.

Показатель указывает среднее значение. Большинство строительных

компаний и организаций подобного профиля чаще всего заказывают бетон

именно в марках. Однако класс бетона является также довольно часто

встречающимся параметром, используемым в современном строительстве.

Цифры класса указывают не средний, как цифры марки, а гарантированный

показатель прочности.

Как проверить бетонную смесь на соответствие указанным

показателям марки и класса?

Для начала во время разгрузки бетона возьмите пробу смеси, отлив

два-три кубика размером 15х15х15 см. Чтобы это сделать, достаточно,

например, сколотить из дощечек формы такого размера. Кстати, перед

взятием пробы полученные ящики следует увлажнить, иначе сухое дерево

впитает в себя большое количество влаги (это может негативно повлиять

на гидратацию важного компонента – цемента).

Пробу необходимо проверить, прощупав смесь куском арматуры или

уплотнив ее ударом молотка по бокам кубиков-ящиков. Отлитую бетонную

смесь нужно хранить в течение 28 суток при температуре 20 градусов и

влажности 90%.

Затвердевшую смесь по истечению срока необходимо отнести в

независимую лабораторию. Специалисты вынесут окончательные вердикт –

принадлежит ли данная марка бетона к указанным на маркировке данным. Кстати, 28

дней – срок необязательный. Известно, что основную часть

расчетной прочности (70%) бетонная смесь набирает за первые 7 суток.

! Обратите внимание

- не стоит разбавлять смесь водой в автобетоносмесителе;

- брать пробу необходимо с самого лотка бетоносмесителя;

- нужно как можно тщательнее уплотнить бетон штыкованием;

- хранить кубики с образцами бетонной смеси следует только в

соответствующих условиях: оптимальные варианты – прохладный

подвал или любое помещение в тени.

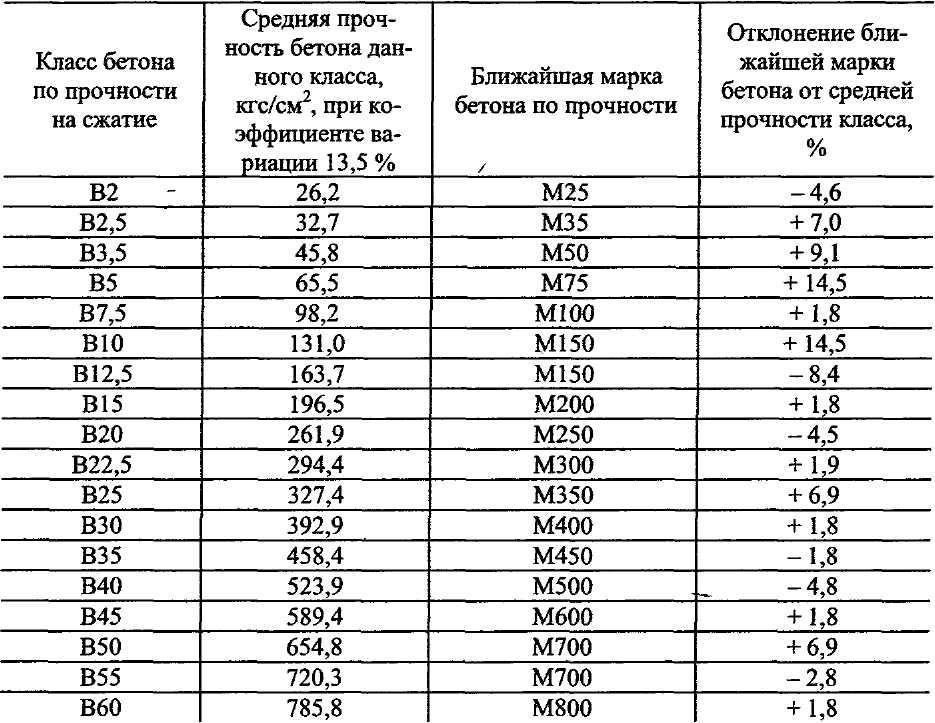

Таблица соотношения класса, прочности и марки бетона

Марка бетона по прочности на сжатие | Соотношение прочности бетона, соответствующих марок и классов бетона по прочности на сжатие | ||||

Класс бетона по прочности на сжатие | Условная марка бетона*, соответствующая классу бетона по прочности на сжатие | ||||

Бетон всех видов, кроме ячеистого | Отличие от марки бетона, % | Ячеистый бетон | Отличие от марки бетона % | ||

М15 | В1 | — | — | 14,47 | -3,5 |

М25 | В1,5 | — | — | 21,7 | -13,2 |

М25 | В2 | — | — | 28,94 | 15,7 |

М35 | В2,5 | 32,74 | -6,5 | 36,17 | 3,3 |

М50 | В3,5 | 45,84 | -8,1 | 50,64 | 1,3 |

М75 | В5 | 65,48 | -12,7 | 72,34 | -3,5 |

М100 | В7,5 | 98,23 | -1,8 | 108,51 | 8,5 |

М150 | В10 | 130,97 | -12,7 | 144,68 | -3,55 |

М150 | В12,5 | 163,71 | 9,1 | 180,85 | — |

М200 | В15 | 196,45 | -1,8 | 217,02 | — |

М250 | В20 | 261,93 | 4,8 | — | — |

М300 | В22,5 | 294,68 | -1,8 | — | — |

М300 | В25 | 327,42 | 9,1 | — | — |

М350 | В25 | 327,42 | -6,45 | — | — |

М350 | В27,5 | 360,18 | 2,9 | — | — |

М400 | В30 | 392,9 | -1,8 | — | — |

М450 | В35 | 458,39 | 1,9 | — | — |

М500 | В40 | 523,87 | 4,8 | — | — |

М600 | В45 | 589,35 | 1,8 | — | — |

М700 | В50 | 654,84 | -6,45 | — | — |

М700 | В55 | 720,32 | 2,9 | — | — |

М800 | В60 | 785,81 | -1,8 | — | — |

Твердение бетона

В результате процесса взаимодействия воды и цемента общая

прочность бетонной смеси возрастает. Такой процесс называют

гидратацией цемента. Если в непрочном молодом бетоне вода высыхает

или вымерзает, гидратация останавливается. Замерзание, безусловно,

очень негативно влияет на эксплуатационные характеристики смеси,

ухудшает базовые свойства и снижает показатель прочности. Кстати,

молодым бетон называют в течение первых двух-трех недель твердения.

Итак, что делать с потерей влаги? Для положенного твердения и

нормальной гидратации необходимо поддерживать оптимальную влагу.

Только тогда бетонная смесь будет иметь соответствующие

эксплуатационные свойства и характеристики (включая показатель

прочности) и прослужит исправно в течение несколько десятков лет.

! Обратите внимание

- при высоких температурах (в жаркое время года) следует

накрыть только что уложенный бетон мокрой мешковиной или пленкой

ПВХ; - молодые бетонные конструкции (1-5 дневные) нужно периодически

поливать водой.

В холодное время хода наблюдается процесс замораживания бетонной

смеси. Замерзает здесь не сам бетон, а находящаяся в смеси вода. В

данном случае весь процесс взаимодействия воды и цемента –

гидратации – затормаживается и останавливается. Об этом можно