Зенкер по металлу — виды, назначение и конструкция, ГОСТы.

Зенкер – это специальный инструмент для обработки металла резанием с несколькими лезвиями. Назначение зенкера – получистовая доработка отверстий в заранее просверленных в деталях и заготовках с целью доводки диаметра до нужного значения и улучшения качества полученной поверхности.

В целом зенкерование похоже на сверление — вращение инструмента вокруг своей оси с поступательным движением. Не следует зенкерование путать с зенкованием, что представляет собой отдельный вид металлообработки.

Назначение зенкерования и применяемое оборудование

Зенкерование позволяет улучшить качество поверхности полученной при сверлении до 9-11 квалитета точности и шероховатости Rz 2,5 мкм. При этом устраняются все дефекты возникающие при литье, штамповке и сверлении отверстия, увеличивается чистота поверхности, её точность, повышается соосность. Преимуществом зенкера над обычным сверлом является более высокая жесткость благодаря режущим зубьям, что обеспечивает высокую точность направления движения инструмента.

Основное назначение зенкера:

- Повышение точности и повышение качества обработки поверхности отверстий перед нарезкой резьбы или развертыванием.

- Калибровка предварительно просверленных отверстий для шпилек, болтов и других видов крепежных изделий.

Зенкерование является машинной операцией и выполняется на:

- сверлильных станках всех видов;

- токарных станках;

- расточных станках;

- агрегатных станках, в качестве операции в автоматической линии;

- горизонтальных и вертикальных фрезерных станках.

Виды зенкеров

В современной металлообработке широко применяются различные виды зенкеров. В зависимости от назначения инструмент подразделяется на два номера:

- Зенкер N1 – имеет припуск и используется для получистовой обработки отверстий перед развертыванием.

- Зенкер N2 – имеет квалитет точности Н11 и применяется, в основном, для финишной обработки.

Наиболее часто применяются два основных вида конструкции зенкеров – машинные цельные и насадные. Первые имеют хвостовик в форме конуса Морзе или метрического конуса, цельную конструкцию с режущими зубьями и канавками для отвода стружки. Насадные зенкера имеют внутреннее отверстие для крепления на оправку. Также применяются сборные зенкеры, сварные и инструмент с пластинами из твердых металлокерамических сплавов.

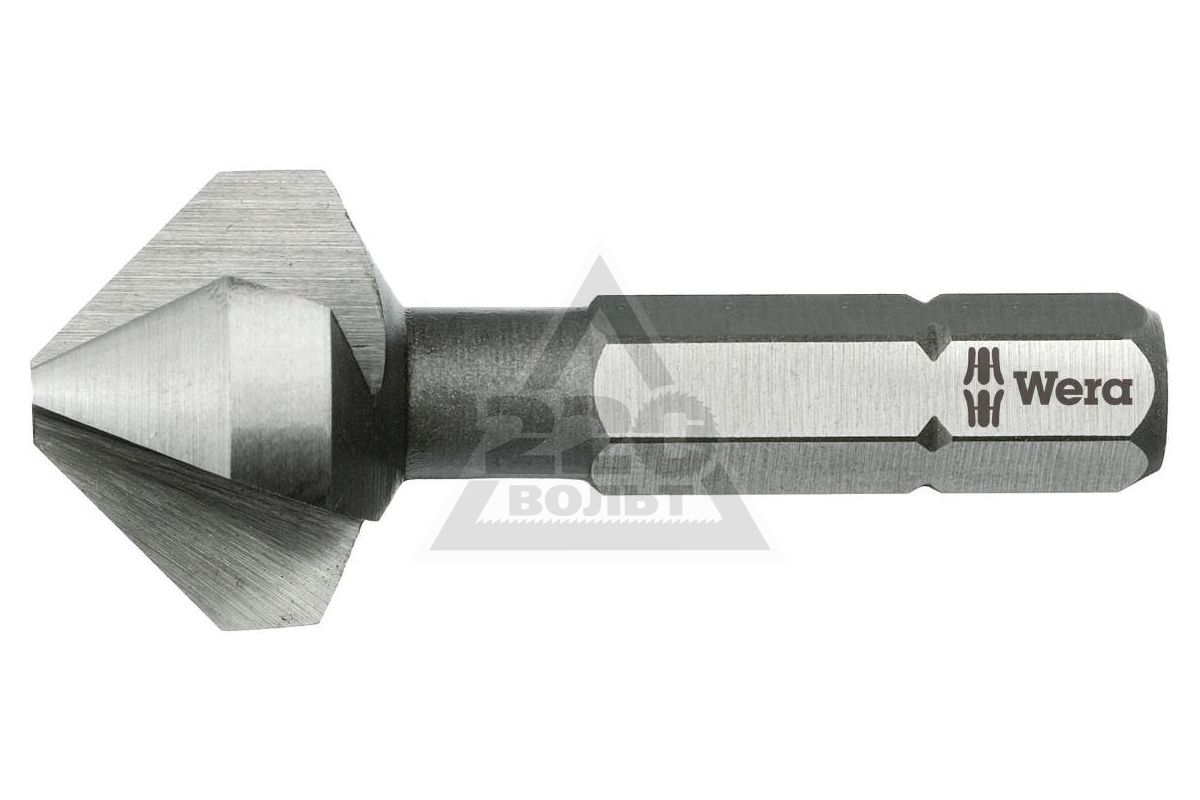

На фото: Зенкер с твердосплавными пластинами

Материалом режущей части цельного зенкера является быстрорежущая сталь Р18 или Р19. Инструмент с твердосплавными пластинами различается по материалу обрабатываемых изделий. Для работы с чугунными деталями пластины выполняются из металлокерамических сплавов ВК4, ВК6 или ВК8, для работы со стальными изделиями – из Т15К6. Применение твердосплавных пластин обеспечивает более высокую производительность и долговечность инструмента.

Применение зенкеров

Используя любые типы зенкеров для работы со стальными изделиями рекомендуется применять СОЖ. Для чугуна и цветных металлов применение смазки не обязательно. Очень важным является правильно подобрать инструмент под выполнение операции. При этом учитывается:

Для чугуна и цветных металлов применение смазки не обязательно. Очень важным является правильно подобрать инструмент под выполнение операции. При этом учитывается:

- Материал детали и характер обработки, а также место расположения отверстия и запланированное количество операций.

- В зависимости от способа крепления на станке выбирается конструкция зенкера.

- Выбор материала инструмента зависит от материала детали, интенсивности работы, а также некоторых других факторов.

Действующие ГОСТы

Регулирует параметры цельного зенкера по металлу ГОСТ 12489-71. Также существует и более десяти других стандартов регулирующих допуски и характеристики различных типов зенкеров, как например ГОСТ 21586-76. регулирующий параметры инструмента применяемого при работе с легкосплавными деталями.

Зенкеры и зенковки, применение и отличия

Назад к списку

Для обработки отверстий применяется несколько видов инструментов, в том числе зенкеры, зенковки, цековки. Практика их применения часто сопровождается путаницей в названиях. Например, в тендерной документации встречаются заказы на «конические зенкеры», при этом указывается ГОСТ 14953-80, описывающий конические зенковки. Эти инструменты схожи по конструкции, в применении также есть много общего, поэтому неудивительно, что даже в технической литературе много примеров «вольного» обращения с терминологией.

Практика их применения часто сопровождается путаницей в названиях. Например, в тендерной документации встречаются заказы на «конические зенкеры», при этом указывается ГОСТ 14953-80, описывающий конические зенковки. Эти инструменты схожи по конструкции, в применении также есть много общего, поэтому неудивительно, что даже в технической литературе много примеров «вольного» обращения с терминологией.

Официальный источник по терминам ГОСТ 25751-83 «Инструменты режущие. Термины и определения», к сожалению, не дает ответа на вопросы: чем отличается зенкер от зенковки, зенкерование от зенкования и цекования. С этой целью рассмотрим конструкцию и применение каждого из указанных инструментов.

Зенкеры

Определение

В соответствии с ГОСТ 25751-83 «Инструменты режущие, термины и определения» зенкер определяется как «осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра». Сразу отметим, что данный вид инструмента не предназначен непосредственно для сверления отверстий. Также отметим, что в определении зенкера ничего не говорится об изменении формы отверстия. Это важная деталь, и она будет полезна в дальнейшем.

Также отметим, что в определении зенкера ничего не говорится об изменении формы отверстия. Это важная деталь, и она будет полезна в дальнейшем.

Конструкция зенкера

Для описания конструкции зенкеров удобно разделить их два класса – зенкеры с хвостовиками и насадные зенкеры.

Зенкеры с цилиндрическими и коническими хвостовиками

Конструкция таких зенкеров во многом схожа с конструкцией спирального сверла (рис.1).

Рис.1 Зенкер цельный с коническим хвостовиком: а) для сквозных отверстий, в) для глухих отверстий, с) с твердосплавными пластинами

Инструмент так же состоит из рабочей части, соединительной части (шейки) и хвостовой части (хвостовика). Отличие от сверла заключается в форме и количестве режущих кромок на рабочей части. В частности, по ГОСТ 12489-77 у зенкеров по три лезвия на торцевой и цилиндрической поверхности.

Зенкер с цилиндрическим или коническим хвостовиком может быть цельным ГОСТ 12489-77 (вся рабочая часть из быстрорежущей стали), или с твердосплавными вставками (ГОСТ 3231-71). Кроме того, каждый из типов выпускается в двух вариантах: для глухих и сквозных отверстий (рис.1, в)). У зенкеров для сквозных отверстий угол главного лезвия φ имеет значения 45 или 60 градусов, у зенкеров с твердосплавными пластинами φ=600, у всех типов зенкеров для глухих отверстий φ=900.

Кроме того, каждый из типов выпускается в двух вариантах: для глухих и сквозных отверстий (рис.1, в)). У зенкеров для сквозных отверстий угол главного лезвия φ имеет значения 45 или 60 градусов, у зенкеров с твердосплавными пластинами φ=600, у всех типов зенкеров для глухих отверстий φ=900.

Насадные зенкеры

Зенкеры насадные не имеют хвостовой части. Вместо хвостовика для крепления на оборудовании в них предусмотрен внутренний конус для оправки (рис2). Также конструкция этого типа отличается большим количеством лезвий. В цельных насадных зенкерах по ГОСТ 12489-77 предусмотрено четыре зуба и соответственно четыре спиральных канавки. Дальнейшее разбиение насадных зенкеров на типы идентично классу с хвостовиками.

Рис.2 Зенкер насадной: а) цельный, в) с твердосплавными пластинами

Применение зенкеров

Зенкер применяется в технологических операциях зенкерования, направленных на повышение качества отверстий – улучшение чистоты поверхности, получение более точной цилиндрической формы. Соответственно, у зенкера главная часть – это цилиндрический участок рабочей части. С помощью зенкерования отверстия доводят до 4 – 5 класса точности с квалитетом Н11 и чистотой поверхности, соответствующей 5-6 классу. Необходимый результат достигается за счет более высокой жесткости инструмента, а также за счет большего количества лезвий по сравнению со сверлом.

Соответственно, у зенкера главная часть – это цилиндрический участок рабочей части. С помощью зенкерования отверстия доводят до 4 – 5 класса точности с квалитетом Н11 и чистотой поверхности, соответствующей 5-6 классу. Необходимый результат достигается за счет более высокой жесткости инструмента, а также за счет большего количества лезвий по сравнению со сверлом.

Подчеркнем, что во всех перечисленных ГОСТах описываются зенкеры с рабочей частью исключительно цилиндрической формы. В описаниях конструкций стандартных зенкеров нет формулировок «конический зенкер» и отсутствуют чертежи зенкеров с конической рабочей частью. Т.е. результат применения стандартного зенкера – цилиндрическое отверстие постоянного диаметра.

Зенковки

В ГОСТ 25751-83 «Инструменты режущие. Термины и определения» зенковки определяются как «осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра». Как видим, определение ничем не отличается от определения зенкера, что указывает на его неполноту. Определение не дает информации об отличии зенковок от других инструментов, поэтому переходим к краткому описание операции зенкования, чтобы подчеркнуть разницу между зенкерованием и зенкованием.

Определение не дает информации об отличии зенковок от других инструментов, поэтому переходим к краткому описание операции зенкования, чтобы подчеркнуть разницу между зенкерованием и зенкованием.

Технологическая операция зенкования

Зенкование наряду со сверлением, зенкерованием, разверткой входит в список технологических операций по обработке отверстий. Каждая из перечисленных операций имеет свой смысл и определенное назначение. Сверление необходимо для получения отверстий и черновой обработки, зенкерование – получистовая обработка и увеличение диаметра, развертка – чистовая обработка. Во всех случаях акцент сделан на обработке цилиндрической поверхности.

Указанные операции и соответствующие инструменты применяются для обработки как сквозных, так и глухих отверстий. Причем, в случае глухих отверстий сверла и зенкеры не предназначены для обработки торца углубления. Кроме того, сверла и зенкеры не предназначены для изменения цилиндрической формы отверстия в коническую.

Вместе с тем в промышленности существует обширный класс задач, где необходимо качественно снять фаску с входного участка отверстия, получить точное цилиндрическое углубление под болты, шайбы, пружины, прокладки и пр. с одновременной подрезкой торца. Также требуется получение стандартных конических углублений для центровых отверстий, для формирования опорных поверхностей под детали крепежа, обработки конических поверхностей седел клапанов и т.д. Для решения таких задач применяется операция зенковки и разработан специальный инструмент – зенковка.

Конструкция зенковки

Зенковки относятся к осевым, многолезвийным режущим инструментам. В технической литературе описывается два зенковок: конические и цилиндрические (цековки). Стандарты четко разделены. Есть стандарт для конических зенковок – ГОСТ 14953-80, и есть стандарт для цилиндрических — ГОСТ 25751-73. Причем стандарте для обозначения цилиндрических зенковок используется только одно название – цековки.

Конические зенковки

Название инструмента обусловлено формой рабочей части. Конические зенковки применяются для снятия фасок, обработки конических опорных поверхностей, получения центровых отверстий. Инструмент широко применяется, номенклатура стандартизирована. Типы и основные размеры инструментов данного вида описываются в ГОСТ 14953-80 «Зенковки конические. Технические условия». В соответствии с этим нормативом выпускается 4 типа центровочных зенковок и 7 типов для обработки конических опорных поверхностей, всего 11 типов. Классификация в соответствии с назначением приведена в таблице 1, на рис.3 показана коническая центровочная зенковка 2-го типа и зенковка для конических углублений (отверстий) 5,6,7-го типа.

Конические зенковки применяются для снятия фасок, обработки конических опорных поверхностей, получения центровых отверстий. Инструмент широко применяется, номенклатура стандартизирована. Типы и основные размеры инструментов данного вида описываются в ГОСТ 14953-80 «Зенковки конические. Технические условия». В соответствии с этим нормативом выпускается 4 типа центровочных зенковок и 7 типов для обработки конических опорных поверхностей, всего 11 типов. Классификация в соответствии с назначением приведена в таблице 1, на рис.3 показана коническая центровочная зенковка 2-го типа и зенковка для конических углублений (отверстий) 5,6,7-го типа.

Рис.3. Конические зенковки: а) центровочная 2-го типа, б) для конических опорных поверхностей.

Таблица 1. Типы зенковок

Центровочными зенковками обрабатываются предварительно засверленные1 отверстия диаметром до 8 мм включительно. Конические опорные поверхности создаются на базе отверстий диаметром 1,6 – 25,0 мм. Передний угол стандартных зенковок для обработки конических опорных поверхностей всегда равен нулю, т.е. зубья расположены радиально.

Передний угол стандартных зенковок для обработки конических опорных поверхностей всегда равен нулю, т.е. зубья расположены радиально.

Цилиндрические зенковки

Более правильное название данного вида – цековка. Цилиндрическая зенковка – это «осевой многолезвийный инструмент для обработки цилиндрического и (или) торцового участка отверстия заготовки» (по ГОСТ 25751-73). Инструмент применяется для обработки цилиндрических углублений под шестигранные головки болтов и винтов, шестигранные гайки с шайбами и без шайб, под цилиндрические и полукруглые головки винтов со шлицем и под цилиндрические головки винтов с углублением под ключ «шестигранник».

В конструкции цековок всех типов предусмотрена направляющая цапфа (рис. 4). Элемент необходим для устранения радиальных биений в момент зарезки, приводящих к искажению формы отверстия и выкрашиванию режущих кромок. Направляющая цапфа может быть постоянной и сменной. Более предпочтителен инструмент со сменной цапфой, позволяющий замену элемента по мере износа.

Рис.4. Цековки (цилиндрическая зенковка): а) со сменной цапфой, б) с постоянной цапфой

Особенностью конструкции является обратная конусность – диаметр D равномерно уменьшается по направлению к хвостовику. У инструмента из быстрорежущей стали уменьшение идет по всей длине рабочей части со значением 0,08-0,16 мм на 100 мм длины, у инструмента с твердосплавными вставками диаметр снижается по длине пластины 0,05-0,10 мм.

Стандартные цековки по ГОСТ 26258-87 имеют четыре зуба на главной режущей поверхности (торце) и выпускаются четырех типов в зависимости от вида цапфы и способа установки в оборудование.

Таблица 2. Типы

Все типы цилиндрических зенковок, представленные в табл.2, выпускаются в двух исполнениях: исполнение 1 – цельные и исполнение 2 – с впаянными твердосплавными пластинами.

Заключение

Для исключения ошибок в терминологии следует использовать стандарты для конкретного вида инструментов. Их содержание позволяет сделать ряд выводов:

- Не существует конических зенкеров.

Результат применения зенкера – цилиндрическое отверстие. Конические отверстия и углубления получаются зенковкой.

Результат применения зенкера – цилиндрическое отверстие. Конические отверстия и углубления получаются зенковкой. - Зенковки отличаются от зенкера конической рабочей частью, служат для получения центровочных отверстий, конических отверстий и углублений, опорных конических поверхностей под крепеж.

- Цилиндрические опорные поверхности под болты и винты выполняются цековкой. Цилиндрическая зенковка – название некорректное, хотя и верно передает смысл выполняемой операции.

- Наличие направляющей цапфы сразу точно указывает на вид инструмента – цековка.

Разумеется, все сказанное действительно по отношению к стандартным инструментам и технологическим операциям, применяемым в машиностроении. В широкой практике могут применяться нестандартные инструменты, так же, как и стандартные инструменту могут использоваться в разнообразных целях. Например, зенкование может выполняться с помощью обычного сверла.

Назад к списку

Зенкеры по металлу — типы, характеристики, конструкция, особенности

Зенкер – насадка режущего типа для обработки/расширений отверстий в металлических изделиях

и заготовках. Метод обработки не отличается от принципов сверления, за исключением используемого инструмента. Сам процесс

Метод обработки не отличается от принципов сверления, за исключением используемого инструмента. Сам процесс

создания отверстий называется зенкерованием. По внешним признакам инструмент схож со сверлом, только на внешней кромке

расположены зубья и спиральные канавки.

Применение и назначение

Зенкер используют для расширения диаметра входного отверстия, зачистки поверхности и сглаживания шероховатостей.

Использование инструмента необходимо в работе, где важна точность замеров и качество. Зенкер необходим, когда требуется

выполнить паз для крепежных элементов. К примеру, шпилек, болтов и шурупов. Инструмент незаменим в металлообрабатывающей промышленности.

Выбор инструмента всегда будет зависеть от вида обрабатываемого материала, а также от расположения отверстий.

Виды зенкеров

Зенкеры по геометрической форме подразделяются на: цилиндрические, конические, торцовые. В зависимости от того,

какой результат должен получиться, используется соответствующий тип инструмента:

- • для работы с деталями и формами цилиндрического вида.

Имеют разный диаметр и угол наклона. Предназначены для расширения отверстии до 10 мм. С использованием направляющей цапки получаются углубления для крепежей;

Имеют разный диаметр и угол наклона. Предназначены для расширения отверстии до 10 мм. С использованием направляющей цапки получаются углубления для крепежей; - • для работы с коническими деталями (датчики, клапаны). Обрабатываемые поверхности, как правило, из чугуна и стали;

- • для обработки торцевой плоскости детали или изделия (приливов, бобышек).

Зенкеры классифицируют по виду конструкции: цельные, сборные, сварные и с наплавными твердосплавными пластинками. По способу крепления: хвостовой и насадной зенкеры.

Зенкерование

Работы выполняются на станках токарных (для получения отверстий с торцевой стороны), сверлильных, фрезерных

с ЧПУ и расточных (для изменения размера отверстия). Подбор инструмента производится исходя из месторасположения

отверстия и материала, глубины и размера отверстия, способа крепления.

Скорость обработки в зенкеровании идентична скорости сверления. Для стали легких видов угол наклона равен 15-20

градусов, для средней легкости сплавов – 8-10 градусов. Высоколегированные стали и чугун обрабатываются поду углом 0-5 градусов, согласно ГОСТ 12479-71.

Высоколегированные стали и чугун обрабатываются поду углом 0-5 градусов, согласно ГОСТ 12479-71.

Использование автоматического оборудования позволяет добиться высокой точности обрабатываемой поверхности.

Выполняя работы нужно придерживаться следующих правил безопасности: поверхность зенкера должна быть хорошо

заточенной и не иметь заусенцев и трещин. В момент крепления хвостовика нужно обратить внимание на гладкость поверхности в качестве крепежа.

Данная обработка похожа на операцию рассверливания. Только в случае с зенкерованием окончательный вариант выходит более точным,

в процессе улучшается чистота поверхности, устраняются любые погрешности. Далее обычно производится развертывание — разновидность чистовой обработки.

Раззенковкой называют вторичную обработку уже готовых отверстий для установки в них головок болтов, заклепок, винтов.

ГОСТ

- • зенкер насадного типа диаметром 25-75 мм, изготавливается по ГОСТ 1249-71;

- • с пластинами из твердосплавных металлов ГОСТ 12497-41;

- • цилиндрические ГОСТ 12489-71, диаметр изделия 10-20 мм.

А также ГОСТ 2И22-2-80 для выпуска зенкеров с различнми хвостовиками цилиндрической формы;

А также ГОСТ 2И22-2-80 для выпуска зенкеров с различнми хвостовиками цилиндрической формы; - • конические (диаметр 10-40 мм) ТУ 2-035-923-83, ГОСТ 3231-71. Зенкер конический с углами 60,90 и 120 градусов регламентируется ГОСТ 14953-80Е.

Конструкция зенкера

Чем зенкер отличается от зенковки

Зачастую зенкер путают с зенковкой. Зенкер и зенковка – относятся к классу режущих инструментов,

с 3-мя и более режущими кромками. Оба инструмента используются для отверстий конической и цилиндрической

формы. Но зенкер расширяет отверстие, одновременно с этим шлифует его и подгоняет под заданные параметры.

А зенковка только шлифует отверстие от заусенец на этапе финишных работ.

Конусные зенкеры

Зенкер конического типа – самый распространенный и оптимальный

режущий инструмент. Рабочий диаметр которого равен 15-75 мм. Предназначен для работ со средним углом наклона

и небольших показателем углубления. Изделие имеет несколько сторон с прямыми зубьями с числом режущих кромок

Изделие имеет несколько сторон с прямыми зубьями с числом режущих кромок

от 7-15. Зенкер чаще всего используется на станках с ЧПУ фрезерного или токарного типов.

Заточка зенкера по металлу

описание, разновидности и советы по использованию

Довольно часто домашние мастера сталкиваются с необходимостью изготовить металлическую деталь с высококачественными отверстиями. Однако достичь хорошего качества или высокой точности удаётся далеко не всегда. В таких случаях следует воспользоваться специальным инструментом — зенкером по металлу.

Описание и разновидности зенкеров

Зенкер — это многозубый (многолезвийный) инструмент, который используют для расширения или обработки отверстия в металле. Принцип аналогичен методу сверления, но здесь добавляется специальная насадка — зенкер. Поэтому данный процесс именуют зенкерованием — обработкой отверстия в металле с помощью зенкера.

Поэтому данный процесс именуют зенкерованием — обработкой отверстия в металле с помощью зенкера.

Внешне зенкера (особенно цельные) напоминают обычное сверло. Главные отличия заключаются в большем количестве зубьев, режущих кромок и спиральных канавок. Использование зенкера по металлу позволяет:

- Расширить диаметр отверстия.

- Сгладить (зачистить) поверхность.

- Достичь максимальной точности отверстия.

- Сделать паз для болтов, шпилек, шурупов или других крепежных элементов.

В современном мире зенкерование в основном применяется в металлообрабатывающей промышленности. В ней по принципу назначения все зенкера по металлу разделяют на 2 большие группы:

- №1. Используется в виде промежуточной обработки с последующим развёртыванием и припуском.

- №2. Окончательная обработка с 4-5 классом точности (квалитет h21).

По типу конструкции различают следующие виды насадок по металлу:

- Цельные;

- Сборные;

- Сварные;

- Имеющие твердосплавные пластины.

Самая низкая цена у цельных изделий, однако, за это придётся расплачиваться более низкой производительностью. Соответственно, у насадок с твердосплавными пластинами скорость резки намного выше, но из-за этого возрастает стоимость самих изделий.

По форме и виду обработки устройства делятся на следующие группы:

- Цилиндрические — применяются для расширения отверстия (от 8 до 10 мм).

- Цилиндрические с направляющей цапфой — позволяют обработать углубление для крепёжных изделий (например, винтов).

- Конические — используются для придания углубления конической формы.

- Торцовые — зачищают торцовые плоскости бобышек, приливов и т. д.

Сравнение со смежными операциями

Так как зенкерование предназначено для работы с готовыми отверстиями, его можно сравнить с рассверливанием. Главное отличие заключается в итоговом результате — зенкерование направлено на исправление погрешностей сверления. Благодаря этому выравнивается соосность, повышается точность и чистота отверстия.

При прохождении отверстий (особенно глубоких), из-за плохой жесткости сверло может отклониться от центра. В то же время за счёт большего числа режущих кромок, зенкера по металлу обладают более высокой жесткостью. В качестве примера можно провести сравнение этих двух операций:

- Сверление: квалитеты отверстия — 11-12, шероховатость поверхности — Rz 20 мкм.

- Зенкерование: квалитеты отверстия — 9-11, шероховатость — Ra 2,5 мкм.

Также зенкерование следует сравнить с зенковкой (развертыванием). Она может проводиться только после сверления и зенкерования. Предназначение зенковки заключается в ещё более точной обработки поверхности. Благодаря этому улучшаются квалитеты отверстия (до 6-9), а поверхность становится более чистой (Ra 1,25-0,25 мкм).

Работа с зенкерами по металлу

В домашних условиях для работы сгодится ручная или электрическая дрель. Но так как зенкерование — это операция, требующая точности, по возможности рекомендуется использовать специальное оборудование. Например:

Например:

- Токарные и сверлильные станки — применяются наиболее часто.

- Расточные аппараты — используются реже, как правило, для вторичных операций.

- Вертикальные или горизонтальные фрезерные устройства — редко, в основном на оборудовании с ЧПУ.

- Агрегатные станки — применяются сугубо на производстве, на линиях с узкоспециализированными автоматизированными операциями.

Для качественной обработки важно подобрать правильный металлорежущий инструмент. Для достижения этой цели учитывают следующие факторы:

- Размер инструмента зависит от глубины, диаметра и необходимой точности обработки отверстия.

- Тип оснастки определяется расположением отверстия, материалом самой детали, а также типом обработки.

- Материал металлорежущей оснастки следует подбирать исходя из материала детали и режима работы.

Также при работе с зенкерами следует учитывать тип обрабатываемого металла:

- Отливные отверстия.

Чтобы зенкер получил первоначальное направление, их рекомендуется расточить резцом примерно на 5-10 мм в глубину.

Чтобы зенкер получил первоначальное направление, их рекомендуется расточить резцом примерно на 5-10 мм в глубину. - Сталь — обязательное применение смазочно-охлаждающих жидкостей.

- Цветные металлы и чугун — особых требований нет, но для качественной работы также следует воспользоваться СОЖ.

Зенкера по металлу позволят достичь хорошей точности и чистоты поверхности обрабатываемого отверстия. Для зенкерования в большинстве случаев можно обойтись обычной дрелью, но чтобы изготовить высокоточные изделия, потребуется специальный станок по металлу. Также нелишним будет акцентировать внимание на типе обрабатываемого материала и подборе правильного металлорежущего инструмента.

Зенкеры по металлу

Оцените статью: Поделитесь с друзьями!

Зенкер, зенковка — что это такое и технология работы

Среди металлообрабатывающего инструментария, применяемого для создания отверстий, особое значение заслуживает зенковка и зенкер. С их помощью выполняют проемы с заданными характеристиками, например, стабильность важных геометрических параметров, шершавость, сужение цилиндрического отверстия. Рассмотрим, что такое зенкер и зенковка.

Рассмотрим, что такое зенкер и зенковка.

Терминология

Зенковка — является многолезвийным инструментом для резки, используемая при обрабатывании отверстий в металлических деталях. После обработки получаются углубления конического/цилиндрического типа, можно создать опорную плоскость около отверстий, снять фаску на центровом отверстии.

Раззенковка отверстий — это вторичная подготовка готовых отверстий для размещения головок метизов – болты, винты, заклепки

Зенкер – инструмент для резки с многолезвийной поверхностью. Применяется в обработке отверстий цилиндрического/конического типа в заготовках для расширения диаметра, улучшения характеристик поверхностей и точностей. Этот тип обработки называется зенкерованием. Это получистовая обработка резанием.

А — сверление сверлом В — растачивание на токарном станке С — зенкерование зенкером D — развёртывание развёрткой E,F — цекование цековкой G — зенкование зенковкой H — нарезка резьбы метчиком

Зенкование отверстий — процесс возделывания верхней части проема, чтобы, например, снять заусенцы с края отверстия или создать углубления, чтобы спрятать шляпку заклепок либо шурупа и сравнять с поверхностью детали. Приспособление, используемое для этой задачи, называется зенковкой.

Приспособление, используемое для этой задачи, называется зенковкой.

Виды зенкеров и зенковок

Производство режущего инструментария по металлу подчиняется основной категории стандартов страны (ГОСТ) и техническими регламентами использования готового изделия. На агрегатах с частичным автоматизированным управлением используют следующие типы зенкеров:

- Цилиндрические, с диаметрами от 10 до 20 мм. Этот комплект с лезвиями производится с напылением из износостойких элементов. Регламентируется ГОСТ 12489-71.

- Неделимые конические, от 10 до 40 мм. Вырабатываются из легированной стали с устойчивым к износу напылением. Подчиняется ТУ 2-035-923-83.

- Целые, в виде насадок, с поперечником от 32 до 80 мм. Регламентируется ГОСТ 12489-71.

- Конический либо насадной, подчиняются ГОСТ 3231-71. Отмечаются присутствием специальных пластин, получаемых из твердых сплавов железа.

Зенковка – это также средство с многочисленными лезвиями, но обладает явными отличиями от зенкера по сфере использования. Эти приспособления подразделяются на некоторые типы:

Эти приспособления подразделяются на некоторые типы:

- Коническая зенковка. Имеет эксплуатируемую головку с угловым коэффициентом конуса в 60,90, 120 градусов. В основном реализовывается для возделывания оснований под крепеж и удаления фасок, то есть затупить острые грани. Регламентируется ГОСТ 14953-80 Е.

- Округленная зенковка (цилиндрическая). Приспособление может обладать округленным либо коническим концом, имея износостойкое покрытие основания. В основном реализовывается в качестве обрабатывания опорных оснований.

Что такое зенкер, систематизация

Прорезывающий инструмент по металлу (зенкер) позволяет раззенковывать проем в детали до 5 группы меткости. Он массово используется для получистовой отделки деталей перед механическим развертыванием. По строению его разделяют на типы:

- целостные;

- насадочные;

- хвостовые;

- соединенные.

Внешне металлорежущие приспособления смахивают на простой небольшой бур, но обладают увеличенной численностью режущих краев. Правильность размеров проема обрабатываемой заготовки устанавливается за счет калибра. Крепеж инструментария в патроне агрегата выполняется с поддержкой хвостовика.

Правильность размеров проема обрабатываемой заготовки устанавливается за счет калибра. Крепеж инструментария в патроне агрегата выполняется с поддержкой хвостовика.

Для возделывания проемов, с поперечником до 10 см используются насадные приспособления с 4 остриями. Их главной особенностью считается крепеж через оправку. Достичь правильной регулировки реза позволило присутствие фаски на зубах элемента.

Конструкция конусного зенкера

Это приспособление предназначается для пропуска конусовидных проемов небольшой глубины. Главной особенностью в конструкции элемента считается присутствие зубьев прямого типа и абсолютно плоского внешнего основания. Численность элементов реза, в соответствии с калибровкой, может варьироваться в значении 6 — 12 единиц.

Зенкерование отверстий считается ручной процедурой, осуществляемой через токарный агрегат, на котором крепится зенкер. Возделываемая деталь зажимается в патронаже агрегата, проверяется верное ее расположение в углублении. Осевые центры электрошпинделя и заднего узла станка должны находиться на одном уровне. Это дает снизить риск вылета технически подвижной гильзе (пиноль). В отделываемое отверстие наконечник инструментария дается вручную.

Осевые центры электрошпинделя и заднего узла станка должны находиться на одном уровне. Это дает снизить риск вылета технически подвижной гильзе (пиноль). В отделываемое отверстие наконечник инструментария дается вручную.

Чтобы получить после операции зенкерования проем нужного поперечника, при сверлении производится припуск 2-3 мм. Точные значения припуска зависят от калибровки углубления в возделываемой заготовке. Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Зенкеровка может выполняться в порядке резания. В этой ситуации подача инструментария увеличивается вдвое, чем при сверловке, а скорость хода остается прежней. Углубление резания зенкером закладывается примерно в 50 процентов припуска на поперечник. Раззенковка отверстий инструментом, реализовывается с применением охлаждающих материалов. Механизм из твердых сплавов не требует внесения вспомогательного хладоносителя.

Зенкер при обрабатывании проемов гарантирует высокую точность, но избежать брака совсем нельзя. Самыми распространенными пороками обработки считаются:

- Увеличенный поперечник проема. Главная причина возникновения подобного изъяна считается применение приспособления с неверной заточкой.

- Уменьшенный поперечник углубления. Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер.

- Вызывающая чистота. Этот изъян может быть вызван рядом причин. Обычно, уменьшение чистоты кроется в неважной заточке приспособления. На практике также причиной порока может служить чрезмерная вязкость материала изделия. Поэтому элемент налипает на ленты инструмента. Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза.

- Частичная обработка проема. Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления.

Разновидности и предназначение зенковок

Зенковка напоминает вид сверла, которая используется для зенкования. Операция схожа с зенкерованием, но отличаются конечной задачей. Процедура зенкования нужна в ситуациях, когда существует необходимость в формировании округленных углублений, чтобы скрыть следы головок крепежа.

Операция схожа с зенкерованием, но отличаются конечной задачей. Процедура зенкования нужна в ситуациях, когда существует необходимость в формировании округленных углублений, чтобы скрыть следы головок крепежа.

Возделывание деталей зенковкой причисляется к получистовому методу, и осуществляется перед операцией развертывания.

По конструкции зенковки подразделяются:

- Округленные;

- Конические.

Под самостоятельной категорией выделяют зенковки, состоящие из твердых сплавов. Они используются в качестве шлифовальных действ. Для обрабатывания проемов и удаления фасок в трудных зонах используют еще один тип инструментария – оборотная зенковка. Чтобы обеспечить необходимую обработку металлических изделий и дерева рекомендуется покупать зенковочный комплект, а не индивидуальными приспособлениями.

В структуру зенковок конусного типа укладываются хвостовик и эксплуатируемый элемент, с угловым показателем 60, 75, 90 и 120 градусов. Число зубьев варьируется в пределе 6 — 12 единиц, это зависит от поперечника инструмента. Чтобы обеспечить соосность возделываемого проема используется цапфа.

Чтобы обеспечить соосность возделываемого проема используется цапфа.

Округленная зенковка обладает устойчивым к износу напылением. Используется этот механизм для подреза фаски. По конструкции оно смахивает на сверло, но обладает большим количеством лезвий – от 4 до 10, все зависит от поперечника устройства. На торцевой части элемента присутствует наводящая цапфа. С ее помощью фиксируется позиция инструментария в период эксплуатирования. Цапфа бывает разъемной либо целостной. На практике используются устройства с разъемными цапфами, из-за удобства использования. На зенковку также можно надеть насадный резак.

Чтобы обработать несколько проемов на равное углубление следует применять зенковку с держателями, включающее в свой состав различные ограничители. При обрабатывании изделия элемент реза устанавливается в державке и выходит из упора на величину, равную углублению проема.

Зенковки производятся из различных сортов сталей, включая твердосплавную. Инструменты, выполненные из твердых сплавов, отлично подходят для обрабатывания деталей из металла, так как способны выдержать экстремальные нагрузки долгое время. Для обработки изделий из цветного металлического сплава либо дерева применяют устройства из быстрорежущей стали, так как она подвергается незначительным нагрузкам. Стоит отметить, что при обрабатывании, например, чугунных изделий, необходимо внести дополнительное охлаждение инструментария. Для этого используются специальные эмульсионные составы.

Для обработки изделий из цветного металлического сплава либо дерева применяют устройства из быстрорежущей стали, так как она подвергается незначительным нагрузкам. Стоит отметить, что при обрабатывании, например, чугунных изделий, необходимо внести дополнительное охлаждение инструментария. Для этого используются специальные эмульсионные составы.

Принцип зенкерования металлических изделий

Во время обрабатывания проема, созданного в детали в период его литья, рекомендуется расточить его разом на несколько миллиметров вглубь, чтобы зенкер выбрал верную начальную направленность.

В период осуществления работ при обработке стальных заготовок рекомендуется использовать эмульсионные охлаждающие составы. Процедура зенкерования цветных металлов и чугуна дополнительного внесения хладоносителя не требуется. Очень важным этапом считается верный подбор инструментария для осуществления работ. В связи с этим концентрируют внимание на аспекты:

- Разновидность инструментария выбирается в соответствии с материалами заготовки и характера возделывания.

Учитываются факторы расположения отверстия и численность процессов.

Учитываются факторы расположения отверстия и численность процессов. - Зенковки и устройство для зенкерования выбираются в зависимости от заданных параметров: величина углубления, диаметр, точность работы.

- Конструкцию металлорежущего инструмента устанавливают, исходя из метода его крепежа на станке.

Выбор зенкера производят по справочной литературе или пользуясь нормативным актом стандарта ГОСТ 12489-71:

- Заготовки, созданные из конструкционной стали, с проемами до 40 мм в поперечнике возделываются зенкером, произведенного из быстрорежущего железа, включающий 3-4 зубья и диаметр 10-40 мм. В отверстиях до 80 мм используются насадки диаметром 32-80 мм.

- Для закаленного железа при расточке предусмотрена оснастка с пластинами из твердых сплавов, с поперечником 14-50 мм и 3-4 зубьями.

- Для расточки глухих проемов чугунных изделий и деталей из цветного металла используют перовой зенкер.

Нужным условием при процедуре зенкерования считается соблюдение припусков. Поперечник выбранного инструментария в результате обязан совпасть с окончательным диаметром проема после обрабатывания. Если после зенкерования предусмотрено выполнение развертывания проема, то поперечник устройства снижают на 0,15-0,3 мм. Если же намечено растачивание черновым вариантом или сверловка под зенкерование, то следует сохранять припуск на край от 0,5 до 2 мм.

Поперечник выбранного инструментария в результате обязан совпасть с окончательным диаметром проема после обрабатывания. Если после зенкерования предусмотрено выполнение развертывания проема, то поперечник устройства снижают на 0,15-0,3 мм. Если же намечено растачивание черновым вариантом или сверловка под зенкерование, то следует сохранять припуск на край от 0,5 до 2 мм.

Скачать ГОСТ

ГОСТ 12489-71 Зенкеры цельные. Конструкция и размеры

ГОСТ 14953-80 Зенковки конические. Технические условия

Группы и типы зенкеров. Общая информация

Инструмент, с помощью которого можно увеличить диаметр отверстий, повышая их точность и чистоту поверхности и получая в итоге отверстия заданного профиля, а также обработать торцевые поверхности – это зенкер. При сверлении зенкер вертится вокруг своей оси, сохраняя поступательное движение подачи вдоль оси инструмента.

При сверлении зенкер вертится вокруг своей оси, сохраняя поступательное движение подачи вдоль оси инструмента.

Зенкеры делятся на следующие группы по виду обработки:

— цилиндрические зенкеры. Применяются с целью расширения цилиндрических отверстий на 1,0—8 мм;

— Цилиндрические зенкеры с направляющей цапфой применяются для обработки цилиндрических углублений под головки винтов.

— Конические зенкеры. С их помощью обрабатываются конические углубления под головки винтов или гнезда под клапаны.

— Торцовые зенкеры. Применяются в зачистке торцовых плоскостей бобышек или приливов.

Зенкеры делятся на следующие типы:

— Способ крепления: хвостовые и насадные.

— Бывают также цельные и сборные зенкеры, в изготовлении которых применяется инструментальная сталь или твердые сплавы.

Наибольшее распространение в промышленности получили цилиндрические зенкеры, позволяющие получать отверстия 4-го класса точности. Чистота обработанной поверхности варьируется от 3-го до 5-го классов.

Цилиндрический зенкер отличается от сверла большим числом зубьев и увеличенным диаметром сердцевины. Таким образом, это служит для повышения жесткости инструмента и обеспечения лучшего направления его в отверстии. Зенкер не имеет поперечной кромки, все его режущие кромки невелики и расположены на периферии, а глубина обработки при зенкеровании меньше, чем при сверлении.

Направляющая часть зенкера служит для удержания направления его при работе. Обрабатываемой поверхности придаются окончательные размеры и чистота. Она также обеспечивает запас на переточку и удаление стружки по канавкам из зоны резания.

Чтобы закрепить зенкер на станке используются хвостовики конической (наиболее распространенной) или цилиндрической формы.

назначение и особенности. Зенковка отверстий. Отличие зенковки от зенкера.

Не только в металлообработке, но и в домашних условиях приходится часто создавать отверстия. При обработке или создании отверстий применяется зенкер и зенковка. Благодаря их помощи есть возможность делать отверстия с заданными геометрическими параметрами, и хорошим качеством обработки. Для полного понятия для чего служит зенкер и зенковка, и как с ними работать, нужно разобраться в основных определениях.

Обрабатывание отверстий

Основные определения

Зенковка-особый режущий инструмент, позволяющий изготавливать отверстия канонического или цилиндрического вида. С его помощью обрабатывают уже готовые отверстия с целью снятия фаски центрового отверстия.

Зенкер-инструмент состоящий из определенного количества лезвий, предназначенный для резки. Предназначена для улучшения качества отверстия и расширения уже готовых отверстий, создания отверстий цилиндрической или канонической формы. Обработка отверстий при помощи зенкера называется-зенкерование. Зенкерование относят к получистовой обработке металла.

Обработка отверстий при помощи зенкера называется-зенкерование. Зенкерование относят к получистовой обработке металла.

Можно встретить неверное понятия, когда говорят что

зенкер и зенковка одно и тоже.При помощи зенкера повышают технические качества отверстия. И он не предназначен для изготовления углублений.

Зенкование отверстий-снятие стружки или неровностей с просверленного отверстия. Зенкование отверстий называют процесс углубления отверстия канонической формы с целью спрятать шляпку болта или самореза. Встретить можно и определение-спрятать саморез в патай.

Зенкерование отверстия

Раззенковка отверстий-обработка просверленных отверстий под головки или шляпки болтов, саморезов, метизов.

Разновидности зенковок

Для обработки отверстий или создания углублений канонической формы применяются зенкеры и зенковки. В разных условиях для обрабатываемых отверстий могут быть разные параметры. Выполняются они при помощи разновидностей зенкеров или зенковок. Давай разберёмся какие виды таких зенковок существуют:

В разных условиях для обрабатываемых отверстий могут быть разные параметры. Выполняются они при помощи разновидностей зенкеров или зенковок. Давай разберёмся какие виды таких зенковок существуют:

- Конические. В данной зенковке ножи расположены под углом от 30 до 120 градусов и центра к краям.

- Цилиндрические. Имеют режущую кромку по окружности цилиндра, за счёт чего получаются ровные цилиндрические отверстия

- Торцевые зенковки.

При помощи зенковки возможно выполнять следующие действия над отверстием:

- Обработка отверстия с созданием конуса

- Получения конического углубления для саморезов или другого крепежного элемента.

- Удаление фаски и стружки из отверстий.

Зенковки изготавливаются из легированной или углеродистой стали інструментального назначения.

Конструктивне особенности

Если рассматривать зенковку, то можно выделить некоторые её части

- Режущая часть.

Это основная часть который выполняет процесс зенкования. Состоит из нескольких режущих кромок, расположенных под углом от центра к бокам.

Это основная часть который выполняет процесс зенкования. Состоит из нескольких режущих кромок, расположенных под углом от центра к бокам. - Хвостовик. При помощи хвостовика зенковка закрепляется в инструменте или станке, ан котором будет выполняться работа. Хвостовик может быть конусным или иметь цилиндрическую форму.

- Часть между хвостовиком и режущей частью имеет в одном месте особо тонкую форму. Эта чаcть работает в роли предохранителя. Если зенковка застрянет, дабы избежать серьёзных последствий, именно в этой части зенкова ломается.

Cтроение зенковки

Одна из разновидностей зенковки имеет наплавленные лезвия на рабочей части, что позволяет обрабатывать твердые сплавы металла.

Правила работ с зенковкой

При выполнении работ на токарном или сверлильном станке зенковкой, нужно помнить и соблюдать ряд простых правил. Перед началом выполнения работ, проверьте состояние патрона на станке. Ведь если патрон находится в неисправном состоянии, хорошо закрепить зенковку не получится, тем самым вы не сможете получить качественно обработанное отверстие.![]() Зенковка отверстий выполняется соблюдаю следующие правила:

Зенковка отверстий выполняется соблюдаю следующие правила:

- Для выполнения работ, зенковка должна находиться строго по центру обрабатываемого отверстия.

- При обработке твердых металлов, таких как чугун нужно делать перерывы в работе и использовать специальные растворы для отведения тепла. В быту для таких целей используют техническое масло.

- При работе не превышайте оборотов, заявленных производителем. Несоблюдение этого правила последует за собой быстрый износ режущих кромок за счёт нагрева.

- Правильно подбирайте диаметр зенковки для обрабатываемого отверстия. При выборе не правильного размера, обработка будет не качественная, а именно неправильной центровке, не ровных краям.

Зенкер

Зенкер

Обработка металла зенкерованием похожа сверление-это вращение зенкера во круг своей оси. При зенкеровании отверстие улучшается в точности до 9-11 квалитета точности. Так же при помощи зенкера улучшается и шероховатость отверстия до Rz 2,5 мкм.

Основные назначения зенкера:

- Калибровка уже готовых отверстий для крепежа(болты, шпильки)

- Улучшение качества отверстия перед нарезкой резьбы или использованием развертки.

Зенкерование не делают при помощи обычной дрели или любым другим ручным способом. Ведь цель этой операции направлена на улучшения качества отверстия, что сделать при помощи дрели почти не возможно. Поэтому зенкерование выполняется станочным способом при помощи сверлильного, токарного, фрезерного станков.

Если разделять зенкеры на группы, то в металлообработке выделяют две группы по точности:

- Зенкер с номером 1-В основном применяется для получистой обработки в качестве подготовительных работ перед развертыванием или нарезанием резьбы.

- Зенкер с номером 2-Применятся для конечных работа. Имеет относительно высокий класс точности h21

По конструкции используются два вида зенкеров-цельные и насадные(разбирающиеся). Если говорить о цельных, их применяют чаще, и они имеют концевик в виде конуса. Имеет канавку для отвода стружки и охлаждения и режущие зубья. Если говорить о насадных зенкерах, их конструкция отличается съемным наконечником, который крепится за счёт внутреннего отверстия.

Имеет канавку для отвода стружки и охлаждения и режущие зубья. Если говорить о насадных зенкерах, их конструкция отличается съемным наконечником, который крепится за счёт внутреннего отверстия.

Так же есть зенкеры, которые применяются намного реже, в особых случаях. А именно это зенкеры с наваренными пластинами из наиболее твердого металла, наваренные или сборные зенкеры.

Материал из которого изготовлен наконечник зенкера

В цельных зенкерах для изготовления режущих зубьев применяется сталь марки P18 или P19. Если зенкер изготовлен для обработки твердосплавных металлов, то его зубья изготовлены из сплавов металлокерамики ВК4, ВК6 или ВК8. Если предстоит обрабатываться стальные изделия- Т15К6

При работе с зенкерами следует учитывать условия работы:

При выполнении работ зенковой не забывайте об охлаждении и смазывании рабочей поверхности и зенковки. Если обрабатываете цветной металл или изделия из стали, применять смазывание и охлаждение не обязательно.

- При выборе зенкера, учитывайте материал с которым будете работать.

- Не забывайте о возможности выбора крепления зенкера в патроне станка.

- Предполагаемый объём отверстий, доступ к обрабатываемому отверстию.

Как выбрать сверло с зенковкой для установки заподлицо и закрученных винтов

Биты с зенковкой

бывают разных стилей и размеров в зависимости от проекта, используемых вами винтов и личных предпочтений. В случае мебели для хозяйственных магазинов или других быстрых и грязных проектов, особенно временных, мы часто не обращаем внимания на винты. Они могут быть видимыми или нет, гордиться поверхностью или нет; иногда это просто не имеет значения.

Но для большей части нашей работы, если винт будет видимым, мы хотим, чтобы он выглядел хорошо, ровно сидел и был на одном уровне с окружающей поверхностью, когда это возможно. Конечно, вы можете с силой закрутить винт с плоской головкой, но это почти всегда разрывает волокна поверхности дерева и выглядит ужасно. При работе с твердой древесиной вы даже не сможете установить винт заподлицо. Здесь на помощь приходит зенковка (или ее близкий родственник, зенковка). Когда вы завершаете пилотное отверстие зенковкой, головка винта идеально садится: все ее поверхности контактируют с деревом с одинаковым усилием, обеспечивая прочное соединение и чистый вид.

При работе с твердой древесиной вы даже не сможете установить винт заподлицо. Здесь на помощь приходит зенковка (или ее близкий родственник, зенковка). Когда вы завершаете пилотное отверстие зенковкой, головка винта идеально садится: все ее поверхности контактируют с деревом с одинаковым усилием, обеспечивая прочное соединение и чистый вид.

Вы можете спрятать свои винты с плоской головкой деревянными заглушками, если просверлите зенковку достаточно глубоко, чтобы они могли приклеиваться к винту. Когда мы хотим, чтобы эти винты полностью исчезли, в углубленную зенковку надлежащего размера можно вставить деревянную пробку, которую затем можно вырезать и отшлифовать заподлицо для получения гладкой поверхности и акцентированного внешнего вида. Выполнение этих и других задач — задача специального зенковщика. Но их много: одна деталь или комбинация сверла и зенковки, с одной канавкой или с несколькими канавками (или вообще без них) и широкий диапазон углов фаски затрудняют выбор. Как и почти все работы по деревообработке, зенковки работают лучше всего, если они правильно подобраны для выполняемой работы.

Как и почти все работы по деревообработке, зенковки работают лучше всего, если они правильно подобраны для выполняемой работы.

Типы сверл с зенковкой

Рифленые биты имеют одну или несколько режущих кромок, зенковки с поперечным отверстием имеют угловое отверстие в наконечнике, которое действует как режущая кромка. Цельные зенковки бывают двух основных видов, наиболее широко известный из них — зенковка с рифлением, у которой короткий стержень с удлиненным цилиндром, увенчанный коническим наконечником.(Форма всегда напоминает мне старый командный модуль Apollo.) Наиболее типичная рифленая зенковка раньше имела четыре режущих кромки на конусе, хотя цельные рифленые зенковки сегодня чаще имеют нечетное количество режущих кромок — обычно одну или пять. .

Рифленые зенковки бывают нескольких размеров, в них можно вырезать конические отверстия, предназначенные для винтов с различными размерами головок. Сначала просверливается пилотное отверстие для винта, а затем отверстие зенковывается, чтобы винт с плоской головкой вошел заподлицо с рабочей поверхностью. Всегда лучше использовать зенковку с диаметром корпуса, близким к диаметру головки винта; использование слишком узкого не приведет к созданию достаточно большой зенковки для головки винта, а использование слишком широкой создает риск образования зенковки размером с кратер, которая полностью поглотит винт.

Всегда лучше использовать зенковку с диаметром корпуса, близким к диаметру головки винта; использование слишком узкого не приведет к созданию достаточно большой зенковки для головки винта, а использование слишком широкой создает риск образования зенковки размером с кратер, которая полностью поглотит винт.

Довольно новый тип цельной зенковки, называемый зенковкой с поперечным отверстием, не имеет канавок. Вместо заостренных режущих кромок сверло имеет отверстие, просверленное в конусе под углом. Когда бит вращается, задняя кромка отверстия делает рез.Используемые так же, как и долота с канавками (сначала пилотное отверстие, затем зенковка), зенковки с поперечным отверстием режут очень плавно и быстро удаляют материал, а также превосходно удаляют стружку во время сверления. Эти сверла обычно стоят немного дороже, чем их собратья с канавками.

Наиболее распространенные углы фаски — 82 ° и 90 °, но большинство винтов имеют угол 82 °, поэтому это угол, который следует использовать в большинстве проектов. Доступны зенковки с конусной формой для создания шести различных углов фаски — 60 °, 82 °, 90 °, 100 °, 110 ° и 120 °, предназначенных для соответствия определенному углу головки винта.

Доступны зенковки с конусной формой для создания шести различных углов фаски — 60 °, 82 °, 90 °, 100 °, 110 ° и 120 °, предназначенных для соответствия определенному углу головки винта.

Винты с головкой 90 ° производятся в соответствии со стандартом ISO; они обычно метрические и гораздо более распространены за рубежом. Наиболее признанным в Северной Америке является унифицированный стандарт резьбы 82 °, который подходит практически ко всем винтам для обработки дерева, которые могут встретиться в США и Канаде. Однако оба стандарта зенковки здесь легко доступны.

Поскольку велики шансы, что вы будете использовать только винты с головкой 82 °, имеет ли значение, какую зенковку вы покупаете и используете? Ну, это зависит от обстоятельств.При зенковке на 90 ° из-за разницы в 8 ° самая нижняя часть головки винта сначала соприкасается с деревом, оставляя стороны и верх винта без опоры. Винт необходимо дополнительно затянуть, чтобы остальная часть головки соприкоснулась с зенковкой, создавая большее усилие на дереве внизу. По сути, то, что вы делаете, — это насильственно удлиняете зенковку, перетягивая винт. С зенковкой 82 ° все поверхности головки винта соприкасаются с деревом одновременно и с равным усилием.

По сути, то, что вы делаете, — это насильственно удлиняете зенковку, перетягивая винт. С зенковкой 82 ° все поверхности головки винта соприкасаются с деревом одновременно и с равным усилием.

Здравый смысл скажет вам, что соответствие винта зенковке — правильный путь. Это особенно верно в отношении древесины твердых пород, так как усилие затягивания винта с целью его правильной посадки в зенковке создает большую нагрузку на головку — попробуйте использовать латунный винт, и головка, скорее всего, отломится. Для древесины твердых пород лучше всего подходит зенковка. Для мягкой древесины, однако, не так много напряжения создается при установке винта 82 ° в зенковку 90 °, и разница может быть незаметной.

Для битов, которые я описал до сих пор, зенковка представляет собой двухэтапный процесс: сначала пилотное отверстие, а затем зенковка. Это эффективно, но требует много времени. Однако широкий выбор комбинированных зенковок выполняет обе задачи одновременно. Имея несколько названий — сверла с зенковкой, зенковки для направляющих винтов и зенковки с пилотным управлением — это лишь некоторые из них — эти сверла оборачивают рифленую зенковку вокруг регулируемого сверла. (Зенковки с отверстиями для них не используются.)

(Зенковки с отверстиями для них не используются.)

Редко можно найти сверла старого образца с плоской стальной пилотируемой зенковкой, но они отлично подходят для быстрого сверления зенковок (если неэффективно).Первоначальная идея для них была примерно несколько лет назад с пилотируемыми зенковками, сделанными из цельного куска плоской стали с концами, скрученными в форме хвостовика.

Они были похожи на наконечники стрел. В них не было ничего регулируемого — либо у вас был нужный размер, либо нет — а отверстия и зенковки, которые они сделали, было не так много, чтобы смотреть, но они справились со своей работой быстро и за один шаг. Они продаются тысячами, и велика вероятность, что у любого, кто занимается деревообработкой несколько десятилетий, найдется парочка где-нибудь на дне ящика с инструментами.

Зенковки

Flip-style имеют два конца: один для просверливания направляющего зажима и установки зенковки, затем используйте другой конец для ввинчивания винта. Сегодняшние версии дают лучшие результаты и гораздо более универсальны. Стили различаются, но каждый работает в основном одинаково.

Сегодняшние версии дают лучшие результаты и гораздо более универсальны. Стили различаются, но каждый работает в основном одинаково.

Каждая зенковка на самом деле представляет собой комбинированный инструмент и состоит из отдельного сверла, центрированного в сквозном отверстии в корпусе зенковки и удерживаемого на месте установочным винтом или цанговым зажимом корпуса зенковки. Сверла могут быть прямыми или коническими, длина их сверления регулируется простым ослаблением установочного винта или цанги, продвижением сверла на желаемую длину и повторной затяжкой.

Большинство этих зенковок можно использовать со стопорным кольцом, которое устанавливает глубину зенковки, и большинство из них поставляется в наборах, которые включают в себя согласованные зенковки и сверла различных размеров для установки используемых винтов.

Практически каждый крупный производитель инструмента, который предлагает сверла (а также некоторые, кто этого не делает), производит базовые недорогие комбинированные зенковки этого типа. Многие из них выполнены в стиле «перевернутый» с двусторонним резаком. Когда он закреплен на приводном корпусе в режиме зенковки, вы можете просверлить как пилотное отверстие, так и зенковку.Снимите зенковку, переверните ее и защелкните, чтобы открыть соответствующую отвертку для установки винта.

Многие из них выполнены в стиле «перевернутый» с двусторонним резаком. Когда он закреплен на приводном корпусе в режиме зенковки, вы можете просверлить как пилотное отверстие, так и зенковку.Снимите зенковку, переверните ее и защелкните, чтобы открыть соответствующую отвертку для установки винта.

Современные фрезы с зенковкой включают коническую зенковку Rockler Pro, зенковку CleanStop от Woodworker’s Supply и Jack Rabbit от Jack Rabbit Tool.

У каждого есть свои уникальные особенности. Pro Tapered поставляется в комплекте из трех полных комбинаций зенковок, рассчитанных на винты №6, №8 и №10.

Биты имеют красивый конус, соответствующий профилю традиционных шурупов для деревообработки, а каждое сверло имеет плоский хвостовик для надежной фиксации с помощью установочного винта.Ограничитель глубины с двумя установочными винтами прилагается к каждой бите, и эти зенковки имеют самый большой главный хвостовик 3/8 дюйма.

Для резания имеются две удлиненные канавки, которые выступают вверх по корпусу зенковки и помогают выталкивать стружку через ограничитель глубины. Набор из трех частей продается примерно за 60 долларов, но каждая зенковка также продается отдельно, также доступны зенковки №5 и №12.

Набор из трех частей продается примерно за 60 долларов, но каждая зенковка также продается отдельно, также доступны зенковки №5 и №12.

CleanStop имеет аналогичную пару длинных канавок для выброса стружки, но использует прямые сверла вместо конических.В набор входят четыре комбинированных зенковки размером для винтов №6, №8, №10 и №12, но включены только два ограничителя глубины: они должны использоваться совместно с четырьмя зенковками. Ограничители глубины уникальны и состоят из двух частей с полимерным колпачком, прикрепленным к передней части металлического ограничителя. Колпачок вращается свободно, но останавливается при контакте с заготовкой, чтобы предотвратить повреждение или ожог рабочей поверхности. Основной стержень имеет шестигранную форму 1/4 дюйма. Набор из четырех частей продается примерно за 60 долларов, но зенковки также продаются по отдельности.

Набор Jack Rabbit включает те же четыре размера, что и CleanStop, но в нем используется один корпус. Каждая зенковка представляет собой отдельную цангу, которая ввинчивается в приводной корпус, затягивая сверло по мере его установки. Деловые концовки оснащены четырьмя короткими канавками, которые не выступают за ограничитель глубины при обычном использовании. Одиночный латунный ограничитель глубины входит в комплект привода.

Деловые концовки оснащены четырьмя короткими канавками, которые не выступают за ограничитель глубины при обычном использовании. Одиночный латунный ограничитель глубины входит в комплект привода.

Зенковка Jack Rabbit представляет собой комбинацию с «быстрой заменой», в которой используются отдельные ведущие хвостовики с торцами как с крестообразным шлицем, так и с квадратным приводом.При использовании вы просверливаете пилотное отверстие и зенковку, затем просто отрываете ведущее тело от хвостовика и быстро заводите винты в исходное положение. Набор, который включает пару гаечных ключей для затягивания фрез цангового типа, два хвостовика с двусторонним приводом и намагничивающее кольцо для приводов, по состоянию на 2010 год продается примерно за 50 долларов. Все три набора включают ящик для хранения, а также Гаечные ключи. Сменные сверла доступны для всех.

Другие стили сверл с зенковкой

Специальная зенковка в сочетании с фрезой и сверлом с закругленным шипом обеспечивает идеальную посадку пазовых и шиповых соединений. Хотя во многих деревообрабатывающих цехах это не всегда востребовано, есть специализированная зенковка для изготовления деревянной мебели в деревенском стиле со столярными изделиями из круглых пазов и шипов.

Хотя во многих деревообрабатывающих цехах это не всегда востребовано, есть специализированная зенковка для изготовления деревянной мебели в деревенском стиле со столярными изделиями из круглых пазов и шипов.

После того, как отверстие (паз) просверлено для приема круглого шипа мебельного компонента, эти клиновидные зенковки легко сужают верх паза, чтобы точно соответствовать конической форме типичных круглых шипов. Шип и шип идеально подходят для очень прочного соединения. Эти зенковки обычно используются с мощным сверлом.

Вы можете изготавливать базовые зенковки с помощью ручного инструмента, все они представляют собой удобную ручку с зенковкой, закрепленной на одном конце. Однако не для всех зенковок требуется сверло. Ручные зенковки состоят из ручки, аналогичной рукоятке отвертки, с отдельными битами зенковки, которые защелкиваются спереди. Сначала просверлите отверстие, а затем, сделав несколько поворотов, у вас будет простая зенковка без излишеств, готовая принять винт. Они отлично подходят, чтобы держать их под рукой или спрятать в ящике для инструментов, чтобы сделать одну или две быстрых зенковки, не тратя время на то, чтобы принести сверло и обычные зенковки.Однако этим парням требуется немного мышечной силы, и ваше запястье будет работать, если вы сделаете несколько десятков зенковок в дубе с помощью одной из них. Но для быстрой разовой зенковки их не победить.

Они отлично подходят, чтобы держать их под рукой или спрятать в ящике для инструментов, чтобы сделать одну или две быстрых зенковки, не тратя время на то, чтобы принести сверло и обычные зенковки.Однако этим парням требуется немного мышечной силы, и ваше запястье будет работать, если вы сделаете несколько десятков зенковок в дубе с помощью одной из них. Но для быстрой разовой зенковки их не победить.

Большинство современных пилотируемых раковин имеют регулируемую глубину и съемные насадки для легкой очистки, заточки и замены. Самая важная вещь, о которой следует помнить при использовании зенковки, — это правильно подбирать размер для используемого винта. Это касается всех аспектов как пилотного отверстия, так и самой зенковки.Слишком большая зенковка поглотит головку винта, и это будет выглядеть как кратер размером с луну; слишком маленькая зенковка не подойдет к головке винта, а принудительное ввинчивание винта может порвать волокна древесины вокруг зенковки.

Если вы не просверлите зенковку достаточно глубоко, винт будет по-прежнему выступать за поверхность; войдите слишком глубоко, и винт окажется слишком неглубоким. При использовании вы быстро почувствуете особые зенковки, но до тех пор целесообразно отрегулировать все свои настройки (глубину сверла, размер зенковки, положение ограничителя глубины) и сделать пробное сверло в куске лома перед сверлением настоящего заготовка.

При использовании вы быстро почувствуете особые зенковки, но до тех пор целесообразно отрегулировать все свои настройки (глубину сверла, размер зенковки, положение ограничителя глубины) и сделать пробное сверло в куске лома перед сверлением настоящего заготовка.

При зенковке скорость не всегда твой друг. Слишком быстрое сверление может привести к получению слишком глубоких или слишком больших зенковок, особенно в мягкой древесине. Высокая скорость также является одной из основных причин «дребезга», зенковки с неровным краем и внутренней поверхности, которая пережевана волнообразно. Для традиционных конических саморезов по дереву лучше всего использовать зенковку с коническим сверлом. Прямые шурупы по дереву, такие как широко распространенные черные шурупы из домашнего центра, оптимально работают с прямыми сверлами.Однако в большинстве случаев, за исключением самых твердых пород древесины, типы сверл, используемых для зенковки, являются взаимозаменяемыми. В древесине хвойных пород разница незначительна.

Внимательно следите за сверлами в комбинированных зенковках. Как и любые биты, в затупленном состоянии они режут неэффективно. При необходимости удалите их и замените. Практически все производители зенковок производят сменные насадки, которые легко заменять. То же самое касается режущих кромок самой зенковки. При необходимости заточите их или замените.Опять же, все производители предлагают замену. (В некоторых случаях сменные фрезы продаются вместе с новыми сверлами.)

Другое применение зенковки

Одно из самых больших удобств, которое дает хорошая зенковка, — это возможность просверлить пилотное отверстие и нужную зенковку и одновременно поместить их на дно более глубокого отверстия, в которое можно вставить деревянную пробку. Эти глубокие зенковки иногда называют «зенковками», но это технически не совсем верно.

Вы можете легко выполнить глубокие зенковки, установив ограничитель глубины зенковки, чтобы зенковка могла глубже просверливать рабочую поверхность. Обязательно измерьте размер заглушки, чтобы убедиться, что в корпусе зенковки будет отверстие нужного размера. Точно так же осторожно установите ограничитель глубины. Как упоминалось ранее, быстрое испытание сверла в отходах всегда является хорошей идеей при корректировке наборов зенковок.

Обязательно измерьте размер заглушки, чтобы убедиться, что в корпусе зенковки будет отверстие нужного размера. Точно так же осторожно установите ограничитель глубины. Как упоминалось ранее, быстрое испытание сверла в отходах всегда является хорошей идеей при корректировке наборов зенковок.

Говоря об ограничителях глубины, будьте осторожны с ними. Нет необходимости вбивать эту зенковку в заготовку, пока ограничитель глубины не упадет до упора.Все, что у вас получится, — это испорченная поверхность. А если вы не прекратите сверление достаточно быстро, ограничитель глубины вращения может легко обжечь деревянную поверхность … еще одна причина избегать высокоскоростного зенкования. Самый эффективный способ сделать зенковку — расслабиться и уменьшить скорость сверления по мере приближения упора к поверхности. Когда он едва целует дерево, все готово. Вполне вероятно, что после того, как вы привыкнете к тому, как работает та или иная зенковка, вы оставите ограничитель глубины в ее футляре. После знакомства вы сможете инстинктивно определять правильную глубину.

После знакомства вы сможете инстинктивно определять правильную глубину.

Есть еще одна задача, в которой зенковки преуспевают, и она не имеет ничего общего с деревом: это самый быстрый и эффективный способ удалить заусенцы из недавно просверленного отверстия в металле. Возможно, вы не думаете, что в деревообрабатывающей мастерской к этому часто обращаются, но подумайте еще раз. Просверливание отверстий в шарнирах, металлических уголках, компонентах кондуктора, чугуне для столешниц, кронштейнах для полок и т. П. — все это оставляет неприглядный — и опасно острый — заусенец по краю отверстия.Одно быстрое прикосновение зенковки удаляет этот заусенец. Однако лучше не использовать для этой задачи обычные столярные зенковки. Вместо этого возьмите пару дешевых цельнометаллических зенковок только для этой цели. (Они делают дорогие зенковки для сверления металла, но для периодического удаления заусенцев самое дешевое, что вы можете найти, поможет.) Держите их вместе со сверлами, которые вы обычно используете для сверления металла, и вы не ошибетесь.

зенковка авиационных материалов | Производство режущего инструмента

| Все более широкое использование титана и абразивных композитов в авиационной промышленности привело к разработке нового поколения зенковок. |

Основное умение авиастроителей — это способность скрепить два куска материала вместе таким образом, чтобы они не разлетались на части со скоростью 3 Маха при повороте на 90 °. Это требует точной подготовки отверстия перед установкой крепежа, в частности зенковки.

В конце 30-х годов прошлого века была разработана клетка для микростопоров. Зенковка с резьбовым хвостовиком ввинчивается в устройство, которое приводится в движение ручным электродвигателем дрели и позволяет механику регулировать глубину зенковки на 0.001 «с хорошей точностью и повторяемостью. Базовая конструкция микростопов не претерпела существенных изменений за последние 60 лет. Однако сегодняшние микростопы стали намного прочнее и точнее, они включают улучшенную технологию подшипников для достижения требуемых более высоких скоростей вращения. для современных экзотических материалов (рис. 1).

Однако сегодняшние микростопы стали намного прочнее и точнее, они включают улучшенную технологию подшипников для достижения требуемых более высоких скоростей вращения. для современных экзотических материалов (рис. 1).

Производители самолетов заинтересованы в улучшенных версиях этих инструментов с ручным управлением, несмотря на автоматизацию их процессов. Автоматическое крепление становится все более популярным, поскольку машины разрабатываются с возможностью обработки больших панелей.Например, крыло можно собрать на очень большом станке Gem-Cor, большом приспособлении, на котором устанавливается крыло. Предварительно запрограммированный робот просверливает и зенковывает отверстие за одну операцию, используя комбинированное сверло / зенкер (робот также вставляет крепежный элемент и при необходимости обрезает его головку).

Тем не менее, подавляющее большинство зенковки отверстий по-прежнему выполняется в отдельной операции с использованием ручных сепараторов с микростопорами, поскольку создание машины, достаточно большой, чтобы обрабатывать большие детали самолета, в большинстве случаев нецелесообразно.

| Рис. 1: Клетка для микростопа, используемая для ручных операций зенковки. |

Новые материалы, новые инструменты

В прошлом самолеты конструировались в основном из алюминия. Зенковки из быстрорежущей стали с 2 или 3 зубьями были отраслевым стандартом. С появлением титана и других твердых и абразивных материалов твердосплавные инструменты с 2 и 3 зубьями начали проникать в промышленность.Современные композитные материалы еще более абразивны и требуют использования режущих кромок из поликристаллического алмаза (PCD).

Резьбовые зенковки поставляются со съемными или встроенными направляющими. Преобладает стиль интегрального пилота (рис. 2), потому что он имеет контролируемый радиус скругления на пересечении угла и пилота, что обычно используется в авиационной промышленности для зенковки. Эта конструкция устраняет острый угол, который является точкой напряжения на инструменте. Радиус шлифуется одновременно с шлифовкой пилота для обеспечения касания.

Радиус шлифуется одновременно с шлифовкой пилота для обеспечения касания.

В большинстве случаев, если такой радиус был заточен в съемный пилотный инструмент, пользователь мог использовать пилот только одного размера для этого инструмента. Это устраняет главное преимущество съемного пилота — возможность использования множества различных пил, так что не требуется отдельная зенковка для каждого размера отверстия. И если пилот не выровнялся правильно из-за биения в отверстии или хвостовике пилота, пользователь может забить отверстие или в конечном итоге получить частичный радиус в заготовке.

| Рисунок 2: Твердосплавная зенковка с цельной пилотной частью. |

Твердосплавная версия интегрально-пилотного инструмента изготавливается двумя способами: с твердосплавными напайками, в которых режущие кромки выполнены из твердого сплава, а пилот — из быстрорежущей стали; или твердый сплав, у которого вся передняя часть инструмента выполнена из твердого сплава. Инструмент с твердосплавными напайками дешевле, но имеет более короткий срок службы, чем твердый инструмент, из-за износа пилота из быстрорежущей стали. Чем более абразивным является материал заготовки, тем короче срок службы инструмента. Твердосплавный инструмент лучше, если рассматривать стоимость отверстия, а не стоимость инструмента.

Инструмент с твердосплавными напайками дешевле, но имеет более короткий срок службы, чем твердый инструмент, из-за износа пилота из быстрорежущей стали. Чем более абразивным является материал заготовки, тем короче срок службы инструмента. Твердосплавный инструмент лучше, если рассматривать стоимость отверстия, а не стоимость инструмента.

Обработка композитов

Расширение использования композитных материалов в авиастроении изменило тип и конфигурацию зенковок, используемых сегодня. Основное изменение заключалось в более высоких степенях зазора — от 16 ° до 20 ° в основном на инструменте PCD по сравнению с 6 ° до 10 ° на твердосплавном инструменте для титана или от 3 ° до 4 ° на инструменте из быстрорежущей стали для стали. Инструменты, предназначенные для резки Kevlar®, дополнительно имеют зубчатую канавку с широким крючком и большой угол зазора.

Для композитов оптимальным инструментальным материалом является PCD. При работе с композитными материалами HSS обычно вообще не работает из-за сильно ускоренного износа инструмента. Карбид будет работать, но со значительно меньшим сроком службы инструмента по сравнению с титаном. Тем не менее, иногда необходимо использовать твердый сплав, а не PCD, когда определенная геометрия, требуемая на режущем инструменте, не может быть достигнута с помощью заготовок из PCD — например, острие сверла или радикально зацепленная поверхность для зенковки из кевлара без заусенцев.См. Таблицу 1, где указаны рекомендуемые материалы режущего инструмента для различных материалов заготовки.

Карбид будет работать, но со значительно меньшим сроком службы инструмента по сравнению с титаном. Тем не менее, иногда необходимо использовать твердый сплав, а не PCD, когда определенная геометрия, требуемая на режущем инструменте, не может быть достигнута с помощью заготовок из PCD — например, острие сверла или радикально зацепленная поверхность для зенковки из кевлара без заусенцев.См. Таблицу 1, где указаны рекомендуемые материалы режущего инструмента для различных материалов заготовки.

PCD не может использоваться в черных металлах. Поскольку он основан на углероде, при нагревании он становится единым целым с заготовкой. Таким образом, он ограничен применениями из цветных металлов и композитов. Для обработки черных металлов требуются инструменты из карбида или быстрорежущей стали.

| ||||||||||||||||||||||||||||||||

Таблица 1: Рекомендации по выбору инструментальных материалов для различных авиационных материалов. | ||||||||||||||||||||||||||||||||

Не следует наносить СОЖ при зенковке композитов с использованием инструментов PCD. Охлаждающая жидкость имеет тенденцию вступать в реакцию с композитом и вызывать расслоение. И в этом нет особой необходимости, потому что PCD имеет очень хорошие характеристики теплопередачи. При нанесении карбида на композит может помочь струя холодного воздуха.

| Рисунок 3: Закругленная зенковка PCD со сменными лезвиями и направляющими. |

PCD формирует вверх