выбор заготовки, набор инструментов, пошаговая инструкция

Хороший нож всегда был атрибутом настоящих мужчин. А если он еще и сделан собственными руками, то это уже повод похвастаться перед друзьями.

Главное условие — иметь качественные материалы для изготовления. Конечно, можно взять любую сталь и провести ее закалку. Но самые качественные изделия получаются при использовании стали, легированной углеродом.

Выбор заготовки

Для самодельного ножа можно использовать следующие заготовки:

- Сверло по металлу большого размера. Но надо учесть, что легированный металл там только на рабочей поверхности, а хвостовик — обычной «закалки».

- Шатун поршневой группы двигателей.

- Торцевой ключ.

- Рессора — чаще всего выступает в роли заготовки.

- Напильник.

Как правило, холодное оружие производят между молотом и наковальней — для практически всех заготовок это обязательный этап, позволяющий придать им другую форму. Исключение — нож из напильника.

Исключение — нож из напильника.

На первый взгляд, такой материал может показаться необычным. Нет ничего странного, это просто сталь высокого качества. Хорошие изделия те, что изготавливались 30−50 лет назад. Дело в том, что советские металлурги придерживались стандартов легирования стали. Если сможете найти подобную заготовку (даже ржавую), можете смело приступать к работе.

Ковка металла перед работой

Когда вы знаете кузнечное дело и имеете соответствующее оборудование, сможете сделать профессиональное изделие. Но для чего нужна ковка, если у заготовки и так подходящая форма:

- Металл обретает более высокую прочность и эластичность.

- Напильник немного толстый для клинка, при формировании спусков часть металла придется снять. При ковке металл останется в изделии просто будет уменьшена толщина.

- Потребуется меньше времени для финальной обработки.

Кроме того, можно убрать насечки. Хотя это необязательно, ведь они придают изделиям оригинальность.

Если нет специального оборудования, можно изготовить нож без ковки. При использовании качественных заготовок получится отличный клинок.Так как отечественный рынок заполнили дешевые китайские инструменты, найти настоящие советские инструменты очень непросто. Для недорогих инструментов берут обычную, сильно закаленную сталь.

Проверить металл можно, поставив напильник на краю стола, после чего нанести удар молотком. Закаленный конец сломается, а легированный — немного погнется. Также можно поднести инструмент к точильному станку. Если искры длинные — сталь обычная, если короткие и пушистые — перед вами высоколегированный металл. Но термообработка в любом случае нужна: как минимум заготовки «отпускаются» и повторно «закаляются».

Нож из напильника своими руками

В работе не обойтись без:

- Хорошего крупного напильника советского производства.

- Ножовки по металлу (несколько запасных полотен).

- Рабочего напильника с удобной рукояткой.

- Наждачной бумаги и бруска.

- Верстака и тисков.

- Струбцин (2 шт.).

- Древесного (шашлычного) угля для горна.

- Отработки (старого моторного масла) для проведения закалки.

Хорошие изделия получаются из напильников со сточенными зубьями — в таком случае не придется тратить время на их удаление.

На начальном этапе метал отжигают. Но перед этим следует сделать «походный» горн: насыпают очаг земли, вставляют двухдюймовую трубу (чтобы поступал воздух) и разжигают уголь. Когда сталь станет красной, прекратите подавать воздух и оставьте заготовку медленно остывать. Металл будет податлив, и его с легкостью можно будет поддавать обработке.

Все лишнее отрезается ножовкой по заранее подготовленным лекалам. Постарайтесь по максимуму точно повторить будущую форму, чтобы поменьше работать напильником. Вырежьте хвостовик длиной с собственные пальцы.

Затем обработайте заготовку, используя напильник или наждак, придавая форму по лекалу. Прижмите будущий нож к верстаку и посредством струбцины обточите спуски. Данная часть работы отличается ответственностью, выполнять ее на глаз не стоит. Две стороны должны получиться симметрическими, угол снятия металла — одинаковым по всей длине спуска, включительно с загибом кончика. Для удобности можно соорудить вспомогательное приспособление в виде металлической трубы с направляющей, на ней закрепить длинный напильник.

Так как заготовка отожжена, на ее обработку не уйдет много усилий. После окончания грубого придания формы производится финальная обработка наждачной бумагой. Для максимальной эффективности ее можно намотать на небольшой деревянный брусок.

Клинок готов, но мягкость отожженной стали не позволит пользоваться им вовсю, потому понадобится закаливание.

youtube.com/embed/343exAucOaY»/>

Процедура закаливания

При проведении данной процедуры изменяется структура металла, он становится твердым и немного хрупким. Закалку проводят в масле-отработке. Следует нагревать готовое изделие до тех пор, пока оно не обретет темно-вишневый оттенок.

Когда на улице солнечная погода, и по цвету сложно определить температуру, готовность можно проверить с помощью магнита: если сталь хорошо прогрелась, она не намагнитится. Потом быстро опустите клинок в емкость с маслом. Чтобы быстрее ее охладить, поставьте под емкость тазик с холодной водой — так можно добиться более эффективного результата.

Проверить твердость поможет стеклянная посуда: при хорошей закалке на нем останутся борозды. Самый главный минус — трудоемкий процесс изготовления. Еще одна особенность — из напильника нельзя сделать тонкое и гибкое лезвие.

Среди бесспорных достоинств — прочность и долговечность таких изделий. Материал для изготовления находится в свободном доступе, практически бесплатный, с толщиной обуха 6 мм, что не позволяет причислить ножи из напильников к холодному оружию.

Материал для изготовления находится в свободном доступе, практически бесплатный, с толщиной обуха 6 мм, что не позволяет причислить ножи из напильников к холодному оружию.

🔪 Самодельный нож: материал, клинок и рукоять

Мы уже не можем представить свою жизнь без ножа: им пользуются домохозяйки, охотники, военные. Да практически все и везде! Найти хороший нож в свободной продаже довольно сложно, а модели, выполненные на заказ, стоят очень дорого. Но ведь всегда можно обойтись своими силами. В сегодняшнем обзоре редакции онлайн-журнала HouseChief мы расскажем, как в домашних условиях сделать нож своими руками, какие материалы для этого потребуются, а фото, эскизы, видео и пошаговая инструкция значительно облегчат нашу задачу.

Кто же не хотел бы быть владельцем такого красавца

ФОТО: nevseoboi.com.ua

Читайте в статье

Немного из истории возникновения ножей

Первыми ножами можно считать скребки, из костей животных или камней, сделанные первобытными людьми. Эти орудия были хороши для тех времён, но на их изготовление затрачивалось много сил. К тому же, они были либо хрупкими, либо быстро тупились. После того, как человек освоил примитивную металлообработку, ножи и оружие стали создавать из бронзы и меди. С развитием технологий на смену этим металлам пришло железо и сталь. Это позволило делать клинки более прочными и долговечными. Также разнообразилась конструкция и форма ножей, кинжалов, сабель и прочего колющего и режущего инструмента.

Эти орудия были хороши для тех времён, но на их изготовление затрачивалось много сил. К тому же, они были либо хрупкими, либо быстро тупились. После того, как человек освоил примитивную металлообработку, ножи и оружие стали создавать из бронзы и меди. С развитием технологий на смену этим металлам пришло железо и сталь. Это позволило делать клинки более прочными и долговечными. Также разнообразилась конструкция и форма ножей, кинжалов, сабель и прочего колющего и режущего инструмента.

Древний предок современного ножа

ФОТО: pics.meshok.netКинжал бронзового века

ФОТО: newslab.ruСовременный нож

ФОТО: popgun.ru

Составляющие элементы ножа

Ножи могут иметь самое разное назначение, форму и конструкцию, но всех их объединяют общие элементы. Самые главные из них — клинок, хвостовик или рукоять. В свою очередь, клинок делится на: остриё или носок, обух, режущую кромку или лезвие, пяту. Хвостовик состоит из навершия, ограничителя и облицовки.

Строение ножа

ФОТО: ikarp. ru

ru

Преимущества самодельных моделей

Современный рынок завален большим ассортиментом самых различных ножей, но не всегда они отвечают требованиям потребителя. К тому же, часто продукция большинства производителей не отличается хорошим качеством материала и изготовления. Можно заказать клинок необходимого качества и формы у специалиста, но такое изделие будет стоить довольно дорого. Но, если вы не страстный коллекционер холодного оружия, а вас интересует лишь практическая сторона вопроса, то можно изготовить нож своими руками.

Охотничьи ножи ручной работы — мечта коллекционера

ФОТО: tver-ohota.ru

Сделанные своими руками в домашних условиях самодельные ножи имеют ряд преимуществ:

- тип клинка соответствует потребностям владельца;

- совмещение всех необходимых свойств и особенностей;

- самостоятельный выбор подходящей марки стали;

- закалка и отпуск металла для повышения прочностных характеристик;

- изготовление под анатомические особенности владельца;

- подбор дизайна клинка и рукояти в соответствии с собственными представлениями об эстетике ножа;

- возможность не допустить изъяны, присутствующие в ширпотребовских моделях.

В самодельных ножах рукоятка изготавливается под анатомические особенности руки владельца

ФОТО: avatars.mds.yandex.net

Из чего можно сделать нож в домашних условиях

Предназначение и конструкция ножа во многом определяет материал для его изготовления. Самыми лучшими считались клинки, изготовленные из булатной и дамасской стали, но сделать её может даже не каждый опытный мастер кузнечных дел. Можно приобрести полосу высококачественного металла, но её цена может быть достаточно высока.

Для того, чтобы сделать нож своими руками в домашних условиях, чаще всего используют старые напильники, амортизационные пружины, полосы стали или куски дисковых пил. Это самый доступный вариант, поскольку для изготовления клинка требуется лишь механическая обработка. Также можно сделать нож из дерева, пластика или оргстекла, но об этом поговорим ниже.

Самодельный нож из напильника

ФОТО: i.pinimg.comНож из стальной рессоры

ФОТО: 3.bp.blogspot.comЗаготовка клинка из обломка ножовочного полотна

ФОТО: pohod-lifehack. ru

ru

Виды, особенности и чертежи для ножей своими руками

Существует много разновидностей ножей, имеющих различную область применения. От сферы применения клинка зависит его конструкция, форма, материал для изготовления, прочностные характеристики и многое другое. Рассмотрим основные виды и эскизы ножей для самостоятельного изготовления в зависимости от их предназначения.

Видов ножей очень много, поэтому сложно выбрать подходящий

ФОТО: popgun.ru

Ножи для охоты

Наверное, это самый древний и востребованный вид холодного оружия. Охотничьи ножи использовались для схватки с диким зверем и разделки добычи. К ним всегда предъявлялись высокие требования:

- удобство в обращении;

- сталь должна быть высококачественной, износостойкой и длительное время сохранять заточку. Лучший, хоть и дорогостоящий вариант — дамасская сталь или булат;

- рукоять изготавливается только из прочного дерева;

- нет нужды в большой гарде, мешающей разделке туши;

- оптимальные параметры: длина и ширина клинка — 100-140×30 мм, обух — 3-4 мм, а твёрдость стали не менее 58 HRC.

Все эти характеристики обязательно нужно учитывать, делая охотничий нож своими руками. Клинки для охоты часто являются гордостью владельца. Они украшаются тематическими сценами, узорами, а рукоять изготавливается из кости диких животных. Некоторые охотники собирают коллекции ножей.

Некоторые охотничьи ножи можно назвать произведением искусства

ФОТО: rusknife.comСоздание эскиза и чертежа – один из главных этапов изготовления ножа

ФОТО: popgun.ruПростейший чертёж с размерами

ФОТО:rusknife.com

Посмотрите видео о том, как сделать охотничий нож своими руками в домашних условиях.

Кухонные ножи

Нож — обязательный предмет для любой кухни. Им пользуются и домохозяйки, и шеф-повара именитых ресторанов. Для выполнения повседневных задач достаточно 3 ножей, но встречаются наборы из более, чем 10 предметов, каждый из которых предназначен для определённой работы: резки овощей, мяса, хлеба и т.п.

Для изготовления кухонных клинков изначально использовался металл, к которому предъявлялись определённые требования. Он должен быть прочным, не окисляться и являться пригодным к домашней заточке. Современные ножи теперь изготавливают и из керамики. Такие модели отличаются высокой твёрдостью, долго сохраняют заводскую заточку, но они довольно хрупкие и могут разбиться при падении на керамическую плитку или цементную поверхность. Облицовка рукояти домашних кухонных ножей в основном изготавливается из пластика, но также применяется и прочная древесина твёрдых пород.

Он должен быть прочным, не окисляться и являться пригодным к домашней заточке. Современные ножи теперь изготавливают и из керамики. Такие модели отличаются высокой твёрдостью, долго сохраняют заводскую заточку, но они довольно хрупкие и могут разбиться при падении на керамическую плитку или цементную поверхность. Облицовка рукояти домашних кухонных ножей в основном изготавливается из пластика, но также применяется и прочная древесина твёрдых пород.

Разновидности кухонных ножей

ФОТО: aggweb.ruКухонная «тройка» от именитого бренда стоит довольно дорого

ФОТО: img.best-kitchen.ruСделанные своими руками кухонные ножи

ФОТО: i.pinimg.com

Ножи для туризма и выживания

В туристическом походе или на рыбалке не обойтись без хорошего ножа. Отправляясь на природу, часто приходится сталкиваться с различными проблемами, которые поможет решить качественный, правильно подобранный клинок. Хороший туристический нож — это:

- возможность с лёгкостью рубить ветки различной толщины, разрезать стропы и канаты;

- обязательно фиксированный клинок;

- широкое лезвие и толстая рукоять;

- клинок должен изготавливаться из мягкой нержавеющей стали для простоты заточки в походных условиях;

- рукоять из пластика, прорезиненная и ребристая, чтобы исключить соскальзывание.

Разновидности туристических ножей

ФОТО: rusknife.com

Ножи для выживания являются производной от туристических моделей. Они дополнительно укомплектовываются специальными приспособлениями (мультитулы), которые должны помочь человеку в экстремальных условиях. Однако часто из-за погони за максимальной многофункциональностью страдает качество изделия.

Ножи для выживания в экстремальных условиях

ФОТО: outlivetheoutbreak.com

Боевые ножи

Боевым считается нож, предназначенный для поражения противника в рукопашном бою, состоящий на вооружении в армиях разных стран. Кроме выполнения основной задачи, подобные клинки могут использоваться для окапывания, резки проволочных заграждений, рубки ветвей и т.д. Отличительными чертами ножей, используемых военными, являются:

- двусторонняя или полуторная заточка;

- овальное сечение рукояти;

- длина всего изделия составляет 220-320 мм;

- остриё на одной линии с обухом клинка и рукояти;

- усиленная гарда;

- удобство извлечения одной рукой;

- антибликовое покрытие.

Серия боевых ножей

ФОТО: unpictures.ru

Этапы изготовления ножа своими руками

Сделать своими руками нож не составляет проблемы. Для этого даже не нужно много инструментов. Для создания простейшего клинка понадобится полоска стали, ножовка по металлу и напильник. Но об этом позже, а теперь рассмотрим этапы изготовления ножа своими руками, чертежи и материалы.

Сделать нож в домашних условиях не так уж и сложно, только если вы не хотите кованую модель

ФОТО: cdn3.hype.ru

Эскизы и чертежи

Решив сделать практичный и красивый нож своими руками, нужно в первую очередь определиться с его назначением: туризм, охота или для кухни. Это во многом определяет выбор формы клинка, его конструкции и материала. Далее делается эскиз ножа, как вы себе его представляете. На его основе создаётся чертёж с размерами. Если у вас нет художественных талантов или познаний в оружейном деле, а сделать клинок очень хочется, то можно воспользоваться готовыми идеями из интернета. На фото представлены чертежи и формы ножей.

ФОТО: yandex.uaФОТО: popgun.ruФОТО: posuda-gid.ru

Выбор стальной заготовки для ножа

Определившись с типом ножа, сделав эскиз и чертёж, можно переходить к выбору заготовки. Для изготовления клинков используются разные марки стали. Выбор зависит от назначения ножа:

- 95Х18. Наиболее популярная и распространенная марка стали для изготовления клинков. Её преимущество заключается в высокой прочности и коррозийной устойчивости даже при высоком показателе твёрдости 64 HRC. После термообработки заготовки до значения 62 HRC, режущая кромка клинка будет практически полностью защищена от выкрашивания вследствие ударов о твёрдую поверхность.

- 50Х14МФ. Ещё одна популярная марка стали, используемая для производства клинков. Это один из лучших материалов, из которых изготавливаются медицинские скальпели. Марка обеспечивает твёрдость до 58 HRC и длительное сохранение заточки.

- Х12МФ. Сталь этой марки отличается хорошей ударной вязкостью и после соответствующей термообработки приобретает твёрдость до 62 HRC.

Лезвие клинка неплохо сохраняет заточку, оно не хрупкое, но подвержено коррозии. Ножи из этого сплава нуждаются в тщательном уходе.

Лезвие клинка неплохо сохраняет заточку, оно не хрупкое, но подвержено коррозии. Ножи из этого сплава нуждаются в тщательном уходе. - ХВГ. Марка стали, относящаяся к инструментальной и обладающая неплохой твёрдостью при прекрасной ударной вязкости, что позволяет клинку не ломаться при серьёзных ударах.

- 50ХГА. Пружинная сталь, которая является отличным материалом для ножей, эксплуатируемых в экстремальных условиях и при больших нагрузках. Недостатком является подверженность коррозии.

- 40Х13. Также относиться к пружинной стали, но, в отличие от предыдущей марки, неподвержена коррозии. Часто используется для изготовления ножей, но режущая кромка быстро тупится.

Главное, правильно выбрать хорошую сталь

ФОТО: i0.wp.com

Посмотрите видео на тему выбора стали для ножа:

Как делают ножи

После того, как выбран тип ножа, сделан эскиз, чертёж и приобретена сталь нужной марки, можно приступать к изготовлению клинка. По наброску нужно изготовить шаблон из плотного картона или фанеры. Последний вариант хорош, если вы предполагаете делать не один нож. Теперь, когда всё готово, можно приступать к изготовлению клинка.

По наброску нужно изготовить шаблон из плотного картона или фанеры. Последний вариант хорош, если вы предполагаете делать не один нож. Теперь, когда всё готово, можно приступать к изготовлению клинка.

Хороший, правильный шаблон — полдела сделано

ФОТО: i.pinimg.com

Как сделать клинок

Клинок ножа делают в два этапа: механический и термообработка. В некоторых случаях термическая обработка металла невозможна, а это ухудшает качественные характеристики изделия. Для начала на заготовку нужно наложить шаблон и обвести контур будущего ножа. В промышленных масштабах клинки вырезаются при помощи лазера, газорезки или на фрезерном станке. В домашних условиях нож можно вырезать по контуру при помощи ножовки по металлу или «болгарки» с отрезным диском. До нужных размеров клинок доводят на наждачном станке. На нём же наводятся границы лезвия, и выполняется первичная грубая заточка.

Механическая обработка заготовки

ФОТО:i.ytimg.com

После того, как заготовке придана нужная форма, рекомендуется провести закалку и отпуск металла в соответствии с технологией, указанной в справочниках по металлообработке. Если нет возможности контролировать температурный режим с помощью специального оборудования, то можно ориентироваться по цвету каления, но в таком случае потребуется помощь опытного специалиста. Правильно проведённая закалка и отпуск металла значительно повысят прочностные характеристики ножа.

Если нет возможности контролировать температурный режим с помощью специального оборудования, то можно ориентироваться по цвету каления, но в таком случае потребуется помощь опытного специалиста. Правильно проведённая закалка и отпуск металла значительно повысят прочностные характеристики ножа.

Закалка клинка повышает его прочностные характеристики

ФОТО: tytmaster.ru

Как сделать ручку для ножа

После того, как клинок готов, возникает вопрос: из чего и как сделать рукоять для ножа. Ручка может быть накладной или насадной, изготовленной из пластика или прочных пород древесины. Самая простая рукоять — хвостовик обмотанный полосой из прочной толстой кожи. Накладная ручка делается из двух плашек пластика или дерева, которые крепятся к хвостовику при помощи заклёпок, вставленных в заранее просверленные отверстия. После фиксации облицовки, на наждаке или шлифовальной бумагой разной зернистости рукоять доводится до нужной формы и гладкости.

На видео показано, как сделать насадную рукоять для ножа:

Сделать ручку для ножа своими руками не так уж и сложно

ФОТО: popgun. ru

ru

Посмотрите видео, как сделать нож своими руками в домашних условиях:

Как сделать нож из дерева

Мы рассмотрели, как изготавливают клинки из стали, а теперь узнаем о том, как сделать деревянный нож. Как и в случае со стальным ножом, нужно приготовить шаблон, подобрать кусок доски из прочной древесины и инструмент. Потребуется электролобзик или ножовка по дереву, шлифовальная машинка или набор наждачной бумаги различной зернистости.

Минимальный набор для изготовления деревянного ножа

ФОТО: eastwoodscarpentry.co.uk

Такой деревянный нож, конечно, не заменит полноценную кухонную модель из металла, но нарезать овощи, фрукты, торт, сыр или масло сможет легко.

Как сделать ножны для ножа своими руками

Ножны — обязательный атрибут любого клинка, за исключением бытового кухонного ножа. Они защищают его от воздействия влаги, грязи, изломов, затупления, предохраняя владельца от случайного ранения. Ножны могут изготавливаться из пластика, кожи или дерева, а могут быть и комбинированные модели. Большинство ножей продаются с защитным чехлом, но для самодельных клинков придётся создавать ножны самостоятельно.

Большинство ножей продаются с защитным чехлом, но для самодельных клинков придётся создавать ножны самостоятельно.

Хорошие ножны — не только защита клинка, но и его украшение

ФОТО: travelnews24.ru

На видео показан поэтапный процесс изготовления кожаных ножен с вкладышем из лиственницы. Просмотрев этот ролик, вы поймёте, что в этом нет ничего сложного: нужно лишь старание, внимательность и терпение.

ПОНРАВИЛАСЬ СТАТЬЯ? Поддержите нас и поделитесь с друзьями

из чего лучше делать [4 вида ножей и материалов]

Среди множества [изделий из металла] есть особая категория — это ножи, изготовление и котовка которых становится не просто работой, а серьезным увлечением. Для самостоятельного изготовления такого предмета потребуются серьезные навыки и тщательный подбор материала. Как своими руками сделать или выковать нож в домашних условиях, мы расскажем в этой статье.

Важно! Статья 223.4 УК РФ запрещает самостоятельное изготовление оружия и предметов, которые могут быть использованы как оружие. Материал предоставлен в информационных и познавательных целях. Санкция по указанной статье — до 2 лет лишения свободы.

Материал предоставлен в информационных и познавательных целях. Санкция по указанной статье — до 2 лет лишения свободы.

Виды ножей по назначению

Для начала следует разобраться, из какого металла следует делать нож, а для этого — определить назначение лезвия. Существует четыре основных типа ножей, отличающихся по заточке, массе и прочим характеристикам.

Охотничьи — с очень острым лезвием, точно отработанным по форме кончиком. Ножи этого типа требуют тщательного выбора стали, так как должны очень долго оставаться острыми. Кроме того, от стали для охотничьего ножа требуется высокая ударная вязкость, так как лезвие может натолкнуться на кость при разделке.

Туристические и походные — должны иметь серьезный вес и прочность, так как ими обычно выполняется грубая работа с ветками прочими предметами. Это аналог топора, поэтому важно выдержать баланс между твердостью стали и прочностью на удар и излом.

Ножи кухонные — очень близки по типу к кухонным, с обязательным подбором стали высокой твердости. Нож для кухни не должен выкрашиваться при столкновении с костью и тупиться при работе на пластиковой доске.

Тесаки и ножи выживания — наследники топоров и туристических ножей. Первые обладают значительной массой и шириной лезвия, вторые должны быть универсальны. Это особо сложно, так как часто функции несовместимы, например, как у ножей туристических и охотничьих.

Стоит обратить особое внимание на выбор исходного материала. По объему работ проще всего изготовить нож из напильника — у него уже есть некая близкая форма. По прочности и износостойкости — из рессоры, пружины или подшипника. Листовая сталь подбирается из сортов для этих изделий. Угол заточки ножа подбирается в зависимости от назначения, например, туристический точат под 25 — 30 градусов, а кухонный под 8 — 15 градусов.

Из какого металла лучше сделать нож

Для изготовления и ковки ножей подходит несколько видов стали. Стоит рассмотреть ее по сортам, чтобы определить пригодность для определенной задачи.

Сталь 95Х18

Ножевая сталь высокой прочности с высокой стойкостью к коррозии. Ее характеризует оптимальное соотношение твердости и прочности, что позволяет сделать охотничий или кухонный нож с кромкой, защищенной от выкрашивания. Показатель твердости 64 — 62 HRC в зависимости от термообработки материала.

Сталь 50Х14 МФ

Инструментальная нержавеющая сталь с показателем твердости 58 HRC, которая используется при изготовлении скальпелей. Ножи из нее долго не тупятся. Чувствительная к контакту с костями и твердыми поверхностями.

Сталь Х12МФ

Штамповая сталь, которую можно довести до твердости 62 HRC. Отличается высокой ударной вязкостью и чувствительностью к коррозии, не подходит для ножей охотничьих и туристических, поскольку требует тщательного ухода.

Сталь ХВГ

Инструментальный материал со средними показателями твердости и хорошей ударной вязкостью. Хорошо держит нагрузки.

Сталь 50 ХГА

Пружинный металл, способный хорошо держать нагрузки, но склонный к коррозии.

Сталь 40Х13

Пружинная нержавейка, нож из которой будет красивым, но с хрупкой режущей кромкой. Подойдет для кухни по гибкости и заточке, но не для тесаков, туристических и охотничьих ножей.

Этапы подготовки и изготовления ножа

Процесс изготовления ножа довольно сложен — придется пройти несколько этапов от резки и ковки до шлифовки и заточки. Вкратце даем описание этих этапов:

чертеж и шаблон для ножа лучше всего взять у специалистов или из журналов, так как оптимальные формы ножей давно отработаны;

заготовка — сталь можно купить в виде готового отрезка, но в любом случае потребуется ее кузнечная протяжка, чтобы придать металлу нужную прочность;

[резка] и механическая обработка — ее придется выполнять фрезой или наждачным точилом, тщательно следя за нагревом, чтобы не испортить металл;

закаливание и отпуск — очень сложная задача, поскольку необходимо точно выдерживать температуру, а визуально это могут делать только опытные мастера.

На последнем этапе производится сборка ножа с установкой деталей ручки, которая должна быть сбалансирована и выдержана по форме.

Делаем нож из напильника

Изготовление ножа из напильника следует начинать с отпуска стали. Материал исходного инструмента хрупкий и твердый, поэтому его необходимо нагреть до 200 С, продержать так примерно час, а потом дать самостоятельно остыть. Иногда напильник просто бросают в костер, но гораздо проще отпустить его в обычной духовке.

По заранее заготовленному шаблону вырезаем форму ножа — для этого подойдет болгарка или фреза. При работе с наждаком велик риск перегреть металл. Признак перегрева металла при резке — изменение цвета. Для охлаждения достаточно поливать зону резки водой.

После этого можно приступать к шлифовке контура той же болгаркой — срезаем углы и выступы. Работу можно сделать и на ленточной шлифовальной машине.

Следующий этап — выполнение скосов, перед которым нужно прочертить линию границы на лезвии. Не забывайте, что угол не должен быть слишком большим и слишком малым — в первом случае лезвие будет слишком толстым, во втором — тонким и хрупким. Для формирования скосов лучше использовать ленточную машину, допускается и болгарка. Окончательная доводка делается напильниками. Не забывайте следить за температурой!

После черновой заточки металл можно подержать с час в уксусе и отшлифовать, чтобы получить чистое блестящее лезвие. После этого можно сверлить отверстия под штифты ручки.

Делаем нож из обоймы подшипника

Для изготовления такого ножа можно использовать подшипник карданного вала, подшипники станков, обойма которых выполнена из стали типа ШХ15. Для получения заготовки лучше сразу пилить внешнюю обойму под углом, чтобы получить заготовку под носик ножа. Длина окружности должна быть чуть больше общей длины ножа, поэтому оставляем запас примерно в 2 см.

Легированная сталь требует отжига перед ковкой. Для выпрямления достаточно подержать ее разогретой до темно-красного цвета и дать остыть на воздухе. После этого потребуется разогреть заготовку до 800 С — о ее достижении говорит цвет вишнево-красного оттенка. Если металл стал темно оранжевым, достигнут верхний предел температуры 1100 С. Как только цвет меняется на тускло вишневый, следует повторять нагрев в печи.

Как ковать нож

Существует два варианта ковки ножа. Первый для опытных специалистов, умеющих обращаться с молотом. Металл надо отбивать так, чтобы он смещался от середины к краю, а острие округлять, протягивая заготовку по длине.

Второй способ чуть проще — пластине придается плоская форма молотом, после чего производится обдирка шлифмашиной. Этот процесс аналогичен ранее описанному, но мастеру стоит следить за тем, чтобы металл отрезался небольшими кусками.

Как закалить и отпустить металл ножа

Подшипниковая сталь требует [закалки и отпуска], поэтому потребуется контролировать нагрев металла — насыпанная на лезвие соль начнет плавиться при температуре 800 С. После этого заготовку помещают в нагретое масло, соблюдая осторожность, так как вероятно воспламенение. При закаливании нельзя доливать масло или взбалтывать его, переворачивать заготовку. После закаливания металл отпускают нагревом до 200 С и постепенным остыванием. Последующие операции по заточке, доводке и сборке ножа описаны выше.

Ножи из рессор и листовой стали

Лезвия делаются почти так же как и предыдущие, но мастер должен учитывать, что разные сорта металла требуют подбора температуры, закалки и отпуска. Это зависит от конкретного материала заготовки. Получить информацию можно в справочниках по металлообработке.

Напоминаем, что изготовление ножа может быть расценено как изготовление холодного оружия, поэтому не приводим подробных инструкций!

Как правильно сделать нож из напильника: схема

В магазинах соответствующей тематики можно без особых проблем купить готовые ножи различных моделей. Но, к сожалению, не каждое изделие отвечает всем необходимым требованиям качества, что, разумеется, весьма огорчает владельцев. В надежде пополнить собственный арсенал таким экземпляром, который будет отлично справляться со своим основным предназначением, многие домашние умельцы задаются вопросом: как сделать нож из напильника?

Читайте также: Как правильно проверить аккумулятор шуруповерта мультиметром

Почему именно этот инструмент выбирается в качестве так называемого донора? Да потому, что в его основе лежит качественная углеродистая сталь, если, конечно, удастся подобрать напильник, изготовленный примерно 40-50 лет назад. Самому найти нужный экземпляр довольно просто, посетив так называемые барахолки или внимательно просмотрев собственные старые инструменты, доставшиеся в наследство от дедушек.

Читайте также: Как правильно заточить керамический нож

Как подобрать подходящего «донора»

Чтобы сделать изделие на так называемой профессиональной основе, специалисты рекомендуют придать форму основе при помощи специально оборудованной кузницы.

Если рассматриваемого приспособления нет, отчаиваться не стоит. Ведь без ковки, имея в наличии первоклассную основу, можно самому изготовить изделие в отличном исполнении.

Читайте также: Как можно сделать нож из дерева

Учитывая, что рынки буквально переполнены некачественными инструментами, подобрать самого оптимального «донора» не так уж и просто. Не стоит покупать дешевые модели напильников, так как для их изготовления используется обычная сталь, и готовые инструменты обязательно закаливаются.

Самостоятельно определить качество «донора» можно довольно простым способом: напильник нужно положить на крайнюю часть рабочего стола и ударить молотком по его хвостовику. Если изделие изготовлено из легированного металла, хвостовик просто немного погнется. А вот у закаленного аналога, кончик лезвия обязательно поломается. Убедившись, что выбранная основа действительно качественная можно приступать к самостоятельному изготовлению ножа.

Пошаговая инструкция

Чтобы самостоятельно удалось сделать качественное изделие с длительным эксплуатационным сроком, специалисты рекомендуют придерживаться следующей схемы изготовления:

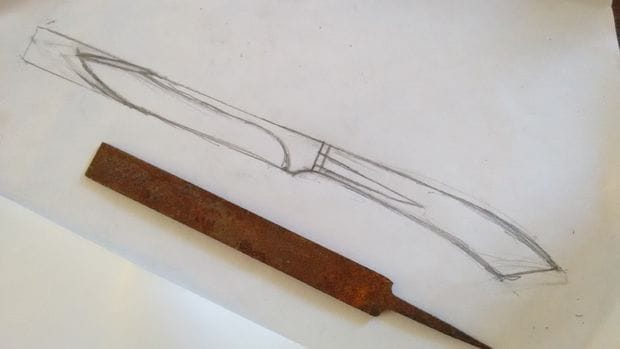

- В первую очередь нужно на бумажном листе нарисовать эскиз будущего ножа в настоящую величину, внеся в чертеж как размер лезвия, так и параметры рукояти.

- Лучше всего изготавливать изделие из «донора» со сточенными зубьями, чтобы в процессе работы не удалять их своими руками.

- Приступать к работе нужно после того, как основа будет раскалена до красного цвета. Чтобы в домашних условиях сделать качественный отжиг, без ковки, потребуется позаботиться о наличии так называемого походного горна. Рассматриваемое приспособление представляет собой земляной очаг, в который нужно вставить металлическую трубу 2-дюймого размера и разжечь внутри огонь, используя древесный уголь. Чтобы в очаг постоянно поступал воздух, используется обычный компрессор для надувных матрасов.

- Подачу воздуха прекращают, как только сталь станет красного цвета. Однако доставать напильник из очага не стоит, пока уголь еще тлеет.

- Вынув раскаленный металл из очага, можно приступить к приданию нужной формы лезвию согласно ранее сделанному эскизу. На этом этапе следует постараться как можно точнее придать форму изделию, чтобы в дальнейшем не пришлось длительное время заниматься обтачиванием лезвия ручным способом.

- Следующий шаг заключается в вырезании хвостовика, длина которого должна быть не меньше длины пальцев взрослого мужчины.

- Чтобы довести форму до совершенства, используют напильник и наждачную бумагу.

- Прижав заготовку с помощью струбцины к специальному верстаку, обтачиваются спуски на ноже. К выполнению данного этапа нужно подойти ответственно, чтобы две стороны ножа были обработаны в идеальной симметрии, и угол снятия излишка металла был одинаковым по всей длине.

После окончания грубого придания формы финишное обрамление производится при помощи наждачной мелкозернистой бумаги. Для безопасной обработки специалисты рекомендуют наждак обернуть вокруг небольшого деревянного бруса, а заготовку зафиксировать в тисках, расположив ее вверх лезвием.

Изготовление рукояти

Нож использовать по назначению, даже если он сделан своими руками, без рукояти в первую очередь неудобно. Поэтому не будет лишним кратко ознакомиться и с этим процессом. Итак, ручку для ножа изготавливают в следующей последовательности:

- Проще всего сделать наборную рукоять из древесины березы.

- Из основы вырезается брусок, длина которого должна быть чуть больше параметра хвостовика.

- Разрезав бруски на несколько сегментов соответствующего размера, элементы набираются на рукоять. При желании бруски можно окрасить в любой цвет. При наборе под каждый элемент следует подложить небольшой, но плотный лист бересты.

- После набора всех элементов их необходимо зафиксировать при помощи эпоксидного клея.

- Что набранная рукоять приобрела максимальной прочности, ее нужно зафиксировать в специальном прессе.

Дальнейшие работы, заключаются в выравнивании поверхности, удалении излишка клея, шлифовки и покраске рукояти. Однако задействовать вышеперечисленные мероприятия можно будет после полного застывания клеящей основы. На последнем этапе нужно заточить лезвие обычным способом и насладиться собственным результатом работы.

Как сделать нож своими руками: Закалка ножа

После изготовления самодельного ножа должна идти закалка. Не каленое лезвие весьма быстро тупится.

Даже если вы вытачивали нож из рессоры, то край ножа — его лезвие нагревался под воздействием механической обработки и нож необходимо закалить.

Как закалить нож

Закалка ножа в домашних условиях — это не простое дело. Казалось бы — раскалил клинок, опустил в масло или воду и готово!

По сути — это верно, но, есть нюансы!

Нагрев должен быть неспешным. Медленный нагрев не дает образоваться крупным зернам, которые делают клинок ломким, поэтому при нагреве не надо спешить и резко поднимать температуру.

Для закалки используются следующие температуры:

Низкоуглеродистые стали: от 727° до 950°

Высокоуглеродистые стали: от 680° до 850°

Легированные стали: от 850° до 1150°

Для определения температуры рекомендуется использовать пирометр, но, обычно достать его проблематично.

Тут то и приходит на помощь смекалка.

У каждого металла есть точка Кюри, она названа в честь Пьера Кюри, который впервые показал, что выше определенной температуры ферромагнитные вещества переходят в парамагнитные.

В переводе на более понятный язык — при этой температуре металл перестает примагничиваться к магниту.

Для железа точка Кюри равна 770°С, кобальта — 1127°С и так далее.

При легировании стали точка Кюри становится выше, чем у обычной высокоуглеродистой стали. А значит — мы можем с помощью обычного магнита определить — а не пора ли прекратить разогрев закаливающего ножа!

Итак, технология такова — разогреваем нож на горне и подносим его к магниту, как только кромка ножа перестает магнитится, значит пора начинать закалку!

Как правильно закалить нож в домашних условиях

Закалка обычно ведется в воде или масле. Бывает промежуточная закалка с использованием расплавленного свинца — такую закалку часто применяют для ножей из напильника.

Скорость охлаждения в разных средах разная:

Масло комнатной температуры — 150° в сек.

Масло при температуре в 200° — 300° в сек.

Вода +27° — 450° в сек.

Ледяная вода — 600° в сек.

Главное при закалке — не перезакалить сталь! Иначе лезвие ножа будет хрупким и ломким.

Нагрев ножа для закаливания старайтесь сделать как можно равномернее, иначе можно получить трещины поперек лезвия ножа. Так, к примеру — обух трижды прогревается до фиолетового свечения (285°), а острие закаливаемого ножа — только однажды нагреется до жёлтого цвета и проверяется на магнитность.

Так же помните о прокаливаемости ножа (глубине его закаленного слоя). При закалке в воде этот показатель равен 1 мм в секунду, а в масле — вдвое меньше.

Если вы закаливаете обоюдоострый клинок то опускаете в воду на две секунды, а потом переносите в масло. Кромки с толщиной в два миллиметра прокалятся насквозь, а сердцевина ножа останется упругой.

Еще одним нюансом является зонный отпуск клинка.

Например — двулезвийном (обоюдоостром) клинке греем середину с помощью прутка диаметром 10 мм, который раскаляем до максимума. А затем опускаем в кипяток на пару часов и вслед за этим — в ледяную воду. Получается низкий отпуск средней части клинка без потери закалки на кромках.

При закалке следует использовать большой объем масла или воды. Минимум 20 литровое ведро. Это необходимо для того, что бы закалять в равномерной температуре. Меньшие объемы быстро прогреваются и, соответственно, меняются условия закалки.

При закалке нож не должен двигаться в среде! Если им болтать (а в интернете встречаются такие советы), то теплоотдача от клинка будет неравномерная и клинок может повести.

Еще одним хорошим способом является тестирование. Просто делаем несколько заготовок и пробуем на них разные способы закалки. Останавливаемся на том, который больше подходит для этой стали.

Пробуйте, экспериментируйте и у вас будет получаться!

Нож из напильника — как сделать своими руками без термообработки

Хороший нож всегда считался атрибутом настоящего мужчины. А самодельный клинок – это повод гордиться перед друзьями. Главное условие – наличие качественного материала. Можно взять любое железо, и закалить. Но лучший результат получается при использовании стали, легированной углеродом.

Что использовать в качестве донора?

- Толстое сверло по металлу. Только нужно учесть особенность – легированный металл только на рабочей половинке, хвостовик – обычная «закалка»

- Шатун от поршневой группы двигателя

- Торцевой ключ

- Рессора. Пожалуй, самая популярная заготовка

- Напильник.

Традиционно, холодное оружие (даже если оно – просто колбаску порезать) изготавливают между молотом и наковальней. Для перечисленных заготовок – это обязательное условие, необходимо придать им новую форму. Даже рессору придется отковать, чтобы убрать серповидность. Исключение составляет самодельный нож из напильника.

Может быть, этот материал покажется необычным? По сути это просто качественная сталь. Хорошие экземпляры, это те, что изготовлены 30-50 лет назад. Советская металлургия соблюдала стандарты легирования стали. Если вам удастся отыскать такую заготовку (пусть и покрытую ржавчиной), можете смело браться за работу.

Ковка ножа из напильника

Если у вас есть навыки кузнечного дела, и оборудованная кузница – нож из напильника можно сделать на профессиональной основе. Для чего нужна ковка, ведь форма заготовки и так подходящая?

- При ковке металл приобретает новые свойства, становится прочнее и эластичнее, даже после закалки

- Все-таки напильник слишком толстый для клинка, вам придется снимать часть металла во время формирования спусков. При ковке металл остается «в массе», вы просто уменьшаете толщину молотом

- Придав грубую форму изделию, вы потратите меньше времени на финальную обработку.

К тому же, вы полностью уберете насечки. Хотя этот «элемент дизайна» придает оригинальность изделию.

Если у вас нет соответствующего оборудования – можно изготовить нож из напильника без ковки. При этом готовое изделие будет ничуть не хуже. Опять же, при условии качественного «донора».

При таком количестве китайских дешевых инструментов, сложно найти настоящий советский напильник. Дешевые напильники делаются из обычной стали, и сильно закаливаются.

Обратите внимание

Проверить качество металла можно, положив напильник на край стола, и ударив по хвостовику молотком. Закаленный кончик сломается, легированный металл просто погнется.

Или поднесите напильник к точильному станку. Длинные снопы искр говорят об обычной стали. Короткий и пушистый сноп – высоколегированная сталь. Однако сделать нож из напильника без термообработки не выйдет. Как минимум, заготовку придется «отпустить» и снова «закалить».

Кстати, качественные напильники, легированные углеродом, тоже проходят процедуру заводского закаливания. Поэтому обточить такого «донора» с помощью традиционного инструмента не удастся. Наждак будет стачиваться одновременно с заготовкой.

Изготовление ножа из напильника – пошаговая инструкция

Для работы понадобятся:

- Хороший крупный донор-напильник, «Сделано в СССР»

- Ножовка по металлу (пара запасных полотен)

- Напильник для работы с удобной большой рукоятью

- Наждачная бумага и брусок

- Верстак и тиски

- Струбцины (2 шт.)

- Древесный (шашлычный) уголь для горна

- Отработка (старое моторное масло) для закалки.

Хороший нож получится из напильника со сточенными зубьями. Тогда вам не придется удалять их своими руками.

Для начала, металл необходимо отжечь. Для этого изготавливаем «походный» горн. Насыпаем земляной очаг, вставляем в него двухдюймовую трубу (для притока воздуха) и разжигаем древесный уголь. Воздух в трубу подаем с помощью компрессора для надувного матраса.

Когда сталь раскалится до красного цвета, прекращайте подачу воздуха, и оставляйте заготовку медленно остывать вместе с костром. Металл станет податливым и готовым к механической обработке.

По заранее заготовленным лекалам, отрезаем лишний металл с помощью ножовки.

Стараемся максимально точно повторить будущую форму, чтобы меньше работать напильником. Вырезаем хвостовик, длина должна быть равна вашим пальцам.

Затем обрабатываем заготовку наждаком или напильником, до придания формы по лекалу. Прижимаем будущий нож к верстаку с помощью струбцины и обтачиваем спуски.

Это ответственная часть работ, и выполнять ее «на глазок» не следует. Обе стороны клинка должны быть обработаны симметрично, угол снятия металла одинаковый по всей длине спуска, включая загиб кончика. Для удобства можно изготовить несложное приспособление – металлическая труба с направляющей, на которую крепится длинный напильник.

Поскольку заготовка отожжена, обработка проходит без лишних усилий. Когда грубое придание формы окончено, производим финишную обработку наждачной бумагой. Для этого ее можно обернуть вокруг деревянного бруска.

Клинок готов, однако мягкость отожженного металла не позволит им пользоваться в полную силу.

Как закалить нож из напильника?

При закаливании меняется структура металла, он приобретает твердость и некоторую хрупкость.

Закалка ножа из напильника производится в масле-отработке. Нагреваем клинок то темно-вишневого цвета.

Обратите внимание

Если на улице солнце, и по цвету температуру не определить – проверяем готовность с помощью магнита.

Сталь, нагретая до нужной температуры, не магнитится. Затем резко опускаем нож в банку с отработанным маслом. Для более скорого охлаждения, банку с маслом можно поставить в тазик с холодной водой. Закалка будет эффективней.

Проверить твердость стали можно с помощью стеклянной посуды.

Качественно закаленная сталь оставляет борозды на стекле.

Инструкция, как сделать нож из напильника будет неполной, без технологии изготовления рукоятки. Хвостовик оставлен достаточно длинный, рукоять делаем наборную. Для удержания сегментов рукояти, на хвостовике можно сделать хаотично проточенные насечки.

Изготовление рукояти

Для начала нарисуем внешний вид. Если вытачивать рукоять по месту, нож будет выглядеть некрасиво.

Идеальный материал – береза. Используется само дерево, береста удаляется. Разумеется, можно выточить рукоять из любого материала, с которым удобно работать.

Для изготовления больстера используется кусочек алюминия или обрезки напильника.

Как сделать больстер для ножа рассказано в этом видео

Нож делается не в качестве сувенира, поэтому рукоять должна быть прочной. Нарезаем заготовки на бруски и насаживаем больстер на хвостовик. Чтобы не повредить лезвие ножа, оборачиваем его плотным материалом.

Набираем рукоять, чередуя бруски разного цвета. Между ними прокладываем листы толстой бересты. Рукоять крепится на эпоксидный клей. Можно использовать полиэфирную смолу, если клинок будет использоваться как ударный инструмент (она более эластичная). Набранную из заготовок рукоятку зажимаем в прессе, для придания монолитности.

После окончательного застывания клея, выравниваем (спиливаем) края до ровной плоскости, и размечаем контуры рукояти по заранее изготовленному эскизу. С помощью ножовки придаем рукояти общие черты дизайна.

Затем обтачиваем заготовку с помощью грубого и мелкого напильника. Набор обрабатывается как цельный кусок дерева. После схватывания клея, он по сути таковым и является. В конце, наждачной бумагой вручную придаем рукояти требуемую форму.

Готовую рукоять можно отполировать, покрыть лаком, использовать различные морилки. Однако натуральное сочетание массива и бересты смотрится особенно выигрышно.

Заточка лезвия производится традиционными способами – данный нож ничем не отличается от промышленных образцов.

Обратите внимание

Правовые моменты: Любой нож, кухонный, туристический, поварской, может быть признан холодным оружием.

Лучший способ обезопасить себя от неприятных моментов общения с полицией – перед изготовлением проконсультироваться у эксперта. Однако есть несколько признаков, которые гарантированно выведут ваш клинок из категории ХО:

- отсутствие упоров для пальцев

- отсутствие кровостоков

- толщина клинка более 6 мм

- длина лезвия менее 90 мм.

Ножик из напильника, плюсы и минусы

Минус, пожалуй, один – кропотливый и трудоемкий процесс изготовления. Еще один недостаток (скорее особенность) – из такого материала, как напильник, нельзя изготовить тонкое и гибкое лезвие.

Достоинства – нож очень прочный и долговечный. Материал изготовления доступный и фактически бесплатный. К тому же толщина обуха – 6 мм, один из признаков, что нож не является холодным оружием.

Нож из напильника своими руками — смотрите видео. Подробный мануал по изготовлению ножа.

About sposport

View all posts by sposport

Как сделать нож — основные способы для домашних условий

Данная статья носит обобщающий характер и не претендует на «методичку» по производству ножей. Здесь мы кратко рассмотрели возможные варианты изготовления ножей собственными силами в условиях «домашней мастерской».

Все приведенные ниже варианты изготовления ножей осуществляются без главных инструментов ножедела — без кузнечного горна и наковальни, с помощью которых можно получить превосходные ножи не только из всевозможных специальных сталей, но и сделать нож из напильника, сверла или мото-цепи. Но это уже совсем другая история.

Основные различия описанных ниже способов заключаются в вариантах получения клинка. Рукояти для всех ножей могут быть деревянными (крепятся на хвостовик с помощью эпоксидных клеев и заклепок), наборными из кожи и различных пластиков или рукоятью может выступать простая обмотка из паракорда.

Итак, сделать нож в домашних условиях можно следующими способами:

1. Нож из полотна маятниковой пилы для раскроя металла (как правило сталь Р6М5). Суть этого варианта заключается в том, что из полотна вырезается клинок с помощью болгарки, наждачного круга или методом погружения заготовки в электролит с последующей химической реакцией.

Термическая обработка ножа в этом случае не требуется, главное — не перекалить клинок в процессе изготовления.

2. Нож из рессоры (сталь 5160). Клинок высверливается по контуру из куска рессоры и затем слесарно обрабатывается наждаком, напильниками и прочими инструментами.

Для ножей из рессор необходима последующая термическая обработка клинка — закалка и отпуск. Это можно сделать также в домашних условиях на газовой плите.

3. Один из оптимальных вариантов для самодельного ножа — купить набор для изготовления ножа Helle (Норвегия). В него входят превосходный клинок, заготовка рукояти из дерева и заготовка для ножен из кожи.

Пара слов о клинке. Это кованый трехслойный пакет из легированных сталей. Добротный, резучий, правильной геометрии и с длинным хвостовиком. «Полуфабрикат» высокого качества. И объема работ, что бы сделать нож своими руками — хватит вполне.

4. Если у Вас есть соображения и мысли о том самом «идеальном ноже», который можно сделать только вручную — то это путь в кузницу. Мы с удовольствием проконсультируем по этому вопросу и в случае, если это не противоречит законодательству РФ, готовы его изготовить на своем оборудовании.

См. также Справочник по сталям для ножедела, Нож и закон.

Как сделать нож из напильника своими руками

Нет ничего лучше, чем найти идеальный нож с правильной формой лезвия, размером ручки и оригинальным внешним видом, который соответствует вашим предпочтениям.

Это одна из причин, почему производители нестандартных ножей, как правило, ведут большой бизнес, продавая ножи по всему миру.

The Chicago Tribune недавно опубликовала профиль производителя ножей, который превратил хобби в успешный международный бизнес. Удивительно, но изготовитель ножей сделал свой первый нож из старого файла.

Хотя изготовление ножей с нуля может быть утомительным процессом, сделать свой собственный нож из старого файла не так уж сложно.

На самом деле, несколько очень информативных статей с практическими рекомендациями очень четко описывают этот процесс. Лучшая статья о том, как сделать нож из напильника, написана Кристофером Коди из Woods Monkey.

Процесс прост, но требует некоторых инструментов, таких как ножовка, настольный шлифовальный станок, спиральная пила, ленточная шлифовальная машина и дрель.

Чтобы дать вам общее представление о том, что требуется, вот несколько этапов этого процесса.

1. Найдите старый стальной напильник и отожгите его

После того, как вы нашли стальной напильник, его нужно отжечь. Для этого нагрейте его до тех пор, пока он не станет желто-оранжевым, на гриле или в кострище и дайте ему медленно остыть. Это помогает смягчить сталь файла.

2. Сформируйте из напильника заготовку для ножа

Когда он остынет, отшлифуйте файл и вырежьте ножовкой форму ножа. Не забудьте также вырезать место для ручки.

3.Нож ковочный

Ковка ножа требует сильного нагрева в процессе закалки. Вы нагреваете нож до полного исчезновения его магнитных свойств, а затем быстро охлаждаете его в жидкости.

4. Очистите и отпустите лезвие

Закалите лезвие горелкой, равномерно направляя огонь вдоль лезвия. Следите за тем, чтобы не перегреть его.

5. Прикрепите ручку

Вы можете проявить творческий подход с ручкой, но вы хотите, чтобы ручка была очень надежной, используя эпоксидную смолу и, желательно, винты, чтобы удерживать ее на месте.

Изготовление ножа таким способом — занятие очень полезное, но требует особой осторожности и концентрации. Более подробную пошаговую инструкцию читайте в этой статье.

Как сделать нож для выживания, которым вы будете хвастаться годами (Часть 1)

Источник изображения: USA Carry

Прочтите часть 2 этой серии здесь.

Из всего имеющегося в наличии снаряжения для выживания самым полезным и самым необходимым является хороший нож.Ножи позволяют вам рубить ветки деревьев, чтобы сделать укрытие, заготавливать дрова, чтобы согреться, охотиться, готовить то, что вы получаете от охоты, и выполнять множество других необходимых задач. Если у вас всегда с собой только один инструмент, это должен быть нож.

Большинство из нас покупают ножи в магазине. В этом нет ничего плохого, поскольку существует большое количество производителей качественных ножей, предлагающих удивительное количество моделей ножей. Вы можете купить нож практически любого стиля, любого размера и практически любого уровня качества.Тем не менее, неплохо было бы сделать свою собственную.

Самая большая проблема при изготовлении ножа заключается в том, что хорошие ножи кованые, а не штампованные. Это означает, что лезвие имеет форму и лезвие утончается путем ударов по нему во время нагрева, а не просто вырезания. Если у вас нет возможности ковки, вы ограничены сталью, которую можете получить.

Мы собираемся обойти это, начав со стали, которая уже была выкована. Невозможно сделать нож хорошего качества, не имея для начала качественной стали.

Начни с хорошей стали

Прежде всего, ключ к созданию хорошего ножа — это начать с хорошей стали. В идеале лезвие ножа должно быть достаточно твердым, чтобы хорошо затачивать и сохранять лезвие, но при этом не быть настолько твердым, чтобы легко скалываться. Достичь этого баланса сложно.

Большинство современных ножей изготавливаются из нержавеющей стали. Хотя это обеспечивает твердое лезвие, которое не ржавеет, лезвия из нержавеющей стали не так тверды, как высокоуглеродистые. Следовательно, они не держат лезвие так хорошо, как ножи из высокоуглеродистой стали.Некоторые новые типы нержавеющей стали имеют более высокий процент углерода, что более близко соответствует молекулярной структуре ножей из высокоуглеродистой стали. Они сохраняют свою гибкость за счет добавления в сталь большого количества молибдена.

Основные секреты выживания самых бдительных… самых опытных… самых смекалистых борцов за выживание в мире!

Если вы попробуете сделать нож из холоднокатаной стали, которую можно купить в строительном магазине или в магазине стали, вы будете очень разочарованы.Это мягкая сталь, поэтому она совсем не держит края. Хотя вы можете его заточить, лезвие очень легко затупится.

Лучше всего и проще всего получить хорошую сталь для изготовления ножей из инструментов; конкретно из файлов. Вы также можете сделать очень тонкие ножи из лезвий для сабельной пилы. Напильники изготовлены из стали, которая хорошо удерживает кромку, так как это необходимо, чтобы напильник не повредился при формовании металла. Старые напильники часто изготавливают из высокоуглеродистой стали.Вы можете сказать, потому что они заржавеют.

Если вы хотите сделать нож шире, чем вы можете сделать с помощью стандартного плоского напильника (шириной всего около 3/4 дюйма), вы можете использовать подковообразные рашпили. Как и другие напильники, они сделаны из высококачественной закаленной стали, которая хорошо удерживает кромку. Рашпили для подковки можно приобрести в фермерских магазинах, а также у ряда интернет-поставщиков.

Заточка лезвия ножа

Первая часть превращения рашпиля или напильника в лезвие ножа — это нарисовать силуэт ножа на самом напильнике.Возможно, вы захотите сделать для этого картонный узор, а не пытаться нарисовать его от руки. Неровности на стороне файла затрудняют рисование от руки; сначала нарисовав его на куске картона, вы можете изменить дизайн своего ножа так, как хотите.

Я не буду сейчас говорить о конструкции лезвий ножей, так как вы можете легко найти много разных идей, просто осмотревшись. Я бы порекомендовал начать с довольно простых дизайнов, а не с крючка для кишки или другого сложного для шлифования элемента.

Всегда лучше делать ножи с полным хвостовиком, простирающимся на всю длину рукоятки. Ножи с более короткими ножками имеют тенденцию ломаться, когда на них оказывается давление. Нет смысла делать себе нож только для того, чтобы он сломался.

Это несколько необычный профиль ножа, представляющий собой точку падения, с углублением между рукоятью и лезвием.

Это углубление было сделано для большого и указательного пальцев при использовании ножа для тонкой работы.

В закругленной области на хвостовике напильника просверлите отверстие, превратив его в кольцо.

Мы собираемся заточить лезвие ножа по форме, а не ковать его. Сталь напильника уже выкована и закалена. Если мы будем осторожны, чтобы не потерять закалку стали, мы сможем избежать проблемы, связанной с ее повторной закалкой. Начните с шлифовки профиля ножа, чтобы он соответствовал контуру, который вы нарисовали на нем, с помощью настольного точильного станка. Перед шлифовкой убедитесь, что упор на шлифовальном станке установлен точно перпендикулярно поверхности шлифовального круга.

Чтобы отшлифовать конус на лезвии, вам понадобится что-нибудь, чтобы удерживать лезвие ножа под правильным углом. Это легко сделать, отрезав кусок дерева под желаемым углом. Для ножа, расположенного ниже, я отрезаю край деревянного блока под углом в пять градусов, чтобы лезвие моего ножа было под углом в 10 градусов. Это привело к тому, что наземная часть этого лезвия была шириной 7/16 дюйма. Блок был длиннее заготовки ножа, поэтому его можно было прикрепить по всей длине. Это необходимо, особенно при шлифовке второй стороны, чтобы нож не соскочил.

В зависимости от изготавливаемого ножа и ширины лезвия вы можете изменить угол наклона. Если вы не разбираетесь в тригонометрии, самый простой способ определить угол для вашего лезвия — это нарисовать различные углы на листе бумаги и измерить, насколько далеко заходит конус лезвия для толщины вашей ножевой заготовки.

Лезвие ножа прикреплено к угловой стороне блока. Лицевая сторона отшлифована полностью, а обратная — нет.

Лезвие ножа необходимо прикрепить к блоку.Есть несколько способов сделать это, например, закрепить или приклеить магниты из редкоземельных элементов к поверхности блока. На фото непонятно, но я для этого использовала двусторонний малярный скотч.

Перед тем, как прикрепить лезвие к опорному блоку, проведите линию по центру его толщины. Это предоставит вам контрольную линию, чтобы знать, когда вы приближаетесь к середине шлифовки.

Лезвие ножа можно заточить с помощью ленточной или настольной шлифовальной машины. Ленточный шлифовальный станок придаст плоской конусности стороне ножа, а настольный шлифовальный станок сделает его полым.Шестидюймовый настольный шлифовальный станок не будет работать так же хорошо, как восьмидюймовый, поскольку кривизна круга шестидюймового настольного шлифовального станка приведет к очень серьезному полому шлифованию.

Заточка лезвия ножа требует легкого прикосновения. Вы хотите снять материал с лезвия по всей кромке одним движением; продвигаясь от конца ручки к точке. Поддерживайте постоянное легкое равномерное давление по всей длине хода, не позволяя лезвию ножа и опорному блоку наклоняться в любом направлении.Продолжайте шлифование в последовательных проходах, пока не дойдете до середины.

Несколько предосторожностей по этому поводу: не пытайтесь шлифовать только одну область лезвия за раз. У вас получится волнистый и непоследовательный клинок. Если вам нужно поработать в одной области, чтобы догнать остальную часть лезвия, сделайте несколько проходов через эту область, а затем вернитесь к проходам на полную длину. Будьте осторожны, так как вы не хотите нагревать лезвие ножа во время его заточки. Сам процесс измельчения будет выделять много тепла, поэтому вам нужно будет делать паузу между движениями, чтобы дать ему остыть.Если металл при шлифовании посинел, вы его перегрели, вышли из самообладания. Если хотите, можете окунуть лезвие ножа и заблокировать его в воде между проходами, чтобы охладить его.

Как только нож будет заточен примерно на полпути, снимите его с блока и переверните так, чтобы была видна другая сторона заготовки ножа. Повторите шлифовку с этой стороны ножа, чтобы она совпадала с первой стороной. Будьте особенно осторожны, чтобы не перегреть наконечник; поскольку он истончается, он будет намного легче перегреваться.Прекратите затачивать лезвие ножа, так как вы нанесете острие на нож точильным камнем.

Многие конструкции ножей, такие как этот drop-point, частично заточены на задней кромке ножа, что делает острие более острым. Это выполняется так же, как шлифование режущей кромки, без шлифования металла до середины заготовки.

Примечание редактора: это первая часть из серии, состоящей из двух частей.

Подпишитесь на еженедельную рассылку Off The Grid News и будьте в курсе важных для вас вопросов

Изготовление простого ножа из старого файла

Дом

У меня есть канал на YouTube с более чем 700 видео!

Привет, Спасибо, что посетили мой сайт.Меня зовут Уилл, и если у вас есть вопросы

или вы хотели бы внести

проектов или идей, вы можете связаться со мной

Конечно, у кузнечного дела много практических целей. И одна из этих целей (и, возможно, самая веселая и интересная) — изготовление холодного оружия, такого как ножи и мечи. В этом уроке я покажу вам, как взять напильник и превратить его в нож. |

На рисунке выше показан файл, который я использую для этого урока.Он уже прошел первую стадию процесса: Шаг 1 : Нормализация С помощью очень горячего костра или кузницы поместите напильник в него, пока он не станет раскаленным докрасна. Но он должен достичь определенной температуры, и у вас, вероятно, нет кузнечного термометра, поэтому вам нужно приложить к нему магнит. Если магнит заедает, значит, он должен нагреться. Если магнит не прилипает, значит, вы достигли нужной температуры.Теперь вам нужно очень медленно охладить этот файл до температуры воздуха. Это должно занять несколько часов, желательно на ночь. Просто дайте огню погаснуть, оставив файл прямо внутри. Со временем огонь гаснет, и файл остывает — очень медленно. Этот процесс называется нормализацией металла. Он смягчает сталь и снимает напряжение, поэтому с ней можно работать. Извините, что разочаровал вас, но вам придется подождать до завтра, чтобы еще немного поработать над своим ножом! Шаг 2: Черновая обработка лезвия Нагрейте нож до рабочей температуры и забейте его молотком до нужной формы.Вы можете использовать различные кузнечные инструменты и техники, чтобы придать форму. Например, вы можете обработать конец горячим способом, чтобы придать ему форму танто. Или вы можете отрезать хвост на другом конце файла. Вы также можете использовать технику под названием «Срезание задней поверхности», чтобы обрезать хвостик или конец лезвия.

Шлифовка лезвия и хвостовика Вы можете использовать самые разные инструменты, чтобы придать ножу нужную форму.Вы можете делать это, а не нагревать кузницу, или можете делать это в тандеме. Для этого подойдут различные шлифовальные и ленточные шлифовальные машины. Еще впереди. |

Авторские права © 2001-2016 Kalif Publishing — Контактная информация, авторские права и отказ от ответственности — Let’s Make Something? — Штурмовать замок? Издательство

Самодельный нож Bushcraft / Frontier, сделанный из файла / рашпиля — кузница не требуется

Ножи Mora в сторону, может быть трудно найти доступный, качественный нож для выживания типа bushcraft.Ножи Mora очень дешевы и очень высоко ценятся, но они не являются ножами с полным выступом, что означает, что сталь лезвия не проходит до конца рукоятки. Всегда предпочтительнее использовать нож с полным хвостовиком, так как он намного прочнее, и даже если ручка сломается, оставшийся стальной стержень можно намотать паракордом или заменить. Если нож не заострен и ручка сломана, нож почти бесполезен.

Итак, каков ответ? Что ж, вы можете испытать удачу с дешевыми ножами с полным хвостом или вы можете легко сделать свой собственный нож для кустарников с полным хвостом из металлического напильника.В приведенном ниже отличном видеоуроке с YouTube-канала Outdoor Boys (, я настоятельно рекомендую подписаться! Они выпустили несколько потрясающих видеоуроков ) показано, как сделать самодельный высококачественный нож с полным хвостом из старого файла / рашпиля. Лучшее в этом руководстве по изготовлению ножей — это минимум необходимых инструментов / оборудования — буквально все, что вам нужно, это настольные тиски, ручной шлифовальный станок, дрель и ленточная шлифовальная машина. Вы даже можете отказаться от ленточно-шлифовального станка, если у вас его нет! Для крепления ручки используется пара зажимов, но одним нажатием вы можете легко использовать для этого тиски.

Помимо инструментов, еще одна замечательная особенность этого ножа / учебника — то, что вам не нужна кузница, чтобы сделать этот нож! Правильно, не кузница, вы меня правильно поняли. Если вы немного поработаете своими руками, у вас, скорее всего, уже есть все необходимое! Из этого получится отличный проект на выходные, ознакомьтесь с руководством ниже. В руководстве также рассказывается о создании ножен.

Одна вещь, которая пришла в голову при просмотре этого урока, — вы можете легко пропустить создание красивой, но трудоемкой деревянной ручки.Вместо этого вы можете сделать простую ручку из паракорда. Это сэкономит время, а также позволит вам всегда носить с собой кусок паракорда.

Как сделать нож для выживания

Алекс Холлингс

.

POP Projects — это коллекция новых и классических проектов из более чем столетней истории Popular Mechanics .Овладейте навыками, получите рекомендации по инструментам и, самое главное, создайте что-то свое.

Работа за столом иногда может лишать меня чувства выполненного долга. Мои успехи в офисе, хотя и значимые, слишком часто скрываются под звуками входящих электронных писем, напоминаний о следующей встрече и постоянным гудением компьютеров, которые одновременно служат окном в мир в целом и цепью, защищающей меня. к моему столу. Электронных похвал не всегда достаточно, чтобы избавиться от этого примитивного зуда, который я не могу не чувствовать, когда закрываю свой ноутбук, ополаскиваю чашку с кофе и готовлюсь к поездке домой.

Чтобы получить более конкретное чувство выполненного долга, я обращаюсь к раскалывающей суставы реальности моей домашней мастерской. Я работаю с машинами, строю дом на дереве для своего ребенка и делаю ножи — не как средство работы, а как средство самореализации.

И это удовлетворение — настоящая ценность этих увлечений. Конечно, я мог бы заплатить кому-нибудь за работу над моей машиной, а приличный нож стоит не так уж и дорого. Но есть что-то в том, чтобы формировать мир вокруг меня голыми руками. Используя свои инструменты как продолжение себя, я могу гнуть, шлифовать и резать сталь до тех пор, пока не появится то, чего раньше не было.Там, где когда-то был старый файл, уже давно прошедший свой расцвет, теперь есть инструмент, имеющий реальную ценность. Хорошо сделанный нож имеет красоту, и с этой красотой приходит чувство глубокого удовлетворения.

Начало работы

.

Изготовление ножей может быть сложной задачей, но это не обязательно. Вы можете создавать невероятные предметы, используя вещи, которые у вас уже есть, или которые можно дешево купить в вашем местном хозяйственном магазине.

Несмотря на то, что существует множество компаний, специализирующихся на продаже высококачественной стали, кованной специально для изготовления ножей, более доступное место для начала находится на дне вашего инструментария, говорит Пол Брач, производитель ножей более 30 лет. В частности, из старых напильников получаются отличные ножи, потому что они, как правило, изготавливаются из стали более высокого качества и уже имеют пригодную для обработки форму.

Плюс, есть что-то особенное в работе с тем, что у вас есть. «Существует определенное удовлетворение, когда мы даем этим вещам новую жизнь, а не позволяем им пропадать зря», — говорит Брач.

Создайте свое лезвие

Изготовитель ножей Пол Брач делает набросок своего ножа.

Алекс Холлингс

Для вашей первой попытки Brach рекомендует стандартную форму ножа для выживания, аналогичную конструкции Ka-Bar корпуса морской пехоты. Длинная режущая кромка этой формы поддерживается заостренной кромкой в верхней части лезвия, что делает ее подходящей как для резки, так и для прокалывания. Сталь лезвия проходит через рукоять (обычно называемую «полный хвост»), и она сохраняет свою полную толщину вдоль позвоночника лезвия, что делает его очень прочным.

Вырежьте рисунок формы вашего ножа и обведите его перманентным маркером на файле.

Алекс Холлингс

Обработайте основную форму лезвия с помощью угловой шлифовальной машины.

Алекс Холлингс

Нарисуйте свою форму в масштабе на бумаге, обведя существующее лезвие или нарисовав от руки с помощью эталонного изображения.Эскиз не обязательно должен быть идеальным, но он должен напоминать профиль ножа, который вы собираетесь сделать. Вырежьте рисунок и обведите его перманентным маркером на файле. Сохраните вырез — маркер потускнеет под воздействием тепла, поэтому вам, возможно, придется перерисовывать линии в процессе работы.

Отшлифуйте профиль

Наденьте защитные очки и либо закрепите файл на прочном столе, либо поместите его в тиски. Используйте отрезной круг на угловой шлифовальной машине, чтобы начать черновую обработку основной формы ножа.Вырежьте прямые линии, которые немного выходят за пределы изогнутой формы лезвия.

После удаления максимально возможного количества материала замените шлифовальный круг. Начните формировать сталь в окончательный профиль лезвия и рукоятки.

Разметка металла по центру

Положите нож на рабочий стол или стол и положите сверло рядом с лезвием так, чтобы его конец был обращен к тому, что станет острым краем ножа. Оставьте биту на столе, вдавливая ее кончик в край металла, и проведите линию по всей длине того, что станет режущей поверхностью ножа.

Теперь переверните нож и повторите, царапая еще одну линию по длине лезвия с помощью сверла. Если ваша бита такой же ширины, что и металл, обе линии будут перекрываться. Если бит не является точным совпадением, будут две строки. В этом случае пространство между двумя линиями будет вашей центральной точкой при шлифовке кромки лезвия.

Заточка кромки

Алекс Холлингс

При формировании кромки лезвия Brach рекомендует крепко прижимать угловую шлифовальную машину к бокам и при шлифовании перемещать тело бедрами, а не руками.Начните с рукоятки ножа и шлифуйте по направлению к кончику лезвия, стараясь не соскользнуть с лезвия и не порезаться. Оставьте край лезвия толщиной с десять центов.

«Важно, чтобы помол был симметричным, удаляя одинаковое количество материала с каждой стороны», — говорит Брач. В противном случае вы увеличите вероятность значительной деформации во время термообработки.

Этот шаг займет некоторое время, в зависимости от мощности вашей угловой шлифовальной машины и того, насколько детально вы ориентированы на детали.Это может занять 20 минут (для обычного универсального ножа) или несколько часов (для более тонких столовых приборов).

Когда вы закончите шлифование, у вас будет нож, который может справиться с множеством работ, но пока вы не обработаете сталь должным образом, он не обеспечит долговечность или устойчивость, на которые вы рассчитывали.

Нагрейте лезвие в кузнице для рукоделия

Зажгите уголь в гриле. Вставьте носик фена в один конец трубы, а другой конец вставьте рядом с горящими углями.Комбинация высокотемпературного угля и нагнетаемого горячего воздуха создаст достаточно горячие угли для термической обработки вашего лезвия.

Кусковой древесный уголь из твердых пород древесины будет достаточно горячим, чтобы работать с ним — более 1500 ° F — примерно за 15 минут и будет гореть при такой температуре около часа. (Вам нужно будет добавить еще угля один или два раза во время процесса.)

Используя щипцы или плоскогубцы (а также перчатки или прихватку для духовки для дополнительной безопасности), поместите лезвие на бок в угли (так, чтобы край был лицом вверх), с нагнетаемым воздухом и горящими углями.

Нормализация лезвия

Нормализация стали вашего лезвия помогает снять напряжение в зернистой структуре во время процессов резки и шлифования. Нагревание лезвия и охлаждение реорганизует микроструктуру стали, делая ее более прочной и прочной.

Оставьте лезвие в кузнице, пока оно не станет оранжевым, но не ярко-оранжевым (при температуре в кузнице 1500 ° F это займет около 15 минут). Вы можете использовать магнит на конце шеста, чтобы проверить, достаточно ли горячее ваше лезвие.Когда сталь достигает температуры, называемой «точкой Кюри», она больше не намагничивается. Тепло нарушает выравнивание атомных магнитных моментов в стали, заставляя их перестать усиливать друг друга и устраняя магнитное притяжение.

«Важно убедиться, что сталь имеет ровный цвет, без темных теней внутри оранжевого свечения», — говорит Брач. «Тени создадут мягкие пятна на стали».

Когда лезвие станет достаточно горячим, снимите его с помощью щипцов и дайте ему остыть, пока оно не достигнет комнатной температуры (около часа).Повторите этот процесс нагрева и охлаждения, но во второй раз выньте нож, когда он нагреется до чуть более тусклого оттенка оранжевого примерно через 10 минут.

После того, как нож должным образом затвердеет, вы сможете провести изношенным напильником по краю и заставить его скользить по поверхности.

Алекс Холлингс

Закалка лезвия

Нагрейте лезвие еще раз до ровного оранжевого цвета, но на этот раз немедленно охладите его в металлическом ведре с теплым растительным маслом (от 100 ° F до 120 ° F).

Давайте построим что-нибудь еще!

Закалка лезвия в масле быстро снижает температуру стали, улавливая углерод в растворе и делая сталь более твердой. Обязательно полностью погрузите лезвие в воду, удерживая захват щипцами; в противном случае на поверхности может возникнуть искра. (Если начнется пожар, не паникуйте: он будет небольшим и сдержанным — обычно вы можете просто задуть его, как свечу.)

Сделайте легкое режущее движение лезвием через масло в течение 30 секунд.Если вы хотите проверить его твердость, дайте ему полностью остыть на решетке.

«Если ваше лезвие затвердело должным образом, как только оно остынет, вы сможете провести изношенным напильником по краю, и напильник будет скользить по поверхности стали, а не резать», — говорит Брач. «Если напильник вгрызается в сталь, разогрейте его на огне до ровной оранжевой температуры, дайте ему пропитаться при этой температуре в течение 10 минут, а затем снова закалите».

Закалка лезвия в духовке

Закалка лезвия слегка смягчает металл, чтобы он не стал слишком хрупким.Выньте нож из масляной ванны или с решетки и поместите его на центральную решетку духовки с температурой 375 ° F. Выпекайте в течение часа, затем снимите нож, чтобы дать ему полностью остыть. Повторите процесс выпечки еще раз.

Чтобы точить, начните с угловой шлифовальной машины и закончите процесс точилкой для ножей.

Алекс Холлингс

Заточка лезвия

Теперь вы можете отшлифовать край лезвия до этой средней линии, используя угловую шлифовальную машину и колесо с заслонкой.Будьте внимательны при заточке ножа. Как только на кромке лезвия начнут появляться заусенцы, оно будет настолько острым, насколько вы собираетесь получить его с помощью угловой шлифовальной машины. В этот момент переключитесь на точилку для ножей, чтобы закончить лезвие.

Оберните ручку

Оберните ручку паракордом или полосками переработанной кожи для большего удобства и комфорта. Несколько футов любого материала будет достаточно, но если у вас есть лишние запасы, заплетите материал перед тем, как обернуть его вокруг рукоятки, это придаст вашему ножу более впечатляющий вид.

«Если вы используете рукоятку, обернутую шнуром, важно прикрепить ее к хвостовику, предпочтительно с помощью медленно схватывающейся эпоксидной смолы, чтобы рукоятка не соскользнула вперед на режущую кромку во время интенсивного использования», — говорит Брач.

Нанесите эпоксидную смолу на рукоять ножа и проложите первые несколько дюймов шнура вдоль рукоятки. Затем плотно оберните оставшийся шнур вокруг ручки и поверх этого первого отрезка шнура, пока оба не будут полностью покрыты. Завяжите конец надежным узлом.

Хобби изготовления ножей