Грунтовка для газобетона: характеристики и производители

Блоки из газобетона теснят другие строительные технологии, однако они особо нуждаются в грунтовании, так как имеют пористую структуру. Грунтовка упрощает последующую отделку (штукатурку) таких стенок и позволяет, кроме придания поверхностям эстетичности, поднять влагостойкость, прочность и морозостойкость материала, снизить степень усадки блоков. Правильное грунтование способствует прочности декоративной отделки и продлевает долговечность конструкции дома.

Назначение

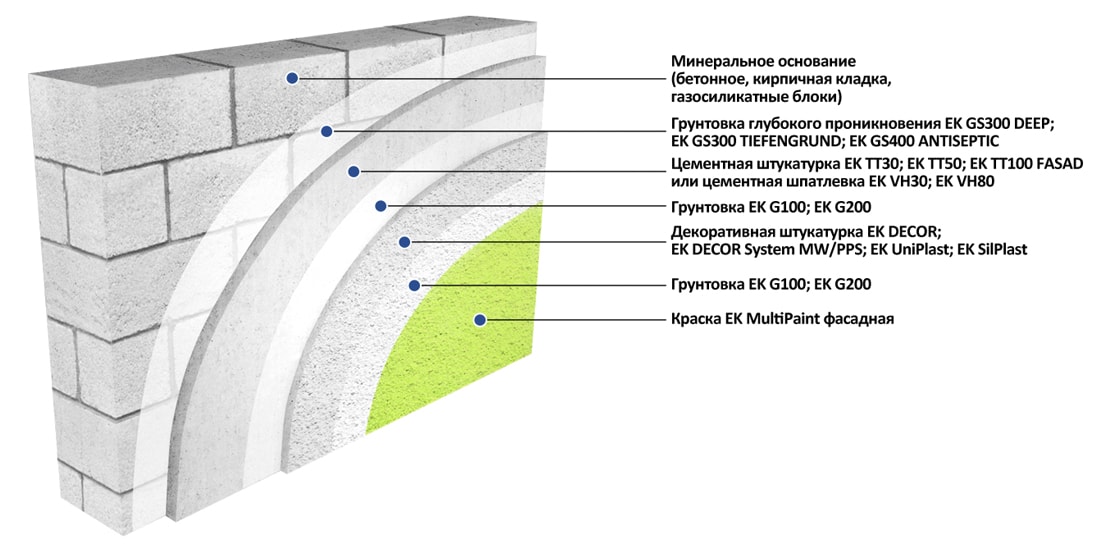

Грунтование поверхностей из газоблоков — это предварительная подготовка стен перед финишной отделкой, к примеру, штукатуркой. Работы проводятся жидкими составами, содержащими компоненты, находящиеся в переходном полимере-связке. Рецептуры, используемые для грунтования стен, применяются внутри и снаружи строений, в частности, перед штукатуркой.

Вернуться к оглавлению

Преимущества грунтовки

Грунтовками повышаются в разы прочностные свойства поверхности и адгезионные показатели сцепления между газобетоном и отделочными материалами (штукатуркой). Обработка блоков снижает их капиллярное водопоглощение (незащищенный материал может набирать по массе до 35% влаги), что увеличивает теплосопротивление и морозоустойчивость. Камень получает незаметную, но эффективную защитную водоотталкивающую полимерную пленку. Особенно эффективна грунтовка глубинного проникновения, заполняющая поры в камне. Обработка фасада придает газобетону гидрофобные свойства, исключающие поглощение осадочной и атмосферной влаги.

Многократная пропитка усиливает эффект.

Так формируется градиент паропроницаемости стен, направленный изнутри зданий наружу. Грунтовкой (закупоркой пустот) решается задача препятствия усадке материала ввиду пониженной плотности данного искусственного камня. Нанесение грунтовок укрепляет поверхность на глубину проникновения, что увеличивает долговечность блоков. Также они защищают помещения от плесени, грибков. Обработка поверхностей проста и обеспечивает равномерность высыхания отделки.

Обработка поверхностей проста и обеспечивает равномерность высыхания отделки.

Сохраняется приемлемая паропроницаемость газоблоков, а последующая штукатурка будет проводиться со сниженным расходом материалов. Дополнительно наблюдается незначительное снижение теплопроводности газоблоков. При нанесении отсутствуют запахи, составы быстро высыхают и способствуют нормализации температурно-влажностного режима в помещениях.

Вернуться к оглавлению

Классификация и характеристики

Упрощенно грунтовки для газоблоков подразделяются на:

- содержащие гидрофобизирующие компоненты;

- стандартные;

- полимерные;

- универсальные;

- укрепляющие.

Есть и универсальные грунтовки для наружных и внутренних работ.

В их рецептуры могут включаться добавки, определяющие узкое предназначение или универсальное использование. К примеру, гидрофобные составы используются для обработки фасадов (имеют высокую паропроницаемость). Есть присадки для защиты от грибков и плесени внутри построек и снаружи.

Компоненты в грунтовках для наружных и внутренних работ отличаются составом и пропорциями. Внутри помещений на стеновые поверхности наносятся составы, проникающие достаточно глубоко. Лучшие рецептуры создают прочный глубоко внедренный паропроницаемый слой. Характеристики водоупорности грунтов определяют степень защищенности стен от влаги, чем она выше, тем лучше.

Вернуться к оглавлению

Стандартная

Состав применяется для выполнения узкой задачи — повышения адгезионных свойств поверхности газобетона. Другие параметры кладки блоков практически не изменяются. Используется перед тем, как шпаклевка или штукатурка ляжет на поверхность.

Вернуться к оглавлению

С гидрофобизирующими добавками

Рецептуры резко снижают водопоглощение материалом влаги из воздуха и прямых осадков (даже от наклонного проливного дождя). Такая защита остается паропроницаемой наружу, а не внутрь постройки.

Вернуться к оглавлению

Полимерная

Это специальная строительная рецептура, включающая добавки жидких полимеров. Крайне текучий состав, компоненты которого формируют при застывании прочную эффективную водоотталкивающую пленку.

Крайне текучий состав, компоненты которого формируют при застывании прочную эффективную водоотталкивающую пленку.

Вернуться к оглавлению

Укрепляющая

Компоненты состава предназначены для углубленного укрепления массива стен. Газоблоки — идеальный материал для применения грунтовок такого типа. Жидкость проникает в материал на глубину от 5 до 8 см и далее. Поры, трещины, углубления заполняются полностью благодаря грунтовке. В результате прогрунтованный объем становится монолитным после застывания ее компонентов.

Вернуться к оглавлению

Универсальная

Производителями комплексируются выраженные свойства различных грунтов в одной рецептуре — это универсальные составы. Их использование при внутренних и внешних работах на поверхностях из газоблоков избавляет от необходимости подбирать специальные грунтовки.

Вернуться к оглавлению

Советы при выборе

Следует учесть климат, место проведения работ и использовать для грунтования газобетона только специально предназначенные для этого составы. Грунтовка (как наружная, так и внутренняя) должна иметь повышенные водоотталкивающие свойства и сопротивление воздействию воды. Наличие антисептических добавок, формирующих биологическую защиту, противодействие высолам на поверхности, пригодится при работах на внутренних и внешних сторонах стен. Высокая паропроницаемость грунтов важна для фасадов (дополнительно защищается «дышащим» утеплителем), но не для внутренних поверхностей.

Для последних приоритетными являются составы с глубоким и очень глубоким проникновением компонентов в газобетон. Однако это сопровождается повышенным расходом жидкости. Универсальная продукция решает все стоящие перед грунтовками задачи, но находится в другой ценовой категории.

Вернуться к оглавлению

Примеры производителей и описание

Высокое качество результатов обработки материала демонстрируют, к примеру, “Knauf Grundiermittel”, “Волма-Пласт”, “Siltek E-110”, “Волма Универсал”, “Ивсил” и пр.

Вернуться к оглавлению

“Волма-Пласт”

Предназначена для глубокого проникновения в материал. Жидкость создает водостойкую пленку, обладает хорошей паропроницаемостью и антисептическими свойствами. Состав фасуется в емкости по 10 л, не требует разбавления. До применения имеет белый цвет, высыхая, становится прозрачным. Расход составляет от 50 мл до 100 мл на 1 м2.

Жидкость создает водостойкую пленку, обладает хорошей паропроницаемостью и антисептическими свойствами. Состав фасуется в емкости по 10 л, не требует разбавления. До применения имеет белый цвет, высыхая, становится прозрачным. Расход составляет от 50 мл до 100 мл на 1 м2.

Вернуться к оглавлению

“Волма-Универсал”

Универсальная смесь. Предназначена для глубокого проникновения в материал при интерьерных и фасадных работах. Снижает впитывание влаги газоблоками, повышает адгезионные свойства и укрепляет поверхность. Создает паропроницаемый слой грунтования с антисептическими свойствами. Наносится вручную и машинным методом, применяется в исходной концентрации. Фасовка — 10 литров, на 1 м2 расходуется до 150 мл жидкости.

Вернуться к оглавлению

“Knauf Grundiermittel”

Оптимальна для пропитки газоблоков. Состав используется разбавленным в соотношении 1/3, а также в исходной консистенции. В обоих вариантах применения имеет прекрасные адгезионные свойства. В розничную продажу поступает в емкостях по 15 кг. Расходуется экономно — 100 г. на один метр квадратный.

Вернуться к оглавлению

“Ивсил”

Работает с сильно впитывающими материалами, в том числе и с газоблоками. Жидкость очень глубоко проникает в тело камня (связывающие частички в полимере в 8 – 10 раз мельче, чем обычно), значительно укрепляя его и повышая адгезию поверхности. Высокое качество влечет снижение расходов на отделочные материалы.

Пленка пропитки имеет антисептические свойства с многолетним надежным последействием за счет добавления фунгицидов. Жидкость имеет белый цвет, непрозрачна. Объем для розничной продажи — 10 литров. Особенность высокой технологии производства — повышенный расход: 180 – 250 мл грунта состава расходуется на 1 м2.

Вернуться к оглавлению

“Siltek E-110”

Укрепляющая грунтовка для пористых стен снаружи и внутри зданий. Полимерная дисперсия имеет в рецептуре модифицирующие добавки. Хорошо укрепляет деградирующие поверхности (газоблоки) путем глубинного проникновения и формирования водоотталкивающего слоя с приемлемой пароизоляцией. На основания наносится вручную в 2 – 3 слоя. Расход — до 0,2 л на 1 м2 (при температуре от плюс 5 до 30 град.). Полное высыхание на газобетоне происходит за 4 – 6 часов. Выпускается в пластиковых емкостях по 10 л.

На основания наносится вручную в 2 – 3 слоя. Расход — до 0,2 л на 1 м2 (при температуре от плюс 5 до 30 град.). Полное высыхание на газобетоне происходит за 4 – 6 часов. Выпускается в пластиковых емкостях по 10 л.

Вернуться к оглавлению

Другие

Также используются и другие составы: “Глимс-Грунт”, “Юнис-Грунт”, “Газобетон-контакт-1”, “Dali”, “Старатели”, “Профи” и пр.

Вернуться к оглавлению

Особенности нанесения

Сначала изучается инструкция на грунтовку. Температурный диапазон применения грунтов от плюс 5 до 25 град. Поверхность очищается от мусора, загрязнений и пыли, швы расчищаются на глубину 1 см и обеспыливаются. Полимерный состав наносится машинным или ручным способом непрерывным слоем, заполняя все углубления, трещины, сколы и поры. Грунтование осуществляется в несколько слоев — оптимально уложить три слоя.

Первичная обработка поверхности делается раствором грунта, разведенным водой в пропорции ¼. Второй слой наносится раствором, разведенным в соотношении ½, а финишный — без разбавления водой. Все операции производятся после полного высыхания слоя, нанесенного ранее. По истечении 4 – 6 часов прогрунтованный материал становится монолитным. После полной полимеризации осуществляется штукатурка газоблоков.

Вернуться к оглавлению

Заключение

Грунтование поверхностей, состоящих из газоблоков, создает основу для комплексного повышения эксплуатационных и эргономических характеристик зданий.

Прежде всего это касается повышения прочности, влагостойкости, долговечности, паропроницаемости, морозостойкости, а также снижения теплопроводности материала.

Грунтовка для газобетона: как выбрать лучшую

- Зачем нужна грунтовка для газобетона?

- Какой грунтовкой грунтовать стены из газобетона?

- Подготовка поверхности газобетона перед грунтовкой

- Технология нанесения грунтовки

- Ответы на частые вопросы

Газобетон – прочный и недорогой материал, обладающий рядом характеристик, облегчающих строительство:

- простая геометрия обеспечивает тонкие швы и идеальное прилегание блоков друг к другу;

- низкая теплопроводность позволяет сэкономить на утеплителе и расходах на обогрев помещения;

- небольшая удельная масса не даёт большой нагрузки на фундамент;

- хорошая звукоизоляция;

- паропроницаемость даёт помещению «дышать», снижая влажность в помещении.

Хрупкость – единственное за что строители не любят газобетон. При ударе блоки трескаются и разбиваются, поэтому при работе с этим материалом важна аккуратность.

Ещё один недостаток газобетона – повышенное водопоглощение, до 30-35% от собственного объёма. Влага проникает в многочисленные поры, снижая теплоизоляцию, а замерзая расширяется и ломает хрупкий блок изнутри.

Зачем нужна грунтовка для газобетона?

Газобетон требует обязательного грунтования. В первую очередь для защиты от проникновения влаги.

Грунтовка – это жидкий состав, предназначенный для обработки оснований перед отделкой. В составе грунтовки: клеевое связующее и различные добавки, от которых зависят её свойства.

Что делает грунтовка:

- улучшает сцепление (адгезию) основания с отделочными материалами;

- укрепляет поверхность и защищает её от рассыпания и выкрашивания;

- снижает уровень впитывания влаги поверхностью основания;

- защищает от плесени и грибка;

- «прибивает» пыль и строительную грязь;

- препятствует негативному воздействию внешних факторов;

- уменьшает расход краски, шпатлёвки, плиточного клея.

Какой грунтовкой грунтовать стены из газобетона?

Что учитывать при выборе состава

На выбор грунтовки влияют данные об:

- относительной влажности в помещении;

- степени шероховатости и пористости газобетона;

- способах последующей отделки.

Состав грунтовочных смесей

Практически все грунтовочные составы на водной основе изготовлены из латекса, полимерной дисперсии, которая снижает впитывающую способность основания и укрепляет его.

В зависимости от вводимых добавок грунтовки могут обладать водоотталкивающими свойствами, упрочняющими, снижающими капиллярный подсос, глубоко проникающими и другими.

Так, грунт глубокого проникновения – имеет максимальную проникающую способность, что позволяет упрочнить наружный слой и избавиться от меления поверхности надолго, а так же повысить адгезию отделочных слоев. Для газобетона это лучший вариант грунтовки под штукатурку, т.к. значительно снижает ее расход.

Важно! Грунтовку нельзя хранить при минусовой температуре. Она потеряет свои свойства.

Универсальный вариант грунта для газобетона

В ассортименте продукции Петромикс есть современные экологичные грунтовки для газобетона, подходящие для наружных и внутренних работ:

Подготовка поверхности газобетона перед грунтовкой

Прежде чем грунтовать газобетон, его надо подготовить, очистить для лучшего сцепления грунта с поверхностью.

Что потребуется для работы

- Шпатель

- Металлическая или пластиковая щётка

- Средства защиты для рук, глаз и органов дыхания

Процесс подготовки поверхности

- Механическая очистка: шпателем и металлической щёткой убрать пыль, налипший цемент, мусор.

- Химическая очистка: следы плесени и грибка нужно смыть и обильно обработать поверхность антисептиком.

- Следы масел удаляются механически.

- Защита других поверхностей: примыкающие детали из дерева, металла и пластика нужно закрыть от попадания раствора.

Технология нанесения грунтовки

Безопасность рабочего процесса превыше всего!

- При работе с жидкими составами нужно защитить глаза и кожу от попадания капель. Рекомендуется использовать закрытую обувь, костюм с длинными рукавами, головной убор, перчатки и защитные очки.

- Используя стремянку или лестницу для работы на высоте, следует убедиться в их прочности и устойчивости.

- Нельзя работать при плохом самочувствии и головокружении.

Что потребуется для работы

- Грунтовка

- Чистая вода

- Ёмкость для смешивания раствора

- Поддон для работы с раствором

- Валик

- Средняя кисть

- Защитные очки и перчатки

Важно! Расход грунтовки при нанесении на газобетон значительно выше, чем при работе с другими основаниями, из-за его повышенной впитывающей способности. Следует учесть это при покупке. Средний расход грунта для газобетона – 300 мл на м2.

Основные правила

Грунтовка стен из газобетона – несложный процесс. Этот этап отделочных работ не требует специальных навыков. Но правила всё же существуют. Вот они:

- Наносите грунтовку в несколько слоёв.

Для максимального качества грунтовку следует нанести в три слоя. - Соблюдайте пропорции раствора.

Грунт-концентрат для первого слоя разбавляется чуть больше, чем для последующих.

Готовый к применению грунт при обработке газобетона тоже можно разбавить 1 к 1 с водой для первичного забивания пор. Второй и третий слой наносится чистой грунтовкой без разбавления.

Второй и третий слой наносится чистой грунтовкой без разбавления. - Следите за равномерностью нанесения.

Обязательно удаляйте потёки и проходитесь по одному месту несколько раз, двигая валик или кисть в разном направлении. Грунт должен впитаться в газобетон равномерно, на одинаковую глубину. - Дожидайтесь полного высыхания поверхности перед нанесением.

Поверхность газобетона должна быть сухой перед первым нанесением. Каждый слой необходимо высушить полностью. Среднее время высыхания современной грунтовки: 4 часа.

Рекомендуем к применению

Процесс грунтования

- Обработать труднодоступные места (внутренние углы, швы, отверстия) кистью.

- Пройтись валиком по всей поверхности газобетонного основания. Один слой горизонтальными движениями, второй – вертикальными.

- Проверить качество нанесения после полного высыхания с помощью смачивания водой с поверхности скатывается вода, а не впитывается.

Важно! При выполнении работ температура воздуха на улице не должна быть не ниже +5°С. Это касается и наружного, и внутреннего грунтования.

Грунтование – важный этап подготовки стен из газобетона к дальнейшей отделке. Отсутствие грунта приведёт к появлению трещин , отслоению штукатурки, облицовочных материалов. Отнеситесь к процессу серьёзно и не халтурьте. Тонкий прозрачный слой грунтовки – надёжная защита и гарантия долговечности.

Ответы на частые вопросы

какая лучшая, под штукатурку, внутренняя и наружная, силикатные грунтовки

Грунтовка для газобетона считается качественной основой любых отделочных работ, сам процесс грунтования – один из основных этапов подготовки поверхности к последующему оштукатуриванию. Под разные типы оснований и различные штукатурные смеси подбираются определённые грунтовочные составы. Мы расскажем о том, в чём заключается их отличие.

Под разные типы оснований и различные штукатурные смеси подбираются определённые грунтовочные составы. Мы расскажем о том, в чём заключается их отличие.

Грунтование стен из газобетона – нормальная практика для стен с последующим оштукатуриванием. Обработка облегчит последующее выполнение работ и улучшит характеристики блока в ходе его эксплуатации. Такая необходимость появляется в результате пористого структурного строения.

Мнение эксперта

Виталий Кудряшов

строитель, начинающий автор

Газоблок, благодаря пористой структуре, имеет высокий показатель поглощения. Грунтуется в 2 или 3 слоя.

Грунтование поверхности стен из газоблока обязательно так как состав выполняет несколько важных функций:

- Закупоривает пористые участки. Благодаря снижению капиллярного водопоглощения увеличиваются показатели теплосопротивления и морозоустойчивости. Необработанные материалы способны увеличивать свою массу на 35%. Происходит это за счёт поглощённой из атмосферы влаги. После грунтовки на поверхности образуется тонкая, водоотталкивающая плёнка.

- Улучшение адгезии. Штукатурка лучше схватывается с поверхностью.

- Увеличение срока службы блока. Благодаря снижению концентрации влаги за счёт получения гидрофобных свойств, долговечность газобетона увеличивается на 25-30%.

- Снижается расход штукатурки.

- В ходе работ стены поглощают меньше цементного молочка. Поверхность высыхает более равномерно, в результате — увеличивается прочность стен.

- Грунтовка, имеющая антибактериальные добавки предохраняет стены от возникновения грибка, плесени, не допускает начало процессов гниения газоблока.

Недостаток применения грунтовки перед штукатуркой в незначительном снижении теплопроводности материала. Происходит это из-за образовавшейся плёнки на поверхности.

Сравнение плюсов и минусов, получаемых грунтованием стен, приводит к очевидному выводу, того что преимущества преобладают над недостатками.

Выбор грунтовки для газобетона определяется с оглядкой на климатические и температурные условия применения. Внутренняя и наружная эмульсии, должны иметь повышенные водоотталкивающие свойства и сопротивляться воздействию влаги. Присутствие добавок-антисептиков, обеспечивающих блоку антибактериальную защиту и возможность противодействия на стенах требуется при работе с обоих сторон. Высокий показатель паропроницаемости важен для внешних, но не для внутренних поверхностей.

Наиболее приоритетными для последних являются составы, способные как можно глубже проникать внутрь газобетона. Недостаток эмульсий в повышенном расходе материала. Допускается нанесение грунтовок-универсалов, способных решить все перечисленные задачи. Отметим, что такие составы отличаются низкой стоимостью.

Прогрунтовать стены удобнее всего одним из двух способов:

- Компрессором.

- Валиком или кистью.

Существует несколько разновидностей грунта для газоблока. Подбираются в индивидуальном порядке, так как имеют множественные отличия.

| Основание | Виды грунтовки |

| По составу |

|

| По степени проникновения |

|

| По назначению |

|

| По месту использования |

|

| По свойствам |

|

Мнение эксперта

Виталий Кудряшов

строитель, начинающий автор

Примечание! Некоторые виды грунтовки (противопожарная, заполняющая, алкидная), указанные в таблице, приведены в качестве ознакомительного материала. К газобетонным стенам не применяются.

Плёнкообразующий состав обладает свойством резкого понижения водопоглощающих качеств газоблока. Благодаря образованию тонкой защитной плёнки, препятствует проникновению влаги из атмосферы, в результате осадков, в том числе косого дождя. Увеличивает показатели паропроницаемости наружу, а не внутрь постройки. Имеет адгезионные (сцепляющие) свойства.

Эмульсия отличается узкой направленностью. Её нанесение на газоблок способствует улучшению адгезионных качеств поверхности и штукатурной смеси. Остальные параметры: паропроницаемость, гидрофобность, прочность -0 остаются неизменными.

Специальный состав, включающий добавки жидких полимеров. Отличается повышенной текучестью. После высыхания формирует на поверхности стен прочную, водоотталкивающую плёнку.

Имеют глубокое проникающее действие. Применяются для обработки рыхлых, пористых поверхностей. Идеально подходят для нанесения на газо-, пеноблоки. В составе содержат много клеевых компонентов. Осуществляют качественное сцепление стены со штукатуркой не только на поверхности, но и глубоко внутри, образуя одно целое.

Универсальная грунтовка для газоблоков имеет широкий перечень присущих ей свойств. Применяется внутри и снаружи помещений. Преимущественно обладает минимальным набором активных компонентов. Используется только в случаях, когда нет острой необходимости грунтования стен. Например, перед наклеиванием обоев.

Например, перед наклеиванием обоев.

Производитель рекомендует применять составы на основе калийного жидкого стекла для обработки стен из силикатного кирпича, бетона и штукатурки-короед с последующим окрашиванием. На практике грунтовка и пользуется в отделке промышленных и других объектов, не относящихся к жилому фонду. Относительно газобетона он не озвучивает никаких ограничений. Кроме того, если судить по характеристикам жидкости, материалы кажутся совместимыми. Силикатная грунтовка (паропроницаемая, водоотталкивающая) не поддерживает развитие микроорганизмов.

Однозначного ответа на вопрос: какая грунтовка глубокого проникновения лучше подходит для газобетона – нет. По информации, предоставленной производителем, каждый предлагаемый вариант имеет хорошие адгезионные, водоотталкивающие и проникающие характеристики. Профессиональный опыт это подтверждает.

Выбирать грунтовку для газоблока желательно отталкиваясь от технических характеристик состава. В большей степени они одинаковы, разница заключается лишь в химических составах. Они, в свою очередь, оказывают влияние на:

- Расход и плотность жидкости.

- Время высыхания.

- Рекомендуемая температура хранения, работ и обрабатываемой поверхности.

- Применение: внутри или снаружи помещения.

Мнение эксперта

Виталий Кудряшов

строитель, начинающий автор

Название марки бренда особой роли не играет. В данном случае важно понимать, газоблок имеет пористую структуру, хорошо впитывающей влагу. В процессе оштукатуривания поверхности, молочко быстро впитается в пустотные участки и нарушит процесс высыхания состава. Результатом станет плохое склеивание и преждевременное отслаивание штукатурки. Чтобы избежать такого развития сюжета рекомендуется использовать грунт, предназначенный для газобетонных или других пористых (ячеистых) оснований.

Газоблок имеет хорошие показателями паропроницаемости, является «дышащим» материалом. Поэтому внимательно отнеситесь к выбору грунта не только по качественным, но и другим характеристикам. Эмульсии, предназначенные для применения только внутри помещений, хорошо пропускают пар только в одну сторону. Несоблюдение этого условия приведёт к образованию «пирога закрытого типа», то есть полной закупорке ячеек для выхода паров. Сразу понять это невозможно, но через некоторое время в стенах образуется грибок и плесень, которые начнут постепенно разрушать их изнутри.

Рынок строительных материалов насыщен грунтовками различного производства. Если 2-3 десятилетия назад, найти подходящий состав было затруднительно, теперь времена изменились. В России этим занимается целый ряд предприятий.

- «Старатели» — серийное производство налажено на пятнадцати высокотехнологичных линиях основных цехов, расположенных в Московской области и четырёх в других субъектах РФ: Ульяновской, Белгородской областях, Краснодарском крае и Республике Бурятии.

- Один из старейших производителей строительных материалов в мире. В России производство грунтовки для газоблока «Церезит» налажено на пяти предприятиях: в Коломне, Челябинской области, Ставропольском крае, Ульяновске и Новосибирске.

- Один из крупнейших по количеству филиалов (6) производитель грунтовки для газосиликата в России. Компания «Волма» имеет центральный офис в Волгограде, а заводы распределены по нескольким субъектам РФ: Волгоград, Воскресенск Московская область, Челябинск, Оренбург, Республика Татарстан.

- Компания «Рогнеда» не имеет такого количества производительных цехов. Высокое качество грунтов для газобетона и других строительных составов, делает её популярной. Имеет только 1 завод, расположенный в подмосковной Старой Купавне.

Компания, основанная в 1992 г, специализировалась на готовой шпатлёвке, постепенно расширила каталог продукции. Основным направлением развития предприятия стал выпуск сухих смесей. Сегодня представляет одного из основных производителей сухих строительных смесей в России.

Сегодня представляет одного из основных производителей сухих строительных смесей в России.

| Название | Грунт глубокого проникновения | Грунт для пористых и сильно впитывающих поверхностей | Концентрат «Профи» |

| Объём, л (кг) | 1 5 10 | 6 15 | 5 10 |

| Состав | Вода. Стирол-акриловая дисперсия. Целевые добавки. Антисептик. | Водная дисперсия акрилового сополимера. Наполнитель. Голубой краситель. Функциональные добавки. Вода. | Вода. Стирол-акриловая дисперсия. Целевые добавки. Антисептик. |

| Применение | Наружные. Внутренние. | Наружные. Внутренние. | Наружные. Внутренние. |

| Применимость к газобетону | Возможно | Есть | Есть |

| Расход, л (кг)/1м² | 100-200 | 0,3-0,4 | 100-200 |

| Температура хранения, поверхности, выполнения работ, °С | От +5 до +30 | От +5 до +30 | От +5 до +30 |

| Время высыхания, час | 1 | 4-6 | 1 |

Компания «Старатели» предлагает всего 3 варианта грунтовки для газобетона. Применение одного из них под вопросом, так как сам производитель называет его использование «возможным».

Грунты «Церезит» изготавливаются концерном Henkel, специализирующемся на трёх направлениях: «Чистящие средства», «Косметика и средства личной гигиены», «Клеи и технологии». В линейке товаров, применимых для газобетона есть 2 позиции.

| Название | Грунт глубокого проникновения, СТ 17 | СТ 17 Concentrat |

| Объём, л (кг) | 5 10 | 1 10 |

| Состав | Водная дисперсия. Акриловые полимеры. Акриловые полимеры. | Водная дисперсия. Акриловые полимеры. |

| Применение | Наружные. Внутренние. | Наружные. Внутренние. |

| Применимость к газобетону | Есть | Есть |

| Расход, л (кг)/1м² | 300-400 | 0,3-0,4 |

| Температура хранения, поверхности, выполнения работ, °С | От +5 до +35 | От +5 до +35 |

| Время высыхания, час | 4 | 4-6 |

Грунтовка Ceresit CT 17 для ячеистого бетона имеет светло-желтый оттенок, концентрат CT 17 — прозрачный.

Предприятие основано в 1943 г. Главное направление: добыча природного гипсового камня на собственных месторождениях и производство строительно-отделочных материалов на гипсовой, а также цементной основе. В линейке грунтовок, применимых к газобетонным блокам, присутствует 3 позиции.

| Название | Грунтовка Волма Пласт стирол-акрилатная | Грунтовка Волма Универсал | Грунтовка Волма Интерьер |

| Объём, л (кг) | 5 10 | 5 10 15 | 5 5 10 |

| Состав | Стирол-акрилатная дисперсия. Вода. | Стирол-акрилатная дисперсия. Вода. | Стирол-акрилатная дисперсия. Вода. |

| Применение | Наружные. Внутренние. | Наружные. Внутренние. | Внутренние. |

| Применимость к газобетону | Есть | Есть | Есть |

| Расход, л (кг)/1м² | 50-100 | 100-150 | 150-200 |

| Температура хранения, поверхности, выполнения работ, °С | От +5 до +30 | От +5 до +30 | От +5 до +30 |

| Время высыхания, час | 1 | До 2,5 | До 2,5 |

Мнение эксперта

Виталий Кудряшов

строитель, начинающий автор

Обратите внимание, грунтовка «Волма Интерьер», может использоваться на газобетонных стенах, но предназначена для последующего окрашивания, оклеивания обоев или шпаклевки. Согласно техническому назначению производителя, применима только для внутренних работ.

Согласно техническому назначению производителя, применима только для внутренних работ.

Грунтовка «Волма пласт» и «Волма Универсал» глубокого проникновения применяются в работе с газоблоками с последующим оштукатуриванием.

Российский производитель материалов для строительства и ремонта. На рынке ЛКМ более двадцати лет.

| Название | Грунтовка Газобетонконтакт 1 (снята с производства) | Грунтовка Газобетонконтакт 2 |

| Объём, л (кг) | 23 | 23 |

| Состав | н/д | н/д |

| Применение | Наружные. Внутренние. | Наружные. Внутренние. |

| Применимость к газобетону | Есть | Возможно |

| Расход, л (кг)/1м² | 250 | 250 |

| Температура хранения, поверхности, выполнения работ, °С | От +10 до +35 | От +10 до +35 |

| Время высыхания, час | 8 | 3 |

При внушительном ассортименте грунтовок от компании «Рогнеда», к газоблоку применимы только две из них.

При изготовлении грунтовок для газоблока, производитель добавляет в их состав полимерные компоненты, которые оказывают благотворное воздействие на обрабатываемую поверхность. После нанесения, мельчайшие частицы проникают в ячейки газобетона, скрепляя их между собой.

Грунтование стен не осуществляется в 1 слой. Эмульсии глубокого проникновения о проверенных брендов, способны пропитывать блок на 5-8 см вглубь. Лучше всего наносить 2-3 слоя, в зависимости от рекомендаций производителя. Найти их можно на этикетке тары с грунтом.

Не исключайте грунтование стен из газоблока из списка обязательных работ. Только в этом случае вы построите добротный, тёплый и надёжный дом.

Грунтовка для газобетона (пенобетона): свойства и особенности нанесения

Газоблоки и пеноблоки – дешевые и прочные строительные материалы, которые часто применяются при индивидуальном жилищном строительстве. Вместе с тем поверхности любых пено- и газосиликатных материалов имеют недостаточный товарный вид, водопроницаемы и при отсутствии надлежащей защиты быстро крошатся, образуя устойчивые мостики холода. Поэтому перед штукатуркой обязательно необходима грунтовка для пенобетона и газобетона.

Основные функции грунтовочных смесей

Эффективность грунтовки внутренних и внешних поверхностей пено- или газосиликатных блоков определяется следующими факторами:

- Фактической глубиной проникновения грунтовочного материала в толщу бетонного блока.

- Условиями эксплуатации изделий (температурой, относительной влажностью).

- Климатическими показателями, в частности, перепадами температур в течение года.

- Характером последующей отделки блоков (штукатурки, облицовки сайдингом, плиткой).

Исходя из влияния этих факторов, решающим обстоятельством является способность грунтовки к диффузии. Поэтому преимущество при грунтовании пористых поверхностей получают грунтовки для газобетона глубокого проникновения.

Механизм действия грунтовочных составов глубокого проникновения обуславливается двумя процессами: внедрением грунтовочного вещества в глубинные слои пеноблока или газосиликатного блока и формированием поверхностной влагостойкой пленки. В результате обеспечивается ряд безусловных преимуществ:

- Повышается долговечность внутренних конструкций, образованных из пеноблоков, причем независимо от исходной влажности в помещении.

- Облегчается процесс оштукатуривания, снижается расход штукатурки и краски. Состав и свойства используемой штукатурки при этом значения не имеют.

- Повышается адгезия конечного покрытия, что улучшает качество финишной отделки, будь то укладка плитки или оклейка стен обоями.

- Полностью решаются вопросы антибактериальной обработки стен с целью предотвращения появления на них грибка (особенно в помещениях с постоянно повышенной влажностью).

Эксперты считают, что наилучший результат достигается в тех ситуациях, когда для грунтовки и последующего оштукатуривания применяются составы того же производителя. В этом случае обеспечивается наилучшая совместимость компонентов веществ.

к содержанию ↑

Подготовка поверхностей

Профильный рынок не страдает от недостатка соответствующих предложений. Важно правильно определиться с видом грунтовочного состава, который оптимально бы соответствовал именно условиям пользователя. Во внимание обычно принимается следующее:

- для внутренней грунтовки – показатели относительной влажности;

- способ последующей отделки поверхности;

- степень пористости уложенных блоков газобетона;

- шероховатость поверхности газоблоков;

- для наружной грунтовки – температура самого холодного и самого теплого периодов года для данной местности.

Влияние этих показателей проявляется в следующем. В условиях повышенной влажности именно грунтовка с глубоким проникновением способна создать эффективный слой гидроизоляции, который впоследствии препятствует прохождению влаги внутрь материала блока. С увеличением толщины грунтовочного слоя его эксплуатационная долговечность возрастает. Качественные составы, кроме того, обладают повышенной эластичностью, что особенно важно при резких изменениях температуры.

При последующей укладке на прогрунтованную поверхность пеноблока керамической плитки увеличивается сцепляемость поверхности с плиткой, при этом расход клеевого состава, а также трудоемкость укладки плитки снижаются.

Расход грунтовки зависит от степени пористости и, следовательно, качества газоблока. Определить добротность изделия в домашних условиях можно при помощи двух способов: оценки прочности материала и/или определения фактической его плотности. Учитывая, что приобретение газо- и пеноблоков зачастую происходит от частных производителей, показатели качества исходного материала имеют большое значение при последующей работе с ним.

Учитывая, что приобретение газо- и пеноблоков зачастую происходит от частных производителей, показатели качества исходного материала имеют большое значение при последующей работе с ним.

Для оценки прочности готовый блок укладывается на два стальных швеллера, после чего нагружается в своей средней зоне (можно использовать обычный домкрат). По давлению трещинообразования судят о механической прочности пеноблока. При напряжении разрушения менее 1,3 МПа материал является некачественным и подлежит замене. Еще проще вычислить качество готового блока по его водопоглощаемости, причем этот показатель тесно связан с плотностью газоблока.

Испытание заключается в следующем. Перед испытанием готовый блок взвешивают, после чего на 48 часов погружают в емкость с водой. По истечении указанного срока изделие взвешивают, определяя прирост его массы вследствие впитывания материалом воды. С увеличением разницы между двумя показателями качество газоблока хуже.

На практике целесообразно руководствоваться следующими соотношениями параметров эксплуатационной прочности пористых бетонов.

| Плотность, кг/см3 | Допускаемое напряжение на сжатие, МПа, не менее | Относительная водопоглощаемость, % | Коэффициент теплопроводностиВт/м °C, не более |

|---|---|---|---|

| 400 | 1,3 | 9,0 | 0,11 |

| 500 | 2,0 | 7,5 | 0,13 |

| 600 | 2,8 | 7,0 | 0,17 |

| 700 | 3,9 | 6,5 | 0,21 |

Блоки, которые не показывают вышеприведенных характеристик, использовать в индивидуальном строительстве не следует. Особенно опасно грунтовать некачественные пено- и газоблоки по их внешним поверхностям: морозостойкость таких изделий окажется весьма невысокой, а грунтовка только ускорит процесс их разрушения, поскольку любое внешнее покрытие приведет к увеличению нагрузок на стены дома.

к содержанию ↑

Выбор грунтовочной смеси и технология нанесения

Чаще всего при грунтовке внутренних пористых поверхностей используют грунтовочные составы на основе акриловых композиций. Они достаточно универсальны и способствуют улучшению последующего оштукатуривания стен.

Однако впитывающая способность акриловых грунтовок средняя. Поэтому для получения ожидаемого эффекта перед грунтованием поверхность необходимо тщательно очистить от следов загрязнений, особенно жировых. Иногда перед обработкой грунтовкой глубокого проникновения блоки даже обрабатывают наждачным кругом, искусственно повышая их шероховатость.

Положительные особенности акриловой грунтовки глубокого проникновения – ее экологические показатели и влагостойкость. Поэтому такие составы применяются преимущественно для ванных комнат и кухонь.

Рекомендуется перед применением ввести в состав акриловой грунтовки антисептические добавки, совместимые с химическим составом основной композиции.

Акриловую грунтовку наносят в два слоя. Первый обеспечивает проникновение действующего вещества в поры блоков, способствуя повышению их теплоемкости и морозостойкости, а второй (который наносится после полного высыхания предыдущего) обеспечивает улучшенное сцепление блока с плиткой, краской, панелями сайдинга, обоями и другими отделочными материалами. Акриловые композиции допускают и трехкратное нанесение.

к содержанию ↑

Ограничения

Ограничение акриловых грунтовок заключается в том, что они практически не изменяют показатели паропроницаемости газоблоков. Между тем, пониженная паропроницаемость:

- со временем провоцирует отслаивание обоев;

- ухудшает естественный воздухообмен в помещениях;

- требует установки мощных систем приточно-вытяжной вентиляции.

Поэтому в состав акриловых грунтовок глубокого проникновения иногда вводят силикаты щелочных металлов и латексные добавки. Такие смеси стоят дороже, но обеспечивают помещениям необходимые эксплуатационные показатели. При использовании сухих смесей подобного эффекта можно достичь, если перед употреблением разводить их водой в повышенных концентрациях: не 1 к 4-5 (как рекомендует производитель), а в соотношении 1:1. Грунтовка получается более вязкой, зато улучшает паропроницаемость готовой пористой поверхности.

При использовании сухих смесей подобного эффекта можно достичь, если перед употреблением разводить их водой в повышенных концентрациях: не 1 к 4-5 (как рекомендует производитель), а в соотношении 1:1. Грунтовка получается более вязкой, зато улучшает паропроницаемость готовой пористой поверхности.

Эффективность действия грунтовки глубокого проникновения зависит от температуры воздуха в обрабатываемом помещении. Акриловые составы не применяют в зимнее время года, а также при температурах внешнего воздуха более 30-35°C.

Для нанесения грунтовки глубокого проникновения можно применять как малярный валик, так и механизированный краскопульт. Грунтовка хорошо проникает не только в обрабатываемую основу, но и внутрь находящихся в помещении предметов. Поэтому перед обработкой их надо защитить полиэтиленовой пленкой.

инструкция по выбору, видео и фото

При отделке конструкций, изготовленных из пористых материалов, необходимо особое внимание уделять качеству сцепления штукатурки или декора с основой. Здесь-то нам и пригодится грунтовка для газосиликатных блоков и пенобетона, которая обеспечит качественную адгезию.

Ниже мы расскажем об основном назначении данных составов, а также опишем наиболее часто применяемые материалы.

Для специфических материалов нужна подходящая грунтовочная смесь!

Основы подготовки стены

Преимущества грунта

Основной проблемой при оштукатуривании стен из пено- и газобетона является обеспечение надежности соединения выравнивающего слоя с несущей конструкцией. Связано это в первую очередь с большим количеством пустот в толще бетона, что приводит к существенному снижению контактной площади.

Заполнение пор полимерами приводит к укреплению стены

Ранее данная проблема решалась довольно просто: перед нанесением штукатурки стена обильно смачивалась водой. Однако такое компромиссное решение не могло обеспечить должного качества, потому с появлением на рынке достаточного ассортимента грунтующих смесей эта методика перестала применяться.

Однако такое компромиссное решение не могло обеспечить должного качества, потому с появлением на рынке достаточного ассортимента грунтующих смесей эта методика перестала применяться.

Плюсы от использования грунтов при выполнении отделки стен из газобетона очевидны:

- Во-первых, обработка проникающими и контактными составами обеспечивает адгезию отделочных материалов к несущим стенам. За счет пропитки полимерами увеличивается площадь контакта блоков со штукатуркой, и прочность данного узла возрастает в разы.

- Во-вторых, использование грунтов повышает влагозащитные свойства материала. При этом снижается водопроницаемость пористого бетона, что способствует нормализации климата внутри помещения (уменьшается влажность воздуха, повышается температура в зимний период за счет устранения промерзания).

Обратите внимание! У снижения влагоемкости стены есть и еще один аспект: бетон не «тянет» воду из штукатурного слоя, и тот высыхает более равномерно.

- Заполнение пор и микротрещин в толще стены способствует ее укреплению. В большинстве случаев такая обработка надежно защищает наружные слои от повреждения под весом толстого штукатурного слоя.

Грунт можно наносить даже между рядами кладки

Как видите, аргументов в пользу качественного грунтования газобетонного дома вполне достаточно. При этом для достижения оптимального результата стоит соблюдать несколько простых правил обработки.

Советы по нанесению

Инструкция по нанесению грунта на пористую бетонную поверхность содержит такие советы:

Обратите внимание! Некоторые составы для наружной пропитки можно наносить и при отрицательной температуре воздуха.

Гладкие поверхности нужно дополнительно ошкурить, как показано на фото

- Перед началом работ стоит очистить стену и удалить с нее всю пыль и мусор. Если блоки были изготовлены литьевым методом, то их поверхность необходимо ошкурить – так мы обеспечим достаточную адгезию со штукатурной смесью.

Пиленые блоки особой подготовки не требуют.

Пиленые блоки особой подготовки не требуют. - Что касается швов, то их стоит расшить на глубину не менее 1 см. Конечно, расход выравнивающей смеси при этом увеличится, но зато повысится прочность сцепления.

- Первый слой грунта наносим после четырехкратного разведения водой. Для нанесения используем валик или широкую кисть.

- Просушиваем первый слой, дав ему впитаться в основание. После этого наносим вторую порцию материала, разведя его на этот раз в соотношении 1:2.

Многократная пропитка усиливает эффект

Выбор материала

Основные требования

Если все строительные работы вы планируете осуществлять своими руками, то и закупка материалов ляжет на ваши плечи.

Грунт для пено- и газобетона не будет исключением, и потому стоит разобраться в ассортименте:

- Оптимальным вариантом будет приобретение специального состава, предназначенного именно для газоблоков. Как правило, такие смеси разрабатывают с учетом всех особенностей материала, и потому при их использовании можно быть уверенным, что все пройдет как надо.

- У таких средств есть два недостатка. Во-первых, цена их несколько выше, чем у стандартных грунтовок. Во-вторых, найти специализированный грунт порой бывает очень непросто. В такой ситуации приходится использовать обычные архитектурные разновидности.

Универсальный проникающий грунт

- Для обработки пористой поверхности лучше всего подойдет грунт глубокого проникновения. Он представляет собой дисперсию акрилатных полимеров, которая проникает в поры материала и укрепляет его.

Обратите внимание! Поверхностные грунты лучше не брать. Они формируют на стене плотную пленку, затрудняющую оштукатуривание.

- Среди дополнительных характеристик, на которые стоит обращать внимание, можно выделить водоупорность грунта. Чем выше этот показатель, тем надежнее будет защищена от влаги наша стена.

- Плюсом также будет наличие биозащитных компонентов. И для наружной, и для внутренней отделки антисептическая пропитка пойдет только на пользу.

- Что касается паропроницаемости, то это требование стоит выдвигать исключительно к составам, которые используются для обработки наружных поверхностей. Если взять пароизолирующий грунт, то влага будет накапливаться в толще стены, что приведет к снижению теплотехнических характеристик.

Популярные разновидности

Среди всего разнообразия подходящих средств некоторые стоит выделить особо.

Если есть возможность, то для работы стоит приобретать именно их:

- Grundiermittel от Knаuf. Идеальное решение для пропитки пенобетонных блоков перед оштукатуриванием. Хорошо разбавляется водой, сохраняет адгезионные свойства при разведении 1:3. Примерный расход составляет около 100 мл на квадратный метр.

- Волма Универсал. Демонстрирует хорошую эффективность на поверхностях с высоким коэффициентом впитывания. Может использоваться как для фасадных, так и для интерьерных работ, наносится как ручным, так и механическим способом. Еще один плюс – приемлемая стоимость.

Состав от компании «Волма»

- Волма Пласт, как и предыдущая марка, может применяться для грунтования пористых поверхностей, пеноблоков, стен из литого и пиленого газобетона и т.д. После высыхания материал становится полностью прозрачным, что облегчает нанесение тонкослойной отделки.

Обратите внимание! В состав грунтовок от компании «Волма» обычно вводятся достаточно эффективные биозащитные компоненты.

- «Ивсил». Еще один грунт глубокого проникновения, который используется для подготовки пористых бетонов к оштукатуриванию. Микроскопический размер полимерных гранул (в 8-10 раз меньше, чем в стандартном грунте) обеспечивает максимально эффективную пропитку и укрепление несущей поверхности.

Имеет в своем составе фунгициды. Единственный минус «Ивсила» – значительный расход материала.

Мелкодисперсная пропитка для поверхностей с высокими показателями впитывания

Вывод

Проникающая грунтовка для пеноблоков способна радикально решить все проблемы с адгезией отделочных материалов. При этом существенно улучшатся эксплуатационные показатели здания, такие как теплоизоляция и влагостойкость. Конечно, нужно правильно выбрать состав и нанести его, но в этом вам помогут приведенные выше рекомендации, а также видео в этой статье.

Понравилась статья? Подписывайтесь на наш канал Яндекс.Дзен

Добавить в избранное

Версия для печати

Грунтовка акриловая антисептическая 10 кг Neolab

Назначение

Грунтовка акриловая АНТИСЕПТИЧЕСКАЯ применяется для грунтования и как защитно-профилактическое средство от плесени в помещениях с повышенной влажностью (ванные комнаты, кухни, бассейны, подвалы), а также на фасадах и цоколях зданий перед окраской водно-дисперсионными красками, эмалями, шпатлеванием, нанесением декоративных штукатурок, приклеиванием обоев, керамической плитки и различных напольных покрытий. Рекомендуется для мелкопористых, обладающих высокой водопоглощающей способностью минеральных оснований: штукатурок, плит из гипса и гипсокартона, кирпича, асбоцемента, пенобетона.

Свойства

• Содержит биоицидные добавки, препятствующие образованию плесени

• Обладает высокой проникающей способностью

• Выравнивает впитывающую способность окрашиваемой поверхности

• Увеличивает адгезию

• Укрепляет верхний слой поверхности

• Снижает расход краски

• Не изменяет внешний вид материала, его газо- и воздухопроницаемость

Способ применения

Наносится кистью, валиком или краскопультом в один слой на сухую и чистую поверхность. Температура при проведении работ не должна опускаться ниже +5°C. Средний расход в зависимости от впитывающей способности поверхности — 1 кг на 7-10 м². Время высыхания при температуре (20±2)°C — 1 час.

Температура при проведении работ не должна опускаться ниже +5°C. Средний расход в зависимости от впитывающей способности поверхности — 1 кг на 7-10 м². Время высыхания при температуре (20±2)°C — 1 час.

Техника безопасности

Работать в проветриваемом помещении. При попадании в глаза немедленно промыть большим количеством воды. Хранить в недоступном для детей месте. Тару утилизировать как бытовые отходы. Пожаровзрывобезопасна.

Хранение и транспортировка

Грунтовку хранить и перевозить в герметично закрытой таре при температуре от +5°C до +40°C. Если на упаковке имеется дополнительная этикетка МОРОЗОСТОЙКАЯ — допускается транспортировка и хранение при температуре до -30°C не более одного месяца или до пяти циклов замораживания-оттаивания. Грунтовку размораживать при комнатной температуре без дополнительного нагрева. После оттаивания грунтовка сохраняет первоначальные свойства.

Грунтовка акриловая влагостойкая — Vimpel

Назначение

Грунтовка ВЛАГОИЗОЛИРУЮЩАЯ применяется для предварительной обработки пенобетонных и газосиликатных блоков, силикатного кирпича и других пористых сильно впитывающих поверхностей с целью предотвращения образования трещин в штукатурном слое за счет снижения и выравнивания впитывающей способности основания перед нанесением гипсовых, гипсово-известковых, цементных штукатурок и плиточных клеев, а также для использования в качестве адгезионной грунтовки перед укладкой керамической плитки.

Свойства

- Для сильно впитывающих пористых оснований (пенобетонных и газосиликатных блоков, силикатного кирпича)

- Обеспечивает равномерное схватывание штукатурки и шпатлевки за счет снижения и выравнивания впитывающей способности оснований

- Предотвращает образование трещин в штукатурном слое

- Усиливает адгезию при укладке плитки и нанесении штукатурки

- Для наружных и внутренних работ

Способ применения

Наносится кистью, валиком или краскораспылителем на сухую, прочную (очищенную от старых отслаивающихся покрытий и краски) поверхность. Температура при проведении работ не должна опускаться ниже +5°C. Средний расход в зависимости от впитывающей способности поверхности — 1 кг на 3-4 м². Время высыхания «до отлипа» при температуре (20±2)°C — 4 часа, полное высыхание до готовности к нанесению штукатурок и клеев — 24 часа.

Температура при проведении работ не должна опускаться ниже +5°C. Средний расход в зависимости от впитывающей способности поверхности — 1 кг на 3-4 м². Время высыхания «до отлипа» при температуре (20±2)°C — 4 часа, полное высыхание до готовности к нанесению штукатурок и клеев — 24 часа.

Техника безопасности

Работать в проветриваемом помещении. При попадании в глаза немедленно промыть большим количеством воды. Хранить в недоступном для детей месте. Тару утилизировать как бытовые отходы. Пожаровзрывобезопасна.

Хранение и транспортировка

Грунтовку хранить и перевозить в герметично закрытой таре при температуре от +5°C до +40°C. Если на упаковке имеется дополнительная этикетка МОРОЗОСТОЙКАЯ — допускается транспортировка и хранение при температуре до -30°C не более одного месяца или до пяти циклов замораживания-оттаивания. Грунтовку размораживать при комнатной температуре без дополнительного нагрева. После оттаивания грунтовка сохраняет первоначальные свойства. Гарантийный срок хранения — 12 месяцев с даты изготовления.

Stuc-O-Flex International — Базовые покрытия / грунтовки

«PRM» — Сухая смесь для строительных смесей, армированных полимерами

Лист технических данных PRM

Описание

PRM — это порошкообразный полимерный клей и подложка для использования с акриловыми финишными покрытиями. PRM обеспечивает прочную адгезию на нескольких различных типах пенопласта, а также на бетонных основаниях.

Используйте

PRM используется в качестве базового покрытия, выравнивания и усиления для водоотводящей штукатурки, EIFS и систем прямого нанесения, а также в качестве клея для некоторых применений в системах пенопласта.

Приложение

PRM обычно наносится кельмой из нержавеющей стали с номинальным диаметром 1/16 -1/8 дюйма. Его также можно нанести распылением с помощью соответствующего оборудования на основание, а затем растереть, чтобы выровнять поверхность. Поверх утвержденных пенопластов и водосточных дренажных штукатурных сборок следует использовать PRM в сочетании с армирующей сеткой из стекловолокна.

Применение клея

Нанести на обратную сторону одобренной изоляционной плиты зубчатым шпателем 3/8 дюйма.Оберните ленты по всей поверхности параллельно короткому размеру изоляции. Немедленно приклейте изоляцию к должным образом подготовленному основанию, надавливая на всю поверхность, обеспечивая положительный контакт. Поместите доску на подложку примерно в 2-3 дюймах от желаемого конечного места и сдвиньте на место, чтобы обеспечить надежный контакт. Все швы и стыки расположить в шахматном порядке, избегать зазоров на поверхности пенопласта.

Нанесение базового покрытия

Наносить кельмой из нержавеющей стали с номинальным диаметром 1/8 дюйма. PRM можно также нанести распылением с помощью соответствующего оборудования, а затем затереть, чтобы выровнять поверхность. Немедленно влейте армирующую сетку из стекловолокна во влажное базовое покрытие, затирая от центра к краям. Перекрыть сетку 2 дюйма на всех концах и краях. Избегайте морщин и разгладьте влажное базовое покрытие до толщины не менее 1/16 дюйма поверх сетки, чтобы не было видно рисунка сетки. При необходимости нанесите дополнительный слой базового покрытия для достижения минимальной толщины и обеспечения гладкой поверхности перед нанесением финишного покрытия.

Легкое шлифование PRM допустимо для получения ровной поверхности под финишное покрытие; обычно это лучше всего делать на следующий день после первого применения.

Нанесение защитного слоя

Нанесите смешанный материал PRM достаточной толщины, чтобы сгладить и сгладить дефекты основания ниже. Перед нанесением Stuc-O-Flex Finish Coat дайте полностью высохнуть (минимум 24 часа).

«Stuc-O-Base» — Концентрат базового покрытия Wet-Mix

Лист технических данных Stuc-O-Base

Описание

Stuc-O-Base — это концентрат влажной смеси, который при смешивании в соотношении 1: 1 по весу с портландцементом используется в качестве отличного клея и подложки для использования с акриловыми финишными покрытиями. Stuc-O-Base использует высококачественный акриловый полимер, который обеспечивает прочную адгезионную поверхность на нескольких различных типах пенопласта, а также на бетонных основаниях, создавая прочную ровную платформу для нанесения финишного покрытия.

Смешивание

Stuc-O-Base следует смешать в соотношении 1: 1 по весу (равные части) со свежим, сухим портландцементом типа I или II. Продукт следует оставить на 10 минут, затем снова перемешать и сразу использовать. Избегайте повторного темперирования после смешивания Stuc-O-Base .

Приложение

Stuc-O-Base обычно наносится кельмой из нержавеющей стали с номинальным диаметром 1/16 -1/8 дюйма. Его также можно нанести распылением с помощью соответствующего оборудования на основание, а затем растереть, чтобы выровнять поверхность. Поверх утвержденных пенопластов и водосточных дренажных штукатурных сборок следует использовать Stuc-O-Base в сочетании с армирующей сеткой из стекловолокна.

Применение клея

Нанести на обратную сторону одобренной изоляционной плиты зубчатым шпателем 3/8 дюйма.Оберните ленты по всей поверхности параллельно короткому размеру изоляции. Немедленно приклейте изоляцию к должным образом подготовленному основанию, надавливая на всю поверхность, обеспечивая положительный контакт. Поместите доску на подложку примерно в 2-3 дюймах от желаемого конечного места и сдвиньте на место, чтобы обеспечить надежный контакт. Все швы и стыки расположить в шахматном порядке, избегать зазоров на поверхности пенопласта.

Нанесение базового покрытия

Наносить кельмой из нержавеющей стали с номинальным диаметром 1/8 дюйма. Stuc-O-Base можно также нанести распылением с помощью соответствующего оборудования, а затем затереть, чтобы выровнять поверхность. Немедленно влейте армирующую сетку из стекловолокна во влажное базовое покрытие, затирая от центра к краям. Перекрыть сетку 2 дюйма на всех концах и краях. Избегайте морщин и разгладьте влажное базовое покрытие до толщины не менее 1/16 дюйма поверх сетки, чтобы не было видно рисунка сетки. При необходимости нанесите дополнительный слой базового покрытия для достижения минимальной толщины и обеспечения гладкой поверхности перед нанесением финишного покрытия.

Легкое шлифование Stuc-O-Base допустимо для получения ровной поверхности под финишное покрытие; обычно это лучше всего делать на следующий день после первого применения.

Нанесение защитного слоя

Нанесите смешанную смесь Stuc-O-Base достаточной толщины, чтобы сгладить и вымыть недостатки основания ниже. Перед нанесением Stuc-O-Flex Finish Coat дайте полностью высохнуть (минимум 24 часа).

Primeseal Stain Blocking Primer

Праймер для блокирования пятен

Лист технических данных Primeseal

Описание

Primeseal — это специализированная грунтовка / герметик, предназначенная для блокирования окрашивания и просачивания, вызванных дубильной кислотой, ламинатом оболочки и другими загрязнениями подложки. Primeseal также является отличным герметиком для традиционной цементной штукатурки, обеспечивая однородную пористость и препятствуя проникновению влаги или пара.

Используйте

Primeseal наносится на различные подложки, включая модифицированное полимером базовое покрытие перед нанесением отделки Stuc-O-Flex. Обеспечивает однородную пористость основания и увеличивает время работы финишного покрытия, повышает однородность конечного внешнего вида.

Подготовка поверхности

Перед нанесением основание должно быть чистым, сухим, не допускающим замерзания и свободным от всех рыхлых или посторонних материалов, включая ржавчину, плесень, пыль, грязь, разбрызгиватель формы и масла.Удалите все рыхлые поверхностные материалы, используя промывку под высоким давлением (> 3000 фунтов на квадратный дюйм), пескоструйную очистку или механическую проволочную щетку.

Приложение

Primeseal можно наносить кистью, валиком или распылителем. Экран перед нанесением распылением. Нанесите Primeseal до однородной толщины без отверстий и пустот.

Concrete Primer Prime 40E на водной основе и химически стойкий

Дополнительная информация

Нанесите грунтовку для бетона Prime 40E на самые гладкие и плотные основания для улучшения адгезии и целостности пленки впоследствии наносимых высокоэффективных покрытий.Prime 40E не омыляется щелочами и обеспечивает отличную химическую и физическую консолидацию и адгезию к бетону, кладке и другим основаниям. Этот продукт подходит для влажных (не влажных) оснований.

Prime 40E улучшает адгезию:

• Для покрытий на неполностью или плохо закрепленных основаниях с низкой прочностью на разрыв.

• Из полиуретанов и других систем покрытий, которые обычно демонстрируют низкую адгезию к большинству оснований, особенно к бетону и каменной кладке.

• И долговечность систем покрытия в условиях, когда может потребоваться нанесение на влажные или не полностью сухие поверхности.

• Там, где очистка и / или подготовка основания могут быть незначительными.

• И стойкость щелочувствительных покрытий к бетону и каменной кладке.

Дополнительные приложения

• Сводит к минимуму образование пузырей на пленке покрытия из-за попадания растворителя в подложку и / или миграции воздуха из подложки.

• Там, где для нанесения верхнего покрытия требуются более широкие окна, чем при использовании обычных грунтовок.

• Когда запах растворителя, возникающий от грунтовок на основе растворителей, недопустим.

• Если нанесение грунтовки не должно приводить к значительному выделению растворителей.

• На подложках, чувствительных к ароматическим и / или кислородсодержащим растворителям, которые обычно используются в грунтовках на основе эпоксидных смол или других смол на основе растворителей.

Преимущества грунтовки для бетона

• Полимерная конструкция Prime 40E обеспечивает превосходную адгезионную прочность и химическую стойкость по сравнению с большинством эпоксидных грунтовок.Его низкая вязкость позволяет легко наносить и легко проникает в основание. Запатентованный метод химического отверждения, который использует Prime 40E, обеспечивает хорошую стабильность продукта при хранении и его применение без учета попадания влаги в воздух.

Название | Поли Препарат | |||||||||||||||||

Тип | Праймер EPS для цементной штукатурки Однокомпонентный цемент Пена | |||||||||||||||||

Использование | Архитектурные профили из пенополистирола, лепные арки, колонны и как базовое покрытие для цветных покрытий Merlex Stucco. | |||||||||||||||||

Применение | Ручное или машинное нанесение. | |||||||||||||||||

Продукт | Merlex Poly Prep — это модифицированный полимером базовый материал портландцемента, специально разработанный для использования в качестве покрытия и клея для архитектурных форм пенополистирола. Это идеальное базовое покрытие для финишных покрытий Merlex Stucco Color Coat. Merlex Poly Prep доступен в стандартном, премиальном и зеленом вариантах.Стандартный сорт представляет собой запатентованную смесь портландцемента, редиспергируемых сополимеров мокрого связующего, гранулированных заполнителей и специальных добавок. Премиум-класс содержит добавленный полимер для повышения прочности сцепления и гибкости. Green grade использует 10% переработанного постиндустриального сырья для экологически безопасных проектов. | |||||||||||||||||

Преимущества |

| |||||||||||||||||

Текстуры и подложки | Poly Prep доступен с заполнителями # 20 и # 30. Все марки могут использоваться для склеивания и покрытия.Fine Poly Prep # 30 часто предпочитают использовать в качестве клея для приклеивания форм пенополистирола к основанию из портландцемента, например, коричневому покрытию штукатуров, наклонным / сборным панелям и бетонным блокам. Finer Poly Prep Premium # 60 идеально подходит для гладких форм пены. Coarser Poly Prep # 20 часто выбирают в качестве основного покрытия для штукатурки толщиной менее 16/20. | |||||||||||||||||

Компоненты и хранение | Merlex Poly Prep упаковывается во влагостойкие полиэтиленовые мешки по 50 фунтов (22,68 кг), по 56 на поддоне.За дополнительную плату доступно обертывание стрейч. Приблизительный срок хранения — шесть месяцев при хранении в сухом месте. | |||||||||||||||||

Покрытие | Один мешок весом 50 фунтов (22,68 кг) покрывает примерно 4,6–5,5 м2 покрытия или клея. | |||||||||||||||||

Смешивание | Merlex Poly Prep следует смешать с чистой водой до консистенции коричневого покрытия наружного портландцемента.Обычно лучше всего работает дрель с лопастью для перемешивания. При использовании медленной скорости начальное перемешивание должно быть жестким (меньше воды), а затем постепенно разрыхляться путем добавления большего количества воды (следует проявлять осторожность, чтобы не перенести воздух из-за чрезмерной скорости миксера). Дайте материалу отстояться примерно 5 минут, закончите перемешивание (повторно темперируйте). | |||||||||||||||||

Применение | Merlex Poly Prep можно наносить вручную или машинным способом. При использовании в качестве покрытия его следует наносить в два слоя до общей толщины от 3/16 дюйма до 1/4 дюйма (от 5 до 7 мм).Если необходима повышенная прочность, может потребоваться дополнительная толщина. При использовании в качестве клея следует соблюдать осторожность, чтобы гарантировать, что поверхность структурно прочная, чистая, без пыли, грязи, силикона, высолов или других загрязнений, которые могут ухудшить сцепление. Перед нанесением на коричневый слой необходимо увлажнить основание для контроля всасывания. Это предотвратит преждевременное высыхание. Poly Prep # 30 следует равномерно нанести на обратную сторону пенополистирола, а затем прижать к поверхности, сдвигая его назад и вперед в окончательное положение.Это устранит воздушные карманы между пенопластом и стеной. Осторожно: В периоды жаркой, сухой или ветреной погоды при необходимости может потребоваться последующее влажное отверждение. | |||||||||||||||||

Очистка | Немедленно промойте все инструменты и смесительное оборудование водой после использования. | |||||||||||||||||

Ограничения | Merlex Poly Prep не следует использовать, если температура превышает 110 ° F (43 ° C) или опускается ниже 40 ° F (4 ° C) в течение 48 часов после нанесения.Использование сетки из стекловолокна остается на усмотрение архитектора / строителя / подрядчика. Использование тканевой сетки повысит ударопрочность и может потребоваться в зонах с интенсивным движением. Внимание! Профили из пенопласта EPS, покрытые и уложенные Merlex Poly Prep, не должны использоваться для сидений у окна или опорных платформ. | |||||||||||||||||

Гарантия | Merlex Poly Prep Bonding Cement гарантирует работу в соответствии со спецификацией продукта при использовании в соответствии с инструкциями по нанесению на этикетке.Эта гарантия ограничена и не может превышать общую сумму, уплаченную покупателем за продукт. Ни при каких обстоятельствах Merlex Stucco, Inc. не несет ответственности за упущенную выгоду, особые или косвенные убытки в связи с любыми претензиями. Вышеупомянутые гарантии заменяют все другие гарантии, явные или подразумеваемые, включая гарантии пригодности для конкретного использования. | |||||||||||||||||

Экология и безопасность | Содержит портландцемент и становится щелочным при контакте с водой.Может вызывать раздражение глаз и кожи. Используйте соответствующие средства защиты кожи и глаз. В случае попадания в глаза немедленно промыть водой. Если раздражение не проходит, обратитесь к врачу. Мойте руки водой с мылом после использования или перед едой. Хранить в недоступном для детей месте. | |||||||||||||||||

Стандарты материалов | Портландцемент: UBC 24-3 Кремнеземный песок: ASTM C-144 | |||||||||||||||||

Технические характеристики 09 | ||||||||||||||||||

| ||||||||||||||||||

Защитные покрытия для бетона — Specialty Products, Inc.

AQUASEAL ™ SYNERGY SERIES ELASTOMERIC BRIDGING POLYUREA

AQUASEAL ™ — это высокоэффективный эластомер на основе полимочевины нового поколения. Он представляет собой гибкую, упругую, прочную монолитную мембрану, устойчивую к воздействию воды и химикатов.Он предназначен для заполнения или ремонта контрольных швов, случайных трещин и пустот, образовавшихся в результате выкрашивания. AQUASEAL ™ также можно использовать в качестве кровельной системы поверх пенополиуретана или в качестве герметика, распыляемого непосредственно на основание (металл, бетон, дерево, геотекстиль и т. Д.).

AQUASEAL UB III ™ SYNERGY SERIES ЭЛАСТОМЕРНЫЙ ПОЛИУРЕ С ВЫСОКОЙ адгезией

AQUASEAL ™ UB III — это новейшее изобретение из полимочевины с высокими эксплуатационными характеристиками. В отличие от большинства полимочевин, наносимых распылением, эта система обладает уникальной способностью прилипать ко многим полимерным подложкам, как новым, так и старым, обычно без использования грунтовок или тщательной подготовки поверхности.AQUASEAL ™ UB III особенно полезен для ремонта существующих футеровок. Это отличное защитное покрытие для бетона.

AQUASEAL HI-RISE X3 ™ SYNERGY SERIES ELASTOMERIC BRIDGING POLYUREA

AQUASEAL HI-RISE X3 ™ (X3 ™) — уникальный эластомер, который расширяется примерно на 300% от своего первоначального объема во время нанесения распылением. Расширяющийся эластомер перекрывает дефекты поверхности, образуя бесшовную мембрану, которая герметизирует и защищает бетон. Одношаговая шлифовка и гидроизоляция пористых поверхностей, например, заливного бетона.Сокращает время подготовки поверхности и стоимость материалов. Практически исключает трудоемкий процесс нанесения грунтовки для бетона, пластифицированной шпатлевки или сухой мешковины. Еще одно прекрасное применение защитных покрытий для бетона.

ПОЛИУРЕЯ — ПОЛИВЕРНЫЕ, САМО ВЫРАВНИВАЮЩИЕСЯ ПОКРЫТИЯ EPL ™ 1.5, EPL ™ 4 И EPL ™ 9 — САМОРЕГУЛИРУЮЩИЕСЯ ПОЛИУРОВЫЕ ЭЛАСТОМЕРЫ

Серия продуктов EPL ™ (с увеличенным сроком хранения) предлагает прочную самовыравнивающуюся полимочевину с увеличенной емкостью продолжительность жизни (открытое время) от полутора до девяти минут.Эти полимеры идеально подходят для заполнения или ремонта контрольных швов, случайных трещин и поверхностей швов. Кроме того, продукты EPL ™ — отличное решение для самовыравнивающихся базовых покрытий, точечного ремонта существующих покрытий, ремонта настилов и полов, а также проверенный пример защитных покрытий для бетона.

Duratec StyroShield Primer. Пена Грунтовка / Герметик в наличии

Распыление пенополистирола

™ для образования пробки

Duratec® StyroShield ™ Primer — это полиэфирная грунтовка с воздушным отверждением, предназначенная для нанесения непосредственно на пенополистирол (Styrofoam ™).StyroShield ™ содержит микросферы, которые после отверждения образуют барьер, защищающий пенополистирол от химикатов, содержащихся в полиэфирных смолах для ламинирования, гелевых покрытиях, инструментальных смолах и других продуктах Duratec®. С помощью StyroShield ™ дешевый полистирол может заменить уретановую пену в приложениях для изготовления пробок, форм и моделей, изготовления прототипов форм и уплотнительных форм для литого бетона.

Duratec® StyroShield ™ Primer — идеальный выбор для:

- Изготовление выкройки из недорогого пенополистирола

- Изготовление прототипов форм или прямое строительство форм

- Нанесение декоративных красок на пенополистирол

- Уплотнительные формы для литого бетона

- Герметизация архитектурных приспособлений

Распылите StyroShield ™ с помощью пистолета HVLP с 2.Сопло 5 мм или больше. Нанесите не менее 20 мил StyroShield ™ для обеспечения полного покрытия и защиты поверхности.

При хранении микросферы из StyroShield ™ всплывают вверх и образуют твердую корку. Перед использованием необходимо тщательно перемешать. Используйте миксер с дрелью или шейкер для краски. Корку можно снова замешать в грунтовке. По возможности храните контейнер StyroShield Primer вверх дном.

Требуется 2% МЕКП.

Duratec® является зарегистрированным товарным знаком DURA TECHNOLOGIES INC.

Устройства Duratec StyroShield Primer на галлон (# 1042-A) и контейнер на галлон (# 1042-B) могут быть доставлены стандартным наземным обслуживанием без взимания платы за опасные условия в пределах 48 смежных Соединенных Штатов. Единица на один галлон (# 1042-A) будет подлежать оплате за опасность при транспортировке по воздуху. Этот продукт в галлонном ящике (# 1042-B) не может быть доставлен воздушным транспортом.Пожалуйста, ознакомьтесь с нашей Таблицей опасных грузов для получения дополнительной информации о сборах за опасные перевозки. Мы будем объединять элементы, когда это возможно, чтобы минимизировать эти сборы.

Duratec StyroShield Primer StyroShield Primer доступен в следующих размерах: Один галлон (# 1042-A) Один контейнер на четыре галлона (# 1042-B)

Материальный дизайн и оценка характеристик пенобетона для цифрового производства

Реферат

Трехмерная (3D) печать пенобетоном, который известен своими отличными физико-механическими свойствами, еще не исследовался целенаправленно.В данной статье представлен методический подход к проектированию смесей из пенобетонов, пригодных для 3D-печати, и систематическое исследование возможностей применения этого типа материала в цифровом строительстве. Три различных пенобетонных состава с соотношением воды и вяжущего между 0,33–0,36 и плотностью от 1100 до 1580 кг / м 3 в свежем состоянии были произведены методом предварительного вспенивания с использованием пенообразователя на белковой основе. На основе испытаний в свежем состоянии, включая 3D-печать как таковую, был определен оптимальный состав и охарактеризована его прочность на сжатие и изгиб.Пенобетон, пригодный для печати, показал низкую теплопроводность и относительно высокую прочность на сжатие, превышающую 10 МПа; Таким образом, он соответствовал требованиям, предъявляемым к строительным материалам, используемым для изготовления несущих стеновых элементов в многоэтажных домах. Таким образом, он подходит для приложений 3D-печати, одновременно выполняя как несущие, так и изолирующие функции.

Ключевые слова: цифровое изготовление , 3D-печать, пенобетон, конструкция смеси, испытание материалов

1. Введение

Пенобетон (FC) — это легкий цементный материал с ячеистой структурой, получаемый путем введения воздушных пустот в строительный раствор или цемент. вставить.Он может иметь плотность от 200 до 1900 кг / м 3 . Пенобетон плотностью менее 400 кг / м 3 используется в первую очередь как наполнитель или изоляционный материал [1,2,3]. Из-за технической и инженерной незнания большинства практиков и предполагаемых трудностей в достижении достаточно высокой прочности в последние несколько десятилетий пенобетон в значительной степени игнорировался для использования в конструкционных приложениях. В большинстве случаев пенобетон использовался для заполнения пустот, выполнял функцию теплоизоляции и действовал как акустический глушитель.Достижения в области химических и механических технологий вспенивания, добавок в бетон и других добавок значительно улучшили стабильность и механические свойства пенобетона. В настоящее время потенциал этого материала для структурного применения хорошо известен, и многочисленные исследовательские проекты были сосредоточены на улучшении свойств пенобетона, особенно в отношении его механических характеристик несущей способности [2,4,5].

Группы, работающие с предвидением в области цифрового производства, определили будущую потребность в устойчивых строительных материалах, которые являются экономически эффективными и экологически чистыми [6].Ожидается, что после завершения предварительных исследований и описания фундаментальных принципов цифрового производства из вяжущих материалов следующим шагом станет переосмысление технологии, включая сокращение материальных затрат и воздействия на окружающую среду. Пенобетон имеет небольшой удельный вес, что снижает собственные нагрузки и, таким образом, позволяет уменьшить размеры фундамента и количество арматуры. Кроме того, низкая теплопроводность пенобетона позволяет сократить использование дополнительных изоляционных материалов, которые в основном основаны на нефтехимических полимерах с высоким содержанием CO 2 и очень ограниченной пригодностью для вторичной переработки.В отличие от таких материалов пенобетон состоит из минеральных компонентов с незначительным содержанием химических примесей [7]. Кроме того, поскольку применение дополнительных изоляционных панелей может больше не потребоваться, можно ожидать значительного сокращения энергопотребления и времени на транспортировку и монтаж, а также снижение шума на строительной площадке. Подводя итог, пенобетон признан универсальным строительным материалом, экологически чистым и технически эффективным.

Концепция 3D-печати бетона на месте (CONPrint3D), разработанная в Техническом университете Дрездена, способствует реализации преимуществ аддитивных технологий в строительной отрасли [8]. В отличие от концепций, продвигающих печать интегрированной опалубки, CONPrint3D подчеркивает сокращение второстепенных шагов, таких как заполнение печатных форм [9,10]. Эта технология позволяет печатать стены большой толщины, заменяя кладку.Применение пенобетона в рамках концепции CONPrint3D является многообещающим и потенциально позволяет изготавливать несущие стены и конструктивные элементы с такими свойствами, как превосходная теплоизоляция, звукопоглощение и огнестойкость [11,12]. Авторы ожидают, что применение различных материалов на основе цемента в 3D-печати бетона упростит формулирование новых строительных стандартов и перейдет к полной автоматизации строительных процессов. Изменяя плотность и толщину стен из пенобетона, напечатанных на 3D-принтере, можно полностью или частично отказаться от дополнительных систем изоляции.Еще одним аспектом, облегчающим применение пенобетона в качестве материала, выполняющего как изоляционные, так и структурные функции, является легкость его переработки и утилизации.

В литературе есть пример, описывающий автоматическое нанесение пенобетона на вертикальные поверхности методом экструзии [13]. Авторы поместили пенобетон на голые стены существующих зданий, чтобы получить изоляцию фасада, которая может быть переработана и свободна по дизайну и форме.Использованный материал обладал кажущейся стабильностью формы, прочностные характеристики не изучались.

Faliano et al. [14,15] описаны пенобетоны с плотностью в сухом состоянии от 400 до 800 кг / м 3 и прочностью на сжатие от 1,5 до 9 МПа, которые, кроме того, сохраняют стабильность размеров после экструзии. Отношение воды к цементу (в / ц) было установлено на 0,3 во всех смесях. Ни наполнители, ни заполнители не использовались. Предварительно сформированная пена была приготовлена с пенообразователем на белковой основе.Исследование дает широкий спектр результатов, связанных с влиянием условий отверждения на прочность на растяжение и сжатие. Однако описанная экспериментальная процедура не представляла типичных процедур 3D-печати с помощью роботизированных печатающих головок. Материал был скорее заполнен стальной опалубкой и вручную вытеснен с опалубки на ранней стадии гидратации. Техника осаждения, использованная Faliano et al. имитировала автоматическую экструзию и обеспечила первое заполнение поведения материала с точки зрения стабильности формы и развития прочности в сыром виде.