Как почистить коллектор якоря своими руками

В данном обзоре вы узнаете, как в домашних условиях можно почистить коллектор якоря. Зачем вообще это нужно?

Во-первых, чтобы продлить ресурс щеток. Во-вторых, периодическая чистка позволяет уменьшить искрение щеток в процессе работы электродвигателя.

Бывает так, что якорь электродвигателя не подлежит восстановлению. Однако не спешите его выбрасывать — из него можно сделать полезную вещь для мастерской. Читайте: как сделать шлифовальную насадка на дрель из якоря электродвигателя.

Чтобы почистить коллектор якоря, потребуется шуруповерт, наждачная бумага №1000 и 2000, канцелярский нож, старая зубная щетка и растворитель.

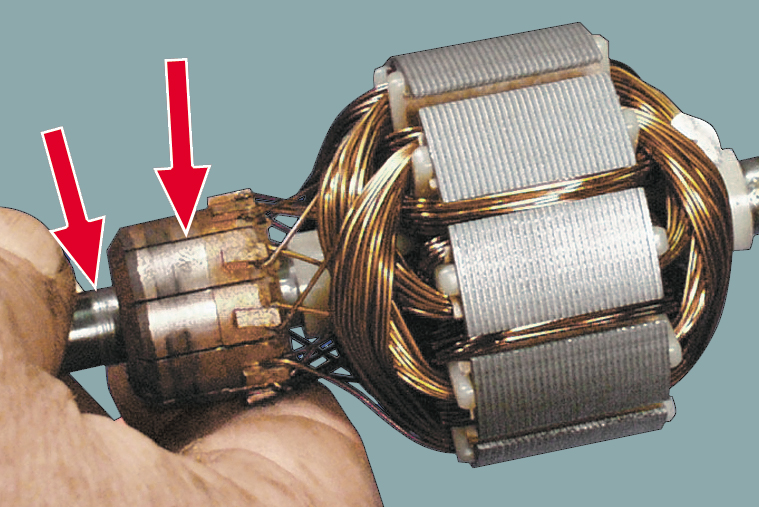

Первым делом снимаем якорь электродвигателя и зажимаем его в патроне шуруповерта (можно также использовать электродрель).

Затем шлифуем поверхность коллектора наждачной бумагой: сначала с зерном 1000, потом — 2000.

Основные этапы работ

На следующем этапе при помощи канцелярского ножа или иголки нужно будет удалить грязь между отдельными пластинами.

Дополнительно, используя прямоугольный надфиль с алмазным напылением, можно удалить острую фаску на каждой пластине коллектора. Эта процедура тоже продлит «жизнь» графитовым щеткам.

Далее берем старую зубную щетку, смачиваем ее в растворителе и, включив шуруповерт, обрабатываем поверхность коллектора и другие элементы якоря.

При желании, чтобы добиться идеального результата, можно еще отполировать пластины. Для этого потребуется паста ГОИ и войлочный круг или насадка для полировки.

Подробно о том, как почистить коллектор якоря своими руками, рекомендуем посмотреть в видеоролике.

Мне нравитсяНе нравится

Андрей Васильев

Задать вопрос

Чистка коллектора якоря в бытовых условиях

Зачастую, на этапе необходимости замены графитовых щеток, электроинструмент «выхаживает» достаточно весомые моточасы. Будет уместно, снять якорь электродвигателя и провести чистку коллектора, а заодно сделать профилактику и более тщательно продефектовать состояние подшипников, основных узлов и смазки. Правильно подготовленный коллектор, на порядок повыщает возможность полноценного ресурса угольных щеток, снижает искрение щеток и обеспечивает работу инструмента при номинальных параметрах.

Будет уместно, снять якорь электродвигателя и провести чистку коллектора, а заодно сделать профилактику и более тщательно продефектовать состояние подшипников, основных узлов и смазки. Правильно подготовленный коллектор, на порядок повыщает возможность полноценного ресурса угольных щеток, снижает искрение щеток и обеспечивает работу инструмента при номинальных параметрах.

Для примера (и как раз пришло время профилактики моей Ferm FAG-125 N), я привел в порядок якорь болгарки. Если брать во внимание чистку бытовыми методами и подручными средстами, то нам понадобится:

- Наждачное полотно, абразивным числом 1000 — для первоначального восстановления поверхности и грубой отчиски

- Наждачное полотно, абразивным числом 2000 — для финишной чистки и подготовки к полировке

- Надфиль, прямоугольной формы — для удаления фаски с ламелей

- Войлочный круг с цилиндрическим хвостовиком — для полировки

- Паста ГОЙЯ — для полировки

- Дрель / Шуруповерт — для оптимизации процесса

- Иголка (крупная) — для удаления остатков материала между ламелей

- Щетка / Сжатый воздух — для окончательной чистки коллектора и ротора целиком.

Как чистить коллектор якоря

- Для начала необходимо вывести геометрию поверхности, убрав неровности, царапины и следы графита с ламелей. На данном этапе, более чем достаточно наждачного полотна абразивным числом 1000. Якорь следует удобно разместить на твердой и ровной поверхности, прокручивая, круговыми движениями (не надавливая) снимать деффекты оборот за оборотом. По пятну контакта, можно судить о общем состоянием коллектора, если повреждения глубокие, следует лишь убрать самые серьезные охрехи, следуя разумному балансу «толщина ламели-состояние» (руководствуясь принципу «не навреди!»).

- Слудующем решением, как на мой взгляд, стоит убрать острую фаску с ламели. В противном случае, подобну резцам, будет уничтожать щетки, буквально за считаные часы.ПРИМЕЧАНИЕ — угол прямоугольного надфиля с алмазным напылением, мне показался идеальным. В одно легкое движение, от намотки до края удирая буквально 0,1 мм одновременно с двух соседних ламелей, учитывая ровность угла и равномерность снятия (также работает принцип «не навреди!»)

- Отлифовать можно наждачным полотном, абразивным числом 2000.

Для простоты и укорения процесса, я использовал привод шуруповерта, закрепив в патроне вал ротора, а пальцами ладони повторил окружность коллектора удерживая наждачку. Буквально пол минуты и результат уже виден и даже можно было бы остановится на данном этапе, но это не для НАС!

Для простоты и укорения процесса, я использовал привод шуруповерта, закрепив в патроне вал ротора, а пальцами ладони повторил окружность коллектора удерживая наждачку. Буквально пол минуты и результат уже виден и даже можно было бы остановится на данном этапе, но это не для НАС! - Установив войлочный круг на дрель и зафиксировав обороы, прокручивая якорь, я окончательно довел коллектор, заполировав поверхность с применением пасты ГОЙЯ.

- В идеале, убрать остатки материалов после чистки и накопившеюся пыль между витками и с каркаса, сжатым воздухом через насадку. Но у меня пока компрессора нет, и я ограничелся механическим путем при помощи щетки и иглы.

Буквально несколько минут (не считая времени на снятие и установку), и колектор даже лучше чем у некоторых новых роторов, и можно быть спокойным за состояние и работу данного узла, ВАЖНОГО узла. Повторюсь, заодно это лишний повод (который совсем не лишний, извините за тавтологию) провести профилактику, а как известно, ухоженному инструменту — НЕТ СНОСУ!

youtube.com/embed/i-ZObohC3HA» frameborder=»0″ allowfullscreen=»»>

Как притереть щетки электродвигателя — ООО «СЗЭМО Электродвигатель»

Замена щеток в электродвигателе требуется достаточно часто, поскольку их износ – одна из наиболее часто встречающихся неисправностей. При замене щеток для обеспечения правильной работы агрегата необходимо выполнить их притирку. Как притереть щетки электродвигателя и осуществить эту процедуру грамотно?

Процесс притирки щеток электродвигателя

Есть несколько способов притирки щеток. Выбирать, который из них использовать, следует исходя из типа двигателя и ваших предпочтений.

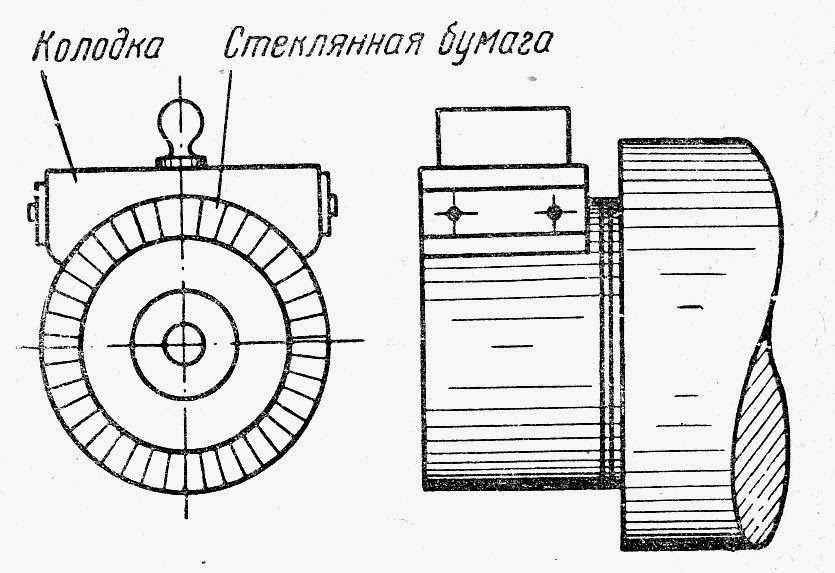

Первый способ.

Прежде всего, требуется грубая подгонка щеток по коллектору – ее проводят с помощью напильника и крупнозернистой бумаги. Затем:

- Щетки устанавливаются на место, и под них подкладывается специальная шлифовальная стеклянная бумага (№ 00).

Ее рабочая поверхность должна быть обращена к щеткам. Отрезок бумаги отмеряется таким образом, чтобы по длине он был равен приблизительно 1.5 длине окружности коллектора.

Ее рабочая поверхность должна быть обращена к щеткам. Отрезок бумаги отмеряется таким образом, чтобы по длине он был равен приблизительно 1.5 длине окружности коллектора. - Якорь поворачивается вручную до того момента, когда бумага станет соприкасаться со всей поверхностью щеток и шлифовать ее.

- Механизм очищается от угольной пыли и продувается сильной струей сжатого воздуха.

- Двигатель включается с нагрузкой 25-30 % от номинальной для более тщательной пришлифовки щеток.

Так как наличие в двигателе пыли и продуктов износа щеток может привести к замыканию на массу кронштейна щеткодержателя, после выполнения притирки необходимо продуть сжатым воздухом генератор.

Второй способ.

Ваши действия должны выглядеть следующим образом:

- На коллектор наматывается и тщательно закрепляется полоска стеклянной шкурки.

- Крышка со вставленными в щеткодержатели щетками вращается вокруг неподвижного якоря вручную в том же направлении, в каком сам якорь вращается в собранном генераторе.

Третий способ.

Стеклянная бумага кладется на коллектор (абразивной стороной вверх) и несколько раз протягивается вперед и назад. Одновременно осуществляется не слишком сильный нажим на щетки. Процесс прекращается после того, как щетки начнут равномерно прилегать к коллектору. Ширина полоски бумаги должна быть больше ширины щетки.

Применение карборундового или наждачного полотна для выполнения притирки недопустимо, поскольку попадание абразивных частиц между пластинами коллектора может спровоцировать замыкание.

Когда требуется притирка щеток электродвигателя

Эту процедуру нужно проводить при:

- Установке новых щеток взамен износившихся.

- Их неравномерном износе по длине.

- Неправильном скосе рабочей поверхности щеток при допустимой высоте.

Во избежание короткого замыкания и поломки двигателя следует регулярно проверять состояние щеткодержателей и щеток. Упругость пружин щеткодержателей проверяется с помощью рычажного или пружинного динамометра. Если показатель упругости меньше, чем указано в ТУ, щетки будут вибрировать, а коллектор быстрее изнашиваться.

Если показатель упругости меньше, чем указано в ТУ, щетки будут вибрировать, а коллектор быстрее изнашиваться.

Показатели правильного подбора и грамотной установки щеток – это:

- Соответствие щеток марке двигателя.

- Их свободное вращение на оси щеткодержателя.

- Полное прилегание поверхности деталей к коллектору.

Признаки плохой притирки щеток

Плохую притирку щеток можно определить по следующим признакам:

- искрение;

- сильный шум;

- нарушение коммутации механизма;

- вибрация.

Правильная притирка щеток обеспечивает равномерность распределения тока по рабочей поверхности, что приводит к улучшению рабочих показателей электродвигателя.

Освоив процесс притирки щеток, вы сможете самостоятельно устранять мелкие неполадки в агрегате и проводить его профилактику, не прибегая к помощи специалистов.

как восстановить, почистить, разобрать, поменять, подобрать по размерам, что делать, если искрит ротор и не только

Болгарка широко применяется как в быту (ремонтные работы дома, на даче), так и в производственной деятельности (строительство, производственные мастерские). Какая бы не была у УШМ надежная конструкция, во время эксплуатации некоторые узлы и детали выходят из строя. Поломка якоря, работающего в достаточно жестких условиях, часто является причиной отсутствия нормального функционирования электропривода. Способы ремонта или замены якоря рассматриваются в статье.

Какая бы не была у УШМ надежная конструкция, во время эксплуатации некоторые узлы и детали выходят из строя. Поломка якоря, работающего в достаточно жестких условиях, часто является причиной отсутствия нормального функционирования электропривода. Способы ремонта или замены якоря рассматриваются в статье.

Устройство якоря

Якорь (ротор) вместе со статором входят в конструкцию асинхронного коллекторного двигателя, используемого в качестве электродвигателя в болгарках. Если статор выполнен в виде неподвижного элемента, то ротор как раз вращается, передавая крутящий момент на шпиндель болгарки. Поэтому вал с подшипниковыми опорами на концах лучше всего соответствует выполняемым ротором задачам.

На валу закрепляется металлический сердечник с пазами, в которые укладывается медная проволока по специальной схеме намотки. Образованные таким образом катушки создают вместе с катушками статора электромагнитное поле, которое заставляет ротор вращаться.

Схема работы болгарки. Источник здесь

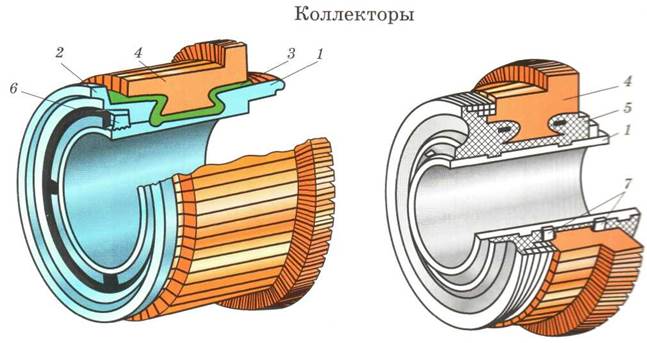

На валу устанавливается коллектор, собственно дающий название этому виду электропривода. Он представляет собой набор медных пластинок (ламелей), к которым припаиваются концы катушек якоря. С коллектором соприкасаются щетки статора, что создает замкнутую электрическую цепь, в которую соединены все составляющие электрической части болгарки.

Как проверить ротор на исправность

Мультиметр Зубр. Фото 220Вольт

Объем ремонтных работ позволяет определить грамотная диагностика повреждений ротора. Специфика образования дефектов, которые больше всего появляются при перегреве болгарки при длительной работе на повышенных нагрузках, позволяет определить их визуально. Горелая электрическая изоляция оставляет обугливающиеся следы в местах повреждений катушек или на ламелях коллектора. Обрывы проводов, вздувшиеся ламели коллектора также можно увидеть после внимательного внешнего осмотра.

Если визуальным осмотром не удалось определить неисправности или возникли сомнения, диагностику проводят прозвонкой электрической цепи с помощью приборов. Здесь пробой на корпус или обрыв провода можно обнаружить мультиметром, а межвитковое замыкание индикатором короткозамкнутых витков или на специальном устройстве для проверки наличия короткого замыкания витков.

Как разобрать

После проведенного диагностирования принимается решение о замене или ремонте ротора. Старую, вышедшую из строя обмотку меняют на новую. Как подготавливается ротор к данной технологической операции показано в следующем видео. При удалении сгоревшей обмотки не следует забывать снимать ее параметры: схему и направление обмотки, количество витков. Принимается решение по выбору диаметра проволоки для новой обмотки.

Как восстановить

В следующем видео автор пытается устранить производственный брак на модели «китайского» производителя. Большой зазор между внутренней обоймой подшипника и посадочным местом на валу — причина быстрого выхода из строя болгарки. Автор предлагает восстановить нужный размер вала с помощью технологии сварочной наплавки. Конечно, как эффективная, такая мера вызывает сомнение. Длительное время такой подшипниковый узел работать не будет, но как выход из положения в некоторых случаях может иметь место.

Большой зазор между внутренней обоймой подшипника и посадочным местом на валу — причина быстрого выхода из строя болгарки. Автор предлагает восстановить нужный размер вала с помощью технологии сварочной наплавки. Конечно, как эффективная, такая мера вызывает сомнение. Длительное время такой подшипниковый узел работать не будет, но как выход из положения в некоторых случаях может иметь место.

Как починить, ремонт

Ротор в отличие от статора, основным элементом которого является обмотка, имеет более сложную конструкцию. Кроме намотанных в пазы сердечника катушек, в его сборку входят подшипниковые узлы, коллектор, вентилятор и собственно сам вал. Это увеличивает количество вариантов неисправностей, а значит отремонтировать ротор несколько сложнее, чем статор.

Ремонт обмоток ротора

В следующем видео описан ремонт ротора по наиболее частой неисправности электрической части — повреждение обмотки. Автор кратко описывает последовательность операций ремонта обмоток ротора: от диагностики до самой перемотки и пропитки.

Важно: автор указывает на контрольную проверку приборами правильности выполнения каждой операции там, где это необходимо.

Ремонт коллектора

Дефект, который устраняется в следующем видео, а именно отрыв ламелей коллектора, при целых обмотках ротора встречается не так часто. Однако, автор с блеском выполняет его в домашних условиях. Вместо отсутствующих ламелей изготавливаются новые из медной проволоки методом холодной ковки.

После пайки и приклеивания ламелей, убираются слесарным путем все наплывы, и окончательная доводка поверхности коллектора производится оригинальным методом, предложенным автором. Далеко не всегда в домашних условиях найдется токарный станок, поэтому якорь собирается по месту своего прямого назначения (в болгарку), где вместо щеток устанавливается инструмент для обработки ламелей коллектора.

Он представляет собой подогнанные по размеру деревянные бруски, на которые прикрепляется шлифовальная шкурка. Усилие обработки создается затягиванием на определенную величину поджимающей брусок заглушки. Привод ротора осуществляется через шпиндель другой болгаркой. Таким образом, меняя несколько раз шлифовальную шкурку, добиваются идеально ровной и полированной поверхности коллектора после замены ламелей.

Замена крыльчатки вентилятора

В следующем видео на роторе разбита ступица металлической крыльчатки после попадания в нее постороннего предмета. Автор нашел выход из положения, собрав новую крыльчатку из поломанной и другой, взятой со сгоревшего ротора перфоратора. На самодельном приспособлении из дрели и тисков с крыльчатки из перфоратора (пластмассовая), насаженной на ротор, острым ножом были отрезаны лишние элементы, то есть осталась только ступица. Далее на ступицу была приклепана поврежденная крыльчатка. При вращении, с помощью привода, дрелью, опорой на подшипнике в тисках и напильника, на собранной новой крыльчатке было выставлено требуемое радиальное и торцевое биение.

Автор нашел выход из положения, собрав новую крыльчатку из поломанной и другой, взятой со сгоревшего ротора перфоратора. На самодельном приспособлении из дрели и тисков с крыльчатки из перфоратора (пластмассовая), насаженной на ротор, острым ножом были отрезаны лишние элементы, то есть осталась только ступица. Далее на ступицу была приклепана поврежденная крыльчатка. При вращении, с помощью привода, дрелью, опорой на подшипнике в тисках и напильника, на собранной новой крыльчатке было выставлено требуемое радиальное и торцевое биение.

Искрит ротор, причина, как исправить

Основные причины, вызывающие повышенное искрение во время работы болгарки.

- Износились щетки. Следует их заменить, иногда для достижения результата вместе со щеткодержателем и поджимающей пружиной.

- Обрывы, замыкания в обмотке ротора. Устранить сильное искрение поможет замена якоря или перемотка новой обмотки. В видео замена якоря и щеток создает нормальные условия для функционирования щеточно-коллекторного узла.

- Неисправности в обмотке статора могут служить причиной искрения. Здесь по аналогии с якорем следует заменить обмотку статора или сам статор.

- Скопление графитовой пыли на ламелях или между ними. Регулярная чистка ламелей наждачной бумагой и уборка графита между ними сделают невозможным образование дополнительных условий для появления искры.

- Щетки могут быть установлены неправильно по отношению к поверхности коллектора и как следствие создаются условия для образования большого количества графитовой пыли.

Устранить можно правкой сместившихся щеток.

Устранить можно правкой сместившихся щеток. - При перегреве на коллекторе образуется нагар, что создает условия для плохого контакта щеток с ламелями и увеличения искрообразования. Необходимо чистить поверхность коллектора наждачной бумагой с мелким зерном, после чего полировка на войлочном круге сделает работу щеточно-коллекторного узла эффективной.

- Механические нарушения, вызванные отклонением от технических требований к конструкции болгарки. Большинство из них устраняется как, например, в видео проточкой на токарном станке.

Как поменять

Замена ротора на новый часто применяется при ремонте болгарок. Так в случае сгоревшей обмотки далеко не каждый способен выполнить ее качественную перемотку. Однако для достижения успешного результата при таком способе ремонта следует знать компоновочную конструкцию и схему электрической части ремонтируемой модели.

Так в случае сгоревшей обмотки далеко не каждый способен выполнить ее качественную перемотку. Однако для достижения успешного результата при таком способе ремонта следует знать компоновочную конструкцию и схему электрической части ремонтируемой модели.

В следующем видео автор демонстрирует замену якоря на болгарке модели Макита. Конструкция этой болгарки позволяет без особых проблем выполнить сборку и разборку. В данном случае пришлось применить ударный инструмент (молоток) лишь при выпрессовке ротора легкими ударами из нижней обоймы подшипника, находящегося в крышке корпуса редуктора.

Замена якоря в небольшой болгарке модели Интерскол имеет свои особенности, которые показаны в следующем видео. Здесь в сборочный узел ротора входит металлическая пластина, при помощи которой двумя винтами производится крепление ротора к корпусу редуктора. Открутив/закрутив эти два винта, можно разобрать/собрать полностью весь узел ротора вместе со всеми его комплектующими.

Здесь в сборочный узел ротора входит металлическая пластина, при помощи которой двумя винтами производится крепление ротора к корпусу редуктора. Открутив/закрутив эти два винта, можно разобрать/собрать полностью весь узел ротора вместе со всеми его комплектующими.

При замене ротора на большой болгарке модели Интерскол 230 в следующем видео, автор делится опытом съема ротора из корпуса редуктора. Конструкция корпуса редуктора (наличие ребер) не дает возможности полноценно воспользоваться ключом для откручивания прижимной ведущей шестерни гайки. Поэтому он используется лишь в качестве стопора для фиксации граней гайки. Завернутый в полотно сердечник ротора (в целях сохранения его от повреждений) вставляется в тиски. В таком положении редуктор вращается в направлении раскручивания гайки, происходит освобождение крепления ротора.

В таком положении редуктор вращается в направлении раскручивания гайки, происходит освобождение крепления ротора.

В руки опытного мастера попала болгарка модели Бош (следующее видео) после дилетантского ремонта прежнего хозяина. Анализ повреждений ротора приводит к выводу о его замене. Новый ротор после проточки коллектора вполне способен заменить вышедший из строя. После замены болгарка модели Бош работает в нормальном режиме.

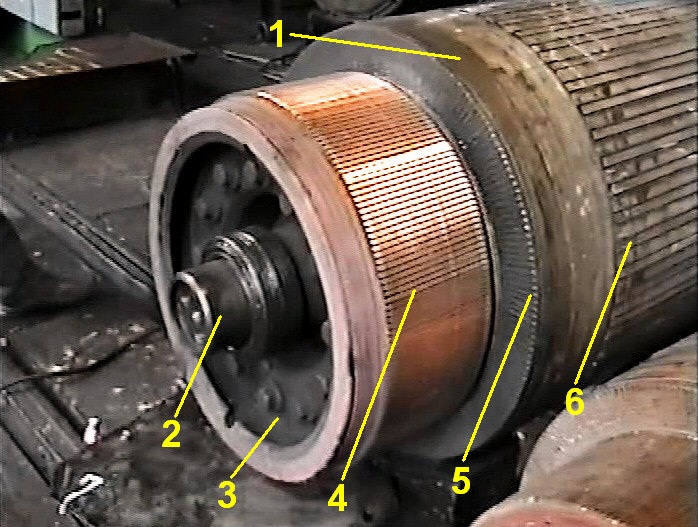

Как почистить

Состояние коллектора существенным образом влияет на срок службы щеток, значительно снизит искрообразование, что сделает работу болгарки на параметрах близких к номинальным. Для чего необходимо регулярно производить его чистку.

Для чего необходимо регулярно производить его чистку.

Один из вариантов технологии чистки коллектора показан в следующем видео. В качестве расходных материалов и инструментов используются доступные:

- наждачное полотно с абразивными числами 1000 и 2000;

- войлочный круг с цилиндрическим хвостовиком;

- шуруповерт или дрель;

- паста ГОИ;

- игла;

- надфиль;

- небольшая щетка.

Технология проведения операций достаточно проста. Важно: не забывать снимать фаски на ламелях, собственно для чего здесь и нужен надфиль.

Как подобрать

Новый ротор при замене должен соответствовать параметрам прежнего неисправного. Если на фирменных болгарках (Макита, Бош и других) ротор в специализированных магазинах легко подобрать по наименованию модели, то для болгарки «китайского» производства существует большой риск сделать ошибку.

Если на фирменных болгарках (Макита, Бош и других) ротор в специализированных магазинах легко подобрать по наименованию модели, то для болгарки «китайского» производства существует большой риск сделать ошибку.

Рекомендации как подобрать, какие размеры являются главными для поиска, предложены в представленных далее видео.

Первый основной размер — наружный диаметр сердечника ротора. Другие важные параметры: посадочные диаметры подшипников, общая длина ротора, линейное расстояние между внутренними сторонами подшипников. Все указанные размеры можно измерить штангенциркулем. Обычно этих параметров хватает, чтобы на сайтах интернет-магазинов найти нужный ротор. Важно: следует учитывать при поиске вариант крепления ведущей шестерни (шпонка, шлицы или гладкая посадка с фиксацией стопорным кольцом).

youtube.com/embed/BBGx1NC2cw8?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

По размерам, для Бош

При подборе якоря для болгарки Бош на сайтах интернет-магазинов необходимо, кроме модели, знать номер детали по каталогу. Он представляет собой 10-значный код. На сайте присутствует раздел «схемы и деталировки», куда можно перейти, нажав название модели Бош, и ввести код. В открывшейся схеме находится искомый якорь.

Если имеются затруднения в наличии данных для поиска, следует снять размеры с якоря, подлежащего замене. Далее в разделе «поиск» вводится следующая информация:

- производитель, например, Бош;

- наружный диаметр сердечника;

- номинальный диаметр посадки ведущей шестерни, ее тип;

- линейные габариты ротора.

При наличии достаточно большого количества вариантов вводятся дополнительные параметры: длина сердечника, расстояние межу подшипниками и другие.

Профилактика

Ротор болгарки за время интенсивной эксплуатации подвержен воздействию абразивных частиц, которые проникают внутрь через вентиляционные каналы. Электрическая изоляция обмоток уничтожается под ударами, особенно сильно, металлического абразива. Проволока обмоток также уменьшается в диаметре. В конечном итоге это приводит к обрыву или межвитковому замыканию проволок внутри катушек.

Однако, вовремя проведенные профилактические работы могут продлить период эксплуатации болгарки. В следующем видео показана технология проведения такого ремонта. Для чего старая подпорченная изоляция с помощью монтажного очистителя убирается с поверхностей обмоток, находящихся на торцах сердечника ротора. Сжатым воздухом производится продувка мест обработки, после чего выполняется покрытие акриловым лаком.

Окончательно электрическая изоляция заканчивается нанесением эпоксидного клея. Наплывы от клея на сердечнике удаляются механическим путем с помощью напильника и сверлильного станка. Ротор после такой профилактики еще некоторое время будет достаточно эффективно работать.

Ротор после такой профилактики еще некоторое время будет достаточно эффективно работать.

Разделы: Ремонт болгарок своими руками, Якоря болгарок

Как без токарного станка почистить коллектор ротора электродвигателя

О коллектор ротора электродвигателя трутся графитовые щетки, поэтому он понемногу изнашивается и покрывается нагаром. Как следствие контакт на ламелях ухудшается и появляется искрение. Чтобы его убрать, а также сделать профилактику, требуется периодически делать чистку коллектора.

Инструменты:

- наждачная бумага Р1000 и Р2000;

- надфиль;

- паста ГОИ;

- войлочная насадка на дрель;

- иголка;

- щетка по металлу.

Процесс очистки коллектора

Ротор необходимо демонтировать и снять с него подшипники для удобства работы. Первым делом требуется восстановить плоскость ламелей. Обычно это делается на токарном станке, но в бытовых условиях все выполняется вручную наждачной бумагой Р1000.

В идеале уложить ее на тонкий брусочек, чтобы шлифовать только выпуклости ламелей. В данном случае износ минимален, так что достаточно потереть их без подкладки, чтобы убрать микронеровности.

Далее нужно снять фаску с острых граней ламелей. Для этого между ними нужно провести пару раз уголком надфиля. Инструмент ведется плавным движением от намотки к краю ротора.

После снятия фаски ротор зажимается в дрели, и выполняется полировка ламелей наждачкой Р2000.

Затем их поверхность доводится до идеала войлочным кругом с пастой ГОИ.

В завершение требуется убрать металлическую пыль между ламелей, прочистив зазоры иголкой. Затем нужно смахнуть ее остатки мягкой металлической щеткой.

После этого на ротор насаживаются подшипники, и он устанавливается обратно.

Если у вас на коллекторе отвалились ламели, то как их починить, читайте тут — https://sdelaysam-svoimirukami.ru/5579-vosstanovlenie-kollektornyh-plastin-jakorja-jelektrodvigatelja.html

Смотрите видео

Ремонт якоря электродвигателя своими руками. фото, видео

Ремонт коллектора якоря электродвигателя

Если регулярно эксплуатировать промышленный электрический двигатель, неминуемо наступает момент, когда потребуется срочный ремонт якоря электродвигателя. Причины для этого встречаются двух типов.

Механические неисправности:

• увеличенное биение коллектора при вращении на валу якоря;

• не полный прижим щёток к коллектору;

• расхождение в типе коллектора и материале используемых щеток;

• неправильный угол укладки обмоток якоря по сравнению с исходным типом намотки.

Электрические неисправности:

• разрыв обмотки;

• короткозамкнутые витки в обмотке;

• сниженное сопротивление изоляции между сердечником или валом и обмоткой якоря;

• увеличенное сопротивление между пластиной коллектора и выводом обмотки.

Часто у вышедшего из строя якоря сложно определить место замыкания обмоток на корпус. Перемотка якоря электрического двигателя — самый распространенный вид ремонта электродвигателей бытового и промышленного типа. Для определения неисправности нужно покачать обмотку в точках вывода ее из пазов. Цельность ее можно проверить методом падения напряжения используя мегомметор. Он поможет найти междувитковые замыкания, обрывы, плохое соединение обмотки с коллектором или не качественные пайки. Для этого один щуп от источника питания присоединяют к валу, а вторым поочередно касаются коллекторных пластин. Очень часто обмотки перестают работать при попадании влажности или разрыве витков. Ремонт якоря — это кропотливый и сложный процесс, который потребует много времени, профессиональных знаний и использования специального оборудования. Тщательно выбирайте мастера, который восстановит работоспособность элемента.

Тщательно выбирайте мастера, который восстановит работоспособность элемента.

Ремонт детали начинается с ее демонтажа

После визуального осмотра происходит осторожное извлечение витков обмотки — желательно сохранять все секционные изгибы. Любые найденные неисправности в форме обмотки при помощи специального шаблона приводят в верное состояние

Если поломка произошла из-за сильного износа частей якоря, то их заменяют на новые. Часто такой замене подвергаются втулки подшипника или коллектора после замыкания. Из-за проблем с изоляцией старую полностью убирают, а паз заново герметизируют. Секции обмотки после ремонта аккуратно укладывают обратно в пластины учитывая шаг паза. Между витками прокладывается новая изоляция. По завершению ремонта секции запрессовываются, а обмотка крепится на пластинах коллектора. После проведения испытаний якорь пропитывают специальным лаком и просушивают. Такое покрытие служит защитой и хорошим проводником. Сушка происходит в специальных печах, поддерживающих необходимую оптимальную температуру.

Якорь является высокоподвижным конструктивным элементом, который вращается с большой скоростью. Из-за влияния на этот элемент электродвигателя повышенных центробежных сил завершающим этапом переобмотки якоря электрического двигателя желательно выполнить динамическую балансировку на специализированном станке. Если ее не произвести,могут появится губительные вибрации иподшипник или якорь выйдут из строя. Все процедуры с якорем электродвигателя лучше выполнять в специальном сервисе, где в наличии будут все необходимые станки и опытные специалисты в штате. В некоторых случаях до ремонта сломавшегося электродвигателя дело и вовсе может не дойти. Часто проблема скрывается в неисправной розетке удлинителя, перебитом шнуре питания, открутившейся клемме подключения или поломке выключателя. Перед ремонтом проверьте напряжение в узлах цепи питания двигателя от вилки питания до колодки подключения.

Перемотка электродвигателей – сложная и ответственная работа, которую должен выполнять профессиональный специалист, имеющий достаточный опыт и навык производства данного вида услуг. | |

Наиболее распространенным мотором в нашей жизни признан – асинхронный электродвигатель. подробнее | |

У электродвигателя с идеальной балансировкой ось инерции ротора должна совпадать с осью вращения. подробнее | |

Для проверки состояния двигателей, а также для повышения надежности и устранения неисправностей периодический проводят текущий и капительный ремонт электродвигателя. подробнее | |

Как отремонтировать якорь в домашних условиях

Из-за якоря происходит треть поломок шуруповёрта. При каждодневном интенсивном режиме работы неисправности могут возникнуть уже в первые полгода, например, при несвоевременной замене щёток. При щадящем использовании шуруповёрт продержится год и более.

Якорь можно спасти, если не нарушена балансировка. Если во время работы прибора слышен прерывистый гул и идёт сильная вибрация, то это нарушение балансировки. Такой якорь подлежит замене. А отремонтировать можно обмотку и коллектор. Небольшие короткие замыкания устраняются. Если повреждена значительная часть обмотки, её можно перемотать. Изношенные и сильно повреждённые ламели проточить, нарастить или впаять. К тому же не стоит браться за ремонт якоря, если вы неуверены в своих возможностях. Лучше его заменить или отнести в мастерскую.

Такой якорь подлежит замене. А отремонтировать можно обмотку и коллектор. Небольшие короткие замыкания устраняются. Если повреждена значительная часть обмотки, её можно перемотать. Изношенные и сильно повреждённые ламели проточить, нарастить или впаять. К тому же не стоит браться за ремонт якоря, если вы неуверены в своих возможностях. Лучше его заменить или отнести в мастерскую.

Проточка коллектора

Со временем на коллекторе образуется выработка от щёток. Чтобы от неё избавиться, необходимо:

- Проточить коллектор, используя резцы для продольного обтачивания, то есть проходные резцы.

Проходной прямой резец

Не забудьте очистить ротор от стружки, чтобы не произошло замыкания.

Видео по теме

Как перемотать якорь

Перед тем как разобрать якорь, запишите или зарисуйте направление обмотки. Оно может быть влево или вправо. Чтобы его определить правильно, посмотрите на торец якоря со стороны коллектора. Наденьте перчатки, возьмите острые кусачки или ножовку по металлу. Удалите лобовые части обмотки. Коллектор нужно почистить, а снимать необязательно. Аккуратно, не повреждая пазовые изоляторы, выбейте стержни оставшихся частей обмотки с помощью молотка и металлического зубила.

Удалите лобовые части обмотки. Коллектор нужно почистить, а снимать необязательно. Аккуратно, не повреждая пазовые изоляторы, выбейте стержни оставшихся частей обмотки с помощью молотка и металлического зубила.

Видео: Снимаем обмотку

Надфилем, не повреждая плёнки изолятора, удалите остатки пропитки. Посчитайте проводники в пазу. Высчитайте число витков в секции и измерьте диаметр провода. Нарисуйте схему. Нарежьте из картона гильзы для изоляции и вставьте их в пазы.

Видео: Намотка влево и вправо

После намотки сварите выводы секций с петушками коллектора. Теперь проверьте обмотку тестером и индикатором короткого замыкания. Приступайте к пропитке.

Инструкция по пропитке (с учётом регулятора числа оборотов)

- Убедившись в отсутствии проблем, отправьте якорь в электродуховку на прогрев для лучшего протекания эпоксидной смолы.

- После прогрева поставьте якорь на стол под наклоном для лучшего растекания по проводам. Капните смолой на лобовую часть и медленно крутите якорь.

Капайте до появления клея на противоположной лобовой части.

Капайте до появления клея на противоположной лобовой части.

Пропитка под наклоном

Сушка якоря на воздухе до полимеризации

В конце процесса слегка проточите коллектор. Балансируйте якорь при помощи динамической балансировки и болгарки. Теперь проточите окончательно на подшипнике. Необходимо прочистить пазы между ламелями и отполируйте коллектор. Сделайте окончательную проверку на обрывы и замыкания.

Частые неполадки якоря двигателя

В целом наиболее часто из строя выходят следующие детали:

- контактные пластины. Со временем они могут истереться или поцарапаться, нарушится геометрия их поверхности. Изолятор, залитый между ними, может начать выступать наружу и задевать другие составные части двигателя при движении, что приводит уже к их износу и разрушению. Также пластина может просто вылететь при нарушении условий использования или сильной изношенности;

- обмотка. Провода перегорают при большинстве серьезных поломок двигателя, также они могут износиться, перетереться, что станет причиной пробоя, или обуглиться.

В случае неисправности проводов проводится перемотка якоря электродвигателя, при которой они заменяются на аналогичные по свойствам, сечению и составу.

В случае неисправности проводов проводится перемотка якоря электродвигателя, при которой они заменяются на аналогичные по свойствам, сечению и составу.

Проблемы с якорем можно отследить по характерным симптомам: искрение, отказы, падение производительности или нагрев корпуса. При наличии биений есть смысл проверить узел на наличие люфтов и проблем с фиксацией.

Механические поломки и их устранение

К механическим поломкам УШМ, можно отнести следующие.

- Износ подшипников якоря двигателя

. Обычно при износе подшипников вы можете ощутить сильную вибрацию во время работы аппарата. К тому же, может быть слышен скрежет и другие шумы. Рано или поздно, подшипник все же разрушится, а высыпавшиеся шарики попадут на шестерни редуктора. Если это произойдет, то кроме подшипника, придется менять и шестерни. Конечно же, лучше не дожидаться данной неприятности, а при первых признаках неисправности подшипника заменить его. Как добраться до этой части угловой шлифмашины, было рассказано выше.

- Износ шарикоподшипника или подшипника скольжения редуктора

. Как и в предыдущем случае, при включении аппарата будет ощущаться вибрация и слышаться шум, несвойственный нормальной работе УШМ. Чтобы предупредить дальнейшую поломку редуктора, необходимо заменить неисправную деталь. - Износ шестерен редуктора

. Шестерни быстро изнашиваются из-за недостаточной смазки. По этой же причине и греется редуктор. Необходимо следить за состоянием смазки внутри редуктора и при необходимости менять ее. Как разобрать редуктор, было описано выше. Смазку нужно использовать специально разработанную для редукторов УШМ, и купить ее можно в точках, где продается данный инструмент. Если по какой-либо причине сломались зубья хотя бы одной шестерни, то менять нужно весь комплект шестеренок (пару).

К механическим неисправностям можно отнести и поломку фиксатора вала. Для того, чтобы заменить фиксатор, потребуется разборка редуктора и снятие большой шестерни.

Электрические двигатели сегодня приобрели огромную популярность и применяются во многих устройствах. Они являются очень мощными и способны развивать КПД намного больше аналогичных устройств на бензине или дизеле.

Они являются очень мощными и способны развивать КПД намного больше аналогичных устройств на бензине или дизеле.

Данные устройства, хотя и работают надежно, рано или поздно все-таки выходят из строя. Осуществить ремонт якоря электродвигателя желательно доверить специалистам, которые способны правильно диагностировать поломку и исправить ее.

Работа омметром

Искренние могло происходить из-за пропадания электрического контакта в одной из ламелей. Для замера сопротивления рекомендуется ставить щупы со стороны токосъемников. Вращая вал двигателя, наблюдают за показаниями циферблата. На экране должны быть нулевые значения. Если проскакивают цифры даже в несколько Ом, то это говорит о нагаре. При появлении бесконечного значения судят об обрыве в цепи.

Независимо от результатов далее следует проверить сопротивление между каждыми соседними ламелями. Оно должно быть одинаковым для каждого замера. При отклонениях нужно осмотреть все соединения катушек и поверхность прилегания щёток. Сами щетки должны иметь равномерный износ. При сколах и трещинах они подлежат замене.

Сами щетки должны иметь равномерный износ. При сколах и трещинах они подлежат замене.

Катушки соединяются с сердечником проводкой, которая могла отслоиться. Припой часто не выдерживает ударов от падений. У стартера ток через контакты может достигать 50А, что приводит к прогоранию некачественных соединений. Внешним осмотром определяют места повреждений. Если не обнаружили неисправности, то проводят замер сопротивления между ламелью и самой катушкой.

Возможные неисправности коллекторного электродвигателя

Иногда даже люди, знакомые с устройством механизма, слабо представляют, как проверить коллекторный электродвигатель. Ниже мы расскажем обо всех возможных неисправностях и способах их выявления и устранения.

Нарушение контактов. На него указывает активное искрение.

Межвитковое замыкание (замыкание обмоток в коллекторе). Оно также вызывает искрение.

Износ щеточно-коллекторного узла. При этом он чернеет и появляется искрение. Обычно проблема решается путем замены старых элементов на новые. Чтобы снять узел, отодвиньте фиксатор и открутите крепежный болт (в зависимости от модели двигателя).

Чтобы снять узел, отодвиньте фиксатор и открутите крепежный болт (в зависимости от модели двигателя).

Потемнение контактной части коллектора. Часто достаточно зачистить его мелкой наждачной бумагой.

Образование канавки в месте контакта щеток с коллектором. Необходимо выполнить проточку узла на станке.

Износ подшипника. Эту неисправность можно определить по усиленной вибрации корпуса во время работы двигателя и биению патрона. В этом случае требуется замена подшипника.

Касание якорем статора. Иногда хватает замены якоря, но в некоторых случаях придется заменить и якорь, и статор.

Сбой управления на микроконтроллере. Установка нового микроконтроллера – оптимальное решение проблемы.

Выгорание или обрыв обмоток

Обратите внимание на их цвет и целостность. Почернение всего корпуса обмоток или их части указывает на выгорание, обрыв легко определяется при визуальном осмотре

В этом случае требуется их замена или перемотка.

Графитовая пыль в пространстве между ламелями. Вашему прибору просто нужна прочистка.

Вашему прибору просто нужна прочистка.

Выгорание изоляции проводов. На эту проблему укажет характерный запах.

Во всех вышеуказанных случаях восстановление коллектора электродвигателя своими руками вполне возможно при наличии необходимых запчастей и инструментов. Только если у вас нет опыта в перемотке обмоток, лучше обратиться в соответствующий сервис. После устранения неполадок соедините все детали в обратном порядке.

Асинхронные двигатели

Перед тем, как прозвонить якорь электродвигателя, необходимо проверить другие узлы и детали (так как причина может быть в их повреждении) – кабели подключения, магнитные пускатели, тепловое реле, конденсатор, а также проверить наличие напряжения. Если все в порядке, убедитесь в том, что электропитание отсутствует, и разберите двигатель.

Причины, по которым обмотки статора перестают работать, чаще всего следующие:

- обрыв витков;

- большая влажность;

- межвитковое замыкание.

Если при осмотре не выявлены неполадки, дальнейшая диагностика проводится с помощью мультиметра. В агрегатах на 380В, которые подключаются «треугольником» или «звездой», каждая обмотка проверяется по отдельности. Отклонение значения сопротивления на них должно быть не более 5%. Затем обмотки прозваниваются на корпус и друг с другом. Сопротивление должно стремиться к бесконечности, другие показания говорят о том, что присутствует пробой обмоток между собой или на корпус. Эта проблема решается путем полной перемотки.

В агрегатах на 380В, которые подключаются «треугольником» или «звездой», каждая обмотка проверяется по отдельности. Отклонение значения сопротивления на них должно быть не более 5%. Затем обмотки прозваниваются на корпус и друг с другом. Сопротивление должно стремиться к бесконечности, другие показания говорят о том, что присутствует пробой обмоток между собой или на корпус. Эта проблема решается путем полной перемотки.

В электродвигателях на 220В достаточно прозвонить рабочую и пусковую обмотки. Сопротивление у первой должно быть в полтора раза ниже, чем у второй.

Самый сложный этап проверки – поиск межвиткового замыкания, поскольку при визуальном осмотре выявить его не представляется возможным. Нужно воспользоваться специальным измерителем индуктивности. Если значение на всех обмотках одинаково – неполадки отсутствуют. Наиболее низкое значение на какой-либо из обмоток указывает на ее повреждение.

Сопротивление изоляции обмоток проверяется мегомметром на 1000В, который подключается к отдельному источнику питания. Один провод подсоединяется к корпусу агрегата в месте, которое не окрашено, другой – к каждому выводу обмотки поочередно. Значение должно быть больше 0.5 Мом, меньший показатель говорит о том, что двигатель необходимо просушить. При проведении измерений старайтесь не касаться проводов и будьте предельно внимательны

Во избежание несчастных случаев обесточьте двигатель и строго соблюдайте все меры предосторожности.

Теперь вы знаете, как проверить якорь электродвигателя тестером, и можете без привлечения специалиста выявить причину неполадок и устранить ее, сэкономив деньги и время.

Сложная петлевая обмотка

При необходимости получить еще большее число параллельных ветвей применяют сложную петлевую обмотку якоря (рис. 13.8). Такая обмотка содержит две простые петлевые обмотки (m = 2), поэтому у нее число параллельных ветвей удвоено, т.е. 2а = 2 * 2р = 4р. Такие обмотки необходимы в машинах значительной мощности при низком напряжении сети: 12; 24; 48 В.

Для того чтобы распределение токов в параллельных ветвях обмотки якоря было одинаковым, необходимо, чтобы электрическое сопротивление этих ветвей не отличалось друг от друга и чтобы ЭДС, наводимые в секциях, составляющих каждую параллельную ветвь, были одинаковыми. При несоблюдении этих условий между параллельными ветвями появляются уравнительные токи, нарушающие работу щеточно-коллекторного контакта.

Исключение составляет простая волновая обмотка, секции которой равномерно распределены под всеми полюсами машины, поэтому магнитная не симметрия машины не вызывает появления в этой обмотке уравнительных токов. Что же касается простой петлевой и всех видов сложных обмоток якоря, то в них всегда имеются причины к появлению уравнительных токов. Это приводит к необходимости применения в указанных обмотках так называемых уравнительных соединений, по которым замыкаются уравнительные токи, разгружая щеточно-коллекторный контакт от перегрузки. Уравнительные соединения усложняют изготовление обмотки якоря и ведут к дополнительному расходу обмоточной меди.

Работа омметром

Искренние могло происходить из-за пропадания электрического контакта в одной из ламелей. Для замера сопротивления рекомендуется ставить щупы со стороны токосъемников. Вращая вал двигателя, наблюдают за показаниями циферблата. На экране должны быть нулевые значения. Если проскакивают цифры даже в несколько Ом, то это говорит о нагаре. При появлении бесконечного значения судят об обрыве в цепи.

Независимо от результатов далее следует проверить сопротивление между каждыми соседними ламелями. Оно должно быть одинаковым для каждого замера. При отклонениях нужно осмотреть все соединения катушек и поверхность прилегания щёток. Сами щетки должны иметь равномерный износ. При сколах и трещинах они подлежат замене.

Катушки соединяются с сердечником проводкой, которая могла отслоиться. Припой часто не выдерживает ударов от падений. У стартера ток через контакты может достигать 50А, что приводит к прогоранию некачественных соединений. Внешним осмотром определяют места повреждений. Если не обнаружили неисправности, то проводят замер сопротивления между ламелью и самой катушкой.

Прибор для проверки якорей

Прибор для проверки якорей показан на рисунке ниже, не пугайтесь, сделать его очень легко.

Технология изготовления устройства для проверки якоря следующая: Находим на чердаке или покупаем в газете бесплатных объявлений электронасос «малыш», затем болгаркой отрезаем ему обе ноги в верху под углом 45 градусов. Далее берем катушку от пускателя на 220 вольт (но так, чтобы в окно катушки проходила одна нога железа). Припаиваем к клеммам катушки провод с вилкой — всё прибор собран.

Принцип работы прибора для проверки якорей очень прост : в углубление ложем якорь, на якорь кусочек ножовочного полотна, прокручиваем якорь и сдвигаем полотно , что бы оно было в верху если в якоре нет виткового полотно будет просто лежать , если есть витковое полотно будет залипать в пазах в которых замыкание или по всему диаметру.

Прибор можно изготовить и на любом другом железе лишь бы растояние между железом было не очень большим а то маленькие якоря будут проваливатся

Еще один подобный метод: Берем П- образный трансформатор — с прорезью 45-90град на пустой стороне железа,( индикатор — полотно от ножовки по металлу…. На другой обмотка, какой-то трансформатор был, 220-12в -ампер на 10. Работает на всех якорях от кофемолки до двигателей постоянного тока 11кВт (на большем не пробовал).

Статора переменного тока можно проверить шариком от подшипника, но будьте осторожны он может очень неудачно выскочит: вынимаю ротор кладу внутрь шарик диаметром 10-12мм и подаю трехфазное напряжение пониженное трансформатором, если нормально — то шарик начинает двигать по кругу статора, если нет то примагничивается в месте виткового замыкания.

Можно попробывать еще один метод: вдоль паза статора ставятся две катушки одна передатчик (на нее подается напряжение любое переменное) а вторая катушка приемник. Если виткого нет в приемнике почти не наводится напряжение, если есть витковое то во второй катушке наводится эдс.

Еще один простой способ проверка на индуктивность, при КЗ витков индуктивность минимальна.

Ну и на последок фотография девайса для проверки якорей, который используют в нашем сервис-центре для проверки статора стиралок. Способ надежен, промышленность выпускала такое чудо, ящик, с электронно-лучевой трубкой, схема примитивного осциллографа, из него выходило два кабелька на катушки которые перемещались по двум параллельным направляющим. Когда виткового не было то линия на экране почти прямая с небольшой петлей в начале, а если КЗ виток то петля в начале экрана увеличивалась по амплитуде в 3-4 раза. Была еще подстройка чувствительности

Как произнес Шекспир: «Ничто не вечно под Луной». Домашняя техника, как досадно бы это не звучало, не являются исключением. Случается, что самый надёжный механизм перегорает. И нужно готовиться повстречать данный факт без паники, с твёрдой уверенностью, что безнадежных ситуаций нет. Как устроена болгарка, какие будут неисправности, как проверить якорь электродвигателя, найти причину поломки и убрать проблемы? Познание устройства главных узлов электроинструмента дозволит мастеру своими силами провести диагностику и ремонт угловой шлифовальной машины.

Фактически во многих электроприборах, использующихся в быту, применяется асинхронный электронный движок. Принципиальным преимуществом этого типа мотора будет то, что при изменении нагрузки туда, частота оборотов не изменяется. Это значит, что если, например, длительно и без остановки резать камень бытовой болгаркой, никаких наружных признаков перегрузки мотора приметно не будет. Скорость вращения диска будет неизменная, звук однотонным. Поменяется только температура, однако этого конечно и даже не увидеть, если руки одеты в перчатки.

При невнимательном отношении, основное преимущество игровых слотов превращается в недочет. Асинхронные движки очень чувствительны к перегреву, существенное превышение рабочей температуры влечёт за собой оплавление изоляции на обмотках ротора. Сначала мотор работает с перебоями, и потом — когда произойдёт межвитковое куцее замыкание — движок остановится совершенно. Стоит пару раз очень перегреть движок болгарки и, более возможно, что якорь оплавится. Сегодня, от высочайшей температуры отпаиваются контакты, соединяющие провода первичной обмотки с коллектором, что ведёт к прерыванию подачи электронного тока.

Признаками поломки якоря болгарки являются: завышенное искрение щёток на коллекторе мотора, вибрация мотора на малых оборотах, вращение рабочего вала в различные стороны. Если такие симптомы находятся, работу инвентарем следует закончить — это небезопасно. Подозрения просто проверить при помощи легких тестов.

Оцените статью:

Как проверить и сделать коллекторный электродвигатель

В домашнем хозяйстве практически все электродвигатели коллекторные- это синхронные устройства. Как они устроены и работают читайте в нашей предыдущей статье.

Коллекторные электродвигатели стоят в стиральных машинах (но не во всех моделях), пылесосах, электроинструменте, детских игрушках и т. д. Главной отличительно их особенностью является наличие неподвижных обмоток статора и обмоток на валу (якорь), на которые подается напряжение при помощи коллектора и графитных щеток.

Если у Вас сломался или барахлит мотор в электроинструменте и других устройствах, то не спешите его выкидывать, потому что в большинстве случаев его можно быстро и недорого отремонтировать своими руками. Как определить и устранить неисправность Вы узнаете далее из этой статьи.

Перед тем как начать искать причину в электродвигателях, сначала проверьте исправность шнура питания, кнопок включения и при наличии пуск-регулировочных устройств.

Как проверить коллекторный электродвигатель- наиболее частые поломки

Для определения и устранения неисправностей придется разбирать сам электроинструмент или электродвигатель других бытовых устройств по этой инструкции. Только перед тем как приступить к разборке, обратите внимание на искрение в контактно-щеточном механизме. Если оно будет повышенным (как на рисунке у нижней щетки), то это может свидетельствовать об износе или плохом контакте щеток, реже о межвитковом замыкании в коллекторе.

В большинстве случаев причиной поломок коллекторных двигателей является износ щеток и почернение коллектора. Изношенные щетки необходимо заменить новыми одинаковыми по форме и размерам, лучше конечно оригинальными. Меняются они очень просто- либо нужно снять или сдвинуть фиксатор или открутить болт. В некоторых моделях меняются не сами щетки, а в сборе с щеткодержателем. Не забываем подключить к контакту медный поводок. Если же щетки целы, тогда растяните прижимающие их пружины.

Если контактная часть коллектора потемнела, тогда ее необходимо обязательно почистить мелкой наждачной бумагой (нулевкой).

Иногда вместе контакта щеток с коллектором образовывается канавка. Ее необходимо проточить на станке.

На втором месте по количеству неисправностей стоит износ подшипников. О необходимости их замены в электроинструменте свидетельствует биение патрона и повышенная вибрация корпуса при работе. Как проверить и заменить подшипники подробно рассказано в этой статье. В самых запущенных случаях начинают при вращении касаться якорь и статор- придется как минимум менять якорь.

Как проверить коллекторный электродвигатель- редкие поломки

Гораздо реже происходит обрыв или выгорание в обмотках или в местах их подключения, оплавление или замыкание графитовой пылью ламелей коллектора.

В большинстве случаев это удается определить внешним осмотром. При этом обращайте внимание на:

- Целостность обмоток.

- Почернение обмоток либо всей, либо ее части.

- Надежность контактов выводов проводов с ламелями коллектора. При необходимости перепаяйте.

- Забита ли графитовой пылью пространство между ламелями. Если да то почистите.

- Наличие характерного запаха горения изоляции проводов.

Если обнаружено визуально повреждение обмотки стартера или якоря, то их потребуется заменить на новые или сдать в перемотку.

Но не всегда визуально возможно определить повреждение обмоток, поэтому следует воспользоваться мультиметром для этих целей.

Как прозвонить электродвигатель мультиметром

Включите мультиметр в режим прозвонки или омметра с пределом измерения 50-100 Ом. Как это сделать читаем а этой инструкции.

- Прозвоните попарные выводы обмоток на ламели коллектора. Все значения сопротивления должны быть равны.

- Затем проверьте сопротивление между ламелями и корпусом якоря, как показано на правой картинке. Оно должно быть бесконечным.

- Проверить целостность обмотки статора можно при помощи прозвонки ее выводов, как показано на левой картинке.

- Проверьте цепь между корпусом статора и выводами обмоток. При пробое на корпус, эксплуатировать электроинструмент или мотор запрещено.

Иногда возникает межвитковое замыкание в обмотке, тогда определить его возможно только при помощи специального устройства- прибора проверки якорей.

Как использовать Sea Foam Spray

Ключевые преимущества

- Sea Foam Spray специально разработан для удаления вредных отложений на впускном клапане и в области камеры

- Критически важно для очистки впускных клапанов GDI

- Помогает вашему двигателю работать чище и дольше

- Безопасный и простой в использовании — никаких специальных инструментов не требуется!

Проезд

для впрыска газового топлива

- Дайте двигателю прогреть воздухозаборник, затем выключите аксессуары и заглушите двигатель.

- Ослабьте и снимите всасывающий пыльник с корпуса дроссельной заслонки.

- С направляющей крюка и трубкой для очистки, помещенными в корпус дроссельной заслонки, направьте конец сопла трубки на ¼ ”перед местом, где дроссельная заслонка открывается в сторону от сопла (см. Диаграмму).

- Установите впускной пыльник на направляющую крюка и корпус дроссельной заслонки.

- При стоящем автомобиле и задействованном стояночном тормозе запустите двигатель и удерживайте постоянное число оборотов на уровне 2000 в течение всего времени применения.

- Распылять непрерывно, пока содержимое не станет пустым (прибл.7 минут), затем заглушите двигатель и снимите воздухозаборник, чтобы извлечь направляющую крюка и трубку.

- При выключенном двигателе снова закрепите впускной пыльник на корпусе дроссельной заслонки и дайте двигателю прогреться в течение 10 минут.

- После выдержки в горячем состоянии завести автомобиль и проехать 10 минут или дольше с нагрузкой на двигатель. Примените резкое ускорение, если это безопасно для сжигания остатков углеводородов.

- НЕ распыляйте на датчик массового расхода воздуха.

- ЗАПРЕЩАЕТСЯ использовать диагностический прибор для увеличения числа оборотов через перепускной воздушный клапан.

- Не для использования с дизельными системами впуска воздуха.

Для впуска карбюратора

- Дайте двигателю прогреть воздухозаборник, затем заглушите.

- Снимите воздушный фильтр, чтобы получить доступ к горловине карбюратора.

- При снятом воздушном фильтре запустите двигатель и вставьте сопло в горловину карбюратора.

- В зависимости от объема двигателя используйте от 2 до 4 унций, распыляемых рывками, чтобы избежать остановки двигателя.

- Распылите средство продолжительной серией, заглушите двигатель и дайте ему отмокнуть в горячем состоянии в течение 10 минут.

- После выдержки в горячем состоянии запустите двигатель и дайте ему поработать не менее 10 минут.

Для запотевания двигателя

- При работающем двигателе вставьте трубку Sea Foam Spray (при необходимости обрежьте, чтобы укоротить) во впускное отверстие (если карбюратор) или непосредственно перед открытием дроссельной заслонки (при впрыске топлива).

- Распылите серию из 3-5 порций, затем последнюю прямую струю при выключенном двигателе. Для более крупных двигателей, таких как автомобили с впуском карбюратора, используйте 6 очередей.

- После запотевания воздухозаборника дайте двигателю остыть и снимите свечи зажигания.

- Вставьте трубку для распыления морской пены для распыления в каждую полость цилиндра.

- Перед тем, как снова вставить свечи зажигания, проверните двигатель, чтобы повернуть поршни (поворот ключа или тяга троса для небольших двигателей). Примечание: Deep Creep и Sea Foam Spray взаимозаменяемы для смазки камеры.

Сводка

Sea Foam Spray — это смесь очищающих и смазывающих компонентов нефтепродуктов, которую можно БЕЗОПАСНО использовать во всех типах 2- и 4-тактных бензиновых двигателей. Особенно важно для современных двигателей GDI, он очищает критические верхние области двигателя, куда не могут попасть очистители топлива.

Нанесите Sea Foam Spray через корпуса дроссельной заслонки впрыска топлива для удаления вредных отложений двигателя с впускных клапанов и областей камеры сгорания. Используйте Sea Foam Spray для тумана двигателей и покрытия полостей свечей зажигания для защиты двигателя во время хранения.

Sea Foam Spray НЕ содержит агрессивных моющих или абразивных химикатов, которые могут повредить ваш двигатель или компоненты топливной системы. Помогите вашему двигателю работать чище и дольше!

Как очистить клапан системы рециркуляции ОГ и порты системы рециркуляции ОГ

Необходимые инструменты:

Подготовка:

- Поставьте автомобиль на стоянку и включите аварийный тормоз.Обратитесь к руководству по эксплуатации / по ремонту, чтобы найти клапан рециркуляции ОГ.

- Заглушите двигатель и отсоедините аккумулятор.

- Осмотрите все вакуумные линии на предмет разрывов, разрывов и дырок. При необходимости замените.

- Снимите вакуумную линию или отсоедините электрический разъем от клапана рециркуляции ОГ.

- Снимите болты, которыми клапан рециркуляции ОГ крепится к головке цилиндров или впускному коллектору.

- Снимите клапан рециркуляции ОГ. Будьте осторожны, чтобы защитить открытую головку блока цилиндров или впускной коллектор от любого мусора.

Как очистить клапан рециркуляции ОГ?

- Распылить очиститель на оба отверстия клапана рециркуляции ОГ. Изображение ниже предназначено для справки, но ваш конкретный клапан рециркуляции отработавших газов может выглядеть иначе, поскольку порты могут быть в другой конфигурации.

- Если он действительно грязный, возможно, вам придется соскребать более крупные куски угля резцом или металлической щеткой.

- Вам также может потребоваться дать очистителю постоять в клапане на несколько часов.

- Не бойтесь использовать слишком много чистящего средства.

- После очистки отложите его в сторону и переходите к следующему этапу очистки портов.

Вот полезное видео, демонстрирующее вышеуказанный процесс.

Как очистить порты рециркуляции ОГ?

Эта часть очистки системы рециркуляции отработавших газов часто упускается из виду и может сделать любой ремонт системы недействительным из-за ограниченного или, в некоторых случаях, полностью заблокированного прохода (ов) в самих портах. Всегда проверяйте и очищайте эти порты при обслуживании системы рециркуляции отработавших газов. Вот полезное видео о следующем процессе.

- Обратите внимание на место соединения клапана рециркуляции ОГ с впускным коллектором или головкой блока цилиндров. Именно здесь образуется наибольшее количество углерода из-за изменения температуры, когда горячие выхлопные газы вступают в контакт с холодными газами во впускном коллекторе. Здесь вы начнете процедуру очистки канала рециркуляции ОГ.

- Начните с распыления очистителя в порт.

- Затем используйте кирку или новую вешалку из проволоки, чтобы протолкнуть уголь.

- Продолжайте это делать, пока не сможете распылить очиститель по всему проходу.Технический совет: некоторые проходы могут вообще не показаться проходами из-за того, что они полностью заблокированы. В этом случае проткните и медленно очистите нагар.

Ниже приведены некоторые примеры засорения портов системы рециркуляции ОГ.

- Некоторые автомобили могут иметь несколько отверстий для очистки системы рециркуляции отработавших газов. Обратитесь к руководству по обслуживанию вашего автомобиля, чтобы узнать, применимо ли это к вашему автомобилю. Если это так, снимите заглушки доступа и очистите эти порты так же, как описано выше.

- После очистки всех портов и клапана рециркуляции ОГ, соберите все снятые детали, удалите коды и проведите тест-драйв, чтобы убедиться, что проблема решена. Поздравляем, вы очистили всю систему EGR вашего автомобиля!

Полное руководство по насосам для мойки высокого давления (с добавлением видеороликов, показывающих, как они работают)

Если вы хотите узнать разницу между 3-мя лучшими типами насосов для мойки высокого давления, вы обратились по адресу.

Для каждого насоса мойки высокого давления собрана следующая информация:

- Анимация, показывающая, как работает каждый тип насоса.

- Достоинства и недостатки.

- Разные бренды.

- Какие аппараты высокого давления используют какие насосы.

Для мойки под давлением требуется насос, способный создавать высокое давление с низким расходом по сравнению с другими распространенными насосными системами (отстойным насосам требуется высокий расход при низком давлении). Насос также должен быть легким, компактным и экономичным.

Типы насосов для мойки под давлением

Это две основные группы поршневых насосов прямого вытеснения:

- Поршневой — Использует поршни , , поршни , или диафрагмы.

- Rotary — Использует винты, шестерни, лопатки или кулачки.

Все насосы мойки высокого давления находятся в возвратно-поступательной группе и используют поршни или плунжеры для добавления энергии воде. Есть два основных различия между поршневым и плунжерным насосом.

- Поршневой насос имеет уплотнение цилиндра, прикрепленное к поршню, поэтому он перемещается вместе с ним при каждом такте. Плунжерный насос имеет уплотнение цилиндра в неподвижной точке, через которую поршень перемещается при каждом ходе.

- Поршневой насос приводится в движение приводным валом, прикрепленным к наклонной шайбе или качающейся шайбе.Плунжерный насос приводится в движение коленчатым валом.

В литературе по мойкам высокого давления упоминаются 3 типа насосов (все поршневые или плунжерные):

- Колебание (1) Осевой кулачок и (2) насосы напрямую приводятся в действие приводным валом и используют поршни

- Трехплунжерные (3) насосы имеют привод от распределительного вала / кривошипа и используют плунжеры

Загляните внутрь каждого, чтобы лучше понять различия:

Также читайте: 7 малоизвестных фактов (которые вы должны знать) об изменении масла для водяного насоса мойки высокого давления

Давайте объясним плюсы и минусы каждого типа и более подробно рассмотрим, как каждый из них работает:

Поршневой насос с приводным валом

Качающийся пластинчатый насос

Насос начального уровня, который использует качающуюся пластину, соединенную с приводным валом, для толкания поршней вперед и назад, создавая всасывание, а затем выталкивая воду.

Для каждого поршня имеется большая пружина, позволяющая качающейся шайбе прижиматься к ним. Это приводит к тому, что насос работает с КПД только на 70%, потому что он должен давить на воду и пружины. Качающиеся насосы не подлежат экономическому ремонту, поскольку они содержат множество сложных деталей, которые трудно достать до места, и они герметично закрываются перед отправкой с завода.

Их срок службы несколько сравним с осевыми кулачковыми насосами и составляет около 200-400 часов (~ 3 часа в неделю в течение 2-3 лет).

- Используется в : Некоторые мойки высокого давления ниже 2500 фунтов на квадратный дюйм и с низким расходом (менее 2 галлонов в минуту).

- Плюсы : Никакие уплотнения, движущиеся вперед и назад с поршнем, самовсасывающие, могут работать всухую, могут создавать высокое давление.

- Минусы : Сложность рекламы многих движущихся частей, низкий расход. Невозможно заменить экономически. Не так эффективен, как другие насосы.

Также читайте: Как узнать лучший водоотливной насос для ваших нужд

Нажмите кнопку воспроизведения внизу видео, чтобы посмотреть, как оно работает:

Видео с полным исходным кодом

Насос с наклонной шайбой (осевой кулачок)

Насос промежуточного уровня, который имеет много преимуществ по сравнению с вобуляцией и может работать с более высокими PSI и GPM.Вы можете видеть на анимации ниже, что это похоже на колебание, но немного отличается тем, что поршни фактически вращаются вокруг наклонной шайбы. Угол наклона шайбы заставляет поршни двигаться, когда они движутся с одной стороны, чтобы всасывать воду, а затем с другой, чтобы выталкивать воду. Эта операция позволяет использовать больший масляный резервуар и подшипники большего размера, что продлевает срок службы. Он вращается по той же оси, что и приводной вал, так как подключен напрямую.

Их срок службы несколько сравним, но немного лучше, чем у качающихся насосов — около 500-800 часов (примерно в 2-3 раза больше, чем у качающихся насосов).

- Используется в : большинство моечных машин с давлением менее 3500 фунтов на квадратный дюйм.

- Плюсы : Маленький, легкий и компактный. Можно регулировать поток, регулируя угол наклонной шайбы. Самовсасывающий. Более длительный срок службы и более эффективный, чем колебание.

- Минусы : Работает на частоте вращения двигателя (читай: на высокой скорости) и не может быть так же легко охлажден, как тройной насос, поскольку цилиндры вращаются. Уплотнение цилиндра находится на головке поршня и перемещается с каждым ходом, вызывая его износ.Вращающаяся масса при неправильной балансировке может вызвать чрезмерную вибрацию.

Нажмите кнопку воспроизведения , чтобы заглянуть внутрь и посмотреть, как это работает:

Видео с полным исходным кодом

Фиксированный и переменный рабочий объем — Вы можете отрегулировать угол наклонной шайбы в поршневом насосе переменного рабочего объема для изменения расхода. Фиксированную версию нельзя.

Изображение является снимком экрана из источника видео, указанного выше

Теперь посмотрим на плунжерный насос коленчатого вала.

Плунжерный насос с приводом от коленчатого вала

Тройной плунжерный насос

В насосах профессионального уровня

используются триплексные насосы, поскольку они допускают очень высокое давление и могут работать в течение тысяч часов перед любым обслуживанием. На приведенной ниже анимации вы можете видеть, что он использует аналогичную настройку двигателя вашего автомобиля (коленчатый вал, шатуны) для приведения в действие поршней принудительного действия, которые всасывают воду, а затем выталкивают воду при каждом движении. Они почти на 90% эффективны и работают при меньших оборотах, чем двигатель.В трехплунжерном насосе с 3 поршнями поршни перемещаются на 120 градусов друг от друга, чтобы обеспечить плавный поток на протяжении всего оборота коленчатого вала.

Продолжительность их жизни в основном ограничена только тем, насколько хорошо вы их обслуживаете. Легкодоступная головка насоса и легко заменяемые клапаны делают ремонт и обслуживание экономичными. (~ 10-кратный срок службы осевого).

- Используется в : большинство мойок высокого давления с давлением выше 3000 фунтов на квадратный дюйм.

- Плюсы : Очень эффективно.Стационарное уплотнение означает увеличенный срок службы, меньшую подверженность утечкам и гораздо более высокое давление. Более низкая рабочая скорость позволяет ему работать холодно, что снова увеличивает срок службы.

- Минусы : Более высокая стоимость приобретения.

Нажмите кнопку воспроизведения , чтобы посмотреть, как это выглядит в работе:

И крупный план того, как течет вода:

Теперь давайте посмотрим на различные марки насосов для мойки высокого давления.

Марки насоса мойки высокого давления

Этот список не является исчерпывающим.Похоже, что компаниям не нравится использовать помпы той марки, которые они используют в своих установках для мытья под давлением. Они предпочитают в своей литературе просто говорить «осевой кулачок» или «тройной плунжер». Сообщите мне, если что-то нужно добавить.

Annovi Reverberi (AR)

AR — итальянский производитель насосов. Они также производят электродвигатели под торговой маркой Ravel. Они производят мойки высокого давления под маркой AR Blue Clean, а также продают свои мойки высокого давления под марками Black & Decker и Michelin.

AR Annovi Reverberi, Насос мойки высокого давления, SRMW22G26-EZ, вал 7/8 дюйма, 2,2 галлона в минуту, экономичный насос с радиальным радиальным приводом, 2600 фунтов на кв. Дюйм, подходит: Briggs & Stratton / Troybilt: 1974-2, 1974-0, 1909-0, 1908 -2, 190 …

* Универсальная замена: работает с большинством купленных в магазине вертикальных двигателей (с насосом под насосом). Мойка высокого давления с лицевой стороной впускного / выпускного патрубка для газовых напорных устройств. Соединения, обращенные назад, доступны в srmw22g26-ez-sx

Проверить цену на Amazon

Мы получаем комиссию, если вы переходите по этой ссылке и совершаете покупку без дополнительных затрат для вас.

Используемые мойки высокого давления этих марок : AR, BE, насос для мойки высокого давления Briggs & Stratton, Campbell Hausfeld, насос для мойки высокого давления Craftsman, насос для мойки высокого давления Generac, Kranzle, Mi-T-M, Pressure-Pro.

Типы насосов, произведенные AR : качающийся, осевой кулачок, тройной плунжер.

CAT Насосы

«Насос с девятью жизнями» впервые представил насос для мойки высокого давления 4 галлона в минуту 700 фунтов на квадратный дюйм в 1968 году.Затем они перешли в индустрию автомойки в США и по всей Европе. Сегодня они предлагают сотни различных моделей насосов самых разных типов.

Насос мойки высокого давления CAT Pumps — 4000 фунтов на кв. Дюйм, 4,0 галлона в минуту, прямой привод, газ, номер модели 66DX40GG1

Этот насос для мытья под давлением Cat Pumps обеспечивает быстрое переключение даже в полевых условиях. Предварительно смонтированы и протестированы. Подходит для лицевых панелей двигателя с 4 болтами. Болты в комплект не входят; используйте имеющиеся болты от старого насоса для установки нового насоса.США Макс. PSI: 4000, HP: 15, GPM: 4,0, Применение: насос омывателя высокого давления, Диаметр вала (дюйм): 1, Тип топлива: Бензин

Проверить цену на Amazon

Мы получаем комиссию, если вы переходите по этой ссылке и совершаете покупку без дополнительных затрат для вас.

Мойки высокого давления этих марок : BE, Campbell Hausfeld, DeWalt, Pressure-Pro, Simpson.

Типы насосов по CAT : Все типы.

Комета

Comet является дистрибьютором в США другого итальянского производителя насосов, Comet SpA. Их насосы используются во многих отраслях промышленности, от пивоваренных заводов, цементных заводов и нефтяных месторождений до целлюлозно-бумажной промышленности и аппаратов для мытья под давлением.

Насос мойки высокого давления Comet Pump — 2700 фунтов на квадратный дюйм, 2,5 галлона в минуту, прямой привод, газ, номер модели AXD2530

Этот насос мойки высокого давления Comet Pump обеспечивает быстрое переключение даже в полевых условиях.Предварительно смонтированы и протестированы. Подходит для лицевых панелей двигателя с 4 болтами. Болты в комплект не входят; используйте имеющиеся болты от старого насоса для установки нового насоса. Заменяет позиции № A157811 и A157812 л.с.: 5-6,5, тип топлива: бензин, применение: насос омывателя высокого давления, макс. PSI: 2700, галлонов в минуту: 2 1/2, диаметр вала (дюйм): 3/4

Проверить цену на Amazon

Мы получаем комиссию, если вы переходите по этой ссылке и совершаете покупку без дополнительных затрат для вас.

Используемые мойки высокого давления этой марки : Насос мойки высокого давления Excell.

Типы насосов компании Comet : осевой, тройной.

Общий насос

Компания General Pump, базирующаяся в Миннесоте, хорошо известна в сфере мойки под давлением и мойки транспортных средств своими превосходными трехплунжерными насосами. Предлагают сотни разных моделей.

Насос общего назначения серии EZ4040G 44 Мойка под давлением Насос 4000 фунтов на кв. Дюйм с водопроводом

Это один из ЛУЧШИХ сменных насосов. Этот агрегат предназначен для ежедневного использования. Он идеально подходит для подрядчиков.Он подходит для большинства двигателей с ГОРИЗОНТАЛЬНЫМ валом. Диаметр вала составляет 1 дюйм. Насос крепится к двигателю с помощью 4 болтов. Болты для двигателей Honda Motors от 8 до 13 лошадиных сил. отлично подходит для шайб меньшего размера с валом диаметром 1 дюйм. Насос включает в себя: внешний байпасный разгрузочный клапан, предохранительный термоклапан и быстроразъемное соединение. Он может быть перестроен от клапанов до сальников и разгрузочного устройства. Особенности: латунный коллектор насоса увеличенного размера шатуны и смотровое стекло уровня масла.

Проверить цену на Amazon

Мы получаем комиссию, если вы переходите по этой ссылке и совершаете покупку без дополнительных затрат для вас.

Используемые мойки высокого давления этих марок : BE, DeWalt, Easy-Kleen.

Типы насосов производства General : Triplex.

Karcher

Karcher — немецкая компания, которая является крупнейшим производителем аппаратов высокого давления в мире.Поэтому имеет смысл делать собственные насосы. Они разработали свои насосы с нуля с использованием не подверженного коррозии материала N-COR, который представляет собой комбинацию полиамида и стекловолокна.

Используемые мойки высокого давления этой марки : Karcher.

Типы насосов производства Karcher : осевой кулачок, тройной плунжер.

Кранцле

Kranzle — немецкая компания, которая производит аппараты для мытья под давлением, пылеуловители, промышленные пылесосы и подметальные машины.

Используемые мойки высокого давления этой марки : Kranzle.

Типы насосов фирмы Kranzle : Колебание, осевой кулачок.

Насосы AAA (FNA Group)

AAA Pumps — это насос, произведенный FNA Group для использования в их мойках высокого давления. Им принадлежит торговая марка Simpson Cleaning.

Насосы AAA

Горизонтальный трехплунжерный сменный насос для мойки высокого давления, 4400 фунтов на кв. Дюйм, 4.0 галлонов в минуту, вал 1 «, включая крепежные детали и сифонную трубку, для промышленных газовых машин, зеленый

Трехместный насос AAA PROFESSIONAL, рассчитанный на высокие эксплуатационные характеристики, с номинальным давлением до 4400 фунтов на кв. Дюйм при 4,0 галлона в минуту, является высокоэффективным. Он сводит к минимуму нагрузку на двигатель, обеспечивая при этом максимальную производительность. На насосы AAA предоставляется 5-летняя ограниченная коммерческая гарантия. Модель

содержит двойные шарикоподшипники увеличенного размера для лучшего износа, сопротивления трению и более продолжительной работы в самых сложных условиях очистки.Оснащен функцией Easy-Start и рассчитан на давление до 4400 фунтов на квадратный дюйм при 4,0 галлона в минуту. Ищете ли вы запасную часть или аксессуар, чтобы улучшить качество уборки, у SIMPSON есть то, что вам нужно! Наши аксессуары предоставляют домовладельцам и профессионалам больше возможностей для уборки, позволяющих выполнять работу эффективно и с максимальной эффективностью. Наши аксессуары подходят для большинства аппаратов для мытья под давлением.

Проверить цену на Amazon

Мы получаем комиссию, если вы переходите по этой ссылке и совершаете покупку без дополнительных затрат для вас.

Используемые мойки высокого давления этих брендов: Simpson.

Типы насосов AAA : осевой кулачок, триплекс.

Как купить сменный насос и детали

Есть много хороших мест, где можно купить сменный насос. Интернет-магазины, такие как Amazon и RepairClinic, имеют наибольшее разнообразие.