Как работает заклепочник ручной и как им правильно пользоваться + видео и фото

Заклепочник можно назвать мастером сращивания различных заготовок. Для использования в домашнем хозяйстве подойдет именно ручной инструмент. В статье можно ознакомиться с тем, как работает устройство и как им правильно пользоваться.

По какому принципу работает заклепочник ручной

Клепание всегда было сложным и трудоемким процессом с массой недостатков и различных нюансов. Не всегда можно было во время работы подступиться к обеим сторонам сращиваемых деталей, да и физическую нагрузку нужно было прикладывать немалую. О выполнении процесса в домашних условиях не было и речи.

После того как появился заклепочник ручной, имеющий компактные размеры, стало возможным надежное соединение деталей без особых физических нагрузок. Помимо этого, в устройстве инструмента нет ничего сложного и разобраться с принципом его работы может любой желающий.

Внимание! Такого рода заклепочник обеспечивает беспроблемный доступ к обеим рабочим сторонам одновременно.

Дополнительная поддержка при выполнении работы не требуется.

Единственная манипуляция, которую потребуется выполнить мастеру – проделывание отверстия для входа клепки. После этого она очень быстро закрепляется инструментом. С помощью заклепочника крепят большинство известных кровельных материалов (например профилированный лист), а также производят фиксацию уголков, труб и т.д.

Соединения, выполненные с помощью заклепок очень надежны. Они отличаются высокой виброустойчивостью. В отличии от сварки такой крепеж никогда не лопнет внезапно. Если сравнивать заклепку с винтовым соединением, то она намного выигрывает в цене. Ведь по сути – это просто небольшой кусок мягкой проволоки.

Как устроен заклепочник ручной

Состоит заклепочник из следующих деталей:

- Головки, которая надевается на сердечник заклепки.

- Корпуса, являющегося станиной для упора и нижней рукояткой одновременно.

- Верхней рукоятки. Эта часть инструмента опирается на корпус при помощи оси и выполняет функцию силового рычага.

- Рабочая втулка после сжатия рукояток сжимает цанговые кулачки. В результате их совместной работы стержень заклепки крепко фиксируется.

- Далее, с помощью тех же цанговых кулачков, стержень вытягивается из втулки. Образуется расклепанное кольцо.

- В то время как мастер разжимает рукоятки, конусная втулка разжимает цанговый механизм и он переходит в исходное положение.

- Упором для пружины является крышка. При необходимости осмотра кулачков заклепочник разбирают и ее снимают.

- В корпусе есть место для сменных головок. Их подбирают в зависимости от диаметра заклепки.

Если рассматривать в общем, то заклепочник представляет собой пистолет, оснащенный двумя механизмами:

- пружинным;

- рычажным.

Первый втягивает клепку внутрь, где она расплющивается с помощью рычажной системы. В результате детали накрепко соединяются между собой.

Каждый заклепочник имеет несколько насадок разного диаметра. Это позволяет пускать в дело элементы крепежа разной длины.

Как правильно работать с заклепочником и как подобрать расходные материалы

Работают с заклепочником так:

- Детали, которые требуют соединения, прикладывают друг к другу и надежно (иногда с помощью магнита) фиксируют.

- Проделывают отверстие. Его диаметр должен быть на пару мм больше размеров заклепки.

- В получившееся отверстие вставляют расходник.

- На заклепочник накручивают головку, по диаметру соответствующую стержню.

- Насаживают инструмент до самого бортика и сжимают рукоятки. Если с первого раза стержень не оторвался, сжатие повторяют. Иногда требуется сделать несколько подходов.

Внимание! Получившаяся заклепка не герметична. Для образования непроницаемого соединения дополнительно используют силикон, герметик, шпатлевку и т.д.

Металл для втулки заклепок подбирают в зависимости от того, из какого материала изготовлены нуждающиеся в крепеже детали. Обычно это мягкие виды: медь или алюминий. Они легко деформируются и не подвергаются коррозии. Вытяжной стержень изготавливают из стали.

Вытяжной стержень изготавливают из стали.

Работа с заклепочником

Размер клепок для инструмента должен соответствовать толщине материала. Для прочности подбирают минимально возможный диаметр. К тому же, выбирая в магазине заклепочник, обязательно проверяют соответствие набора головок диаметру клепок.

Совет. Не стоит соединять детали клепками большого диаметра. Это снижает прочность заготовки и придает конечному продукту неэстетичный вид.

Слишком длинное тело заклепки снижает прочность соединения. Опытным путем доказано, что лучше всего подходит длина на 1-1,5 см больше диаметра. Так заклепочник выполняет прочное и красивое соединение. Общая же длина тела заклепки может быть абсолютно разной. Ведь иногда нужно соединить достаточно толстые заготовки. Размеры сердечника особо не влияют на процесс. Главное здесь – его совместимость с головками.

Ручной или вытяжной заклепочник – очень удобный и универсальный инструмент. С его помощью можно быстро и прочно соединить детали в домашних условиях без помощи профессионалов.

Работа заклепочника: видео

Заклепочник ручной: виды и принципы работы

Заклепочник ручной – востребованный в строительстве инструмент. С его помощью выполняют прочное крепление металлических деталей разной толщины, при этом используются заклепки – это разновидность крепежа в виде клепки со стержнем, на одной стороне которого есть уширение, или с резьбой. Данный метод обеспечивает более прочное и надежное соединение элементов конструкции, чем сварка, т. к. швы, созданные путем плавления металла, подвержены воздействию усилия на разрыв и могут деформироваться. Заклепки же выдерживают более сильную нагрузку.

Виды ручных заклепочных инструментов

Когда рассматриваются разные модели, прежде всего учитывают диаметр тела заклепки. Если крепеж массивный, характеризуется крупным сечением стержня, применяют более мощный инструмент. Такая необходимость обусловлена тем, что придется прилагать много усилий в процессе работы. Для установки заклепок минимального диаметра могут использоваться самые простые ручные инструменты. Если решается вопрос, как выбрать приспособление для установки заклепок, рассматривают 2 разновидности:

Если крепеж массивный, характеризуется крупным сечением стержня, применяют более мощный инструмент. Такая необходимость обусловлена тем, что придется прилагать много усилий в процессе работы. Для установки заклепок минимального диаметра могут использоваться самые простые ручные инструменты. Если решается вопрос, как выбрать приспособление для установки заклепок, рассматривают 2 разновидности:

- Ручной заклепочник для резьбовых заклепок. Предназначен для работы с крепежом особого типа – в виде клепок с внутренней неполной резьбой на одном конце. С противоположной стороны подобных изделий выполняется развальцовка. Металл между этим участком и внутренней резьбой относительно мягкий, благодаря чему при попытке вытянуть предварительно закрученную в эту клепку шпильку материал сминается, прижимая детали друг к другу. Резьбовой заклепочник представляет собой мощный инструмент. Соответственно, его цена будет выше по сравнению с аналогами.

- Ручной заклепочник для вытяжных заклепок.

Он разжимает крепежный элемент в отверстии, что делает соединение прочным. Это простая модель ручного заклепочника. Подходит для домашних работ. С его помощью можно крепить детали посредством заклепок небольшого диаметра. Внешне инструмент напоминает пассатижи или пистолет. Данная модель стоит дешевле.

Он разжимает крепежный элемент в отверстии, что делает соединение прочным. Это простая модель ручного заклепочника. Подходит для домашних работ. С его помощью можно крепить детали посредством заклепок небольшого диаметра. Внешне инструмент напоминает пассатижи или пистолет. Данная модель стоит дешевле.

Заклепочник представлен в 2 вариантах, отличающихся по конструкции и мощности: одноручный, двуручный. Последняя из моделей ручных приспособлений является усиленной. С его помощью можно крепить металл заклепками большого размера. Для сравнения, одноручный заклепочник предназначен для работы при помощи заклепок диаметром до 5 мм. Двуручный вариант справляется с крепежными элементами, размер которых достигает 6,4 мм. С его помощью можно выполнять большие объемы работ.

Обе разновидности заклепочника часто оснащаются поворотной головкой. С помощью такого инструмента крепеж устанавливается в труднодоступных местах. Голова ручного заклепочника поворачивается на 360°. Для сравнения, простые модели оснащаются неповоротной головкой, они отличаются по цене. Поворотный ручной заклепочник представляет группу наиболее дорогих инструментов. При выборе учитывают вид крепежа и материала, что позволит качественно выполнить работу. Нужно знать и толщину соединения заготовок.

Поворотный ручной заклепочник представляет группу наиболее дорогих инструментов. При выборе учитывают вид крепежа и материала, что позволит качественно выполнить работу. Нужно знать и толщину соединения заготовок.

Принцип и особенности работы устройства

Если интересно, что собой представляет инструмент для заклепывания, как работает заклепочник, следует выделить общие для всех моделей узлы. Устройство состоит из головки, посредством которой производится установка крепежа, а также рукоятки, выполняющей функцию рычажного механизма и оказывающей воздействие нужной силы на головку, чтобы та в свою очередь давила на заклепку. Используемый крепеж может быть изготовлен из разных материалов: алюминий, сталь, нержавейка. Чем жестче заклепка, тем более мощным должен быть ручной заклепочник.

Принцип работы подобных приспособлений основан на передаче усилия от рычага к головке. Когда крепежный элемент вставляется в отверстие, под воздействием ручного заклепочника происходит его деформация. В результате заклепка остается с 2 сторон материала. Чтобы понять принцип работы инструмента, нужно изучить ассортимент крепежа. Заклепки для ручного заклепочника существуют в 2 исполнениях:

В результате заклепка остается с 2 сторон материала. Чтобы понять принцип работы инструмента, нужно изучить ассортимент крепежа. Заклепки для ручного заклепочника существуют в 2 исполнениях:

- монолитные;

- трубчатые.

Первый вариант используется реже, т. к. появились более совершенные аналоги – пистоны или трубчатый крепеж. Монолитный вариант напоминает проволоку. Когда он вставляется в отверстие заготовки, под воздействием усилия стержень сжимается и с обеих сторон приобретает уплощенную форму. Принцип работы ручного заклепочника с пистонами (полыми заклепками) отличается. Можно встретить вытяжные и резьбовые пистоны. Такой крепеж – очень надежный метод соединения металлических заготовок.

Если с помощью ручного заклепочника нужно установить вытяжные заклепки, то в этом случае внутренний стержень останется в отверстии детали на участке крепления. Принцип работы инструмента с резьбовыми крепежными элементами схож – на нижнюю часть оказывается интенсивная нагрузка, металл сминается. Этот участок заклепки приобретает уплощенную форму. Чем крупнее размеры крепежного элемента, тем более интенсивным должно быть усилие, оказываемое ручным заклепочником. Если нужно обеспечить зазор между заготовкой и крепежом, такую роль играет втулка заклепки.

Этот участок заклепки приобретает уплощенную форму. Чем крупнее размеры крепежного элемента, тем более интенсивным должно быть усилие, оказываемое ручным заклепочником. Если нужно обеспечить зазор между заготовкой и крепежом, такую роль играет втулка заклепки.

Как правильно пользоваться ручным заклепочником?

Прежде всего делают разметку заготовок. Без этого не получится правильно соединить детали. По разметке сверлится отверстие, размер которого необходимо было сделать на 1 мм больше диаметра заклепки, чтобы крепеж свободно зашел в него. Если планируется скрытое крепление, нужно выполнить развальцовку отверстия. Тогда шляпка закрепленного ручным заклепочником крепежа не сильно выступает над поверхностью детали. Она будет утоплена в металл.

Если используется профессиональный заклепочник, как работать с ним? Прежде всего нужно найти на поверхности инструмента гильзы разных диаметров. С их помощью можно установить крепеж нескольких размеров. Затем своими руками выполняется подготовка ручного заклепочника. В головку устанавливается часть крепежного элемента (та, что со стержнем), шляпка располагается в точке будущего крепления.

С их помощью можно установить крепеж нескольких размеров. Затем своими руками выполняется подготовка ручного заклепочника. В головку устанавливается часть крепежного элемента (та, что со стержнем), шляпка располагается в точке будущего крепления.

Стержень должен выступать над поверхностью металла минимум на 1 мм. Если используется ручной заклепочник с поворотной головкой, выполняют регулировку инструмента. Подвижный элемент конструкции устанавливается в нужное положение. Проверяют точность расположения инструмента относительно разметки на поверхности металла. Ручной заклепочник должен плотно прилегать к шляпке, установленной в отверстии заготовки. Только в этом случае можно получить высокое качество крепления.

При клепании нажимают на ручку заклепочника одной рукой или двумя, все зависит от типа инструмента (одноручный или двуручный). Делают несколько движений рукояткой, работу прекращают, когда выступающая ножка крепежа оторвется. В процессе работы учитывают следующие тонкости:

- Длина крепежа зависит от толщины заготовки.

- Чтобы упрочнить соединение, применяют крепежные элементы, изготовленные из того же материала, что и соединяемые детали.

- Работа выполняется в защитных очках и перчатках, т. к. могут отлетать ножки клепок.

- Рекомендуется использовать ручной заклепочник, оснащенный контейнером для сбора ножек крепежа. Тогда повысится уровень безопасности на участке выполняемых работ: кусочки металла не будут разлетаться.

Если между крепежным элементом и заготовкой слишком большой зазор, качество крепления ухудшится.

описание, применение и расходные материалы

Многие видели это приспособление в магазинах, торгующих инструментом – но не все знают, как им пользоваться. Те, кто ни разу не держал вытяжной заклепочник в руках – просто не смогут оценить удобство и универсальность его применения.

Заклепочные соединения были и остаются универсальным и недорогим способом сращивания различных деталей. В судостроении и самолетостроении – это вообще единственный способ крепления обшивки к каркасу.

Классическая клепка выглядит следующим образом:

Именно так клепали корпус «Титаника» и ручку к вашей сковородке.

ВАЖНО! Заклепочное соединение является неразборным. Для разделения деталей необходимо механическим способом разорвать (высверлить, срезать) заклепку.

Современные технологии коснулись и этого древнего способа. В быту мало кто пользуется молотком и обжимной насадкой. Существуют полуавтоматические инструменты, позволяющие приклепывать детали друг к другу практически одной рукой. Правда и заклепки выглядят несколько иначе.

Как работает ручной заклепочник?

Для понимания процесса, необходимо увидеть заклепку в работе. На схеме обозначены основные ее элементы:

В подготовленное отверстие помещается втулка заклепки. Инструмент надевается на сердечник и упирается в буртик заклепки. Зафиксированный стержень вытягивается из втулки, расклепывая ее верхнюю часть.

Когда клепка завершена, и головка сердечника прочно засела в расклепанной втулке – стержень отрывается. Склепанные материалы соединены лишь втулкой.

Склепанные материалы соединены лишь втулкой.

ВАЖНО! В материале описывается механический вытяжной заклепочник. Существуют гидравлические, пневматические и электрические приспособления. Однако в быту они не применяются.

Принцип работы самого инструмента и его устройство так же рассмотрим на схеме.

- головка (1) одевается на сердечник установленной в отверстие заклепки;

- корпус (2) выполняет функции нижней рукоятки и упорной станины;

- верхняя рукоятка (3), опираясь на станину при помощи оси (9), является силовым рычагом;

- при сжимании рукояток рабочая втулка (4) сжимает цанговые кулачки (5), плотно фиксируя стержень заклепки;

- продолжая движение, цанговый механизм вытягивает стержень из втулки заклепки, формируя расклепанное кольцо;

- при разжимании рукояток, конусная втулка (6) под действием пружины (7) разжимает кулачки, позволяя цанговому механизму занять исходное нижнее положение;

- крышка (8) является упором для пружины, снимается для обслуживания цангового механизма;

- для удобства оператора, в корпусе хранятся сменные головки (10), для различных диаметров заклепок.

Мы рассмотрели, как работает заклепочник. При этом надо понимать, как правильно подобрать соединительные элементы.

Расходные материалы

Металл, из которого изготавливаются заклепки – зависит от материала соединяемых заготовок. Это может быть сталь, нержавейка, медь, алюминий. Речь идет о материале втулки. Вытяжной стержень изготавливается из стали. Чаще всего применяются алюминиевые втулки. Легкий металл легко деформируется при установке, и не подвержен коррозии.

Размеры клепок для заклепочника следует тщательно подбирать под толщину материала и прочностные требования к соединению.

Как правило, вытяжные заклепки не подвергаются силовому воздействию, то есть они предназначены для соединения деталей, которые не будут находиться под нагрузкой. Поэтому диаметр подбирается минимально возможный, для обеспечения прочности.

На иллюстрации видны основные размеры, которые необходимо учитывать перед покупкой.

К тому же проверьте, подходит ли набор головок вашего инструмента под диаметр клепок. От диаметра тела заклепки зависит прочность соединения. Однако злоупотреблять его величиной не стоит. Слишком крупные отверстия снижают прочность самой заготовки, да и выглядят не эстетично.

Следующий важный размер – длина тела заклепки. Слишком много металла, торчащего над соединяемыми заготовками – не только занимают место, но и снижают прочность соединения. Согласно установившейся практике – длина расклепываемой части не должна превышать 1-1,5 диаметра заклепки. Тогда соединение получается прочным и красивым.

ВАЖНО! Длина головки сердечника не учитывается при определении общего размера.

Размер и длина сердечника в принципе не имеют значения. Главное – совместимость с головками инструмента. Общая длина тела заклепки, может быть какой угодно. Возможно, вам понадобится соединить достаточно толстые половинки.

ВАЖНО! Длина расклепываемой части заклепки, не связана с общей ее длиной.

Как правильно ставить заклепки

- Необходимо надежно зафиксировать соединяемые заготовки. Иногда полезно воспользоваться магнитом;

- Просверлить отверстие, немного превышающее диаметр тела заклепки. Например, для клепки 4,8 мм – достаточно отверстия 5 мм;

ВАЖНО! Если заклепка без потайного бортика – зенковка отверстия не производится.

- Установить расходник в отверстие, не смещая заготовки, друг относительно друга;

- Накрутить на инструмент головку, соответствующую диаметру стержня;

- Насадить заклепочник до самого бортика, и произвести сжатие рукояток. На коротких клепках возможен отрыв стержня с первого подхода. Если этого не произошло – снова насадите головку до бортика и повторите сжатие. Возможно, надо будет сделать несколько подходов. Это нормально;

ВАЖНО! Нельзя оставлять стержень в заклепке, и отламывать его дополнительным инструментом. Это свидетельствует о неправильно выполненном процессе. Стержень может застрять в цанговой втулке. Его можно выбить выколоткой, или же достать, разобрав цанговый механизм.

Его можно выбить выколоткой, или же достать, разобрав цанговый механизм.

Применение заклепочника

- Вытяжной заклепочник применяется для соединения любых материалов, не требующего высокой надежности;

- При соединении мягких заготовок – например пластика, под втулку подкладывают металлические шайбы;

- Если соединение будет шарнирным – в отверстие устанавливается втулка, по обе стороны ставятся шайбы, затем крепится заклепка;

- Можно производить работы в случаях, когда тыльная сторона соединения недоступна в принципе. Например, если необходимо приклепать деталь к профилированной трубе.

Как выбирать ручные заклепочники

Особых премудростей нет. Просто возьмите в руки инструмент, и попросите продавца дать возможность проверить его в работе. Вам должно быть удобно – не более того. Размер для бытового использования значения не имеет. Единственная опция, на которую следует обратить внимание – поворотная головка.

Видео работы заклепочника. Подробный рассказ о том как подготовить отверстие под клепку и демонстрация процесса соединения двух деталей.

Подробный рассказ о том как подготовить отверстие под клепку и демонстрация процесса соединения двух деталей.

About sposport

View all posts by sposport

Загрузка…

Ручной клепальник: устройство и принцип работы

Часто возникает необходимость соединить две плоские поверхности небольшой толщины между собой. Для этого можно использовать различные средства, например, сварку или клей, но рациональней всего будет использование заклепок. Это позволит добиться крепкого, надежного соединения при минимальных финансовых затратах.

Клепка деталей

До изобретения механизма для клепания эта работа была трудоемкая, так как не всегда была возможность удобно выполнять манипуляции, к тому же для клепки требовались дополнительные условия.

Что такое клепальник

После изобретения этого приспособления и усовершенствования материалов, применяемых для расходного материала, клепание стало занимать намного меньше сил и времени. Этим обусловлено широкое применение клепальных клещей многими умельцами при ремонте в домашних условиях.

Клепальник

Работает клепальник ручной довольно просто, быстро и не требует значительных усилий. Главным преимуществом ручного клепальника является его мобильность и простота использования. Это приспособление позволяет поставить заклепку в труднодоступных местах, куда с более громоздкими приспособлениями не подлезть. Устройство клепальника ручного не требует доступа с двух сторон скрепляемой детали, вполне достаточно и одностороннего. Это позволяет скреплять детали, находясь с одной стороны конструкции.

Разновидности

При выборе инструмента необходимо сразу определиться, для каких именно манипуляций он вам необходим, и заклепками из какого материала вы предполагаете работать. В данный момент используются как простенькие заклепки из алюминия, так и из различных марок стали, включая нержавейку.

В данный момент используются как простенькие заклепки из алюминия, так и из различных марок стали, включая нержавейку.

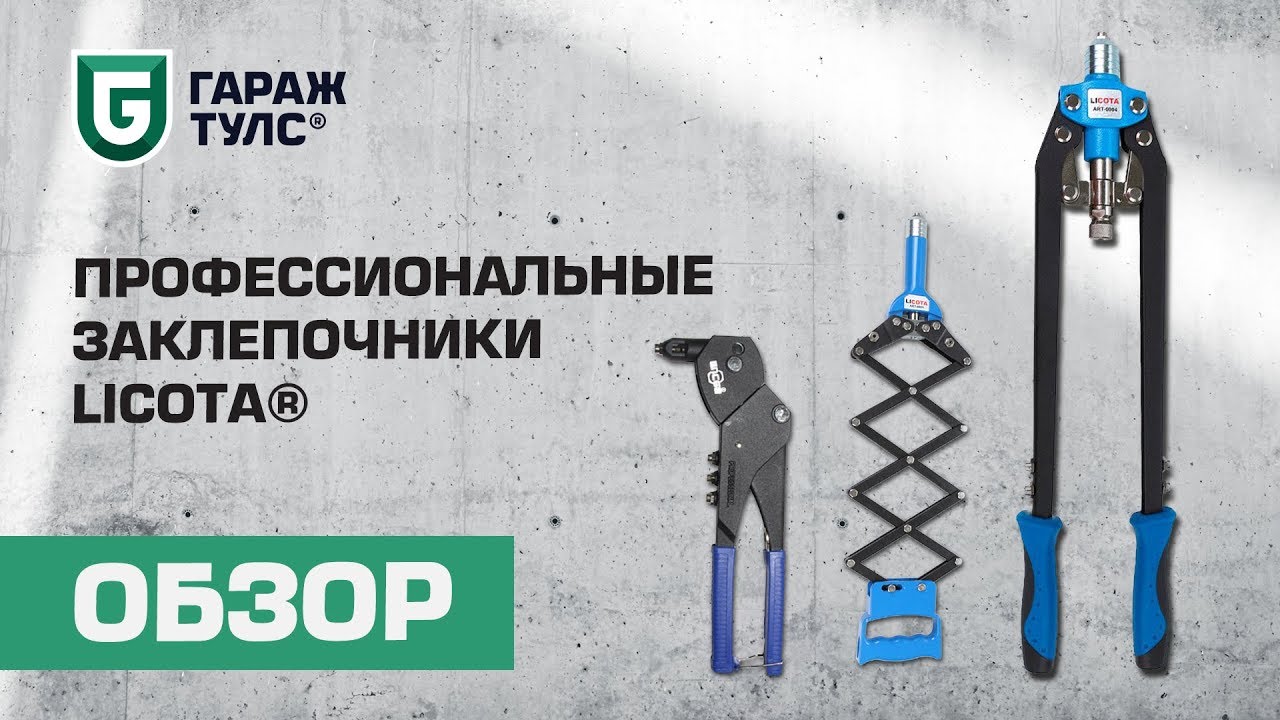

Клепальник ручной профессиональный

При небольших объемах работы в домашних условия подойдет простенький и дешевый вариант, а вот если намечается много работы с заклепками, лучше потратиться и взять клепальник ручной профессиональный. Для работы с заклепками различных диаметров применяются разные головки. Обычно набор головок идет в комплекте с инструментом, если же подходящей насадки нет, ее можно докупить отдельно.

Разновидности по типу действия:

- Вытяжной тип. Этот тип клепальника ручного имеет наиболее широкое применение среди домашних умельцев. Самая простая из всех конструкций обусловливает хорошее качество при минимальных затратах. Принцип работы устройства этого типа состоит в расплескивании конца заклепки, вытягиванием через нее стержня с шариком, отсюда и название.

- Резьбовые инструменты. Клепальник ручной для резьбовых заклепок имеет более сложную конструкцию, основанную на расплескивании заклепки вкручиванием гайки.

Качество соединения резьбовым инструментом несколько выше, чем в предыдущей конструкции, но и стоимость заклепочника резьбового типа больше. Эти факторы не способствуют широкому применению инструментов данного типа в быту.

Качество соединения резьбовым инструментом несколько выше, чем в предыдущей конструкции, но и стоимость заклепочника резьбового типа больше. Эти факторы не способствуют широкому применению инструментов данного типа в быту.

Клепальник ручной для резьбовых заклепок

Разновидности по приводу:

- Самый простой и дешевый, а потому и самый распространенный принцип – это механический, работает без применения дополнительных приспособлений. Львиная доля всех ручных клепочников, используемых в домашнем обиходе, имеет механическое устройство.

- Также могут применяться клепальники ручные с гидравлическим или пневматическим приводом. Работают эти инструменты под давлением газа или жидкости. Такие заклепочники имеют ряд преимуществ: для выполнения работы требуется меньше сил и времени. В то же время высокая стоимость такого инструмента не добавляет ему популярности среди населения.

Тип конструкции «гармошка»

Конструктивные разновидности:

- В первую очередь клепальные клещи делятся на двуручные и те, которыми можно манипулировать одной рукой.

Первый вариант более мощный и может с легкостью применяться при работе с заклепками большой толщины, второй тип более удобен при работе с расходным материалом маленького диаметра.

Первый вариант более мощный и может с легкостью применяться при работе с заклепками большой толщины, второй тип более удобен при работе с расходным материалом маленького диаметра. - С неповоротной головкой. Простые и дешевые, потому и самые распространенные ручные клепальники.

- С поворотом головки на 360 градусов. Усовершенствованные клепальные клещи, более сложной конструкции, позволяющей применять устройство под необходимым углом в труднодоступных местах. Особенно хорошо видны преимущества такой разновидности при ремонте жилых помещений.

- Тип конструкции «гармошка». Распространение заклепочники этого типа получили при строительстве крупных объектов, где необходимо выполнять большие объемы работы. «Гармошка» позволяет соединять элементы, используя одну руку. При этом заклепывание производится путем нажатия на «гармошку» сверху, а не сжимания ручек кистями рук, как в остальных случаях.

Процесс работы ручным клепальником

Для того чтобы соединить две плоские поверхности при помощи заклепки, необходимо просверлить в двух деталях отверстие, в которое, собственно говоря, и будет заходить заклепка. Отверстие в диаметре должно быть не более чем на 2 мм больше, чем диаметр заклепки, иначе соединение будет ненадежным. После этого вставить заклепку в головку клепальника и, немного прижав ручки, зафиксировать клепку. После вставить кончик заклепки в подготовленное отверстие и нажать на ручки (при необходимости 2-3 раза). После удаления из инструмента остатка заклепки можно приступать к дальнейшей работе.

Отверстие в диаметре должно быть не более чем на 2 мм больше, чем диаметр заклепки, иначе соединение будет ненадежным. После этого вставить заклепку в головку клепальника и, немного прижав ручки, зафиксировать клепку. После вставить кончик заклепки в подготовленное отверстие и нажать на ручки (при необходимости 2-3 раза). После удаления из инструмента остатка заклепки можно приступать к дальнейшей работе.

Помимо скрепления металлических элементов небольшой толщины, такие устройства применяются для крепежа деталей общей толщиной до 12 мм, а профессиональные модели могут использоваться для скрепления более мощных конструкций. Следует учитывать общую толщину элементов при выборе расходного материала.

При работе с мягкими материалами, будь то одежда или брезент, диаметр отверстия может быть несколько меньше, чем диаметр расходного материала. Клепальник ручной для одежды применяется при необходимости клепания краев одежды из плотной ткани: джинса, кожа и т.п. Применение такого вида атрибутики на одежде придает вещам некую своеобразность, а владельцу запоминающийся внешний вид.

Заклепочник – вещь нужная и может пригодиться в любой момент, поэтому иметь такой инструмент в хозяйстве просто необходимо.

Как правильно работать ручным заклепочником

В этой статье мы расскажем об инструменте, с которым комфортно работать в ограниченном пространстве.

Заклёпочник – это ручной инструмент, с помощью которого можно закрепить необходимый материал. Например, листы металла.

В этой статье мы рассмотрим виды этого инструмента и отметим пару моментов, которые пригодятся при работе с ним.

В итоге мы получим небольшую инструкцию для тех, кому ещё не приходилось иметь дело в заклёпочником.

Начнём.

Из краткого описания становится понятно, что этот инструмент понадобится нам в том случае, когда нужно что-то скрепить. При этом материал не должен превышать толщину в 10 мм. Это одно из основных правил.

При этом материал не должен превышать толщину в 10 мм. Это одно из основных правил.

Почему бы не воспользоваться сваркой?

Бывают случаи, когда сделать это не представляется возможным.

Дома сваркой не воспользоваться, да и есть вероятность, что нужного оборудования под рукой не найдётся.

Зато инструмент, по форме напоминающий клещи, отлично подойдёт для быстрой реализации вашего проекта.

1. Из чего он состоит?

У него не так много составных элементов, но это не мешает заклёпочнику выполнять все необходимые функции. Для него нужно выделить отдельное место в вашем органайзере для инструментов.

Головка, рукоятка и прижимной механизм.

Вот и вся конструкция.

Всего три элемента, которые обеспечивают быстрое скрепление необходимых нам металлических листов.

Механизм, к слову, делится на два типа: вытяжной и резьбовой.

2. Какие типы бывают?

Электрические, аккумуляторные, пневматические.

Однако они не пользуются такой популярностью, как ручной. Дело в завышенной цене. И хоть они, по сути, делают всю работу за вас, покупатели по-прежнему не готовы полностью переходить на электрику.

Ручной заклёпочник является более понятным для людей. Он прост в применение и доступен по своей стоимости.

Первые три типа больше подойдут для заядлых специалистов.

Или в случае, когда в дело идут заклепки большого диаметра.

3. Вытяжной заклёпочник.

Цилиндрическая шпилька на заклёпках. Вот и отличие.

Стоит отметить, что это разделение по типу используемых заклёпок, механизму работы, а не по отличительным характеристикам.

С ним отверстия будут закрыты полностью. Также надо отметить низкую стоимость.

Закрепление происходит посредством тяговой силы.

Сначала делаются отверстия, а затем фиксируется заклёпка.

4. Резьбовой заклёпочник.

Заклёпка в виде полых трубок.

С ним можно обеспечить безопасный монтаж.

Качественно закрепляет. Также можно создавать крепёжные точки. Это удобно.

Есть ещё два типа.

Этот инструмент можно отличить по количеству рукояток. Он бывает одноручным и двуручным.

В первом случае одна из рукояток всегда остаётся неподвижной. Такой заклёпочник можно использовать для соединений с диаметром не больше 6 мм.

У двуручного, как мы видим, обе ручки остаются подвижными.

Так как же использовать заклёпочник?

Разные типы этого инструмента работают примерно одинаково. Принцип схож, но всё же присутствуют различия.

Начнём нашу инструкцию с главного (общего) принципа работы.

- Нужно направить силу на рычажный механизм, после которого она перейдёт к головке.

- Мы заранее готовим. отверстие для элемента. А после вставляем заклёпку при помощи зажимного механизма.

Это обеспечивает скрепление листового металла.

Все силы нужно направить на проделывание отверстий. Всё остальное сделает за вас инструмент.

Обозначим все виды работ, которые выполняет заклёпочник.

Он может фиксировать уголки, трубы, крепить профилированные листы.

Такие крепления никогда не подвергнут сомнению свою надёжность. И не лопнут тогда, когда этого не ожидаешь. Это достаточно актуальная проблема для сварки.

Главный принцип обговорили, а теперь об этапах работы.

- Берём материалы (металлические листы), которые нам необходимы и преждевременно фиксируем их. Это облегчит работу.

- Проделываем отверстие, которое должно быть больше заклепки на 1-2 см.

- Вставляем расходник.

- Закручиваем головку заклёпочника.

- Насаживаем инструмент плотно к основанию материала, а после сжимаем рукоятки.

- Повторяем несколько раз, если не вышло.

- Для полной герметичности используем дополнительно специальные материалы. Чаще всего используют шпатлевку.

5. Как выбрать качественный заклепочник?

Нужно обратить внимания на характеристики инструмента, материалы и внешний вид. Даже вес может сказать о многом.

Если вы покупаете через интернет-магазин и нет возможности всё подробно посмотреть и потрогать, тогда обратите внимания на корпус заклепочника. В характеристика товара будет указан материал, из которого он изготовлен. Пластик здесь не самый лучший вариант.

Делаем вывод, что работать с ручным заклёпочником не так сложно. Это простой вариант, который без труда можно хранить в доме.

Но если вы занимаетесь ремонтными и монтажными, а также слесарными работами, тогда лучше будет приобрести инструмент резьбового типа.

Заклёпочник это не молоток. Для чего он понадобится?

Не стоит недооценивать этот маленький инструмент. Вот пару идей, которыми можно воспользоваться в случае, когда под рукой завалялся резьбовой заклёпочник.

- Установка дверей, окон, полок, чего угодно.

- Крепление предметов декора: картины, вывески на двери, что угодно.

- Установка ручек для мебели, например, для ящиков и шкафчиков.

- Установка оконных жалюзи, подвесных крючков и т.д.

- Конечно же авторемонт.

Подведём итоги.

В этой статье мы познакомились с разными типами заклёпочников, разобрали их различия и составили краткую инструкцию по использованию ручного инструмента.

Если у вас остались вопросы, то советуем для наглядности посмотреть парочку видео по использованию заклёпочника.

Оцените материал:

Принцип работы заклепочника

В частных и промышленных мастерских широко востребован ручной заклёпочник, который предназначен для надёжного скрепления листовых материалов. Специалисты чаще всего применяют этот инструмент для листового металла, толщина которого не превышает 3 мм. Помимо этого, именно заклёпочник помогает своими руками и без лишних усилий прикрепить металлический лист к уголку либо профилю.

Качественный заклёпочный инструмент отличается своей универсальностью и простотой, использовать его очень просто. Он позволяет обеспечить беспрепятственный доступ к соединению, без каких-либо вспомогательных приспособлений. Отдельно стоит учесть, что для работы с заклёпочным приспособлением необходимо заранее просверлить небольшое отверстие в металлической заготовке для установки заклёпки. Фиксацию выполнит главный инструмент.

Основные сферы применения

Многие согласятся, что без заклёпочника не обходятся ни одни ремонтные работы. Универсальность этого ручного инструмента считается наиболее востребованной в тех случаях, когда нужно соединить несколько заготовок, а использование других методов крепления является нецелесообразным. Как показывает практика, с помощью этого приспособления чаще всего соединяют различные крепёжные элементы.

Что касается рычажного заклёпочника, то сам рабочий механизм представлен в виде пистолета и состоит из двух частей. Основную работу выполняет пружинный механизм, который втягивает заклёпку во внутреннюю часть инструмента. Потом рычажная система равномерно расплющивает её. Уникальное строение ручного рычажного заклёпочника позволяет соединять между собой те детали, толщина которых может превышать отметку 10 мм.

Фиксация различных заготовок с помощью заклёпок отличается высоким качеством благодаря тому, что в этом инструменте присутствуют следующие технические характеристики:

- Высокая степень надёжности. Под действием ручного заклёпочника создаётся неразборное соединение, за счёт чего достигается наивысшая степень прочности. Стоит отметить, что универсальность заклёпочного соединения была использована при строительстве всем известной Шуховской башни в Москве, а также Эйфелевой башни в Париже. А ведь эти архитектурные красоты существуют уже не одно десятилетие. Это ещё раз доказывает эффективность и надёжность использования заклёпок.

- Хорошее противостояние вибрациям.

- Подготовка к установке заклёпок проводится максимально быстро. Работа ручного инструмента длится всего несколько секунд, что существенно ускоряет темп выполнения заклёпочных работ.

- В отличие от сварочных швов заклёпки не лопаются и не растрескиваются. Когда на соединительный элемент воздействует неблагоприятный фактор, он начинает растягиваться, благодаря чему можно своевременно увидеть имеющиеся неисправности и быстро устранить их.

- В отличие от винтового соединения заклёпки стоят гораздо дешевле, так как они представляют собой небольшие кусочки металла цилиндрической формы.

Стоит отметить, что на сегодняшний день выпускается несколько разновидностей заклёпочных механизмов, которые могут иметь как простую, так и сложную форму. К примеру, в продаже можно встретить универсальные поворотные головки, которые можно использовать в самых труднодоступных местах. Что касается установки заклёпок — этот процесс длится всего несколько секунд.

Разновидности ручных инструментов

На сегодняшний день выпущено несколько разновидностей заклёпщиков, используемых в домашней мастерской. В эту категорию попадает резьбовой и вытяжной инструмент. Чтобы понять, какой из этих инструментов лучше, необходимо подробно изучить их характеристики и функциональные возможности.

Вытяжной клепальщик ручного типа осуществляет крепление заклёпки посредством создания определённого тягового усилия. В тех заготовках, которые необходимо соединить между собой, просверливается небольшое сквозное отверстие, а уже после этого в самом устройстве определённым образом фиксируется заклёпка. После этого заклёпка аккуратно вставляется в подготовленное отверстие и тщательно распирается. Стоит учесть, что надёжная фиксация происходит благодаря сжиманию и разжиманию рукоятки устройства.

Специалисты утверждают, что вытяжной клепальник имеет свои конструктивные особенности. Устройство оснащено специальным шариком, который в момент надавливания на инструмент начинает втягиваться в трубку заклёпки, плотно распирая её изнутри.

Для бытовых нужд можно приобрести резьбовой заклёпочник, режим работы которого практически аналогичен вытяжному агрегату. Единственное отличие состоит только в том, что в рабочем органе шарик втягивается внутрь заклёпки за счёт вращения резьбы. Этот способ соединения считается оптимальным для заготовок с небольшой толщиной. Связано это с тем, что на толстом металле гораздо проблематичнее выполнить нарезание резьбы. Огромное преимущество использования этого ручного инструмента состоит в том, что при необходимости в саму заклёпку можно вкрутить болт или винт.

Несмотря на то что начинающие мастера часто сталкиваются с вопросом, как пользоваться ручным заклёпочником вытяжного типа в бытовых условиях, именно этот инструмент считается наиболее востребованным. Он более доступен по цене и позволяет выполнить гораздо больше задач, которые возникают во время ремонта.

Техника использования

Те, кто уже сталкивался с заклёпщиком, знают, что пользоваться этим инструментом достаточно просто. Главное — запомнить принцип работы. Изначально все должно начинаться с подготовки обрабатываемого материала.

Эта процедура осуществляется следующим образом:

- Поверхность металла тщательно выравнивается, чтобы обе заготовки хорошо прилегали друг к другу (можно использовать молоток).

- На этом этапе обе детали нужно положить на специальную деревянную заготовку и хорошо закрепить их.

- С помощью маркера поставить точки на тех местах, где будут просверлены небольшие отверстия для заклёпок. Стоит учесть, что этот пункт должен быть выполнен с максимальной точностью, чтобы в дальнейшем все отверстия совпадали.

- При помощи обычной дрели просверливаются отверстия для заклёпок. Обязательно нужно учитывать размер сверла и заклёпок. К примеру, если диаметр отверстия составляет 4.8 мм, тогда нужно брать сверло 5 мм.

- На этом этапе обязательно нужно проверить, чтобы к металлической заготовке плотно прилегала фиксирующая юбка.

Важно помнить, что длина заклёпок должна соответствовать толщине скрепляемых деталей и нагрузке, которая в итоге будет воздействовать на них. Компактные заклёпки предназначены для тех металлических листов, которые не будут нагружаться.

Все дальнейшие манипуляции должны соответствовать схеме:

- Нужно правильно установить тонкий конец заклёпки в заточнике, чтобы насадка села на место.

- Головка заклёпки размещается точно в отверстии на детали. Стоит учесть, что заклёпка должна немного выступать, не более чем на 12 мм.

- На верхнюю часть детали нужно надеть заклёпочник, который должен быть расположен перпендикулярно основе.

- Теперь осталось сделать сильный прижим. Если после этой процедуры ножка заклёпки не отпала, тогда нужно сделать несколько мощных натисков.

Чтобы результат проделанной работы отличался не только качеством, но и долговечностью, нужно провести протяжку рычажной системой. В этом случае лучше выбрать монтажную проволоку из стали. Из-за сильного прижима по краям образуются своеобразные наплавы, которые будут обеспечивать надёжное сцепление. Если металлическая заготовка будет подвержена большим нагрузкам, вдоль соединительного шва должно быть расположено несколько заклёпок. Все обрывки проволоки необходимо удалить из инструмента. Лучше всего для этого подходит шлицевая отвёртка.

Возможные трудности

Те, кто впервые столкнулся с обработкой металлических заготовок, часто интересуются, как пользоваться заклёпочником и какие трудности могут возникнуть в процессе работы.

Специалисты утверждают, что основной процент сложностей всегда связан с неправильной эксплуатацией инструмента:

- После проведённых манипуляций образовались острые края — это значит, что была неправильно выбрана рабочая головка (большой диаметр).

- Неправильное заклепывание может сопровождаться люфтом. Чаще всего это связано с тем, что мастер просверлил слишком большое отверстие в металлической заготовке. Но выход из этой ситуации есть — установить заклёпку большего диаметра.

- В заклёпочнике осталась проволока. Такая ситуация возникает на фоне сильной деформации рабочего стержня.

Дабы избежать всех этих трудностей в работе, нужно чтобы все разрезы в металлической заготовке совпадали и соответствовали размеру заклёпки.

Демонтаж вытяжной заклёпки

Все знают, что заклёпка — это одноразовая крепёжная деталь, которая используется для надёжного скрепления двух и более элементов. По ряду причин могут возникнуть ситуации, когда нужно расклепать заклёпку. В этом случае на помощь придут только подручные инструменты, так как специализированного устройства не существует.

Начинать расклёпку нужно с удаления кольца, которое образовалось в момент фиксации крепежа. Если у мастера есть такая возможность, в момент сжатия материала конструкции необходимо вставить полотно пилки по металлу. В этом случае крепёж можно будет срезать, а шпиль снять, вытащив за стержень. Если же срезать или спилить не получается, тогда можно применить проверенный годами способ — сверло.

Как показывает практика, потайное кольцо можно удалить только высверливанием, а головки аккуратно сбить молотком. Стоит учесть, что этот способ применим только в том случае, если прочность скреплённого материала больше, чем у самых креплений. Помимо этого, сама процедура считается травмоопасной, так как существует большой риск повредить пальцы рук.

Принцип работы

Как пользоваться заклепочником — пожалуй, самый важный вопрос, который интересует мастера. Для того чтобы создать надежное соединение, во время его выполнения необходимо придерживаться следующего алгоритма действий:

- Подготовка поверхности.

- Нанесение разметки и сверление отверстий.

- Монтаж крепежа.

На первом этапе необходимо хорошо выровнять поверхности, чтобы можно было обеспечить максимально плотный контакт между деталями.

Приступая к сверлению отверстий, необходимо следить за тем, чтобы они располагались строго по одной линии. Для надлежащего выполнения этой операции поверхности рекомендуется расположить на ровной плоскости, например, деревянной заготовке, к которой их следует зафиксировать. После этого переходят к нанесению мест расположения будущих отверстий. Далее, начинают проделывать отверстия, следя за тем, чтобы на каждой детали они располагались точно в обозначенных местах.

Важной задачей является обеспечить соответствие размера отверстия требуемым параметрам. Для этого рекомендуется брать сверло чуть большего диаметра. К примеру, если вы создаете отверстие диаметром 3,8 мм, вам следует использовать сверло диаметром 4 мм.

//www.youtube.com/embed/aGV8CU0ZwK0

Когда отверстия будут готовы, обязательно «примерьте» подготовленные крепежные элементы. Если всё сделано правильно, то голова заклепки будет плотно примыкать к поверхности в области кромки отверстия и полностью его закрывать.

На заключительном этапе устанавливают заклепки, придерживаясь следующего порядка:

- Сперва цилиндрическое тело заклепки нужно поместить в проделанное отверстие соединяемых элементов.

- С помощью заклепочника нужно захватить проходящий через все тело стержень, причём он должен быть зафиксирован губами или клепальной головкой инструмента непосредственно у основания головки цилиндра.

- Оказывая необходимое усилие на стержень, его нужно вытянуть через тело заклёпки, одновременно расширяя его шляпкой и деформируя конец цилиндра. В итоге у вас должно появиться обратная широкая часть заклепки на внутренней части соединяемых элементов.

- Подобрав необходимое усилие для заклепочника, детали надежно соединяются, после чего вам останется только отломать выступающие части вытянутого стержня.

В большинстве случаев при использовании ручного заклепочника приходится несколько раз нажимать на рычаг, чтобы добиться необходимого результата. После соединения элементов по одну его сторону будет располагаться головка тела заклепки, а по другую — расплющенный конец цилиндра, выглядящий как группа лепестков.

//www.youtube.com/embed/LV6yUkuWtIg

Рекомендации по выбору инструмента

Сегодня в магазинах предлагается множество разновидностей ручных заклепочников, которые можно приобрести по цене около 2−3 т. р. Для выбора наиболее подходящей модели вы должны сначала понять, для каких целей вам нужен инструмент. Если вы решили приобрести его для частого соединения разных элементов деталей, то советуем остановить выбор на более дорогом профессиональном инструменте. Всем остальным будет вполне достаточно и бюджетной модели, которая им обойдется примерно в 150−500 р.

Если вы хотите, чтобы инструмент прослужил вам долго, вы должны не только знать, как выбрать заклепочник ручной, но и соблюдать аккуратность во время пользования им. В противном случае он быстро сломается в ваших руках, даже если это будет дорогой профессиональный инструмент от известного бренда.

//www.youtube.com/embed/jWuvsSjuyHM

Цена — один из важных факторов, которые следует учитывать при выборе этого устройства. Но помимо него, немаловажное значение имеют и другие характеристики:

- Материал заклепок. Для соединения алюминиевых деталей вы можете купить любой из доступных в магазинах инструмент. Если же вам предстоит выполнять фиксацию стальных деталей, то советуем сделать выбор в пользу более мощных заклепочников.

- Удобство применения. Если вы планируете использовать для соединения крепежи разного диаметра и из разного материала, то имеет смысл приобрести двуручную модель. При выборе инструмента советуем обратить внимание на его головку. Желательно, чтобы она была поворотной. Тогда вы с легкостью сможете выполнить соединение и на сложных участках. Перед покупкой не помешает выяснить, присутствует ли в комплектации набор сменных насадок. Об этом особенно стоит побеспокоиться тем, кто собирается использовать для соединения разные крепежи.

- Важной характеристикой, которую необходимо учитывать при выборе заклепочника, является наличие контейнера для отходов. Особенно он будет незаменим тем мастерам, которые собираются возводить забор на территории или укладывать кровлю.

Самое надежное соединение деталей

Иногда из-за особенностей конструкции невозможно передвинуть место соединения. В этом случае может помочь специальная наставка, которую закрепляют со стороны головки. При выборе размера и веса наставки нужно учитывать толщину соединения, а также материал заклепок. После этого можно начинать расклепку свободной стороны.

//www.youtube.com/embed/zVGW6TNCR6E

Оптимально, чтобы соединительный металл заполнил все пространство выполненного отверстия, и из каждой из сторон появились шляпки, которые и должны фиксировать детали. К этому методу можно прибегать не только для соединения друг с другом деталей, но и для заделывания отверстий в одном листе. Это способ часто применяется ремесленниками, когда нужно отремонтировать прохудившиеся ёмкости.

//www.youtube.com/embed/eIKUhZntZWI

Не всегда при изготовлении металлоконструкций удается соединить детали с помощью сварки. В таких случаях приходится прибегать к более аккуратному методу фиксации элементов, предусматривающему использование заклепок. С его помощью можно достаточно надежно зафиксировать между собой соединяемые элементы. Однако нужно помнить, что качество соединения обеспечить не так просто, как может показаться на первый взгляд. Оно зависит не только от заклепочника, который сегодня производители выпускают в различных вариантах.

//www.youtube.com/embed/2HtHGUD_72s

Важную роль в процессе фиксации элементов играет и сам заклёпочный крепёж. От его правильного выбора зависит, как долго скрепленные детали будут оставаться в этом положении.

//www.youtube.com/embed/-6gfGQHtQkE

От начинающих мастеров требуется не только правильно подобрать заклепки, но и узнать о том, как должно выполняться соединение деталей с помощью этого крепежа. Здесь очень важно правильно подобрать необходимое усилие для фиксации соединяемых элементов, иначе при нагрузке изделия эти части могут разболтаться, в результате чего придется всё переделывать.

Электрический заклепочник и другие варианты – каков принцип работы инструмента?

Для некоторых видов сборочных работ лучше всего подойдет заклепочник, электрический, пневматический или ручной – это определяется лишь сложностью соединения, в остальном же принцип его действия одинаков. Именно это мы и разберем в данной статье, а также научимся пользоваться данным инструментом.

Как работает заклепочник – исторические предпосылки

Как не сложно догадаться, основным результатом деятельности данного приспособления является заклепка. Ею можно соединить любые материалы, суммарная толщина которых не превысит 10 мм. Такое соединение неразборное, что считается его главным преимуществом. Вторым завидным качеством является быстрота создания соединения и легкость подготовки. Хотя совсем недавно это было заслугой только профессионалов, потому что описываемого инструмента не было еще в природе. Как же делали заклепки?Брали две половинки этого крепежа, в каждой было отверстие, куда можно было завести прутик мягкого металла. Эти две детальки вставлялись в отверстие, которое нужно снабдить заклепкой, в них загоняли прутик, сжимали с двух сторон, в результате чего мягкий металл расползался по всем отверстиям и углублениям, которые, в свою очередь, образовывали контуры шляпок. Они делали полученную заклепку неразборной. Но хлопотность процесса очевидна, к тому же, имелись непреодолимые трудности, вроде того условия, что доступ нужен был с двух сторон, а это возможно крайне редко. Требовалось много силы и времени на работу.

Ударный принцип действия на заклепку и все вытекающие требования к работе делали такое соединение непопулярным.

Но дилемма стояла перед мастерами, ведь такое соединение было очень удобным и крепким, его неразборность была огромным преимуществом в условиях вибраций, когда ни одно другое соединение не могло держаться без дополнительных укреплений, герметизаций, грунтовок и т.д. Даже сварочный шов не мог конкурировать в этом качестве, он легко лопался под действием вибронагрузок. А если еще учесть дешевизну заклепки, то отказаться от ее использования в некоторых случаях было очень глупо. Поэтому коллективный ум инженеров наконец изобрел заклепочник, который решил многие проблемы классического варианта работ с заклепками.

Как работает клёпальник?

Предварительно в месте постановки будущего клёпаного соединения высверливается необходимое количество отверстий. При работах с мягкими заготовками (пластик, кожа) прокол будущего отверстия можно производить и при помощи пуансона. Затем в посадочное место вставляется заклёпка, а рычажный механизм вводят в зазор между скрепляемыми деталями. Совместив оси заклёпки и отверстия, резким нажатием на активное плечо выдвигают пуансон, который производит сначала вталкивание заклёпки в имеющееся отверстие, а затем — высадку головки заклёпки. Фиксация от перемещения противоположного торца заклёпки производится инструментальным плечом. Ход рычага ограничивается длиной пуансонодержателя, который учитывает суммарную толщину материала в месте соединения. Далее – для резьбовых заклёпок – выполняется нарезка резьбы.

После высадки, в зависимости от конструкции инструмента рабочая головка с пуансоном либо поворачивается вокруг оси, либо отводится с помощью возвратной пружины в своё первоначальное положение. Инструмент готов к следующей операции клёпки.

В ручных клёпальниках, которые работают с вытяжными заклёпками, при возвратном ходе производится вытягивание стержня, находящегося внутри полой заклёпки. Такой инструмент имеет повышенное значение рабочего ходы, поскольку после высадки требуется ещё произвести и вытяжку. Поэтому размеры рычажного механизма здесь выше, чем в обычных клёпальниках.

Понравилась статья? Расскажите друзьям:

Оцените статью, для нас это очень важно:

Проголосовавших: 2 чел.

Средний рейтинг: 5 из 5.

Заклепочник электрический, пневмо- или ручной – изучаем работу + видео

Для некоторых видов сборочных работ лучше всего подойдет заклепочник, электрический, пневматический или ручной – это определяется лишь сложностью соединения, в остальном же принцип его действия одинаков. Именно это мы и разберем в данной статье, а также научимся пользоваться данным инструментом.

Как работает заклепочник – исторические предпосылки

Как не сложно догадаться, основным результатом деятельности данного приспособления является заклепка. Ею можно соединить любые материалы, суммарная толщина которых не превысит 10 мм. Такое соединение неразборное, что считается его главным преимуществом. Вторым завидным качеством является быстрота создания соединения и легкость подготовки. Хотя совсем недавно это было заслугой только профессионалов, потому что описываемого инструмента не было еще в природе. Как же делали заклепки?

Брали две половинки этого крепежа, в каждой было отверстие, куда можно было завести прутик мягкого металла. Эти две детальки вставлялись в отверстие, которое нужно снабдить заклепкой, в них загоняли прутик, сжимали с двух сторон, в результате чего мягкий металл расползался по всем отверстиям и углублениям, которые, в свою очередь, образовывали контуры шляпок. Они делали полученную заклепку неразборной. Но хлопотность процесса очевидна, к тому же, имелись непреодолимые трудности, вроде того условия, что доступ нужен был с двух сторон, а это возможно крайне редко. Требовалось много силы и времени на работу.

Ударный принцип действия на заклепку и все вытекающие требования к работе делали такое соединение непопулярным.

Но дилемма стояла перед мастерами, ведь такое соединение было очень удобным и крепким, его неразборность была огромным преимуществом в условиях вибраций, когда ни одно другое соединение не могло держаться без дополнительных укреплений, герметизаций, грунтовок и т.д. Даже сварочный шов не мог конкурировать в этом качестве, он легко лопался под действием вибронагрузок. А если еще учесть дешевизну заклепки, то отказаться от ее использования в некоторых случаях было очень глупо. Поэтому коллективный ум инженеров наконец изобрел заклепочник, который решил многие проблемы классического варианта работ с заклепками.

Устройство заклепочника и характеристика

В первую очередь, был устранен основной виновник непопулярности этого крепежа – требование двустороннего доступа к детали. Теперь принцип формирования заклепки менялся, он был не ударный, а вытяжной. Один конец у нее уже был готов в форме головки, а второй имел металлический стержень, который крепился в инструменте и вытягивался им, формируя вторую головку. При этом доступ с другого конца был не нужен. Значит, достаточно было проделать отверстие в скрепляемых деталях, продеть туда заготовку для заклепки, вставить ее свободный конец в устройство, сделать пару движений и крепеж был готов. Ненужный кусочек стержня обрезался и оставался в инструменте, потом выбрасывался.

Еще одним достоинством стало разнообразие заклепок, они могли быть разной длины и диаметра, от этого расширялся спектр возможностей такого крепежа. Особенно интересно было это для тех мастеров, кому приходилось скреплять тонкие детали с доступом с одной стороны, где другие способы фиксации (сварочные, спаечные, клеевые или резьбовые) были неприемлемы. Например, потому что для удержания самореза нужна толщина в два витка его резьбы, клей не надежен, сварка приемлема не для всех металлов, пайка требует еще более мелкие размеры. Принцип работы заклепочника прост, в этом мы убедились, причем он не меняется даже в различных видах этого инструмента. Заключается он примерно в следующем.

Ручной вариант имеет рычажный принцип действия, поэтому устройство заклепочника внешне почти примитивное. Большое соотношение плеч дает возможность прикладывать минимум усилий для максимального результата. Цанговый механизм внутри корпуса хватает стержень, который мы вставляем в заклепочник, насадка обычно точно подходит по размеру к диаметру этого стерженька, причем в комплекте любого такого инструмента имеется несколько сменных головок. Далее за счет работы рычагов и происходит натяжение и обрыв стержня, а снаружи тем временем формируется вторая шляпка заклепки. Единственное неудобство в таком подходе – шляпка с отрывной стороны остается негерметичной, и в случае, если это требуется, нужно будет на нее капнуть чем-нибудь специальным.

Как выбрать заклепочник – краткий обзор видов

Как работает заклепочник, представить уже не сложно, причем принцип этот действительно не меняется со сменой принципа работы или уровня профессионализма. А вот на выбор инструмента в магазине следует обратить внимание отдельно, чтобы не путаться и не сомневаться в случае необходимости. Сначала рассмотрим степень профессионализма инструмента, которая находится в прямой зависимости от цены. Бытовой вариант недолговечен и не выполняет большого объема работ, подойдет для редких подходов в ходе ремонта. Дополнительных функций в нем нет, кроме сменных насадок, которые есть во всех видах инструмента и удобно крепятся прямо на корпусе.

Полупрофессиональный заклепочник сделан из более крепкого металла, прослужит дольше, способен работать долго и делать крепежные узлы часто. Иногда имеет поворотную головку, для работы в труднодоступных местах. Может иметь удлиненные плечи рычагов, чтобы облегчить работу мастеру, ведь ему придется в этом случае делать меньше усилий, а работа будет идти быстрее. Стоит, естественно, дороже бытового. Профессиональный заклепочник станет самым дорогим, но он укреплен по полной, имеет самые длинные рычаги, работает много, но не вызывает быстрой усталости. Поворотной головки не имеет, чтобы не соблазняться на поломки, но благодаря своей длине также позволит добраться в неудобные места. Может работать не только с алюминиевыми заклепками, которые более мягкие, но и с остальными.

Можно рассказать еще и о различных формах заклепочника, в зависимости от основного действующего механизма. Ручной, естественно, полностью зависит от мышечной силы человека, никаких премудростей тут нет. Но существуют ситуации, когда крепеж должен быть большим, и человеческой силы может не хватить или хватить ненадолго, да и не каждый инструмент потянет такое усилие. Тогда на помощь приходит электрический заклепочник. А вот при очень масштабных работах с большими крепежными элементами без силы пневматического приспособления уже не обойтись. Как выбрать заклепочник, теперь понятно, пора перейти к работе с ним.

Принцип работы заклепочника – берем все в свои руки

В общих чертах мы уже затрагивали вопрос, как пользоваться заклепочником, но построим четкую схему наших действий еще раз.

Принцип работы заклепочника – пошаговая схема

Шаг 1: Готовим детали и инструмент

Берем скрепляемые детали, прикладываем их нужным образом друг к другу, лучше даже в этот момент их закрепить, чтоб не съехали, и сверлим отверстие в нужном месте. В заклепочнике находим гильзу подходящего размера, чтобы соответствовала диаметру стержня заклепки. Вставляем ее в инструмент, фиксируем все это гаечным ключом. Заклепку стержнем вставляем в установленную гильзу, теперь все готово к работе.

Шаг 2: Установка заклепки

Вставляем кончик заклепки в отверстие, проверяем, чтобы с другой стороны ее головка выглядывала хотя бы на 1 см, больше – можно, но бесполезно, меньше – очень нежелательно. Немного надавливаем на заклепочник, чтобы он плотно прижался к поверхности головки, и сжимаем рычаги несколько раз, чтобы оборвалась ножка. Почувствовав отсутствие сопротивления, убираем инструмент. Заклепка готова!

Оцените статью: Поделитесь с друзьями!

Машина для заклепок

Как и многие другие механические цеха, API / AMS предлагает больше инструментов и оборудования, чем вы можете представить. Но в отличие от других механических мастерских в Портленде и его метро, мы стремимся использовать самое современное и высокопроизводительное оборудование. Более того, мы стремимся объяснить, что именно мы используем и какую пользу это современное оборудование приносит нашим клиентам.

Это подводит нас к клепальным машинам. Возможно, самый элегантный (в химическом смысле этого слова) формовочный инструмент, клепальная машина способна скреплять два объекта с уровнем согласованности, почти не уступающим сварке.В API / AMS мы используем клепальные станки высшего качества, когда мы сотрудничаем с различными отраслями промышленности, такими как автомобилестроение или экологически чистая энергетика, для производства высококачественной обрабатываемой продукции.

Но что такое клепальный станок?

Для наших многочисленных клиентов, которые, возможно, не работают в механическом цехе и менее знакомы с его инструментами, вот краткое объяснение того, как работают клепальные машины.

Прежде всего, клепальные машины соединяют два материала вместе.Они автоматизированы, что значительно сокращает время и трудозатраты на ручную клепку.

Существует несколько различных типов клепальных машин, но каждый из них можно разделить на две категории: ударные клепальные машины или орбитальные клепальные машины.

Ударно-клепальный станок

Этот станок продвигает заклепку вниз и сквозь металлы, предназначенные для соединения, прижимая ее к формующему инструменту, называемому комплектом валков. Сила, используемая для приведения в движение заклепки, также создает раструб на конце заклепки, где она встречается с валком, тем самым соединяя два материала вместе.Этот тип клепальной машины очень быстр.

Клепальный станок орбитальный

В отличие от своего мощного кузена, орбитальная клепальная машина использует стержень, который является быстро вращающимся инструментом, чтобы фактически изменить форму самой заклепки, распределяя металл по форме стержня. Этот тип клепки занимает гораздо больше времени, чем ударная клепка, но и длится дольше. Это также требует меньшего усилия, что позволяет использовать орбитальную клепку для многих различных типов материалов, таких как хрупкие материалы, которые в противном случае разлетелись бы при клепке с помощью ударно-клепальной машины.

Клепальный станок радиальной или спиральной формы

Эти машины представляют собой несколько иной подход к формированию орбиты. При радиальной или спиральной клепке головка заклепки слегка забивается до желаемой формы, тогда как при орбитальной клепке головка заклепки раскладывается одним контактным движением, непрерывно. В общем, орбитальная форма предпочтительна, но спиральная форма используется, когда речь идет о заклепках небольшого размера.

И, наконец, роликовый клепальный станок

Роликовое формование — еще одна разновидность орбитальной клепки.В этом случае клепальный станок использует колеса (ролики) вместо ударного молотка, которые вращают заготовку и связывают два материала вместе за счет давления, оказываемого вниз, когда ролики движутся вниз или внутрь заготовки.

API / AMS — ваш портлендский источник тонкой обработки

Существует широкий спектр применений клепки, и если в вашей отрасли требуется API / AMS для использования клепки при формировании продукта, вы можете быть уверены, что наш механический цех в Портленде, штат Орегон, обеспечит высочайший уровень производительности.Позвоните нам сегодня, чтобы узнать, что API / AMS может для вас сделать.

Фото: REM (rembcc) через Compfight cc

Как сделать лучший выбор для ваших нужд

Заклепочные станки служат современной альтернативой ручной клепке, делая процесс намного проще, стабильнее и дешевле в выполнении. Неудивительно, что бесчисленные отрасли промышленности давно отказались от ручной клепки в пользу клепальных станков. Но поскольку сейчас доступно так много различных типов заклепочных станков, выбор подходящего оборудования для ваших конкретных нужд может оказаться сложной задачей.В сегодняшнем посте мы обсудим различные типы клепальных станков и способы их оценки в соответствии с конкретными требованиями вашего бизнеса.

При выборе клепального станка вам сначала нужно решить, хотите ли вы ручную подачу или автоматическую подачу. Как вы, возможно, догадались, клепальные машины с ручной подачей требуют некоторого руководства со стороны человека — обычно с помощью ручного рычага или ножной педали, которые используются вместе с механизмом, обеспечивающим начальное установочное усилие. Автоматические кормораздатчики не требуют оператора, вместо этого они полагаются на загрузочную дорожку и бункер для выполнения действий саморегулирующимся образом.Если вы знакомы с пневматическими системами, вы поймете, что в автоматических клепальных машинах часто используются аналогичные технологии (например, пневматические цилиндры).

После того, как вы определите, сколько человеческого взаимодействия потребуется для выполнения этих функций, вы можете более внимательно изучить группы и конкретные типы доступных машин. По сути, существует две большие группы клепальных машин — орбитальные (также известные как радиальные) и ударные.

Главной особенностью орбитальной клепальной машины является прядильный формовочный инструмент, который при постепенном опускании придает заклепке желаемую форму.Орбитальные машины предлагают немного больше контроля над конечным продуктом и идеально подходят для проектов, содержащих хрупкие компоненты. Хотя время цикла при использовании этой машины немного больше, результаты, как правило, более продолжительны.

Ударные клепальные машины работают, приводя заклепку в движение вниз под действием силы, так что материалы могут быть соединены вместе. Это нисходящее движение сближает материалы и заставляет конец заклепки прижиматься к формующему инструменту (так называемому роликовому комплекту).Набор роликов заставляет заклепку разворачиваться наружу и, таким образом, соединяет два материала вместе. Эти машины работают очень быстро (намного быстрее, чем орбитальные машины), что делает их привлекательными для предприятий с большими объемами производства, которые хотят снизить свои затраты. Хотя ударная клепка обычно представляет собой полуавтоматический процесс, его можно интегрировать с автоматизированными усовершенствованиями. Они могут содержать пневматические компоненты или могут работать без них, в зависимости от типа машины.

Клепальные машины всех типов используются в самых разных областях, от изделий из кожи и мобильных телефонов до компонентов для самолетов и поездов.В конечном итоге ваш выбор заклепочной машины часто зависит от требуемой степени автоматизации, желаемой скорости и используемых материалов. То, что идеально подходит для хрупких материалов и небольших заклепок, вероятно, не будет идеальным для очень прочных металлов, требующих дополнительной силы.

Теперь, когда у вас есть лучшее представление об основных типах клепальных машин, вы сможете связаться с вашим ресурсом по пневматическим прессовым машинам и другому оборудованию, чтобы обсудить лучший тип и модель для вашей организации.

Как работает пневматическая клепальная машина? [2021]

Пневматические заклепки используются для сборки или соединения двух частей с помощью одной заклепки. Это требует сильного давления, чтобы оба компонента были соединены.

Если вы хотите соединить элементы с обеих сторон, вы делаете сплошную заклепку. Но если деталь будет соединяться с твердой стороной, это называется глухой заклепкой, поскольку для этой операции есть дополнительная деталь в устье клепальной машины.

Пневматические заклепочники, в основном промышленные заклепочники, обычно очень легкие и потребляют меньше воздуха, чем заклепочники других типов.

Детали пневматической клепальной машины:

- Чашка для сбора гвоздей

- Спусковой механизм

- Головка

- Зенкованная насадка

- Быстросменная насадка

- Ручка со вставкой

- Счетчик циклов

- Корпус

Типы пневматической клепки Станки

Что касается пневматических клепальных машин, мы можем выделить две широкие группы:

Ручные пневматические заклепочные машины

Ручные пневматические заклепочные машины, с которыми мы работаем просто и которые легки, потому что они используются вручную.Есть несколько моделей этого типа.

В зависимости от модели есть те, которые поставляются с чашей для сбора гвоздей, системой всасывания стержня, счетчиком заклепок, счетчиком циклов и т. Д.

Также, в зависимости от модели, насадки могут быть заменены, что позволяет использовать заклепки разных размеров. Существуют эффективные пневматические клепальные машины, которые потребляют меньше воздуха. С другой стороны, в зависимости от производителя и модели, мы найдем более легкие заклепочники, чем другие. Эти виды заклепочников являются промышленными.

Пневматический клепальный станок для резьбовых вставок. Это одна из самых маленьких моделей, весит чуть более полутора килограммов, поэтому с ней легко обращаться. Особенность этой клепальной машины заключается в том, что она позволяет собирать деталь автоматически.

Пневматическая клепальная машина. Это заклепочники, которые хотя и очень легкие, но также очень устойчивы к выполнению работ. Они достигают глубины до 12 дюймов.

Настольные клепальные машины или клепальные машины на лапах

Эти устройства больше по размеру и могут весить до 60 кг.Они также предназначены для промышленного использования и не переносятся. Как видно из названия, его обычно прикрепляют к верстаку или к полу прикрепляют стоячие. В этой группе клепальных машин мы находим:

Пневматические клепальные машины с радиальной деформацией металла. Используется для любой сборки. Его головка делает прочные, но в то же время мягкие заклепки, которые не плохо обрабатывают используемые волокна.

Пневматический клепальный станок с двойной радиальной деформацией металла. Это версия со стандартной головкой.Его силу можно регулировать, а также скорость. Имеется счетчик ходов.

Пневматический клепальный станок для резьбовых шестигранных пластин. В его головке есть эксклюзивная зона, которая служит для преобразования уже сделанного круглого отверстия в одно из шестиугольных.

Плюсы и минусы использования пневматического заклепочного пистолета

Современный Боинг 747 содержит около 1 миллиона заклепок. Если для установки каждой заклепки требуется примерно пять секунд, вам потребуется более 57 дней в сутки, чтобы завершить работу.Конечно, на создание Боинга 747 уходит больше 57 дней, но вы понимаете — клепка для создания такой огромной машины требует значительных усилий.

А теперь представьте, если бы вы устанавливали каждую заклепку с помощью ручного инструмента, и каждая заклепка вставлялась дольше пяти секунд. Время увеличивалось бы в геометрической прогрессии, и если бы с работой выполняла бригада клепальщиков, они, вероятно, немного устали бы. Кроме того, вы бы поверили полетам на Боинге 747, который был полностью склепан вручную?

Пневматические заклепочные пистолеты изменили конструкцию и производство более века назад.Вместо инструментов и грубой силы, заклепки можно было бы прикрепить заклепками более эффективно, аккуратно и с меньшими усилиями. С тех пор клепка изменилась.

Air Time

Пневматические заклепочные пистолеты (также известные как пневматические молотки) работают по простой концепции: сжатый воздух толкает заклепку на место, когда пользователь нажимает на спусковой крючок. Процесс невероятно быстрый — просто поместите заклепку на конец инструмента; затем вставляем в отверстие и обжигаем. Заклепка помещается в пространство, а хвостовая часть заклепки сжимается, чтобы зафиксировать ее на месте.

Пневматические заклепочные пистолеты, конечно, требуют для работы воздуха. Шланг соединяет инструмент с воздушным компрессором, и пистолет сбрасывается почти сразу после выстрела. Большие промышленные пневматические заклепочные пистолеты, используемые для обработки структурированной стали, часто требуют двух рук и постоянного пользователя, но меньшие пистолеты напоминают такие инструменты, как электродрель (и эргономично имитируют), которые просто заряжают, наводят и стреляют.

Плюсы пневматических пистолетов с заклепками

Пневматические заклепочные пистолеты

обладают бесчисленными преимуществами по сравнению с ручными заклепочниками и в зависимости от области применения предпочтительнее беспроводных заклепочных пистолетов с батарейным питанием.Некоторые из плюсов пневматических заклепочников включают:

- Легкая конструкция: Современные ручные пневматические заклепочные пистолеты не изнашивают ваши руки; даже более прочные модели не весят более 12 фунтов.

- Простота использования: Пневматические пистолеты прикрепляют заклепки простым способом. Это позволяет пользователям размещать несколько заклепок за короткий промежуток времени, не подвергая руки физической нагрузке, как при использовании ручного клепального инструмента.

- Перезаряжаемый источник питания не требуется: В отличие от беспроводных заклепочных пистолетов, вы не будете беспокоиться о разрядке или замене батарей.

- Качественная клепка: Пневматические заклепочные пистолеты обеспечивают точное крепление с минимальными усилиями. Погрешность намного меньше, чем у ручного заклепочника.

Минусы пневматических заклепочных пистолетов

Пневматические заклепочные пистолеты не подходят для каждого случая применения, и у этого инструмента есть некоторые недостатки, в том числе:

- Ограниченный ассортимент: Пневматические заклепочные пистолеты работают настолько далеко, насколько позволяют их воздушные шланги, поэтому в некоторых труднодоступных местах вам может потребоваться ручной или беспроводной заклепочник.А для некоторых типов удаленной работы доступ к компрессору просто невозможен.

- Сложный ремонт: Ремонт пневматического заклепочного пистолета — дело непростое и недорогое. Обычно для ремонта вашего оборудования необходимо нанять опытного специалиста. Простые меры по уходу, такие как смазка инструмента и затяжка крепежных деталей, имеют большое значение для поддержания вашего заклепочного пистолета в рабочем состоянии.

- Компрессор: Для правильной работы заклепочного пистолета необходимо убедиться, что используемый вами компрессор имеет правильную настройку давления.Кроме того, необходимо обслуживать компрессор и смазывать воздушный шланг.

Обычное использование

Пневматические заклепочные пистолеты широко используются в аэрокосмической и автомобильной промышленности, где сборочная линия и ограниченное пространство для создаваемого продукта требуют быстрого, удобного, но мощного решения для клепки. Также они часто используются в строительстве и металлообработке. Однако даже домашний мастер может извлечь выгоду из простоты и эффективности пневматического инструмента. Пистолет для заклепок может пригодиться во многих практических домашних нуждах, а в некоторых проектах заклепки добавляют приятный эстетический эффект.И всего этого можно достичь без излишней нагрузки на руки.

Как использовать ручной инструмент для выталкивания заклепок

Широко используются два типа заклепочных инструментов: пневматические заклепочные инструменты и ручной пистолет. Первый использует сжатый воздух, чтобы сжимать заклепочный штифт в нужное положение, а второй использует ручку для выполнения той же работы. Заклепки в обоих случаях одинаковые, небольшая заклепка в форме гвоздя с дном в форме штифта, которая является устройством, прижимающим заклепку к металлу.Пневматические заклепочные пистолеты используются в крупной промышленности от автомобилестроения до авиационной промышленности, в то время как ручные заклепочные пистолеты, как правило, используются на любительском рынке, поскольку заклепки больше подходят для скрепления легких металлов. Если вы раньше не пользовались заклепками, вот несколько простых советов, которые помогут вам управлять этим новым устройством.

Шаг 1. Подготовка

Прежде чем делать что-либо еще, вы должны надеть защитные перчатки и очки. Заклепки сделаны из легкого металла и иногда могут сломаться, поэтому рекомендуется быть полностью защищенным.Далее раскладываем листы металла. Они могут быть уже просверлены, или вы можете проделать в них небольшие отверстия с помощью дрели. Положите два металлических листа рядом и совместите отверстия внахлест, чтобы можно было вставить заклепку.

Шаг 2 — Загрузите заклепку

Возьмите заклепку в одну руку, а другой нажмите на спусковой крючок, чтобы удерживающие рычаги были открыты. Вставьте металлическую заклепку в инструмент как можно глубже, чтобы заклепка опиралась на патрон в задней части пистолета.Штифт вашей заклепки должен быть обращен к задней части пистолета, а головка должна находиться между зубцами. Отпустите спусковой крючок, чтобы заклепка удерживалась на месте.

Шаг 3 — Установите заклепку