Уход за бетоном Стоп-халтура!

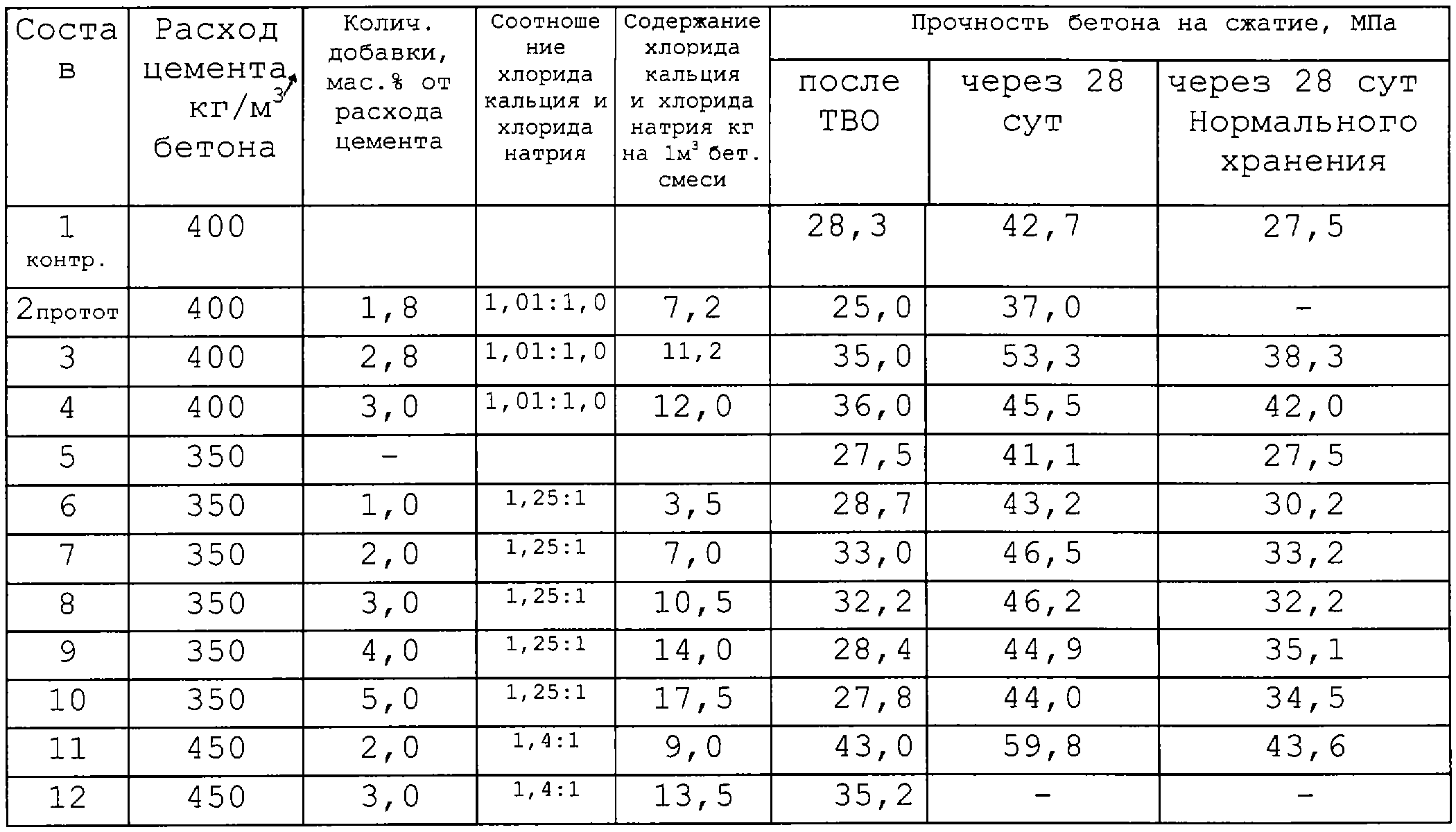

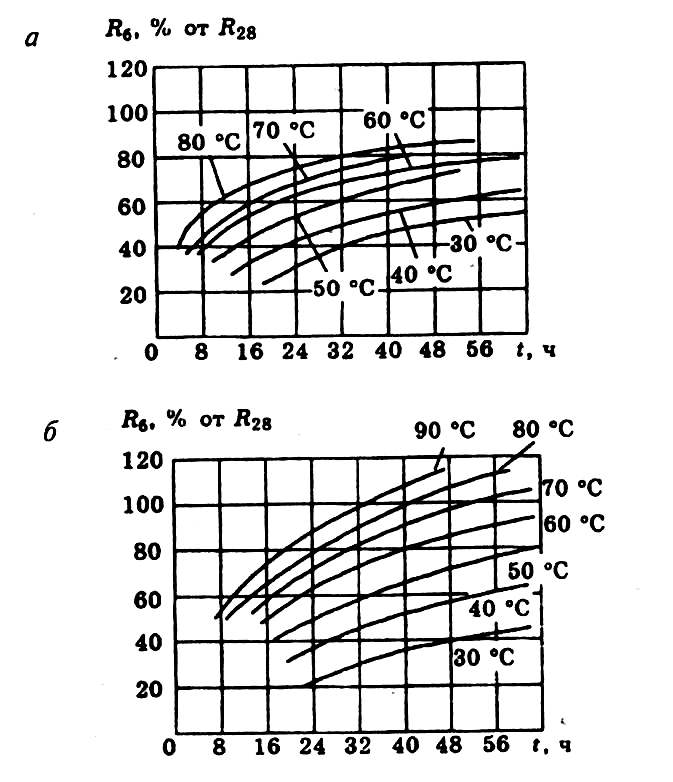

Уход за свежеуложенным бетоном начинается сразу же после окончания укладки бетонной смеси и продолжается до достижения 70 % проектной прочности [пункт 2.66 СНиП 3.03.01-87] или иного обоснованного срока распалубки . При преждевременном обезвоживании (которое также может произойти при утечке цементного молока из негидроизолированной опалубки) бетон получает недостаточную прочность поверхностей, склонность к отслаиванию песка от бетона, увеличенное водопоглощение, сниженную устойчивость против атмосферных и химических воздействий. Также при преждевременном обезвоживании возникают ранние усадочные трещины, и возникает опасность последующего образования поздних усадочных трещин. Преждевременные усадочные трещины образуются в первую очередь вследствие быстрого уменьшения объема свежеуложенного бетона на открытых участках поверхности за счет испарения и выветривания воды. При высыхании бетона он уменьшается в объеме и дает усадку. В результате этой деформации возникают структурные и внутренние напряжения, которые могут привести к трещинам. Усадочные трещины появляются сначала на поверхности бетона, а затем могут проникать вглубь. Поэтому необходимо позаботиться об отсроченном высыхании бетона. Оно должно начаться только тогда, когда бетон наберет достаточную прочность, чтобы выдерживать усадочное напряжение без образования трещин. Таблица №69. Относительная прочность бетона на сжатие при различных температурах твердения

*Условно безопасный строк начала работ на фундаменте. Уход за бетоном и температурный режим Температура свежеприготовленной бетонной смеси не должна превышать 30 °C. При бетонировании при среднесуточной температуре воздуха от + 5°C до — 3°C, температура бетонной смеси при массе цемента более 240 кг /м3 (марка бетона М200 и выше) должна быть не менее +5°C, а при меньшем количестве цемента не менее +10°C. Бетонирование при холодной погоде При холодной погоде наблюдается замедление схватывания и нарастания прочности бетона. При среднесуточной температуре + 5 °C требуется в два раза больше времени, чтобы бетон достиг такой же прочности, как при температуре +20 °C. При температуре, близкой к температуре замерзания, набор прочности бетона практически прекращается. Таблица №70. Время твердения бетона, необходимое для достижения достаточной стойкости к замерзанию (директива RILEM*)

*Международный союз лабораторий и экспертов в области строительных материалов, систем и конструкций. Таблица № 71 Время твердения бетона, необходимое для достижения достаточной стойкости к замерзанию *

*Адаптировано с упрощением из таблицы №6 СНиП 3.

При применении подогрева бетона нельзя нагревать его до температур выше +30°C. При применении горячей воды с температурой до + 70°C ее предварительно следует смешать с зернистым заполнителем (до введения цемента в бетонную смесь), чтобы не «запарить» цемент. Для этого соблюдают следующую очередность загрузки материалов в бетоносмеситель:

При предварительном разогреве бетонной смеси, а также при применении бетона с противоморозными добавками допускается укладывать смесь на неотогретое непучинистое основание (песчаную подушку) или старый бетон, если по расчету в зоне контакта на протяжении расчетного периода выдерживания бетона не произойдет его замерзания [пункт 2.56 СНиП 3.03.01-87]. После укладки бетона и вибрирования, его необходимо укрыть полимерной пленкой и теплоизолирующими материалами (в том числе возможно использование снега), чтобы сохранить выделяющееся тепло при гидратации цемента (на протяжении 3-7 суток в нормальных условиях). При морозах следует построить над фундаментом парник и подогревать его. Для самодеятельных дачных строителей без опыта можно рекомендовать придерживаться следующего правила: производить бетонные работы при ожидаемых среднесуточных температурах в пределах Бетонирование при жаркой погоде Повышение температуры бетона активизирует взаимодействие воды и цемента и ускоряет твердение бетона. С другой стороны, избыточный нагрев бетонной смеси приводит к расширению, которое фиксируется при схватывании бетона и твердении цементного камня. В дальнейшем, при охлаждении бетон сжимается, однако возникшая структура препятствует этому, и в бетоне возникают остаточные напряжения и деформации. Обычно бетон сильнее нагревается с поверхности, поэтому и избыточное напряжение в первую очередь возникает у его поверхности, где могут образовываться трещины. Таблица №72. Мероприятия по уходу за бетоном в зависимости от температуры воздуха.

| ||||||||

Марка цемента | Среднесуточная t цементной основы, °С | Срок затвердевания по суткам | ||||||

Показатели твердости бетонной массы на сжатие (% от заявленной) | ||||||||

М200-300, замешанный на портландцементе марки 400-500 | ||||||||

В том случае, если нормативно-безопасный срок установлен на отметке в 50%, то самым оптимальным сроком старта строительных работ будет 72-80% от заявленных марочных показателей.

Показатели влажности

Сниженные показатели влажности окружающей среды негативно отражаются на процессе твердения фундаментной базы. При полнейшем отсутствии влаги процесс гидратации практически не происходит, и набор твердости неизбежно останавливается. Именно поэтому очень важно следить за влажностью заливаемого фундамента.

Если в помещении или на улице, где осуществляется заливка или кладка фундамент, повышенная влажность (70-90°), то скорость нарастания прочностных показателей возрастает.

Прогрев до такого высокого температурного режима при минимальных значениях влажности обязательно приведет к засыханию залитой поверхности и снизит скорость твердения. Чтоб избежать таких последствий, необходимо регулярно производить увлажнение. При таких обстоятельствах в жаркую погоду твердение будет происходить очень быстро.

ВИДЕО: Сколько твердеет бетон

Состав и эксплуатационные данные цемента

Если цемент обладает способностью тепловыделения и сразу после заливки он быстро твердеет, то после замерзания в цементной массе воды процесс твердения неизменно остановится. По этой причине во время строительных работ холодное время года лучше отдавать предпочтение смесям, приготовленным на основе противоморозных добавок.

Так, к примеру, глиноземистая масса после заливки выделяет в 7 раз больше теплоэнергии, нежели обычный портландцемент. Благодаря этому замешанная на основе такого цемента строительная смесь способна быстро набирать прочность даже при температуре ниже 0°С. что, собственно, и обусловлено его популярностью использования в холодное время года.

Стоит отметить и то, что марка цемента также влияет на скорость твердения заливки или кладки. Представленная дальше таблица наглядно демонстрирует эти данные.

Вот, собственно, и все, что нужно знать о затвердевании фундамента. Надеемся, эта информация будет использована вами на практике и поможет достичь поставленной задачи наилучшим образом!

ВИДЕО: Как ускорить затвердевание бетона

После завершения монолитных работ наступает достаточно продолжительный этап выдержки и набора железобетонными конструкциями прочности. Мы расскажем, в каком уходе нуждается бетон во время твердения, как его ускорить и какие физико-химические явления сопровождают этот процесс.

Химия процесса твердения

Сооружение бетонных конструкций, полностью отвечающих расчётным характеристикам — настоящее искусство, которое невозможно постичь без понимания сложной и непрерывной последовательности преобразований, происходящих в структуре материала. Прообразы строительных вяжущих, отдаленно напоминающих современный цемент, появились ещё во 3-2 тысячелетии до н.э. Однако состав и соотношение компонентов таких смесей подбирались исключительно экспериментальным путём вплоть до конца XVIII века, когда был запатентован так называемый «романцемент». Это стало первой вехой в научном подходе к развитию строительного бетона.

Химическая природа твердения современного цемента весьма сложна, она включает длинную цепочку перетекающих друг в друга процессов, в ходе которых формируются сначала простейшие химические, а затем всё более прочные физические связи, приводящие к образованию монолитного камнеподобного материала. Подробно рассматривать эти процессы для человека, неискушённого в химии как науке, нет никакого смысла, гораздо полезнее оценка внешних признаков таких явлений и их практического смысла.

В современном строительстве используется преимущественно портландская цементная смесь, состоящая из обожжённой глины, гипса и известняка, а с точки зрения химии — из оксидов кальция, кремния, алюминия и железа. Первичное сырье проходит термическую обработку и тонкое измельчение, после чего компоненты смешиваются в точно определённой пропорции. Главная цель обработки в процессе производства — разрушить природные химические и физические связи веществ, которые впоследствии восстанавливаются в присутствии воды. Цемент, в отличие от необработанной глины и извести, твердеет вследствие не высыхания, а гидратации, поэтому его намокание после окончательного отверждения не приводит к размягчению и повышению вязкости.

Нарастание прочности бетона

В отличие от атмосферных вяжущих, быстро отвердевающих на воздухе, цемент твердеет практически весь срок эксплуатации бетонных конструкций. Связано это с тем, что в толще застывшего изделия остаются вещества, не успевшие вступить в реакцию с водой. В действительности при производстве бетонной смеси воду в нее добавляют в количестве, заведомо недостаточном для реагирования всех частиц минерального вяжущего. Связано это с тем, что повышенное содержание воды в бетоне приводит к его расслоению, значительной усадке при твердении и появлении внутренних напряжений.

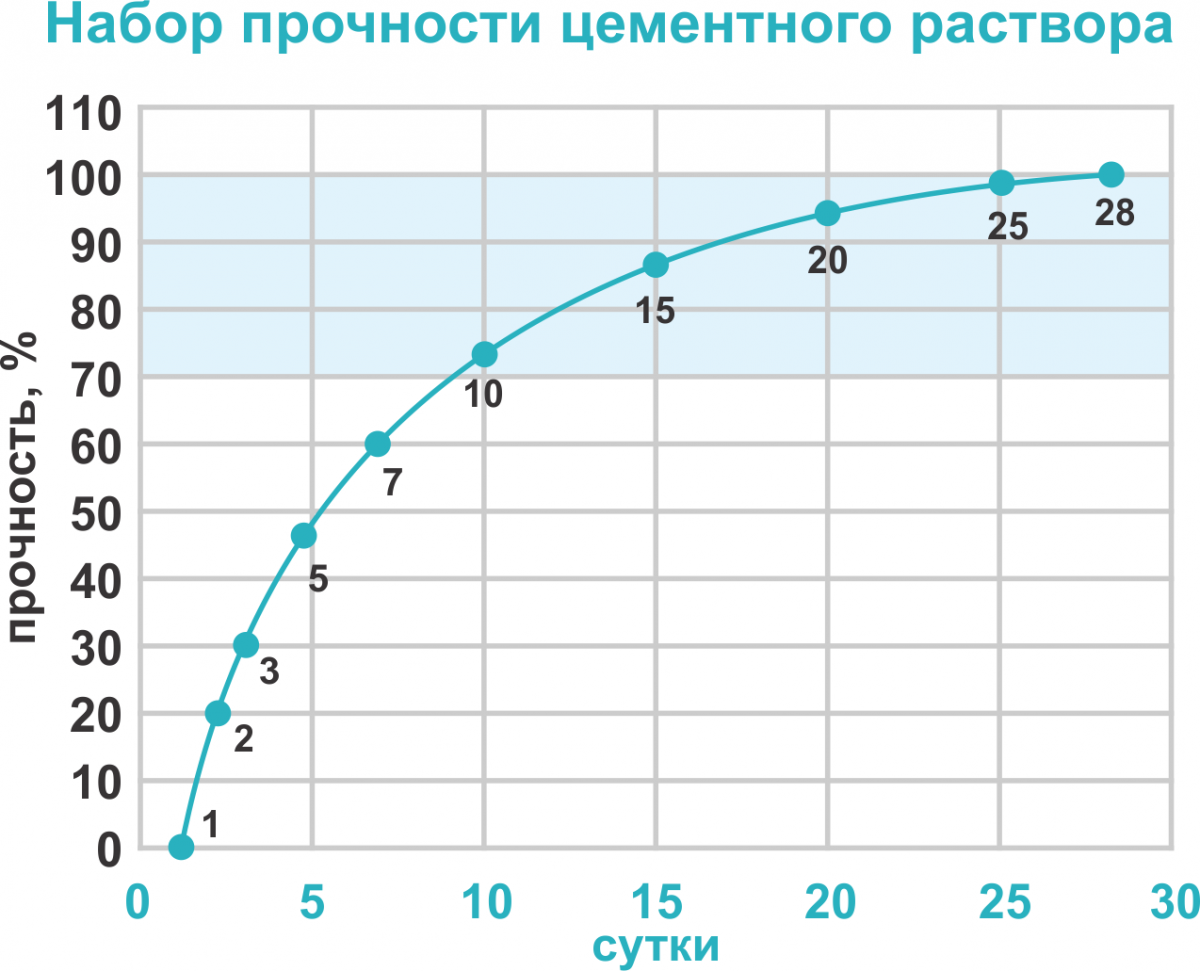

Тем не менее, остатки минеральных веществ продолжают реагировать, ведь в толще своей бетон имеет ненулевую влажность. Из-за этого его твердение происходит не мгновенно, а в течение продолжительного времени. Из всего срока твердения можно выделить наиболее интенсивный период, который для бетона на портландцементе составляет 28-30 дней. Если в течение этого времени бетонное изделие находится в соответствующих условиях, оно принимает 100% расчётной прочности. При этом всего за 6-8 дней твердения прочность бетона достигает 60-70% от марочной , а треть расчётной прочности изделие приобретает уже на 2-3 сутки.

Сезонная специфика

Твердение смесей на цементном вяжущем сопровождается двумя процессами — незначительным увеличением объёма и выделением тепла. Из-за этого протекание реакций отверждения может существенно отличаться в зависимости от внешних условий.

Сначала нужно разобраться с увеличением объёма. Этот процесс имеет определённую практическую пользу: способствует более лёгкому отделению опалубки и предварительно растягивает арматуру, увеличивая качество сцепления и позволяя стали воспринимать растягивающую нагрузку практически сразу после её возникновения, минуя стадию упругой деформации. Негативные последствия от расширения возникают в ситуациях, когда бетон стеснён формой, например при заливке бетонных стяжек, шпонок в сборно-монолитных конструкциях и производстве изделий в жёсткой несъёмной опалубке. В подобных случаях обязательно требуется устройство сжимаемой оболочки, компенсирующей линейное расширение.

Выделение тепла может иметь как положительный, так и отрицательный эффект. Для начала нужно понимать, что нагрев твердеющей бетонной массы наиболее ярко выражен в первые 50 часов после приготовления смеси. Интенсивность нагрева возрастает соразмерно габаритам изделия, ведь из толщи бетона сложнее отводить тепло. Также нужно учесть, что бетон с высоким содержанием цемента будет нагреваться сильнее низкомарочного.

При низких температурах воздуха способность бетона нагреваться в процессе твердения позволяет относительно легко поддерживать нормальный температурный режим. При том, что в обычных условиях минимальная температурная отметка для проведения бетонных работ составляет +5 °С, заливать изделия в несъёмную опалубку из пенополистирола можно даже при морозе до -3 °С: собственное выделение тепла позволит поддерживать необходимую температуру. Даже обычные бетонные конструкции можно защищать утепляющими материалами для поддержания нужного температурного режима или обустраивать тепляки, в которых просто сохраняется плюсовая температура. Важно отметить, что после набора бетоном 50-60% прочности мороз не оказывает разрушительного воздействия по той причине, что большинство воды уже успело вступить в реакцию. Однако скорость твердения при этом падает практически до нуля, что нужно учитывать при определении сроков выдержки.

В жаркую погоду естественный нагрев бетонной смеси оказывает негативное влияние. Вода с поверхности испаряется слишком быстро, к тому же нагрев провоцирует линейное расширение, сопровождающееся раскрытием трещин, что в процессе твердения бетона недопустимо. Поэтому массивные изделия, находящиеся под открытым солнцем, нужно постоянно увлажнять и охлаждать проточной водой хотя бы в первые 7-10 суток после заливки. Остаток срока выдержки бетон может оставаться под укрытием из полиэтиленовой плёнки.

Ускорение схватывания и набора прочности

В зависимости от марки, бетону достаточно 20-30 часов чтобы окончательно принять форму, после чего его можно обильно поливать водой, чтобы сделать процесс набора прочности более интенсивным. Высокая температура также способствует ускоренному твердению, но только при условии, что нагрев будет однородным по всей толщине отливаемого изделия. Так, на заводах ЖБИ твердение ускоряют, обдавая изделие паром при температуре 70-80 °С, но нужно помнить, что нагрев свыше 90 °С для твердеющего бетона губителен.

Обеспечить максимальную скорость набора прочности можно правильным водоцементным отношением приготовленной смеси, установленным ГОСТ 30515 2013. Также ускорить процесс можно внесением различных добавок: хлорида кальция, сульфата и хлорида натрия, углекислого натрия (соды). Но нужно помнить, что применение ускорителей схватывания ограничено их предельным содержанием, а также типом бетонной конструкции, маркой бетона и арматуры, типом используемого цемента. Больше ясности в этот вопрос может внести ГОСТ 30459-96.

В заключение следует отметить, что в гражданском строительстве необходимость ускорить твердение бетона возникает крайне редко. Бетон приобретает большую часть марочной прочности достаточно быстро, поэтому в случае заливки перекрытий или армированных поясов продолжать строительные операции можно уже спустя 7-10 дней после выполнения монолитных работ. Если же речь идёт о фундаменте , то ускорять твердение не имеет практически никакого смысла: основание здания должно пройти усадку в течение года чтобы опорный слой грунта успел стабилизироваться и возможный перекос мог быть устранён корректирующим слоем или в процессе возведения коробки.

Изготовление различных конструкций предполагает заливку бетона, главной характеристикой которого является прочность на сжатие. При этом нагружать конкретный элемент нельзя, пока не завершится набор прочности бетона. Данный процесс зависит от ряда факторов, к которым относятся не только внешние условия, но и состав самой смеси.

Для достижения марочного значения, как правило, требуется четыре недели (28 дней). Чтобы будущая конструкция прослужила достаточно долго, необходимо ясно представлять, как осуществляется сам процесс, и сколько времени требуется для его завершения. Процесс включает две стадии. На первой происходит схватывание бетона. На второй он твердеет и набирает прочность.

Стадия схватывания

Схватывание происходит в течение первых суток с момента его приготовления. Сколько времени потребуется для завершения первой стадии напрямую зависит от температуры окружающей среды.

Теплая погода

В летний период, когда температура 20 °C и выше, на схватывание может потребоваться около часа. Процесс начнется приблизительно через два часа после приготовления смеси и завершится, следовательно, через три.

Прохладное время года

При похолодании время начала и завершения стадии сдвигается. Для схватывания требуется больше суток. При нулевой температуре процесс начинается, как правило, только через 6 – 10 часов после приготовления раствора и может длиться до 20 часов после заливки. В жаркую погоду время, наоборот, уменьшается. Иногда для схватывания достаточно 10 минут.

Уменьшение вязкости раствора

На первой стадии приготовленная смесь остается подвижной. В этот период еще можно оказать механическое воздействие, придав изготавливаемой конструкции требуемую форму.

Продлить стадию схватывания позволяет механизм тиксотропии, способствующий уменьшению вязкости смеси при оказании механического воздействия. Именно поэтому перемешиваемый в бетономешалке раствор намного дольше может находиться на первой стадии.

Однако следует учесть, что ряд процессов вызывает необратимые изменения в смеси, что негативно отражается на качестве затвердевшего бетона. Особенно быстро «сваривание» происходит в летний период.

Стадия твердения

После схватывания бетон начинает твердеть. Для завершения процесса и окончательного набора прочности может потребоваться несколько лет. Марку бетона можно будет определить через четыре недели.

Стоит учесть, что прочность бетон набирает с различной скоростью. Наиболее интенсивно процесс протекает в первую неделю после заливки бетона. Уже в первые трое суток данный показатель в нормальных условиях составляет около 30% от марочного значения, определяемого через 28 дней после заливки.

В течение первых 7 – 14 суток раствор набирает до 70 % от указанного значения, а через три месяца на 20 % превышает его. После этого процесс замедляется, но не прекращается.

Через три года показатель может вдвое превысить значение, полученное через 28 дней после заливки. Специальная справочная таблица позволяет узнать, какой процент от марочного значения наберет состав при конкретной температуре через определенное количество дней.

От чего зависит набор прочности?

На процесс набора прочности влияет множество факторов. Однако основными можно считать:

- температуру;

- влажность;

- марку бетона;

- время.

Температура

Чем холоднее на улице, тем медленнее повышается прочность бетона. При отрицательных температурах процесс останавливается, так как замерзает вода, обеспечивающая гидратацию цемента. Как только температура воздуха повысится, набор прочности бетона продолжится. При снижении температуры может опять остановиться.

При наличии в составе различных модификаторов время твердения может уменьшаться, а температура, при которой процесс останавливается, снижаться. Производители предлагают специальные быстротвердеющие составы, способные набрать марочную прочность уже через две недели.

Потепление способствует ускорению процесса созревания бетона. При 40 °C марочное значение может быть достигнуто уже через неделю. Именно поэтому заливку бетона на приусадебном участке для сокращения сроков строительства лучше производить в жаркую погоду.

Зимой может потребоваться подогрев бетона, что выполнить собственными силами крайне проблематично: требуется специальное оборудование и знание технологии выполнения работ. Следует учесть, что нагрев раствора свыше 90 °C недопустим.

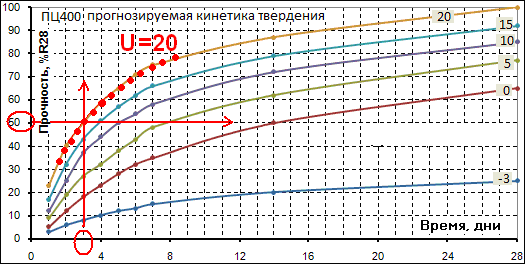

Чтобы понять, как температура оказывает влияние на процесс твердения, стоит изучить график набора прочности бетона. Кривые построены на основании информации, собранной для марки М400 при различных температурах. По графику можно определить, какой процент от марочного значения будет достигнут через определенное количество суток. Каждая кривая соответствует конкретной температуре. Первая линия 5°C, последняя – 50° С.

График позволяет определить срок распалубки монолитной конструкции. Опалубку можно снимать, как только прочность превысит 50% от своего марочного значения. Следует обратить внимание, что согласно графику, если температура воздуха ниже 10 °C, марочное значение не будет достигнуто даже через две недели. При таких погодных условиях уже стоит задуматься о подогреве заливаемого раствора.

Время

Для определения нормативно-безопасного срока начала работ часто используется следующая таблица. В ней в зависимости от марки бетона и его среднесуточной температуры приведена информация о наборе прочности через определенное количество суток:

| Марка бетона | Среднесуточная температура бетона в °C | Срок твердения в сутках | ||||||

| 1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

| Прочность бетона на сжатие (процент от марочной) | ||||||||

| М200–300, замешанный на портландцементе М 400–500 | -3 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

| 0 | 5 | 12 | 18 | 28 | 35 | 50 | 65 | |

| +5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

| +10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

| +20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

| +30 | 35 | 55 | 65 | 80 | 90 | 100 | – | |

Если нормативно-безопасный срок установлен на уровне приблизительно 50%, то безопасным сроком начала работ можно считать 72 – 80% от марочного значения.

В зависимости от времени выдержки искомое значение можно определить по следующей формуле:

прочность на n-ый день = марочная прочность *(lg (n) / lg (28)). Причем n не может быть меньше 3-х дней.

Состав и характеристики цемента

Если сразу после заливки цемент способен набирать прочность благодаря своему тепловыделению, то после замерзания воды процесс неизменно остановится. Именно поэтому при выполнении работ в зимний и осенне-весенний период предпочтительно использовать смеси с противоморозными добавками.

Глиноземистый цемент после укладки способен выделить в семь раз больше тепла, чем обычный портландцемент. Именно поэтому приготовленная на его основе смесь набирает прочность даже при отрицательной температуре.

Марка также оказывает влияние на скорость процесса. Чем ниже марка, тем выше критическая прочность. Таблица наглядно отражает такую зависимость:

Влажность

Пониженная влажность негативно отражается на процессе. При полном отсутствии влаги гидратация цемента становится невозможной, и твердение практически останавливается.

При максимальной влажности и высокой температуре (70 – 90 °C) скорость нарастания прочности значительно повышается. В таком режиме осуществляется пропаривание состава в автоклавах паром высокого давления.

Нагрев до столь высоких температур при минимальной влажности неизбежно приведет к высыханию залитого раствора и снижению скорости набора. Чтобы этого не произошло, следует своевременно производить увлажнение. В таком случае в жаркую погоду прочность будет набрана в минимально возможные сроки.

особенности, виды, технология и основные показатели

Одним из важных показателей качества бетона выступает прочность. Если ознакомиться с требованиями государственных стандартов, то можно найти информацию о том, что прочность может изменяться в пределах от М50 до 800. Однако одними из самых популярных выступают марки бетона от М100 до 500.

График набора прочности

Раствор бетона в течение определённого времени после заливки будет обретать нужные эксплуатационные свойства. Этот временной интервал называется периодом выдерживания, после него можно осуществлять нанесение защитного слоя. График набора прочности бетона отражает время, в течение которого материал будет достигать наивысшего уровня прочности. Если сохраняются нормальные условия, то на это уйдет 28 дней.

Первые пять суток — это время, в течение которого будет происходить интенсивное твердение. А вот через 7 дней после завершения работ материал достигнет 70% прочности. Дальнейшие строительные работы рекомендуется начинать после достижения стопроцентной прочности, что произойдет через 28 дней. График набора прочности бетона по времени может отличаться для отдельных случаев. Для того чтобы определить сроки, проводятся контрольные испытания над образцами.

Что еще необходимо знать

Если работы по монолитному домостроению осуществляются в теплое время, то для оптимизации процесса выдерживания смеси и обретения ею физических и механических свойств нужно будет выдержать конструкцию в опалубке и оставить дозревать после демонтажа ограждения. График набора прочности бетона в холодное время будет отличаться. Для того чтобы добиться марочной прочности, нужно обеспечить обогревание бетона и гидроизоляцию. Это обусловлено тем, что пониженные температуры способствуют замедлению полимеризации.

Для того чтобы набор прочности произошел как можно быстрее, а выдержка бетона по времени была минимизирована, необходимо добавлять к ингредиентам пескобетоны, у которых водопроцентное соотношение минимально. Если цемент и вода добавляются в пропорции четыре к одному, то сроки будут сокращены в два раза. Для получения такого результата состав должен быть дополнен пластификаторами. Смесь может созревать быстрее, если искусственно повысить ее температуру.

Контроль за набором прочности

Для того чтобы график набора прочности бетона был соблюден, в течение некоторого времени — до недели — необходимо осуществлять мероприятия, обеспечивающие условия для выдержки раствора. Его необходимо обогревать, увлажнять, а также укрывать влаго- и теплоизолирующими материалами.

Для этого довольно часто используются тепловые пушки. Особое внимание специалисты рекомендуют уделять увлажнению поверхности. Через 7 дней после завершения заливки при таких условиях, если температура внешней среды будет изменяться в пределах от 25 до 30 °С, конструкция может нагружаться.

Классификация бетонов

Если в процессе затворения раствора используется цемент и традиционные плотные заполнители, которые позволяют получать тяжелые составы, то данные смеси относятся к маркам М50-М800. Если перед вами бетон марки М50-М450, то для его приготовления использовались пористые заполнители, позволяющие получать лёгкие составы. Бетон имеет марку в пределах М50-М150, если он является особо легким или легким, а также ячеистым.

Проектная марка бетона должна быть определена ещё на этапе составления документации по возведению объекта. Эту характеристику дают, основываясь на сопротивлении осевому сжатию в образцах-кубах. В строящихся конструкциях основным является осевое растяжение, марка цемента при этом определяется по нему.

Набор прочности бетона (график набора по времени на растяжение) будет длиться дольше, когда повышается марка по прочности на сжатие. Но в случае с высокопрочными материалами рост сопротивления растяжению замедляется. В зависимости от того, каков состав и область использования смеси, определяется класс и марка по прочности.

Наиболее прочными считаются материалы со следующими марками:

Их применяют в строительстве ответственных конструкций. Когда возводятся сооружения и здания, требующие большой прочности, используется бетон марки М300. А вот при обустройстве стяжки лучше всего использовать состав марки М200. Наиболее крепкими являются цементы, марка которых начинается с М500.

Зависимость набора прочности от температуры

Если вы собираетесь использовать раствор в строительстве, то вам должен быть известен график зависимости набора прочности бетона от температуры. Как было упомянуто выше, схватывание происходит в течение первых нескольких суток после затворения раствора. А вот для завершения первой стадии будет необходимо время, на которое влияет температура внешней среды.

Например, когда столбик термометра удерживается на отметке в 20 °С и выше, на схватывание уходит час. Процесс начинается через 2 часа после того, как смесь будет приготовлена, а завершится через 3 часа. Время и завершение стадии при похолодании сдвинется, для схватывания будет необходимо больше суток. Когда столбик термометра удерживается на нулевой отметке, процесс начинается через 6-10 часов после приготовления раствора, а длится он до 20 часов после заливки.

Важно знать ещё и об уменьшении вязкости. На первой стадии раствор остается подвижным. В этот период на него можно оказывать механическое воздействие, придавая конструкции требуемую форму. Этап схватывания можно продлить, используя механизм тиксотропии, оказывая механическое воздействие на смесь. Перемешивание раствора в бетономешалке обеспечивает продление первой стадии.

Процент прочности бетона от марочной в зависимости от температуры и времени

Начинающих строителей обычно интересует график набора прочности бетона в25 °С. В этом случае всё будет зависеть от марки бетона и срока твердения. Если использовать при замешивании портландцемент марки в пределах М 400 до 500, в итоге удастся получить бетон М200–300. Через сутки при указанной температуре его процент прочности на сжатие от марочный составит 23. Через двое, трое суток этот показатель увеличится до 40 и 50% соответственно.

Через 5, 7 и 14 суток процент от марочной прочности будет равен 65, 75 и 90% соответственно. График набора прочности бетона в30 °С несколько изменяется. Через сутки и двое прочность составит 35 и 55% от марочной соответственно. Через трое, пять и семеро суток прочность будет равна 65, 80 и 90% соответственно. Важно помнить, что нормативно-безопасный срок равен 50%, тогда как начинать работы можно лишь тогда, когда прочность бетона достигла отметки в 72% от марочного значения.

Критическая прочность бетона в зависимости от марки: обзор

Сразу после заливки раствор наберет прочность благодаря тепловыделению, а вот после замерзания воды процесс остановится. Если работы предполагается выполнять зимой или осенью, то важно добавлять к раствору противоморозные смеси. После укладки глиноземистый цемент выделяет больше тепла в 7 раз, чем обычный портландцемент. Это указывает на то, что приготовленная на его основе смесь будет набирать прочность и при пониженных температурах.

На скорость процесса оказывает влияние ещё и марка. Чем она ниже, чем выше окажется критическая прочность. График набора прочности бетона, обзор которого представлен в статье, указывает на то, что критическая прочность для бетона марок от М15 до 150 составляет 50%. Для предварительно напряженных конструкций из бетона марки от М200 до 300 это значение составляет 40% от марочной. Бетон марок от М400 до 500 имеет критическую прочность в пределах 30%.

Твердение бетона в перспективе

График набора прочности бетона (СНиП 52-01-2003) не ограничивается месяцем. Для завершения процесса набора прочности может потребоваться несколько лет. Но определить марку бетона можно через 4 недели. Прочность конструкция будет набирать с разной скоростью. Наиболее интенсивно этот процесс протекает в первую неделю. Через 3 месяца прочность увеличится на 20%, после процесс замедляется, но не прекращается. Показатель может увеличиться в два раза через три года, на этот процесс будут влиять:

- время;

- влажность;

- температура;

- марка бетона.

Довольно часто начинающие строители задаются вопросом о том, в каком ГОСТе график набора прочности бетона можно отыскать. Если вы заглянете в ГОСТ 18105-2010, то более подробно сможете узнать об этом. В этих документах упомянуто, что температура напрямую влияет на длительность процесса. Например, при 40 °С марочное значение достигается уже через неделю. Поэтому зимой работы осуществлять не рекомендуется. Ведь подогревать бетон своими силами проблематично, для этого нужно использовать специальное оборудование и предварительно ознакомиться с технологией. А вот нагревать смесь больше, чем на 90 °С и вовсе недопустимо.

Заключение

Ознакомившись с графиком набора прочности, вы сможете понять, что распалубка осуществляется, когда прочность конструкции превышает 50% от марочного значения. Но если температура внешней среды опустилась ниже 10 °С, то марочное значение не будет достигнуто и через 2 недели. Такие погодные условия предполагают необходимость подогрева заливаемого раствора.

Набор прочности бетона | СДС Строительная лаборатория

Главное преимущество бетонной смеси – это универсальность форм, которых можно добиться путем заливки опалубок с последующим застыванием смеси. Однако сам процесс набора прочности после заливки смеси требует тщательного подхода.

Что собой представляет процесс набора прочности бетона?

Набор прочности бетона – это процесс постепенной полимеризации смеси, экзотермическая химическая реакция, проходящая благодаря наличию портландцемента или глиноземистого цемента в составе. В ходе реакции выделяется тепло, в среднем 200 кДж за 7 суток для портландцемента, что необходимо учитывать при организации выдержки бетона.

Реакция полимеризации может проходить только в условиях присутствия воды, а также при температуре от 2°С до 90°С, как и любая другая химическая реакция, замедляясь при низкой температуре и ускоряясь при высокой. Набор прочности бетона в зависимости от температуры может существенно ускоряться или замедляться. Так, нормальной рабочей температурой для большинства смесей считается 20°С. При этом в замороженном виде бетон прочность вообще не набирает. В свою очередь, при изготовлении железобетонных изделий на заводах применяют скоростной метод пропарки, когда в условиях высокой влажности изделие 16 часов выдерживается при температуре 80°С, набирая при этом до 70% марочной прочности (в 10 раз быстрее, чем при нормальной температуре).

Время набора прочности бетона: особенности и ключевые факторы

- Время набора прочности бетона зависит от таких факторов:

- Состав смеси. Различают тяжелые, легкие и ячеистые составы, при этом быстрее всего набирают прочность самые легкие смеси.

- Наличие химических модификаторов в составе смеси: пластификаторов, усадок и т.п. В случае присутствия нужных компонентов, смесь может застывать при температуре ниже нуля.

Правильность выполнения мероприятий по контролю за набором прочности. Скорость набора прочности бетона зависит от адекватного применения таких мер, как увлажнение, обогрев, теплоизоляция, влагозащита.

Набор прочности бетона по СНИП для нормальных условий (то есть мы предполагаем, что бетон при температуре 20°С дозревает в опалубке) начиная с 3-го дня после заливки определяется следующей формулой:

% от марочной прочности на день N = lg(N) / lg(28)

Этой формулой устанавливается, что 100% марочной прочности набирается на 28-е сутки, а также задается логарифмическая форма кривой темпа набора прочности бетона. Так, таблица набора прочности по ГОСТ устанавливает, что на 7-е сутки смесь набирает уже 60% марочной прочности, после чего процесс резко замедляется. За последнюю неделю дозревания бетон набирает последние 10% марочной прочности до 100%. Потому допускается, что при нормальных условиях через неделю после заливки конструкцию уже можно нагружать.

Строительная лаборатория «СДС» оказывает услуги предприятиям и частным лицам в Санкт-Петербурге и Ленинградской области.

Уход за бетоном — Вопросы и ответы

Основной нормативный документ, регламентирующий уход за бетоном — это СП 70.13330.2012 «Несущие и ограждающие конструкции Актуализированная версия СНиП 3.03.01-87».

Согласно данному своду правил, особенное внимание нужно уделять при окружающих температурах ниже 5 °С:

- при температурах ниже 0 °С в период набора проектной прочности бетон замерзает. Помимо проектной прочности выделяют также критическую прочность бетона, после набора которой дальнейшие замораживания и оттаивания не повлияют на свойства бетона,

- время набора критической прочности бетона отличается в зависимости от класса бетона по прочности, объема противоморозных добавок и окружающей температуры. Для простоты можно считать временем критического набора прочности трое суток (чем ниже температура — тем сильнее увеличивается этот срок).

- для достижения критической прочности при отрицательной наружной температуре используются различные методы, наиболее простые из которых — метод термоса (укрывание бетона для удержания тепла, образующегося при твердении) и метод воздушного прогрева (тепловыми пушками).

На фото — пример укрывания бетона в многоэтажном монолитном строительстве

После достижения критической прочности можно заканчивать обогрев без опаски — бетон не разрушится, но будет дольше набирать прочность, заложенную по проекту.

Также советуем обратить внимание на следующие выдержки из свода правил СП 70.13330.2012:

- 5.3.3. В зимнее время при укладке бетонных смесей без противоморозных добавок необходимо обеспечить температуру основания не менее 5 °С.

- 5.4.1. Открытые поверхности свежеуложенного бетона немедленно после окончания бетонирования (в том числе и при перерывах в укладке) следует надежно предохранять от испарения воды. Свежеуложенный бетон должен быть также защищен от попадания атмосферных осадков. Защита открытых поверхностей бетона должна быть обеспечена в течение срока, обеспечивающего приобретение бетоном прочности не менее 70%, в последующем поддерживать температурно-влажностный режим с созданием условий, обеспечивающих нарастание его прочности.

- 5.11.4. Состояние основания, на которое укладывается бетонная смесь, а также температура основания и способ укладки должны исключать возможность замерзания бетонной смеси в зоне контакта с основанием. При выдерживании бетона в конструкции методом термоса, при предварительном разогреве бетонной смеси, а также при применении бетона с противоморозными добавками допускается укладывать смесь на неотогретое непучинистое основание или старый бетон, если по расчету в зоне контакта на протяжении расчетного периода выдерживания бетона не произойдет его замерзания.

- 5.11.13. При отрицательной температуре окружающей среды конструкции следует укрывать гидротеплоизоляцией или обогреть. Толщину теплоизоляции назначают с учетом температуры наружного воздуха. При обогреве бетона с противоморозной добавкой должна быть исключена возможность местного нагрева поверхностных слоев бетона выше 25 °С.

Сколько времени фундамент набирает прочность после заливки

Устройство железобетонного монолитного фундамента требует знания и понимания многих важных моментов.

Прежде чем залить смесь в опалубку, непрофессионалу в строительной теме следует подготовиться теоретически.

Имеет немалое значение время разборки опалубки. Как контролировать прочность и когда можно фундамент нагружать?

Сколько ждать набора прочности

Как указано в п. 2.5 СНиП 2.03.01-84, для возведения фундаментов следует применять бетон не ниже М-200. Так как БМ-100 используют для устройства подготовки, само тело фундамента чаще всего выполняют из бетона М-200.

На твердость уложенного в опалубку раствора влияют разные факторы, в том числе такие:

- Правильное соотношение ингредиентов;

- Температура воздуха;

- Влажность воздуха;

- Период времени от приготовления смеси до укладки;

- Толщина слоя;

- Соблюдение технологии и пр.

Набор прочности представляет собой химический процесс, требующий оптимальных условий, наиболее важны тепло и влажность. В зависимости от соотношения этих показателей, процесс достижения нормативных прочностных характеристик длится до 28 суток.

Если чрезмерно жарко, то есть температура воздуха выше 25 градусов, то смесь будет растрескиваться, из нее быстро испарится влага, необходимая для нормального течения реакции твердения, а при температурах ниже +5 градусов процессы замедляются, что отрицательно сказывается на времени застывания.

Оптимальная температура +20 градусов по Цельсию. Уже с первых часов прочность смеси начинает увеличиваться: через 2,5 часа смесь схватится, но твердость еще слишком мала, чтобы бетон держал форму. Интенсивнее всего фундамент набирает прочность в первую неделю, достигая 70% от проектной. Застывание, твердение продолжается до 28 суток.

Контроль схватывания бетона

В условиях выполнения бетонных работ строительными предприятиями контроль качества проводится путем испытания образцов бетона следующими методами:

- Сжатием специальным оборудованием;

- Простукиванием массива молотком Кашкарова;

- Ультразвуковыми приборами (неразрушающий метод).

Для испытания на стационарном станке готовят кубики: из одной порции смеси заливают образцы размером 10×10 см в количестве не менее 3-х, маркируя сами образцы, а также фиксируя на них дату и время.

Кубики передают в специальную строительную лабораторию проводить испытания, где на основании нагрузки, при котором кубики разрушились, выполняют расчеты и выводят прочность бетона, учитывая возраст кубиков. Этот метод считается точным.

Простукивание молотком дает приблизительные результаты и относится к неточным методам. Молотки есть разных видов, а прибор конструкции Кашкарова примечателен тем, что сила удара не отражается на итоговых показаниях прочности. Сам молоток весит 400-800 г.

Прочностные показатели определяют по следам, остающемся на бетоне, в соответствии с таблицей, приведенной в нормативной литературе.

Ультразвуковые приборы основаны на определении скорости прохождения ультразвука через толщу бетона: чем плотнее бетон, тем меньше скорость. Кроме величины прочности, ультразвуковой метод позволяет установить наличие пустот, раковин в массиве фундамента или иного конструктивного элемента.

Специальные методы должны применяться профессионалами с опытом работы в строй. лаборатории, дилетанты не смогут определить точной величины сопротивления материала сжатию, то есть прочности.

В кустарных условиях проверка схватывания производят так: одновременно с укладкой смеси в опалубку заливают отдельно форму произвольного размера ( размером в плане 10×10 см), но желательно одинаковой с основным конструктивом высоты.

На 2 день с одной стороны опалубку нужно снять и посмотреть, держит ли бетон форму, насколько он схватился. При необходимости следует спустя сутки убрать опалубку с другой грани образца и проанализировать динамику схватывания. Один из образцов можно попытаться разбить, чтобы убедиться в его твердости.

Важно понимать, что образец меньших размеры, чем массив фундамента, а в небольшом объеме бетон застывает быстрее. Убедившись, что образец схватился, следует дать массиву дополнительное время 2-5 суток, чтобы получить желаемый результат — крепко затвердевший, схватившийся фундамент.

Когда снимать опалубку

Снятие опалубки можно осуществлять при острой необходимости на 3-5 день, но лучше выдержать 7-14 дней.

Хорошо схватившийся, набравший 30-70% прочности бетон сохраняет форму, не дает сколов разбирая опалубку. Распалубка допустима в ранние сроки, если щиты, доски нужны для выполнения работ на другой захватке или на следующем объекте.

В приватном строительстве резонно не спешить и дать смеси набрать нужные показатели прочности, для чего потребуется 2 недели.

Через сколько можно нагружать фундамент

Давать нагрузку на фундамент — значит, выполнять следующий этап возведения здания, в случае с фундаментом это устройство стен:

Нагрузка приемлема тогда, когда бетон приобретет 100% проектных прочностных показателей. В этом случае можно не опасаться деформаций, разрушения фундамента, так как конструктив уже в состоянии воспринимать нагрузки от стен, перекрытий, кровли.

Такой срок наступает по прошествии 28-30 дней с момента заливки бетона в опалубку.

Этот срок можно сократить, если применить специальные средства — химические добавки, или же технологические приемы, как прогревание в холодное время года, полив водой или укрытие мокрыми матами летом, когда жара.

Если бетон схватывается в естественных условиях лучше не торопиться и снимать опалубку не раньше, чем через одну-две недели, а возводить стены в возрасте не менее 4 недель.

Рекомендуем посмотреть видео:

В конструкции фундамента ничего сложного нет, но лучше, когда этим занимаются профессионалы, у которых есть и опыт, и технические средства контроля застывания бетона.

Если все-таки заливка опалубки выполняется своими силами, то распалубку лучше сделать спустя 7-14 дней, а подвергать нагрузке — не раньше, чем через 28 дней с даты заливки.

КРАТАСОЛ КРИО-П ЦЕНА — 82 р/кг.

Заказать

1. Описание продуктов

Комплексные добавки для бетонов, производится согласно ТУ 5745-343-05800142 в виде добавок «Кратасол-Крио» и «Кратасол-Крио-П».

«Кратасол-Крио-П» относится к группе суперпластифицирующих и противоморозных, «Кратасол-Крио» — к группе противоморозных.

Добавки — являются комплексными продуктами, включающими полиметиленнафталинсульфонаты натрия различной молекулярной массы и смеси неорганических солей.

«Кратасол-Крио» обеспечивает ускоренный набор прочности бетона в начальные сроки твердения при отрицательных температурах наружного воздуха. Добавка «Кратасол-Крио-П» дополнительно увеличивает удобоукладываемость бетонной смеси.

Физико-химические показатели

|

|

| |||

|

|

| |||

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2. Области применения

Добавки «Кратасол-Крио» и «Кратасол-Крио-П» предназначены для производства товарного бетона и строительных растворов в зимних условиях с целью недопущения их замерзания при транспортировании до момента укладки и обеспечения нормативного набора прочности при отрицательных температурах.

Добавки используются:

— для предотвращения замерзания бетонной смеси при возведении монолитных и сборно-монолитных бетонных и железобетонных конструкций до начала активной тепловой обработки или термосного выдерживания;

— для замоноличивания стыков железобетонных конструкций при строительстве сборных и сборно-монолитных зданий в зимнее время на открытом воздухе;

— для работы с бетонами и растворами при температуре окружающего воздуха до минус 25ºС. Добавки «Кратасол-Крио» и «Кратасол-Крио-П» обеспечивают протекание процессов гидратации цемента при температуре твердения до минус 25ºС.

При ведении монолитного строительства необходимо соблюдать требования СНиП 3.03.01. На момент замерзания бетона, должны быть предусмотрены меры по обеспечению им набора прочности не менее 20% от проектной.

Допускается применение добавок при изготовлении сборных железобетонных конструкций в качестве ускорителей твердения при температуре тепловой обработки не выше 70ºС.

3. Строительно-технологические свойства

Добавки «Кратасол-Крио» и «Кратасол-Крио-П» позволяют обеспечить:

— набор прочности бетона 30% и более от марочной через 28 суток твердения при температуре до минус 25ºС без применения тепловой обработки;

— снижение водопотребности бетонной смеси на 20 %;

— увеличение марки по удобоукладываемости с П1 до П5;

— возможность бетонирования до начала проведения активной тепловой обработки в условиях расчетных температур твердения бетона до минус 25 ºС;

После выдерживания в условиях отрицательных температур бетон с добавками «Кратасол-Крио» и «Кратасол-Крио-П» при дальнейшем естественном твердении в течение 28 суток набирает проектную прочность.

Добавки «Кратасол-Крио» и «Кратасол-Крио-П» не являются коррозионно-активными компонентами бетона и не вызывают коррозию стальной арматуры.

4. Дозировки:

Рекомендуемые дозировки добавок, в зависимости от температуры окружающей среды

|

|

| ||||

|

|

|

|

|

| |

|

|

|

|

|

|

|

Дозировка добавки зависит технологии, вида цемента, состава бетонной смеси и технических требований к бетону.

5. Проектирование и подбор состава бетона

Подбор состава бетона с добавками «Кратасол-Крио» и «Кратасол-Крио-П» заключается в корректировке рабочего состава бетона без добавки с учетом целей максимального обеспечения требуемых свойств бетонной смеси и бетона.

При подборе состава бетонной смеси должны применяться те же материалы, которые использовались при подборе состава бетона без добавки.

Подбор состава бетона следует производить по ГОСТ 27006 любым методом, удовлетворяющим проектным требованиям, предъявляемым к бетонной смеси и бетону, с последующей корректировкой свойств за счет снижения расхода воды и назначения оптимальной дозировки.

Для бетонов с расходом цемента меньше, чем 350 кг/м3, при температуре ниже минус 20ºС дозировку добавки следует увеличить на 30 – 50 %. Оптимальное количество добавки подбирается экспериментально в лабораторных условиях.

Температура бетонной смеси должна назначаться строительной лабораторией исходя из условий производства, сроков загустевания, теплопотерь при транспортировании, а также технико-экономических показателей. Бетонную смесь с противоморозными добавками рекомендуется приготавливать с температурой на выходе из смесителя 15 – 25 ºС.

Подбор состава бетона с добавкой следует проводить в лабораторных условиях на сухих заполнителях, учитывая влажность добавки в форме порошка и воду, содержащуюся в растворе добавки.

Все подобранные в лабораторных условиях составы бетонов, режимы уплотнения и режимы тепловой обработки следует проверить и при необходимости откорректировать в производственных условиях.

При применении противоморозных добавок за основу принимают производственный состав и осуществляют его корректировку в зависимости от целей введения с учетом следующих положений:

— при добавлении добавок на объекте строительства непосредственно в автобетоносмеситель, необходимо заранее произвести корректировку удобоукладываемости на заводе-изготовителе, чтобы получить заданную подвижность после добавления добавки;

— длительность перемешивания при дозировании добавок в автобетоносмеситель должна составлять из расчета 5 минут на 1 м3

бетонной смеси, но не менее 20 минут;

— для повышения удобоукладываемости бетонной смеси, необходимо откорректировать дозировку добавки, необходимую для получения заданной марки по удобоукладываемости, не изменяя количество воды затворения.

6. Приготовление водного раствора добавки

Добавки вводятся в бетонную смесь в виде водного раствора с концентрацией не более 30%. Рабочая концентрация раствора выбирается потребителем исходя из требований технологии, условий применения и удобства использования.

В сухом виде добавки полностью и быстро растворяются в обычной воде при нормальных условиях. С повышением температуры скорость растворения возрастает. Приготовление рабочего раствора добавок следует производить при помощи принудительного перемешивания или применения операции барботирования.

Перед началом каждой рабочей смены и после длительного хранения растворы добавок перед применением следует перемешать.

Дозирование растворов добавок можно производить:

— одновременно, со всем количеством воды затворения;

— в предварительно перемешанную с большей частью воды затворения

бетонную смесь;

— после полного перемешивания бетонной смеси.

Уход за бетоном. Исправление дефектов бетонирования

Твердение бетона представляет собой сложный физико-химический процесс, при котором цемент, взаимодействуя с водой, образует новые соединения.

Вода проникает вглубь частиц цемента постепенно, в результате чего все новые его порции вступают в химическую реакцию.

Этим объясняется постепенный и длительный набор прочности бетона.

При благоприятных условиях твердения прочность бетона непрерывно повышается.

Для нормального твердения бетона необходима температура (20±2)° С с относительной влажностью воздуха не менее 90%.

При таких условиях бетон через 7… 14 суток набирает прочность 60…70% своей 28-суточной прочности.

Затем рост прочности замедляется.

Для бетона, находящегося в воде, его прочность выше, чем при твердении бетона в сухой среде.

При твердении бетона на воздухе вода быстро испаряется и твердение практически прекращается.

Поэтому для достижения бетоном необходимой прочности нельзя допускать его преждевременного высыхания.

В теплую сухую и ветреную погоду выступающие части (углы, ребра) и открытые поверхности бетонных конструкций высыхают быстрее, чем внутренние его части.

Необходимо предохранять эти элементы от высыхания и давать им возможность достигать необходимую прочность.

При твердении бетона изменяется его объем.

Твердея, он дает усадку, которая в поверхностных слоях происходит быстрее, чем во внутренних.

Поэтому при недостаточной влажности бетона в период твердения на его поверхности появляются мелкие усадочные трещины.

Кроме того, трещинообразование возможно в результате неравномерного разогрева бетона вследствие выделения теплоты при схватывании и твердении (гидратации) цемента.

Трещины снижают качество, прочность и долговечность конструкций.

Рост прочности бетона в значительной степени зависит от температуры, при которой происходит твердение.

При температуре ниже нормальной твердение бетона замедляется, а при температуре -5° С практически прекращается.

При повышенной температуре и достаточной влажности процесс твердения ускоряется.

Продолжительность твердения имеет большое практическое значение.

Ускорять твердение необходимо, когда требуется быстро нагрузить конструкции эксплуатационной нагрузкой или распалубить ее в ранние сроки, при бетонировании зимой и других случаях.

Для ускорения твердения бетона применяют добавки-ускорители, вводимые при приготовлении бетонной смеси.

Количество добавок-ускорителей твердения берется в процентах от массы цемента и не должно превышать следующих величин: сульфат натрия — 2, нитрат натрия, нитрат кальция, нитрит-натрат кальция — 4, хлорид кальция в бетоне армированных конструкций — 2, в бетоне неармированных конструкций — 3.

Добавки-ускорители твердения не следует вводить при использовании глиноземистого цемента, а также в конструкциях, армированных термически упрочненной сталью, в железобетонных конструкциях, предназначенных для эксплуатации в зонах действия блуждающих токов, в конструкциях с напрягаемой арматурой.

Полный перечень ограничений по применению добавок ускорителей приведен в СНиП 3.03.01-87.

При производстве сборного железобетона для ускорения твердения широко применяют тепловую обработку бетона паром или электрическим током.

Ускоряют процесс твердения бетона путем использования быстротвердеющих цементов.

Обычно такие бетоны используют при аварийных работах, а также при устройстве стыков различных конструкций.

Чтобы свежеуложенный бетон получил требуемую прочность в назначенный срок, за ним необходим правильный уход: поддержание его во влажном состоянии, предохранение от сотрясений, повреждений, ударов, а также от резких перепадов температуры.

Нарушение режима ухода за бетоном может привести к получению низкого качества и непригодного для эксплуатации бетона, а иногда к разрушению конструкций.

Особенно важен уход за бетоном в течение первых дней после укладки.

Недостатки ухода в первые дни могут настолько ухудшить качество бетона, что практически их нельзя будет исправить в последующие дни.

Благоприятные температурно-влажностные условия для твердения бетона создают, предохраняя его от вредного воздействия ветра и попадания прямых солнечных лучей, путем систематической поливки.

Для этого открытые поверхности свежеуложенного бетона укрывают влагоемким покрытием (брезентом или мешковиной), а при отсутствии этих материалов поверхность бетона закрывают через 3…4 ч после укладки бетона слоем песка или опилок и поливают водой.

В зависимости от климатических условий частота поливки должна быть такой, чтобы поверхность бетона в период ухода все время была во влажном состоянии.

В сухую погоду открытые поверхности поддерживают во влажном состоянии до достижении бетоном 50…70% проектной прочности.

В жаркую погоду поливают также деревянную опалубку.

При снятии опалубки (например, опалубки колонн, стен, балок) увлажняют вертикальные поверхности конструкций.

Наиболее эффективно вертикальные и наклонные поверхности поливать непрерывным потоком воды через систему трубок с мелкими отверстиями.

В жарком сухом климате этот способ полива обязателен.

Укрытие и поливка бетона требуют значительных затрат труда, поэтому тонкостенные конструкции с большой открытой поверхностью (например, площадки, дороги, аэродромные покрытия, полы, перекрытия) вместо укрытия и поливки целесообразно покрывать специальными окрасочными составами и защитными пленками.

Наиболее пригодны полимерные композиции.

Они обеспечивают наилучшее предохранение от влагопотерь как свежеуложенной бетонной смеси в условиях воздушно-сухого твердения, так и бетона при термообработке и раннему распалубливанию.

Полимерные композиции практически безвредны, менее огнеопасны, а их малая вязкость позволяет механизировать процесс нанесения и снизить расход вещества до 0,5 кг на 1 м2 поверхности.

Применение пленкообразующих веществ является одним из простых и технологичных условий обеспечения необходимых качественных показателей при раннем распалубливании бетона.

Исправление дефектов бетонирования

После распалубливания монолитные конструкции осматривают и исправляют дефекты бетонирования.

Мелкие неровности и наплывы бетона на стенах, колоннах и балках срубают вручную или пневматическими зубилами с последующей затиркой неровностей цементным раствором состава 1:2…1:2,5.

Открытые бетонные поверхности с мелкими раковинами, не имеющие ноздреватости, после расчистки и смачивания водой затирают цементным раствором.

Крупные раковины, образовавшиеся в результате плохого вибрирования или утечки цементного молока, расчищают на всю глубину.

Весь рыхлый бетон вырубают отбойными молотками с последующей продувкой сжатым воздухом и промывкой водой. Если позволяют размеры раковины, устанавливают опалубку с козырьком для укладки бетона и бетонируют.

Для заделки раковин применяют мелкозернистый бетон той же марки по прочности или даже на одну ступень выше.

Бетонную смесь укладывают с тщательным уплотнением.

Замазывать крупные раковины цементным раствором категорически запрещается, так как это не устраняет дефекта, а только скрывает его. Крупные раковины в несущих конструкциях существенно ослабляют их.

Исправляют такие дефекты торкретированием после тщательной расчистки и удаления рыхлого бетона.

При исправлении дефектов в плитах, полах или балках вырубать ослабленный бетон следует по форме ласточкина хвоста, с тем, чтобы набетонка лучше удерживалась в основном бетоне.

Конструкции, воспринимающие гидростатический напор грунтовых вод, могут течь из-за наличия в бетоне скрытых пустот и раковин вследствие плохого виброуплотнения бетонной смеси или некачественной подготовки рабочих швов.

Устраняют течь нагнетанием (инъекцией) жирного цементного раствора (молока) внутрь конструкции через перфорированные трубки диаметром 20…30 мм.

Для этого в местах дефектов бурят шпуры, вставляют в них стальные трубки, один конец которых имеет перфорацию, а другой — резьбу, и зачеканивают их в шпуре раствором на быстросхватывающемся цементе.

После того как раствор зачеканки наберет нужную прочность, через трубки с помощью винтового шприца нагнетают раствор на безусадочном или расширяющемся цементе.

При грубых нарушениях технологии бетонных работ (например, недостаточное уплотнение, чрезмерное вибрирование, приводящее к расслоению смеси, нарушение технологии ухода за бетоном, неправильный подбор состава, наличие большого количества глинистых и пылеватых частиц) возможны серьезные дефекты, снижающие прочность бетона.

Поскольку исправить такие дефекты практически невозможно, сильно дефектные конструкции разбирают или соответствующим образом усиливают.

Залогом успеха при производстве бетонных работ является тщательное выполнение всех технологических процессов.

Исправление дефектов бетонирования:

а – в плитах, б, в – в стенах, 1 – раковина, 2 – вырубка по форме ласточкина хвоста, 3 – опалубка, 4 – лоток, 5 – бадья, 6 – вибратор, 7 – сопло, 8 – шланг

Для получения прочных и красивых бетонных поверхностей, которые не требуется штукатурить или облицовывать, необходимы, как известно, чистые и высококачественные материалы, эффективная технология и квалифицированные исполнители.

Обработанные соответствующим образом поверхности железобетонных сооружении могут быть достаточно выразительными и приятными на вид

Опалубка оказывает большое влияние на качество и внешний вид бетонных поверхностей.

Правильно выполненная дощатая опалубка может дать красивую бетонную поверхность.

Для смазки опалубки необходимо использовать светлые эмульсии.

Иногда кромки досок со стороны, обращенной к бетону, сострагивают на 3-5 мм.

В этом случае на поверхности бетона образуется руст, улучшающий внешний вид конструкции.

Для получения гладкой малопористой поверхности бетона опалубку обшивают влагопоглощающим картоном, фанерой или тонкими древесностружечными плитами.

Шероховатую однотонную поверхность можно получить после обработки бетона с помощью электрических или пневматических отбойных молотков с рабочими наконечниками в виде бучарды или шарошки.

При этом на наружных углах рекомендуется оставлять узкие необработанные полосы во избежание скалывания бетона.

Обработка таким способом может скрыть небольшие дефекты бетонирования (раковины, пористость), а также замаскировать рабочие швы.

Красивый вид могут иметь бетонные поверхности с обнаженным крупным заполнителем (гравием).

Получают их обработкой не полностью затвердевшего бетона стальными щетками с последующей промывкой струей воды под давлением.

Обнажить заполнитель можно применением специальных смазок для опалубки, в состав которых входят замедлители схватывания цемента.

В этих случаях тонкий наружный слой несхватившегося раствора смывают струей воды до обнажения гравия.

Поверхности из высокопрочных декоративных бетонов шлифуют.

Так обрабатывают, например, мозаичные полы.

За рубежом способом шлифования обрабатывают также стены, пилястры, цоколи зданий.

Влияние температуры окружающей среды на высокоэффективные свойства бетона

Материалы (Базель). 2020 окт; 13 (20): 4646.

Факультет гражданского строительства и архитектуры, Технологический университет Ополе, Катовицка 48, 45-061 Ополе, Польша; [email protected]

Поступило 2 сентября 2020 г .; Принято 12 октября 2020 г.

Лицензиат MDPI, Базель, Швейцария. Эта статья представляет собой статью в открытом доступе, распространяемую в соответствии с условиями лицензии Creative Commons Attribution (CC BY) (http: // creativecommons.org / licenses / by / 4.0 /).

Abstract

В этой статье представлены результаты испытаний высокоэффективного бетона (HPC), подготовленного и отвержденного при различных температурах окружающей среды, в диапазоне от 12 ° C до 30 ° C (прочность на сжатие и плотность бетонной смеси также были проверены при 40 ° C. ). Особое внимание было уделено поддержанию предполагаемой температуры компонентов смеси при ее приготовлении и поддержанию предполагаемой температуры отверждения. Изучены свойства свежей бетонной смеси (консистенция, воздухосодержание, плотность) и свойства затвердевшего бетона (плотность, водопоглощение, глубина проникновения воды под давлением, прочность на сжатие, морозостойкость затвердевшего бетона).Было показано, что повышенная температура (30 ° C) оказывает значительное влияние на потерю удобоукладываемости. В исследованиях использовались тест осадки бетона, тест стола текучести и тест Вебе. Наблюдалось уменьшение осадки и диаметра потока, а также увеличение времени Вебе. Было показано, что повышение температуры схватывания бетона приводит к увеличению начальной прочности на сжатие. После 3 дней отверждения, по сравнению с отверждением бетона при 20 ° C, наблюдалось увеличение прочности на сжатие на 18% при 40 ° C, тогда как при отверждении бетона при 12 ° C прочность на сжатие была ниже на 11%.Повышение температуры снижает прочность на сжатие после периода, превышающего 28 дней. После двух лет отверждения бетон, выдерживаемый при 12 ° C, достиг прочности на сжатие на 13% выше, чем у бетона, выдерживаемого при 40 ° C. Испытания на замораживание-оттаивание HPC в присутствии NaCl показали, что этот бетон показал высокую морозостойкость и противообледенительные материалы (образование накипи на поверхности минимально) независимо от температуры процесса отверждения, от 12 ° C до 30 ° С.

Ключевые слова: бетон , температура, бетон с высокими эксплуатационными характеристиками (HPC)

1.Введение

1.1. Влияние температуры на процесс гидратации портландцемента

Температура является важным фактором, влияющим на процесс гидратации цемента и свойства бетонной смеси и затвердевшего бетона. Известно, что скорость реакции гидратации цемента растет с повышением температуры. Следствием этого является более быстрое увеличение прочности бетона на ранней стадии созревания [1,2,3].

Влияние температуры на процесс гидратации цемента было предметом многих исследований.Установлено, что на ранних стадиях созревания скорость гидратации алита значительно увеличивается с повышением температуры, но позже (от 28 до 90 дней) она снижается в зависимости от типа цемента [4]. После года созревания самая высокая степень гидратации наблюдалась в цементных пастах, отвержденных при 10 ° C, а самая низкая — в пастах при 60 ° C. Кроме того, было обнаружено, что при отверждении цементного теста при 10 ° C почти все зерна цемента были гидратированы, в то время как при 60 ° C можно было наблюдать зерна цемента, которые были лишь частично гидратированными.

Исследования микроструктуры гидратных фаз цемента при различных температурах показали, что температура также влияет на морфологию, тип и количество образующихся гидратных фаз. При более высоких температурах наблюдается более неоднородное распределение гидратных фаз и образование более коротких игольчатых кристаллов эттрингита [5]. Более того, результаты показывают, что при повышенных температурах скорость гидратации алита и белита выше.

Результаты авторов исследования [6] показывают, что кажущаяся плотность цементного теста увеличивается с температурой (в диапазоне от 5 ° C до 60 ° C).По мнению авторов, это связано с уменьшением количества связанной воды. Это приводит к более пористой микроструктуре цементного теста и уменьшению объема, занимаемого фазой C-S-H. Авторами также была обнаружена более высокая пористость цементных паст, отверждаемых при повышенных температурах [7]. В результате снижается прочность пасты и прочность получаемого материала.

Исследования, представленные в статье [8], показывают, что при повышенных температурах (40 ° C и 50 ° C) наблюдали образование фазы C-S-H с более высокой плотностью, более гетерогенным распределением продуктов гидратации и более высокой пористостью.При 50 ° C в начальный период наблюдался моносульфат кальция, тогда как количество эттрингита значительно уменьшилось. Это подтвердили и авторы других работ [9,10]. В дальнейшем из-за увеличения пористости прочность снижается. Повышение пористости цементных паст, отверждаемых при повышенных температурах, наблюдалось также в вяжущих, содержащих гранулированный доменный шлак [11,12,13,14].

Цементные пасты с добавлением летучей золы, вулканического пепла или гранулированного доменного шлака, отвержденные в интервале температур от 10 ° C до 60 ° C, были испытаны в работе [11].Было обнаружено, что доменный шлак был единственной добавкой, которая положительно влияла на прочность (по отношению к прочности цементного теста без добавок), особенно при 60 ° C. По мнению этих авторов, микроструктура цементных паст, отвержденных при 60 ° C, показала более высокую пористость, чем микроструктура растворов, отвержденных при 10 ° C.

В [15] было обнаружено, что микроструктура цементного теста с микрокремнеземом, отвержденного при 23 ° C, однородна. Это цементное тесто имеет гораздо менее пористую структуру по сравнению с цементным тестом без добавки, с такой же степенью гидратации цемента.С другой стороны, цементные пасты, отвержденные при 30 ° C и 70 ° C, отличаются от цементных паст, отвержденных при 23 ° C, своей концентрацией Ca (OH) 2. Хотя распределение продуктов гидратации остается относительно однородным, между зернами цемента имеются более крупные непрерывные поры. Авторы обнаружили, что температура отверждения в большей степени влияет на микроструктуру цементного теста с микрокремнеземом, чем цементного теста без этой добавки.

Испытания цементных паст, отверждаемых при температурах от 5 ° C до 50 ° C, проведенные через более длительный период времени (до 91 дня), показали, что цементные пасты, отвержденные при самой низкой температуре, были в наибольшей степени гидратированы [16 ].Эти авторы также показали, что при более высокой температуре отверждения в цементном тесте распределение продуктов гидратации является неравномерным, что приводит к более низкой прочности на сжатие этих цементных паст после более длительного времени отверждения [17,18].

Обобщая результаты исследований, проведенных разными авторами, следует констатировать, что повышение температуры приводит к ускорению процесса гидратации портландцемента, причем распределение продуктов гидратации становится более неравномерным.Это приводит к увеличению прочности на сжатие на ранних стадиях отверждения. Повышенная температура также делает неравномерным распределение продуктов гидратации цемента и увеличивает пористость полученной структуры. Следствием этого является снижение прочности на сжатие после более длительного периода отверждения. Это также относится к цементным пастам, содержащим минеральные добавки, хотя в случае таких добавок, как летучая зола или гранулированный доменный шлак, масштаб явления меньше, что можно объяснить снижением теплоты гидратации вяжущих с эти минеральные добавки.

1.2. Влияние температуры на свойства свежей бетонной смеси и затвердевшего бетона

Влияние температуры на гидратацию цемента отражается на свойствах бетонной смеси и затвердевшего бетона. Производство бетонных смесей при повышенных температурах вызывает множество проблем из-за ускоренного процесса гидратации цемента. Кроме того, бетонная смесь имеет повышенную водопотребность из-за испарения. Влияние температуры на удобоукладываемость бетона нормальной прочности хорошо известно — повышение температуры приводит к ухудшению удобоукладываемости [19,20].Авторы статьи [21] также заявили, что существует оптимальная температура (около 20 ° C), позволяющая получить бетонную смесь с наиболее удобной технологичностью. Клигер [22] обнаружил, что при повышении температуры на 11 ° C оседание уменьшается на 25 мм, в результате чего необходимо увеличивать содержание воды для сохранения его консистенции.

Консистенция бетонной смеси также зависит от эффективности химических добавок при повышенных температурах.Schmidt et al. [23] продемонстрировали, что поведение самоуплотняющегося бетона (SCC), содержащего суперпластификатор, при различных температурах отличается от поведения обычного бетона. Суперпластификаторы в бетонной смеси в зависимости от своей химической структуры по-разному влияют на реологические свойства бетонной смеси. Показана линейная зависимость между температурой и пределом текучести бетонной смеси. Чем выше температура, тем быстрее увеличивается предел текучести [24].

В статье [25] показано, что температура бетонной смеси также влияет на начальное и конечное время схватывания цемента. Разница между начальным и конечным временем схватывания цемента уменьшается с увеличением температуры окружающей среды. Более того, исследование [26] показывает, что увеличение содержания цемента приводит к увеличению температуры бетонной смеси, а также к сокращению времени схватывания.

Повышение температуры окружающей среды обычно приводит к потере удобоукладываемости бетонной смеси.Причиной этого явления является как ускорение процесса схватывания цемента, так и более быстрое испарение воды для затворения при более высоких температурах.

Влияние температуры на свойства затвердевшего бетона аналогично влиянию цементных паст [27]. Повышение температуры затвердевания бетона приводит к более высокой прочности бетона на ранней стадии; однако со временем сила уменьшается. Повышение температуры также снижает коррозионную стойкость бетона [5,28].Этот эффект наиболее очевиден, когда бетонная смесь подвергается воздействию высоких температур сразу после заливки.

Наиболее подвержены чрезмерному нагреву массивные элементы, охлаждающая поверхность которых мала по сравнению с массой бетонной смеси. Негативные явления, вызванные чрезмерным нагревом, можно свести к минимуму правильным подбором связующего состава [29].

Существуют методы, позволяющие минимизировать неблагоприятное воздействие повышенной температуры на свойства бетона.К ним относятся: снижение содержания цемента в бетоне; частичная замена цемента минеральными пуццолановыми и гидравлическими добавками; использование цемента с низкой теплотой гидратации; тепловой контроль агрегатов; использование прохладной воды или добавление в бетонную смесь колотого льда. На практике хорошие результаты достигаются при введении в цемент гранулированного доменного шлака и летучей золы [30,31,32].

Влияние температуры на свойства бетона нормальной прочности широко признано.Повышение температуры отверждения также увеличивает раннюю прочность; однако в дальнейшем это снижает прочность бетона и отрицательно сказывается на его долговечности, что связано с процессом гидратации цемента. Тем не менее, следует отметить, что влияние температуры на свойства высокоэффективного бетона (HPC), который особенно чувствителен к изменениям температуры из-за относительно низкого соотношения в / ц и использования высокодисперсных водоредуцирующих добавок (HRWR). , гораздо менее известна.

Помимо тепла, выделяемого в результате реакции гидратации, на температуру бетонной смеси также влияют температура компонентов смеси, температура окружающей среды и тепло, выделяемое трением в результате смешивания. Температура заполнителя имеет особое значение, поскольку его содержание в бетоне относительно высокое. Температура заполнителя и воды обычно соответствует температуре окружающей среды, в то время как температура цемента, хранящегося в силосах, может быть намного выше, что еще больше увеличивает температуру бетонной смеси.

В данной статье представлены результаты исследования влияния температуры на свойства свежей бетонной смеси и затвердевшего HPC, содержащего поликарбоксилатный суперпластификатор и добавку микрокремнезема. Испытания проводились как при повышенной (30 ° C), так и при пониженной (12 ° C) температуре затвердевания бетона, но в пределах диапазона практической применимости бетона. Прочность на сжатие и плотность бетонной смеси были испытаны при температурах 12 ° C, 20 ° C, 30 ° C и 40 ° C.Особое внимание было уделено достижению заданной температуры компонентов смеси и поддержанию этой температуры при приготовлении смеси и отверждении бетона.

2. Материалы

Бетон (HPC) был изготовлен из портландцемента CEM I 42,5 R (CEM I) с удельной площадью поверхности (Blaine) 440 м 2 / кг. Химический состав цемента показан на. Результаты испытаний гранулометрического состава, выполненных с помощью лазерного анализатора зерна, представлены в.

Гранулометрический состав портландцемента CEM I 42,5 R (CEM I).

Таблица 1

Химический состав портландцемента ЦЕМ I 42,5 R (% масс.).

| Цемент | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | Cl- | Na2Oeq | SO3 | K2O |

|---|---|---|---|---|---|---|---|---|---|

| CEM I | 21,9 | 5,8 | 2,9 | 63.1 | 1,2 | 0,01 | 0,7 | 2,1 | 0,5 |

В качестве HRWR использовали суперпластификатор на основе поликарбоксилатов (SP). СП был добавлен в количестве 1,5% по отношению к массе цемента.

В качестве минеральной добавки использовался микрокремнезем (SF) в количестве 10% по отношению к массе цемента. Согласно спецификации производителя химический состав SF следующий: SiO2 (мин. 85%), Fe2O3 (макс.2,5%), CaO (макс. 1,0%) и Al2O3 (макс. 1,5%).

Бетонная смесь состоит из природного мелкого заполнителя (фракция 0/2 мм) и щебня базальтового заполнителя (фракции 2/8 и 8/16 мм). Гранулометрический состав отдельных фракций заполнителя показан на рис.

Гранулометрический состав заполнителей, используемых в производстве HPC.

Результаты физических свойств заполнителей, таких как насыпная плотность, удельная плотность и водопоглощение, представлены в.

Таблица 2

Физические свойства заполнителей.

| Доля | Среднее значение | ||

|---|---|---|---|

| Насыпная плотность | Удельная плотность | Водопоглощение | |

| (кг / дм3) | (кг / дм3) | (%) | |

| 0/2 | 1,72 | 2,64 | 1,4 |

| 2/8 | 1,64 | 3,12 | 1,6 |

| 8/16 | 1.60 | 3,18 | 0,5 |

Распределение частиц по размерам было выбрано с использованием итерационного метода, описанного Кучиньским [33,34]. При составлении гранулометрического состава из нескольких различных фракций заполнителя они были объединены таким образом, чтобы обеспечить максимально возможную герметичность при минимально возможном водопотреблении.

Состав смеси HPC был разработан с использованием экспериментального метода, предполагая гранулометрический состав, как определено выше, а также количество и тип цемента с добавлением микрокремнезема ().Соотношение в / ц было выбрано для получения бетона с прочностью на сжатие более 100 МПа. Разработанный состав бетонной смеси представлен в. Консистенция бетонной смеси регулировалась добавлением соответствующего количества СП.

Таблица 3

Состав бетонной смеси.

| Состав | Содержание (кг / м3) |

|---|---|

| цемент | 500 |

| Мелкозернистый заполнитель 0/2 фракции | 656 |

| 2/8 фракция грубого заполнителя | 592 |

| Крупный заполнитель фракции 8/16 | 740 |

| вода | 150 |

| микрокремнезем | 50 |

| суперпластификатор | 7.5 |

Ингредиенты смешивали в смесителе с принудительной циркуляцией Zyklos Mixer ZK 150 HE (Pemat, Фрайсбах, Германия). Применяли ту же процедуру добавления ингредиентов в смеситель и постоянное время перемешивания бетонной смеси при всех температурах. Используемая процедура смешивания показана на.

Таблица 4

Порядок смешивания ингредиентов бетонной смеси.

| Время | Выполненная деятельность |

|---|---|

| (мин) | |

| 0–2 | смешивание фракций крупного заполнителя (2/8 и 8/16 мм) |

| 2–4 | добавление фракции мелкого заполнителя (0/2 мм) |

| 4–6 | добавление цемента и микрокремнезема |

| 6–8 | добавление 1/2 количества воды |

| 8– 14 | добавление 1/2 количества воды с суперпластификатором |

| 14 | завершение перемешивания |

Бетонные смеси были приготовлены при температурах 12 ° C, 20 ° C, 30 ° C и 40 ° C.Для стабилизации температуры компонентов цемент, микрокремнезем, заполнитель и вода поддерживались при контролируемой предполагаемой температуре в течение не менее 72 часов до приготовления бетонной смеси с использованием климатических камер.

Было сделано все возможное, чтобы температура в помещении, где готовилась бетонная смесь, была на заданном уровне. Температуру повышали с помощью соответствующей системы обогрева и воздухонагревателей. Испытания при пониженных температурах проводились в зимний период, что позволило поддерживать предполагаемую температуру.

3. Методы

3.1. Испытания свойств используемых материалов