изготовления из дрели и винчестера

Самодельные шлифовальные машинки: особенности и назначение. Виды шлифовальных аппаратов. Общая конструкция приборов. Особенности модернизации болгарок. Шлифовальная машина из дрели: поэтапная сборка своими руками. Самодельный аппарат из компьютерного винчестера.

Для самодельной шлифмашинки в домашнем хозяйстве найдется множество вариантов применения. Речь идет не только о частном доме или приусадебном участке, но и о жилье в многоквартирном доме. С ее помощью можно обработать любую поверхность. Степень очистки зависит от типа и применяемых абразивных материалов. В отличие от промышленных моделей устройство, собранное своими руками, будет выгодно отличаться стоимостью, так как бюджет конструкции будет зависеть только от мастера. Обладая слесарными навыками и базовыми знаниями в электрическом деле, можно без особого труда собрать прибор самостоятельно.

Принципиальное устройство шлифовальной машинки

Без доскональных знаний конструкции шлифовальных машинок невозможно собрать качественное устройство своими руками. Прежде чем перейти к строению, познакомимся с самыми распространенными типами шлифмашин:

Прежде чем перейти к строению, познакомимся с самыми распространенными типами шлифмашин:

- Угловая. Проще говоря, болгарка. Расходными материалами являются диски. Зачистные круги предназначены для шлифования поверхности. Регулировка давления осуществляется вручную.

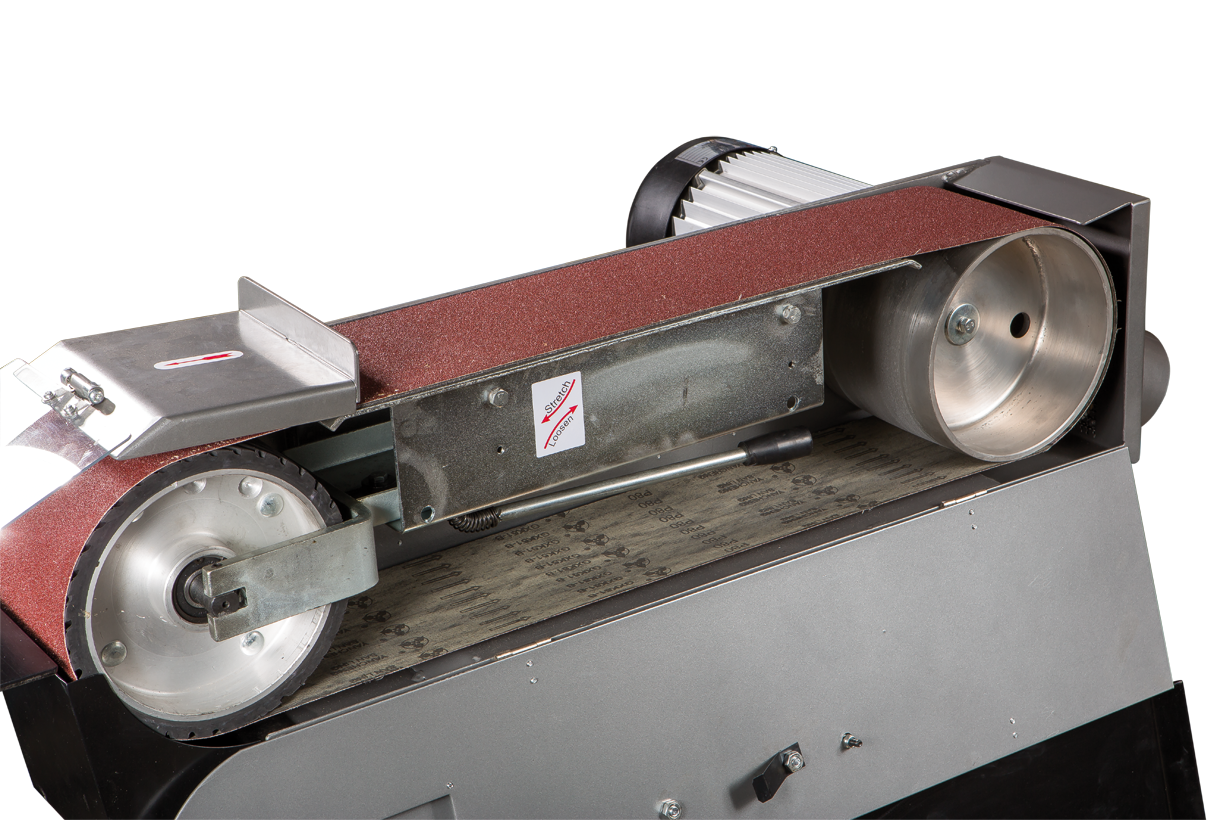

- Ленточная. Обработка поверхности выполняется шлифовальной лентой. Подходит для работ только с плоскими поверхностями.

- Дельташлифмашина. Для обработки изделий с криволинейной структурой.

- Вибрационная. Оптимально подходит для чистовой обработки ровных плоскостей.

Помимо вышеперечисленных существует еще несколько аппаратов, которые менее распространены:

- прямая;

- полировальная;

- эксцентриковая.

Независимо от того, является ли прибор заводским или собранным своими руками, основными элементами конструкции являются:

- Привод. От его мощности зависит производительность устройства. В аппаратах, собранных своими руками, используют привод электрического типа, однако встречаются пневматические самоделки, работающие от компрессора.

- Редуктор. Передает крутящий момент от привода на рабочий инструмент. Базовой частью редуктора является шпиндель.

Редуктор является неотъемлемой частью таких инструментов, как болгарка или дрель. Некоторые модели, особенно собранные своими руками, обходятся без него.

- Рабочая платформа. На нее крепят абразивный материал. Для этого можно использовать круги, ленты, диски.

- Корпус. Защищает конструкцию от механических повреждений и пыли, поэтому многие заводские модели оснащены системами пылеулавливания. Материалы, применяемые для изготовления прибора своими руками, как правило, не способны конкурировать с качественными полимерами, которые используют в производстве профессионального инструмента.

- Система управления. Включает в себя отключение питания, а также регулировку оборотов абразива.

Варианты самодельных конструкций

Сделать шлифовальную машинку своими руками несложно. Главное, чтобы она соответствовала видам работ, которые мастер планирует выполнять. С экономической точки зрения лучше взять комплектующие, находящиеся под рукой. Если составные части прибора придется покупать, то бюджет устройства, изготовленного своими руками, будет сопоставим с заводской моделью. При прочих равных условиях предпочтение лучше отдать промышленному инструменту, ведь его качество несоизмеримо выше.

С экономической точки зрения лучше взять комплектующие, находящиеся под рукой. Если составные части прибора придется покупать, то бюджет устройства, изготовленного своими руками, будет сопоставим с заводской моделью. При прочих равных условиях предпочтение лучше отдать промышленному инструменту, ведь его качество несоизмеримо выше.

Рассмотрим несколько приборов, сделанных своими руками. Возможно, какой-то из них подойдет именно вам.

Шлифмашинку из болгарки своими руками

Как следует из названия, болгарка предназначена для шлифования. Зачистные диски успешно справляются с грубой работой: снятием старой краски, удалением наплывов металла или следов коррозии. Для более тонкой очистки продаются специальные насадки из наждачного листа различной зернистости.

Модели для бытового использования работают в одном режиме, причем количество оборотов достигает 15 тыс. за минуту при среднем показателе в 11 тысяч. Такая скорость отлично подходит для распиливания материалов, однако для шлифовальных работ она велика.

Мотор болгарки обладает избыточной мощностью. Для полирования достаточно будет 300–400 Вт.

Шлифмашинка из болгарки будет обладать большим весом по сравнению с заводским инструментом, однако имеется возможность приспособить самоделку под себя, что повысит комфорт при шлифовке.

Для УШМ можно изготовить простую насадку, которая превратит аппарат в миниатюрную ленточно-шлифовальную машинку. В этом случае работы выполняются без защитного кожуха.

Если нет желания использовать приспособления, можно отрегулировать количество оборотов двигателя. Самостоятельная модернизация схемы потребует профильных знаний в электротехнике.

Самостоятельная модернизация схемы потребует профильных знаний в электротехнике.

На профессиональных аппаратах можно выставить количество оборотов вручную, правда, их стоимость начинается от 200 долларов.

Делаем шлифмашинку из дрели

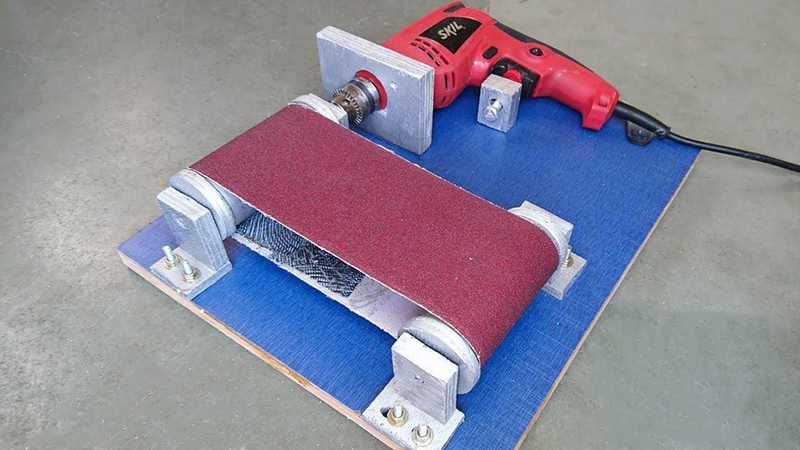

Из дрели своими руками можно собрать производительную ленточно-шлифовальную машину. В данном случае инструмент выступает в качестве привода. Сама конструкция проста и не требует значительных вложений. Для изготовления своими руками понадобятся следующие материалы:

- металлические пруты с резьбой и без нее;

- профильная труба;

- фанера;

- стальной лист;

- подшипники;

- метизы;

- столярный клей.

Следует позаботиться о наличии слесарного инструмента, инвертора и приспособлений для распиливания металла.

Этапы выполнения работ:

- Изготовление шкивов. Ведущий и ведомый шкивы предназначены для передачи крутящего момента от дрели к шлифмашине.

Их изготавливают из фанеры.

Их изготавливают из фанеры. - Изменением диаметра можно получить нужный крутящий момент. Один шкив состоит из нескольких кругляков, которые соединяются с помощью столярного клея. В центре необходимо просверлить отверстия под стальные пруты. После высыхания клея заготовки дорабатывают, делая паз, который должен соответствовать ширине приводного ремня.

- Изготовление ведущего и ведомого валов. Их также изготавливают из фанеры по аналогии со шкивами. Для них следует приготовить больше кругляков.

- Собираем нижнюю часть. Для этого понадобится профильная труба. В первую очередь необходимо сделать крепления подшипников и соединить их. Это основа под рабочий вал.

- Делаем верхнюю часть. К ней будет крепиться механизм натяжения.

- Изготавливаем упорную часть из стального листа.

- Установка привода. Обратите внимание: для нормальной работы лучше взять мощную дрель.

- Финишные работы. Остается только установить шкивы, натянуть приводной ремень и собрать защиту.

После этого собранное своими руками приспособление нужно покрыть краской.

После этого собранное своими руками приспособление нужно покрыть краской.

Для мелких и точных работ лучше приобрести компактные насадки барабанного или тарелочного типа в зависимости от типа работ.

Самодельная шлифмашинка из компьютерного винчестера

Из старого жесткого диска можно собрать небольшое шлифовальное приспособление, главным преимуществом которого будет полное отсутствие вложений за исключением затрат на абразивные круги. Процесс изготовления своими руками выглядит следующим образом:

- Раскрываем корпус и удаляем все элементы, расположенные рядом с магнитным диском.

- По размеру верхней части накопителя вырезаем круг из наждачной бумаги нужной зернистости.

- С помощью двухстороннего скотча закрепляем бумагу на поверхности диска.

- Изготавливаем кожух, защищающий от пыли или абразивного зерна.

- Для запуска конструкции винчестер необходимо подключить к блоку питания компьютера.

Такой прибор, сделанный своими руками, позволит выполнять мелкие работы, такие как шлифовка контактов, заточка пилочек или пинцетов. Скорость вращения зависит от заводских параметров. Среднее значение – 7200 оборотов в минуту.

Скорость вращения зависит от заводских параметров. Среднее значение – 7200 оборотов в минуту.

Шлифмашинка, изготовленная своими руками, не будет обладать привлекательным внешним видом заводского инструмента, однако хорошая производительность и низкие затраты на сборку компенсируют этот недостаток.

А вы пробовали собирать шлифовальную машину своими руками? Что использовали в качестве привода? Поделитесь вашим опытом изобретения в комментариях.

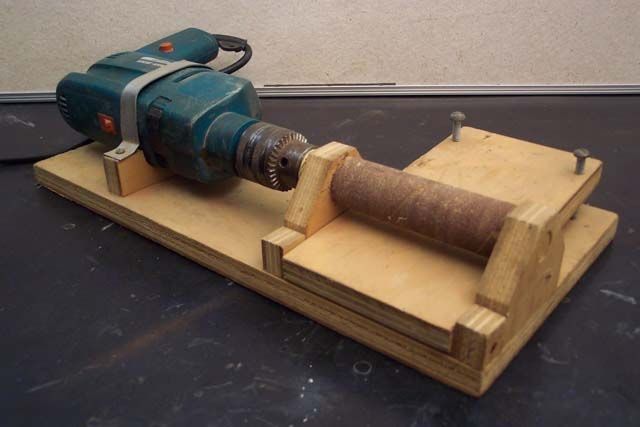

Самодельная барабанно-шлифовальная машинка

Здравствуйте, уважаемые читатели и самоделкины!

Одним из основных процессов при изготовлении различных самоделок является шлифовка. Для нее существует огромное количество различных приспособлений и инструментов.

В данной статье, автор YouTube канала «Mr. NK» расскажет Вам, как он сделал небольшую ручную шлифовальную машинку.

Этот самодельный инструмент достаточно прост в изготовлении, и пригодится как дома так и в мастерской.

Материалы.

— Электрический мотор DC 12-36 V 3500 — 9000 об/мин

— Блок питания (12В, 1А)

— Кнопка с фиксацией, разъем питания, провода

— Деревянный брусок, пластиковая бутылка от шампуня

— Двухкомпонентный эпоксидный клей

— Наждачная бумага, изоляционная лента, двухсторонний скотч

— Холодная сварка.

Инструменты, использованные автором.

— Шуруповерт

— Коронки

— Линейка, ножницы, ножовка.

Процесс изготовления.

Первым делом автор приступает к изготовлению шлифовального барабана. Для этого он высверлил сквозные отверстия в деревянном бруске, а затем вырезал пару цилиндров. При этом ему не хватило глубины коронки, и он сверлил с двух сторон, переворачивая заготовку. Кроме того, такой прием позволяет избежать образования сколов на тыльной стороне заготовки.

При помощи двухкомпонентного эпоксидного клея автор склеил оба цилиндра, соблюдая соосность.

Из наждачной бумаги 100-й гритности автор вырезает длинную полоску шириной 20 мм.

Затем наносит на боковую поверхность барабана клей, и оборачивает его лентой по спирали. Для более надежного приклеивания, наждачная бумага фиксируется канцелярскими резинками, или нитью.

После полимеризации клея излишки наждачки срезаются.

Для фиксации барабана на валу двигателя, мастер решил применить «холодную сварку». Тщательно смешав компоненты состава, он заполнил им отверстие, и надел барабан на вал.

На верхнюю часть цилиндра приклеивается диск из наждачной бумаги.

Конечно, решение приклеить абразивную бумагу на вал — совсем не лучший вариант. Со временем ее придется заменить, либо возникнет необходимость использовать более мелкую или крупную наждачку. Лучше всего использовать для этого ленту-липучку Velcro. На нее прекрасно приклеится щлифовальная бумага с ответным покрытием.

В качестве корпуса отлично подошла цилиндрическая бутылка от шампуня. В ней автор сделал два отверстия для кнопки включения и разъема питания.

Затем нужно срезать горлышко бутылки.

Автор припаял провода к кнопке и разъему, и установил их на свои места в корпусе.

Провода от двигателя, кнопки, и разъема питания соединяются последовательно.

Затем места соединений изолируются.

Для того, чтобы плотно зафиксировать двигатель в корпусе, автор наклеил на переднюю часть двухсторонний скотч.

Сняв защитную пленку, и слегка смочив внутренний край корпуса, двигатель устанавливается на свое место. После высыхания воды, скотч отлично зафиксирует двигатель.

Все готово, можно подключать источник питания. У используемого двигателя 775 диапазон питания от 12 до 36 Вольт. И чем выше напряжение — тем больше обороты. Автор будет использовать источник питания с напряжением 12 В. При этом обороты двигателя составят 3500 об/мин. Этого вполне достаточно.

Если развивать идею дальше, то можно встроить аккумуляторные батареи и контроллер заряда внутрь корпуса, и получить портативную шлифовальную машинку. Этот двигатель потребляет всего лишь 120 мА/ч, что позволит применить две аккумуляторные батарейки типа «крона», подключенные последовательно. При 18 В обороты составят около 4000.

Этот двигатель потребляет всего лишь 120 мА/ч, что позволит применить две аккумуляторные батарейки типа «крона», подключенные последовательно. При 18 В обороты составят около 4000.

Их можно изготовить самостоятельно, прочитав следующую статью, либо приобрести по следующей ссылке.

Остается только нажать на кнопку включения, и можно работать. Со снятием ржавчины с металлических поверхностей эта машинка замечательно справилась.

Кстати говоря, со способом крепления барабана к валу двигателя тоже стоит поработать. Лучше всего закреплять его при помощи радиальных прижимных винтов, которые следует спрятать под наждачной бумагой. Тогда можно будет изготовить барабаны разного диаметра, или насадки конической формы, и быстро их заменять.

Благодарю автора за реализацию простой ручной барабанно-шлифовальной машинки.

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Подробнее здесь.

Ленточная шлифовальная машина своими руками (26 фото + описание изготовления)

Самая простая ленточная шлифовальная машина своими руками, подробное описание изготовления с фото и видео.

Всем любителям по мастерить, привет! Хочу показать очередную самоделку из двигателя от стиральной машины — ленточная шлифмашина.

Если Вас заинтересовала самоделка, предлагаю ознакомиться с конструкцией более детально.

Понадобятся материалы:

- — фанера;

- — двигатель от стиральной машинки;

- — сантехническая муфта и кусок трубы;

- — резьбовой стержень, болты, гайки, шайбы;

- — клей;

- — кусок ДСП;

- — подшипники;

- — включатель.

Далее смотрим фото изготовления шлифовального станка.

Первым делом, нарезаем заготовки из ДСП, для изготовления корпуса будущей шлифмашинки.

Далее? нам понадобится двигатель от стиральной машины. Установим ведущий ролик на вал двигателя, для таких целей подбираем соединительную муфту для пластиковых труб такого диаметра, чтобы ее можно было плотно надеть на шкив вала. Чтобы подогнать шкив вала до нужного размера, включаем двигатель и работаем напильником как на токарном станке. Далее муфту аккуратно набиваем на шкив, она должна держаться крепко, в качестве дополнительной фиксации можно использовать клей.

Установим ведущий ролик на вал двигателя, для таких целей подбираем соединительную муфту для пластиковых труб такого диаметра, чтобы ее можно было плотно надеть на шкив вала. Чтобы подогнать шкив вала до нужного размера, включаем двигатель и работаем напильником как на токарном станке. Далее муфту аккуратно набиваем на шкив, она должна держаться крепко, в качестве дополнительной фиксации можно использовать клей.

В муфту вставляется кусок сантехнической трубы, которая и служит ведущим роликом. Для лучшего сцепления со шлифовальной лентой, ролик можно обклеить резиной от велосипедной камеры.

Собираем корпус, также устанавливаем двигатель, надежно прикручиваем его болтами с гайками. В столешнице будет два отверстия, одно под ведомый ролик, а другое под ведущий.

Ведомый ролик делаем тоже из куска сантехнической трубы, в трубу нужно запрессовать два подшипника. В качестве оси используем длинный болт или резьбовой стержень. Ось ведомого ролика крепится к специальной платформе из фанеры, эта платформа может двигаться под столешницей в горизонтальном направлении, в результате чего и будет осуществляться натяжка шлифовального ремня.

Ось ведомого ролика крепится к специальной платформе из фанеры, эта платформа может двигаться под столешницей в горизонтальном направлении, в результате чего и будет осуществляться натяжка шлифовального ремня.

Для удобной натяжки ремня, можно приспособить, длинный резьбовой стержень с гайкой, который тянет платформу, тем самым натягивая шлифовальный ремень. Что касается центровки ремня, то тут такая функция не предусмотрена. Важно закрепить ролики так, чтобы оси они не сходились, а немного раздвигались, если смотреть сверху, тогда ремень не будет слетать.

Крепим опорную площадку для наждачной ленты.

Одеваем на ролики, шлифовальную ленту.

Самодельная ленточная шлифмашина, полностью справляется с обработкой древесины, отличная самоделка для домашней мастерской!

Также, прилагается видео, где подробно показан процесс изготовления ленточной шлифовальной машины своими руками.

youtube.com/embed/iXRhhvN829M?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Как сделать ленточно-шлифовальный станок: 6 вариантов конструкции

Финишная обработка деревянных заготовок (например, перед покраской или покрытием лаком) подразумевает шлифовку поверхности мелкой наждачкой.

Для этих целей удобно использовать ленточно-шлифовальный станок. Причем на нем можно обрабатывать не только заготовки из дерева или фанеры, но также и из металла (это может быть сталь, алюминий, латунь или медь).

Вообще, возможности ленточно-шлифовального станка намного шире, чем просто шлифовка. На нем вы можете:

- точить кухонные ножи;

- закруглять острые углы на деревянных и металлических заготовках;

- обтачивать круглые прутки (делать заостренный конец).

В этой статье мы расскажем, как сделать ленточно-шлифовальный станок для мастерской своими руками — рассмотрим 6 вариантов конструкции.

В большинстве случаев приводом обычно служит электродвигатель. Но домашние умельцы предлагают и другие варианты — например, использовать болгарку и дрель, и даже шлифмашину.

Изготавливая самодельный станок для шлифовки, вы не ограничиваете себя — можете самостоятельно определять габариты конструкции и способ ее крепления к столу, а также выбирать подходящие материалы из того, что есть под рукой.

Кстати, ленточные шлифовальные станки могут быть как вертикальными, так и горизонтальными. Мы рассмотрим оба варианта.

Ленточный шлифстанок из мотора от стиралки

Необходимые материалы:

- профильная труба;

- листовой металл;

- строительный уголок;

- деревянный брусок;

- шлифовальная лента;

- резьбовая шпилька;

- мебельный газлифт;

- электромотор от стиральной машины;

- крепеж — болты с гайками.

После того как подготовили все необходимые материалы, можно приступать к работе. Для удобства разобьем весь процесс на несколько основных этапов.

Шаг первый: изготовление приводного и ведомого ролика.

Первым делом необходимо изготовить приводной ролик. Отпиливаем деревянный брусок подходящей длины (чуть больше ширины шлифовальной ленты).

Обтачиваем заготовку — делаем ее круглой. Сверлим в ней продольное отверстие, после чего надеваем на вал двигателя.

После этого надо сделать ролик натяжения (или просто ведомый ролик). Точно также округляем кусок деревянного бруска, и сверлим в нем продольное отверстие.

Дополнительно высверливаем посадочные места под подшипники, и устанавливаем их — запрессовываем киянкой.

Шаг второй: изготовление станины и вертикальной стойки.

Далее необходимо будет «посадить» электродвигатель на основание. Вариантов основания много — мы рассмотрим один из самых простых.

В корпусе двигателя имеются «ушки», в которые вставляем отрезки резьбовой шпильки. На концы шпилек надеваем уголки, фиксируем их гайками.

На концы шпилек надеваем уголки, фиксируем их гайками.

Отрезаем два куска квадратной профильной трубы. К ним нужно приварить уголки.

К станине привариваем еще один кусок профтрубы, который будет выполнять роль вертикальной стойки.

К верхней части стойки с помощью болта с гайкой крепится подвижный кронштейн, изготовленный из полос металла, который служит для крепления блока натяжения с ведомым роликом.

Шаг третий: изготовление блока натяжения для шлифленты.

Из квадратной профильной трубы, полосы металла и ведомого ролика изготавливается блок натяжения. Потом он крепится к кронштейну на верхней части стойки.

Шаг четвертый: изготовление опорной пластины и рабочего столика.

К стойке необходимо приварить кусок профиля, а к нему — опорную пластину из листового металла. Между креплением опорной пластины и натяжным блоком устанавливается газлифт.

К основанию приваривается кусок профиля, к которому нужно приварить рабочий столик.

Шаг пятый: электромонтажные работы, покраска и сборка.

На последнем этапе останется только выполнить работы по электрической части, потом покрасить все изготовленные детали, и можно переходить к финальной стадии работ — сборке.

Пошаговую инструкцию по изготовлению шлифовального ленточного станка своими руками можно увидеть в авторском видео. Данной идеей поделился автор YouTube канала seby torrisi — берите на заметку.

Самодельная конструкция получилась довольно простой в изготовлении и удобной в использовании. И изготовить ее под силу каждому.

Обратите внимание: нужно предохранять электродвигатель от шлифовальной пыли, иначе он не прослужит и месяца.

Ленточный шлифстанок с регулируемым столом

Необходимые материалы:

- фанера шлифованная;

- фанера ламинированная;

- деревянные бруски;

- резьбовые шпильки;

- крепеж — болты с барашковыми гайками.

Особенность данной конструкции заключается в том, что за основу (в качестве привода) используется шлифовальная машинка.

Это очень удобно, потому что основная часть самодельного шлифстанка уже готова — останется только изготовить станину, стойку и регулируемый столик.

Данной идеей поделился автор YouTube канала Cosel, за что ему огромное спасибо!

Первым делом займемся изготовлением станины. Для этого вырезаем из фанеры две боковых стенки треугольной формы. Соединяем их при помощи перемычки (прямоугольный кусок ламинированной или обычной фанеры).

Из деревянного бруска изготавливаем вертикальную стойку. К корпусу шлифмашинки крепится еще один кусок бруска, чтобы можно было закрепить инструмент на стойке.

Крепим стойку вместе со шлифовальной машинкой к соединительной перемычке станины. Выставляем под прямым углом.

Основная часть работ уже сделана. Теперь останется лишь изготовить регулируемый рабочий столик.

Сначала вырезаем боковые крепления, в которых нужно сделать дугообразные пазы. Крепим боковины к станине шлифстанка.

Из ламинированной фанеры изготавливаем рабочий стол, и прикручиваем его к боковым креплениям.

Таким образом, можно выставить рабочий столик как под углом 90 градусов — перпендикулярно шлифовальной ленте, так и под наклоном (под углом к корпусу).

На последнем этапе прикручиваем к основанию станины резиновые ножки, чтобы в процессе работы шлифстанок уверенно стоял на опорной поверхности. Либо, как вариант, можно сделать деревянные ножки, обработав их на точиле, и приклеив к основанию кусочки резины.

Подробно о том, как изготовить самодельный ленточный шлифовальный станок, вы можете увидеть в видеоролике.

На первый взгляд, конструкция кажется очень простой, но в этом есть свои плюсы:

- изготовить легко;

- работать удобно;

- ломаться здесь нечему.

Да еще и места на столе такая конструкция занимает немного. Но самое главное — не потребуется практически никаких финансовых вложений. Все можно сделать из подручных материалов.

Шлифовальный ленточный станок из электродрели

Необходимые материалы:

- деревянные перила;

- фанера;

- резьбовая шпилька;

- листовой металл;

- подшипники;

- метизы — болты, гайки, шайбы;

- строительный уголок;

- деревянные бруски.

В качестве привода в данном случае будем использовать электродрель. Причем аккумуляторная дрель не подойдет — нужна именно сетевая, со шнуром.

Идеей и своим личным опытом поделился автор YouTube канала Mr Novruz.

Первым делом необходимо будет подготовить заготовки для изготовления станины и роликов (приводного и ведомого, который можно отрегулировать для лучшего натяжения шлифовальной ленты).

От деревянных перил отпиливаем две заготовки, которые будут служить опорными элементами. Основание станка можно сделать из фанеры.

Также из листа фанеры с помощью корончатого сверла по дереву вырезаем круглые детали, которые будут использоваться для изготовления приводного и ведомого роликов.

Отрезки перил прикручиваем к основанию на саморезы. После этого склеиваем два ролика. Сверлим в них отверстия по центру под диаметр вала, а также дополнительно высверливаем посадочные места под подшипники.

С одной из сторон опорных элементов надо просверлить отверстия для резьбовой шпильки, на которой находится приводной ролик.

На другой стороне перил вырезаем два паза — под шпильку с ведомым роликом. Устанавливаем ролики на свои места.

Далее из деревянных брусков изготавливается хомут (крепление) для электродрели. Крепим его к основанию. Устанавливаем дрель. В патроне зажимаем конец резьбовой шпильки, на которой находится приводной ролик.

По бокам опорных элементов (перил) прикручиваем два уголка с отверстиями, в которые устанавливаем крепления для ведомого ролика. Он будет регулировать натяжение шлифленты.

Из листового металла вырезаем пластину подходящего размера. Края пластины можно обработать на точильном станке. Прикручиваем ее сверху опорных элементов.

Сделанный шлифстанок можно использовать в горизонтальном и вертикальном положениях. Во втором случае потребуется прикрутить рабочий опорный столик.

Пошаговая инструкция, как сделать ленточно шлифовальный станок своими руками, показана на видео ниже.

Конструкция получилась довольно бюджетной и простой в сборке. Вместо деревянных перил можно использовать обычные бруски.

Шлифовальный станок из болгарки

Необходимые материалы:

- листовой металл;

- деревянный брусок;

- стальной уголок;

- подшипники;

- болты с гайками;

- пружина.

Основой для изготовления данного шлифстанка послужит болгарка. Все остальные элементы конструкции изготовим из толстого металла и уголка. Но давайте обо всем по порядку.

Шаг первый: изготовление приводного ролика.

Берем деревянный брусок подходящий по размеру, и округляем его на токарном станке. Либо можно использовать уже готовый кругляк из дерева. Отрезаем от него нужным нам кусочек.

Высверливаем по центру заготовки посадочное место под гайку, и запрессовываем ее в отверстие с помощью слесарных тисов или киянкой.

Устанавливаем изготовленный ролик на болгарку, и придаем ему форму бочонка, убирая все лишнее об наждачную бумагу крупной зернистости, закрепленную на доске. Либо можно обработать заготовку на точильном станке.

Либо можно обработать заготовку на точильном станке.

Шаг второй: изготовление стойки и основания.

Из листового металла вырезаем заготовку требуемой длины и формы. Высверливаем в стойке одно отверстие, и несколько крепежных отверстий, чтобы можно было ее прикрепить к корпусу редуктора УШМ.

Далее изготавливаем основание станины. Для этого нам потребуется два уголка. Отрезаем заготовки подходящей длины, и сверлим в них крепежные отверстия. После этого крепим стойку между уголками, как показано на фото ниже.

Шаг третий: изготовление механизма натяжения шлифовальной ленты.

На следующем этапе приступаем к изготовлению блока натяжения, который состоит из подвижной крепежной пластины и ведомого ролика.

Отрезаем пластину нужной формы и длины. Крепим ее к верхней части стойки. После этого в просверленные отверстия вкручиваем болт с подшипниками (ведомый ролик).

Шаг четвертый: окончательная сборка шлифовального станка.

Крепим к болгарке стойку, после чего на вал редуктора УШМ накручиваем приводной ролик. Между подвижной частью блока натяжения и стойкой устанавливаем возвратную пружину.

Последний этап — изготовление опорной пластины для шлифленты и рабочего столика для удобной работы с заготовками. Красим эти детали, затем крепим к станине. Стойку также надо будет покрасить.

Устанавливаем шлифовальную ленту, после чего можно приступать к работе. Самоделка готова.

Пошаговый процесс изготовления самодельного шлифовального станка можно увидеть в видеоролике ниже.

Конструкция получилась довольно компактной и аккуратной. И самое главное — мы обошлись без использования сварочного аппарата. Идея самоделки принадлежит автору YouTube канала Mistry MakeTool.

Идея самоделки принадлежит автору YouTube канала Mistry MakeTool.

Ручной ленточно-шлифовальный станок из болгарки

Необходимые материалы:

- пластмассовый кругляк;

- фанера;

- металл;

- уголок;

- профтруба.

Первым делом из пластмассового кругляка нужно изготовить два ведомых ролика. Потом изготавливаем еще один — приводной, который будет устанавливаться на вал редуктора болгарки.

Из кусочков профильной трубы и металла необходимо изготовить крепление для болгарки. Делаем разметку, сверлим крепежные отверстия.

Далее отрезаем кусок металлического уголка, и привариваем его к одной из сторон крепления для УШМ. Смотрите фото ниже.

К металлическому уголку с помощью болтов крепится площадка, сваренная из двух отрезков прямоугольной профильной трубы.

На следующем этапе изготавливаем механизм натяжения шлифовальной ленты. Устанавливаем его внутри опорной площадки.

Устанавливаем его внутри опорной площадки.

Привариваем крепления для установки ручек (шлифстанок в данном случае будет не стационарным, а ручным).

К нижней части площадки приваривается опорная пластина из листового металла, которая не позволит натянутой шлифовальной ленте продавливаться внутрь при шлифовке заготовок.

Также к станине шлифстанка необходимо будет прикрепить небольшую дощечку из фанеры. Она будет выполнять функцию защитного кожуха — если вдруг наждачка порвется (а такое происходит частенько), то она не зарядит вам по рукам.

Зачищаем и красим все детали конструкции, и приступаем к сборке. Устанавливаем болгарку.

Подробно о том, как сделать ленточный шлифовальный станочек, наглядно показано в авторском видеоролике. Идея изготовления ручной шлифмашины принадлежит автору MaC — fai da te.

Данная конструкция — не самая простая в изготовлении, но разобраться можно. Самоделка отлично пригодится в тех случаях, когда нужно обработать широкие заготовки из дерева или фанеры.

Самоделка отлично пригодится в тех случаях, когда нужно обработать широкие заготовки из дерева или фанеры.

Шлифовальный станок из ленточной шлифмашинки

Представляем вашему вниманию еще один вариант конструкции ленточного наждака, который можно изготовить в условиях домашней мастерской или же в гараже. Основой самодельного станка является шлифовальная машина.

В качестве основания используется лист фанеры — отрезаем кусок требуемого размера (чтобы можно было разместить на нем все необходимые элементы конструкции).

Далее из трех кусочков фанеры изготавливаем упор для шлифмашинки. Инструмент крепится к упорной планке с помощью двух маленьких струбцин.

На следующем этапе необходимо изготовить блок с роликом. Для изготовления крепления используем фанеру. Ролик можно сделать из твердого дерева или кругляка из пластмассы.

Подбираем оптимальное месторасположение крепления с роликом на основании (в зависимости от длины шлифовальной ленты), и крепим его.![]()

Дополнительно нужно прикрепить к основанию отрезок деревянного бруска, и устанавливаем опорную пластину из фанеры.

После этого приступаем к изготовлению рабочего стола. Крепим его к основанию, предварительно прикрутив на саморезы брусочек из дерева или фанеры, чтобы столик был повыше.

Вот, собственно, и все. Основание конструкции обрезаем по размеру, чтобы станок не занимал много места на рабочем верстаке. Для крепления к столу используем болты. Станок можно использовать как по металлу, так и по дереву.

Пошаговый процесс изготовления самодельного станка для шлифовки можно посмотреть в видеоролике ниже. Спасибо всем за внимание.

Оцените запись

[Голосов: 6 Средняя оценка: 5]Мне нравитсяНе нравится

Как сделать самодельную шлифовальную машинку по дереву своими руками и чем в проекте шлифмашинки заменить болгарку

У многих людей есть старые жесткие диски. В этом проекте мы будем использовать их, превращая старый диск в мощный дисковый шлифовальный станок!

В этом проекте мы будем использовать их, превращая старый диск в мощный дисковый шлифовальный станок!

Это дешевый и простой проект, который доказал свою полезность при заточке инструментов и шлифовании материалов, в отличие от использования болгарки.

Приступим к сборке шлифовальной машинки по дереву своими руками!

Шаг 1: Запчасти и инструменты

Запчасти для виброшлифовальной машинки по дереву:

Инструменты:

- Отвертки с битами для жесткого диска

- Паяльник

- Дремель

- Дрель

- Мультиметр

ПРЕДУПРЕЖДЕНИЕ

Убедитесь, что у вашего жесткого диска алюминиевые пластины, а не стеклянные. Стеклянная пластина может разбиться и нанести вам серьезный ущерб! Как это проверить?

Возьмите сильный неодимовый магнит и пройдите им поверх пластины. Вы должны почувствовать некоторое сопротивление, если он алюминиевый (из-за вихревых токов).

Посмотрите на солнце через жесткий диск. Если вы хотя бы чуть-чуть видите солнце, это стекло.

Для полной уверенности: зажмите его в тисках, наденьте защитное снаряжение (обязательно оденьте очки!) И слегка постучите молотком. Если пластина разрушится, вы не должны (и уже не сможете) использовать его для самодельной шлифовальной машинки.

Шаг 2: Разборка

Первым шагом сборки шлифмашинки является разборка жесткого диска. Просто удалите все винты; вероятно, один будет под наклейкой.

Далее нам нужно вытащить ненужные кишки. Открутите все винты, которые вы видите, и снимите компоненты.

Возможно, чтобы удалить магниты, вам придется использовать немного силы, но их стоит сохранить! Также удалите сами диски и проставки, так как их придется перепаковать.

Небольшой бонусный проект

Эти сильные магниты идеально подходят для изготовления лотков с металлическими деталями. Вы можете удалить выступающие металлические части с помощью плоскогубцев, они довольно легко ломаются. У меня была крышка от старого металлического пенала, к которому я прикрепил магниты и вуаля!

Шаг 3: Подключаем мотор

Важным шагом этого проекта является управление двигателем жесткого диска.

Двигатель внутри жесткого диска представляет собой бесщеточный двигатель постоянного тока (BLDC). Они бывают двух вариантов: треугольные и «звездообраные». Для полного понимания, посмотрите Википедию, я сосредоточусь на проводке.

Двигателем BLDC легко управлять с помощью электронного регулятора скорости (ESC), и хотя мы могли бы сделать его сами, гораздо проще и дешевле его купить. Кроме того, двигатели могут легко контролироваться сервотестером; как следует из названия, они используются для проверки серводвигателей. Тем не менее, тип управляющего сигнала для ESC и сервопривода одинаков: это простой сигнал ШИМ. В случае сервопривода он соответствует положению двигателя; для ESC он соответствует скорости.

Давайте сосредоточимся на подключении двигателя. В зависимости от вашего жесткого диска, у вас будет 1 из 2 типов:

- 3-пиновый. Если ваш двигатель имеет 3 контакта, то это топология треугольника: между каждой парой контактов есть катушка. Это простой случай: просто припаяйте 3 провода ESC (синие) к 3 контактам двигателя (a, b, c на схеме).

- 4-пиновый. В случае, если на двигателе 4 контакта — у вас топология звезды. Нам нужно будет подключить ESC к точкам a, b, c на схеме. Для этого мы должны определить, каким 3 из 4 контактов они соответствуют.

Чтобы найти их, нам нужно взять мультиметр и измерить сопротивление между контактами. Как мы видим на картинке, 3 комбинации дают сопротивление 1 Ом, а 3 другие дают 2 Ом. 1 Ом — это сопротивление 1 катушки (1 из Z на диаграмме), а 2 Ом — это сопротивление 2 катушек последовательно.

Вывод: комбинации, в которых мы получили 2 Ом, это те, которые нам нужны (a, b, c на диаграмме)!

После припайки ESC, установите его в корпус жесткого диска на место, где была читающая головка. Каждый жесткий диск индивидуален, поэтому постарайтесь найти способ надежного крепления ESC; я проложил ESC несколькими кусками алюминия, хотя клей тоже бы сработал.

Прикрепите 2 банановых клеммы к красному и черному проводам ESC. Просверлите 2 отверстия в корпусе, чтобы установить их. Вы также можете использовать гнездо-бочку, если вместо настольного источника питания, хотите использовать шлифмашинку с обычным розеточным адаптером на 12 В.

Вы также можете использовать гнездо-бочку, если вместо настольного источника питания, хотите использовать шлифмашинку с обычным розеточным адаптером на 12 В.

Вы уже можете подключить серво-тестер к 3-контактному разъему ESC, подключить банановые клеммы к 12 В и опробовать двигатель. Электроника в целом готова к работе!

Шаг 4: Корпус

Теперь, когда ваш мотор вращается, вы можем превратить его в шлифовальный станок!

Начните с того, что вырежете из наждачки кружок, который подходит по диаметру вашему жесткому диску. Прикрепите его к пластине с помощью двухстороннего скотча. Это позволит легко заменить наждачку в будущем.

У моего жесткого диска было 2 пластины с несколькими проставками между ними. Сначала установите проставки, а затем, для дополнительной прочности, поставьте 2 пластины друг на друга. Закрутите их на место, этот кронштейн также будет надежно удерживать наждачную бумагу (поэтому мы не клеим её намертво).

Последнее, что нужно — это прикрыть и защитить ESC и сделать девайс более удобным для использования. Поэтому мы вырежем в оригинальной крышке отверстие и заново установим её на место. Поскольку крышка очень твердая и сделана из достаточно толстой стали, для её доработки предпочтительно использовать тонкое отрезное колесо на дремеле. При работе надевайте защитную маску для лица и респиратор: дремель производит пыль, а отрезной круг может легко сломаться и улететь!

Поэтому мы вырежем в оригинальной крышке отверстие и заново установим её на место. Поскольку крышка очень твердая и сделана из достаточно толстой стали, для её доработки предпочтительно использовать тонкое отрезное колесо на дремеле. При работе надевайте защитную маску для лица и респиратор: дремель производит пыль, а отрезной круг может легко сломаться и улететь!

Я также добавил к крышке вертикальный кусок из тонкого алюминия, который герметизирует боковую поверхность.

В качестве последнего шага подключите серво-тестер к 3-контактному разъему ESC. Я решил оставить серво-тестер снаружи, так как внутри корпуса не было достаточно места, и так как я могу использовать его для проверки реальных сервоприводов, когда не шлифую.

Шаг 5: Тестирование

Шлифовальная машинка готова! Осталось лишь протестировать её. Подключите к ней серво-тестер и подключите его к источнику питания 12 В, который может выдавать около 1 А. Убедитесь, что серво тестер находится в ручном режиме, и поверните ручку, шлифовальная машина должна начать вращаться!

Надеюсь, вам понравился проект, и вы нашли хорошее применение для старого ненужного жесткого диска!

Циклевочная машина своими руками | Строительный портал

При ремонте деревянные поверхности принято циклевать. Это делается с целью устранить все неровности, удалить глубокие загрязнения и обновить старые покрытия. Совершенно невозможно представить, что такую работу выполняли когда-то вручную с помощью скребков-циклей. Вполне возможно, что при реставрации паркетов в домах вельмож подобные приемы практикуют и сегодня, однако циклевочная машина, чудо современной инженерной мысли, позволяет выполнить перечисленные работы качественнее и намного быстрее.

Это делается с целью устранить все неровности, удалить глубокие загрязнения и обновить старые покрытия. Совершенно невозможно представить, что такую работу выполняли когда-то вручную с помощью скребков-циклей. Вполне возможно, что при реставрации паркетов в домах вельмож подобные приемы практикуют и сегодня, однако циклевочная машина, чудо современной инженерной мысли, позволяет выполнить перечисленные работы качественнее и намного быстрее.

Содержание:

- Необходимость циклевочных работ

- Понятие циклевочной машины

- Оборудование для циклевки

- Устройство циклевочной машины

- Самодельная циклевочная машина

Необходимость циклевочных работ

Паркетное напольное покрытие нуждается в периодическом уходе. Несмотря на долговечность подобного пола, в ходе его длительного использования возникает потребность проведения мелких ремонтных работ: замены мастичного или лакового покрытия. Циклевать паркетное покрытие принято непосредственно после укладки, когда занимаются восстановлением лакировочного покрытия паркетного пола или его заменой.

Как правило, циклевочные работы проходят в два этапа: первый — грубая обработка, которая состоит в выравнивании покрытия, удалении пятен и устранении следов от старых загрязнений и ножек, а также снятии старого лака; второй — чистовая шлифовка и подготовительные работы к нанесению нового покрытия.

Инструмент для циклевания паркета является шлифовальным. Такая машина может успешно использоваться для работы на паркетном покрытии и на другом деревянном полу: к примеру, на палубном настиле. Это актуально, если крепление доски проводилось с помощью скрытых скоб. Использование циклевочной машины для паркета считается удобной для проведения работы в углах, участках у радиаторов отопления и стен, прочих «слепых зонах».

Понятие циклевочной машины

При выполнении работы на больших площадях требуется серьезный циклевочный аппарат, который носит название паркетошлифовальная трехдисковая машина. Работа в этом случае будет выполняться быстрее, а результат будет лучше. В условиях домашних работ и небольших помещений вполне подойдет ручная циклевочная аппарат, с помощью которого не менее удобно шлифовать «слепые зоны».

Ручные циклевочные машины по конструкции бывают вибрационного, ленточного, эксцентрикового, дельтаобразного и прочих типов. Все конструкции снабжены патрубками для подключения пылесоса и позволяют легко менять рабочие шлифовальные насадки. Машинки для циклевки паркета могут быть рассчитаны на различное время непрерывной работы, так как разные модели имеют различную мощность. Бытовые аппараты по питающему напряжению рассчитаны на 220В, а профессиональные требуют промышленное питание в 380В.

Оборудование для циклевки

Для шлифовки и циклевки паркета используется следующее оборудование:

- Циклевочная барабанная машина. В большинстве случаев для бытовой циклевки пола принято использовать машины с шириной барабана 200 миллиметров. До начала работы необходимо внимательно осмотреть пол на наличие торчащих гвоздей и посторонних вещей, убрать из помещения весь строительный мусор.

- Одно- и трехдисковые шлифовальные машины. Данные аппараты, как правило, используются при профессиональной работе для проведения качественной финишной шлифовки на полах высокого уровня с увеличенными требованиями, новом массиве и паркете, а также перед выполнением тонировки паркета или пола. Данное оборудование можно применять при покрытии лаком для промежуточной межслоевой шлифовки.

- Аппараты для шлифовки труднодоступных мест и кромки. Раньше для циклевки кромки и труднодоступных мест, недоступных для габаритных шлифовальных машин, использовались цикли, а затем — «болгарки». Но технологии не стоят на месте и сегодня выпускаются специальные машины — так называемые «сапожки».

- Абразивные материалы. Для различного оборудования нужны разные абразивные материалы — наждачная бумага в рулонах разной ширины и зернистости. Длина одной заправки обычно составляет 700 миллиметров. Расход абразивного материала сильно отличается, зависимо от перепадов высоты между досками, возраста паркета, типа предыдущего защитного покрытия – морилка, лак, краска, олифа и способен повлиять на конечную стоимость циклевочной машины.

- Вспомогательные материалы и оборудование: ножницы для резки абразивного материала, ключи для установки наждачной бумаги на барабанную машину, шпатлевка, лоток, валик, веник, пылесос, респиратор для органов дыхания.

Устройство циклевочной машины

Паркетно-шлифовальная машина имеет компактный корпус, обычно с откидной крышкой над барабаном и ручкой выдвижного типа для переноски аппарата. Шлифовальный барабан имеет простое устройство для прикрепления шлифовальной шкурки. Для крепления в барабане шкурки выполнен паз и установлены 2 зажимных валика с лысками.

Совмещая при помощи специальных ключей лыски с пазом, принято заправлять концы шкурки, натягивать её поворотом зажимных валиков один к другому и закреплять шлифовальную шкурку. Поверхность барабана циклевочных машин имеет эластичное покрытие, которое обеспечит плотное и равномерное натяжение шлифовальных шкурок для достижения высокого качества обработанной поверхности.

Для шлифования обычно применяется шлифовальная шкурка в рулоне шириной 200 миллиметров на саржевой основе. Привод шлифовальных барабанов осуществляется от электрического движка через клиноременную передачу. Клиновый ремень натягивается посредством смещения поворотной плиты мотора. Боковые колеса имеют полиуретановое покрытие, предотвращающее повреждение пола при передвижении машины.

В современных циклевочных машинах имеется механизм, что позволяет регулировать уровень нажатий на поверхность пола, и механизм для регулировки оставшегося расстояния от станка до стены помещения. Устройство циклевочной машины позволяет обрабатывать поверхность возле стен при снятых плинтусах, а также отвечает за легкость управления и превосходную маневренность аппарата.

Механизм управления, который размещается на стойке, обеспечивает перевод станка из транспортного положения, в котором барабан является поднятым над полом, в рабочее положение, когда шлифовальный барабан касается поверхности. В современных аппаратах установлены механизмы быстрого подъема барабана, которые облегчают управление циклевочной машиной при работе.

Самодельная циклевочная машина

Ранее при обработке деревянных поверхностей необходимо было приложить трудоемкие ручные действия, чтобы добиться желаемого результата. Сегодня в продаже появились различные шлифовальные станки. Однако цена циклевочных машин от производителя достаточно высокая, и поэтому застройщики их используют нечасто.

Совсем не обязательно покупать такой дорогой шлифовальный станок, ведь его вы можете сделать самостоятельно. Самодельная циклевочная машина состоит из электрического двигателя, который установлен на передвижной станине, гибкого вала и шлифовального круга.

Можно использовать круглый двигатель от старой стиральной машины. Станину размером 180 на 500 на 20 миллиметров вырежьте из толстого листа железа. Одну длинную сторону обрежьте ровно с помощью фрезерного станка по металлу, потому что ровная сторона необходима для крепления площадки с движком.

Выберите такие размеры площадки для циклевочной машины своими руками – 160 на 180 на 10 миллиметров. Сделайте разметку и просверлите сверлом три отверстия. Затем разметьте по отверстиям торец станины, что ровно обрезана, просверлите в нем отверстия и нарежьте резьбу метчиком. Притяните тремя болтами площадку к станине и разместите по шпилькам отверстия для крепежа движка к площадке.

Шлифовальные круги можно заказать токарю, выберите их такие размеры – ширина 38 миллиметров, диаметр 55 миллиметров, бортики по 4 миллиметра и проточка в глубь на 4 миллиметра. Первый каток просверлите под посадку на вал мотора. Во втором сделайте проточку под 2 подшипника. Разогрейте каток до температуры, чтобы шипела попавшая на него вода, получится легко вставить 2 подшипника.

Последним этапом работы будет сверление в уголке отверстия и создание разметки в станине. Катки должны располагаться на одной линии. Расстояние между центрами шлифовальных кругов в будущей циклевочной машине должно быть близко 300 миллиметров. На катки обязательно натяните резину, как современных шлифовальных станках. Ширина ленты и резины – близко 30 миллиметров. Резину можно взять от камер мопеда или велосипеда.

Теперь вы знаете, как сделать циклевочную машину, и для чего она нужна. Чтобы облегчить себе работу, безусловно, можно купить шлифовальный станок в торговой сети вашего города. Однако если вы хотите сэкономить, то сделайте циклевочную машину своими руками. Это не так уж и сложно!

Небольшая ленточная шлифовальная машина своими руками

Станки и инструменты /13-дек,2020,10;59 /

5088

Из этой статьи вы узнаете как сделать простой шлифовальный станок своими руками. Здесь представлено детальное описание работы, фото и видео.

Много различных самоделок можно увидеть на сайте https://sdelairukami.ru, рекомендуем.

Приветствие всем домашним мастерам и умельцам! Вашему вниманию — очередная самоделка на основе двигателя от стиральной машины (ранее мы описывали, какие можно сделать самоделки на базе двигателя от стиральной машины).

Чтобы соорудить эту конструкцию, нам нужно подготовить следующие материалы в виде:

• фанеры;

• двигателя от стиральной машины;

• сантехнической муфты и отрезка трубы;

• стержня с резьбой , болтов, шайб, гаек;

• клея;

• куска ДСП;

• подшипников;

• выключателей.

Процесс изготовления шлифовального станка

На фото можно увидеть как идет процесс изготовления шлифовального станка.

Сначала нужно нарезать заготовки из ДСП – из них у нас получится корпус нашего будущего устройства.

Следующий шаг – двигатель стиральной машинки. Для установки ведущего ролика на вал двигателя подбирается соединительная муфта из пластиковых труб таких размеров, чтобы она потом плотно сидела на шкиве вала. Чтобы получить нужный размер шкива вала, нужно включить двигатель и поработать напильником по типу токарного станка. Затем муфта аккуратно запрессовывается на шкив, она должна фиксироваться чётко. А чтобы закрепить ее дополнительно, можно воспользоваться клеем.

В муфту вставляем отрезок трубы, которая выступает в качестве ведущего ролика. Чтобы обеспечить лучшее сцепление со шлифовальной лентой, обклеиваем ролик резиной от камеры с велосипедного колеса.

Следующий этап – сборка корпуса, установка двигателя, надежная фиксация его болтами и гайками. Столешница будет с двумя отверстиями – для ведомого ролика и для ведущего.

Для изготовления ведомого ролика также берем отрезок трубы, в нее запрессовываем пару подшипников. Ось делаем из длинного болта либо резьбового стержня. Ось ведомого ролика крепим на специальную платформу из фанеры, которая может передвигаться под столешницей в горизонтальной плоскости. В итоге шлифовальный ремень и будет натягиваться.

Чтобы ремень можно было натягивать максимально удобно, приспособляем длинный стержень с резьбой с гайкой. Он будет тянуть платформу – так будет происходить натяжка шлифовального ремня. Следует отметить, что здесь не предусмотрено функции центровки ремня. Следует зафиксировать ролики таким образом, чтоб оси не сдвигались, а несколько расходились – если смотреть с верхней точки. Так ремень у нас не слетит.

Затем крепится опорная площадка для наждачной ленты.

Шлифовальная лента одевается на ролики.

Теперь обработкой древесины можно заниматься при помощи самодельной ленточной шлифмашины. Домашняя мастерская пополнилась отличным помощником!

В видео можно в подробностях рассмотреть как изготовляется ленточная шлифовальная машина своими руками.

Самодельная дисковая шлифовальная машина Джона Хейса

Самодельная дисковая шлифовальная машина Джона Хейса

Джон Хейс прислал мне несколько фотографий своей самодельной шлифовальной машины.

Иоанн пишет:

«Я построил большую часть этого вчера днем.

Я много подумал над деталями сборки перед тем, как начать

и сделал некоторые элементарные рисунки с помощью SketchUp.

Это один из моторов для беговой дорожки мощностью 1 л.с., который я купил в Princess Auto.

Биение будет самым большим препятствием для этого типа шлифовальной машины, и

Имея это в виду, я подумал, что небольшая гибкость тарелки может

быть необходимым — поскольку объекты необходимо прижать к диску для шлифования,

гибкость компенсирует любое незначительное биение.Маленький шкив служил

это и сделал прочное соединение с валом (болтовое соединение, с эпоксидной смолой для

нитеводитель).

Я фрезеровал поверхность шкива как можно более плоской, чтобы попытаться

уменьшить количество биений, передаваемых на большой диск.

Между креплением двигателя и готовым агрегатом произошли некоторые пробы и ошибки.

Сначала я использовал фанеру из балтийской березы 3/4 дюйма для тарелки и установил ее,

Я мог «выточить» любой выбег от забоя. Не хорошая идея. Я никак не мог

получить эту отфрезерованную плоскую поверхность с обеих сторон, а затем выбросить ее и переключить

к меламину.Выбег с установленным диском составлял ~ 1/32 на ободе.

Я довел это почти до нуля, вставив диск клочком бумаги — один

слой имел значение. Я покрыл край тарелки силиконом

герметик, чтобы защитить его от влаги.

Я полагаю, что лучшим способом было бы установить шкив подальше назад.

на валу, чтобы разместить вспомогательный диск меньшего размера, который может быть больше

надежно фрезерованная квартира. Скажем, 6 дюймов фанера из балтийской березы, с прикрепленным блюдом

к этому. Я действительно могу внести это изменение, когда придет время для нового

шлифовальный диск.На данный момент агрегат работает отлично.

Защитный кожух, покрывающий диск, сделан из деревянных кусков толщиной 3/8 дюйма, 1/2 дюйма.

шириной, обрезанной под углом 4 градуса и приклеенной вокруг обода.

Прошло 40 штук, длиной 2,5 дюйма.

Первоначально я собирался использовать листовой металл, но подумал, что так будет лучше.

Цапфы наклона я сделал на ходу, не зная наверняка,

будет работать хорошо или нет. К счастью, они это сделали.

Вырезание паза для ручки фиксатора цапфы для цапфы стола

штук на столе маршрутизатора.Использование хвостовика сверла в качестве центрального штифта для поворота детали во время фрезерования.

Две дуги, проложенные в фанере, образуют точный полукруг для неподвижной части цапф.

Затем полукруг разрезают на две четверти дуги.

Я прикрепил угол наклона к столу.

Это та, что прилагалась к моей настольной пиле Makita (та, которую я выбросил, чтобы построить

новый). На нем эти губы

которые зафиксируют его на треке.Вместо того, чтобы отталкивать их, я сделал трек, чтобы их принять.

Хорошо работает, подходит для настройки под углом или под углом 90 градусов.

При наклоне стола можно получить довольно точную составную торцовку.

при необходимости обработать тонкой обрезной заготовкой — намного безопаснее, чем пытаться резать ее на отрезной пиле.

Джон Хейс с тех пор начал создавать свой

собственный сайт с более подробной информацией

об этой дисковой шлифовальной машине

Джон также выпустил видео на YouTube, демонстрирующее шлифовальную машинку.

Начиная с 2:20 вы можете увидеть, как он работает.

И еще одно видео о шлифовальной станции, созданной для дисковой шлифовальной машины.

Самодельный ленточно-шлифовальный станок

Это подробный обзор изготовления ленточной шлифовальной машины. Он включает в себя многочисленные обзоры статей о сборке ленточной шлифовальной машины, обсуждения на форумах (в том числе наш форум HomemadeTools.net и другие), а также видео по созданию ленточно-шлифовального станка своими руками или ленточно-шлифовального станка своими руками. Восемь из этих сборок включают подробные планы самодельной ленточной шлифовальной машины.

Чтобы мгновенно загрузить бесплатную электронную версию этой статьи в формате PDF, щелкните здесь.

Содержание

Компоненты ленточной шлифовальной машины

Ленточно-шлифовальные станки статьи и обсуждения на форуме

Ленточная шлифовальная машина видео

Строит ленточно-шлифовальную машину с чертежами

Преобразование существующих инструментов в ленточные шлифовальные машины

Форумы для самодельных ленточных шлифовальных машин

В основном мы остановимся на ленточных шлифовальных машинах 2×72. Тем не менее, у нас есть несколько упоминаний о небольших ленточных шлифовальных машинах, переносных ручных ленточных шлифовальных машинах и самодельных ленточных шлифовальных машинах с ремнями короче 72 дюймов.Мы также обсудим поиск подержанных двигателей, создание ваших собственных самодельных ленточно-шлифовальных кругов и множество других методов экономии денег, пока вы делаете свою собственную ленточную шлифовальную машину.

Высококачественная новая ленточно-шлифовальная машина 2×72 стоит более 2000 долларов, даже если она построена из набора для ленточно-шлифовальной машины. Некоторые строители домов делают свои самодельные шлифовальные машины практически за бесценок, в то время как другие покупают новые колеса, новый двигатель и другие вкусности, стоимость которых может быстро превысить 500 долларов. Тем не менее, хорошую самодельную ленточную шлифовальную машину 2×72 можно разумно купить за 1/10 розничной цены — около 250 долларов.Если вы можете недорого купить некоторые запасные части и компоненты (в первую очередь, двигатель), эту стоимость можно легко сократить вдвое, примерно до 125 долларов.

Все представленные здесь сборки полностью предоставлены исходным разработчикам и имеют ссылки на каждую соответствующую страницу сборки или видео. Мы сделали все возможное, чтобы связаться со всеми, упомянутыми здесь, но если вы видите здесь свою сборку — поздравляю, вы известны в Интернете :). Если у вас есть сборка ленточной шлифовальной машины, которую вы хотите, чтобы мы добавили, напишите о ней на нашем форуме самодельных инструментов.

Детали ленточной шлифовальной машины

Ленточный шлифовальный станок можно разумно разделить на пять компонентов, перечисленных ниже. Если вы хотите построить ленточную шлифовальную машину, но не знаете, с чего начать, рассмотрите каждый компонент отдельно.

1. Рама . Обычно это сталь, но также может быть дерево. Металлический каркас обычно сваривается, но вы также можете скрепить его болтами. Отличный трюк — получить бесплатную силовую скамью на Craigslist и разрезать ее, чтобы использовать в качестве рамы.

2. Колеса . Вы можете купить готовые ленточные шлифовальные круги в Beaumont Metal Works, хотя они довольно дороги. Если у вас есть навыки обработки, вы можете обрабатывать собственные колеса. Вы можете поставить колеса (фаворитом являются колеса для скейтборда). Вы также можете сделать свои собственные колеса из дерева или многослойного МДФ. Холостые колеса можно снять с двигателей. Колеса должны быть увенчаны короной для правильного отслеживания. Коронация может быть обработана механической обработкой или даже сделана малярным скотчем. Однако коронацию можно стереть за счет подкладки на ремнях 2×72.

3. Источник питания . Это почти всегда будет электродвигатель. Вы можете купить новенький мотор. Чтобы сэкономить деньги, вы можете снять мотор с имеющегося инструмента или приспособления.

Любимый трюк — получить бесплатную беговую дорожку от Craigslist с красивым мотором и элементами управления, которые позволят вам изменять скорость вашей ленточно-шлифовальной машины. Чтобы получить приблизительное представление о состоянии двигателя беговой дорожки, изучите ремень беговой дорожки и посмотрите, насколько изношены наиболее распространенные кнопки или элементы управления.Мотор беговой дорожки обычно находится в отличной форме; вы, вероятно, не получите хорошо использованную беговую дорожку от олимпийского спортсмена. При поиске с Craigslist рассмотрите возможность поиска с орфографическими ошибками; в этом случае наиболее распространенной ошибкой в написании слова «беговая дорожка» будет «беговая дорожка». Кроме того, это иногда пишется как два слова: «беговая дорожка».

Вот несколько видеороликов по определению и подключению двигателей беговой дорожки для использования в самодельных инструментах.

Как подключить двигатели постоянного тока, универсальные двигатели и двигатели беговой дорожки.Включает подробную информацию о включении контроллеров скорости. Джереми Филдинг.

Электропроводка двигателя беговой дорожки с готовыми деталями. Автор: buffcleb.

Проводка контроллера двигателя беговой дорожки постоянного тока для ленточно-шлифовального станка. Автор: mikemanmade.

Вы также можете преобразовать имеющийся инструмент в ленточную шлифовальную машину; настольный шлифовальный станок — фаворит для этого. Ленточные шлифовальные машины меньшего размера могут приводиться в движение электродрелью или даже роторным инструментом, например Dremel.

Герметичный двигатель обеспечит защиту от пыли и мусора.Вы также можете построить собственный защитный корпус. Вы не узнаете, насколько сильна вибрация, пока не воспользуетесь шлифовальной машинкой. А пока просто рассмотрите варианты монтажа, которые минимизируют вибрацию.

Возможно, вы захотите отрегулировать скорость двигателя, и один из хороших методов для этого — ступенчатый шкив. Некоторые строители обнаруживают, что после учета корректировок скорости, будь то частотно-регулируемый привод, ступенчатый шкив или какой-либо другой метод, они все равно редко используют разные скорости.

4. Следящий механизм . Ремень необходимо правильно отслеживать, чтобы он правильно двигался по колесам. Для многих новичков в производстве ленточных шлифовальных машин это второстепенная мысль, которая превращается в огромную головную боль, когда они впервые проходят испытания. К счастью, отслеживание довольно просто и обычно достигается с помощью рым-болта. Обычно отслеживание необходимо регулировать при изменении скорости.

5. Натяжной механизм . Ремень на шлифовальной машине необходимо будет натянуть для работы, а затем расслабить, чтобы снять ремень.Один из приемов — установить двигатель на шарнирную пластину, которая затем используется в качестве натяжного устройства. Еще один отличный метод — спасти наклонный двигатель беговой дорожки, который используется для изменения наклона беговой дорожки, чтобы человек мог ходить или бегать «в гору» по беговой дорожке. Этот наклонный двигатель можно использовать в качестве натяжного двигателя.

В дополнение к вышеупомянутым пяти компонентам существуют различные надстройки, которые вы можете рассмотреть в дальнейшем, в том числе:

-Шлифовальные остатки различных типов.

— Приставки для шлифовальной машинки или полировального круга.

-Колеса или ролики для портативности (одна уловка — использовать недорогую стойку для катания двигателя Harbor Freight).

-Бункер для сбора искр.

После того, как ленточная шлифовальная машина будет построена, эти надстройки будет довольно легко сконструировать и настроить для вашего использования. Обычно имеет смысл построить ленточную шлифовальную машину, запустить ее, а затем настроить ее по своему усмотрению. Большинство самодельных конструкторов инструментов никогда не завершают сборку полностью; они любят добавлять и корректировать его с течением времени.Ваша ленточная шлифовальная машина, вероятно, никогда не будет полностью закончена — вы делаете инструмент, а не бутерброд.

Статьи и обсуждения на форуме для ленточных шлифовальных машин

Вот наша тщательно отобранная подборка статей и обсуждений на форуме стандартных сборок ленточных шлифовальных машин (видео, планы и прочие сборки ленточных шлифовальных машин приведены ниже). Нажмите на каждую фотографию ниже, чтобы увидеть полную версию.

Изготовлен из металлической пластины с алюминиевым ломом для роликов и шкива. Автор Вячеслав Неволя.

Изготовлен из металлолома с двигателем 2800 об / мин.По рендоману.

2×72 с подставкой, мотором 1/2 л.с. и колесами с eBay. Автор chiasson.

Откидная шлифовальная машина с металлической рамой из труб и колесами из МДФ. Роджер Сюэ.

Подробная сборка с множеством фото и видео. Переключает между вертикальным и горизонтальным режимом работы; построен с ЧПУ. Автор HelicopterJohn.

Промышленная сборка ленточно-шлифовального станка для изготовления ножей. Включает множество 3D-визуализаций. Автор Владислав.

Красивая высококачественная ленточная шлифовальная машина.Вернон.

2х60 ножевой шлифовальный станок. Изготовлен из алюминия, с опорными колесами из фанеры, по цене менее 200 долларов. Дэйв Вуд.

Маленькая ленточная шлифовальная машина 1×30 из фанеры. Множество фотографий, деталей сборки и видео. Автор Дэйв Вирт.

Видео ленточной шлифовальной машины

Вот наша тщательно отобранная подборка видеороликов о сборке ленточной шлифовальной машины.

видео на YouTube лучше всего смотреть с учетом контроля скорости. Для многих сборок мы рекомендуем сначала просмотреть сборку на скорости 1,5 или 2 раза.Вы можете легко настроить это на YouTube с помощью меню шестеренки в правом нижнем углу любого видео. С другой стороны, вы можете захотеть просмотреть часть видео в замедленном режиме. Для этого приостановите видео, затем покадрово продвигайтесь вперед, используя клавишу точки, чтобы перейти на один кадр вперед, и клавишу запятой, чтобы вернуться на один кадр назад. Вы также можете использовать клавишу L, чтобы перейти на 10 секунд вперед, и клавишу J, чтобы перейти на 10 секунд назад.

На самом деле на YouTube есть сотни видеороликов о создании ленточных шлифовальных машин; их можно было смотреть неделями.Мы исключили те, у которых плохое освещение или звук, и сосредоточились на более коротких видеороликах. Некоторые из лучших видео, которые мы включили, действительно длиннее (более 20 минут) или являются частью серии похожих видео. Вы также можете использовать упомянутый выше трюк с удвоенной скоростью, чтобы сократить получасовое видео до приемлемых 15 минут.

Шлифовальный станок 2×72, созданный из беговой дорожки и скамьи для тяжелой атлетики. Автор: mikemanmade.

Шлифовальная машина 2×72 из трубы квадратного сечения и пластины. Включает точеные шкивы из литого алюминия.Разработчик Black Beard Projects.

Сборка шлифовальной машины

2×72, документирующая процесс строительства. Использовал трактор, чтобы растянуть пружину растяжения в пружину сжатия. Делая вещи.

5 коротких видео по теме. Изготовлен из металлолома, включая прицепное устройство. Автор: alaskabearhawk.

Шлифовальный станок 2×72 за $ 50, состоящий из бесплатного двигателя беговой дорожки мощностью 2 л.с., наклонного двигателя для натяжения ремня и съемной подставки для инструмента. Автор ryanjerby25.

Недорогая шлифовальная машина по дереву на базе настольной шлифовальной машины. Умело использует колеса скейтборда и тележки в качестве колес ленточной шлифовальной машины и механизма слежения. Автор: Eternal Knives.

Комбинированная ленточная шлифовальная машина / дисковая шлифовальная машина с регулируемой по вертикали подставкой и базовым механизмом слежения за рым-болтами. Автор Дэн Фуллер.

Шлифовальный станок

1×30 / 1×42 устанавливается на тисках X-Y для отслеживания и смены ремней. Автор Льюис Рэйзорс.

Базовая конструкция ленточно-шлифовального станка с простой регулировкой хода и ступенчатыми шкивами.Автор: dukhunter20.

Двигатель от воздушного компрессора, каркас из толстых промышленных стеллажей, включает в себя воронку-уловитель для сбора мусора. По Towerhillbilly.

Шлифовальный станок из токарного станка Harbour Freight. Чендлер Дикинсон.

Шлифовальный станок с деревянной рамой Lowbuck. Ведущее колесо из палубной доски с подпиленной короной, а также колеса для скейтборда и грузовиков. Марк Томас.

Шлифовальный станок, который легко переключается с горизонтальной ориентации на вертикальную ленточно-шлифовальную машину.Автор Алан Альбоа.

Подробная информация о креплении ленточной шлифовальной машины к столу. Автор Paoson WoodWorking.

6×48 деревянный корпус. Интересный метод закругления роликов путем раскручивания их над настольной пилой. Матиас Вандел.

Строит ленточно-шлифовальную машину по чертежам

Вот наша тщательно отобранная подборка сборок ленточных шлифовальных машин, которые включают планы. Нажмите на каждую фотографию ниже, чтобы увидеть полную версию.

Полная сборка со списком материалов, фотографиями и советами по строительству.Майкл Клерк.

Шлифовальная машина с бывшим в употреблении двигателем и частотно-регулируемым приводом. Включает планы ленточной шлифовальной машины и отдельные планы обработки колес. Автор Дэн Комо.

Шлифовальная машина 30 дюймов / 48 дюймов с точеными алюминиевыми шкивами и наклонным столом. Включает множество технических чертежей. Автор: digr.

Шлифовальная машинка 2×72 с двигателем мощностью 2 л.с. с регулировкой скорости. Включает технические чертежи. Майк Коннер.

Простая шлифовальная машинка меньшего размера с фанерной рамой и колесами для профессионального использования. Включает 1 базовый технический чертеж.Роберт Фринк.

Преобразование существующих инструментов в ленточные шлифовальные машины

Самый простой способ собрать настольную ленточную шлифовальную машину — это надежно установить переносную ленточную шлифовальную машину. Это не будет ленточно-шлифовальный станок 2×72, сделанный своими руками, но его стоимость минимальна, а иногда даже бесплатна. Надежная установка переносного инструмента для использования в качестве фиксированного инструмента — это хорошо используемый прием самодельного конструктора инструментов, и он применим ко многим различным инструментам. Вот несколько примеров сборок, в которых установлены переносные ленточные шлифовальные машины. Нажмите на каждую фотографию ниже, чтобы увидеть полную версию.

Базовое крепление на верстак для переносной ленточной шлифовальной машины. Автор 1dmaxpwr.

Зажим переносной ленточно-шлифовальной машины в тисках. Автор Boyntonstu.

Простое деревянное приспособление для настольного монтажа переносной ленточной шлифовальной машины. Автор: Шандор Надьжаланчи.

Деревянный ящик для старинной ручной ленточной шлифовальной машины Rockwell. Автор: BrooklynBay.

Ручная дрель / шуруповерт или роторный инструмент Dremel никогда не будет достаточно мощным для ленточно-шлифовального станка 2×72. Тем не менее, привести в действие ленточно-шлифовальный станок с помощью этих инструментов — это разумно, и о нем стоит упомянуть, хотя и кратко.Вот несколько примеров ленточных шлифовальных машин с приводом от сверла и приводом Dremel. Нажмите на каждую фотографию ниже, чтобы увидеть полную версию.

Ленточная шлифовальная насадка Dremel. Автор Туомас.

Портативный мини-ленточно-шлифовальный станок с приводом от Dremel. Автор barberorp.

Дрель ленточно-шлифовальный станок для фанеры. Показывает весь процесс сборки, а также измерения всех компонентов. Автор Gökmen ALTUNTAŞ.

Еще одна стратегия — сконструировать ленточную шлифовальную машину из настольного шлифовального станка. Вот несколько примеров ленточных шлифовальных машин, изготовленных из настольных шлифовальных машин.Нажмите на каждую фотографию ниже, чтобы увидеть полную версию.

Двухленточный шлифовальный станок с приводом от настольного шлифовального станка с литой алюминиевой рамой. Карлос Б.

Двухленточный шлифовальный станок на базе настольного шлифовального станка. Автор: garycullen.

Базовая ленточная шлифовальная машина, изготовленная из настольного шлифовального станка, с обработанными шкивами. Автор naughtyboy.

Форумы для самодельных ленточно-шлифовальных машин

Вы можете найти всевозможные самодельные инструменты на форуме самодельных инструментов, но форумы, посвященные изготовлению ножей, также являются отличным ресурсом для сборки самодельных ленточно-шлифовальных машин.Вот список форумов с информацией о том, как сделать ленточно-шлифовальный станок своими руками.

Австралийский клинок

BladeForums.com

BladesmithsForum.com

CanadianKnifemaker.ca

Самодельные ленточно-шлифовальные машины Группа в Facebook

Форум HomemadeTools.net

KnifeDogs.com

KnifeNetwork.com

Новейшие сообщения на форуме

- Катастрофа с рекордом скорости относительно воды — видео от Gadgeteer, 2021-05-30 01:44:00

- Форма для больших шин — GIF от Frank S on 2021-05-30 00:58:14

- Пикап, буксирующий 53-футовый прицеп — фото Фрэнка С. 2021-05-30 00:41:24

- Инструмент для регулировки сцепления от Frank S, 2021-05-30 00:24:53

- Промышленный робот делает татуировку на ноге человека — GIF от Karl_H в 2021-05-29 22:25:18

- Создание цветов из сахарной ваты GIF от desbromilow on 2021-05-29 22:16:36

- Экскаваторный камнедробитель — GIF от Altair on 2021-05-29 21:51:01

- Модели из инстаграм — гифки от jimfols на 2021-05-29 21:31:18

- Доставка грузовиком с подвижным полом — GIF от clydeman on 2021-05-29 20:36:55

- Четырехствольный кремневый пистолет Continental 18 века — фото Альтаира 29.05.2021 20:27:01

Самодельный барабанный шлифовальный станок — WOODBREW

Двигатель должен быть уже внутри коробки, а сторона шкива должна выходить из отверстия.Ставим мотор на обрезной кусок доски, который на шарнире крепим к коробке. Таким образом, часть веса двигателя может ослабить ремень, и его будет немного легче надеть. Мы использовали вентиляторный двигатель, просто старый, который у нас лежал, и он мощностью 1/2 л.с., что достаточно для этой установки.

Отрежьте вал доступа

Теперь, когда барабан готов и установлен на место, вы можете отрезать вал доступа. Делайте то, что мы делали в видео, только если вам очень удобно: мы включили станок и использовали ручную пилу для резки металла, чтобы медленно отрезать доступ.На противоположной стороне у вас тоже может быть немного осталось, у нас было достаточно места, чтобы использовать нашу портативную ленточную пилу для этой стороны. Все, что работает лучше всего!

Подъемный механизм

Я не знаю, насколько хорошо я могу объяснить, как работает настольный подъемник, поэтому я посоветую вам обратиться к видео для этой части. Это начинается в 7:40.

Изготовление и установка кожухов барабана и ремня

Мы сделали кожух барабана из МДФ таким образом, чтобы он сидел на болтах опорного блока и никогда не касался наждачной бумаги.Мы также просверлили небольшую прорезь на стороне, противоположной двигателю, чтобы болт мог перемещаться вверх и вниз внутри, когда ручка снаружи ослаблена. Это необходимо для того, чтобы вы могли регулировать толщину материала при шлифовании и сохранять пылеулавливатель A1. Крышка ремня также сделана из МДФ, и мы добавили только одну петлю, чтобы вы могли открывать и закрывать ее, когда вам нужно залезть внутрь, чтобы зафиксировать ремень или заменить его и т. Д.

Наждачная бумага

Мы нанесите на барабан наждачную бумагу зернистостью 80 и 120.Мы не планируем когда-либо вставлять сюда целую 18-дюймовую доску, поэтому мы можем легко переключаться между наждачной бумагой с зернистостью 80 и 120, не снимая и не снимая бумагу снова. Наждачная бумага помещается в канавку в барабане. , затем прикручивают небольшой кусок дерева со скошенной кромкой, чтобы удерживать оба конца бумаги на месте.

Настольный дисковый шлифовальный станок: 47 шагов (с изображениями)

Введение: Настольный дисковый шлифовальный станок

Дисковые шлифовальные машины — чрезвычайно полезные инструменты, используемые грубая формовка дерева.Когда мне понадобился специальный шлифовальный станок, способный снимать много материала одновременно, я был менее чем впечатлен тем, что было доступно. Не найдя дисковых шлифовальных машин нужного мне размера и мощности в моем ценовом диапазоне, я начал думать о других вариантах. Глядя на то, что делали другие в прошлом, большинство из них не имело наклонной рабочей поверхности. Это была отличная дизайнерская задача, которая оказалась лучше, чем я мог надеяться!

Если вы ищете свою собственную дисковую шлифовальную машинку и вас не впечатляет что-либо доступное по такой цене, то вам может подойти самодельная дисковая шлифовальная машина.

Добавить TipAsk QuestionDownload

Шаг 1: Инструменты и материалы

Это исчерпывающий список инструментов и материалов, которые я использовал. Не все обязательно, но я уверен, что они вам пригодятся.

Инструменты:

Материалы:

Добавить TipAsk QuestionDownload

Шаг 2: Выбор двигателя и другая информация

Есть много двигателей, которые подходят для настольной дисковой шлифовальной машины. Однако свободные моторы — лучшие моторы.Если вы можете найти какой-либо подержанный мотор, это будет лучше всего для этого проекта. Вы хотите найти двигатель мощностью не менее 1/2 л.с. (лучше всего 3/4 или 1 л.с.). Мотор, который я использовал, был от старого болотного кулера. Он рассчитан на 3/4 л.с. с двумя скоростями, 1725 об / мин и 1140 об / мин. Большинство 12-дюймовых коммерческих дисковых шлифовальных машин (на которые я смотрел) имеют где-то между 1600 и 1800 об / мин, что делает мой двигатель идеальным!

Перед выполнением этого проекта убедитесь, что вы знаете, как вращается ваш мотор. Большинство двигателей обратимы, но не все.Двигатель, который я использовал, вращается по часовой стрелке (в обратном направлении от большинства, если не всех дисковых шлифовальных машин). Я мог бы потратить время, чтобы проверить, обратим ли мой двигатель, но мне было все равно. Просто убедитесь, что вы всегда используете «ход вниз» диска во время использования, чтобы все пальцы оставались там, где они должны быть. Если ваш двигатель не вращается по часовой стрелке, вам нужно переместить порт для сбора пыли на другую сторону корпуса.

Я обрисовал в общих чертах шаги, которые я предпринял при изготовлении этой шлифовальной машины, но ваши, скорее всего, будут разными, поскольку каждый двигатель устанавливается по-своему.Я добавил приблизительные размеры в конце каждого шага, чтобы помочь вам в изготовлении собственной шлифовальной машины.

Добавить TipAsk QuestionDownload

Шаг 3: Придайте форму диску

Используя кусок меламиновой древесно-стружечной плиты 3/4 дюйма, нарисуйте круг размером с наждачную бумагу. Отрежьте диск чуть больше, чем было нарисовано с помощью ленточной пилы или лобзика. Найдите середину диска и отметьте места для винтов, чтобы прикрепить диск к ступице. Вырежьте неглубокие отверстия в местах расположения винтов, используя сверло Форстнера, чтобы создать углубление для t-образных гаек.Присоедините ступицу к диску и отрежьте лишнюю длину болта.

Добавить TipAsk QuestionDownload

Шаг 4: Тестирование и форма диска