Чрезмерное количество смазки в подшипнике. К чему это приводит?

14.04.2019

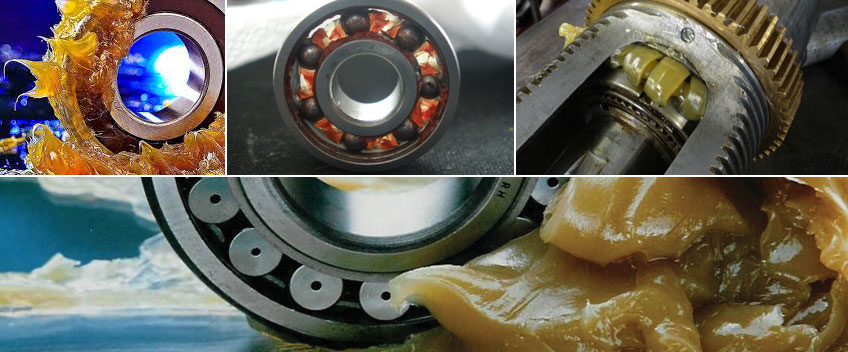

В этой статье ответим на довольно распространенный вопрос о том, чем чреват избыток пластичной смазки в полости подшипника, к чему приводит слишком много смазки в подшипнике.

Практически каждый из нас, кто владеет автомобилем, знает, какие последствия может вызвать избыток моторного масла в двигателе. Правило предписывает поддерживать уровень масла ровно посередине между нижней и верхней метками масляного щупа. Каждый знает или, по меньшей мере, слышал, что повышенный уровень масла чреват повышенным его угаром и, как следствие, «залеганием» поршневых колец. Пониженный же уровень опасен «масляным голоданием» и соответствующим усиленным износом двигателя.

Но вернемся к пластичным смазкам и правилам заполнения ими подшипников качения.

Рис. 1 Смазкой заполнено пространство между телами качения

Всё обстоит аналогичным образом. Количество смазки должно быть строго определённым и быть на уровне от 1/3 до 2/3 объема полости подшипника.

Количество смазки должно быть строго определённым и быть на уровне от 1/3 до 2/3 объема полости подшипника.

Снижение количества менее 1/3 полости опасно «смазочным голоданием» и, как следствие, повышенным износом и разогревом подшипника.

Переполнение полости подшипника смазкой чревато также его разогревом, повышенным расходом смазочного материала и разрушением манжетных уплотнений узла. Разогрев и повышенный износ при этом тесно взаимосвязаны.

Для обеспечения гарантированно правильного смазывания подшипников, производитель оборудования сопровождает его соответствующим регламентом технического обслуживания, а также специальным смазочным оборудованием. Давно стало привычным, когда современная машина оснащена автоматической системой смазывания, а от обслуживающего персонала только и требуется своевременное пополнение бункера правильной смазкой. Намеренно подчеркиваем слово «правильная», так как любой смазочный материал должен быть именно правильно подобран. Понятия «хорошая» смазка, «дорогая» или «крутая» в данном случае бессмысленны.

Понятия «хорошая» смазка, «дорогая» или «крутая» в данном случае бессмысленны.

Рассмотрим несколько примеров закладного и централизованного (автоматического) способов смазывания.

В качестве закладного способа сразу вспоминается пример смазывания подшипников ступицы колеса грузового автомобиля. Согласно руководству по эксплуатации автомобиля или трактора, полость каждого конического подшипника должна быть заполнена в среднем на 50%, а пространство между парой этих подшипников – ещё на 1/3 — 3/4. Рекомендации разных производителей автотракторной техники на этот счёт практически полностью сходятся и заключаются в том, чтобы создать оптимальный режим работы подшипников, исключив и «голодание», и избыток смазки. Кстати, избыток может вызвать повреждение манжетных уплотнений, в результате которого смазка будет выдавлена наружу, а в полость ступицы попадет вода и пыль. Разумеется, это закончится разрушением подшипников. Так что поговорка «кашу маслом не испортишь» в данном случае не применима и даже противопоказана.

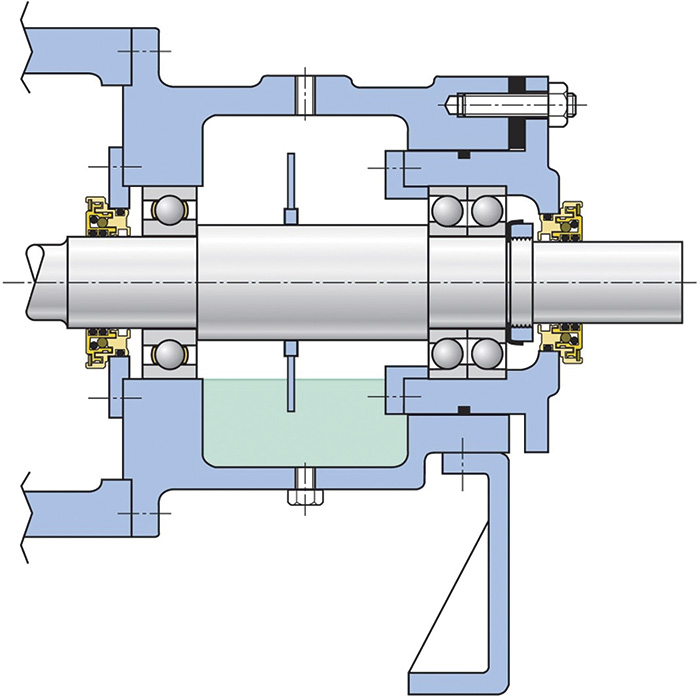

Рис 2 Ступица колеса автомобиля со смазкой ARGO Elit X в подшипниковом узле

В качестве примера смазки для подшипников ступиц колес автотракторной техники выделим смазку Elit X EP2 от российской компании ARGO. Это весьма популярный в России продукт.

Рис. 3 Туба смазки ARGO ELIT X. Масса нетто 370 гр.

В случае оснащения техники централизованными системами смазывания, применяемая смазка должна обладать соответствующей консистенцией, которая позволяла бы её всесезонное использование.

Так, в транспортной технике консистенция смазки в условиях российского климата должна соответствовать консистенции 00 – 000 по шкале NLGI.

Вот характеристики одной из таких смазок ARGO. Называется продукт ARGO Elit Ca EP00/000.

|

Характеристика

|

Метод

|

ARGO Elit Ca EP00/000

|

|

Загуститель

|

—

|

Литий-кальциевый

|

|

Диапазон рабочих температур, ºС

|

—

|

-40..+120

|

|

Классификация смазок

|

DIN 51502

|

KP00/000K-40

|

|

Цвет смазки

|

Визуально

|

Коричневый

|

|

Класс консистенции NLGI

|

DIN 51 818

|

00/000

|

|

Пенетрация 0,1 мм

|

DIN ISO 2137

|

400-475

|

|

Вязкость базового масла при 40ºС, мм2/с

|

DIN 51562-1

|

45

|

|

Температура каплепадения, ºС

|

DIN ISO 2176

|

—

|

|

Нагрузка сваривания, Н

|

DIN 51350

|

2067

|

Для централизованного смазывания стационарного оборудования – оборудования, которое эксплуатируется в помещениях – допускается более твердая консистенция, вплоть до той, которая обычно используется при закладном способе смазывания. Вот пример смазки для этих применений.

Вот пример смазки для этих применений.

|

Характеристика

|

Метод

|

ARGO Elit HD EP1

|

|

Загуститель

|

—

|

Литий-кальциевый

|

|

Диапазон рабочих температур, ºС

|

—

|

-30..+120

|

|

Классификация смазок

|

DIN 51502

|

KP1K-30

|

|

Цвет смазки

|

Визуально

|

Коричневый

|

|

Класс консистенции NLGI

|

DIN 51 818

|

1

|

|

Пенетрация 0,1 мм

|

DIN ISO 2137

|

310-340

|

|

Вязкость базового масла при 40ºС, мм2/с

|

DIN 51562-1

|

220

|

|

Температура каплепадения, ºС

|

DIN ISO 2176

|

170

|

|

Нагрузка сваривания, Н

|

DIN 51350

|

2607

|

Относительно централизованного (автоматического) способа смазывания следует добавить, что количество смазки в полости подшипника и периодичность её пополнения в этом случае обеспечивается на этапе проектирования техники.

Эта конструкционно-обусловленная система отрегулирована таким образом, чтобы степень заполнения полости подшипника находилась в уже известных нам пределах 1/2 – 1/3 объёма.

Смазка подшипников

Назначение смазки

Смазка необходима для уменьшения трения и изнашивания внутри подшипника. Надлежащая смазка и соответствующие процедуры позволяют подшипникам достигать своего предполагаемого срока службы.

Главным образом, смазка служит следующим целям:

• Cнижение трения и изнашивания. Кольца подшипника, элементы качения и сепаратор подшипника защищены от прямого контакта металла с масляной пленкой, которая уменьшает трение и тепловыделение в области контакта.

• Увеличение срока службы. Усталостная долговечность подшипников зависит в большей мере от вязкости и густоты смазки. Интенсивная густота пленки увеличивает усталостную долговечность подшипника.

• Охлаждение. Циркуляционное масло может использоватся для отвода тепла из подшипника. Циркуляционная система, как правило, используется при выработке подшипником чрезмерного тепла в силу высоких скоростей, высоких нагрузок, или когда тепло из источника, находящегося рядом с подшипником, оказывает влияние на его функционирование. Качество масел ухудшается при высоких температурах, следовательно, важно сохранять охлажденными и масло, и подшипник.

Циркуляционное масло может использоватся для отвода тепла из подшипника. Циркуляционная система, как правило, используется при выработке подшипником чрезмерного тепла в силу высоких скоростей, высоких нагрузок, или когда тепло из источника, находящегося рядом с подшипником, оказывает влияние на его функционирование. Качество масел ухудшается при высоких температурах, следовательно, важно сохранять охлажденными и масло, и подшипник.

• Другое назначение. Соответствующая смазка также помогает предотвратить попадание инородного материала в подшипники и защищает от коррозии.

Основные методы смазки

Смазка подшипника может производиться с использованием либо масла, либо консистентной смазки. Наиболее удовлетворительное функционирование достигается посредством выбора метода, наиболее подходящего для области конкретного применения. Это, конечно, также зависит от условий, в которых будет работать подшипник.

Смазка маслом превосходит в смазочной способности, однако консистентная смазка позволяет создать более простую инфраструктуру вокруг подшипников. В следующей таблице проводится сравнение смазки маслом и консистентной смазки.

В следующей таблице проводится сравнение смазки маслом и консистентной смазки.

| Рабочие характеристики | При консистентой смазке | При смазке маслом |

| Конструкция корпуса и способ уплотнения | Простой | – Может быть комплексным – Необходимо осторожное обращение |

| Скорость | Предельная скорость составляет 65-80% от скорости смазки маслом | Высокая предельная скорость |

| Охлаждающий эффект | Низкий | Перенос тепла возможен при использовании циркуляционной смазки под давлением |

| Текучесть | Плохо | Хорошо |

| Полная замена смазки | Иногда затруднительна | Легкая |

| Удаление инородных частиц | Удаление инородных частиц из смазки невозможно | Легкая |

| Внешнее загрязнение, вызванное утечкой | Загрязнение близлежащей территории происходит редко | – Часто происходит без должных контрмер – Не подходит в тех случаях, когда нужно избегать внешних загрязнений |

Смазка консистентной смазкой

Консистентная смазка — это полутвердый смазочный материал на основе базового масла и сгустителя. Иногда добавляются другие ингредиенты для передачи особых свойств смазочной основы.

Иногда добавляются другие ингредиенты для передачи особых свойств смазочной основы.

Добавки: консистентная смазка часто содержит разнообразные добавки, такие как антиоксиданты, ингибиторы коррозии и добавки высокого давления для придания смазке особых свойств. Добавки высокого давления рекомендуется для использования при применении в условиях тяжелых нагрузок. Для продолжительного использования без пополнения необходимо добавить антиоксидант.

Консистенция: показывает «мягкость» консистентной смазки. В следующей таблице отражено соотношение между консистенцией и рабочими условиями.

Номер консистенции (данные шкалы Национального института пластичных смазочных материалов)

| 0 | 1 | 2 | 3 | 4 | |

Консистенция(1) (1/10 мм) | 385≈355 | 340≈310 | 295≈265 | 250≈220 | 205≈175 |

| Рабочие условия | –Для централизованной смазки. –Когда может произойти ложное бринеллирование. | – Для централизованной смазки. –Когда может произойти фреттинг-коррозия. –Для низких температур. | – Для общего использования. – Для подшипников с уплотнениями. | – Для высокой температуры. – Для общего использования. – Для подшипников с уплотонениями. | – Для высоких температур. – Для подшипников с уплотнениями |

(1) Консистенция — глубина следа в консистентной смазке, достигаемая конусом при нажатии определнным весом, указанном в единицах 1/10 мм. Чем больше величина, тем мягче смазочный материал.

Смешение разных видов консистентной смазки

В общем, консистентная смазка разных видов должна смешиваться. Смешение с различными видами загустителей может разрушить состав и физические свойства консистентной смазки. Даже если загустители одного вида, возможные различия в добавках могут привести к разрушающему эффекту.

Даже если загустители одного вида, возможные различия в добавках могут привести к разрушающему эффекту.

Количество консистентной смазки

Количество консистентной смазки, помещаемой в корпус, зависит от конструкции корпуса, частоты вращения подшипника, характеристик выбранной консистентной смазки и температуры окружающей среды.

В случаях, когда рабочая скорость не превышает наполовину предельные скорости подшипника, подшипник должен быть наполнен смазкой наполовину или до 2/3 части. Если скорость подшипника превышает половину предельной скорости, то количество консистентной смазки следует сократить от половины до 1/3 и проводить периодичское пополнение смазки. При несложных рабочих условиях первоначальной смазки должно быть достаточно на длительное время без необходимости пополнения. Когда условия становятся жесткими, то появляется необходимость в периодическом пополнении смазки.

Следует избегать чрезмерного количества (переполнения) смазки, так как это приведет к перегреву подшипника.

Пополнение консистентной смазки

Частое пополнение требуется в сложных рабочих условиях, таких как высокая температура окружающей среды или когда загрязняющее вещество может попасть в подшипник. Необходимо составить графики регулярного пополнения смазки. В случаях чрезвычайно сложных условий или расположения подшипников в удаленной области, корпус подшипника должен быть сконструирован так, чтобы пополнение и замена осуществлялись наиболее простым способом. Существуют автоматические системы смазки, и их следует применять.

В нормальных рабочих условиях может быть необходимо периодически смазывать подшипник в целях замены утекающей смазки и удаления испорченной смазки.

Даже при использовании консистентной смазки высокого качества её свойства со временем ухудшаются, в связи с чем, требуется периодическое пополнение.

На рис. (1) и (2) показаны временные интервалы пополнения для различных видов подшипников, работающих на разных скоростях.

Рис. (1) и (2) применимы к условиям смазки высококачественным литиевым мыльноминеральном маслом, выдерживающим температуру 70°С и номинальную нагрузку (P/C=0,1).

Температура

Если температура подшипника превышает 70°С, то на каждые следующие 15°С временной интервал пополнения смазки сокращается наполовину.

Консистентная смазка

Что касается шарикоподшипников, временной интервал пополнения смазки может быть увеличен в зависимости от используемого вида консистентной смазки. (Например, высококачественное литьевое мыльносинтетическое масло может превысить в два раза временной интервал пополнения, показанный на рис. (1). Если температура подшипников менее 70ºС, то подходит использование в качестве смазки литьевое мыльноминеральное масло и литьевое мыльносинтетическое масло).

Нагрузка

Временной интервал пополнения зависит от величины нагрузки подшипника. Смотрите рис. (3). Если Р/C превышает 0,16, то рекомендуется проконсультироваться у специалистов.

(3) Коэффицент нагрузки

| P/C | ≤0.06 | 0.1 | 0.13 | 0.16 |

| Коэффицент нагрузки | 1.5 | 1 | 0.65 | 0.45 |

Смазка маслом

Когда рабочая скорость превышает предельную скорость консистентной смазки, допустимо для подшипника, то следует использовать смазку жидким материалом. Существует несколько методов смазки. Выбор наилучшего метода зависит от рабочих условий.

1) Смазка погружением: не для высоких скоростей

2) Смазка капельной подачей: для высоких скоростей

3) Смазка масляным туманом: от высоких до сверхвысоких скоростей

4) Смазывание разбрызгивателем: коробки передач/редукторы

5) Циркуляционная система смазки: высокие скорости и высокие температуры

6) Струйная смазка: сверхвысокие скорости, такие как у реактивных двигателей или у станочных шпинделей

Норма расхода Литола: сколько закладывать в подшипники

На вопрос о том, какая норма расхода Литола, невозможно дать точный ответ. Дело в том, что точное количество смазки, которое необходимо закладывать в узел, зависит от многих факторов, начиная от материала, из которого изготовлены детали подшипника, и заканчивая условиями эксплуатации. В этой статье мы рассмотрим их подробнее, а также приведем форумы, при помощи которых рассчитываются нормы расхода Литола на подшипники.

Дело в том, что точное количество смазки, которое необходимо закладывать в узел, зависит от многих факторов, начиная от материала, из которого изготовлены детали подшипника, и заканчивая условиями эксплуатации. В этой статье мы рассмотрим их подробнее, а также приведем форумы, при помощи которых рассчитываются нормы расхода Литола на подшипники.

РЕЛЯТИВНЫЙ УРОВЕНЬ НАПОЛНЕНИЯ СМАЗКИ

Для того чтобы выявить норму расхода Литола, можно просто полагаться на специальную схему, которая сможет дать необходимые сведения:

- тридцать процентов от внутреннего объёма подшипника, если эксплуатация ведется на небольших оборотах;

- если обороты средние, то пятьдесят процентов;

- если скорость низкая, то от семидесяти пяти до девяносто процентов.

Тут считают высокими значения вращения от полторы тысячи оборотов в минуту и больше, а низкими — меньше полторы тысячи.

ТОЧНЫЕ НОРМЫ РАСХОДА ЛИТОЛА НА ПОДШИПНИКИ

Когда требуется высокая точность закладки (например, для дорогого оборудования или подвергающихся высоким нагрузкам подшипников), норму расхода Литола можно определить при помощи специализированных расчётов.

Быстроходность подшипника зависит от диаметра. Тело качения в подшипнике, который имеет немаленький размер, будет иметь усиленное вращение, чем в изделии небольшого размера.

Чтобы вычислить быстроходность вращения, следует воспользоваться несложной формулой:

А = n * dm

Здесь:

Буква n — это сравнительная частота вращения.

dm — это делительный диаметр, который имеет средний размер.

D — диаметр кольца, что находится снаружи.

d — диаметр кольца, что внутри.

На картинке переведены наименования групп. Тут многое зависит от формы тела качения, а также от показателя быстроходности.

Теперь стало вполне понятно то, сколько Литола потребуется класть в подшипник с маленькими или высокими частотами. А вот для групп ЕН и VH потребуется заполнение на пятнадцать или двадцать процентов.

Если для узлов с очень маленькими скоростями используются пасты, то они должны добавляться в очень небольшом количестве. Их накладывают только на дорожки подшипника.

Для того, чтобы определить, какова масса Литола в граммах, следует сделать специальный расчёт. На помощь придёт эта формула:

Тут:

B — это ширина

G — вес

Две буквы Dd растолковываются так же, как и в предыдущей формуле.

Важно знать о том, что результат будет в кубических метрах. Он будет отображать полный объем. Его возможно скорректировать если потребуется.

В завершение всей процедуры нужно умножить плотность смазки (она есть в описании продукта) на получившийся в результате вычисления объем.

Но все расчеты касаются количества Литола в новом подшипнике.

НОРМЫ РАСХОДА ЛИТОЛА В ХОДЕ ЭКСПЛУАТАЦИИ

Если подшипник уже находится в эксплуатации, количество закладываемой смазки нужно снизить. Также нужно принимать во внимание и способ наполнения узла. Средний показатель для подшипников, находящихся в эксплуатации: от 20 до 40 %.

Производители рекомендуют пользоваться для неновых узлов следующей формулой:

Здесь количество смазки обозначается Gp, B — это ширина детали, а D — диаметр. Для конических роликоподшипников применяются высота H.

Для конических роликоподшипников применяются высота H.

Также нужно обратить внимание на одну очень важную деталь. Расчёт нормы расхода Литола будет считаться верным, если полость узла заполнена смазочным материалом полностью, а свободное пространство, которое находится в полости корпуса, только частично.

Норма расхода Литола на подшипники определяется только при помощи специальных формул. Но возможно и просто полагаться на ориентировочные уровни заполнения смазкой:

- от пятнадцати до двадцати процентов для скоростных узлов;

- тридцать процентов для быстрых;

- пятьдесят процентов для медленных и среднескоростных;

- девяносто процентов для медленных.

Если смазки будет очень мало, то из-за контакта с поверхностями металла подшипник выходит из строя. Избыток смазки вызывает массу проблем, в процессе которых ожидать положительного исхода в любом случае не придётся. Для того чтобы норма расхода Литола была наиболее верной, стоит внимательно изучить все формулы и сверить данные.

ОПРЕДЕЛИТЬСЯ С НОРМОЙ РАСХОДА ЛИТОЛА ПОМОЖЕТ «МСК»

Наша компания занимается производством многоцелевых антифрикционных смазочных материалов на основе нефтяных масел, загущенных литиевыми, натриевыми или кальциевыми мылами. Наши смазки соответствуют ТС и ГОСТ. Они защищают детали от задиров, коррозии, перегрева, продлевают срок службы. Мы выпускаем Литол 24 с характеристиками выше аналогов. Он подходит для узлов качения, скольжения, трения, используемых при температурах до 150 °С. Наши смазки используются предприятиями Астаны, Актау, Атырау, Актобе и других городов Казахстана и всегда получают положительные отзывы.

На любые вопросы относительно норм расхода Литола ответят консультанты нашей компании. Звоните — и они рассчитают, сколько смазочных материалов потребуется вашему предприятию, а также предложат выгодные цены на смазки с доставкой по Казахстану.

Расчет смазки для подшипников качения (часть 1)

Для выбора смазки (жидкой или густой) необходимо учитывать, что густая смазка повышает момент вращения, который увеличивается при низких температурах. Там, где скорость не превышает нескольких сотен оборотов в 1 мин, требуется смазка маслом.

Там, где скорость не превышает нескольких сотен оборотов в 1 мин, требуется смазка маслом.

При скорости, превышающей эту величину, лучше употреблять густую смазку, так как подшипникам необходимы лучшие условия смазки и у них есть тенденция освободиться от свободной жидкости. Густую смазку легче удержать, чем масло. Кроме того, с увеличением скорости сопротивление густой смазки вращению меньше вследствие прирабатываемости смазки. Выбирают сорт густой смазки по табл. 52.

Допускаемые скорости подшипников качения при густой смазке определяют из соотношения внутреннего Диаметра в мм и числа оборотов в минуту (d и п). Практически окружная скорость вращения не должна превышать 4—5 м/сек, но можно пользоваться определенными формулами.

- Для шариковых и роликовых подшипников с цилиндрическими роликами

dn≤3000 000/(√d/50)

(для подшипников d<50 мм dn <300 000).

2. Для других подшипников-при d >40 мм

dn≤160 000/(√d/50)

Максимальные значения dn, полученные по приведенным формулам, могут быть повышены, если благоприятствуют температурные условия работы подшипника. Интервалы смены густой смазки в подшипниках, могут быть определены по следующим формулам:

1. Для шариковых подшипников среднего размера (d =150 — 180 мм).

Суммарное число оборотов между пополнениями подшипника смазкой

α=2000*106/√d

2. Для среднего диаметра подшипников с цилиндрическими роликами

α=1000*106/√d

3. Для других роликовых подшипников среднего диаметра

α=500*106/√d

Для этих же целей в эксплуатационных условиях можно пользовать-

Для этих же целей в эксплуатационных условиях можно пользоваться номограммой (рис. 96,а). Периодичность смены смазки, полученная по вышеприведенным формулам, должна быть понижена в следующих случаях: для подшипников d >200 мм; для подшипников, работающих при высоких скоростях, где dn >200000; когда температура подшипника близка к рекомендуемой рабочей температуре густой смазки. Для получения интервала между пополнениями смазки в часах полученные значения а следует разделить на 60 п.

96,а). Периодичность смены смазки, полученная по вышеприведенным формулам, должна быть понижена в следующих случаях: для подшипников d >200 мм; для подшипников, работающих при высоких скоростях, где dn >200000; когда температура подшипника близка к рекомендуемой рабочей температуре густой смазки. Для получения интервала между пополнениями смазки в часах полученные значения а следует разделить на 60 п.

Необходимые и достаточные дозы консистентной смазки, расходуемые на первоначальное заполнение корпуса подшипника и на периодическое пополнение, регламентируются данными, приведенными в табл. 53. По приблизительным нормам объем заполнителя должен занимать половину свободного пространства корпуса подшипника.

Для подшипников качения с dвн > 140 мм количество смазки для заполнения корпуса подсчитывают по формуле

Q3=1,001B(D2—d2),

где Q3 — количество смазки, необходимое для заполнения корпуса, г;

В — ширина подшипника, мм;

D — наружный диаметр подшипника, мм;

d — внутренний диаметр подшипника, мм.

Количество смазки для периодического добавления

Q=0,0005DB г.

Это же количество можно определить и по табл. 54. Для подшипников с dвн >260 мм периодичность добавки смазки определяют экспериментально для каждого случая отдельно или по формулам, приведенным выше. Ходовые зазоры в лабиринте и уплотнении вала изменяются от конструкции и во многом зависят от механической точности, вибрационного перемещения вала и нужны во избежание фрикционного контакта на высокой скорости. В неответственных конструкциях используют зазоры от 0,076 до 0,127 мм на радиус и почти столько же в осевом направлении.

Смазки для подшипников ступицы: ТОП-5

Смазка для подшипников ступицы защищает их от износа и облегчает скольжение контактирующих поверхностей, чем способствует легкому вращению колеса, снижению нагрузки на двигатель и ходовую часть автомобиля.

Мы выбрали 5 наиболее популярных смазок для подшипников и представили их в виде рейтинга – на основании комплекса свойств, стоимости и успешного опыта применения материалов.

EFELE MG-213

EFELE MG-213

0.0

Отличная термостойкая пластичная смазка универсального назначения. Изготовлена на базе минерального масла, загущенного литиевым комплексным мылом. Диапазон рабочих температур от -30 до +160 °C.

EFELE MG-213 обладает механической стабильностью, повышенной несущей способностью, устойчива к смыванию водой. Смазка характеризуется высокими антикоррозионными и противоизносными свойствами, имеет длительный срок службы.

Помимо ступичных подшипников, данный материал актуален и в других узлах ходовой части автомобилей и специальной техники. В промышленности он применяется для обслуживания деревообрабатывающего, полимерного и металлургического оборудования, подшипниках сушильных печей, вентиляторов и электродвигателей.

В промышленности он применяется для обслуживания деревообрабатывающего, полимерного и металлургического оборудования, подшипниках сушильных печей, вентиляторов и электродвигателей.

EFELE MG-213 – лучшая пластичная смазка для ступичных подшипников. При очень высоких эксплуатационных характеристиках ее стоимость ниже, чем у популярных аналогов. Подробнее об этом материале смотрите в видеообзоре.

Фасовки

- Шприц с дозатором 10 г, туба 400 г, ведра 5 и 18 кг

Molykote Multilub

Molykote Multilub

0. 0

0

Пластичная минеральная смазка на основе литиевого мыла. Диапазон рабочих температур от -25 до +120 °C.

Molykote Multilub предотвращает коррозию, заедание, задиры и схватывание. Она не вымывается водой, имеет длительный срок службы, высокую несущую способность.

Данная смазка используется не только в ступичных подшипниках, но и узлах трения вентиляторов и электродвигателей, конвейерных систем и металлообрабатывающих станков. Подходит для зубчатых передач, шлицевых соединений и гибких валов в оболочках.

Molykote Multilub проигрывает EFELE MG-213 по стоимости, диапазону рабочих температур и доступности.

Фасовки

- Тюбик 100 г, туба 400 г, банка 1 кг, ведро 20 кг, бочка 180 кг

Fuchs Renolit LX EP 2

Fuchs Renolit LX EP 2

0. 0

0

Пластичная смазка зеленого цвета на основе минерального масла и литиевого комплекса. Диапазон рабочих температур от — 30 до +150 °C.

Fuchs Renolit LX EP 2 обеспечивает защиту поверхностей от коррозии и износа, устойчива к механическому разрушению и окислению. Обладает повышенной несущей способностью и длительным сроком службы.

Смазка предназначена для обслуживания узлов трения ходовой части автомобилей и специальной техники, подходит для промышленного оборудования.

Fuchs Renolit LX EP 2 обладает стабильными характеристиками, однако проигрывает лидерам по термо-и водостойкости.

Фасовки

- Туба 400 г, ведра 5 и 18 кг, бочка 180 кг

Mobilgrease XHP 222

Mobilgrease XHP 222

0. 0

0

Минеральная пластичная смазка на основе литиевого комплексного мыла. Диапазон рабочих температур от -25 до +150 °C.

Смазка Mobilgrease XHP 222 устойчива к воздействию воды, защищает подшипники от коррозии и износа, предотвращает задиры, при высоких температурах не разрушается и не окисляется.

Данный материал может применяться как в ходовой части автомобильной и специальной техники, так и в промышленном оборудовании, морском и сельскохозяйственном оборудовании.

По своим характеристикам Mobilgrease XHP 222 уступает смазке Molykote, а по цене намного превосходит российскую EFELE MG-213.

Фасовки

- Туба 390 г, ведро 18 кг, ведра 50 и 180 кг

Shell Gadus S3 V220C 2

Shell Gadus S3 V220C 2

0. 0

0

Минеральная пластичная смазка многоцелевого применения на основе литиевого комплекса. Диапазон рабочих температур от -15 до +150 °C.

Shell Gadus S3 V220C 2, помимо ступичных подшипников и других элементов ходовой части автомобилей, используется в нагруженных узлах литейного, вибрационного, горнодобывающего, дробильного оборудования и роликовых транспортерах.

Смазка устойчива к повышенным вибрационным нагрузкам, воздействию воды и высоких температур. Она хорошо удерживается на поверхностях, защищает их от износа и коррозии, а также обладает длительным сроком службы.

Среди всех представленных смазок Shell Gadus S3 V220C 2 обладает самой низкой морозостойкостью, что резко ограничивает область ее применения.

Фасовки

- Туба 400 г, ведро 18 кг, бочка 180 кг

Требования к смазкам для подшипников ступицы

Качественная смазка для ступичных подшипников должна отвечать ряду требований:

- Не растекаться при высоких температурах: летом в дневное время асфальт прогревается до +70 °C, а при увеличении нагрузок на подшипниковый узел температура может достигать +140 °C и более

- Не загустевать и не застывать при отрицательных температурах: в противном случае усилие на сдвиг увеличится, шарики или ролики в подшипниках перейдут в режим трения скольжения, что повлечет за собой усиление износа и образование задиров

В идеале смазка должна сохранять свои рабочие характеристики при температурах от -40 °C (можно ниже) до +140 °С.

- Не смываться водой, которая попадает в узел с дорожного полотна: вымывание смазки грозит распространением коррозии

- Иметь оптимальную вязкость, чтобы под действием высоких скоростей, температур и нагрузок сохранять свою структуру, обеспечивать эффективное смазывание и отвод тепла.

- Быть устойчивой к различным химическим веществам (реагентам, топливу, маслу), нейтральной к резинам и пластмассам – чтобы не разрушать сальники и пыльники

В настоящее время для ступичных подшипников чаще всего используют литиевые и молибденовые смазки. Рассмотрим эти группы подробнее.

Литиевые смазки

Наиболее распространенные и широко применяемые не только для обслуживания ступичных подшипников, но и других узлов автомобиля. Материалы на основе минеральных, синтетических и полусинтетических базовых масел, загущенных литиевым мылом или литиевым комплексом.

Литиевые смазки обладают высоким ресурсом и достаточно доступной ценой.Они работают при нагрузках до 2800 Н, защищают узлы от коррозии, не вымываются водой, имеют достаточно высокие противоизносные и противозадирные свойства.

Другие свойства этих смазок зависят от особенностей базового масла. Например, силиконовые литиевые смазки имеют низкий коэффициент трения и высокие диэлектрические свойства, устойчивы к агрессивным химикатам. Материалы на основе эфирных синтетических масел выдерживают очень высокие скорости (свыше 1300000 мм*об/мин), а также обладают шумоподавляющими способностями.

Смазки на базе полиальфаолефиновых (ПАО) масел имеют очень низкие температуры застывания, характеризуются малой коксуемостью, высокой термостабильностью, устойчивостью к окислению.

В комплексных литиевых смазках базовое масло загущено мылами литиевых солей уксусной, адипиновой, азелаиновой и других кислот. Они отличаются более широким диапазоном рабочих температур, большей устойчивостью к воздействию воды, высокой механической стабильностью и уменьшенным маслоотделением.

Молибденовые смазки

Смазки с дисульфидом молибдена (MoS2) в качестве антифрикционной добавки. Так же, как и литиевые, они могут быть минеральными, синтетическими и полусинтетическими.

Частицы дисульфида молибдена образуют на поверхностях деталей дополнительный смазочный слой, который защищает их от абразивного износа, задиров и коррозии.

В случае испарения базового масла смазывающую функцию берет на себя MоS2, и смазка начинает работать в качестве аварийной.

Молибденовые смазки обладают высокой несущей способностью и могут работать при очень больших нагрузках. Как правило, они закладываются на весь срок службы ступичного подшипника.

Минус молибденовых материалов в том, что при длительном воздействии воды в них образуются абразивные частицы, которые негативно влияют на состояние подшипников. Поэтому в случае нарушения их герметичности смазка нуждается в замене.

Чем не рекомендуется смазывать ступичные подшипники?

Для обслуживания ступичных подшипников подходят далеко не все смазки. К примеру, солидол при резком повышении температуры перестает защищать детали от износа. Графитовые смазки содержат абразивные компоненты, которые могут повреждать металлические поверхности. Натриевые и кальциевые смазки отлично снижают трение, но не защищают узлы от коррозии. Силиконовые смазки в достаточно тяжелых условиях эксплуатации ступичных подшипников быстро теряют свои свойства.

ШРУС-4 технически подходит для применения в ступичных подшипниках, однако специалисты рекомендуют использовать ее в более «грубых механизмах. Смазки с цинком и железом, хоть и разработаны для подшипников качения, больше подходят для узлов промышленного оборудования, чем для ступиц.

Консервационные смазки в целом удовлетворяют условиям эксплуатации ступичного узла, но плохо работают при высоких нагрузках.

Также не рекомендуется смешивать в подшипнике несколько видов смазок – неизвестно, к каким результатам это может привести.

Многие автопроизводители регламентируют ресурс смазки для подшипников ступицы 35-45 тысячами км пробега. Однако с учетом условий и интенсивности эксплуатации автомобиля этот срок может быть скорректирован в меньшую сторону.

При выборе смазки следует ориентироваться на тип подшипника, марку стали, из которой он изготовлен, рабочую нагрузку узла, скорость его вращения, частоту эксплуатации автомобиля и другие факторы.

Практика показывает, что для ступичных подшипников лучше всего подходят термостойкие смазки, которые наносятся в узлы в оптимальном количестве. Недостаток смазочного материала может привести к заклиниванию подшипника, а избыток – к выдавливанию смазки из узла.

Как смазать подшипник ступицы?

Смазывание ступичного подшипника – не самая сложная операция, которая при наличии определенного набора инструментов вполне доступна для каждого автовладельца.

Предварительно подготовьте смазку, ветошь, сальники, ступичные гайки, молоток, набор гаечных ключей, съемник (можно плоская отвертка), промывочную жидкость (бензин, ацетон) или специальный очиститель.

- Перед тем, как приступать к разборке узла, установите автомобиль на ровной поверхности, включите ручной тормоз и снимите нужное колесо.

- При помощи торцевой головки и удлиненного воротка ослабьте ступичную гайку, снимите тормозной суппорт и диск.

- Саму ступицу отсоедините от поворотного кулака. После этого полностью выкрутите гайку, которая фиксирует ступицу.

- При помощи молотка выбейте деталь из полуоси. Подшипник запрессован в обойму при помощи съемника или плоской отвертки. Если кольцо в обойме «закисло» и прикипело к посадочному месту, демонтируйте его с помощью специального средства типа EFELE UNI-M.

- После снятия подшипника удалите старую смазку, очистить обойму и посадочное место. Для этого потребуется бензин, дизельное топливо или специальный очиститель.

- Чистой ветошью вытрите поверхности насухо, а затем смажьте подшипник, обойму и посадочное место.

- Соберите узел, осуществляя вышеперечисленные действия в обратной последовательности.

Обслуживание автомобиля с тормозами барабанного типа выполняется без снятия ступицы, порядок действий при этом остается таким же.

Техническое обслуживание электродвигателей. — РОСЭЛЕКТРО

Во время эксплуатации необходимо вести общее наблюдение за работой двигателя с целью контроля технического состояния (выявление отклонений в работе: посторонних шумов и стуков, увеличения вибрации, повышенного нагрева корпуса и подшипниковых узлов) для своевременного принятия мер. Систематически проводить техническое обслуживание. Периодичность проведения — не реже одного раза в 2 месяца. Проводить текущий ремонт при замеченных отклонениях в работе двигателя: повышенного нагрева корпуса и подшипниковых узлов, увеличение уровня шума и вибрации.

При техническом обслуживании электродвигателей необходимо проводить наружный осмотр, очищать корпус двигателя и вентиляционные отверстия кожуха от грязи, проверять надежность заземления и состояние контактных соединений, измерять сопротивление изоляции обмотки статора, проверять исправность

и надежность крепления двигателя к месту установки и соединения с приводимым механизмом, проверять затяжку резьбовых соединений и состояние уплотнений по линии вала.

При текущих ремонтах необходимо производить демонтаж двигателя, чистку и сушку корпусных деталей и кожуха вентиляционного узла, производить замену уплотнений по линии вала, производить пополнение или полную замену консистентной смазки для двигателей с открытыми подшипниками производить замену подшипников .

Для смазки подшипников применять смазку ЛДС-3, Литол 24 (продукт загущения смеси нефтяных масел литиевым мылом оксистеариновой кислоты), заменители — смазки LGWA2, LGHQ3 производства фирмы SKF. Для двигателей климатического исполнения ХЛ2, УХЛ1 применять смазку ЦИАТИМ — 221 (продукт загущения кремнийорганической жидкости комплексным кальциевым мылом стеариновой и уксусной кислот). Допускается использовать другие смазки, имеющие одинаковую основу с указанными. Допускается пополнения смазки без удаления отработанной. После двух пополнений смазка должна быть заменена полностью. Пополнение и замену смазки рекомендуется производить при текущих ремонтах. При пополнении и частичной замене смазки шприцеванием должны быть вывернуты сливные пробки, чтобы избежать переполнения узла смазкой и попадания ее внутрь двигателя. Для разового пополнения необходимо брать 20-30 % смазки от количества на полную замену. Периодичность пополнения смазки для двигателей с открытыми подшипниками при горизонтальном расположении вала:

Для разового пополнения необходимо брать 20-30 % смазки от количества на полную замену. Периодичность пополнения смазки для двигателей с открытыми подшипниками при горизонтальном расположении вала:

- — при синхронной частоте вращения 3000 об/мин через 3200-1600 часовработы;

- — при синхронной частоте вращения 1500 об/мин и менее — через 10000-5000 часов работы, но не реже одного раза в 2 года.

При вертикальном расположении вала двигателя пополнение или полная замена смазки должны производиться в 2 раза чаще.

При полной замене смазки необходима разборка и промывка подшипникового узла. После чего необходимо заполнить подшипник смазкой, оставшуюся часть смазки разместить в полостях подшипниковых крышек. Расчетный срок службы подшипников не менее 20000 часов.

Подшипники необходимо снимать с вала при помощи съемника и только в случае их замены. Замену подшипников производить по истечении срока их службы, а также при появлении повышенных шумов и стука. Замену подшипников и замену сменных уплотнений по валу производить в соответствии с таблицей 1.

При насадке на вал новый подшипник нагреть в минеральном масле до температуры плюс 80-90 оС. Подшипники с заложенной смазкой, рассчитанной на весь срок службы, нагреть до температуры плюс 80-90 оС в воздушной среде.

При наличии в двигателях V-образных резиновых уплотнений их замену производить после 4000 часов работы двигателя. При наличии в двигателях армированных манжетных уплотнений их замену производить после 1500 часов работы.Замену V-образных резиновых уплотнений производить следующим образом:

вал двигателя проворачивается и уплотнение при помощи отвертки, смазанной маслом, пригоняется к уплотняемой поверхности так, чтобы выдержать установочное расстояние

Пpи установке на вал новых V-обpазных резиновых уплотнителей тоpцевую повеpхность трения на кpышке подшипниковой или в щите подшипниковом смазывать тонким слоем смазки ЦИАТИМ-221. Количество 3 г на двигатель. При установке на вал новых армированных манжетных уплотнений между подшипником и манжетой заложить смазку ЦИАТИМ-221.

Какая смазка для закрытого и ступичного подшипника лучше

В процессе создания и эксплуатации любого сложного механизма мы постоянно сталкиваемся с проблемой трения. Быстрый износ деталей, излишний нагрев, резкое снижение энергетической эффективности являются следствием выхода из строя узлов. Для предотвращения этого нам приходится думать, какая смазка лучше подойдет для подшипников ступицы, генератора автомобиля и велосипеда.

Необходимость смазывать вращающиеся точки

Принципиально устройство направлено на уменьшение сопротивления движения двух поверхностей. В конструкциях без металлических шариков избавиться от соприкосновения можно введя в пространство смазывающий слой. Он может быть самым разным, от твердого до газообразного. Логичным шагом в конструировании стало создание механизмов, где функцию прослойки стали выполнять ролики. Но полностью исключить трение невозможно. Поэтому эти изделия также требуют использование специальных веществ.

Отсутствие или загрязнение покрытия приводит к быстрому износу: перегреву, деформации за счет стирания валов, и в конечном итоге, выходу из строя всего узла. У инженеров существует термин «заклинивание», при неправильной эксплуатации, после изменения геометрии, он перестает вращаться, и как следствие, наступает аварийная ситуация. Одним из ярких примеров является трагедия, произошедшая на Саяно Шушенской ГЭС, где из-за поломки опорного устройства пострадали несколько сотен человек.

У инженеров существует термин «заклинивание», при неправильной эксплуатации, после изменения геометрии, он перестает вращаться, и как следствие, наступает аварийная ситуация. Одним из ярких примеров является трагедия, произошедшая на Саяно Шушенской ГЭС, где из-за поломки опорного устройства пострадали несколько сотен человек.

Виды смазочного материала

Разнообразные задачи и условия работы постоянно ставят нас перед выбором, какая лучше смазка для подшипников скольжения. Для разных агрегатов, которые задействуют при низких и высоких нагрузках, при температурах от + 300 градусов до -50, в агрессивной среде разработаны разные вещества. На видео показаны все имеющиеся типы.

Масла

Давно замечено, что субстанция с таким названием имеет свойства облегчать скольжение. Первоначально для этого применялись выжимки из растений: льна, подсолнечника, оливы, продуктов переработки молока или животные жиры. В современной индустрии к этому подклассу относятся длинные молекулярные соединения углерода, производимые из нефти.

В современной индустрии к этому подклассу относятся длинные молекулярные соединения углерода, производимые из нефти.

Они делятся на:

- • Минеральные. Пятьдесят лет назад весь автотранспорт обслуживался такими средствами.

- • Полусинтетические. В состав введены искусственно синтезированные добавки, заметно улучшающие характеристики.

- • Синтетические. Под конкретную задачу производится продукт со строго заданными параметрами.

Основной сферой службы являются устройства с возможностью смазывания из ванны картера или под давлением. Это двигатели внутреннего сгорания, коробки передач, редукторы. К этому подклассу можно причислить другие типы жидкостей, например, для обеспечения работы керамических втулок, используют воду или мыльную суспензию.

Пластичные

В условиях, когда нет возможности создать герметичную область, применяются вязкие материалы, которые за счет адгезии (прилипание) удерживаются на элементах качения. Выдавливание в процессе эксплуатирования и попадание загрязнений ограничивается специальными крышками.

Для этого подходят: «Солидол», «Литол», «Циатим», «Фиол», «Зимол», «Шрус». В их состав входят четыре основных компонента: масло, технологические присадки, красители и загуститель. Последний элемент определяет температурный режим работы. В зависимости от задач, он производится на основе: лития, кальция, бария или натрия. Одним из положительных свойств является водостойкость.

Специализированные вещества обеспечивают эксплуатацию в критических условиях, при температурах от +150 до -50 градусов, при повышенной радиации, в агрессивных средах (морская вода, увеличенная кислотность).

Для узлов, подвергающихся экстремальным физическим воздействиям, применяют покрытие с присадками из графита; молибдена; порошковой меди, цинка, свинца.

Твердые

Для высоких нагрузок прилагают материи, имеющие чешуйчатую слоистую структуру. За счет множественного смещения слоев, резко снижается сопротивление. Самым распространенным становится графит. Также используется порошок дисульфида молибдена.

Газообразные

В результате движения между двумя поверхностями нагнетается воздушная подушка, препятствующая прямому соприкосновению. В итоге узел работает без трения даже при повышенных оборотах. значительным недостатком является неспособность выдерживать большие нагрузки и плохие характеристики при разгоне и остановке. Сфера применения очень специфичная.

Лучшие смазки

К подбору материала надо подходить со знанием дела, чтобы избежать перегрев элементов качения и возникновение избыточного трения. В конечном итоге это приводит к преждевременной потери детали. В зависимости от параметров эксплуатации (давление, скоростные режимы, импульсные нагрузки, среда использования) следует выбрать вещества, отвечающие требованиям. В большинстве случаев достаточно обычного автомобильного масла или для закрытых видов «Литола».

Общего назначения

Почти вся продукция, находящаяся в продаже, идет с заводским наполнителем. Большинство агрегатов рассчитаны с запасом прочности, поэтому стандартной порции бывает достаточно. Открытые модели сделаны для применения в обычной среде. Тип выбирается от особенностей употребления, при этом добавляется вещество, устойчивое к низкой или повышенной температуре.

Открытые модели сделаны для применения в обычной среде. Тип выбирается от особенностей употребления, при этом добавляется вещество, устойчивое к низкой или повышенной температуре.

Для высоконагруженных соединений

В таких узлах происходит сильное прижатие элементов друг к другу. За счет этого изделие чрезвычайно нагревается. Поэтому подбирается состав, который активно сопротивляется выдавливанию из точек касания, и не меняет вязкость при повышении температурного режима. Характерным представителем является «Циатим» и целая линейка графитовых смазок. Для обработки открытых видов используется «Нигрол», который имеет большой уровень характеристики по смачиванию. При соприкосновении металлических деталей пленка всегда остается между ними.

Такими суспензиями смазываются:

- • валы крупной сельхозтехники;

- • ступицы в автотранспорте;

- • железнодорожные каретки;

- • военная техника;

- • генераторы.

Процесс смазки закрытых и линейных подшипников

Циркуляция жидкости в картере осуществляется автоматически, поэтому все обслуживание сводится к регулярной замене. Периодичность прописана в паспорте технического средства. Но есть части, где требуется постоянное внимание. Для этого часто предусмотрены специальные отверстия для «шприцевания». Конусные и роликовые элементы качения ремонтируются при помощи частичного демонтажа. При уходе за электродвигателями бывает целесообразно снимать защитный кожух и поменять наполнитель, который продлит срок службы без замены детали.

Периодичность прописана в паспорте технического средства. Но есть части, где требуется постоянное внимание. Для этого часто предусмотрены специальные отверстия для «шприцевания». Конусные и роликовые элементы качения ремонтируются при помощи частичного демонтажа. При уходе за электродвигателями бывает целесообразно снимать защитный кожух и поменять наполнитель, который продлит срок службы без замены детали.

Разборка подшипника

На видео мы показываем, как это сделать в домашних условиях. В зависимости от конструкции работа может потребовать разных операций. Существуют изделия, проникновение в которые ничем не ограничено. Здесь после промывки просто добавляется смазочный материал. Такая манипуляция проводится регулярно в ступицах автотранспорта, узлах сельхозтехники. Производители предусматривают проведение таких действий при обслуживании.

Демонтаж разъемных элементов

В данной операции трудность может составить только снятие обоймы с вала. Для этого используются специальные приспособления – съемники.

Как снять пыльник

Если «загудел» закрытый подшипник, то целесообразно попробовать починить его без замены на новую деталь. Для этого острым предметом (нож, шило) выщелкивается пластина из паза во внешней обойме. Операцию необходимо производить аккуратно во избежание изменения геометрии изделия. Иначе вам не удастся поставить ее на место, и она перестанет выполнять свои функции.

Промывка

Во время эксплуатации в рабочее пространство попадают загрязнения (пыль, песок, волокна и другие инородные тела). Сами элементы качения стираются и мелкие частички металла остаются внутри. Поэтому все это необходимо удалить. Обычно для этого хорошо подходит любой растворитель (сольвент, ксилол, керосин, уайт-спирит, бензин). Целью такой операции является полное устранение старого наполнения.

Сколько смазки закладывать в подшипник

Количество вещества должно гарантированно обеспечивать покрытие пленкой всех металлических поверхностей. При интенсивном движении происходит постоянное восстановление слоя между трущимися частями. Если в одном случае, лишний состав будет выдавлен из изделия, то при заполнении закрытых устройств, следует вносить 50 процентов от свободного объема. Иначе герметичность крышек в процессе работы будет повреждена и внешние загрязнения беспрепятственно попадут внутрь. Следует учитывать, что при нагревании размер увеличивается, это может привести к вытеканию.

Как правильно смазать подшипник закрытого типа без разборки

Наглядно весь процесс можно посмотреть на видео. Если узел не имеет внешних повреждений, и вы опасаетесь испортить защитные шайбы, то можно внести наполнитель не вскрывая. Для этого необходимо нагреть литол до жидкого состояния и поместить в него продукцию. Технологических зазоров достаточно, чтобы вещество проникло внутрь. Такая температура безопасна для всех компонентов. Минусом в этом способе является, что грязь так и останется внутри. Стоит учесть, что некоторые модели достаточно тугоплавкие, и доведение до нужной консистенции потребует достижения больших величин нагрева.

Какой должна быть смазка для роликовых механизмов

Если элемент качения работает в замкнутом пространстве (картере, двигателе, редукторе), то достаточно использовать масло. В ступицах автотранспорта, в сельскохозяйственной технике применяют разные формы «Литола».

В валах, подверженных перегреву, необходимо задействовать более тугоплавкие варианты, такие как: «Циатим», «Фиол», «Шрус». Последний продукт очень хорошо себя показал при экстремальных нагрузках за счет имеющегося в составе графита. Для машин, работающих в условиях крайнего севера разработаны специальные марки, например, «Зимол».

Не все виды одинаково достойны

Наполнитель для трущихся частей – это важный элемент для механизма. Если добавить некачественный или не предназначенный для данного случая, то результат может быть противоположный желаемому. Раньше широкое распространение имели такие вещества, как: «Солидол», «Пушечное сало», деготь. Применение в современных узлах чревато скорым выходом их из строя. Использование вязких продуктов при низких температурах не раз приводило к окончательной поломке редукторов и коробок передач на технике. И наоборот, жидкость, предназначенная для работы на севере, не подходит для жаркого климата.

Смазывание для закрытого элемента качения

Эти детали выпускают для электроинструментов, водяных насосов и автомобилей, где используются тихоходные конструкции с оборотами до пятнадцати тысяч. Они поставляются с завода, но при необходимости можно закладывать их самостоятельно, добавляя: «Циатим», «Консталин», «Литол».

По термостойкости, «Шрусы» и «Солидолы» самые слабые и работают при оборотах 3-5 тысяч. При разогреве имеют склонность к вытеканию, поэтому их не задействуют в скоростных машинах. Они защищают от влаги, так как обладают отталкивающим свойством.

Составы на основе натриевых солей («Консталин СК-УТС-1», «КВ-М») не могут эксплуатироваться в условиях повышенной влажности. При этом великолепно выдерживают высокие обороты и нагрев узла.

Какая смазка лучше для ступичных подшипников и натяжных роликов

Крепление колеса – это жизненно важный механизм, который необходимо периодически пополнять наполнителем. По правилам ТО место вращения колеса смазывается «Литолом», обеспечивающим отталкивание воды и устойчивое скольжение в разных температурных режимах. Таким же веществом обрабатываются и приборы натяжения ГРМ.

Генератор автомобиля

Многие водители знают характерный звук, появляющийся перед тем, как пропадает зарядка. Узлы поставляются с заводским смазывающим слоем. Но маленькие линейные размеры, интенсивная эксплуатация и агрессивная среда (влага, пыль, антиобледенительные реагенты на дорогах) негативно влияют на срок службы. Поэтому в этом изделии задействуют особые виды наполнителя, как: «Циатим 201» и «ОКБ-122-7». Они хорошо выдерживают перегрев, и достаточно стойкие к внешним воздействиям.

Как и чем лучше смазывать подшипники качения электродвигателя

Асинхронные трехфазные силовые установки – это целый пласт, имеющий применение во всех отраслях жизни. Очень длительные периоды использования и стандартные требования накладывают на механизмы ряд обязательств:

- • Повышенная надежность. Поэтому используются усиленные варианты с высоким классом обработки.

- • Весь период должен проходить без сложного обслуживания.

В работу обычно не требуется вмешательство. Но существуют ряд признаков, по которым можно понять, что пора закладывать наполнитель:

- • Если агрегат слишком сильно гудит.

- • При выключении продолжает долго вращаться без нагрузки.

В этих случаях необходима замена смазки в подшипниках электродвигателя.

Велосипед

Почти каждый человек сталкивался с необходимостью обслуживания «железного коня». Своевременное добавление «Литола» или «Циатима» в передние и задние вилки сильно облегчает нагрузки и позволяет пользоваться аппаратом не один сезон.

Спорттовары

Большую популярность у молодежи имеют роликовые коньки, лыжи и скейтборды. Элементы качения используются в достаточно жестких условиях, поэтому необходимо следить за их состоянием. Для обслуживания отлично подходят стандартный «Литол-24» и «МС 1000» (импортный аналог).

Для линейных подшипников

Основным требованием здесь является устойчивая связка с поверхностью. Для металлических направляющих применяются все виды пластичных препаратов, таких как: «Солидол», технический вазелин, «Циатим». Если полозья изготовлены из других материалов, то добавляются вещества, подходящие для них. Например, точки трения в маятниковой пиле обрабатываются мыльной водной суспензией.

Для опорных

В большинстве случаев подходит стандартный вариант. Должна быть густая консистенция, препятствующая вытеканию. В замкнутых изделиях задействуют жидкие типы.

Для керамических

Такие устройства появились недавно. Их отличает длительный срок работы и возможность эксплуатировать в экстремальных условиях. В бытовых проточных насосах их функционирование обеспечивается постоянным поступлением воды. В более сложных конструкциях применяются щелочные суспензии. В турбинах (при высоких оборотах) скользящий слой может быть газовым.

Для узлов скольжения

Целью является создание зазора между внешним и внутренним кольцами. В зависимости от устройства, это достигается принудительным или естественным введением самых разных веществ: масло, щелочных растворов, субстанций с большой вязкостью или газов.

Для качения

Для этих задач используются минеральные, полусинтетические, синтетические жидкости в чистом виде. Какую лучше смазку выбрать для опорных, керамических и роликовых подшипников зависит от конкретных условий и где будут употребляться эти узлы. Вы можете найти необходимый вариант в интернет-магазине торгово-производственной компании «МПласт». На специализированных форумах обсуждаются все разнообразные моменты по применению тех или иных веществ.

Сколько смазки достаточно?

«Все формальные тренировки, которые я прошел по нанесению смазочных материалов, говорят о том, что для смазываемых подшипников никогда не следует закачивать столько смазки, чтобы вытолкнуть наружные уплотнения. Однако инструкция по эксплуатации, прилагаемая к Dodge Type-E состояния подшипников:

«Эксплуатация в присутствии пыли, воды или агрессивных паров — в этих условиях подшипник должен содержать столько смазки, сколько позволяет скорость, потому что полный подшипник с последующей небольшой утечкой является лучшей защитой от проникновения посторонних материалов.’

Не повредит ли это уплотнение и не упростит ли проникновение постороннего материала? В настоящее время я учу своих технических специалистов добавлять количество смазки, определяемое по формуле SKF G = DB / 10, где G — смазка в унциях, D — внешний диаметр подшипника, а B — ширина подшипника; или, как я читал в Lube-Tips, один выстрел на дюйм диаметра вала. Разве этого недостаточно в пыльной среде? »

Несколько факторов влияют на количество смазки, которая будет поступать в подшипник с выбранным интервалом.Критические факторы включают:

1. Конструкция подшипника (скольжения, ролика, шарика или сферического ролика).

2. Тип щита, используемого в подшипнике.

3. Размер и скорость, исходя из которых рассчитываются значения dN.

4. Вязкость смазки в пластичной смазке.

Подшипник Dodge Type-E имеет конфигурацию экрана и манжетного уплотнения с возможностью установки дополнительного двухступенчатого манжетного уплотнения. Этот тип уплотнения по своей конструкции позволяет выводить смазку без повреждений по внешнему периметру уплотнения.Вы можете считать это типом конфигурации с экранированным подшипником.

Герметичный подшипник не предназначен для продувки. Если вы нанесете слишком много смазки слишком быстро, вы можете сломать уплотнение и снизить срок службы подшипника.

Если вы внимательно посмотрите на рекомендации производителя, вы должны увидеть как общие, так и конкретные указания по повторной смазке, включая частоту и количество для данной скорости и нагрузки. Параметры производителя оригинального оборудования (OEM) обычно являются лучшей отправной точкой для повторного смазывания.

Производитель оригинального оборудования также предложит, если у вас очень агрессивная среда, может потребоваться отрегулировать интервал или объем, чтобы увеличить количество смазки в подшипнике. Формула SKF также является хорошей отправной точкой. Опять же, рассчитанное значение необходимо скорректировать в соответствии с окружающей средой.

Решение о заливке или продувке подшипника должно приниматься в контексте конструкции подшипника, производственной среды и руководящих принципов OEM. Это редко бывает простым вопросом.

Воспользуйтесь нашим бесплатным калькулятором смазки, чтобы определить объем и частоту повторной смазки.

Три ошибки смазки подшипников — приложения

Избыточная смазка повышает температуру внутри подшипника.

Если частью вашей работы является смазывание машинного оборудования, то вы хорошо знаете, как бороться с силами трения, которые угрожают сроку службы подшипников качения. Смазка подшипников качения — одна из самых недооцененных и часто используемых в промышленности задач. Может ли быть правдой, что 40 процентов подшипников никогда не доживают до своего инженерного жизненного цикла и что неправильная смазка является основной причиной этой смертности?

Подшипники используют консистентную смазку для снижения уровня трения.Избегая трех распространенных ошибок при смазке подшипников, вы можете предсказать подходящее время для смазки, знать, сколько смазки нужно нанести, и быть уверенным в общем состоянии подшипника.

Ошибка 1 — Смазка основана на времени, а не на условии

Смазка подшипника один раз в неделю или один раз в месяц может показаться разумным делом. В конце концов, регулярное плановое техническое обслуживание — это старая концепция.

Подшипники нуждаются в смазке только по одной причине: для уменьшения трения.Если смазочный материал хорошо выполняет эту услугу, нет необходимости его менять или добавлять. Однако мы часто это делаем с катастрофическими результатами.

Смазка подшипника только потому, что в календаре сказано: «Время вышло!» это первая ошибка. Контролируйте, измеряйте и изменяйте уровни трения с помощью ультразвука, чтобы знать, когда пришло время смазывать.

Когда достигается идеальный уровень смазки, значение микровольт в дБ возвращается к нормальному уровню.Это прекрасно слышно в наушниках, при воспроизведении динамического сигнала и видно на экране устройства SDT.

Ошибка 2 — Избыточная и недостаточная смазка

Вторая ошибка, которую мы должны избегать, — это добавление слишком большого или недостаточного количества смазки.Слишком большое количество смазки создает давление, толкая тела качения через жидкую пленку к внешнему кольцу. Подшипник теперь должен работать намного тяжелее, чтобы протолкнуть тела качения через грязевое болото, покрытое смазкой.

Повышенное трение и давление из-за слишком большого количества смазки повышает температуру внутри подшипника. Избыточное тепло может снизить эффективность смазки, что приведет к отделению масла от загустителя. Недостаточное количество смазки сокращает срок службы.

Как узнать, что было добавлено нужное количество смазки? Контролируя уровень трения с помощью ультразвука по мере нанесения новой смазки — медленно, по одной дозе за раз.

Послушайте подшипник и измерьте падение трения при поступлении смазки в подшипник. Когда уровень децибел приближается к минимальному значению и стабилизируется, обратите особое внимание. Добавьте одиночные снимки. Если уровень децибел начнет немного увеличиваться, остановитесь! Работа сделана.

Ошибка 3 — Использование ультразвукового прибора «только для прослушивания»

Как и в любой работе, есть правильный и неправильный способ делать что-либо. Простое прослушивание пеленга с помощью ультразвукового устройства, которое не дает обратной связи при измерении, — это рецепт катастрофы.

Сама по себе звуковая обратная связь слишком субъективна, чтобы делать какие-либо сравнительные выводы. Нет двух людей, которые слышат одно и то же, и невозможно вспомнить, как звучал подшипник месяц назад.

Третья ошибка зависит исключительно от субъективного ультразвукового шума, когда доступны точные количественные данные. Поэтому всегда используйте ультразвуковой прибор с цифровым измерителем децибел. Еще лучше использовать устройство, которое предоставляет несколько индикаторов состояния.

Измерения максимального среднеквадратичного значения и пиковых значений в дБ показывают уровни срабатывания сигнализации и интервалы смазки, в то время как ультразвуковой пик-фактор дает представление о состоянии подшипника по отношению к его смазке.Crest Factor помогает нам различать подшипники, требующие смазки, и подшипники, которые необходимо заменить.

Очевидные преимущества избежания трех ошибок

Смазка оборудования с помощью ультразвука дает значительные преимущества, которых не может обеспечить смазка на основе календаря. Смазка служит основной цели, которая заключается в создании тонкого слоя смазки между элементами качения и скольжения, уменьшающего трение. Поэтому логично, что лучший способ определить потребность машины в смазке — это контролировать уровень трения, а не время эксплуатации.

Оптимизация смазки машинного оборудования с помощью ультразвука приведет к значительному снижению расхода смазки. Наличие программы ультразвукового исследования поможет создать лучшую культуру, включающую более чистые методы хранения, отбор проб и недопущение смешивания смазок.

Машины с должной смазкой требуют меньше энергии для работы. Представьте, что сокращение суммы денег, потраченных на смазку, на самом деле приведет к снижению счетов за электроэнергию. Машины, потребляющие меньше электроэнергии, работают с меньшим нагревом, а машины с меньшим нагревом имеют более длительный срок службы.

Хорошо, настоящая причина для оптимизации смазки подшипников состоит в том, чтобы продлить срок службы подшипников, убедившись, что в них содержится нужное количество смазки, но не слишком много. Когда все работает по плану, специалисты по смазке будут тратить меньше времени на смазку подшипников, которые в этом не нуждаются. Поэтому, подсчитывая преимущества вашей программы УЗИ, не забудьте добавить к длинному списку «сокращение родов».

Наконец, отслеживая состояние смазки вашего оборудования, вы в то же время собираете ценные данные о состоянии самой машины.Динамические и статические ультразвуковые данные в сочетании с индикаторами состояния, такими как общее среднеквадратичное значение, максимальное среднеквадратичное значение, пик и пик-фактор, являются индикаторами состояния подшипников.

Практика, в которой эта комбинация не используется, не является реальным решением при смазке подшипников. Кто знал, что такой простой переход от календарного к техническому обслуживанию по состоянию может принести столько пользы? Теперь ты знаешь.

Сколько смазки достаточно?

Один очень сбивающий с толку аспект правильной смазки подшипников — это знание того, сколько смазки следует добавить в подшипник.Слишком мало смазки приведет к тому, что подшипник будет иметь недостаточную смазку, что приведет к перегреву и преждевременному износу. Слишком большое количество смазки повредит уплотнения подшипников, что приведет к проникновению загрязнений и утечке смазки. Добавление неправильного количества смазки может быть так же вредно, как и отсутствие смазки подшипников.

Существует три обычно используемых практических правила смазывания герметичных подшипников. Не все подшипники герметичны. Есть подшипники, у которых есть выпускной патрубок для выпуска старой смазки при добавлении новой смазки.Однако герметичные подшипники встречаются гораздо чаще.

Практическое правило №1: G = DB / 10

В этом практическом правиле используется формула G-DB / 10, где D = диаметр вала (дюймы), B = ширина подшипника (дюймы) и G = унции смазки. Чтобы использовать это (или следующее) практическое правило, вам сначала нужно «откалибровать» свой шприц для смазки. Для этого нужно нанести известное количество ходов шприцом для смазки и взвесить слитую смазку на весах.

В качестве примера использования этой формулы рассмотрим подшипник с уплотнением на валу диаметром 2 дюйма и шириной 7/8 дюйма.(2 x 0,825) / 10 = 0,16 унции смазки.

Практическое правило №2: один ход на дюйм вала

Это практическое правило полностью зависит от шприца для смазки. Разные шприцы для смазки подают разный объем смазки за один ход. Вероятно, лучше было бы сказать 2 или 3 грамма на дюйм диаметра вала. Большинство шприцов для смазки обеспечивают объем, близкий к этому значению. Прежде чем доверять этому практическому правилу, вы должны знать свой шприц для смазки. 10 ударов смазки, взвешенные на точной шкале, покажут вам, сколько смазки вы наносите за один ход шприца для смазки.

Правило № 3 — Наощупь и слушай

Можно определить, когда подшипник смазан должным образом, послушав подшипник и почувствовав давление через рукоятку шприца для смазки. Чтобы слышать разницу в звуках подшипников, подшипник должен вращаться с рабочей скоростью. Стетоскоп механика может облегчить эту задачу. Когда впрыскивается первая порция смазки, шум подшипника обычно значительно уменьшается, так как старая сухая смазка заменяется новой. По мере добавления смазки шум подшипника остается почти постоянным с кратковременными изменениями, соответствующими каждому ходу шприца для смазки.Эти краткие изменения быстро исчезают после каждого удара. Когда подшипник, наконец, станет «полным», уровень шума начнет увеличиваться по мере добавления смазки. Смазку следует добавлять в подшипник только до тех пор, пока не начнется усиление шума.

В то же время, когда подшипник становится «полным», давление смазки увеличивается. Специалист по смазке должен учитывать сопротивление, которое ощущается в рукоятке шприца для смазки. Когда давление начинает увеличиваться, усиление звука должно соответствовать увеличению ощущаемого сопротивления.

Однако важно знать, что эта процедура меняется при использовании удлинительного шланга для смазки. Поскольку удлинительные шланги для консистентной смазки могут немного расширяться при повышенном давлении консистентной смазки, а также из-за того, что консистентная смазка чрезвычайно вязкая, смазка медленно перемещается по этим шлангам. Задержка между добавлением смазки и достижением смазки подшипника составляет всего несколько секунд с короткими шлангами длиной менее трех футов. По мере увеличения длины шланга эта задержка может стать значительной.

Заявление об ограничении ответственности: каждое условие в поле уникально.Эмпирические правила и передовые методы, описанные здесь, могут работать не во всех ситуациях. Мы рекомендуем проконсультироваться с инженером или специалистом по смазочным материалам для получения совета по вашей конкретной ситуации.

Сколько смазки слишком много для моего электродвигателя?

Вы несете ответственность за максимально возможное использование электродвигателей на вашем предприятии — и вы знаете, что правильная смазка для ваших электродвигателей является важной частью этого уравнения. Вы слышали, что из-за слишком большого количества смазки могут возникнуть проблемы, но сколько — это слишком много? А как узнать, когда нужно добавить смазку?

Назначение смазки

Смазка — это полутвердый смазочный материал, состоящий из масла, взвешенного в загустителе.Смазка не только снижает трение в подшипниках: она помогает отводить тепло от подшипника, защищает его от загрязнений, таких как пыль или влага, и защищает отделку поверхности, предотвращая коррозию. Загуститель в консистентной смазке помогает ей оставаться на месте и действует как уплотнение для подшипников. Обычно масло удерживается в пластичной смазке до тех пор, пока двигатель не начнет работать. Как только он начинает работать, масло начинает течь и сжиматься между различными опорными поверхностями.

Результаты слишком большого количества смазки

Есть старая поговорка о том, что хорошего никогда не бывает слишком много.Смазка — это хорошо, но слишком много смазки может привести к нескольким проблемам, начиная с увеличения трения — того, что смазка должна уменьшить. Это трение приводит к повышенным температурам, которые могут вызвать отделение масла в консистентной смазке от загустителя и привести к преждевременному выходу подшипника из строя. Перегрев приведет к снижению общей эффективности смазки. Кроме того, наличие слишком большого количества смазки означает, что элементы антифрикционного подшипника должны проталкивать эту избыточную смазку, что затрудняет выполнение подшипником своей работы.Это означает больше потерь и даже меньшую эффективность.

Однако есть больше осложнений, которые могут возникнуть из-за использования слишком большого количества смазки. Если полость для смазки становится слишком полной и для добавления смазки используется шприц для смазки, избыток смазки должен найти место, куда можно деваться. Обычно он оказывается между валом и внутренней крышкой подшипника. Шприц для смазки оказывает еще большее давление, и эта смазка попадает внутрь двигателя. Оказавшись там, это может привести не только к выходу из строя подшипников: когда смазка начинает покрывать концевые обмотки, нарушение изоляции не за горами.А это означает дорогостоящий ремонт и простои.

Как часто следует смазывать

Ваш первый инстинкт может заключаться в том, чтобы следовать определенному графику того, как часто вы смазываете подшипники, но это не лучший подход, потому что речь идет не только о временных интервалах. Такие параметры, как частота вращения, размер подшипника, уровни вибрации, часы работы, экологическая чистота и рабочие температуры, могут повлиять на необходимость смазки подшипников. Доступны таблицы, чтобы дать вам представление о том, как часто нужно смазывать в зависимости от частоты вращения двигателя, размера корпуса двигателя и условий эксплуатации (например,g., 8 часов в день по сравнению с непрерывным бегом). Однако считайте эти «эмпирические правила» просто так и поймите, что существует множество переменных.

Сколько смазки достаточно?

Существуют таблицы смазок, многие из которых размещены в Интернете, в которых указано правильное количество смазки для использования в определенных подшипниках. Вы также можете откалибровать шприцы для смазки, чтобы знать, сколько смазки добавляется на каждый насос. Но как узнать, сколько смазки достаточно для вашего оборудования? Один очень интересный ответ заключается в использовании ультразвука.

Ультразвуковые инструменты

можно использовать для проверки того, что был добавлен правильный объем, и для проверки того, как часто необходимо смазывать подшипники. Когда уровень смазки начинает падать, возникает трение; это трение затем производит локализованные направленные волны, которые можно легко обнаружить с помощью подходящего оборудования.

Квалифицированный техник может сформулировать базовый уровень на основе ультразвуковых данных и использовать его в течение определенного периода времени для определения оптимального количества смазки для использования и частоты, с которой ее необходимо добавлять.Ultraprobe 201 Grease Caddy является примером именно такой технологии, поскольку он позволяет добавлять смазку и контролировать уровни смазки с помощью ультразвука. Это поддерживает профилактическое обслуживание и гораздо более индивидуальный и эффективный подход к обслуживанию двигателей и силовых агрегатов.

Заключение

Существует множество причин, по которым вы не хотите чрезмерно смазывать подшипники электродвигателей. Если вы примените разумный подход, оптимизируя количество и время добавления смазки, вы увидите увеличение срока службы вашего оборудования, повышение эффективности и снижение затрат на техническое обслуживание (как с точки зрения времени простоя, так и с точки зрения ремонта электродвигателя).

Автор и контактная информация:

Охотничий щит: [email protected]

Определение интервалов и количества смазки

Один из способов определения количества смазки — от поставщиков подшипников. Зная номер подшипника или размеры, можно сделать обобщения и определить приблизительное количество смазки. Формула выглядит следующим образом: Повторная смазка Количество консистентной смазки (г) = 0,005 * Внешний диаметр подшипника (мм) * Общая ширина подшипника (мм).Если для подшипника известны скорость и нагрузка; только тогда можно определить частоту, иначе это метод проб и ошибок. К сожалению, ошибка смазки означает, что машина вышла из строя.

В следующих нескольких параграфах будет обсуждаться пара устройств для смазки пластичной смазкой, а затем преимущества их использования в комбинации.

Звуковые и ультразвуковые смазочные устройства были довольно популярны на ряде заводов, на которых я имел возможность работать. Обычно это устройство используется техническими специалистами по смазке на своих маршрутах смазки, чтобы они могли определить, когда в подшипнике достаточно смазки, и избежать чрезмерного смазывания, потенциально разрушающего подшипники.В звуковых смазочных устройствах на конце шприца для смазки установлен датчик, который передает сигнал на электронный процессор, который фильтрует одни звуки и усиливает другие. Ультразвуковые устройства пропускают сигнал через электронный процессор, который преобразует ультразвуковые колебания в звуковой диапазон. Оба типа хорошо зарекомендовали себя при смазке по условиям, и с опытом пользователь может определить, какая частота смазки лучше всего подходит для конкретного подшипника.

Измерители для смазочных шприцов — довольно распространенные и полезные устройства.Производители оборудования обычно рекомендуют определенные количества смазки в граммах или унциях; в остальном для дозирования рекомендуемых количеств нет ничего лучше дозирующего устройства. Проблема с использованием одного глюкометра заключается в том, что нет обратной связи, если количество слишком мало или слишком велико.

При использовании звукового / ультразвукового устройства для смазки и измерителя смазки на шприце для смазки вы получаете инструмент, более мощный, чем любой из компонентов в отдельности. Теперь ваш шприц для смазки «сообщит» вам, когда в подшипнике будет достаточно смазки и ее количество.После прохождения маршрутов смазки несколько раз и записи количества использованной смазки вы сможете определить оптимальную частоту и количество. Если вы прислушиваетесь к тому, что говорят вам машины, ваше оборудование будет определять интервал и сумму самостоятельно.

Еще одно преимущество этой системы проявляется при использовании автозаправочных жидкостей в стратегии смазки вашего оборудования. Как электрохимические, так и управляемые микропроцессором автолазеры по-разному контролируют поток смазки; однако оба они основаны на объеме за определенный период времени.После того, как оптимальная частота и количество были определены с помощью ультразвукового / ультразвукового измерения, все, что требуется, — это быстрый расчет, и вы можете найти лучшую скорость дозирования для автолубера. Ниже приведен пример:

Ультразвуковое дозирование определяет, что 4 г смазки в месяц является оптимальным.

4 г / неделя = 17 г / месяц

Диспенсер Streamliner M: пакет 125 куб. См = 113 г смазки

Настройки: 113 г на ½, 1, 2, 4, 6 и 12 месяцев

Установка 113 г на 6 месяцев даст нам 19 г смазки каждый месяц