Применение стекломагниевого листа. Области использования СМЛ панелей

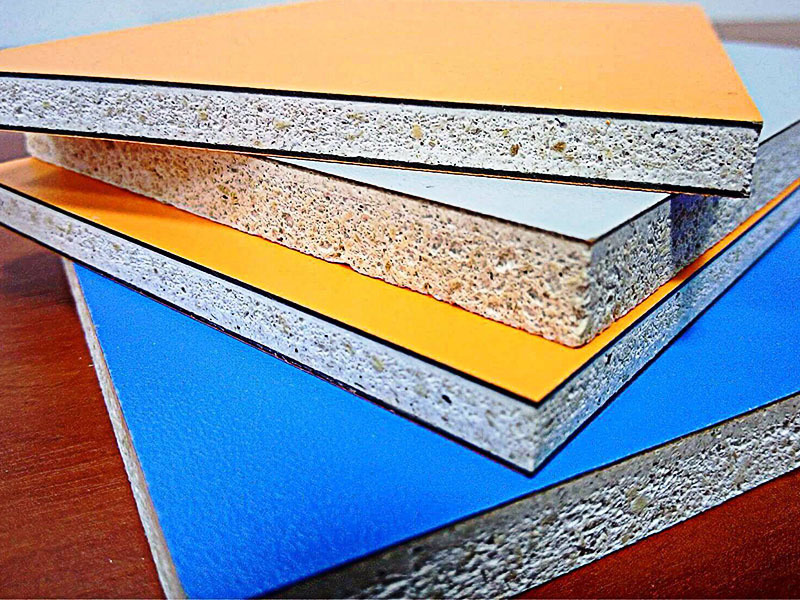

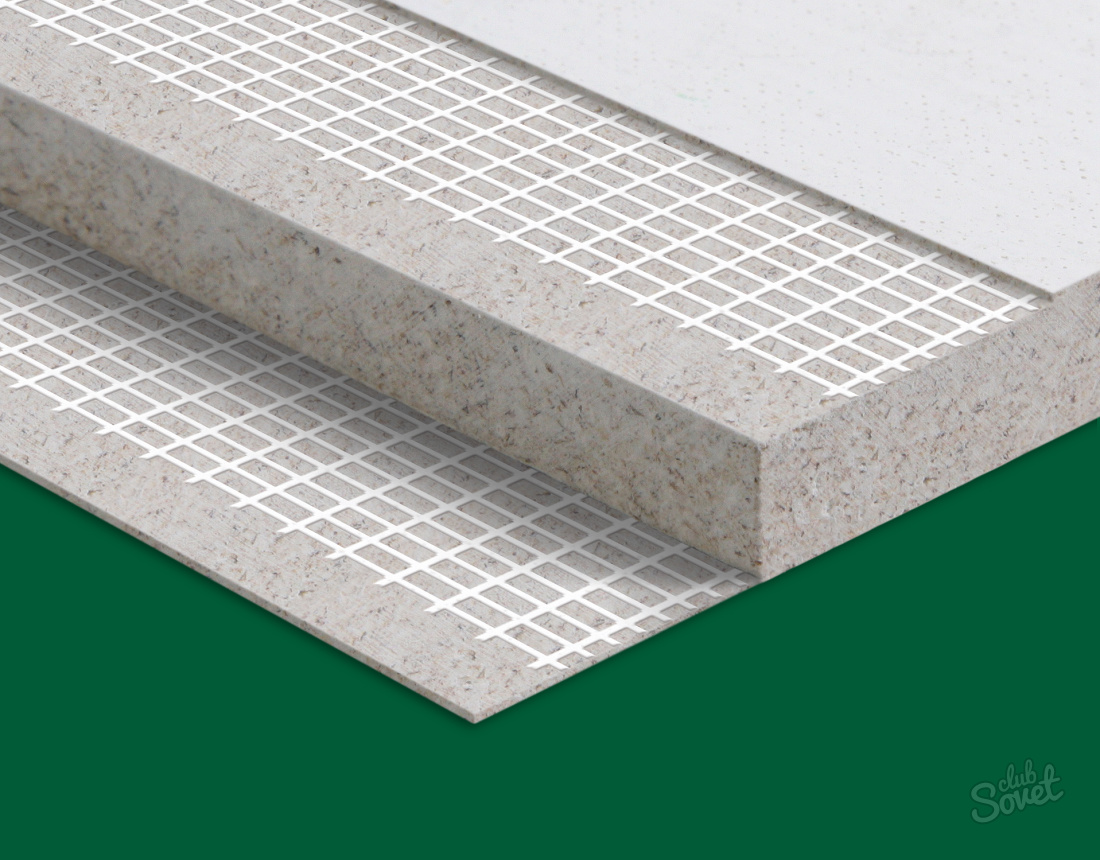

Стекломагнезитовый лист принадлежит к числу современных строительных и отделочных материалов. Точный состав выглядит следующим образом:

- Магнезит каустического типа;

- Магния хлорид;

- Перлит вспученный;

- Стеклоткань, основная задача которой сводится к упрочнению конструкции.

Основное влияние на прочность панелей оказывает хлорид магния, чем больше в составе данного компонента, тем более интенсивную нагрузку выдержит изделие. В наиболее дорогой продукции доля вещества доходит до 40 процентов.

Достаточно часто проводят сравнение СМЛ с гипсокартоном, в этом плане первый вариант по всем параметрам выигрывает.

Толщина – важный параметр!

Сфера применения плит СМЛ, во многом, зависит от их толщины:

- Листы 4-5 миллиметров отлично подходят для потолочной отделки;

- Листы от 5 до 8 миллиметров ориентированы на отделку стен;

- Толстые панели 1-2 сантиметра позволяют сооружать временные облегченные конструкции, межкомнатные перегородки, несъемную опалубку.

Области использования

Если говорить в общем, то применение стекломагниевого листа актуально в следующих ситуациях:

- Возведение стеновых конструкций, декоративных квартирных арок и перегородок с целью разделения помещения на функциональные зоны;

- Монтаж подвесных потолочных конструкций;

- Декоративная отделка откосов;

- Отделка полов, настил черновых полов, выравнивание изначального покрытия. Обращаем внимание, что такой подход делает помещение более теплым и уютным, применение листов СМЛ нередко имеет целью повышение теплоизоляционных характеристик объекта;

- Облицовка фасадов зданий;

- Сооружение объектов на основе монолитного бетона, панели отлично справляются с функцией несъемной опалубки.

При определении сферы использования, нужно обратить внимание на качество материала. К примеру, при облицовке фасадов категорически рекомендуется применение самой дорогой продукции, обладающей наибольшей механической прочностью, способной выдержать регулярный контакт с водой и температурные перепады. Если конструкция будет подвергаться незначительной нагрузке, допускается экономия.

Если конструкция будет подвергаться незначительной нагрузке, допускается экономия.

Технические параметры

Итак, обширная область применения СМЛ объясняется их высокими техническими показателями, выглядящими следующим образом:

- Материал способен выдержать прямой контакт с температурой 1200 градусов, что характерно, к примеру, для металла, бетона или камня. Это повышает уровень пожарной безопасности объекта;

- При нагрузках на излом критический показатель приближается к 16 МПа, то есть на основе листов возводятся конструкции сложной конфигурации;

- Масса СМЛ примерно на 40% ниже, чем у гипсокартона аналогичной толщины и площади, что способствует снижению трудоемкости работ, снижает нагрузку на несущие элементы, избавляя от необходимости дополнительного усиления;

- Применение СМЛ панелей допускается в ванных комнатах, бассейнах и саунах, так как они характеризуются абсолютной устойчивостью к влаге. Примечательно, что они также не являются благоприятной средой для размножения бактерий и микроорганизмов, не содержат в составе вредных компонентов, одобрены к применению в детских садах и больницах.

Нюансы установки

Итак, мы разобрались, для чего применяются стекломагниевые листы и где применяются стекломагниевые листы. Если говорить об их монтаже, то процесс напоминает работу с гипсокартоном, но характеризуется некоторыми отличительными чертами:

- Резать лучше всего сухой материал, намокание провоцирует увеличение прочности, работа затрудняется, возникает необходимость в специализированном инструменте.

- Между листами рекомендуется оставлять зазор шириной в половину толщины панели.

- Фиксация выполняется шурупами, подходящими для гипсокартона.

- В процессе резки панель укладывается на идеально ровную горизонтальную поверхность. Листы толщиной до 6 миллиметров хорошо режутся строительным ножом, более массивные элементы – электрическим лобзиком.

- Перед завинчиванием шурупа в плотный лист, рекомендуется немного высверлить материал по диаметру шляпки. В противном случае крепежный элемент может не «прогрызть» лист, шляпка будет некрасиво торчать.

- Зазоры между листами, а также места крепления шурупов заделываются шпатлевкой, после чего сразу можно приступать к финишной отделке, дополнительного ожидания не требуется.

Стекломагниевый лист (СМЛ) и особенности применения стекломагниевых листов. Монтаж СМЛ. Стекломагнезитовые листы.

Стекломагниевые листы (Glass Magnesium Panel) представляют собой современный строительный материал, обладающий отличными качественными характеристиками и имеющий самую широкую область применения при проведении наружных и внутренних отделочных работ.

Многие строители считают стекломагниевые листы (стекломагнезитовые листы, СМЛ, магнелит) достойной альтернативой гипсокартону, так как этот материал превосходит ГКЛ по многим показателям. Но большинство частных застройщиков и те, кто собирается делать ремонт в своей квартире или доме, имеют смутное представление о новом строительном материале по ряду субъективных причин.

Во-первых, сказывается дефицит информации, а строители — народ достаточно консервативный и часто используют гипсокартон как проверенный временем и привычный материал, несмотря на наличие у стекломагниевых листов качественных преимуществ и экономии проведения работ.

Во-вторых, на российский рынок поставляется СМЛ из Китая, и недобросовестные поставщики раньше старались привезти более дешёвый товар низкого качества. Как это часто бывает, молва сделала своё дело, и стекломагнезитовые листы некоторое время использовались достаточно редко. Но в последние годы на отечественном рынке появился материал очень хорошего качества, от ведущих предприятий-экспортёров, который отвечает всем требованиям, предъявляемым к современным отделочным материалам (ГОСТ, ТУ), имеющий сертификаты качества, способный не только занять свою нишу среди аналогичных строительных материалов, но и стать лидером.

Что такое стекломагниевые листы?

Этот строительный материал имеет достаточно интересную структуру. В его состав входит оксид магния (MgO), хлорид магния (MgCl2), перлит, мелкодисперсионная древесная стружка и стеклотканая сетка. У различных производителей может отличаться процентное соотношение компонентов, также имеются и отличия в составе СМЛ разных классов: Премиум (класс А), Стандарт (класс B) и Эконом. Чем больше содержание оксида магния, тем выше прочность материала, обычно состав стекломагниевых листов класса Премиум содержит 40% MgO и 35% MgCl2. Кстати, оксид магния получают путём обжига магнезита, отсюда и второе название материала — стекломагнезит.

Чем больше содержание оксида магния, тем выше прочность материала, обычно состав стекломагниевых листов класса Премиум содержит 40% MgO и 35% MgCl2. Кстати, оксид магния получают путём обжига магнезита, отсюда и второе название материала — стекломагнезит.

Материал выпускают в виде листов, имеющих различную толщину (4-12 мм) и плотность. Наиболее распространённые размеры листа 2440×1220 мм.

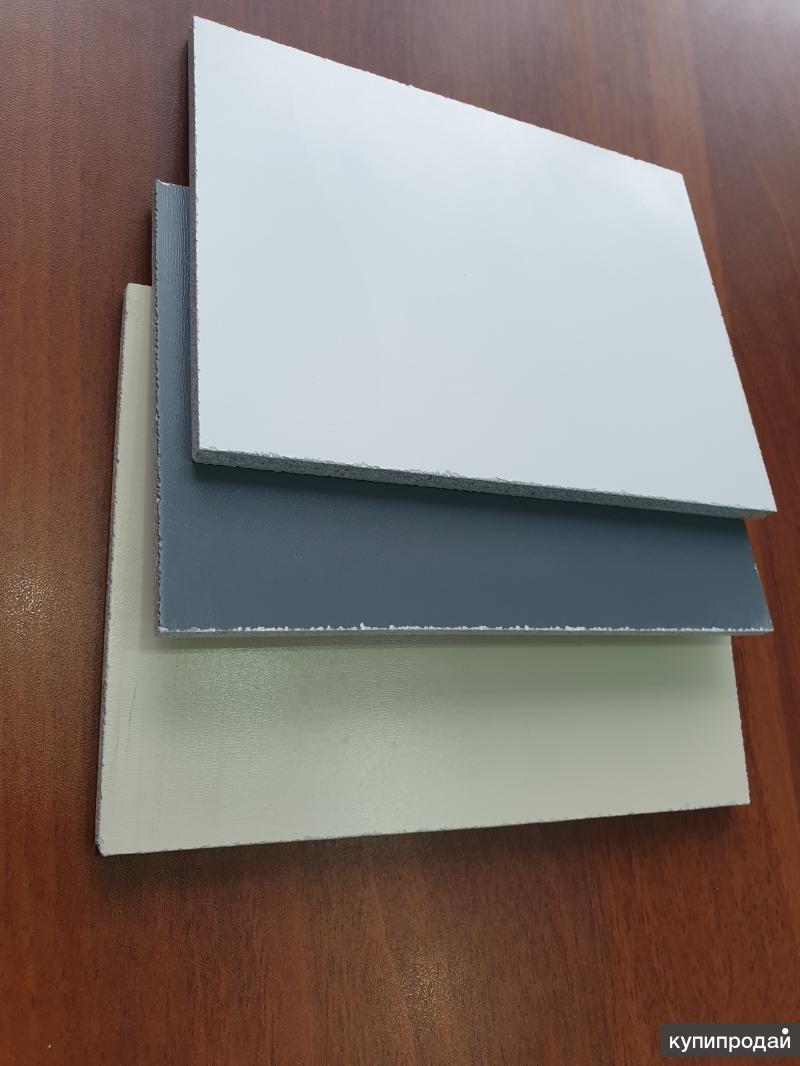

Наружная сторона СМЛ имеет гладкую поверхность, она не требует дополнительной обработки и на неё сразу можно клеить обои или наносить краску. Тыльная сторона — более шероховатая, нешлифованная. Монтаж стекломагниевых листов можно осуществлять любой стороной. Обычно СМЛ монтируют тыльной стороной наружу под обработку различной штукатуркой (из-за лучшей адгезии).

Применение СМЛ

У СМЛ очень широкая область применения, его используют для отделки зданий промышленного, общественного и жилого назначения.

- монтаж стен, перегородок, арок

- монтаж подвесных потолков

- отделка откосов

- устройство полов

- отделка коммуникационных шахт

- в качестве несъёмной опалубки под лёгкие бетоны

- отделка фасадов (с нанесением дополнительных отделочных материалов)

Преимущества стекломагниевых листов

- огнеупорность

- влагостойкость

- прочность

- лёгкий вес

- долговечность

- гибкость

- морозостойкость

- биостойкость

- экологичность

- химическая стойкость

- широкая область применения

Стекломагнезитовые листы по пожаробезопасности превосходят все аналогичные строительные материалы. Материал не горит при температуре до 1200 градусов, по степени негорючести относится к самому высокому классу А (к этому же классу относятся, например, камень, бетон, сталь и т.д.).

Материал не горит при температуре до 1200 градусов, по степени негорючести относится к самому высокому классу А (к этому же классу относятся, например, камень, бетон, сталь и т.д.).

СМЛ не разбухает, не расслаивается и не деформируется при длительном воздействии влаги. Высокая влагостойкость материала позволяет применять его в помещениях с повышенной влажностью: банях, бассейнах, саунах, подвальных помещениях.

Для применения в помещениях с повышенной влажностью немаловажным фактором является и другое свойство СМЛ — биостойкость (устойчивость к плесени, воздействию различных грибков, бактерий и насекомых).

СМЛ устойчив к химическому воздействию едких щелочей и многих кислот.

Стекломагниевые листы обладают высокой прочностью (до 16 МПа на изгиб). Материал хорошо режется и при этом не крошится и не растрескивается, его можно крепить на саморезы и гвозди (даже с применением пневмопистолета), можно сверлить.

СМЛ обладают лёгким весом, который меньше, чем у ГКЛ почти на 40%. Это снижает трудозатраты при проведении монтажных работ и уменьшает вес конструкций.

Это снижает трудозатраты при проведении монтажных работ и уменьшает вес конструкций.

Морозостойкость СМЛ составляет F50, при этом потеря механической прочности не превышает 3,5% (данные Испытательного центра СПб ГАСУ).

В состав стекломагнезитовых листов входит стеклоткань, которая выполняет армирующие функции и обеспечивает высокую гибкость материала, что предохраняет материал от излома при транспортировке и проведении монтажных работ, и позволяет осуществлять отделку не только ровных поверхностей.

Долговечность СМЛ составляет не менее 15 лет.

Стекломагниевые листы не содержат вредных компонентов (асбест, формальдегид, фенол и т.п.), не вызывают аллергических реакций, поэтому они относятся к экологичным материалам и их можно применять в детских и медицинских учреждениях.

Недостатки стекломагниевых листов

Необходимо отметить, что стекломагниевые листы имеют существенное отличие в зависимости от класса. Если, например, сравнить класс «Премиум» и «Эконом», то у первого будет больше содержание оксида магния, в нём используется стеклотканая сетка лучшего качества с более мелкими ячейками, он имеет более плотную структуру, у него выше огнестойкость и морозостойкость. СМЛ класса «Эконом» менее долговечны, могут иметь хрупкие края, в них часто включают различные добавки (известь, мел, асбест). При намокании низкокачественный стекломагнезит выделяет соль, что может привести к коррозии металла. Использовать СМЛ низкого класса можно, но только для отделки внутренних помещений без перепадов температур и влажности.

СМЛ класса «Эконом» менее долговечны, могут иметь хрупкие края, в них часто включают различные добавки (известь, мел, асбест). При намокании низкокачественный стекломагнезит выделяет соль, что может привести к коррозии металла. Использовать СМЛ низкого класса можно, но только для отделки внутренних помещений без перепадов температур и влажности.

Известные поставщики дорожат своей репутацией и обязательно достоверно указывают класс своей продукции. Но что делать, если вам предлагает материал неизвестный предприниматель, но по очень выгодной цене?

Как отличить качественный стекломагнезитовый лист от материала полукустарного производства из дешёвого сырья?

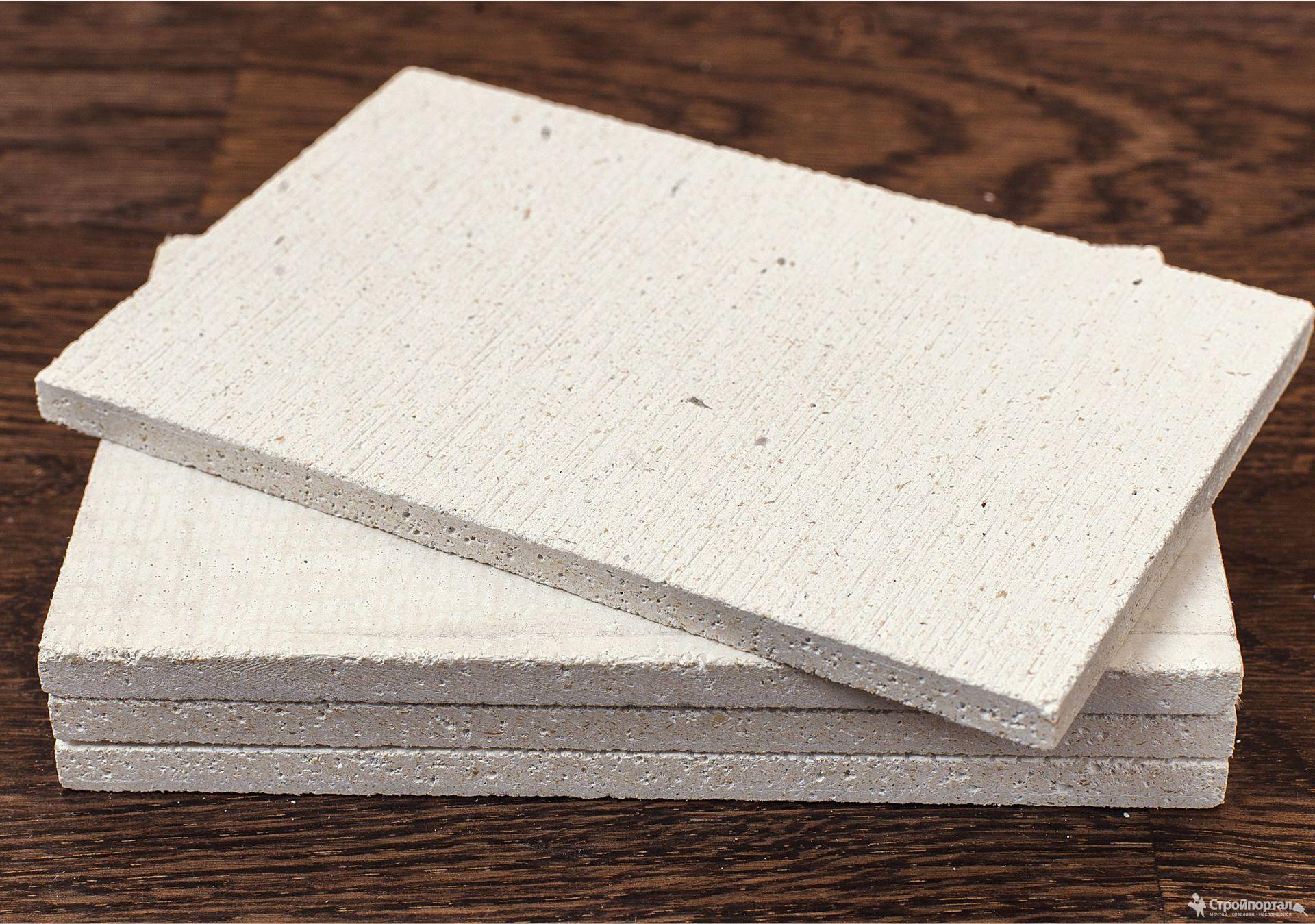

- Обратите внимание на цвет материала. СМЛ хорошего качества имеют желтоватый или бежевый оттенок, тогда как низкокачественный материал обычно бывает белого или даже светло-серого цвета. Кроме того, если провести по такому листу рукой, ощущается мелкая пыль.

- Внимательно осмотрите края материала. У СМЛ плохого качества края будут ломкие.

- Если есть возможность, опустите кусок СМЛ в воду на несколько часов. Вода станет мутной, что говорит о плохом качестве используемого при производстве магнезита.

- Иногда стекломагниевые листы низкого класса имеют флизелиновую основу с тыльной стороны листа, что снижает прочность материала и уменьшает его огнестойкость.

Монтаж СМЛ

Монтаж стекломагниевых листов осуществляется по той же технологии, что и монтаж гипсокартона.

При проведении монтажа стекломагниевых листов необходимо учитывать следующие нюансы:

- СМЛ должен быть обязательно сухой, иначе он будет гнуться, что может затруднить резку материала.

- Монтируйте стекломагниевые листы так, чтобы волокна на них располагались вертикально, так конструкция имеет большую прочность.

- При монтаже между листами оставляется зазор, равный 1/2 толщины листа.

- Для крепления стекломагниевых листов используют саморезы по ГВЛ.

- Проводите резку СМЛ на твёрдой ровной поверхности, положив материал гладкой стороной вверх.

Лучше всего использовать для этих целей электролобзик. Можно сделать надрез острым ножом, используя линейку как направляющую, затем отломить часть листа. В этом случае кромку нужно зачистить наждачной бумагой.

Лучше всего использовать для этих целей электролобзик. Можно сделать надрез острым ножом, используя линейку как направляющую, затем отломить часть листа. В этом случае кромку нужно зачистить наждачной бумагой. - Места установки саморезов и зазоры между листами необходимо зашпаклевать, произвести затирку и покрыть грунтовочным составом.

Поверхность стекломагниевых листов в дополнительной обработке не нуждается, можно производить финишную отделку.

Стекломагниевый лист применение в строительстве

Современный рынок строительства диктует все более жесткие критерии качества, экологичности и безопасности материалов. В условиях жесткой конкуренции на плаву могут удержаться только материалы, которые удачно совместили дешевизну и хорошие качества. Именно таким материалом является СМЛ — стекломагниевый лист. Рассмотрим основные свойства материала и его применение в строительстве.

Материал появился достаточно давно, но широко используется только последние 10 лет. он имеет множество названий: стекломагниевый лист, стекломагнезитовый лист, магнезитовый лист, доломитоволокнистая плита, магнелит, магнезиальноцементная плита, ксилитоволокнистый лист или просто СМЛ. Материал стал хорошим заменителем ЦСП, гипсокартонным плитам, OSB и пр. Он обошел их по всем качественным характеристикам. СМЛ наибольшее распространение получил в Китае и стоит заметить, что более 80% объектов Пекинской олимпиады были построены с применением СМЛ. Почему вокруг него сегодня такой ажиотаж?

он имеет множество названий: стекломагниевый лист, стекломагнезитовый лист, магнезитовый лист, доломитоволокнистая плита, магнелит, магнезиальноцементная плита, ксилитоволокнистый лист или просто СМЛ. Материал стал хорошим заменителем ЦСП, гипсокартонным плитам, OSB и пр. Он обошел их по всем качественным характеристикам. СМЛ наибольшее распространение получил в Китае и стоит заметить, что более 80% объектов Пекинской олимпиады были построены с применением СМЛ. Почему вокруг него сегодня такой ажиотаж?

Основные достоинства стекломагниевого листа

1. Стекломагнезитовый лист является экологически чистым материалом в составе которого не присутствует асбест или фенол, что позволяет беспрепятственно использовать его в жилых помещениях.

2. Стекломагниевый лист не боится воды. Не разбухает и не теряет своих свойств даже после нескольких суток нахождения в воде. Тем не менее не является паробарьером, свободно поглощая и отдавая ее во внешнюю среду. Это следует учитывать при отделке стекломагниевых листов.

3. Стекломагниевый лист не горючий материал. Обладает крайне низкой теплопроводностью и повышенной устойчивостью к высоким температурам. Часто применяется в огнезащитных конструкциях как термобарьер.

4. СМЛ имеет хорошие показатели прочности, не требует специфических крепежных элементов (в отличии от ГКЛ), крепится любыми крепежными элементами (саморезами по металлу, дереву, гипсокартону, гвоздями). Прочностные характеристики позволяют выдерживать тяжелые навесные элементы, при этом не крошится и не ломается.

5. Стекломагниевый лист легко обрабатывается подручными средствами. Раскрой проводится канцелярским ножом, ножовкой, циркулярной пилой и т.д. Легко обрабатывается наждачной бумагой, фрезами, коронками.

6. СМЛ позволяет использовать любые типы отделки. Легко штукатурятся, ровная поверхность уменьшает трудозатраты при укладке кафельной плитки. СМЛ легко окрашивается или оклеивается обоями.

7. Приемлемая стоимость СМЛ. Простота производства сделали материал доступным для населения.

Приемлемая стоимость СМЛ. Простота производства сделали материал доступным для населения.

Стекломагниевый лист применение в строительстве

Благодаря всем вышеперечисленным свойствам, сферы использования материалов безграничны. От отделки, до элементов несущих конструкций.

Использование СМЛ в качестве отделки. СМЛ подходит как для внутренней так и для внешней отделки, может стать хорошей заменой сайдингу. СМЛ не горючий материал, а сайдинг самозатухающий, к тому стекломагнезитовый лист легко окрашивается, что дает место для фантазии. При окраске стоит помнить, что СМЛ паропроницаем и при выходе влага будет поднимать краску, если та будет паробарьером. Используйте эластомерные краски или фасадные водоэмульсионные.

Термосвойства позволяют использовать стекломагниевые листы как огнезащиту для жилья или в производственных помещениях.

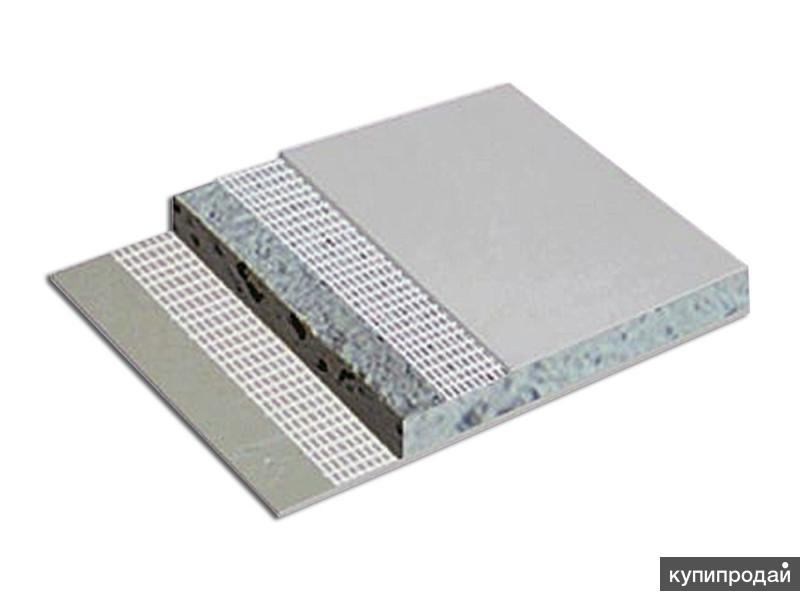

Использование стекломагнезитовых листов в качестве опалубки. Для несъемной опалубки рекомендуется использовать СМЛ премиум класса. Первым делом заливаете цементную подготовку для удобства последующего закрепления СМЛ. После чего последовательно по 400-600 мм заливается пенобетон или полистиролбетон с расчетным армированием. Каждому слою необходимо давать схватиться около 24 часов. Предварительной обработки поверхность листов не требует.

Первым делом заливаете цементную подготовку для удобства последующего закрепления СМЛ. После чего последовательно по 400-600 мм заливается пенобетон или полистиролбетон с расчетным армированием. Каждому слою необходимо давать схватиться около 24 часов. Предварительной обработки поверхность листов не требует.

Использование стекломагниевых листов в качестве полов и потолков. СМЛ полностью способно заменить традиционные материалы, такие как OSB, ЦСП или ГКЛ. Несущая способность и влагостойкость дает свободу применения как в качестве полов, перегородок и потолков. Толщины СМЛ в 12 мм хватит для создания прочного основания под плитку, которое через 3 года не пойдет волнами.

СТЕКЛОМАГНИЕВЫЙ ЛИСТ — ПРИМЕНЕНИЕ И ОТЗЫВЫ

Сегодня мы рассмотрим по праву называемый инновационным материал – стекломагневые листы. В частности, мы разберемся с его основными преимуществами и особенностями его применения . Материал дополнен отзывами строителей, видео и фотоснимками.

В частности, мы разберемся с его основными преимуществами и особенностями его применения . Материал дополнен отзывами строителей, видео и фотоснимками.

Современный строительный рынок довольно пассивен в плане разработки и внедрения новых, более совершенных материалов. Как правило, дело ограничивается простым усовершенствованием ставших традиционными материалов или технологий. Тем не менее, научные разработки ведутся, и одним из плодов таких разработок и является стекломагниевый лист (СМЛ).

Для начала давайте разберемся с составом. Итак, основными компонентами являются: оксид магния, специально подготовленный перлитовый песок, наполнитель, стеклоткань. Выглядит это следующим образом:

Многие утверждают, что стекломагниевые плиты — полноценная замена привычного для всех гипсокартона. Это не совсем верное утверждение, ведь в отличие от гипсокартона рассматриваемый нами материал может использоваться не только для внутренней, но и для наружной отделки зданий. Важный момент: возможность использования для наружной отделки зависит от состава, но об этом немного ниже. Для начала об основных преимуществах.

Важный момент: возможность использования для наружной отделки зависит от состава, но об этом немного ниже. Для начала об основных преимуществах.

Основные преимущества

К основным преимуществам можно отнести:

- отменную влагостойкость;

- отменные теплоизоляционные свойства;

- отменные звукоизоляционные свойства;

- высокую твердость/прочность;

- отменную пластичность;

- отменную адгезию с любыми строительными материалами.

К преимуществам также можно отнести и две такие важные характеристики как экологичность и огнеупорность. Экологичность – материал не содержит в своем составе каких-либо химикатов или вредных для организма человека компонентов. Огнеупорность – плиты не горючие, не поддерживают горение и не способствуют распространению огня.

Кстати, о характеристиках… Рекомендую вам сравнить характеристики рассматриваемых нами плит с характеристиками основных «конкурентов» при помощи таблицы ниже:

Характеристика | Гипсокартон | ДСП | СМЛ |

Размеры | 1,2 х 2,5 мм | 2,75 х 1,83 мм | 1,2 х 2,5мм |

Плотность, кг/м3 | 650 кг/м3 | 730 кг/м3 | 1100-1200 кг/м3 |

Показатель разбухания, % | 30 % | 22 | меньше 1 % |

Теплопроводность, Вт/Мк | 1,45 Вт/Мк | 0,37 Вт/Мк | 0,14 Вт/Мк |

Сфера использования и особенности применения стекломагниевого листа

Прежде всего коротко разберем классификацию магниевых плит. Условно они классифицируются на следующие классы: «Стандарт», «Премиум», «Фасад», «Внутренний интерьер». В данном случае все зависит от толщины, а также от процентного соотношения оксида магния. Чем больше этого самого оксида магния – тем больше и прочность.

Условно они классифицируются на следующие классы: «Стандарт», «Премиум», «Фасад», «Внутренний интерьер». В данном случае все зависит от толщины, а также от процентного соотношения оксида магния. Чем больше этого самого оксида магния – тем больше и прочность.

Что касается толщины стекломагниевых листов. На сегодняшний день на рынке представлены плиты толщиной от 3 до 30мм. Сфера применения, в зависимости от толщины отражена в таблице ниже:

Толщина | Сфера использования |

3мм |

|

от 6 до 8мм |

|

от 10 до 12мм |

|

от 12 до 30мм |

|

Отдельно необходимо обратить внимание: СМЛ могут применяться для построения различного рода съемных и несъемных опалубок для укладки фундаментов. Об опалубках можно почитать здесь.

Теперь о технологии использования. В принципе монтаж СМЛ осуществляется в полной аналогии с тем, как производится работа с гипсокартоном. Основное отличие – стекломагниевые листы монтируются не впритык друг к другу (как в случае с гипсокартоном), а с соблюдением небольшого расстояния между каждой плитой. Такое расстояние должно лежать в пределах ½ от ее толщины. Впоследствии полученные швы заполняются шпаклевочным раствором.

Остальные особенности монтажа такие же, как и в случае с гипсокартоном: раскрой осуществляется при помощи строительного ножа или ножовки, крепление производится на предварительно собранный металлический каркас или путем приклеивания, фиксация выполняется при помощи саморезов. Более детально технология монтажа отражена в видео. Смотрим:

Важный момент! Рассматриваемые нами плиты с разных сторон имеет разную структуру поверхности. В частности, с одной стороны лист имеет идеально гладкую поверхность, а с другой – шершавую. Если, например, планируется последующая оклейка обоями, лист крепится гладкой стороной наружу. Если же планируется последующая штукатурка, или, например, обработка жидкой теплоизоляций с последующей финишной отделкой целесообразнее монтировать плиту шершавой стороной наружу. Все дело в том, что неотшлифованная поверхность имеет несколько большую адгезию к штукатурным и прочим смесям.

Напоследок рекомендую вам посмотреть несколько фотоснимков результатов ремонтов, произведенных с использованием рассматриваемого нами материала «стекломагниевый лист». Для увеличения достаточно нажать на изображение.

Для увеличения достаточно нажать на изображение.

Стекломагниевый лист отзывы о применении

Теперь, как и обещалось в начале статьи, дополняю статью несколькими практическими отзывами профессиональных строителей. С некоторыми вы уже знакомы по статье Пескобетон – отзывы и цены. Итак:

Александр Криченко (опыт в строительстве 17 лет)

Добрый день. По вашей просьбе кратко выражу свое мнение о применении стекломагниевых листов. Рассказываю: поставленная передо мной задача – создание межкомнатной перегородки с последующей шпаклевкой и окраской. Изначально планировалось использовать гипсокартон, однако впоследствии остановились на СМЛ .

Что могу сказать? Буду откровенен: материал мне понравился, могу даже утверждать, что он на порядок лучше традиционного гипсокартона. Единственное, что не очень удобно — загонять саморез в СМЛ, а точнее — утопить его шляпку гораздо тяжелее, чем в случае с гипсокартонном. Правда, к этому довольно быстро привыкаешь (рука быстро набивается). По поводу отделки – никаких затруднений и проблем. Шпаклевка наносится равномерно и вполне качественно.

По поводу отделки – никаких затруднений и проблем. Шпаклевка наносится равномерно и вполне качественно.

В общем, вполне могу рекомендовать СМЛ к применению! Благодарю за внимание.

Алексей Волков (опыт в строительстве порядка 10-ти лет)

Приветствую читателей сайта МойДомик! Спешу поделиться с вами моим опытом применения СМЛ. Моя история такова: заказчик пожелал произвести отделку стен ванной комнаты керамической плиткой. Поскольку стены в его ванной были «ужасно «ровными» было принято решение приклеить на стены стекломагниевые листы (о них заказчик узнал в Интернете и пожелал идти в ногу со временем), и уже на них укладывать плитку.

Приклеивание осуществлялось при помощи сухой клеевой смеси для гипсокартоновых плит. Каких-либо неожиданностей у меня не возникло. Наоборот, я был приятно удивлен удобностью и эластичностью (если можно так выразиться) этих листов. Обязательно буду рекомендовать своим заказчикам, особенно если будут просить сделать арку.

Завершаю свое повествование: плитка легла вполне качественно и надежно. Заказчик остался доволен.

Заказчик остался доволен.

Вот, собственно, и все – теперь и вы знаете, что такое стекломагниевый лист, каковы сфера и особенности его применения. Если у вас остались какие-либо вопросы, задавайте их в формате комментариев.

Это интересно:

Автор – Антон Писарев

применение и характеристики, сравнение — ВикиСтрой

Суть скандала вокруг СМЛ

Первая практика использования стекломагниевых листов вызвала массу негативных отзывов. Обшивка, выполненная ими, в очень короткие сроки подвергалась вспучиванию и короблению, зачастую единственным решением проблемы был новый монтаж всей отделки. Негативная репутация СМЛ закрепилась довольно прочно, даже сейчас очень редкие мастера берутся работать с этим материалом.

Стекломагниевый лист присутствует в номенклатуре строительных магазинов уже около десяти лет. Произошли ли за этот срок положительные изменения в качестве продукции? Безусловно да, в то же время многие застройщики лишены понимания правил работы с таким материалом, проектировщики же с малой охотой учатся использоваться сильные стороны СМЛ.

Главная причина, по которой стекломагниевый лист не используется повсеместно — отсутствие стабильного качества. Над изготовлением СМЛ трудится полдесятка только российских предприятий, на китайском же индустриальном пространстве их значительно больше. На листах, как правило, отсутствует какая-либо маркировка, из-за чего не представляется возможным однозначно определить источник продукции и основные свойства: плотность, состав, стойкость к повышенной влажности.

Характеристики и классификация

В нашем обзоре мы уделим внимание двум видам продукции: отечественной и импортированной из КНР. Заранее отметим, что нет смысла рассматривать такие категории СМЛ, как неликвидные листы и упаковочные панели, отпускаемые по стоимости в 3–5 раз ниже, чем у проверенной ОТК продукции. Именно на эту уловку попались многие застройщики, соблазнившиеся низкой ценой и решившие заменить ГКЛ менее дорогостоящим обшивным материалом. Однако важно помнить: качественный СМЛ по всем показателям превосходит ГКЛ и ГВЛ, у него более сложная технология производства, а значит, дешевле он стоить попросту не может.

Продукция из Поднебесной поступает на российский рынок в трёх вариациях. Это листы классов «Стандарт» для черновых и подготовительных работ, «Премиум» для отделки, а также «Премиум+» или «Ультра» — влагостойкие и пригодные к покраске. Отличить их достаточно просто — для каждого класса действует установленный диапазон плотности: стандартные имеют 700–800 кг/м3, «Премиум» — 950–1100 кг/м3, ну и самые качественные — до 1250 кг/м3. Если в ассортименте представлен только один класс СМЛ, придётся довериться данным сертификата на продукцию (а он обязательно должен быть), либо взвесить небольшой обломок листа и пересчитать плотность. Если в наличии имеются листы нескольких классов, разница в плотности легко определяется даже визуально и на ощупь.

Российские поставщики используют собственную классификацию и периодически меняют отпускные нормы на своё усмотрение. Связано это с тем, что около 90% российских СМЛ производятся исключительно для внутреннего использования, поэтому столкнуться с применением таких листов в ремонтной практике — большая редкость. По качеству СМЛ отечественного производства несколько лучше: в основном это связано с тем, что внутренние предприятия не производят плиты для устройства промежуточных неответственных слоёв и упаковки. При испытаниях замачиванием на сутки и прожигом газовой горелкой практически все образцы местного производства справляются на ура, в то время как китайский лист в двух случаях из трёх набухает в воде и крошится. Существует мнение, что такая тенденция отчасти связана с длительными сроками доставки из КНР, а также сопутствующими нарушениями правил хранения и транспортировки.

По качеству СМЛ отечественного производства несколько лучше: в основном это связано с тем, что внутренние предприятия не производят плиты для устройства промежуточных неответственных слоёв и упаковки. При испытаниях замачиванием на сутки и прожигом газовой горелкой практически все образцы местного производства справляются на ура, в то время как китайский лист в двух случаях из трёх набухает в воде и крошится. Существует мнение, что такая тенденция отчасти связана с длительными сроками доставки из КНР, а также сопутствующими нарушениями правил хранения и транспортировки.

Поскольку СМЛ наиболее часто сравнивается с ГКЛ, ГВЛ, ГСП и прочими обшивочными материалами, именно на этом сопоставлении мы вкратце рассмотрим качества стекломагниевых плит. По ударной прочности они уступают только ЦСП, ГСП и древесно-стружечным плитам. По весу с ГКЛ и ГВЛ могут сравниться только листы класса «Стандарт», более качественные имеют удельный вес в 1,3–1,5 раза больше. СМЛ классов «Премиум» и «Ультра» — абсолютный лидер по гидрофобности, в этом плане стекломагнезит превосходит даже лакированные ОСП и влагостойкую фанеру. Обладает ли стекломагниевый лист требуемой водостойкостью, можно определить прямо на складе: кромки должны быть ровные, твёрдые, без намёка на щербатость, попытки раскрошить пальцами срез добротного СМЛ всегда оканчиваются неудачей. Также следует обратить внимание на цвет наполнителя: в дешёвых листах он практически белый, в качественных — имеет бежевый или розоватый оттенок.

Обладает ли стекломагниевый лист требуемой водостойкостью, можно определить прямо на складе: кромки должны быть ровные, твёрдые, без намёка на щербатость, попытки раскрошить пальцами срез добротного СМЛ всегда оканчиваются неудачей. Также следует обратить внимание на цвет наполнителя: в дешёвых листах он практически белый, в качественных — имеет бежевый или розоватый оттенок.

Техническое назначение стекломагниевых листов

Надеемся, что нам удалось развеять главный миф об СМЛ: этот материал не является равноценной заменой обшивочным листам других типов. У стекломагниевых плит гораздо более узкая сфера применения, определённая их особыми свойствами.

В первую очередь стекломагнезит используют в системах огнезащиты для устройства противопожарных перегородок 1 и 2 типа. В этих же целях листы вполне успешно применяются для обустройства огневых отсечек над проёмами при утеплении фасадов пенополистирольными плитами. Стоит подчеркнуть, что практически все, в том числе и низкосортные виды СМЛ обладают весьма высокой огнестойкостью.

Другой пример использования — устройство плавающего пола. Традиционно в этих целях применяют ГВЛ, что подразумевает низкую устойчивость всей системы к затоплению. Стекломагниевые листы класса «Стандарт» хоть и не могут эксплуатироваться при перманентном воздействии высокой влажности, но разовое краткосрочное намокание переносят вполне себе сносно. При этом высокая прочность на удар и изгиб делает СМЛ одним из приоритетных материалов для такого использования.

Так называемые «технические» сорта листов не без оснований считаются одноразовыми. Их используют для устройства несъёмной опалубки, консервации строительных объектов на зимний период, а также в качестве разного рода подготовительных слоёв и прослоек. К примеру, СМЛ достаточно успешно может применяться для разделения армопоясов и перемычек над проёмами с целью частичного или полного устранения мостиков холода. При этом малая толщина материала позволяет устанавливать их между линиями армирования, образуя 4 и более разделённых слоёв. При устройстве кровли СМЛ часто используют как теплоизолятор, защищая гидроизоляционное покрытие от перегрева на незатенённых скатах.

При устройстве кровли СМЛ часто используют как теплоизолятор, защищая гидроизоляционное покрытие от перегрева на незатенённых скатах.

Во внутренней отделке СМЛ используют редко. Для обшивки подвесных потолочных конструкций и устройства перекрытий применять стекломагниевый лист попросту бессмысленно: существуют более лёгкие и дешёвые материалы. Опять же, исключение составляют объекты с повышенными требованиями к пожарной безопасности: кухни, электрощитовые, каминные и сами камины, а также некоторые виды производственных помещений. Практически та же тенденция действует и в отношении стен, однако качественный стекломагнезит позволяет обеспечить влагостойкость, которая гарантированно будет достаточной для ванных комнат, саун и подвальных помещений.

Что до наружного применения, для него пригодны только листы класса «Премиум» и «Премиум+». Использоваться такие виды СМЛ могут и в системах навесных вентилируемых фасадов, и мокрого фасада. Выгода от применения стекломагниевых листов заключается в наиболее высокой их пригодности для таких условий эксплуатации, чем не всегда могут похвастать даже OSB 1 и 2 классов. Ко всему прочему, СМЛ хорошо воспринимает сезонные колебания температур, также он не является питательной средой для развития вредоносной органики. По этим причинам СМЛ всё чаще используют в качестве оболочки сэндвич-панелей.

Выгода от применения стекломагниевых листов заключается в наиболее высокой их пригодности для таких условий эксплуатации, чем не всегда могут похвастать даже OSB 1 и 2 классов. Ко всему прочему, СМЛ хорошо воспринимает сезонные колебания температур, также он не является питательной средой для развития вредоносной органики. По этим причинам СМЛ всё чаще используют в качестве оболочки сэндвич-панелей.

Используемые виды клеёв и вяжущих

Как и гипсокартон, СМЛ допускает два способа монтажа: на клей и механическое крепление к каркасной подсистеме. В последнем случае всё достаточно просто: шаг и тип крепления тот же, хотя для материала плотностью свыше 800 кг/м3 рекомендуют предварительную сверловку, без которой возможно наматывание на саморез армирующих нитей и возникновение проблем с утапливанием шляпок. Дополнительную оговорку стоит сделать касательно условий хранения листов: если нет полной уверенности в качестве и происхождении материала, СМЛ следует 1–2 суток выдержать при комнатных температуре и влажности, иначе в процессе усушки возможен обрыв кромок на точках крепления.

Чуть сложнее дело обстоит с клеевым креплением СМЛ. С одной стороны, листы обладают превосходной адгезией, однако высокую важность имеет поведение клея и листов при изменении внешних факторов. Необходимо, чтобы клей сохранял пластичность после застывания и выступал в роли демпфера, устраняя передачу колебаний от несущего слоя к обшивке, и компенсировал усадку стекломагниевых листов. Не лучшим решением будет использовать монтажную пену или жидкие гвозди в качестве основного способа закрепления.

Клей нужно выбирать в соответствии с условиями эксплуатации. Так, «Перлфикс» хорошо подойдёт для приклеивания СМЛ к стенам в сухих помещениях, однако при повышенной влажности гипс, входящий в состав, набухает, что приводит к появлению вздутий. Правильным решением будет отдать предпочтение клею UNIKOL 402 на каучуковом вяжущем, либо универсальным смесям Ceresit СМ 17 или СМ 117 для фасадной отделки. Листы приклеивают тыльной шероховатой стороной, предварительно обработав их двумя типами грунтовок: с изнанки глубоко проникающей для повышения адгезии, с лицевой — гидрофобизатором.

Условия монтажа и эксплуатации

С момента доставки на строительный объект и до начала монтажа СМЛ должны храниться в лежачем горизонтальном положении, а также быть изолированы от пола полиэтиленовой плёнкой и подкладками. Резка СМЛ выполняется обычной ножовкой или лобзиком, при этом рекомендуется пользоваться респиратором во избежание вдыхания мелких частиц стекловолокна. При креплении листов к стенам предпочтительна их вертикальная ориентация. Обязательное условие при монтаже — обеспечение ширины стыка, равной половине толщины используемых листов.

Чем раньше будет проведена финишная отделка, тем для стекломагнезита лучше. И хотя существуют примеры, когда СМЛ простоял под открытым небом 1–2 года без необратимой потери свойств, тем не менее, из-за нестабильной ситуации с качеством материала такой подход — всегда лотерея. Гораздо правильнее будет хранить листы до того момента, когда можно последовательно и в короткий срок провести обшивку, заделку швов пластичным наполнителем, повторное грунтование и отделку, защитив таким образом СМЛ от возможных вредных воздействий.

рмнт.ру

Применение стекломагниевых листов: рекомендации, видео, фото

Среди отделочных материалов стекломагниевый лист является одним из самых видных образцов среди новинок. Такую разработку можно отнести к разделу легких и безвредных материалов для отделки внутренних и наружных стен. Этот материал имеет массу достоинств: имеет высокие противопожарные свойства, достаточно прочный и гибкий, у него высокий уровень устойчивости перед высокой температурой и влажностью, также материал с легкостью выдерживает низкие температуры. Из прочих достоинств также следует выделить наличие шумоизоляции.

Содержание

- Свойства стекломагниевых листов

- Применение стекломагниевых листов

- Преимущества стекломагниевых листов

Свойства стекломагниевых листов

По своим экологическим свойствам этот материал безвредный. Он не выделяет запахи и различные вредные вещества, не содержит токсических и опасных компонентов, которые могут нанести вред здоровью человека и окружающей среде. При воздействии высокой температуры стекломагниевые листы не выделяют дым.

При воздействии высокой температуры стекломагниевые листы не выделяют дым.

Для основы листа используют специальный магнезиальный цемент, который изготавливается из хлоридмагния и с обеих сторон армируется стеклотканью. Верхнюю часть листа полируют, что дает полную готовность для дальнейших на ней работ, то есть оклейки обоев, покраски или нанесения штукатурной плитки. Стекломагниевые листы предоставляют возможность для их декорирования, что позволяет воплощать разные идеи и фантазии.

Стекломагниевые листы

Применение стекломагниевых листов

За счет того, что стеклотканная армирующая сетка прочная и надежная, лист легко сгибается под любым радиусом кривизны. Эта его характеристика дает возможность использования материала при отделке даже на неровных поверхностях. В рабочем процессе можно уменьшить риск разлома листа при его установке или ремонте. Для упрощения стыковок элементов материала на листе находятся специальные фаски, которые облегчают работу.

Листы из стекломагния удобны и просты в креплении. Раскрой листа делают с помощью надрезания стекловолокна, а дальше отламывают по надрезанному участку. Этот материал хорош для вбивания в него гвоздей, легко сверлится и не сложно обрабатывается с пилой. Размеры стекломагниевых листов стандартны 2440*1220 миллиметров, а толщина может быть 3, 6, 8, 10 , 12, 14 миллиметров.

Отделка стекломагниевыми листами

Преимущества стекломагниевых листов

Когда стекломагниевый лист сравнивается с другими отделочными материалами, которые часто используют в строительстве, то по своим качествам и характеристикам становится лидером среди всех остальных материалов. К основным его качествам, пожалуй, стоит отнести высокий уровень гибкости, экологичность материала, имеет большой срок в своей эксплуатации и хорошую прочность, что сохраняет форму листа разными внешними факторами воздействия.

Еще можно сказать, что материал не подвергается повреждениям и разрушениям. Так же характеризуется высокой устойчивостью к влаге, а это значит, что его можно применять при отделке помещений, у которых повышенная влажность: бассейны, сауны, ванные комнаты. Материал имеет устойчивость к возгораниям. С толщиной листа шесть миллиметров, спокойно выдерживает нагревание.

Максимальная температура, которую может выдержать этот материал 12000 градусов Цельсия, а вот проникновение огня за стекломагниевый лист выстаивает до двух часов. На этом материале никогда не появляется грибок и плесень, у него очень хорошие антисептические свойства.

Применение стекломагниевых листов в строительстве

Сегодня отделку из стекломагниевых листов можно увидеть в офисах, саунах, бассейнах, квартирах и частных домах, также можно встретить на пожарных и эвакуационных выходах. Специалисты в строительной деятельности считают, что этот материал идеально подходит для отделки санаториев, медицинских учреждений, учебных заведений, домов отдыха. Еще его используют для облицовки откосов, с его помощью устанавливают потолки, перегородки и используют при создании пола.

Еще его используют для облицовки откосов, с его помощью устанавливают потолки, перегородки и используют при создании пола.

Стекломагниевый лист СМЛ

Стекломагнезитовый лист это один из новейших универсальных строительных материалов 21 века. Вот уже несколько лет успешно стекломагниевые листы успешно завоевывают как российские, так и мировые строительные рынки. И это неспроста, стекломагниевый лист практически по всем стратегически важным параметрам в разы превосходит такие материалы как фанеру, ДСП, ЦСП, ГВЛ, асбестоцементные листы и ряд других. Очень часто стекломагниевый лист называют СМЛ листом или магнелитом, так же очень распространена аббревиатура СМЛ. Внешне стекломагнезитовый лист гладкий — белого цвета, листы СМЛ значительно прочнее, так как армированы стеклотканью, при этом по весу они легче ГВЛ на 40 %. Очень важно отметить что, несмотря на повышенную прочность СМЛ достаточно гибкие.

Разновидности стекломагниевых листов или классы СМЛ

Благодаря своим высоким качественным характеристикам листы СМЛ нашли применение, как во внешней отделке фасадов, так и для внутренней отделки помещений. Листы стекломагнезита по своим параметрам бывают разные. Прежде чем покупать данный строительный материал нужно точно знать для чего вы его покупаете. Толщина СМЛ будет зависеть от места, где вы его будите использовать. Выделяют два класса стекломагниевых листов.

Листы стекломагнезита по своим параметрам бывают разные. Прежде чем покупать данный строительный материал нужно точно знать для чего вы его покупаете. Толщина СМЛ будет зависеть от места, где вы его будите использовать. Выделяют два класса стекломагниевых листов.

СМЛ класса стандарт

Данный класс целесообразно использовать для внутренней отделки помещений. Листы этого класса имеют облегченный вес, что весьма удобно для отделки потолков, стен и наклонных поверхностей. Класса стандарт обладает всеми главными чертами свойственными стекломагниевым листам, обеспечивает высокую звуко- и теплоизоляцию. Цена СМЛ в данном классе рассчитывается исходя из толщины листов:

1 — 10 мм — Применяется для отделки и выравнивания полов, выравнивания стен и создания перегородок.

2 — 8 мм – Неплохо подходит для выравнивания стен и создания перегородок.

3 — 6 мм — Используется, как правило, для отделки и выравнивания потолков, создания арок и откосов на окнах.

СМЛ класса премиум

СМЛ Премиум — данный класс целесообразно использовать в том случае, если необходима высокая прочность листа. Применение данного класса целесообразно при наружной или внешней отделки зданий. Но при необходимости усиления конструкций можно использовать и для внутренней отделки.

СМЛ класса премиум с наилучшей стороны зарекомендовал себя как совершенный материал для внешней отделки фасадов. Цена на листы СМЛ данного класса несколько выше, чем СМЛ класса стандарт, но она обусловлена тем, что лицевая сторона здесь гораздо тверже и прочней (здесь достигнута наивысшая прочность СМЛ). Стекломагниевые листы данного класса имеют практически нулевой коэффициент влагопоглощения – данное обстоятельство позволяет использовать данные листы по всем фронтам наружных работ, но в качестве предосторожности и придания большей эстетичности рекомендуется финишное покрытие смонтированных стекломагниевых листов. Необходимо отметить важную деталь — стекломагниевый лист в сухом состоянии обладает высокой гибкостью. Это важное свойство присуще всем типам и классам СМЛ.

Это важное свойство присуще всем типам и классам СМЛ.

Несмотря на большую прочность стекломагниевые листы класса премиум в цене не на много превосходят другие типы СМЛ. Данное обстоятельство делает использование стекломагниевых листов для строительных отделочных работ экономически рациональным и обоснованным.

Высокотехнологичные стекломагниевые листы, с каждым годом, становятся, все более доступны для все, большего количества людей. Гармонично объединяя в себе такие важные характеристики для любого строителя как: гибкость и прочность, высокие показатели звуко- и влагостойкости, пожаростойкость и экологичность, универсальность и экономичность использования СМЛ стали поистине революционным строительным материалом.

Неважно делаете ли вы ремонт своего дома, или строите дом с нуля сегодня стекломагниевые листы это единственно правильное решение. Работать с данным материалом значительно проще удобнее и быстрее чем со старыми материалами. Для работы с стекломагниевыми листами совершенно не нужны новые познания или использования новых типов инструментов для работы с ними. С СМЛ легко справится даже непрофессиональный мастер, так как они очень удобны и просты в работе – это достигается благодаря небольшому весу стекломагниевых листов, легкой и быстрой раскройки листов и удобному монтажу конструкций. Очень важно отметить, что для работы со стекломагниевыми листами вам не потребуются покупать новые инструменты. Работать с СМЛ можно все с теми же старыми добрыми – болгаркой, пилой или лобзиком, линейкой, карандашом и строительным ножом.

С СМЛ легко справится даже непрофессиональный мастер, так как они очень удобны и просты в работе – это достигается благодаря небольшому весу стекломагниевых листов, легкой и быстрой раскройки листов и удобному монтажу конструкций. Очень важно отметить, что для работы со стекломагниевыми листами вам не потребуются покупать новые инструменты. Работать с СМЛ можно все с теми же старыми добрыми – болгаркой, пилой или лобзиком, линейкой, карандашом и строительным ножом.

Основные преимущества стекломагниевого листа

Аналогов стекломагниевому листу вероятней всего не придумают еще десятки лет. СМЛ обладает всеми функциональными характеристиками и качествами ГКЛ и ГВЛ. Стекломагниевый лист создан на основе оксида магния, хлорида магния, древесной мелко-дисперсионной стружки, с обеих сторон армирован стеклотканной сеткой. Диаметр ячеек стеклотканной сетки определяет класс СМЛ и его назначения. Благодаря применению новейших технологий и оборудования при создании стекломагниевых листов разработчикам удалось усилить такие важные показатели как – прочность, гибкость, влагостойкость и огнеупорность во много раз. Благодаря своей уникальной армированности, лист СМЛ может изгибаться с большим радиусом, данное обстоятельство ее выгодно отличает от ГВЛ и гипсокартона. Это особенно является существенным при работе с неровными поверхностями, до нуля снижается вероятность случайного перелома листа в процессе монтажных работ.

Благодаря своей уникальной армированности, лист СМЛ может изгибаться с большим радиусом, данное обстоятельство ее выгодно отличает от ГВЛ и гипсокартона. Это особенно является существенным при работе с неровными поверхностями, до нуля снижается вероятность случайного перелома листа в процессе монтажных работ.

Одним из фундаментальных основополагающих качеств стекломагниевого листа является его абсолютная невосприимчивость к температурам до 1200 градусов по Цельсию – это значит, что в пределах данных температурных рамок он не дымит и не горит. По международным стандартам, принятым во всех развитых и развивающихся странах СМЛ отнесен к классу огнеупорности А – это наивысший уровень.

Другое не менее важное качество стекломагниевого листа является повышенная морозостойкость. При максимальных отрицательных температурах потеря в механической прочности может составлять не более 3,5%, что является очень высоким показателем особенно, в сравнении с 18% которые обычно допустимы. Лист СМЛ при толщине всего в 8 мм в несколько раз превосходит гипсокартон 12,5 мм по всем основным параметрам.

Независимо от класса стекломагниевого листа, его толщины он поразительно устойчив к эрозионному воздействию плесени, насекомых, бактерий. Данное свойство СМЛ было высоко оценено при внутренней и внешней отделки объектов требующих повышенной стерильности и не допущения развития микроорганизмов и насекомых.

Стекломагниевые листы получили самые высокие оценки качества во всем мире.

Вот основные отзывы большинства мастеров работавших с стекломагниевым листом:

- Материал отлично крепится шурупами и гвоздями.

- Случайно его практически невозможно сломать даже в сухом состоянии.

- 3. Он совершенно не крошится при резке и раскройке.

- При раскройке можно стекломагниевого листа можно использовать лобзик, универсальный строительный нож, дрель и другие режущие инструменты.

- Поверхность стекломагниевых листов можно отделывать практически любыми материалами – клеить обои и кафельную плитку, покрывать декоративной штукатуркой и краской.

- 10 миллиметровые СМЛ панели настолько прочные, что могут использоваться в качестве вспомогательных несущих конструкций, их даже используют в качестве замены асбоцементных листов и ЦСП.

- СМЛ как никакой другой отделочный материал наилучшим образом подходят для создания перегородок, особых строительных форм, вентиляционных коробов, подвесных потолков и многого другого.

- Материал полностью экологичен. Он не вступает в реакции с внешней средой, как в нормальных, так и в экстремальных условиях. К примеру, при нагреве до 1200 градусов по Цельсию он не испаряет токсичных газов. Материал не содержит вредных веществ и он экологически чистый.

Производство MgO Board (стекломагниевые листы)

Описание проекта

Привлечение софинансирования с целью производства листового стекла (далее «СМЛ») на базе ООО «Научно-производственная лаборатория Доломита». Организация производства в 2019 г., начало продаж — с 2020 г.

Организация производства в 2019 г., начало продаж — с 2020 г.

SML (магнитный, сфера стеклянный лист) изготовлен на основе оксида магния (MgO), хлорида магния (MgCl2), воды (h3O) и остальные компоненты желатинизированной магнезитовой смесью.

Доска MgO — строительный материал нового поколения. Он обязан своим непревзойденным свойствам огнестойкости, влагостойкости, звукоизоляции . Научно подобранный состав магния обеспечивает повышенную стойкость. SML неуязвим под действием грибков, гнили, противостоит насекомым — это обеспечивает высокие санитарные характеристики. По прочности, легкости и простоте монтажа не имеет себе равных среди известных и применяемых в настоящее время отделочных материалов .

Основные направлений использования SML :

- Торговые площади: торговые центры, развлекательные центры, гостиничные комплексы, рестораны.

- Производственные объекты: фабрики, склады.

- Помещения: новостройки, ремонт старых построек.

- Помещения социального назначения: учреждения здравоохранения, детские сады, школы и другие образовательные учреждения.Сфера применения листового стекла используется для отделки поверхностей потолка и стен, колонн, стен в помещении. Материал отлично подходит для отделки душевых, саун, бассейнов, так как лист способен выдерживать повышенную влажность, перепады температур и открытый огонь. SML относится к группе материалов, которые могут быть использованы в строительных технологиях «Сухой монтаж» и «Быстрое строительство». Благодаря своим уникальным свойствам магний может использоваться вместо обычных МДФ, ДСП, фанеры, плоского сланца. Во всем мире SML производится из отходов металлического магния, что порождает две проблемы: нехватку ресурсов для производства и их неравномерное качество.использование уникального сырья — магнийсодержащего (20%) минерала доломита, добываемого в п.

Шерегеш

Шерегеш

- — разработка уникального производственного процесса, в том числе уникального технологического оборудования для энергетиков.

- Заявитель разработал и планирует к коммерческому запуску принципиально иную технологию, которая позволяет добиться принципиально более высокого качества , чем те, которые есть на рынке в настоящее время.Уникальное качество за счет двух факторов:

Важно отметить, что данная разработка является логическим продолжением работы Заявителя с множеством продуктов на основе доломита, продолжающейся 15 лет .

Дополнительная информация

Поиск инвестиций в существующие производственные комплексы.

Аналитика рынка

Большую часть рынка представляет продукция китайского производства.На долю российских компаний пришлось около 6%.

Суммарная емкость рынка, исходя из объема импорта магния из Китая в 2018 г. — 1980 тыс. Листов (5 860 800 кв. М. Данные ввоза через таможенный пограничный переход, ст. Гродеково)

— 1980 тыс. Листов (5 860 800 кв. М. Данные ввоза через таможенный пограничный переход, ст. Гродеково)

Уникальность проекта

Worldwide SML производится из отходов металлического магния, что порождает сразу 2 проблемы: нехватку ресурсов для производства и их неравномерное качество.

Инициатор разработал и планирует к коммерческому запуску принципиально иную технологию, позволяющую добиться принципиально более высокого качества продукции.

Источники монетизации

Основными потребителями магниевой продукции в Китае являются российские компании, имеющие производственные мощности по окраске листовых материалов:

1. ООО «Альтернатива»

2. ООО «Экомат»

3. ООО «ТРИПЛЕТ»

Инициатор внесен ООО «Альтернатива» на испытательных образцах выпускаемой продукции в рецептуре Инициатора, ООО «Альтернатива» изъявило желание закупить 100% продукции.

Стратегия продаж и маркетинг

Качество продукции значительно превосходит конкурентов за счет уникальности оборудования, ресурсов и производственного процесса. Это предполагает продажу товаров по ценам, равным или ниже конкурентных.

Это предполагает продажу товаров по ценам, равным или ниже конкурентных.

Подробная информация о проекте доступна инвесторам после авторизации.

Авторизация Зарегистрироваться

Подробная информация о проекте доступна инвесторам после авторизации.

Авторизация Зарегистрироваться

Glass Magnesium Sheet MGO Board Vermiculite Fire Board котировки в реальном времени, цены последней продажи -Okorder.com

Описание продукта:

Упаковка и доставка

| Деталь упаковки: | оптом или на поддоне или по запросу клиента |

| Детали доставки: | в течение 15 дней |

Технические характеристики

Стекло-магниевый лист MGO Доска Доска,

1. стандартный размер: 2440мм * 1220мм

стандартный размер: 2440мм * 1220мм

2. Огнестойкий, водостойкий, CE, ISO

Спецификация:

Стекло-магниевый лист Доска MGO Вермикулитовая противопожарная плита

1.Прямые поставки с завода

2. Опыт производства огнестойких плит более 10 лет

3. Своевременное обслуживание

Стекло-магниевый лист MGO доска вермикулитовая противопожарная плита

неасбестовая

используется в качестве потолочной плиты и перегородки

Стандартный размер; 2440 мм и 1220 мм

Макс.длина: 3000 мм

Ширина: 1220 мм

Толщина: 3 мм, 4 мм, 5 мм, … 25 мм

содержание воды: не более 10%

процент сухой усадки: 0,5%

Использование: огнестойкий, звукоизоляционный , водонепроницаемость

Тип продукта: L Тип 3-30048

Производственный стандарт: GB-25970-2010 «Неорганический негорючий композитный картон»

Сырье: оксид магния + хлорид магния + стеклоткань средней щелочи + вспененная перлит + опилки + прочие вспомогательные материалы + добавки

Сертификат: CE. ISO9001

ISO9001

1. Строгое проверка качества, чтобы подтвердить, что вы получили удовлетворенные продукты.

2. Проверка и перепроверка продолжается до окончательной обработки, отбора, упаковки и окончательной загрузки в контейнеры.

- В: Содержит ли вермикулитная изоляция с сыпучим наполнителем асбест и как это можно проверить?

- Позвоните в местные питомники. Обычно у них есть насыпной компост. Они также могут нести вермикулит.Однако перлит был бы лучшим выбором. Вермикулит считается прямой причиной легочного заболевания асбестового типа. В городе вокруг вермикулитового завода было несколько смертей и болезней, связанных с вдыханием вермикулитовой пыли (я видел об этом документальный фильм PBS).

- Q: Как инкубировать яйца Sulcata?

- Я быстро поискал его на датском, и, похоже, он называется так же: Вермикулит.

- Q: Могу ли я дважды готовить под давлением банки (вермикулит и рис) без ущерба для пищевой ценности риса?

- Позвоните в местные садовые центры.

Некоторые из них должны содержать широкий спектр посадочных материалов, в том числе вермикулит.

Некоторые из них должны содержать широкий спектр посадочных материалов, в том числе вермикулит.

- Q: Почему мои комнатные растения не растут?

- Есть несколько советов для ваших растений: Всегда держите мухоловку в клетке. Просто следите за тем, чтобы почва всегда оставалась влажной (темно-коричневой). Ваше растение нужно будет опрыскивать или поливать от одного до трех раз в неделю. Поместите питомца на хороший подоконник, чтобы он мог получать сильный естественный свет хотя бы полдня.Ваша мухоловка любит есть, чтобы давать растениям азот и другие соединения, которые помогают вашему растению расти. Зимой вашей мухоловке потребуется несколько месяцев, чтобы впасть в спячку. За это время многие листья могут погибнуть, а те, которые действительно живут и растут, будут лежать на земле короткими листьями. Типичный период покоя — с ноября по февраль. В это время вашей мухоловке по-прежнему будет нужен свет, но в течение более короткого времени в течение дня.

Если вы соблюдаете приведенные выше рекомендации, я надеюсь, что ваши растения останутся здоровыми и будут расти.

Если вы соблюдаете приведенные выше рекомендации, я надеюсь, что ваши растения останутся здоровыми и будут расти.

- В: Канцероген ли вермикулит?

- После вылупления малыши, скорее всего, не будут есть, пока не вылупятся в первый раз, что в среднем происходит примерно через неделю. Удалите доступ к вермикулиту и просто используйте бумажные полотенца в качестве субстрата и создайте стандартную влажную шкуру. Поэтому после того, как они прольются, просто предложите им еду, и в конечном итоге они начнут есть сами. Предлагаемая еда должна быть не больше ширины между глазами.Вот и все, у большинства людей обычно нет проблем с выращиванием бабочек леопардовых гекконов. Надеюсь это поможет!

- Q: Что такое почвенная смесь без почвы?

- Именно то, что написано, обычно делается из торфа или хорового волокна.

- Q: Влияние вермикулита как среды на растения

- Вермикулит, прошедший высокотемпературную выпечку, обладает такими преимуществами, как хорошее водопоглощение, теплоизоляция, влажность, рыхлость, свет, это преимущество после смешивания, но также способствует укоренению и росту растений.

- Q: Какую почву лучше всего использовать для комнатных травяных растений?

- С какой планеты вы вернулись? Может ли кто-нибудь заболеть от употребления сельскохозяйственных культур, выращенных на лужайке под открытым небом? В открытом грунте много развивающихся и ползающих микроорганизмов. Вы заболели, но? Хватит сарказма. Как бы то ни было, посадите то, что вы хотите, в однородную горшечную почву (независимо от того, предлагаете ли вы это есть или нет.) Как способ, как проявить интерьер зелени и овощей в кухонном окне, рассмотрите примерно это два раза. Овощи и травы нуждаются в хорошем дневном свете, чтобы они не стали длинноногими. Как ландшафтный дизайнер и цветовод с более чем 30-летним стажем, я еще не обнаружил травы или овощей, но они выглядят хорошо развивающимися в интерьере. Они могут развиваться, но могут показаться, что не очень хорошо это делают. Даже в солнечном окне они будут искривляться, чтобы приблизить голову к солнечному свету (который может попадать в окно боком к посевам.

Если вы НАСТОЯТЕЛЬНО пытаетесь сделать это в любом случае, обязательно поместите свои растения в горшках на блюдце нескольких типов. НЕ поливайте их с самого верха горшка, так как это может привести к накоплению белой соли из водопроводной воды или потенциально вызвать появление черной плесени на почвенном дне. Налейте воду в блюдце и дайте почве впитаться, что БУДЕТ делать. Снова держите посевы прищипанными и лучше всего используйте молодые листья на концах ваших трав, которые могут быть самыми нежными. Чем дальше вы пересечете растение, тем более горькими будут его листья.Удачи и удобрения учтите! Разрешение Miracle Grow на миллион / две силы в галлонном молочном кувшине и используйте его каждый раз, когда поливаете каждые пару дней.

Если вы НАСТОЯТЕЛЬНО пытаетесь сделать это в любом случае, обязательно поместите свои растения в горшках на блюдце нескольких типов. НЕ поливайте их с самого верха горшка, так как это может привести к накоплению белой соли из водопроводной воды или потенциально вызвать появление черной плесени на почвенном дне. Налейте воду в блюдце и дайте почве впитаться, что БУДЕТ делать. Снова держите посевы прищипанными и лучше всего используйте молодые листья на концах ваших трав, которые могут быть самыми нежными. Чем дальше вы пересечете растение, тем более горькими будут его листья.Удачи и удобрения учтите! Разрешение Miracle Grow на миллион / две силы в галлонном молочном кувшине и используйте его каждый раз, когда поливаете каждые пару дней.

- Q: Вермикулит падает с моего потолка после того, как упали некоторые потолочные плитки. Как мне его безопасно удалить?

- создаст в почве воздушный карман для воздухообмена, а торф будет удерживать воду, чтобы растения не высыхали так быстро.

но как только торф высохнет, его немного трудно снова намочить.чтобы он снова стал влажным, вам придется замочить торф на день в небольшом количестве воды, и это также зависит от размера горшка, в котором вы их сажаете. Не используйте горшки для терриакоты, которые действительно сушат растения, это хорошо, но если вы не закроете снаружи он быстро высушит растения и торф. помните, сколько времени может потребоваться, чтобы секвойи прорастали. Вам нужно зайти на веб-сайт, посвященный деревьям, найти секвойи и посмотреть, сколько времени нужно, чтобы прорасти семена. О, вы можете смешать до среднего.

но как только торф высохнет, его немного трудно снова намочить.чтобы он снова стал влажным, вам придется замочить торф на день в небольшом количестве воды, и это также зависит от размера горшка, в котором вы их сажаете. Не используйте горшки для терриакоты, которые действительно сушат растения, это хорошо, но если вы не закроете снаружи он быстро высушит растения и торф. помните, сколько времени может потребоваться, чтобы секвойи прорастали. Вам нужно зайти на веб-сайт, посвященный деревьям, найти секвойи и посмотреть, сколько времени нужно, чтобы прорасти семена. О, вы можете смешать до среднего.

Вермикулит

- Q: Размножение олеандра черенками — почему до сих пор не растут корни?

- Всыпать в почву с вермикулитом и / или песком.Начать сначала. Окуните в гормон укоренения и положите в почву. Лучше всего 3 высоких черенка нового роста. Некоторым растениям может потребоваться год, чтобы укорениться. Убедитесь, что почва, которую вы используете, стерильна, чтобы в ней не было гнили.

1. Обзор производителя | |

|---|---|

| Расположение | |

| Год основания | |

| Годовой объем производства | |

| Основные рынки | |

| Сертификаты компании | |

2.Сертификаты производителя | |

|---|---|

| a) Название сертификата | |

| Диапазон | |

| Каталожный номер | |

| Срок действия | |

3.

| |

|---|---|

| а) Торговая мощность | |

| Ближайший порт | |

| Доля экспорта | |

| №сотрудников отдела торговли | |

| Язык: | |

| б) Заводская информация | |

| Заводской размер: | |

| Количество производственных линий | |

| Контрактное производство | |

| Диапазон цен продукции | |

Платы из оксида магния

| Модель Perseverance Сертифицировано для негорючих материалов по стандарту ASTM E136 — MagMatrix

A1 и ASTM E136 для негорючих материалов протестировано и сертифицировано | Высокая прочность конструкции на изгиб | Без асбеста | Влагостойкость | Без пламени и дыма | Надрезка и резка | Сильная удерживающая способность | Экологичность | Не содержит хлоридов | Не вызывает коррозии на металлических и стальных конструкциях

Показатели огнестойкости

Показатели огнестойкости: Модель MagMatrix Perseverance соответствует стандарту ASTM E136 на негорючие конструкционные строительные панели. Он изготовлен из КИТАЯ — наиболее передовой рецептуры BMS для плиты из оксида магния, которая может обеспечить 120-минутную огнестойкость с одним 12-миллиметровым слоем плиты с обеих сторон стальной перегородки и стен с ASTM E119.

Он изготовлен из КИТАЯ — наиболее передовой рецептуры BMS для плиты из оксида магния, которая может обеспечить 120-минутную огнестойкость с одним 12-миллиметровым слоем плиты с обеих сторон стальной перегородки и стен с ASTM E119.

Concept

Модель MagMatrix Perseverance Sulfate MgO Board — это плита из оксида магния средней плотности, заделанная 4 слоями высокопрочной стекловолоконной сетки для обеспечения максимальной прочности. Доска MagMatrix Perseverance MgO является негорючей по стандартам EN13501-1 A1 и ASTM E136, которая оказывает низкое воздействие на окружающую среду и обеспечивает очень стабильную основу для комбинирования с различными видами отделки поверхности для строительной отрасли, где требуется огнестойкость.

Это негорючая облицовочная панель для стального каркаса и методов строительства вне строительной площадки, которая помогает найти решение там, где требуются рентабельные конструкционные огнестойкие панели. А также обеспечивает огнестойкость A1 согласно EN-13501-1 и ASTM E136 для негорючих материалов, испытанных и сертифицированных. Он обеспечивает отличную ударопрочность и удобную обрабатываемость без надрезания.

Он обеспечивает отличную ударопрочность и удобную обрабатываемость без надрезания.

Он превосходит любой традиционный бетон, гипсокартон, гипсокартон на рынке.Он обладает высокой ударопрочностью, что очень подходит для наружных и внутренних работ, потолков, панелей SIP и модульных конструкций стеновых панелей. Он, очевидно, улучшает и увеличивает его огнестойкость, акустические и теплоизоляционные характеристики и обладает высокой ударной вязкостью, что обеспечивает большую долговечность, большую устойчивость к влаге, плесени и плесени. Кроме того, наши панели могут быть окрашены, визуализированы на месте или за его пределами, чтобы обеспечить более красивое состояние поверхности.

Производственный процесс

MagMatrix Perseverance Модель структурных стеновых панелей с классом огнестойкости MgO изготовлена из высококачественного порошка оксида магния с содержанием неорганических веществ более 70% и устойчивых к щелочам высокопрочных стекловолоконных сеток. Доска отверждается естественным путем без использования энергии путем холодного плавления. Он неорганический и не содержит токсичных веществ. Он не содержит формальдегида, летучей золы или кристаллического кремнезема — ингредиентов / материалов, которые содержатся в фанере, OSB, фиброцементе и строительных материалах на основе гипса. Он обеспечивает превосходную прочность и гибкость за счет использования щелочно-стойких стекловолоконных сеток, которые поддерживают нашу доску, и обладают уникальными конструктивными свойствами с высокими эксплуатационными характеристиками. Наша плита подвергается производственному процессу с низким энергопотреблением, что на 50% меньше, чем у конкурирующих строительных материалов, и фактически поглощает углекислый газ из атмосферы во время экзотермического процесса отверждения.

Доска отверждается естественным путем без использования энергии путем холодного плавления. Он неорганический и не содержит токсичных веществ. Он не содержит формальдегида, летучей золы или кристаллического кремнезема — ингредиентов / материалов, которые содержатся в фанере, OSB, фиброцементе и строительных материалах на основе гипса. Он обеспечивает превосходную прочность и гибкость за счет использования щелочно-стойких стекловолоконных сеток, которые поддерживают нашу доску, и обладают уникальными конструктивными свойствами с высокими эксплуатационными характеристиками. Наша плита подвергается производственному процессу с низким энергопотреблением, что на 50% меньше, чем у конкурирующих строительных материалов, и фактически поглощает углекислый газ из атмосферы во время экзотермического процесса отверждения.

Технические данные о характеристиках

Видео производства

youtube.com/embed/B5BSWvpgw-I?wmode=transparent&autoplay=0&mute=0&theme=dark&controls=1&autohide=1&loop=0&showinfo=0&rel=0&enablejsapi=0″ frameborder=»0″ title=»External YouTube» aria-label=»External YouTube» data-testid=»youtube» allowfullscreen=»»/>

Почему стоит выбирать магниевые плиты MagMatrix Perseverance для наружных и внутренних противопожарных и структурных панелей?

Модель MagMatrix Perseverance MgO разработан MagMatrix Group с использованием самой передовой китайской технологии, не содержащей хлорида сульфата MgO, и дополнен 4 слоями высокопрочного стекловолокна для достижения большей прочности на растяжение и большей огнестойкости. Он может обеспечить 2 часа огнестойкости при однослойной конструкции перегородки из стальных шпилек.

Он может обеспечить 2 часа огнестойкости при однослойной конструкции перегородки из стальных шпилек.

A1 и ASTM E136 Негорючие строительные плиты

Эти плиты специально предназначены для реализации различных типов решений противопожарной защиты. Плиты классифицируются как плиты A1 (негорючие) в соответствии с европейским стандартом EN 13501-1. Кроме того, когда дело доходит до определения негорючести, нам не нужно смотреть дальше Строительных норм, которые определяют его как: «Любой продукт, классифицированный как негорючий при испытании в соответствии с требованиями BS476: Часть 4: 1970 — Огнестойкие испытания строительных материалов и конструкций — Испытание материалов на негорючесть, или: «Любой продукт, классифицированный как класс A11 в соответствии с BS EN 13501-1: 2002 — Пожарная классификация строительных продуктов и строительных элементов.Классификация с использованием данных испытаний реакции на огонь при испытаниях в соответствии с BS EN ISO 1182: 2002 Испытания на огнестойкость строительных изделий — Испытания на негорючесть и BS EN ISO 1716: 2002 Реакции на огнестойкие испытания строительных изделий — Определение высшей теплотворной способности . «

«

ASTM E136 испытан и сертифицирован на негорючие вещества. Негорючесть ASTM E136 проверена с помощью стандартного метода испытаний для оценки горючести материалов с использованием вертикальной трубчатой печи при 750 ℃, как определено в кодах моделей IBC 2012, 2015 и 2018 годов.

Высокая прочность на растяжение и ударная вязкость

В нем используются 4 слоя высокопрочной стекловолоконной сетки, что обеспечивает прочность на изгиб нашей модели платы MagMatrix Multi-Support SS MgO более 22 МПа и ударную вязкость более 38 МПа. Это обеспечивает хорошую прочность стеллажа на доске. Он обеспечивает более прочный строительный материал для стен по сравнению с традиционным гипсокартоном, что помогает предотвратить потертости и истирание поверхности, а также более глубокие вмятины, требующие частого косметического ремонта.

Наши сульфатно-магниевые плиты MagMatrix Perseverance долговечны и полностью пропускают воздух. Доски, которые мы рекомендуем, очень хорошо переносят воздействие влаги. Он обладает естественной способностью впитывать и выводить влагу, делая конструкцию более тяжелой и прочной. Он заменяет ориентированно-стружечную плиту (OSB), фанеру и гипсокартон для всех видов обшивки, стеновых плит, чернового пола и настилов крыши.

Он обладает естественной способностью впитывать и выводить влагу, делая конструкцию более тяжелой и прочной. Он заменяет ориентированно-стружечную плиту (OSB), фанеру и гипсокартон для всех видов обшивки, стеновых плит, чернового пола и настилов крыши.

Неформальдегидные и нетоксичные

Огнестойкие строительные плиты MagMatrix Perseverance не содержат вредных химикатов, гипса, цемента и формальдегида.100% экологичный, 100% компостируемый, отрицательный по СО2, паропроницаемый. И делает, а не отходящий газ. Идеален для химически чувствительных людей.

Огнестойкая строительная плита MagMatrix Perseverance является водостойкой и практически непроницаемой для воды, не более 0,34 мас.% Магнезиального цемента, используемого для производства, нерастворим в воде и предотвращает расслоение плиты, а также ее разбухание в течение длительного времени. кратковременное воздействие воды. Он сохраняет отличную стабильность размеров даже во влажных и влажных условиях, поскольку не содержит хлоридов и не допускает попадания воды с внутренней стороны. Его можно наносить на ранней стадии программы строительства, даже до того, как здание станет водонепроницаемым. Он подходит для полуоткрытых работ и может быть оставлен без декорирования.

Его можно наносить на ранней стадии программы строительства, даже до того, как здание станет водонепроницаемым. Он подходит для полуоткрытых работ и может быть оставлен без декорирования.

Отличается отличной звуко- и теплоизоляцией. Его можно успешно использовать в сочетании с современными изоляционными материалами (утеплитель, строительная мембрана) для внешней отделки здания при достаточно низких значениях теплопроводности (0,0186 Вт / мК) и звукопроницаемости (30 ДБ).

Доска имеет отличную стабильность размеров при нагревании и в условиях сильной влажности. Он также имеет небольшую скорость расширения. Плиты подходят для большинства промышленных применений из-за хорошей ударопрочности. Наша плита MgO представляет собой пористый материал с текстурой, напоминающей губку. Влажность не заполняет поры полностью, оставляя место для расширения при замораживании. Благодаря этому он не меняет своей внутренней структуры при замораживании. Стабильность размеров плиты MgO составляет 50 циклов замораживания / оттаивания, а потеря механической прочности составляет всего 0.5% (при допустимых 18%).

Эффективный метод резки и крепления

Огнестойкая структурная панель MagMatrix Perseverance проста в установке, ее просто резать, сверлить, формировать и фиксировать. С ним можно работать так же, как с деревянными изделиями, без использования специальных инструментов, и он также удобен в обслуживании. Модель MagMatri Multi-Support SS плиты MgO лучше всего работает с твердосплавными инструментами, в результате чего получаются чистые квадратные разрезы, обеспечивающие более качественный монтаж. Лучше всего подходят циркулярные пилы, в том числе настольные.Доски можно надрезать и защелкнуть с помощью одноразовых ножей, которые могут прорезать стекловолоконную сетку с гладкой стороны. Кромки можно фрезеровать заподлицо или создавать формы и рисунки с помощью твердосплавных фрез. При использовании пил, таких как ручная электрическая пила с точной регулировкой глубины, листы можно отрезать прямо от стопки, не маркируя лист ниже, что способствует быстрой и точной работе.

Пилы получаются гладкими и легкими при использовании обычных дисковых пил с твердосплавными напайками, а обычные биметаллические лобзиковые пилы и лезвия для мультиинструментов отлично подходят для пропилов вокруг отверстий.Бригада крепила сайдинг с помощью пневматических гвоздей для крыши, а также его можно закрепить качественными шурупами (обычные черные шурупы для гипсокартона иногда отламываются), гвоздями для обрамления и гвоздями для сайдинга. Его лучше резать, чем фиброцемент, потому что пыль не вызывает такого раздражения, а состав режущих инструментов легче. Но, как и при резке любых материалов, образующих пыль, все рабочие должны быть защищены от пыли с помощью пылесоса, воздуходувки, ветерка или респираторов.

Упаковка и отгрузка

Типичные области применения

Ступенчатая панель MagMatrix Perseverance с огнестойкостью представляет собой листы на основе оксида магния, армированные волокном.Толщина панели составляет 6-20 мм, а размер — 1220 мм на 2440, 1220 мм на 2700 мм или 1220 мм на 3000 мм и 3050 мм. Лист используется в качестве огнестойкой обшивки наружных стен, внутренних стеновых панелей и панелей чернового пола внутренней обшивки.

Он оценивается и кодируется в соответствии со следующими стандартами:

ICC-ES AC386, Критерии приемки для листов на основе оксида магния, армированных волокном

ICC-ES AC376, Критерии приемки для армированных цементных листов, используемых в качестве обшивки стен, потолка и пола