График набора прочности бетона в зависимости от температуры

Сегодня бетон является самым популярным материалом для строительства. Широкое распространение этому материалу принесла высокая прочность. Чтобы получить максимальный показатель, необходимо учитывать ряд факторов, среди которых мы выделим температуру. Мы подробно разберем процесс формирования бетона и узнаем, сколько нужно времени для полного застывания в тех или иных условиях. Освоить материал помогут вспомогательные таблицы и графики.

Основными факторами, которые влияют на процесс набора прочности, являются:

- температура окружающей среды;

- время застывания;

- влажность воздуха;

- марка.

Также стоит учитывать соотношение цемента и воды в смеси, пропорции ингредиентов, способ перемешивания, скорость укладки и регулярность увлажнения. Максимально качественный результат можно получить только при использовании спецтехники. Ручное замешивание не сможет довести смесь до идеальной однородной массы. Это важно для возведения промышленных объектов, но для частного одноэтажного дома способ замеса особой роли не сыграет.

Это важно для возведения промышленных объектов, но для частного одноэтажного дома способ замеса особой роли не сыграет.

Стадии набора прочности и влияние температуры

Вы наверняка знаете, что для достижения марочного значения бетона требуется 28 дней. Это общая цифра, которая на деле может отклоняться в большую или меньшую сторону. Чтобы возвести надежную постройку, нужно понимать сам процесс набора прочности, он состоит из двух стадий:

- На первой стадии смесь схватывается – все компоненты бетона соединяются между собой.

- На второй материал набирает прочность и твердеет.

Первая стадия

Схватывание обычно завершается в течение первых 24 часов с момента заливки. Температура окружающей среды напрямую влияет на скорость завершения первой стадии. Если на улице 20°C и выше, то весь процесс может занять 5 часов. Начинается схватывание через 2-3 часа после замешивания раствора, а завершается через 3 часа. Если речь идет о работе осенью/зимой, то схватывание может длиться больше суток. В холодную пору строительство не прекращается, к примеру, при температуре в 0°C процесс начинается через 7-10 часов после замешивания смеси, после заливки схватывание может длиться до 24 часов.

Если речь идет о работе осенью/зимой, то схватывание может длиться больше суток. В холодную пору строительство не прекращается, к примеру, при температуре в 0°C процесс начинается через 7-10 часов после замешивания смеси, после заливки схватывание может длиться до 24 часов.

Важно! Стоит понимать, что на протяжении первой стадии раствор бетона остается подвижным. В это время строитель может повлиять на форму изготавливаемой конструкции. Чтобы уменьшить вязкость раствора используется механизм тиксотропии. За счет этой особенности в бетономешалке смесь долго находится на первой стадии.

Вторая стадия

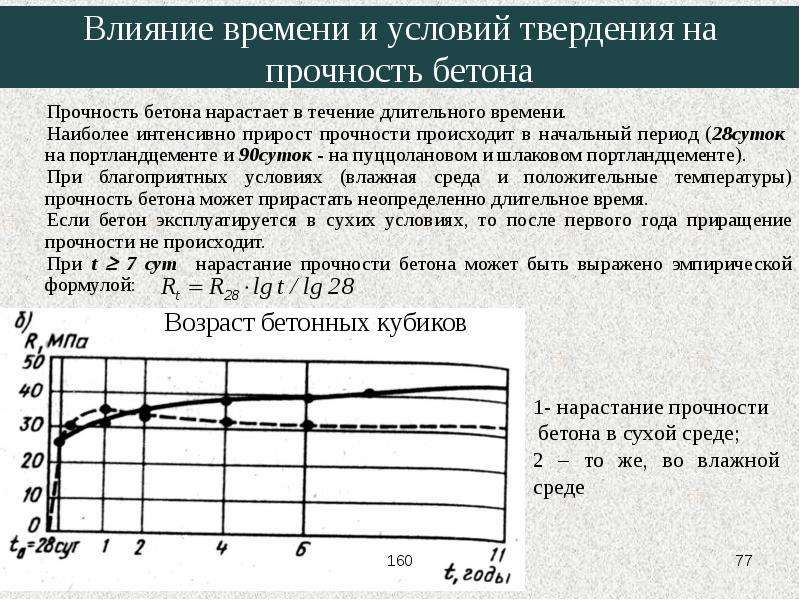

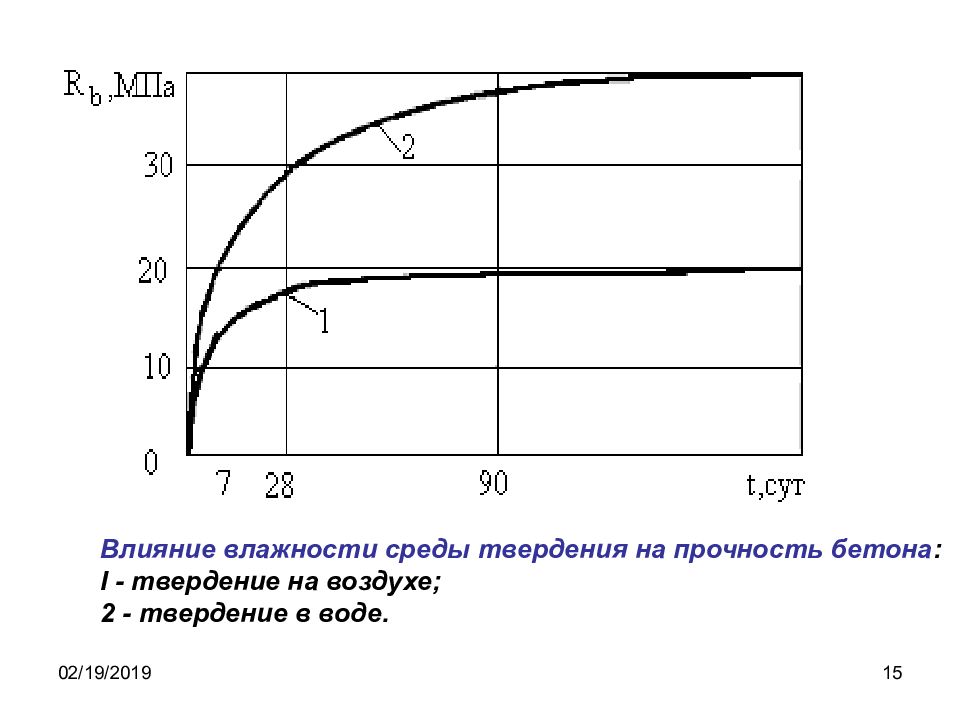

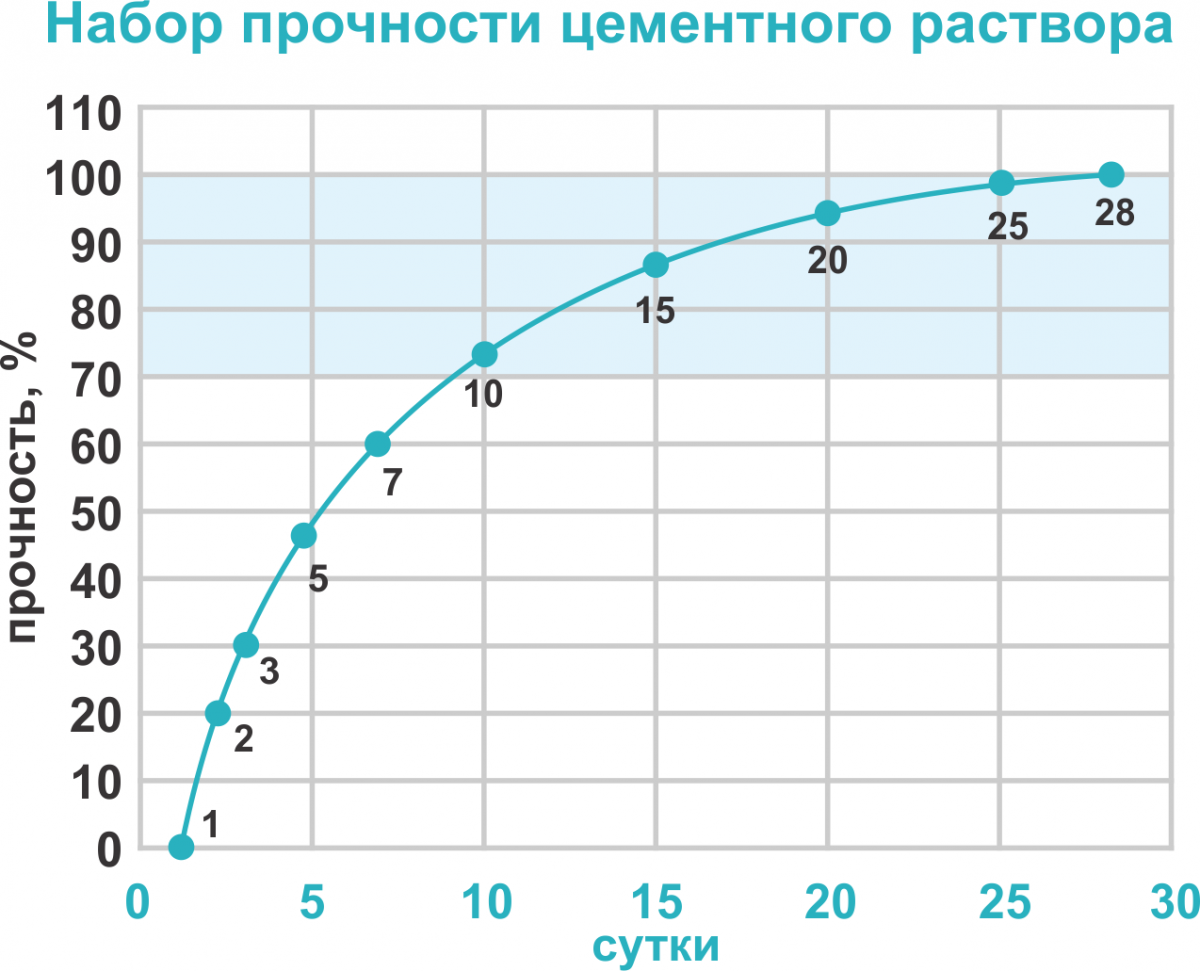

Когда первая стадия завершена, материал начинает твердеть. Необходимую прочность бетон набирает уже через четыре недели, но окончательный набор прочности завершится только через несколько лет. Марку бетона специалисты смогут определить через 28 дней. Набор прочности бетона в зависимости от влажности и температуры проходит с разной скоростью. В первые 5-6 дней после заливки процесс протекает наиболее интенсивно. После первых трех суток материал получит 30% прочности от марочного значения, которое мы узнаем только через 4 недели.

В первые 5-6 дней после заливки процесс протекает наиболее интенсивно. После первых трех суток материал получит 30% прочности от марочного значения, которое мы узнаем только через 4 недели.

Через две недели после заливки бетон наберет до 70% прочности, а через 90-100 дней прочность превысит марочный показатель на 20%. Прекратится процесс через несколько лет, но прочность изменится незначительно. При проверке бетона, залитого 3 года назад, можно узнать, что его прочность вдвое превысила марочный показатель.

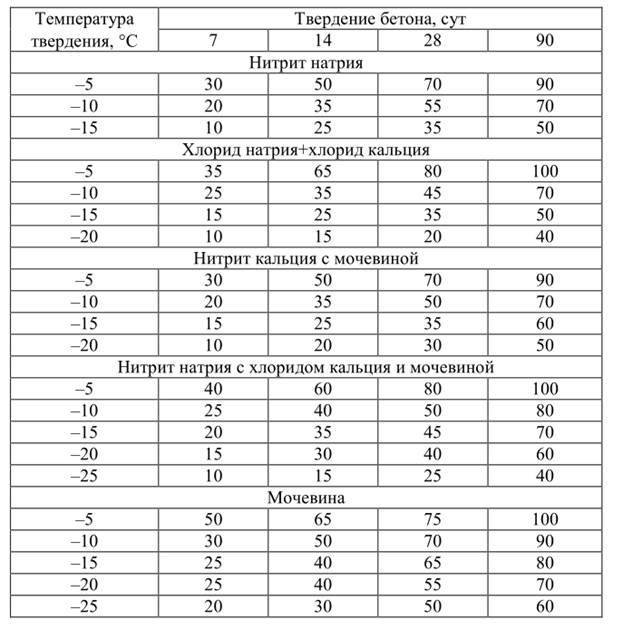

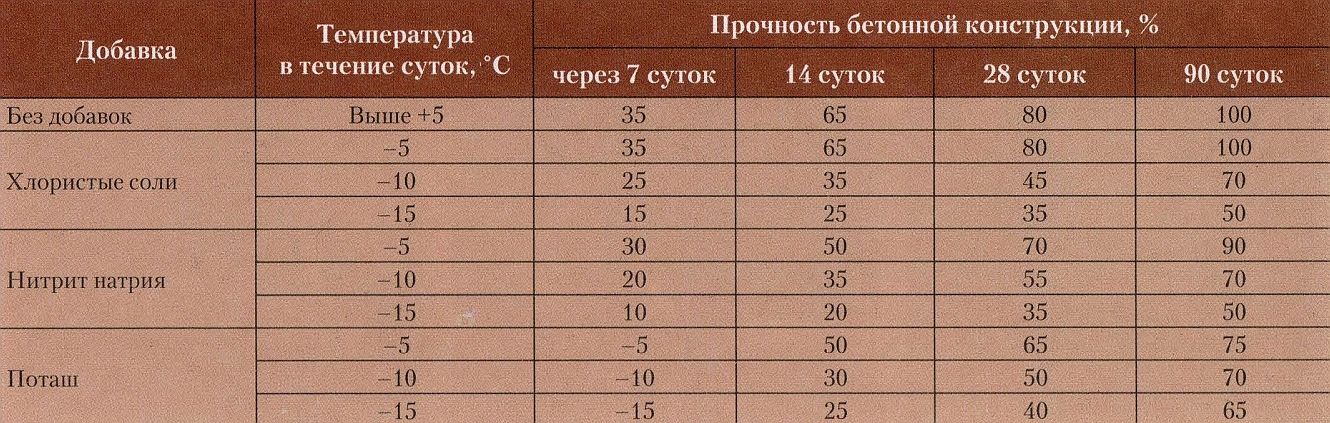

На таблице ниже показано, как длительность набора прочности зависит от температуры:

Температура

Чем теплее на улице, тем быстрее увеличивается показатель прочности материала. Эта схема работает и наоборот. Процесс полностью остановится при отрицательных температурах. Происходит это из-за того, что вода, обеспечивающая гидратацию цемента, замерзает. Процесс продолжится после повышения температуры воздуха. В России есть много мест, где температура редко превышает 5°C.

Процесс продолжится после повышения температуры воздуха. В России есть много мест, где температура редко превышает 5°C.

Время набора прочности заготавливаемого бетона можно уменьшить при помощи добавления специальных модификаторов. Касается это и температуры, при которой процесс останавливается. Сегодня в холодных регионах используются добавки, которые позволяют смеси набирать прочность при минусовых температурах. Стоит упомянуть и про быстроотвердевающие модификаторы, за счет которых марочная прочность набирается уже через две недели.

Повышение температуры существенно ускоряет созревания материала. К примеру, при 40°C марочное значение марки можно получить уже через 5-7 дней. Профессионалы рекомендуют выполнять строительные работы именно в теплое время года, так как сроки строительства существенно сокращаются.

Зимой, помимо добавок, вам понадобится подогрев материала. Самостоятельно обеспечить нужную температуру для опалубки и самой смеси крайне сложно. Сделать это можно только при помощи дополнительного оборудования и теплоизолирующих материалов. При перегреве раствор и вовсе испортится, порог приходится на 90°C.

При перегреве раствор и вовсе испортится, порог приходится на 90°C.

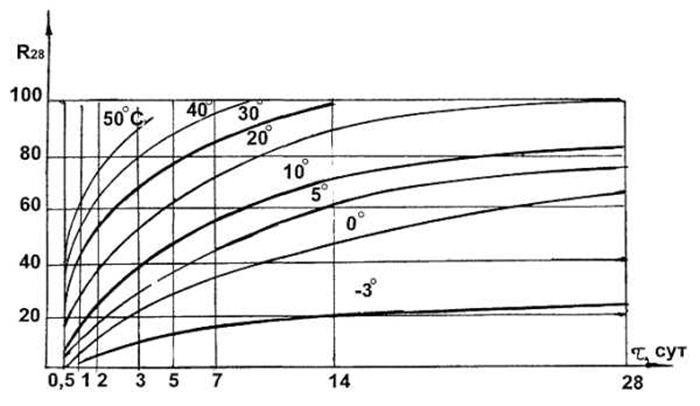

График набор прочности

Изучите график набора прочности бетонной смеси, чтобы понять, как процесс твердения зависит от температурных показателей. На графике набора показателя прочности бетона показан процесс твердения бетона M400, кривые для других марок будут меняться. Изучив процесс, вы поймете, сколько нужно суток для достижения разных уровней прочности. Первая линия соответствует 5°C, последняя – 50°C, то есть каждая кривая относится к определенному температурному уровню:

График набор прочности по суткам

Специалисты при помощи этого графика могут определить, когда нужно проводить распалубку монолитного фундамента. По правилам, опалубку можно демонтировать после преодоления 50% прочности от марочного значения бетона. Обратите внимание, что при температуре 10°C или ниже значение марки будет достигнуто только через 4-5 недель. Чтобы ускорить процесс, следует обеспечить подогрев смеси.

youtube.com/embed/wlGhJsp0zhk» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Заключение

Как показывает практика, существует множество причин изменения прочностных показателей бетона. Важно учитывать пропорции, качество компонентов, особенности местности и, конечно же, температуру.

Бетон: схватывание и набор прочности

Прочность на сжатие является основным эксплуатационным показателем бетона и отражает качество изготовленных из него монолитных конструкций. Твердение является результатом физико-химической реакции гидратации цемента, протекание которой занимает определенное время. Чтобы окончательная твердость бетонного камня соответствовала расчетному значению, необходимо знать особенности процесса и учитывать влияние целого ряда факторов, способных замедлить или ускорить окончательное твердение.

Схватывание бетона

Схватывание – первоначальный этап набора прочности бетона, происходящий в первые сутки после затворения. Длительность периода зависит от температуры смеси. При эталонной температуре (20 °С) схватывание начинается примерно через 2 часа, а еще через час бетон полностью теряет подвижность. При 0 °С время увеличивается до 20 часов. В специальных камерах – автоклавах – при повышенной температуре период схватывания можно сократить до 20 минут. Таким образом изготавливают пористый и ячеистый бетон.

При эталонной температуре (20 °С) схватывание начинается примерно через 2 часа, а еще через час бетон полностью теряет подвижность. При 0 °С время увеличивается до 20 часов. В специальных камерах – автоклавах – при повышенной температуре период схватывания можно сократить до 20 минут. Таким образом изготавливают пористый и ячеистый бетон.

Период схватывания можно несколько увеличить за счет такого свойства смеси, как тиксотропия: активное перемешивание снижает динамическую вязкость. Этим свойством пользуются во время транспортировки материала с бетонного узла на строительную площадку.

Твердение бетона

Следующая стадия набора прочности – твердение. В это время смесь уже полностью неподвижна. Принятый в нормативных документах период твердения составляет 28 суток, однако процесс на самом деле может длиться месяцы или даже годы. Протекание гидратации зависит от окружающей температуры и не прекращается даже при 0 °С, поскольку реакция сопровождается выделением тепла и бетон как бы греет себя сам.

Показанную в таблице зависимость необходимо знать при бетонировании фундамента и монолитном строительстве.

От чего зависит прочность бетона

Прочность бетонного камня зависит от используемого цемента. Так, повышение его марки при сохранении соотношения заполнителей приводит к увеличению этого значения. Подобным образом влияет и увеличение доли цемента. Минимальная прочность зависит от марки бетонной смеси.

Большая доля воды негативно сказывается на качестве готового камня. Если ее повысить на 60 %, недобор прочности составит 50 %. Для оптимизации скорости затвердевания и качества готового бетона залитая смесь уплотняется на вибростоле или с помощью портативного погружного вибратора.

Фундамент зимой: технические подробности

Технические основы зимнего строительства фундамента

В первой статье цикла мы рассказали о достоинствах зимнего производства работ и о факторах, которые нужно брать во внимание при зимнем строительстве. В этой статье мы подробно расскажем о технической стороне этого вопроса.

Чтобы построить фундамент под одноэтажный дом или двухэтажный коттедж, сначала стоит решить комплекс задач, аналогичный летнему строительству. При этом важно учесть все температурные ограничения, возникающие при бетонировании. Для того, чтобы суметь с ними справится важно знать сроки набора прочности бетона.

Вопросы прочности бетона

Если вы строите, к примеру, фундамент под кирпичный одноэтажный дом в нормальных условиях, при которых влажность лежит в пределах 95-100%, а температура около +20°С, то марочная прочность в 100 % бетонной смеси на основе портландцемента без использования добавок достигается за 28 дней при опалубочном методе бетонирования. Прочность в 70% от марочной, называемая разопалубочной, бетон принимает по истечении 7-10 дней.

Стоит также обратить внимание на критическую прочность бетона. Она лежит в пределах 30-50 % от марочной и зависит от марки бетона и типа конструкций при зимнем бетонировании. По достижению этих значений значительные изменения структуры фундамента могут и не происходить при его консервации в зимний период. При наступлении весны и оттаивании бетон продолжит набор прочности.

При наступлении весны и оттаивании бетон продолжит набор прочности.

Идеальным считается перед консервацией конструкций на зиму достижение разопалубочной 70% площади бетонного фундамента от 100% значения, с учетом которого выполнен расчет проекта дома в части фундамента. Это поможет избежать разрушений бетонных конструкций при последующих циклах оттаивания и замораживания.

От чего зависит эффективность бетонных работ в зимнее время?

Бетонирование в холодное время года тоже может быть эффективным! Для этого применяется технология прогрева бетона, при которой на протяжении заданного времени поддерживается плюсовая температура, позволяющая бетону быстрее набрать заданную прочность.

Важным требование при зимнем производстве работ является поддержание оптимальных условий схватывания в течении 3-5 дней после заливки бетона. Основную прочность бетон набирает именно в этот период.

Насколько быстро будет твердеть бетон, зависит от комплекса условий (они учтены в разделе «нулевой цикл», входящем в состав проекта жилого дома), главным из которых является температура воздуха. С помощью таблицы мы решили наглядно показать длительность набора прочности бетона в зависимости от наружной температуры. С увеличением температуры окружающей среды сокращается срок твердения бетонной смеси. Если температура достигла значений ниже 0°С, гидратация в бетонной смеси прекращается полностью: не прореагировав с цементом, вода замерзнет, приводя к нарушению качества конструкции.

С помощью таблицы мы решили наглядно показать длительность набора прочности бетона в зависимости от наружной температуры. С увеличением температуры окружающей среды сокращается срок твердения бетонной смеси. Если температура достигла значений ниже 0°С, гидратация в бетонной смеси прекращается полностью: не прореагировав с цементом, вода замерзнет, приводя к нарушению качества конструкции.

Температура | 30°С | 20°С | 15°С | 10°С | 5°С | 1°С |

70% прочности | 7 дней | 10 дней | 12 дней | 17 дней | 23 дня | 30 дней |

100% прочности | 17 дней | 28 дней | 35 дней | 45 дней | — | — |

Условия, необходимые для качественного зимнего бетонирования

Если проекты частных загородных домов не останавливаются в своей реализации на зиму, то при бетонных работах следует выполнять такие условия для обеспечения успеха:

1. Сохранять температуру залитой бетонной смеси в пределах положительных значений. Достигается это устройством тепляка и прогрева внутреннего пространства посредством тепловых пушек. Существуют и электрические методы прогрева бетона. К арматуре, электродам, помещенным в бетон, или к самой металлической опалубке подводится напряжение.

Сохранять температуру залитой бетонной смеси в пределах положительных значений. Достигается это устройством тепляка и прогрева внутреннего пространства посредством тепловых пушек. Существуют и электрические методы прогрева бетона. К арматуре, электродам, помещенным в бетон, или к самой металлической опалубке подводится напряжение.

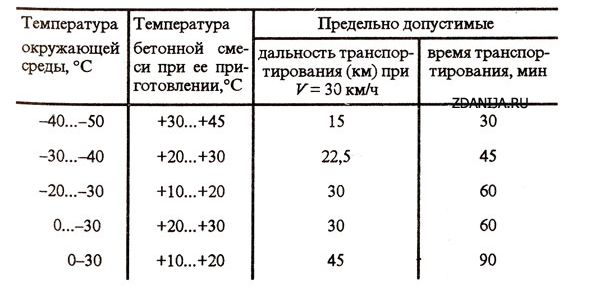

2.Применять для увеличения качества бетонной смеси противоморозные добавки. К ним относятся хлористые натрий, калий и соли неорганических кислот. Эти добавки делают возможным твердение бетонной смеси и процесс гидратации при температурах до — 15°С.

3.Использование портландцемента быстрого твердения и супрерпластифицирующих компонентов, за счет которых уменьшается соотношение цемент/вода. Данная мера делает смесь более «жесткой» ввиду уменьшения в её составе количества воды.

Чем помогут бетонные добавки?

Важно внимательно изучить инструкцию по использованию антиморозных компонентов перед их применением. Существуют добавки, использовать которые для заливки фундамента запрещается ввиду ускоренного процесса коррозии арматурных изделий.

Если в бетоне используются ПМД, он называется «холодным». Эти компоненты поддерживают воду затворения в бетоне в жидком состоянии даже при отрицательных температурах. Гидратация в бетоне протекает медленнее. Набор прочности происходит постепенно до значений 30-50% в течении месяца при условии утепления конструкций. По истечение этого срока можно проводить консервацию фундамента.

Особо стоит отметить, что паспортные значения температуры замерзания бетона с ПМД указываются как средние за месяц, а не на дату бетонирования.

Чтобы сделать проект загородного дома адаптированным к зимнему строительству, кроме устройства тепляка, прогрева и добавок применяют технологию «термоса». При этом вода затворения прогревается до +60-80°С. Опалубку для заливки бетонной смеси хорошо утепляют со всех сторон, укрывая в последствии пленкой. При твердении бетона выделяется тепло, являющееся результатом химической реакции. В комплексе с мерами утепления и подогретой бетонной смесью этот способ дает условия для скорейшего твердения бетона прежде, чем он остынет до 0°С.

По технологии в бетономешалке присутствует 50% подогретой воды от всего объема затровения. После добавления щебня и прокручивания бетономешалки несколько циклов добавляется песок, цемент и оставшаяся вода. Данные меры предотвращают «сваривание» бетона. В сравнении с теплым периодом, бетон замешивается в 1,5 раза дольше. Данная мера будет более эффективна при условии применения ПМД, которые не только уменьшат сроки твердения, но и понизят критическую температуру замерзания бетона.

Итак, мы надеемся, что две статьи, посвященные зимнему бетонированию фундаментов, с которыми познакомил вас сайт проектов домов Z500, помогут разобраться в тонкостях этой непростой технологии и убедиться, что при соблюдении всех требований можно продолжать строительство даже в зимнее время.

Сколько сохнет бетон | Екатеринбург

Сколько сохнет бетон

Неотъемлемой частью бетонной стройки можно смело назвать проектирование и расчёт затрачиваемых ресурсов. Очень важно правильно рассчитать время, которое необходимо для того, чтобы бетон просох и набрал свою прочность. Сегодня мы с вами разберёмся, сколько времени сохнет бетон ( в зависимости от его состава) и через какой период времени можно продолжать строительные работы.

Сегодня мы с вами разберёмся, сколько времени сохнет бетон ( в зависимости от его состава) и через какой период времени можно продолжать строительные работы.

Как проходит засыхание бетона?

Процесс полимеризации, или же сушки бетона, разделяется на три этапа:

- Схватывание – скорость данного этапа зависит от объёма цементного теста, температуры окружающей среды. Например, бетон марки М300 при температуре в 20 градусов начнёт схватываться через два с половиной часа.;

- Отвердение – следующая стадия, во время которой протекает процесс гидратации цемента. Молекулы гранул цемента вступают в реакцию с водой, образуя кристаллические связи. Процесс начинается после первых суток, длительной зависит от свойств смеси и погодных условий;

- Набор прочности – завершающая стадия, занимающая основное время от сушки бетона. ;

Для того, чтобы эксплуатационные свойства ваших конструкций были на высоком уровне, нужно со внимательностью подойти к каждому этапу.

График набора прочности бетона при различных температурах

С учетом технологических особенностей стройки и характеристик используемых бетонных смесей, усреднённым количеством дней, необходимых для сушки бетона является от 25 до 30 дней. По истечению этого срока, допускается продолжение строительных работ. Если залитая форма не предназначается для выполнения функций несущего элемента, допускается эксплуатация на 19-23 сутки.

На таблица предоставлена информация о том, какой процент марочной прочности набирает бетон (с учетом среднесуточной температуры в 20 градусов).

Таблица скорости набора прочности бетона

В таблице предоставляется усреднёное значение временных затрат, необходимых для набора сушки бетона. Важно отметить, что в зависимости от физико-химических характеристик бетонной смеси, необходимое время на сушки и полное твердение может варьироваться.

| Время, сутки | Процент от прочности марки |

|---|---|

| 1-3 | ~30%, |

| 7-14 | 60-80% |

| 28 | 100% |

Стоит отметить, что большую роль играет используемая марка бетона, потому что они имеют отличные друг от друга свойства и необходимое время для засыхания. Например, бетон м200 набирает 100% прочности (196, 45 кгс/см2), при среднесуточной температуре +10-15 градусов за 28 дней. При температуре в +5 градусов, за такой же срок камень успеет набрать лишь 75-80%.

Например, бетон м200 набирает 100% прочности (196, 45 кгс/см2), при среднесуточной температуре +10-15 градусов за 28 дней. При температуре в +5 градусов, за такой же срок камень успеет набрать лишь 75-80%.

Что влияет на скорость высыхания бетона?

Основными факторами являются:

- Состав бетонной смеси и физико-химические особенности используемых составных компонентов – размер щебня, В/Ц-соотношение (водоцементное), марка цемента, песка;

- Время года и общая среднесуточная температура;

- Использование добавок в бетон;

- Применение дополнительного технического оборудования, брезентов и др.

По мнению компании «Полихим», наиболее выгодным вариантом для безопасного набора прочности бетона является линейка добавок Polytem®. Более того, широкий спектр продукции позволяет достичь желаемого результата несколькими способами.

У нас вы сможете приобрести ускорители набора прочности и твердения. Добавки работают по принципу ускорения каждого из этапов засыхания бетона.

Часть 5.1 — Ускорители схватывания и твердения в технологии бетонов

Часть 5.1

6.7.1.3 Влияние хлористого кальция на схватывание цементов при пониженных положительных температурах.

Отечественные погодно-климатические условия часто вынуждают работать если не совсем на морозе, то когда достаточно прохладно. Очень часто влияние окружающей температуры абсолютно не учитывается. И если в традиционных строительных работах это выражается в замедлении темпов работ, то при производстве пенобетона, снижение температуры в цехе на “несущественные” 5оС может явиться первопричиной брака.

Взаимодействие цемента с водой – химический процесс. Скорость протекания любой химической реакции сильно зависит от температуры. С возрастанием температуры она увеличивается, и наоборот, за редким исключением. (Одно такое интересное исключение будет использовано, когда мы будем бороться с высолами на кирпичной кладке – но это в другой рассылке).

Химическое взаимодействие цемента с водой отмечено одной особенностью – процесс идет в две стадии. Сначала, в течение нескольких часов, происходит т.н. схватывание. После его окончания – начинается твердение. И даже по прошествии 28 суток, набор прочности бетоном не прекращается. Он продолжается и дальше, годами, но именно прочность через первые 4 недели твердения и условились называть марочной прочностью. В соответствии с этой 28-ми суточной прочностью и нормируется т.н. марочность изготовленного бетона.

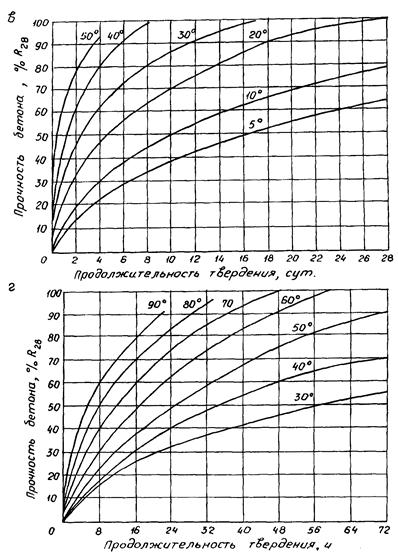

Снижение температуры влияет как на твердение, так, что очень важно для производства пенобетона, — на схватывание. Наглядно этот процесс иллюстрирует Таблица 6713-1

Таблица 6713-2

Время схватывания некоторых цементов марки М-400 при различных температурах.

|

Вид цемента

|

Периоды

|

Температура окружающей среды

| |||||

|

+70оС

|

+50оС

|

+30оС

|

+15оС

|

+5оС

|

+0оС

| ||

|

Свежий портландцемент

|

Начало схватывания, через чч-мин

|

0-37

|

1-10

|

1-45

|

3-00

|

4-45

|

8-00

|

|

Конец схватывания, через чч-мин

|

0-55

|

2-00

|

2-45

|

6-10

|

14-40

|

25-35

| |

|

Период схватывания, чч-мин

|

0-18

|

0-50

|

1-00

|

3-10

|

9-55

|

17-30

| |

|

Свежий пуццолановый портландцемент

|

Начало схватывания, через чч-мин

|

0-47

|

0-43

|

1-45

|

2-45

|

6-50

|

9-50

|

|

Конец схватывания, через чч-мин

|

0-57

|

2-07

|

4-30

|

6-35

|

16-20

|

25-35

| |

|

Конец схватывания, через чч-мин

|

0-10

|

1-26

|

2-45

|

4-10

|

9-30

|

15-45

| |

Как видно из таблицы, даже для свежих цементов, совсем незначительное снижение температуры заметно удлиняет период схватывания.

Подавляющее большинство строителей качество цемента характеризует двумя показателями – “хороший” и “плохой”. Иногда, при этом, упоминается его марочность и завод производитель – но это уже редкость.

С таким подходом к цементу браться за пенобетон не следует. Уже, во первых, потому, что при хранении цемент теряет примерно 10% активности в месяц. Причем эта потеря сказывается, в первую очередь, именно на начале и длительности схватывания – они многократно удлиняются. Если это усугубить еще и пониженной температурой в цехе, то брак гарантирован. Ведь какой бы распрекрасный пенообразователь Вы не применяли, все равно у него имеется некий период стойкости пены. По его прошествии цементная матрица или должна успеть схватиться и приобрести самонесущие свойства, или…. – или пенобетонный массив осядет под собственным весом, и его придется выбросить.

Нельзя исчерпывающе полно охарактеризовать влияние добавки хлористого кальция на начало и длительность схватывания цемента – уж слишком это тонкий параметр. Да и не нужно это – меняющиеся всякий раз входные параметры бетонной смеси будут непредсказуемо корректировать результаты. Единственное, что можно сказать с полной определенностью – при всех прочих равных условиях, можно смело утверждать, что добавка 1% хлористого кальция от массы цемента, по его влиянию на схватывание цемента, равносильна повышению температуры на 15 – 20оС.

6.7.1.4 Влияние (ХК) на повышение пластичности бетонов.

Хлористый кальций способствует повышению пластичности бетонной смеси. В прикидочных расчетах можно считать, что для получения равноподвижных смесей, каждый процент введенного (ХК) позволяет уменьшить количество воды затворения примерно на 5%. Чем более жесткая изначально бетонная смесь, тем сильнее выражен этот эффект.

6.7.1.5 Влияние хлористого кальция на усадку бетонов.

В разных источниках мне неоднократно встречались утверждения, что ускорители на основе хлористых солей взывают очень сильную усадку бетонов. В случае с пенобетонами, эта усадка, мол, способна привести к полной невозможности использования хлоридов – пенобетон очень сильно растрескивается. Подобные суждения, иначе как спекулятивными, назвать нельзя. И вот почему.

Усадка бетонов зависит от множества причин. Если рассматривать усадку с научной точки зрения, то было бы гораздо корректней разделить усадку, как явление, на два разных процесса вызывающих, тем не менее, одинаковое физическое проявление и накладывающиеся друг на друга. Это воздействие на твердеющую цементную матрицу обусловленное капиллярными силами – т.н. влажностная усадка. И проявление результатов химических реакций между цементом и водой – т.н. контракционная усадка.

Я не буду в рамках данной темы давать развернутое объяснение – проблеме усадки и мерам борьбы с ней будет посвящена отдельная рассылка. Замечу только, что усадка зависит:

1 От свойств вяжущего, т.е. от вида цемента.

2. От количества вяжущего – цементного теста в бетоне. Чем больше цемента, тем усадка больше. Зависимость, примерно, прямо пропорциональная.

3. От свойства, состава и гранулометрии заполнителей.

4. От количества воды в бетоне. С увеличением В/Ц усадка значительно увеличивается.

5. От условий созревания бетона. Если принять усадку бетона при его вызревании при 100% влажности (пропарочная камера) за эталон, то тот же бетон, вызревавший при относительной влажности в 50% (летний навес с легким сквознячком) даст усадку в 3 – 4 раза большую. (И уже не одно поколение начинающих пенобетонщиков испытали это явление непосредственно на себе).

6. От абсолютных геометрических размерностей массива бетона и условий его армирования. Иными словами — чем меньше пенобетонный блок, тем проявление усадочных явлений в нем будут меньшими.

7. От величины добавки некоторых ускорителей, вступающих в непосредственное химическое взаимодействие с минералами цементного клинкера, — и хлористого кальция, в том числе.

Вот последний пункт и рассмотрим подробней. Исследованиями установлено, что да, действительно, хлористый кальций увеличивает усадочные явления в бетоне. Примерно в 1.2 – 1.3 раза по сравнению с аналогичным, бездобавочным бетоном. Но, мы видели ранее, что повышение относительной влажности среды вызревания бетона может снизить усадку чуть ли не в 4 раза. Как и наоборот. Иными словами, снижать усадку наиболее эффективно, действуя именно в этом направлении – в обеспечении влажностных, еще лучше тепло-влажностных условий вызревания бетона. А это не только достаточно хлопотно и затратно, но и, порой, просто невыполнимо технически.

Как это ни парадоксально, но получается, что любой эффективный ускоритель, пусть он даже сам склонен повышать усадку, в конечном итоге общую усадку снижает. За счет ускоренной гидратации цемента под воздействием ускорителя, бетону уже нет нужды целый месяц устраивать, буквально, тепличные условия.

Кроме того, повышенные дозировки цемента в бетоне, зачастую обусловлены исключительно потребностью иметь высокую раннюю прочность — как правило, для ускорения оборачиваемости формоснастки. Двигаясь по другому пути – улучшая кинетику набора прочности ускорителями “взрывного” действия (в первую очередь это соляная кислота и её соли – хлориды), можно избежать излишнего перерасхода цемента. Это не только само по себе экономически выгодно, но и позволяет минимизировать усадку.

6.7.1.6 Влияние хлористого кальция на кинетику набора прочности в первые часы твердения.

Процессы твердения бетона в раннем возрасте протекают интенсивней и с большей полнотой, когда его температура повышается, а не наоборот. Это относится как к бетону с ускорителями, так и к бездобавочному бетону. Объясняется это тем, что, например, при понижении температуры, т.е. при более высокой начальной температуре, процессы гидролиза минералов, входящих в состав цементного клинкера, протекают сперва интенсивно – начинают образовываться коллоидные массы. Но затем эти процессы как бы искусственно тормозятся понижением температуры.

Кроме того, известь, выделяющаяся при гидратации цемента, имеет т.н. “аномальную растворимость” – её растворимость с уменьшением температуры наоборот увеличивается. Поэтому она вновь переходит в раствор из начавших выкристализацию новообразований – по сути, частично их разрушая. Таким образом, нарушается целостная и упорядоченная структура начавшего образовываться цементного камня, и это приводит к некоторому понижению его прочности на общем фоне твердения.

При постепенном повышении температуры мы имеем обратную картину. В этом случае процессы твердения протекают плавно, постепенно развиваясь. Благодаря этому получается более равномерная, упорядоченная и плотная структура цементного камня. Этому способствует также и то, что известь, сначала перешедшая в раствор в большом количестве, затем, с повышением температуры, начинает из него выкристаллизовываться и образовывать либо коллоиды и гели, либо кристаллические сростки. Эти процессы способствуют уплотнению гелей и, тем самым, увеличению прочности цементного камня.

Исследованиями было установлено количество тепла, дополнительно выделяющегося в присутствии хлористого кальция при гидратации 4 основных минералов цементного клинкера (см. Таблица 6716-1)

Таблица 6716-1

Элементарное тепловыделение основными минералами цементного клинкера

(за первые 24 часа в кал на 1% содержания в 1 г цемента)

|

Минералы цементного клинкера

| ||||

|

C3S

|

C2S

|

C3A

|

C4AF

| |

|

Без добавки (контрольные)

|

0.8

|

0.19

|

1.62

|

0.01

|

|

С добавкой 1% CaCl2

|

0.78

|

0.26

|

1.47

|

0.25

|

Анализ таблицы показывает, что добавка хлористого кальция несколько повышает количество тепла за первые 24 часа, выделяемые двухкальциевым силикатом (C2S) и четырехкальциевым алюмоферитом (C4AF), и уменьшает количество тепла, выделяемого трехкальциевым алюминатом (C3A). На тепловыделение трехкальциевого силиката (C3S) добавка хлористого кальция почти не оказывает влияния.

Если взять уже упоминавшийся ранее цемент ПЦ-400 завода Комсомолец и в свете данных из этой таблицы произвести подсчеты, то получим следующие цифры:.

Минералогический состав этого цемента следующий:

C3S — 62.7%

C2S — 16.4%

C3A — 3.4%

C4AF – 16.2%

Для бездобавочного цемента, выделение тепла составит:

(62.7 * 0.8) + (16.4 * 0.19) + (3.4*1.62) + (16.2*0.01) = 50.16 + 3.12 + 5.51 + 0.16 = 58.94 кал

Добавка 1% (ХК) позволяет с каждого грамма цемента дополнительно получить 3.27 кал тепла

(62.7 * 0.78) + (16.4 * 0.26) + (3.4*1.47) + (16.2*0.25) = 48.91 + 4.26 + 4.99 + 4.05 = 62.21 кал

Если принять расход цемента в 480 кг/м3 (типовой для пенобетона) то тепловая прибавка от добавки в его состав всего 1% хлористого кальция составит ни много, ни мало – 1569 ккал. Много это или мало? Если перевести цифры в общепонятный формат, то этого количества тепла, в его бензиновом эквиваленте, хватит среднему легковому автомобилю, чтобы проехать более 20 км.

Таким образом, хлористый кальций может быть применен как в работах при нормальных температурах (от +10оС до +25оС) для ускорения процессов схватывания и твердения, так и в работах при пониженных температурах (ниже +10оС). И хотя в обоих случаях он дает значительную интенсификацию процессов схватывания и твердения, в последнем случае, т.е. при пониженных положительных температурах, его сравнительная эффективность значительно выше.

6.7.1.7 Влияние хлористого кальция на твердение бетона в период 1 – 28 суток, и на конечную марочную прочность.

При наличии необходимой влажности твердение бетона, как правило, происходит тем интенсивней, чем выше его температура. С понижением температуры и, особенно с приближением её к 0оС твердение бетона резко замедляется, что особенно сильно сказывается в самом раннем возрасте. Объясняется это сильным снижением активности воды в химической реакции взаимодействия с цементом. При температуре окружающей среды 0оС вследствие продолжающейся реакции гидратации цемента, которая сопровождается тепловыделением, в бетоне некоторое время поддерживается положительная температура и набор прочности, хоть и незначительный, продолжается. По мере его затухания, уменьшается и количество выделяющегося тепла, что еще более снижает темп набора прочности.

Переходу критической точки через 0оС препятствует скрытая теплота льдообразования. Замерзание в бетоне воды, связанное с переходом её из жидкого состояния в твердое, происходит не сразу с наступлением температуры, равной нулю, а значительно ниже. Часть воды при отрицательной температуре вообще остается в жидкой фазе, поэтому твердение бетона продолжается, хотя и очень замедленно. При этом активные цементы, содержащие повышенный процент высокоосновных минералов клинкера, обеспечивают более быстрое накопление прочности бетона. Малоактивные клинкерные цементы и цементы с тонкомолотыми добавками при температурах, близких к 0оС, более резко замедляют твердение растворов и бетонов.

Данный вопрос имеет большое практическое значение при производстве работ, как в зимних, так и особенно, в осенних или весенних условиях. Методы производства работ должны выбираться с учетом резкого замедления твердения растворов и бетонов с приближением температуры к 0оС. Значительную роль в таких случаях играют добавки – ускорители схватывания и твердения. Для упрощения способов производства работ и для обеспечения надлежащего качества бетона в названных выше условиях следует применять более активные и высокоэкзотермичные цементы.

Таблица 6717-1

Относительная прочность бетона на сжатие при различных температурах твердения, % от 28-суточной

(твердение при +20оС и влажности 90-100%)

|

Бетон

|

Срок твердения, суток

|

Средняя температура бетона, °С

| ||||||

|

-3

|

0

|

+5

|

+10

|

+20

|

+30

|

+40

| ||

|

Марки 200 на портландцементе М-300

|

1

|

—

|

4

|

6

|

10

|

18

|

27

|

36

|

|

2

|

—

|

8

|

12

|

18

|

30

|

43

|

55

| |

|

3

|

5

|

12

|

20

|

25

|

40

|

52

|

65

| |

|

5

|

8

|

20

|

30

|

40

|

55

|

65

|

78

| |

|

7

|

10

|

30

|

40

|

50

|

65

|

74

|

85

| |

|

14

|

12

|

40

|

55

|

65

|

80

|

90

|

100

| |

|

28

|

15

|

55

|

68

|

80

|

100

|

—

|

—

| |

|

Марок 200 -300 на портландцементе М-400

|

1

|

3

|

5

|

9

|

12

|

23

|

35

|

45

|

|

2

|

6

|

12

|

19

|

25

|

40

|

55

|

65

| |

|

3

|

8

|

18

|

27

|

37

|

50

|

65

|

77

| |

|

5

|

12

|

28

|

38

|

50

|

65

|

80

|

90

| |

|

7

|

15

|

35

|

48

|

58

|

75

|

90

|

100

| |

|

14

|

20

|

50

|

62

|

72

|

90

|

100

|

—

| |

|

28

|

25

|

65

|

77

|

85

|

100

|

—

|

—

| |

|

Марки 400 на портландцементе М-500

|

1

|

—

|

8

|

12

|

18

|

28

|

40

|

55

|

|

2

|

—

|

16

|

22

|

32

|

50

|

63

|

75

| |

|

3

|

10

|

22

|

32

|

45

|

60

|

74

|

85

| |

|

5

|

16

|

32

|

45

|

58

|

74

|

85

|

96

| |

|

7

|

19

|

40

|

55

|

66

|

82

|

92

|

100

| |

|

14

|

25

|

57

|

70

|

80

|

92

|

100

|

—

| |

|

28

|

30

|

70

|

80

|

90

|

100

|

—

|

—

| |

|

Марки 500 на портландцементе М-600

|

1

|

—

|

9

|

13

|

21

|

32

|

45

|

59

|

|

2

|

—

|

17

|

25

|

36

|

52

|

65

|

75

| |

|

3

|

—

|

23

|

35

|

46

|

62

|

75

|

85

| |

|

5

|

—

|

34

|

47

|

58

|

75

|

83

|

90

| |

|

7

|

20

|

42

|

57

|

68

|

85

|

90

|

100

| |

|

14

|

30

|

58

|

73

|

82

|

95

|

100

|

—

| |

|

28

|

35

|

75

|

83

|

92

|

100

|

—

|

—

| |

|

Марки 200 на шлакопортландцементе М-300

|

1

|

—

|

—

|

3

|

6

|

12

|

20

|

35

|

|

2

|

—

|

4

|

7

|

12

|

20

|

35

|

50

| |

|

3

|

2

|

7

|

12

|

18

|

30

|

46

|

63

| |

|

5

|

4

|

13

|

20

|

30

|

45

|

60

|

80

| |

|

7

|

6

|

18

|

25

|

40

|

55

|

70

|

92

| |

|

14

|

8

|

25

|

40

|

55

|

75

|

90

|

—

| |

|

28

|

10

|

35

|

55

|

70

|

100

|

—

|

—

| |

|

Марок 200- 300 на шлакопортландцементе М-400

|

1

|

—

|

3

|

6

|

10

|

16

|

30

|

40

|

|

2

|

3

|

8

|

12

|

18

|

30

|

40

|

60

| |

|

3

|

5

|

13

|

18

|

25

|

40

|

55

|

70

| |

|

5

|

8

|

20

|

27

|

35

|

55

|

65

|

85

| |

|

7

|

10

|

25

|

34

|

43

|

65

|

70

|

100

| |

|

14

|

12

|

35

|

50

|

60

|

80

|

96

|

—

| |

|

28

|

15

|

45

|

65

|

80

|

100

|

—

|

—

| |

При применении портландцементов, содержащих трехкальциевого алюмината более 6%, скорость нарастания прочности по сравнению с приведенными выше (см. Таблица 6717-1) данными увеличиваются примерно на 10%. Разница в скорости набора прочности бетона на двух цементах одинаковой марки, но с различным содержанием С3А приведено в Таблице 6717-2

Таблица 6717-2

Нарастание прочности бетона марок 200-300 на портландцементе марки 400 Белгородского и Воскресенского заводов

|

Возраст бетона, сут

|

Средняя температура бетона в конструкции, оС

| |||||||||||||

|

-3

|

0

|

+5

|

+10

|

+20

|

+30

|

+40

| ||||||||

|

Б

|

В

|

Б

|

В

|

Б

|

В

|

Б

|

В

|

Б

|

В

|

Б

|

В

|

Б

|

В

| |

|

1/2

|

—

|

—

|

2

|

2

|

4

|

4

|

6

|

6

|

10

|

14

|

15

|

25

|

25

|

30

|

|

1

|

2

|

4

|

5

|

6

|

9

|

12

|

12

|

14

|

22

|

28

|

41

|

48

|

53

|

55

|

|

2

|

5

|

6

|

10

|

14

|

18

|

24

|

26

|

30

|

40

|

48

|

53

|

63

|

70

|

70

|

|

3

|

8

|

10

|

18

|

22

|

25

|

32

|

35

|

40

|

50

|

60

|

69

|

75

|

85

|

90

|

|

5

|

14

|

17

|

28

|

35

|

38

|

46

|

50

|

55

|

65

|

70

|

81

|

85

|

98

|

98

|

|

7

|

18

|

20

|

37

|

43

|

48

|

53

|

56

|

60

|

75

|

80

|

91

|

95

|

100

|

102

|

|

14

|

20

|

25

|

51

|

59

|

67

|

72

|

72

|

80

|

87

|

92

|

104

|

105

|

—

|

—

|

|

28

|

25

|

30

|

70

|

75

|

84

|

85

|

93

|

93

|

100

|

100

|

—

|

—

|

—

|

—

|

Примечание Б — портландцемент Белгородского завода (С3А<6%), В — то же, Воскресенского завода (С3А>6%)

Добавка хлористого кальция существенно меняет характер твердения бетона. Множество испытаний средней интенсивности нарастания прочности бетона на портландцементе с добавкой хлористого кальция отражено в Таблице 6717-3

Таблица 6717-3

Влияние добавки СаС12 на прочность бетона

|

Возраст бетона, (суток)

|

Относительная прочность бетона с добавкой хлористого кальция, % от R28 без добавок, на цементах марки М-400

| |||||||

|

на портландцементе

|

на шлакопортланд- и пуццоланововом портландцементе

| |||||||

|

без добавок

|

с добавкой хлористого кальция, %

|

без добавок

|

с добавкой хлористого кальция, %

| |||||

|

I

|

2

|

3

|

1

|

2

|

3

| |||

|

1

|

15

|

20

|

23

|

27

|

8

|

15

|

17

|

20

|

|

2

|

27

|

40

|

45

|

50

|

18

|

24

|

30

|

37

|

|

3

|

40

|

50

|

55

|

60

|

25

|

30

|

40

|

45

|

|

5

|

55

|

65

|

70

|

80

|

40

|

50

|

55

|

60

|

|

7

|

70

|

77

|

85

|

90

|

50

|

55

|

60

|

70

|

|

14

|

85

|

95

|

100

|

105

|

70

|

80

|

90

|

95

|

|

28

|

100

|

ПО

|

115

|

—

|

100

|

110

|

120

|

—

|

В зависимости от окружающей температуры, эффективность хлористого кальция отражает Таблица 6717-4

Таблица 6717-4

Увеличение прочности бетона в % при различных температурах твердения и добавке 2% CaCl2

|

Возраст бетона, суток

|

Процент увеличения прочности бетона при температуре, оС

| ||

|

+5

|

+15

|

+25

| |

|

2

|

85

|

65

|

45

|

|

3

|

70

|

50

|

35

|

|

7

|

50

|

30

|

20

|

|

28

|

30

|

15

|

10

|

В приведенных выше таблицах (Таблица 6717-1 — 6717-4) данные представляют собой средние значения, выведенные из большого числа опытов, проведенных в лаборатории ускорения твердения бетона НИИЖБ в 1970—1974 гг. и уточняют величины набора относительной прочности до 28-суточного возраста по сравнению с ранее публиковавшимися данными, которые были основаны на экспериментах 1939— 1941 гг., когда марки цементов отличались от современных. Кинетика роста прочности устанавливалась на бетонах, изготовленных из смесей подвижностью 6-8 см осадки конуса.

6.7.1.8 Влияние хлористого кальция на твердение бетона при ТВО

Как и для всех остальных добавок, для (ХК) характерен сброс прочности бетонов после ТВО при дозировках превышающих определенную величину (см. Таблица 6718-1).

Анализ и сопоставление аналогичной таблицы (см. Таблица …) по сульфату натрия свидетельствует, что для случая изготовления пенобетона, когда расход цемента и В/Ц велики, (ХК) намного предпочтительней – сброс прочности наблюдается при дозировках более чем в 2 раза больших, чем для (СН).

Для (ХК) это, по сути предельные разумные дозировки, с лихвой перекрывающие все потребности пенобетонщиков по кинетике схватывания – осадки не будет.

Таблица 6718-1

Влияние добавки (ХК) на прочность пропаренного бетона в зависимости от расхода цемента и принятом В/Ц в % от R28 сразу после ТВО

|

Вид и расход цемента в бетоне

|

В/Ц

|

Добавка (ХК), в % от массы цемента

|

Предельно допустимая добавка (ХК) для данного расхода цемента

| ||||

|

0

|

1

|

2

|

3

|

3.5

| |||

|

Бетон на белгородском (низкоалюминатном) цементе, с расходом 250 кг/м3

|

0.4

|

67

|

77

|

82

|

84

|

83

|

2.5

|

|

0.46

|

60

|

70

|

74

|

74

|

73

|

2.3

| |

|

0.52

|

57

|

64

|

67

|

66

|

65

|

2.1

| |

|

0.58

|

50

|

59

|

60

|

56

|

53

|

1.6

| |

|

0.64

|

45

|

52

|

52

|

48

|

47

|

1.3

| |

|

Бетон на белгородском (низкоалюминатном) цементе, с расходом 350 кг/м3

|

0.4

|

60

|

70

|

76

|

76

|

75

|

2.5

|

|

0.46

|

54

|

63

|

68

|

68

|

67

|

2.3

| |

|

0.52

|

50

|

58

|

61

|

59

|

57

|

2.0

| |

|

0.58

|

45

|

53

|

54

|

52

|

48

|

1.7

| |

|

0.64

|

40

|

46

|

45

|

44

|

43

|

1.2

| |

|

Бетон на белгородском (низкоалюминатном) цементе, с расходом 450 кг/м3

|

0.4

|

57

|

68

|

73

|

74

|

73

|

2.5

|

|

0.46

|

51

|

61

|

65

|

65

|

64

|

2.4

| |

|

0.52

|

47

|

57

|

58

|

57

|

56

|

2.2

| |

|

0.58

|

44

|

50

|

51

|

47

|

46

|

1.8

| |

|

0.64

|

39

|

45

|

45

|

40

|

37

|

1.7

| |

Примечание: Таблица 6718-1 составлена по результатам графических данных с погрешность. +/- 1.

Длительность ТВО (пропаривания) – 9 часов. Режим пропаривания в первоисточнике не указан.

6.7.1.9 Достоинства и недостатки хлористого кальция.

Если в сопоставимом формате попытаться проанализировать достоинства и недостатки (ХК) картина может выглядеть следующим образом.

Достоинства:

1. Является отходом основных химических производств, а потому дешев и легко доступен.

2. Из условий получения, практически не содержит вредных примесей, способных оказывать негативное влияние на человека.

3. Побочные примеси, как правило, других хлоридов, улучшают (как минимум не ухудшают) его эффективности как ускорителя.

4.Хорошо растворяется даже в холодной воде с выделением тепла.

5. Возможно его хранение в форме высококонцентрированных растворов без опасности выкристализации при похолодании.

7. Легко поддается модифицированию “внешними” ингибиторами, которые тоже являются ускорителями.

8. Совместим практически со всеми другими хим. добавками в составе полифункциональных комплексов.

9. Способен самопроизвольно модифицировать технические лигносульфонаты, будучи в составе полифункциональных комплексов.

10. Способен незначительно пластифицировать бетонные смеси, особенно жесткие.

11. Как самостоятельно, так и совместно с другими хлоридами, в повышенных дозировках выступает в качестве высокоэффективной противоморозной добавки.

12. Полностью вступает в химическую реакцию с минералами цементного клинкера, поэтому не склонен к образованию высолов и выцветов.

13. Позволяет “реанимировать” лежалые цементы. В этом случае особенно эффективен для лежалых высокомарочных цементов. (В них, как правило, содержание трехкальциевого алюмината повышено).

14. Положительно влияет на ускорение схватывания и твердения бетонов с большим содержанием золы-уноса.

15. Ускоряет и облегчает прогрев бетона при ТВО из-за повышенного выделения тепла при ускоренной гидратации цемента.

16. Позволяет применять повышенные дозировки, по сравнению с другими добавками, при ТВО, без сброса прочности.

17. Резко ускоряет как кинетику набора прочности при нормальном хранении, так и 28-ми суточную прочность.

Недостатки:

1. Вызывает коррозию стальной арматуры и оборудования.

2. В повышенных дозировках, свыше 3% от массы цемента, усиливает усадку бетона.

марка, определение, класс, таблица, требования и характеристики морозостойкого бетона

Одна из важных характеристик бетона, используемого для строительства в регионах с холодными зимами и температурными перепадами, – морозостойкость. Она определяет свойство материала выдерживать многократное замораживание и оттаивание.

Показателем морозостойкости бетона является марка, равная количеству циклов замораживания и оттаивания до возникновения видимых признаков разрушения, уменьшения прочности более чем на 5%, изменения физических характеристик.

Марка обозначается буквой F и числом, равным максимальному количеству циклов до состояния, обозначенного в нормативе.

Эта величина важна для смесей, применяемых при сооружении фундаментов, наружных стен, объектов гидротехнического назначения, опор мостов и других строительных конструкций ответственного назначения.

Классификация морозостойкости бетонов

Виды бетонных смесей по морозоустойчивости регламентируются ГОСТом 25192-2012. Помимо показателя F, морозостойкость могут определять следующие характеристики:

- F1 – марка, установленная при исследовании материала, находящегося в водонасыщенном состоянии;

- F2 – марка бетонных смесей, производимых для устройства покрытий дорог и аэродромов или эксплуатации в контакте с минерализованными водами, образцы для исследований насыщают 5% раствором NaCl.

Требования к морозостойкости бетона зависят от запланированной области его применения:

- До F50. Это низкий уровень устойчивости к знакопеременным температурам. Такая смесь применяется для внутренних работ, в подготовительных строительных мероприятиях.

- F50-F150. Этот материал со средним уровнем морозоустойчивости широко применяется в рядовом строительстве объектов, расположенных в регионах с умеренным, устойчивым климатом.

- F150-F300. Такие бетоны востребованы при строительстве в регионах с холодным климатом.

- Выше F300. Смеси с высокой стойкостью к температурным перепадам применяются для сооружения объектов специального назначения, а также сооружений, эксплуатируемых в тяжелых климатических условиях.

Прочность и показатель морозостойкости всех видов бетона находятся в прямой зависимости: чем выше прочность, тем больше морозоустойчивость материала.

Таблица зависимости класса прочности и морозостойкости бетона

|

Марка бетона

|

Класс прочности

|

Класс морозостойкости

|

Класс водонепроницаемости

|

|

100

|

В7,5

|

F50

|

W2

|

|

150

|

В10-В12,5

| ||

|

200

|

В15

|

F100

|

W4

|

|

250

|

В20

| ||

|

300

|

В22,5

|

F200

|

W6

|

|

350

|

В25

|

W8

| |

|

400

|

В30

|

F300

|

W10

|

|

450-600

|

В35-В45

|

W8-W18

|

От каких факторов зависит морозостойкость бетона?

Основной параметр, влияющий на способность материала противостоять замораживанию и оттаиванию, – количество пор. Чем оно выше, тем большее количество воды проникает в бетонный элемент.

При отрицательных температурах вода меняет агрегатное состояние, превращаясь в лед с увеличением объема примерно на 10%. Поэтому с каждым циклом бетонная конструкция постепенно деформируется, утрачивая прочностные характеристики.

Вода, проникающая вглубь конструкции, разрушает не только сам бетон, но и вызывает коррозию стальной арматуры.

Способы определения морозостойкости бетона

Способы определения морозоустойчивости регламентирует ГОСТ 10060-2012. Методика актуальна при разработке новых рецептур и передовых технологий, контроле качества при купле-продаже. Для испытаний изготавливают образец кубовидной формы со сторонами 100-200 мм. Циклы замораживания и оттаивания осуществляются в диапазоне -18…+18°C. В соответствии с ГОСТом существует несколько вариантов вычисления этого показателя:

- базовый многократный;

- ускоренный многократный;

- ускоренный однократный.

Если результаты ускоренных испытаний отличаются от результатов базовых, то эталонными считаются показатели базовых исследований.

Основные этапы базовых испытаний водонасыщенных образцов, проводимых в соответствии с ГОСТом:

- Бетонные кубики насыщают водой и обтирают влажной тканью. Испытывают на сжатие.

- Исследовательский материал помещают в морозильную камеру для замораживания. Выдерживают заданный режим.

- Оттаивание производят в специальных ваннах.

- После оттаивания с образцов щеткой удаляют отслаивающийся материал.

- Кубики обтирают ветошью, определяют массу и исследуют на сжатие.

- Обрабатывают результаты испытаний.

Пониженную морозостойкость материала можно определить и подручными методами. Конечно, результаты таких исследований не могут использоваться при составлении проектной документации.

- Визуальный осмотр. О низкой устойчивости к знакопеременным температурам свидетельствует наличие трещин, бурых пятен, расслаивания, шелушения.

- Определение водопоглощения. Если этот показатель равен 5-6%, то устойчивость к низким температурам будет пониженной.

- Высушивание влагонасыщенного образца на солнце. Его растрескивание сигнализирует о пониженной морозостойкости.

Способы повышения морозостойкости

Повысить морозоустойчивость бетона можно несколькими способами:

- Изолировать бетонный элемент от неблагоприятного внешнего воздействия с помощью обмазочных и окрасочных материалов, пропиток.

- Использовать цемент более высоких марок. Чем прочнее вяжущее, тем выше морозоустойчивость готового бетонного элемента.

- Получить плотную структуру материала путем тщательного уплотнения различными способами и создания благоприятных условий твердения бетонной смеси

- Изготовить морозостойкий бетон можно путем введения в его состав специальных присадок.

Подробнее рассмотрим виды и принцип действия добавок:

- Поверхностно-активные вещества. Обеспечивают образование плотной структуры.

- Присадки, способствующие появлению шаровидных пор. Вода, проникшая в бетонную конструкцию, при замерзании выталкивается в эти пустоты, поэтому структура материала при изменении агрегатного состояния воды не повреждается.

- Суперпластификаторы. Увеличивают плотность, повышают водонепроницаемость, а следовательно, показатели морозостойкости.

- Добавки, улучшающие водонепроницаемость бетонного элемента и его внутреннюю структуру. К ним относятся «Дегидрол», «Пенетрон Адмикс», «Кристалл».

Присадки для бетона с глиноземистым цементом обычно не применяются, поскольку они могут не улучшить, а снизить характеристики материала.

Кинетика твердения бетона с наноуглеродной добавкой УКД-1 в варианте беспрогревной технологии Текст научной статьи по специальности «Технологии материалов»

DOI: 10.21122/2227-1031-2016-15-4-271-280 УДК 666:941; 693.Белорусско-Российский университет (Могилев, Республика Беларусь), 2)Белорусский национальный технический университет (Минск, Республика Беларусь)

© Белорусский национальный технический университет, 2016 Belorusian National Technical University, 2016

Реферат. Изложены результаты исследований влияния отечественной комплексной химической добавки, содержащей структурированный углеродный наноматериал и характеризующейся совмещенным (ускоряющим твердение и пластифицирующим) эффектом на кинетику твердения бетона в беспрогревном варианте технологии монолитного бетонирования. С использованием стандартизированных и оригинальных методик экспериментально выявлены закономерности роста прочности тяжелого цементного бетона под влиянием отдельно взятого ускоряющего компонента добавки УКД-1 и самой этой добавки в зависимости от ее дозировки (в диапазоне 0,5-2,0 % от массы цемента). Оценены зависимости темпа роста бетона с добавкой УКД-1 от основных технологических факторов — качества цемента, величины водоцементного отношения, состава бетона и консистенции бетонной смеси, температуры среды твердения и теплоизолирующих характеристик форм-опалубок.Belarusian-Russian University (Mogilev, Republic of Belarus), 2)Belarusian National Technical University (Minsk, Republic of Belarus)

Abstract. The paper presents results of investigations on influence of domestic complex chemical additive containing structured carbon nanomaterial and characterized by combined (curing acceleration and plasticizing) effect on concrete curing kinetics in non warm-up version of monolithic concreting technology. Standardized and original methods have revealed experimentally regularities in increase of strength for heavy cement concrete under the influence of specific accelerating UKD-1 additive component and the additive itself according to its dosage (within the range of 0.5-2.0 % of cement mass). Growth rate dependences for the concrete with UKD-1 additive on basic technological factors: cement quality, water-cement ratio value, concrete composition and concrete mixture consistency, curing environment temperature and heat-insulating characteristics of shuttering blocks have been evaluated in the paper. Such approach has made it possible to substantiate rational modes and parameters of conditions for concrete curing with the UKD-1 additive in order to ensure strength (under compression) in the 50-100 % range of the required value at the project age of 28 days without energy consumption for acceleration of its curing.

Keywords: concrete, curing kinetics, UKD-1-nanocarbon additive, non warm-up technology

For citation: Marko O. Yu., Batyanovsky E. I. (2016) Curing Kinetics of Concrete with UKD-1-Nanocarbon Additive in Version of Non Warm-Up Technology. Science & Technique. 15 (4), 271-280 (in Russian)

Адрес для переписки

Батяновский Эдуард Иванович Белорусский национальный технический просп. Независимости, 150, 220013, г. Минск, Республика Беларусь Тел.: +375 17 265-95-87 [email protected]

Address for correspondence

Batyanovsky Eduard I.

Belarusian National Technical University

150 Nezavisimosty Ave.,

220013, Minsk, Republic of Belarus

Tel.: +375 17 265-95-87

Наука

иТ ехника. Т. 15, № 4 (2016)

Введение

Технологию бетонирования, при которой бетон конструкций твердеет без подвода теплоты от искусственных внешних источников, принято называть беспрогревной [1-3]. Естественно, что она характеризуется минимальными затратами энергии, но одновременно и относительно невысоким темпом роста прочности бетона. А это сопровождается увеличением периода оборота опалубок и сроков строительства из монолитного бетона и увеличением технологического цикла изготовления сборных изделий. В статье приведены результаты исследований, предлагающих решение задачи по ускорению темпа роста прочности бетона в беспрогревном варианте технологии монолитного бетонирования и при изготовлении сборных изделий за счет введения в его состав комплексной добавки УКД-1. Повышенная эффективность этой добавки обеспечивается тем, что на стадии приготовления бетона она позволяет снизить на 15-25 % начальное водосодержа-ние (за счет пластифицирующего компонента), а на стадии твердения бетона — ускорить гидро-лизно-гидратационные процессы в цементном тесте за счет совместного действия химической добавки — сульфата натрия и введенного в состав комплекса углеродного наноматериа-ла (УНМ). Кроме того, структурированный УНМ (в виде ультрадисперсных частиц, а также моно- и многослойных трубок (волокон)) проявляет эффект нано-, микроармирования структуры затвердевшего цементного камня в бетоне, что обеспечивает рост его прочности на осевое растяжение и сжатие до 25 % и 15-20 % соответственно [4-6]. Под влиянием комплекса УКД-1, как будет показано далее, эффективность возрастает и соответствует приросту прочности бетона на сжатие в проектном (28 сут.) возрасте до 30 %, а за 24-48 ч твердения — в 1,5-2 раза, что и составляет основу эффективной беспрогревной технологии монолитного бетонирования (либо изготовления сборных изделий) с применением этой добавки.

Общая методика экспериментальных

исследований

На начальном этапе исследований по кинетике твердения (росту прочности на сжатие) бетона определили оптимальную дози-

ровку добавки УКД-1 в бетон по методике ГОСТ 30459-96 [7] на контрольном составе бетона: цемента (М500 Д0; ОАО «Красносельск-стройматериалы») Ц = 350 кг; щебня (гранитного по ГОСТ 8267-93: фракции 5-20 мм;

рЩ ~ 1440 кг/м3; рЩ ~ 2700 кг/м3) Щ = 1100 кг;

природного песка (по ГОСТ 8736-93: р^ ~

~ 1550 кг/м3; рп ~ 2650 кг/м3; Мк ~ 2,45) П = 750 кг; воды В = 175 кг; подвижность смеси ОК ~ 3-4 при твердении образцов размерами 100x100x100 мм в нормально-влажност-ных (ф > 90 %; t ~ 20 оС) условиях. Для сравнения оценивали кинетику твердения бетона без добавок, с добавкой ускорителя твердения сульфата натрия (СН) и с исследуемой добавкой УКД-1 в разных дозировках относительно массы цемента.

Затем исследовали режимы твердения бетона по беспрогревной технологии при изменении температуры окружающей среды от 5 до 30 °С. При этом образцы бетона твердели в формах, имитирующих опалубки различных типов (табл. 1), с существенным различием коэффициентов теплопередачи Кт = 0,6-3,5 Вт/(м2-°С) при скорости ветра ув = 0. В данных экспериментах и далее использовали составы бетона, наиболее широко применяемых классов по прочности С12Л5-С32/40, приведенные в табл. 2.

Таблица 1

Характеристики форм-опалубок Characteristics of shuttering blocks

Материал формы-опалубки и крышки Кт (расчетный) стенок формы (крышки), Вт/(м2-°С), при = 0

1. Доска, 25 мм 2,44

2. Металл (сталь), 10 мм 3,50

3. Металл (10 мм) + минера-ловатная плита (60 мм) ~1,00

4. Фанера (12 мм) + минера-ловатная плита (60 мм) ~2,98; ~0,60*

* С утеплением.

Составы бетона с добавкой ускорителя твердения СН приняты для оценки (сравнения) эффективности исследуемой добавки УКД-1. Известно, что монодобавка СН в дозировке 1 % от массы цемента (далее — МЦ) может обеспечить реализацию весьма эффективных (со сниженными по затратам энергии) технологий

Наука

итехника. Т. 15, № 4 (2016)

изготовления сборных изделий [1-3, 8], а сопоставление (при прочих равных условиях) результатов экспериментов позволит выявить уровень эффективности добавки УКД-1.

Таблица 2

Составы бетона для исследований Concrete compositions for investigations

Номер состава бетона Класс бетона Подвижность бетонной смеси (ОК), см Марка цемента Расход составляющих, кг/1 м3 бетона В/Ц бетона Относительное водосодержание цементного теста (Х), доли ед.

Ц П Щ В

А. Состав без добавок

1 С12/!5 12-14 М400 380 685 1100 201 0,53 1,60

2 С25/30 12-14 М500 465 590 1090 208 0,45 1,42

Б. Состав с добавкой 1 % СН

3 С12/!5 12-14 М400 360 720 1100 182 0,50 1,44

4 С25/30 12-14 М500 442 625 1100 195 0,44 1,38

В. Состав с комплексной добавкой 1 % УКД-1

5 С12/!5 12-14 М400 340 715 1150 163 0,48 1,32

6 С12/!5 21-23 М400 405 720 1065 180 0,44 1,27

7 С25/30 12-14 М500 345 725 1175 146 0,42 1,20

8 С25/ С ’30 21-23 М500 420 720 1065 175 0,41 1,26

9 С32/ С ’40 12-14 М500 400 695 1150 156 0,39 1,12

В процессе исследований периодически испытывали образцы бетона на прочность (сжатие). Эти результаты отражали кинетику ее роста в условиях, характеризовавшихся различной температурой окружающей среды и коэффициентом теплопередачи опалубки. Одновременно оценивали различные условия для накопления (аккумуляции) теплоты экзотермии цемента и обусловленного этим уровня температуры саморазогрева бетона, что фиксировали с помощью датчиков-термопар, установленных в геометрический центр бетонных образцов размерами 150x150x150 мм. Выявленные закономерности саморазогрева бетона и влияния его на кинетику роста прочности бетона с добавкой УКД-1 позволили в последующем сформулировать рекомендации по назначению режимов его естественного твердения (беспро-гревная технология) в зависимости от качества

Наука

иТ ехника. Т. 15, № 4 (2016)

цемента, температуры окружающей среды, начальной температуры свежеуложенного бетона и теплоизолирующих качеств опалубки.

Кинетика роста прочности бетона с добавкой при твердении в нормально-влажностных условиях

Результаты экспериментов, отражающие зависимость кинетики роста прочности бетона из равноподвижных смесей (ОК ~ 3-4 см) с различным количеством добавки УКД-1 и рекомендуемым для железобетона расходом наиболее широко применяемого в отрасли ускорителя твердения (1 % Na2SO4 от массы цемента, взятом для сравнения с [1, 3, 9]), приведены в табл. 3. Даны средние значения относительной (в % от проектной (28 сут.) прочности бетона без добавок) прочности в серии (не менее трех образцов), приведенной с поправочным масштабным коэффициентом 0,95 по ГОСТ 10180-2012 [10]; внутрисерийный коэффициент вариации не превышал 7-8 %.

Таблица 3

Влияние добавки УКД-1 на кинетику твердения бетона в нормально-влажностных условиях

Influence of UKD-1-additive on concrete curing kinetics under normal moisture conditions

Вид и количество добавки, % от МЦ Прочность бетона, % от проектной, в возрасте, сут. Прочность на сжатие в возрасте 28 сут.

1 2 3 4 7 МПа %

Без добавок 26 43 53,0 60 71,0 38,5 100

СН; 1,00 42 66 78,0 82 91,0 40,8 106

«УКД-1»; 0,50 42 67 79,5 84 93,0 43,1 112

«УКД-1»; 0,75 44 71 83,0 91 100,5 45,4 118

«УКД-1»; 1,00 48 77 92,0 100 110,0 48,5 126

«УКД-1»; 1,50 49 78 94,0 104 111,0 49,7 129

«УКД-1»; 2,00 50 80 95,0 106 113,0 50,0 130

«УКД-1»; 1,00* 28 46 58,0 63 76,0 40,8 106

«УКД-1»; 1,50* 26 44 55,0 61 73,0 39,7 103

* Составы без уменьшения расхода воды; бетонная смесь характеризовалась подвижностью ОК10 ~ 16-18 см и ОК15 ~ 23-25 см соответственно.

Из данных табл. 3 следует, что по критерию рост прочности — расход добавки наиболее рациональна дозировка добавки УКД-1, равная ~1 % от массы цемента. Так, если увеличение относительной прочности бетона с ростом ее дозировки от 0,5 до 1,0 % в начальные сроки (1-3-и сут.) составило: (48 — 42) : 42 ■ 100 ~ 14,3 %

и (92 — 79,5) : 79,5 ~ 15,7 %, а к 28-м сут. -(128 — 112) : 112 • 100 ~ 12,5 %, то с увеличением дозировки от 1,0 до 2,0 % выявлен рост прочности в 1-3-и сут. твердения: (50 — 48) : 48 • 100 ~ ~ 4,2 %; (106 — 100) : 100 • 100 ~ 6 %, а к проектному возрасту: (130 — 126) : 126 • 100 ~ 3,2 %. На этом основании в последующих исследованиях использовали добавку УКД-1 в дозировке 1 % от МЦ.

Анализ всей совокупности результатов экспериментов (табл. 3, рис. 1) показывает преимущество комплексной добавки УКД-1 в сравнении с монодобавкой ускорителя твердения СН. Одновременно следует отметить, что, несмотря на снижение водосодержания бетона в равноподвижных смесях при введении добавки УКД-1 в дозировке 0,50-0,75 % от МЦ, его прочность в начальные сроки (1-2 сут.) твердения незначительно (на 2-5 %) превышала прочность с 1 % Ка2804. Очевидно, что этот эффект связан с замедляющим реакции цемента с водой действием пластифицирующего компонента УКД-1. Однако в целом уровень прочности образцов бетона с добавкой УКД-1 оказался выше, чем образцов с 1 % Ка2804, несмотря на то что ускоряющего компонента (того же Ка2804) в УКД-1 при ее дозировке 0,5-1,0 % от МЦ заведомо меньше (0,375-0,700 % от массы вещества добавки УКД-1). Отсюда следует вывод о дополнительном эффекте ускорения твердения (роста прочности) цементного бетона «присадкой» структурированного углеродного наноматериала, содержащегося в добавке УКД-1 и установленного в исследованиях [4, 6, 11].

Рис. 1. Тенденция кинетики твердения бетона

в нормально-влажностных условиях: № 1 — бетон без добавок; № 2 — с 1 % Na2SO4; № 3 — с 1 % УКД-1

Fig. 1. Tendencies in concrete curing kinetics under normal moisture conditions: No 1 — concrete without additives; No 2 — with 1 % of Na2SO4; No 3 — with 1 % of UKD-1

По результатам экспериментов, к проектному возрасту (28 сут.) прочность бетона с добавкой УКД-1 составила от 112 % (0,5 % УКД-1) до 130 % (2,0 % УКД-1 ) относительно прочности образцов бетона из равноподвижных смесей без добавок. При этом за 24-48 ч твердения превышение составило ~1,9 раза, а уровень прочности бетона от проектной, достигающей порядка 50 % (через 24 ч) и 70-80 % (через 48 ч), обеспечивает бездефектную распалубку конструкций с ненапрягаемой арматурой в пределах суток, а с напрягаемой — через 48 ч твердения в нормальных температурно-влажностных условиях.

Одновременно выявлено, что введение добавки УКД-1 с целью пластификации бетона (составы со звездочкой в табл. 3; подвижность бетонной смеси ОК1,0 ~ 16-18 см и ОК1,5 ~ 23-25 см (литая смесь)) замедлило темп роста его прочности в сравнении с бетоном с этой добавкой подвижностью 3-4 см. Вместе с тем по сравнению с бетоном без добавок аналогичного состава темп роста прочности пластифицированного бетона не только не изменился, но и характеризуется (3-6)%-м приростом прочности с 1,0-1,5 % УКД-1 в проектном (28 сут.) возрасте.

Кинетика твердения бетона

в условиях «термоса»

Основная задача настоящего этапа исследований — установление зависимости кинетики роста прочности бетона с добавкой УКД-1 от его саморазогрева за счет аккумуляции теплоты экзотермии цемента. Известно, что в процессе реакции с водой затворения минералов порт-ландцементного клинкера выделяется значительное количество теплоты. Ее аккумуляция (путем гидро-, теплоизоляции твердеющего бетона) способствует росту его температуры, что в свою очередь интенсифицирует реакции цемента с водой и тем самым повышает его тепловыделение в 1-3-и сут. твердения, а в результате — повышает темп роста прочности бетона. Этот эффект возрастает с введением в реагирующую систему цемент — вода добавок, ускоряющих твердение бетона [1, 12-15]. Таким образом, для реализации эффективной бес-прогревной технологии цементного бетона необходимо максимально возможное использование экзотермии вяжущего, что может быть

Наука

итехника. Т. 15, № 4 (2016)

достигнуто при твердении бетона по методу термоса.

На начальном этапе экспериментов установили кинетику роста прочности бетона с 1 % от МЦ добавки УКД-1 и изменение его температуры в процессе твердения в условиях гидро-и теплоизоляции. Для этого поверхность форм герметизировали полиэтиленовой пленкой и устанавливали в пенополистирольный ящик на период твердения. В геометрический центр одного из средних (в трехгнездных формах) образцов устанавливали датчик-термопару для контроля над изменениями температуры. Начальную температуру бетона приняли в диапазонах 5-8; 12-15 и 18-22 °С, как наиболее характерных для весенне-летне-осеннего периода ведения работ в Беларуси. В качестве примера использовали составы бетона класса С /15 (ОК ~ 12-14 см) № 1 (без добавки) и № 3 (1 % УКД-1). Периодически контролируя изменения температуры и прочность твердеющего бетона, получили данные, приведенные в табл. 4.

Таблица 4

Кинетика изменения температуры и прочности бетона при твердении в условиях термоса

Kinetics in temperature change and concrete strength in case of curing under thermos conditions

Из результатов эксперимента следует, что сведение к минимуму потерь теплоты экзотер-мии цемента позволяет даже при низкой положительной начальной температуре бетонной смеси создать в твердеющем бетоне с добавкой благоприятный температурный режим, а при начальной температуре смеси не ниже 13-15 °С обеспечить температуру в бетоне более 20 °С, т. е. фактически нормальный режим твердения.